Турбинная лопатка - RU2399771C2

Код документа: RU2399771C2

Чертежи

Описание

Изобретение относится к турбинной лопатке, содержащей профилированное, обтекаемое рабочим газом перо лопатки, которое имеет предназначенную для набегания рабочего газа переднюю кромку, а также заднюю кромку, предназначенную для сбегания рабочего газа, и первую систему каналов и вторую систему каналов для раздельного направления двух различных подаваемых раздельно в турбинную лопатку сред, при этом первая канальная система заканчивается, по меньшей мере, в одном первом расположенном в зоне задней кромки выходном отверстии для выдувания первой среды в рабочий газ.

Такая турбинная лопатка известна, например, из WO 2005/3517 А1. Образующие перо лопатки стороны окружают лежащее внутри полое пространство, предназначенное для прохождения потока охлаждающего воздуха. Кроме того, в стенке турбинной лопатки предусмотрены другие каналы для направления второй среды, а именно топлива. Через стенку турбинной лопатки проходят отверстия, через которые проходящее внутри турбинной лопатки охлаждающее средство может выходить наружу в пространство горячего газа. Для получения горючей смеси в стенке лопатки предусмотрены соединительные каналы, которые соединяют ведущие топливо каналы со сквозными отверстиями. Таким образом, топливо может смешиваться с охлаждающим воздухом еще внутри сквозных отверстий и выдуваться в виде горючей смеси в обтекающий турбинную лопатку горячий газ. С помощью такой турбинной лопатки можно дополнительно нагревать как проходящий через турбину газ, так и выходящий из турбинной лопатки охлаждающий воздух посредством сжигания смеси, что приводит обычно к увеличению мощности газовой турбины, уменьшению выброса вредных веществ и улучшению коэффициента полезного действия газовой турбины и известно как вид карнотизации.

Кроме того, из WO 99/46540 А1 известна камера сгорания с множеством пористых теплозащитных элементов, с помощью которых горючую смесь можно дополнительно, т.е. вне горелок газовой турбины, вводить в пространство сгорания газовой турбины.

Из ЕР 0896127 А2 известна турбинная лопатка с множеством расположенных внутри охлаждающих каналов, которые проходят от основания до вершины лопатки и при этом выполнены также в виде меандра. Охлаждающие каналы соединены в целом с тремя расположенными на стороне основания отверстиями для подачи охлаждающего воздуха различного качества. Одно из отверстий соединено с прямолинейным, проходящим от основания до примерно вершины лопатки полым пространством. Это полое пространство расположено в непосредственном соседстве с задней кромкой пера турбинной лопатки и соединено с возможностью прохождения потока с расположенными на задней кромке выходными отверстиями. Подаваемое через соответствующее отверстие на стороне основания охлаждающее средство может проходить через полое пространство и выходить с охлаждающим действием через выходные отверстия примерно по всей длине задней кромки. Одновременно турбинная лопатка имеет другое полое пространство, на обращенном к вершине лопатки конце которого предусмотрен проходящий поперек продольной длины пера лопатки охлаждающий канал. Он заканчивается в задней кромке лишь в ее расположенной на стороне вершины лопатки зоне.

Кроме того, из US 6551063 известно модульное выполнение задней кромки турбинной лопатки за счет того, что в турбинной лопатке с так называемой «срезанной назад» задней кромкой припаян или приварен перекрывающий ребра задней кромки пластинчатый элемент.

Недостатком известной также как «последующее нагревание лопатки на месте» концепции является то, что за счет смешивания охлаждающего воздуха и топлива в конструктивных частях участвующие в реакции вещества могут воспламеняться за счет самовоспламенения или возвратного воспламенения. За счет этого при некоторых обстоятельствах внутри турбинной лопатки образуются стабильные процессы сгорания, так что утрачивается охлаждающее действие смеси воздуха и топлива, соответственно, может пострадать конструктивная часть за счет возникающего внутри сгорания.

Поэтому задачей изобретения является создание турбинной лопатки для газовой турбины, в которой происходящее внутри сгорание надежно предотвращается для сохранения срока службы турбинной лопатки и для предотвращения повреждений в газовой турбине.

Решение этой задачи достигается с помощью турбинной лопатки, в которой соединенные с первой канальной системой первые выходные отверстия расположены в зоне задней кромки, и, по меньшей мере, одно расположенное в зоне задней кромки второе выходное отверстие для выдувания второй среды соединено со второй канальной системой.

Изобретение исходит из понимания того, что первично необходимо направлять участвующие в реакции вещества, т.е. обе среды, раздельно внутри турбинной лопатки и предотвращать смешивание внутри объема конструктивной части, чтобы надежно предотвращать, возможно, происходящее внутри турбинной лопатки сгорание. Кроме того, необходимо надежно предотвращать вызывание за счет имеющегося в рабочем газе давления и, возможно, направления потока рабочего газа возвратное воспламенение в конструктивной части. Поэтому выходные отверстия, из которых выходит, с одной стороны, первая среда, например охлаждающий воздух, и, с другой стороны, вторая среда, например топливо, не открывались поперек или против направления потока, а находились на задней кромке турбинной лопатки, так чтобы выходящие потоки среды имели, по меньшей мере, одну одинаково направленную составляющую потока в трехмерном пространстве с рабочим газом.

Поскольку обе среды выдуваются из конструктивной части на задней кромке и вдуваются в рабочий газ, то участвующие в реакции вещества могут смешиваться лишь снаружи турбинной лопатки в, возможно, горючую смесь. Кроме того, предложенное решение обеспечивает возможность быстрого смешивания первой среды со второй средой, при этом возникающая смесь снова подмешивается в рабочий газ турбины. Тем самым эффективно предотвращается опасность возвратного воспламенения, возможно, горючей смеси, поскольку внутри турбинной лопатки не возникает горючая смесь из первой и второй среды, и она не может вдуваться обратно в турбинную лопатку на основе давления рабочего газа и/или его направления потока. Следовательно, с помощью данного изобретения можно создавать особенно надежную турбинную лопатку, в которой исключается возможность прохождения назад горючей смеси из первой и второй среды. Можно надежно предотвращать самовоспламенение смеси внутри турбинной лопатки при сохранении срока службы турбинной лопатки. В снабженной турбинными лопатками согласно изобретению газовой турбине можно надежно и безопасно относительно возникающего внутри турбинной лопатки пожара осуществлять дополнительное нагревание проходящего через турбину рабочего газа.

Безопасность относительно возвратного воспламенения обеспечивается, прежде всего, тем, что топливо выдувается вблизи задней кромки в зоне направленного потока рабочего газа, т.е. с двумя идентичными составляющими направления потока и без образования зон обратного потока. Таким образом, не возникают вызванные завихрением потока распределения времени пребывания, которые могут вызывать сгорание внутри турбинной лопатки.

Предлагаемую турбинную лопатку можно, естественно, использовать также для подачи других текучих сред, кроме топлива или воздуха, внутри турбины независимо от того, является ли она газовой или паровой турбиной.

Крайне эффективное, бедное выбросами сгорание топлива в рабочем газе может быть достигнуто, когда задняя кромка проходит вдоль главной оси пера лопатки от зоны основания пера к противоположной верхней зоне, при этом при рассматривании вдоль главной оси пера лопатки второе выходное отверстие расположено, по меньшей мере, частично на той же высоте, что и первое выходное отверстие. Тем самым впервые возможно выдувать через заднюю кромку на радиальной высоте кольцеобразного рабочего пространства газовой турбины одновременно как топливо, так и воздух сгорания в рабочий газ с целью обеспечения особенно эффективного сгорания. Следовательно, первое выходное отверстие и второе выходное отверстие лежат при рассматривании в направлении главной оси пера лопатки не друг за другом, а с перекрытием рядом друг с другом.

Для выдувания в рабочий газ особенно хорошо согласованного друг с другом количества первой и второй среды внутри сравнительно небольшого участка задней кромки одно из первых выходных отверстий образует с одним из вторых выходных отверстий пару перекрывающихся, при рассматривании вдоль главной оси пера лопатки, отверстий. При этом особенно предпочтительным является выполнение турбинной лопатки согласно изобретению, в котором несколько пар расположенных рядом друг с другом отверстий следуют друг за другом вдоль задней кромки, так что по всей высоте пера турбинной лопатки можно осуществлять выдувание рядом друг с другом обеих сред. Для достижения этого первое и второе выходное отверстие могут в качестве альтернативы указанному выше решению проходить также по всей высоте задней кромки.

В первом варианте выполнения предлагается, что в зоне задней кромки предусмотрены средства, которые вызывают смешивание первой среды со второй средой по потоку непосредственно после выходных отверстий. Выдувание обеих сред происходит с обеспечением быстрого смешивания после их выхода в пространство рабочего газа после минимально короткого пути и минимально короткого времени. Тем самым обеспечивается сначала чрезвычайно равномерное смешивание обеих сред и лишь затем смешивание с проходящим через турбину рабочим газом и самостоятельное воспламенение на основании преобладающей в рабочем газе температуры с целью дополнительно нагревания рабочего газа. Это обеспечивает возможность особенно бедного выбросами сгорания полученной в первой стадии смешивания горючей смеси за счет воспламенения предварительной смеси.

Кроме того, за счет смешивания внутри короткого реакционного пути и времени реакции достигается, что смесь сгорает еще до выхода из кольцеобразного пространства рабочего газа, поскольку происходящее за счет дополнительного нагревания увеличение энергии рабочего газа приводит к увеличению мощности и коэффициента полезного действия турбины лишь тогда, когда дополнительно нагретый газ еще проходит по рабочим лопаткам турбины для преобразования энергии потока в механическую энергию.

Кроме того, за счет короткого пути реакции можно уменьшать конструктивную длину турбины. Таким образом, можно с помощью изобретения создавать также особенно компактные и экономичные в изготовлении газовые турбины, которые снабжены турбинными лопатками согласно изобретению.

Кроме того, предлагается, что средство вызывает смешивание без обратного течения первой среды со второй средой, за счет того что, по меньшей мере, одна из обеих сред или обе среды выдуваются, по меньшей мере, приблизительно на острой кромке. За счет острой кромки создается вихрь без обратного течения, который на основе своего направления течения предотвращает обратное течение в турбинную лопатку. Кроме того, обратное направление имеющегося в пространстве рабочего газа смеси и без того предотвращается за счет соотношений давления, при которых давление в обеих средах у выходного отверстия больше давления рабочего газа. Таким образом, можно эффективно предотвращать, возможно, происходящий внутри турбинной лопатки процесс сгорания смеси, что сохраняет срок службы турбинной лопатки.

Кроме того, предлагается, что расположенное в задней кромке пера лопатки средство содержит, по меньшей мере, один соединительный проход, который соединяет, по меньшей мере, одну из канальных систем с соответствующим ей выходным отверстием, при этом соединительный проход выполнен так, что он сообщает протекающей по нему среде вращение или завихрение. Таким образом, соединяющий канальную систему с соответствующим выходным отверстием соединительный проход имеет пространственную форму, которая придает протекающей через него среде вращение или завихрение, которое продолжается после ее выхода из выходного отверстия. Направления вращения, соответственно завихрения выбираются так, что непосредственно после выхода из выходного отверстия обе среды текут друг в друга, и тем самым вызывается их эффективное смешивание. Это приводит к образованию особенно гомогенной смеси и к особенно эффективному и бедному выбросами сгоранию за счет самовоспламенения предварительной смеси. Следовательно, можно удерживать небольшим вызываемое газовой турбиной загрязнение окружающей среды, в частности выбросами NOx.

Например, соединительные проходы могут проходить по спирали подобно штопору, так что выходящая через выходные отверстия среда пытается сохранить после выхода это спиральное движение, т.е. свое направление течения. При подходящем, т.е. со смещением, расположении выполненных в виде штопора соединительных проходов по типу двухзаходного винта можно тем самым придавать обеим средам соответствующее вращение, которое обеспечивает после их выхода из соединительных проходов особенно эффективное смешивание друг с другом.

В другом предпочтительном варианте выполнения предлагается, что средство предусмотрено в выходных отверстиях. Следовательно, можно предусматривать в самих выходных отверстиях, а не только в соединительных каналах турбуляторы, углубления или т.п. в качестве средств, которые придают вытекающей среде вращение или завихрение без обратного потока. Предпочтительно, в круговое отверстие вставляется форсунка со звездообразным окружным контуром в качестве разделительного элемента для обеих сред. Из центра форсунки может выходить одна из обеих сред, а из поверхности поперечного сечения между круглым отверстием и звездообразным контуром - другая среда. Такое выполнение в виде форсунки приводит к дальнейшему улучшению смешивания обеих выходящих сред.

Кроме того, изобретением предлагается предусмотрение средств для смешивания первой среды со второй средой на внутренней стороне расположенной на стороне всасывания и/или на внутренней стороне расположенной на стороне давления стенки задней кромки пера лопатки, при этом стенки задней кромки обтекаются рабочим газом.

Предусмотренное в выходных отверстиях средство может быть также свободно колеблющимся, зажатым с одной стороны язычком, который за счет вызываемых потоком колебаний особенно эффективно смешивает обе среды друг с другом.

Однако когда выдувание обеих сред происходит по существу или приблизительно параллельно направлению потока рабочего газа, то смешивание обеих сред может происходить слегка внутри турбинной лопатки в зоне задней кромки без увеличения опасности повреждения конструктивной части за счет обратного удара. Например, смешивание обеих сред можно обеспечивать с помощью поля штифтов и/или турбуляторов.

Кроме того, предлагается, что перо лопатки отлито, и средство для смешивания обеих сред закреплено в виде изготовленной отдельно вставки в пере лопатки. В целом предлагаемые изобретением структурные признаки турбинной лопатки очень сложно выполнять способом литья. Поэтому изобретением предлагается изготавливать эти структуры в виде отдельно изготовленной вставки, а затем закреплять в отлитой турбинной лопатке.

Изобретением предлагается также газовая турбина, которая снабжена турбинной лопаткой согласно изобретению, при этом обусловленные турбинной лопаткой преимущества переносятся также на газовую турбину.

Другие преимущества и признаки следуют из приведенного ниже описания примеров выполнения. По существу остающиеся неизменными элементы обозначены одинаковыми позициями. Остающиеся одинаковыми признаки и функции отмечены в описании примера выполнения. На чертежах изображено:

фиг.1 - турбинная лопатка с подводом для топлива;

фиг.2а - поперечный разрез пера турбинной лопатки с влитой в одну стенку лопатки канальной системой для направления второй среды;

фиг.2b - поперечный разрез пера турбинной лопатки с образованной трубчатой вставкой канальной системой для направления второй среды;

фиг.2с - поперечный разрез пера турбинной лопатки с окруженной дефлекторной охлаждающей пластиной канальной системой для направления второй среды;

фиг.3 - задняя кромка пера турбинной лопатки в изометрической проекции;

фиг.4 - поперечный разрез задней кромки лопатки согласно фиг.3;

фиг.5 - поперечный разрез задней кромки лопатки с заплетенными друг в друга наподобие двойной спирали соединительными проходами;

фиг.6 - поперечный разрез задней кромки лопатки с закрепленным в задней кромке подвижным элементом;

фиг.7 - задняя кромка турбинной лопатки с расположенными в зоне задней кромки форсунками в изометрической проекции;

фиг.8 - поперечный разрез задней кромки турбинной лопатки согласно фиг.7 с расположенными на ней выходными отверстиями в виде форсунок;

фиг.9 - закрепленная в задней кромке турбинной лопатки согласно фиг.7 форсунка в изометрической проекции;

фиг.10 - поперечный разрез задней кромки турбинной лопатки с волнообразной вставкой;

фиг.11 - задняя кромка турбинной лопатки с волнообразной вставкой;

фиг.12 - волнообразная вставка для турбинной лопатки согласно фиг.11;

фиг.13 - поперечный разрез задней кромки турбинной лопатки с расположенным в задней кромке полем из штифтов;

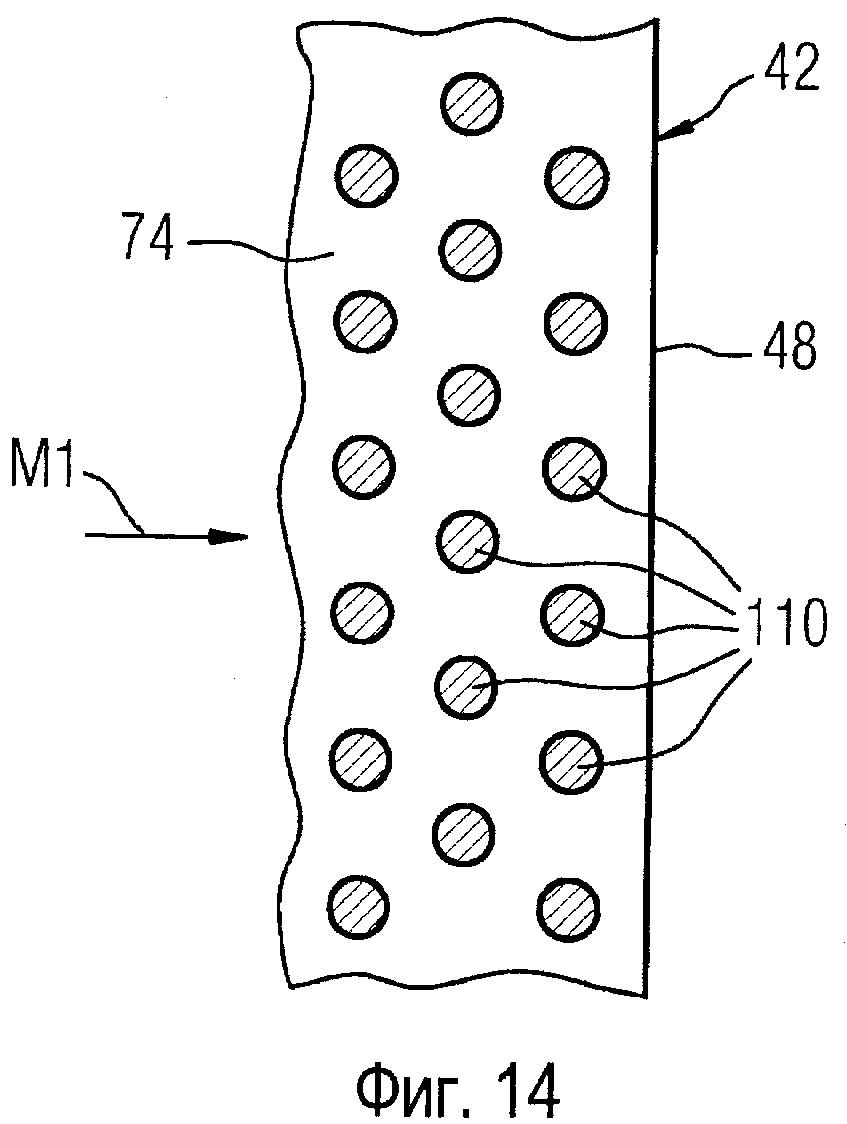

фиг.14 - продольный разрез турбинной лопатки согласно фиг.13 в зоне задней кромки;

фиг.15 - задняя кромка турбинной лопатки с крестообразным выдуванием в изометрической проекции;

фиг.16 - поперечный разрез задней кромки турбинной лопатки с крестообразным выдуванием согласно фиг.15;

фиг.17 - применяемая для выполнения крестообразного выдувания в зоне задней кромки вставка в изометрической проекции;

фиг.18 - вставка для получения противоположно протекающих вихрей в зоне задней кромки турбинной лопатки.

На фиг.1 схематично показана турбинная лопатка, применяемая, например, в одной из передних ступеней турбины, например стационарной осевой газовой турбины. Турбинная лопатка 10 показана в виде направляющей лопатки и содержит, относительно положения установки в газовой турбине, внутреннюю платформу 12, наружную платформу 14 и проходящее между ними в радиальном направлении газовой турбины перо 16 лопатки. При этом наружная платформа 14 представляет зону хвостовика 13, на котором крепится турбинная лопатка 10, например, на опоре направляющих лопаток. При этом противоположная зоне хвостовика 13 зона головки 15 содержит внутреннюю платформу 12.

Перо 16 лопатки изогнуто, как показано на фиг.2а-2с, каплеобразно в поперечном сечении и проходит от передней кромки 18 к задней кромке 20. При этом главный карман 21 пера лопатки проходит по существу параллельно задней кромке 20 соответственно в радиальном направлении газовой турбины. При работе газовой турбины имеющее высоту Н перо 16 лопатки омывается рабочим газом 22, который сначала набегает на переднюю кромку 18 и после протекания вокруг пера 16 лопатки уходит с задней кромки 20. В это время он протекает вдоль кольцеобразного пространства 24 рабочего газа, которое, по меньшей мере, частично ограничено в радиальном направлении изнутри внутренней платформой 12 и в радиальном направлении снаружи наружной платформой 14 турбинной лопатки 10.

Перо 16 лопатки выполнено внутри полым и имеет внутри, по меньшей мере, одну первую канальную систему 30 и одну вторую канальную систему 40, которые выполнены отдельно друг от друга. Таким образом, в каждой канальной системе 30, 40 может отдельно проходить среда М1, соответственно среда М2. Первая среда М1 подается, например, через корпус турбины в радиальном направлении снаружи в первую канальную систему 30. Вторая среда М2, которая предпочтительно не должна смешиваться с первой средой М1 внутри турбинной лопатки 10, подается через отдельный подвод 32 в турбинную лопатку 10. Для этого турбинная лопатка 10 имеет вход 34, с которым соединяется с герметизацией подвод 32, например, с помощью известного из охлаждения пара уплотнения 36. Для дальнейшего направления второй среды М2 в пере 16 лопатки от входа 34 ответвляется внутри трубная система 37.

Предусмотренная внутри пера 16 лопатки для направления второй среды М2 вторая канальная система 40 может быть выполнена различным образом.

Показанное на фиг.2а в поперечном разрезе перо 16 лопатки имеет центральное полое пространство 38, которое предусмотрено в качестве части первой канальной системы 30 для направления первой среды. Первая канальная система 30 содержит в показанном примере все полое пространство 38 турбинной лопатки 10. Возможны альтернативные варианты выполнения, в которых полое пространство 38 разделено на несколько зон за счет прохождения от расположенной на стороне давления стенки 44 к расположенной на стороне всасывания стенке 42, например, ребра 45. Это ребро 45 изображено на фиг.2а в зоне передней кромки 18 штриховыми линиями.

Проходящая внутри первой канальной системы 30 среда М1, предпочтительно охлаждающий воздух, служит для охлаждения турбинной лопатки 10 и после выполненного охлаждения по типу открытого охлаждения выдувается из задней кромки 20 турбинной лопатки 10 и тем самым вдувается в протекающий приблизительно параллельно рабочий газ 22. Для этого турбинная лопатка 10 имеет первый соединительный проход 46, который заканчивается в предусмотренном в зоне задней кромки 20 первом выходном отверстии 48. В показанных на фиг.2а, 2b и 2с вариантах выполнения полое пространство 38 плавно переходит в первый соединительный проход 46, а он - в первое выходное отверстие 48.

Как показано на фиг.2а, предусмотренная для дальнейшего направления второй среды М2 вторая канальная система 40 содержит предусмотренное в расположенной на стороне всасывания стенке 42 лопатки полое пространство 40. Вторая канальная система 40 изготовлена с помощью подходящего литейного керна непосредственно при отливке пера 16 лопатки и соединена с возможностью прохождения потока через вторые соединительные проходы 50 со вторым выходным отверстием 52.

Первая канальная система 30, а также вторая канальная система 40 проходят каждая по проходящей в радиальном направлении газовой турбины высоте Н пера 16 лопатки. На задней кромке 20 турбинной лопатки 10 предусмотрено проходящее по всей высоте Н пера 16 лопатки первое выходное отверстие 48 для первой среды М1 и несколько равномерно распределенных по высоте Н вторых выходных отверстий 52 для второй среды М2. Возможно также, что предусмотрено несколько первых выходных отверстий 48 и/или лишь одно второе выходное отверстие 52. Важным для этого и последующих вариантов выполнения является то, что как первое, так и второе выходные отверстия 48, 52, по меньшей мере, частично лежат на одинаковой радиальной высоте задней кромки 20 и тем самым перекрываются для обеспечения, возможно, близкого друг к другу выдувания обеих сред М1, М2.

На фиг.2b показан в поперечном разрезе альтернативный вариант выполнения турбинной лопатки 10, в котором вторая канальная система 40 для направления второй среды М2 содержит вставленную в полое пространство 38 турбинной лопатки 10 трубку 60. Трубка 60 по высоте Н пера 16 лопатки соединена с внутренней стороной 74 расположенной на стороне всасывания стенки 42 лопатки. Не изображенные на фиг.2b соединительные проходы изготовлены аналогично показанной на фиг.2а турбинной лопатке 10 для выдувания среды М2 в расположенной на стороне всасывания стенке 42 лопатки уже при отливке лопатки или же просверлены впоследствии и заканчиваются, с одной стороны, в трубке 60 и, с другой стороны, в выходном отверстии 52.

На фиг.2 с показан другой вариант выполнения. Необходимая для дефлекторного охлаждения стенок 42, 44 лопатки дефлекторная охлаждающая вставка 62 расположена на расстоянии от внутренней стороны 74 пера 16 лопатки с помощью распорок 66 и имеет такую форму в поперечном сечении, что она способствует образованию внутри полого пространства 38 как первой канальной системы 30, так и второй канальной системы 40 и при этом герметично отделяет каналы 30, 40 друг от друга.

Аналогично фиг.2b вторые соединительные проходы 50 в расположенной на стороне всасывания стенке 42 турбинной лопатки 10 можно отливать одновременно с лопаткой.

Подача топлива в указанных выше вариантах выполнения осуществляется так, что части второй канальной системы 40, которую можно также называть канальной системой для топлива, пронизывают турбинную лопатку 10 в радиальном направлении и при этом образованы либо в виде влитого в стенку 42, 44 лопатки канала (см. фиг.2а), либо в виде отдельно выполненной одностенной или многостенной трубочки (см. фиг.2b), либо в виде отдельного топливного канала дефлекторной охлаждающей вставки (см. фиг.2с). Каждый из предложенных вариантов выполнения обеспечивает возможность направления топлива к задней кромке 20, так что возможно конструктивно простое выдувание топлива в зону направленного течения рабочего газа.

Показанные на фиг.2а-2с варианты выполнения обеспечивают возможность необходимого для выполнения способа «дополнительного нагревания лопаток на месте» направления топлива в турбине и его подачи в протекающий там рабочий газ 22 без отрицательного влияния на охлаждение, прочность или аэродинамику турбинной лопатки 10, при этом герметично раздельное прохождение обеих сред М1, М2 всегда надежно предотвращает их смешивание внутри турбинной лопатки 10.

На фиг.3 показана в изометрической проекции задняя кромка 20 пера 16 лопатки без изображения наружной и внутренней платформы. Расположенное внутри турбинной лопатки 10 полое пространство 38 переходит в виде части первой канальной системы 30 в первый соединительный проход 46, который в свою очередь плавно переходит в первое выходное отверстие 48, которое расположено в задней кромке 22 турбинной лопатки 10.

Как в расположенной на стороне всасывания стенке 42 лопатки, так и в расположенной на стороне давления стенке 44 лопатки предусмотрены соответствующие влитые вторые каналы 40, которые проходят по высоте пера 16 лопатки. Вторые каналы 40 соединены через вторые соединительные проходы 50 со вторыми выходными отверстиями 52.

На основе показанного выполнения эффективно предотвращается смешивание обеих сред М1, М2 внутри турбинной лопатки 10.

В зоне задней кромки 20 предусмотрены средства, которые вызывают вращение, соответственно завихрение обеих вытекающих из турбинной лопатки 10 сред М1, М2. Показанные на фиг.3 средства являются так называемыми смесительными вставками 70 для лучшего перемешивания обеих вытекающих сред М1, М2. Смесительные вставки 70 выполнены в форме пирамиды, в виде клиньев или же в виде тетраэдра 72, в задней, т.е. противоположной потоку, треугольной поверхности которых предусмотрено второе выходное отверстие 52. Например, на внутренней стороне 74 расположенной на стороне всасывания стенки 42 лопатки расположены два тетраэдра 72а, 72с, свободные вершины которых обращены к внутренней стороне 76 расположенной на стороне давления стенки 44 лопатки. Между обоими тетраэдрами 72а, 72с, но с расположением на внутренней стороне 76 расположенной на стороне давления стенки 44 лопатки предусмотрен другой тетраэдр 72b, так что для первого выходного отверстия 48 образуется имеющая форму меандра щель вдоль задней кромки 20 от наружного конца к внутреннему концу.

Внутри турбинной лопатки 10 в полом пространстве 38 протекает известным образом, например по траектории в виде меандра, первая среда М1, предпочтительно охлаждающий воздух, для защиты образующего перо 16 лопатки материала от тепловой перегрузки. Из полого пространства она попадает через первые соединительные проходы 46 к первому выходному отверстию 46. Аналогичным образом подаваемая во вторые каналы 40 вторая среда М2, предпочтительно топливо, направляется ко второму выходному отверстию 52.

На основе имеющих острые кромки смесительных вставок 70, в частности граненых тетраэдров 72, достигается не имеющее обратного потока завихрение вытекающего через первое выходное отверстие 48 охлаждающего воздуха. Втекающее в это время в завихренный охлаждающий воздух топливо затем особенно эффективно смешивается с охлаждающим воздухом.

Таким образом, несмотря на раздельный подвод обеих сред М1, М2 достигается эффективное смешивание с небольшим временем смешивания и коротким путем смешивания с целью бедного выбросами сжигания самовоспламеняющейся смеси с образованием небольшого пламени предварительной смеси. За счет этого можно также уменьшать конструктивную длину турбины. Кроме того, на основе выбранных направлений вытекания покидающих турбинную лопатку 10 сред М1, М2 обеспечивается надежное предотвращение обратного течения смеси в выходные отверстия 48, 50. В соответствии с этим внутри, т.е. в каналах 30, 40, 46, 50 турбинной лопатки 10, не может возникать пожар, так что сохраняется срок службы турбинной лопатки 10.

На фиг.4 показана в поперечном разрезе турбинная лопатка согласно фиг.3, в которой показаны смещенные относительно друг друга противоположные тетраэдры 72, расположенная на стороне всасывания стенка 42 лопатки, расположенная на стороне давления сторона 44 лопатки, оба первых канала 30, а также оба вторых канала 40. Вместо тетраэдров 72 можно использовать также другие геометрические формы в качестве смесительных вставок 70.

Альтернативный вариант выполнения изобретения показан на фиг.5, в котором предусмотренное внутри турбинной лопатки 10 полое пространство 38 предусмотрено для направления охлаждающего воздуха в качестве первой среды М1. В расположенной на стороне всасывания стенке 42 лопатки предусмотрен второй канал 40 для направления второй среды М2. На задней кромке 20 предусмотрены распределенные по высоте турбинной лопатки 10 попарно соответствующие выходные отверстия 48, 52. Каждое первое и каждое второе выходное отверстие 48, 52 соединено через соответствующий спиральный соединительный проход 50, 46 с соответствующей канальной системой 30, 40. При этом два соединительных прохода 46, 50 свиты друг с другом наподобие двойной спирали. Протекающие через спирально свитые соединительные проходы 46, 50 среды М1, М2 протекают на основании винтовой формы также после выхода из турбинной лопатки 10 дальше с приобретенным вращением. Соединительные проходы 46, 50 ориентированы относительно друг друга так, что после выхода обеих сред М1, М2 из выходных отверстий 48, 52 они проходят друг в друга и тем самым вызывают эффективное смешивание внутри особенно короткого пути смешивания и короткого времени смешивания. Это особенно эффективное смешивание является предпосылкой для бедного выбросами сгорания смеси с короткой длительностью горения после самовоспламенения на основе преобладающей в рабочем газе высокой температуры. За счет сгорания смеси происходит дополнительный нагрев проходящего в турбине рабочего газа 22, соответственно охлаждающего воздуха, за счет чего повышается содержание в нем энергии, которая используется как поставляемая турбиной механическая энергия.

Другой вариант выполнения для создания особенно эффективного смешивания обеих отдельно направляемых в турбинной лопатке 10 сред М1, М2 показан на фиг.6, на которой показан поперечный разрез задней кромки 20 модифицированной турбинной лопатки 10. Средство для создания особенно эффективного смешивания является зажатым на одной стороне подвижным пластинчатым элементом 80, содержащим противоположный неподвижному концу свободный конец 82. Пластинчатый элемент 80 закреплен на внутренней стороне 76 расположенной на стороне давления стенки 44 лопатки или на внутренней стороне 74 расположенной на стороне всасывания стенке 42 лопатки, например, с помощью сварки или пайки и колеблется периодически туда и сюда во время работы на основании протекающих вдоль него сред М1, М2 между обеими противоположными внутренними сторонами 74, 76 расположенной на стороне давления стенки 44 лопатки и расположенной на стороне всасывания стенки 42 лопатки, так что выходные отверстия 48 и 52 становятся попеременно больше и меньше. При этом вытекающие среды М1, М2 завихряются, так что после пластинчатого элемента 80 происходит особенно эффективное смешивание обеих сред М1, М2 с обеспечением указанных выше преимуществ. Как показано на фиг.6, свободный конец 82 пластинчатого элемента 80 несколько утолщен в поперечном сечении, так что он имеет в этом месте увеличенную массу. Это облегчает, с одной стороны, сохранение колебаний пластинчатого элемента 80 и служит, с другой стороны, для лучшего образования вихрей, например для создания вихрей Кармана. При этом нет необходимости в том, чтобы свободный конец 82 пластинчатого элемента 80 во время процесса колебаний приходил в соприкосновение с внутренними сторонами 74, 76 стенок 42, 44 лопатки.

Другим преимуществом показанного на фиг.6 варианта выполнения является то, что когда подавляется вытекание среды М2, канальная система 40 отделяется от пространства 24 рабочего газа, поскольку имеющееся в рабочем газе 22 или в среде М1 давление прижимает пластинчатый элемент 80 к внутренней стороне 74 расположенной на стороне всасывания стенки 42 лопатки. Вызываемое иначе средой М2 противодавление отсутствует в этом случае. Выходное отверстие 52 закрывается и тем самым защищается от всасывания рабочего газа.

На фиг.7-9 показана в различных видах задняя кромка 20 турбинной лопатки 10 с выполненными в ней в виде форсунок выходными отверстиями 48, 52. Вдоль задней кромки 20 параллельно направлению потока рабочего газа 52 распределены отверстия 92 с круглым контуром, в который вставлена соответствующая звездообразная вставка 90 в качестве средства для создания завихрений в вытекающих средах М1, М2. Вставка 90 имеет, как показано на фиг.9, на выпускной стороне, относительно направления вытекания обеих сред М1, М2, окружной контур 96 в виде звездочки. На впускной стороне предусмотрен значительно более простой контур 98, например, в виде прямоугольника.

При вставлении в отверстие 92 окруженная звездообразным окружным контуром 96 вставки 90 поверхность образует первое выходное отверстие 48. Лежащая между круговым контуром 93 отверстия 92 и снаружи звездообразного контура 96 поверхность образует второе выходное отверстие 52.

Если турбинная лопатка 10 снабжена в зоне задней кромки 20, как показано на фиг.8, предусмотренными в стенках 42, 44 лопатки вторыми каналами 40, а также расположенным в задней кромке отверстием 92 (см. фиг.7), то можно с помощью выполненной согласно фиг.9 и вставленной в отверстие 92 вставки 90 обеспечивать особенно простое завихрение обеих вытекающих на задней кромке 20 турбинной лопатки 10 сред М1, М2. В этом случае внутри вставки 90 протекает через поверхность прямоугольного поперечного сечения первая среда М1, предпочтительно охлаждающий воздух, и направляется вдоль направления течения в соответствии с изменяющимся контуром вставки 90. Расположенный на стороне выхода контур 96 вставки 90 со звездообразно выступающими пальцами 94 приводит к тому, что в лежащих между пальцами 94 промежуточных пространствах 99 может протекать среда М2, которая подводится из вторых соединительных проходов 50. С помощью задней кромки 20 со многими соплообразными выходными отверстиями 48, 52 можно обеспечивать согласно изобретению также другие преимущества. Кроме того, этот называемый также цветковым смесителем вариант выполнения обеспечивает крайне интенсивные скорости смешивания.

На фиг.10-12 показан другой вариант выполнения изобретения, в котором в зоне задней кромки 20 предусмотрена по ее высоте волнообразная вставка 100 для создания завихрений в вытекающих средах М1, М2. Для этого задняя кромка 20 имеет проходящую по ее высоте Н прямоугольную щель 102, которая с помощью вставленной в нее вставки 100 разделена по ее высоте на две части. Вставка 100 расположена на расстоянии от обеих внутренних сторон 74, 76 стенок 42, 44 лопатки, при этом расстояние между каждой внутренней стороной 74, 76 и вставкой 100 периодически увеличивается и уменьшается вдоль задней кромки 20 на основе волнистой формы вставки 100. Предусмотренный в качестве средства для создания завихрений волновой фронт 104 вставки 100 наклонен относительно направления течения сред М1, М2, так что направляемые по обе стороны вставки 100 среды М1, М2 протекают поперек волн вставки и получают завихрение, так что происходит гомогенное смешивание обеих сред М1, М2 по потоку после вставки 100. Возникающая смесь дополнительно нагревает рабочий газ 22 или же может служить также для регулирования выбросов рабочего газа 22.

На фиг.13 и 14 показан альтернативный вариант выполнения, в котором завихряется лишь направляемая первыми соединительными проходами 46 первая среда с помощью расположенных со смещением штифтов 110, которые проходят от внутренней стороны 76 расположенной на стороне давления стенки 42 лопатки с образованием последовательности путей завихрения. Для особенно эффективного смешивания выдувание второй среды М2 из турбинной лопатки 10 происходит в протекающую с завихрением первую среду М1 через предусмотренное на задней кромке 20 второе выходное отверстие 52, снабжающие которое вторые соединительные проходы 50 проходят прямолинейно, но с наклоном относительно наружной и внутренней платформы. В соответствии с этим, средством для создания завихрений в среде М1 является предусмотренное в первом соединительном проходе 46 поле из штифтов 110. Вместо штифтов 110 на внутренних сторонах 74, 76 могут быть предусмотрены также углубления, турбуляторы или канавки.

Другой вариант выполнения изобретения показан на фиг.15-17, в котором в предусмотренную на задней кромке 20 турбинной лопатки 10 щель 122 вставлена существенно более массивная и прямоугольная вставка 120, с помощью которой вызывается завихрение обеих вытекающих в этом месте сред М1, М2. Показанная на фиг.17 в изометрической проекции вставка 120 снабжена несколькими проходящими параллельно друг другу первыми соединительными проходами 46, которые проходят поперек вторым соединительным проходам 50. Первые и вторые соединительные каналы 46, 50 пересекаются друг с другом без соединения друг с другом в местах пересечения и заканчиваются в совпадающих попарно выходных отверстиях 48, 52, где происходит смешивание обеих сред М1, М2. За счет наклонно расположенных друг к другу направлений течения обеих сред М1, М2 они эффективно завихряются и смешиваются друг с другом на коротком пути смешивания.

Параллельно наклоненным наружу или внутрь относительно платформ соединительным проходам 46, 50 могут быть также предусмотрены на обращенной к рабочему газу 22 поверхности стенок 42, 44 лопатки, предпочтительно в зоне задней кромки, завихряющие элементы в виде канавок или углублений, которые дополнительно завихряют рабочий газ 22.

На фиг.18 показана в изометрической проекции трубчатая вставка 130 с прямоугольным проточным поперечным сечением, которая имеет внутри средства для создания почковидного завихрения 132. Вводимая в поток с почковидным завихрением другая среда смешивается особенно эффективно со средой потока.

Вместо последующего вставления вставок 90, 100, 120, 130 в отлитое перо 16 лопатки и их пайки или сварки можно их также отливать вместе с турбинной лопаткой 10 в виде остающейся в пере 16 лопатки конструктивной части.

Снабженная такой турбинной лопаткой турбина особенно пригодна для оказания влияния на протекающую в ней рабочую среду посредством подачи других сред. Например, можно увеличивать содержание энергии в рабочей среде посредством «дополнительного нагревания лопатки на месте» или же уменьшать выбросы рабочей среды за счет ввода добавок.

В целом изобретением предлагается задняя кромка турбинной лопатки, через которую можно подавать в рабочий газ две направляемые по отдельности внутри турбинной лопатки среды, при этом эти среды сначала смешиваются друг с другом перед реакцией смеси или одной из сред с рабочим газом лишь частично. Для обеспечения особенно эффективного смешивания обеих сред на коротком смесительном пути предусмотрены средства для завихрения или закручивания потоков, за счет чего в случае горючей смеси может достигаться особенно бедное выбросами сгорание смеси для дополнительного нагревания рабочего газа на основе особенно короткого смесительного пути и короткого времени смешивания еще перед выходом из турбины.

Реферат

Турбинная лопатка содержит профилированное обтекаемое рабочим газом перо, которое имеет переднюю кромку для набегания рабочего газа, а также проходящую вдоль главной оси пера лопатки от зоны хвостовика пера лопатки к противоположной зоне головки заднюю кромку для сбегания рабочего газа, и первую систему каналов и вторую систему каналов для раздельного направления двух различных подаваемых раздельно в турбинную лопатку сред. Первая канальная система заканчивается, по меньшей мере, в одном первом расположенном в зоне задней кромки выходном отверстии для выдувания первой среды в рабочий газ. По меньшей мере, одно расположенное в зоне задней кромки второе выходное отверстие для выдувания второй среды соединено со второй канальной системой. При рассматривании вдоль главной оси пера лопатки второе выходное отверстие расположено, по меньшей мере, частично на той же высоте, что и первое выходное отверстие Изобретение направлено на создание турбинной лопатки для газовой турбины, в которой надежно предотвращается происходящее внутри сгорание для сохранения срока службы турбинной лопатки и для предотвращения повреждений в газовой турбине. 2 н. и 19 з.п. ф-лы, 20 ил.

Комментарии