Способ получения аммиака - SU1625826A1

Код документа: SU1625826A1

Описание

Изобретение относится к неорганической химии и молет быть использовано при получении аммиаксЗ.

Целью изобретения является снижение энергозатрат при сохранении производительности способа,

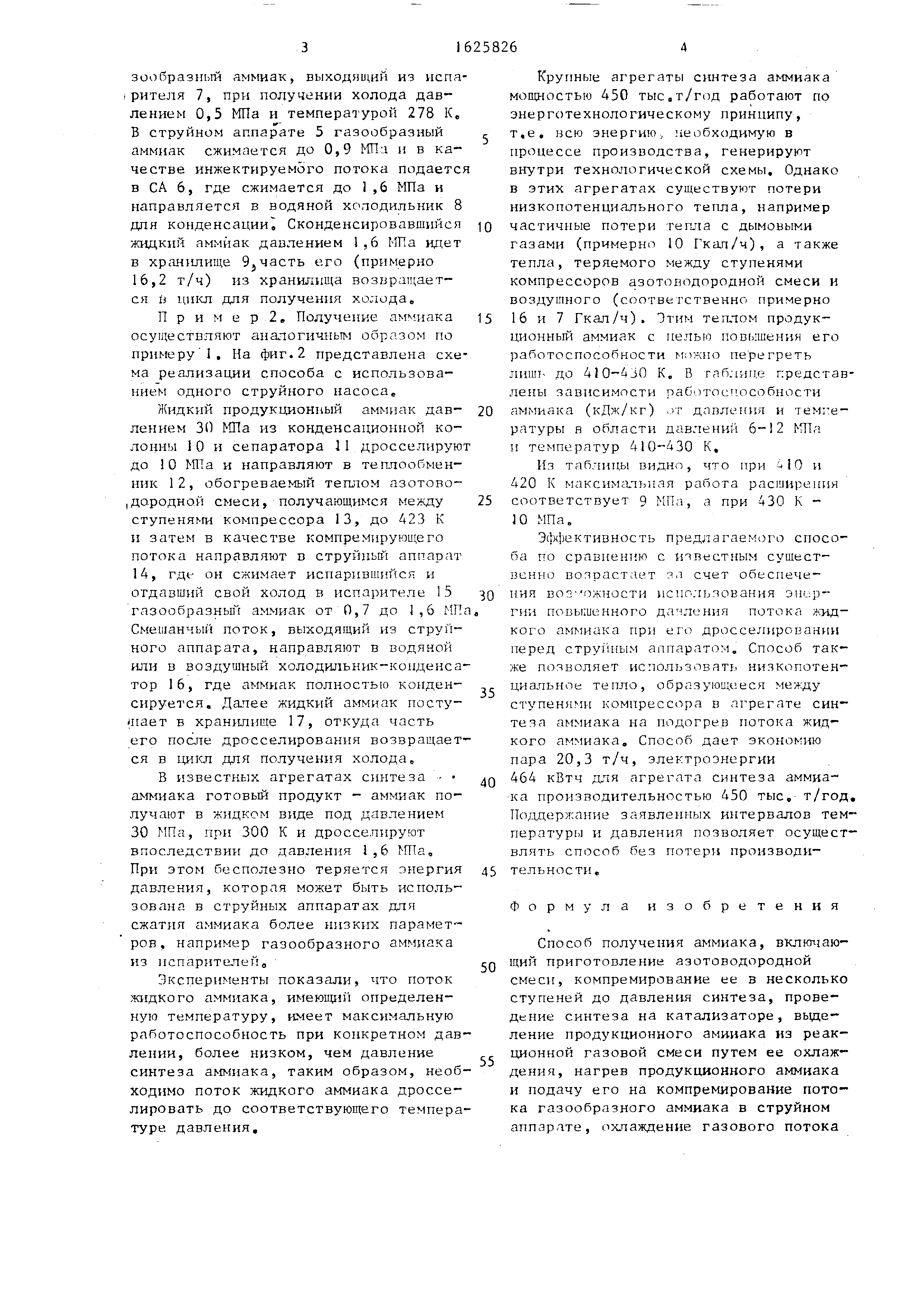

На фиг.1 и 2 представлена схема, реализующая предлагаемый спо:об,

Пример I. Азотонодородную смесь сжимают в несколько ступеней в компрессоре до давления синтеза 30 МПа и направляют в колонну синтеза, где на катализаторе протекает реакция образования аммиака. Полученную реакционную смесь охлаждают с конденсацией продукционного аммиака. Далее продукционный жидкий аммиач давлением 30 МПа из сепаратора 1 и конденсационной колонны 2 дросселируют до давления 10,0 МПа и направляю,- в теплообменник 3, обогревземый геплом азгговодородной смеси, выделяющимся между ступенями компрессора 4, и нагревают до 423 К. Поток перегретого продукционного аммиака делят на две части в соотношении 29:71 и направляют в качестве рабочего потока в два параллельно работающих струнных аппарата (СА) 5 и 6. Инжектируемым потоком в аппарате 5 служит га

зообразный аммиак, выходящий из испарителя 7, при получении холода давлением 0,5 МПа и температурой 278 К. В струйном аппарате 5 газообразный аммиак сжимается до 0,9 МПи и в качестве инжектируемого потока подаетс в СА 6, где сжимается до 1,6 МПа и направляется в водяной холодильник 8 для конденсации Сконденсировавшийся жидкий аммиак давлением 1,6 МПа идет в хранилище 9}часть его (примерно 16,2 т/ч) из хранилища возвращается в цикл для получения холода,

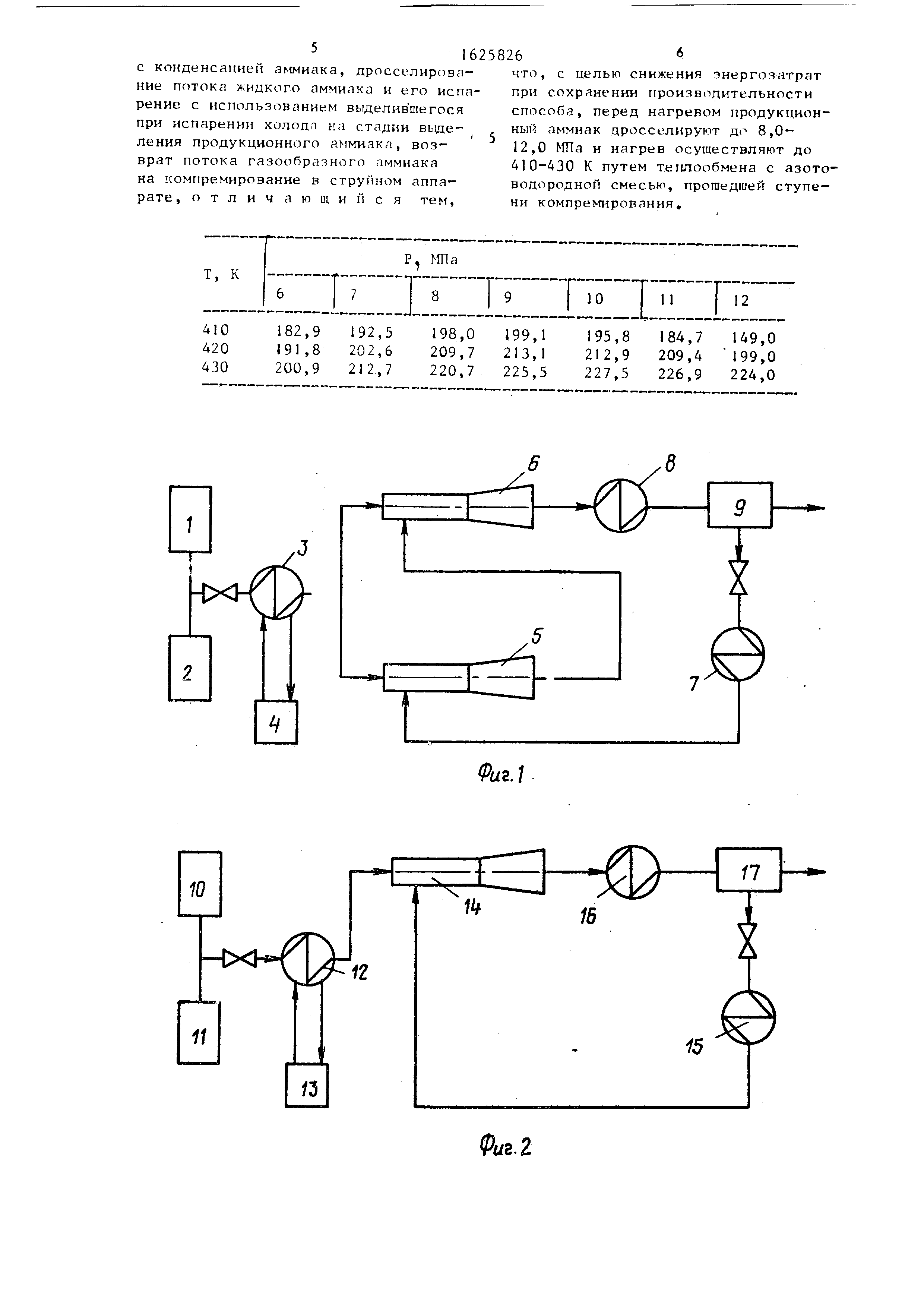

П р и м е р 2. Получение аммиака осуществляют аналогичным образом по примеру 1. На фиг.2 представлена схема реализации способа с использованием одного струйного насоса.

Жидкий продукционный аммиак дав- лением 30 МПа из конденсационной колонны 10 и сепаратора I1 дросселирую до 0 МПа и направляют в теплообменник 12, обогреваемый теплом азотоводородной смеси, получающимся между ступенями компрессора 13, до 423 К и затем в качестве компремирующего потока направляют в струйный аппарат 14, где- он сжимает испарившийся и отдавший свой холод в испарителе 15 газообразный аммиак от 0,7 до 1,6 МП Смешанный поток, выходящий из струйного аппарата, направляют в водяной или в воздушный холодильник-конденсатор 16, где аммиак полностью конденсируется . Далее жидкий аммиак поступает в хранилище 17, откуда часть его после дросселирования возвращается в цикл для получения холода„

В известных агрегатах синтеза - аммиака готовый продукт - аммиак получают в жидком виде под давлением 30 МПа, при 300 К и дросселируют впоследствии до давления 1,6 МПа, При этом бесполезно теряется энергия давления, которая может быть использована в струйных аппаратах для сжатия а.ммиака более низких параметров , например газообразного аммиака из испарителей„

Эксперименты показали, что поток жидкого аммиака, имеющий определенную температуру, имеет максимальную работоспособность при конкретном давлении , более низком, чем давление синтеза аммиака, таким образом, необходимо поток жидкого аммиака дросселировать до соответствующего температуре давления.

5

Q

5

0 5 0

д 45 Q

5

Крупные агрегаты синтеза аммиака мощностью 450 тыс,т/год работают по энерготехнологическому принципу, т.е. всю энергию, необходимую в процессе производства, генерируют внутри технологической схемы. Однако в этих агрегатах существуют потери низкопотенциального тепла, например частичные потери тепла с дымовыми газами (примерно 10 Гкал/ч), а также тепла, теряемого между ступенями компрессоров азотоводородной смеси и воздушного (соответственно примерно 16 и 7 Гкал/ч). Этим теплом продукционный аммиак с целью повышения его работоспособности м.шно перегреть лишь до 410-4JO К. В габлипе представлены зависимости работоспособности аммиака (кДж/кг) ,г давления и темге- ратуры в области давлении 6-12 МПл и температур 410-430 К.

Из таблицы видно, что при 10 и 420 К максимальная работа расширения соответствует Q МПл, а при 430 К - 10 МПа.

Эффективность предлагаемого способа по сравнению с известным существенно возрастает зл счет обеспечения во Г ОАности использования энергии повышенного давления потока /кид- кого аммиака при его дросселировании перед струйным аппаратом. Способ также позволяет использовать низкопотенциальное тепло, образующееся между ступенями компрессора в агрегате синтеза аммиака на подогрев потока жидкого аммиака. Способ дает экономию пара 20,3 т/ч, электроэнергии 464 кВтч для агрегата синтеза аммиака производительностью 450 тыс, т/год, Поддержание заявленных интервалов температуры и давления позволяет осуществлять способ без потери производительности .

Формула изобретения

Способ получения аммиака, включающий приготовление азотоводородной смеси, компремирование ее в несколько ступеней до давления синтеза, проведение синтеза на катализаторе, выделение продукционного амииака из реакционной газовой смеси путем ее охлаждения , нагрев продукционного аммиака и подачу его на компремирование потока газообразного аммиака в струйном аппарате, охлаждение газового потока

с конденсациеи аммиака, дросселирование потока жидкого аммиака и его испарение с использованием выделившегося при испарении холода на стадии выделения продукционного аммиака, возврат потока газообратного аммиака на компремнрование в струйном аппарате , отличающийся тем,

что, с целью снижения энергозатрат при сохранении производительности способа, перед нагревом продукционный аммиак дросселируют до 8,0- 12,0 МТТа и нагрев осуществляют до 410-430 К путем теплообмена с азото- водородной смесью, прошедшей ступени комлремирования.

Реферат

Изобретение относится к неорганической химии и может быть использовано при получении аммиака. Способ получения аммиак,) включает приготовление азот Водороднои смеси , компремирование ее в несколько ступеней до давлении синтеза, проведение синтеза на катализаторе, выделение продукционного аммиака из реакционной газовой смеси путем ее охлаждения, нагрев продукционного аммиака и подачу его на компремирова- ние потока газообразного аммиака в струйном аппарате, охлаждение газового потока с конденсацией аммиака, дросселирование потока жидкого аммиака и его испарение с использованием выделившегося при испарении холода на стадии выделения продукционного аммиака.возврат потока газообразного аммиака на компремированиев струйном аппарате, в котором с целью снижения энергозатрат при сохранении производительности способа перед нагоевом продукционный аммиак дросселируют до 8,0-12,0 МПа и нагрев осуществляют до 410-430 К путем теплообмена с азотоводородноп смесью, прошедшей ступени компремнронания. 1 табл., 2 ил. С SS (Л

Формула

Комментарии