Деталь или узел газотурбинного двигателя и соответствующий газотурбинный двигатель - RU2666933C1

Код документа: RU2666933C1

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к детали газотурбинного двигателя, содержащей лопатки и площадку, имеющую неосесимметричную поверхность.

Уровень техники

Необходимость постоянного улучшения характеристик оборудования, в частности, авиационного оборудования, например, роторов турбореактивных двигателей (то есть узла, образованного ступицей, на которой закреплены расположенные радиально лопатки, как показано на фиг. 1), в настоящее время требует применения компьютерных инструментов моделирования.

Эти инструменты помогают проектировать детали и позволяют автоматически оптимизировать некоторые из их характеристик путем выполнения большого числа вычислений моделирования.

Поиск оптимальных аэромеханических и/или акустических решений для роторов или статоров приводит сегодня к получению ступиц, имеющих локально неосесимметричную стенку (то есть не круглое сечение в плоскости, перпендикулярной к оси вращения) на уровне проточного тракта, то есть совокупности каналов между лопатками для потока текучей среды (говоря иными словами, межлопаточных сечений), учитывая особые условия на этом уровне. Неосесимметричный проточный тракт образует в основном кольцевую поверхность трехмерного пространства («срез» ступицы).

Вместе с тем, отмечается, что эти геометрические формы еще можно усовершенствовать, в частности, на уровне ступеней компрессора газотурбинного двигателя. Действительно, сопряжения лопатка/стенка остаются местом прохождения вторичных потоков (и, следовательно, значительных потерь на ступенях компрессора) из-за близости стенки, на которой от входа компрессора образуется большой пограничный слой, и в направлении от спинки лопатки к корытцу смежной лопатки возникает градиент давления.

Комбинация этих элементов приводит к подъему текучей среды со слабой энергией на спинке каждой лопатки и на выходе характеризуется большими завихрениями, являющимися источником потерь. Наблюдается также слишком большое отклонение вблизи стенки и недостаточное отклонение вверху.

Поэтому желательно получить новую геометрическую форму, позволяющую исправить эти недостатки, чтобы улучшить характеристики с точки зрения КПД оборудования, не затрагивая при этом ни его работоспособность, ни его механическую прочность.

Раскрытие изобретения

Таким образом, настоящим изобретением предложена деталь или узел газотурбинного двигателя, содержащая(ий) по меньшей мере первую и вторую лопатки и площадку, от которой отходят лопатки, согласно изобретению, площадка имеет между корытцем первой лопатки и спинкой второй лопатки неосесимметричную поверхность, образующую множество ребер по существу треугольного сечения, расположенных на выходе передней кромки каждой из лопаток, при этом каждое ребро связано с положением атаки и с положением схода на поверхности, между которыми расположено ребро, при этом:

- положение атаки находится между 5% и 35% относительной длины хорды лопатки, проходящей между передней кромкой и задней кромкой лопатки;

- чем больше ребро удалено от спинки второй лопатки, тем больше удалено в осевом направлении положение атаки указанного ребра от передней кромки лопаток.

Ребро или ребра при такой особой неосесимметричной геометрии поверхности детали позволяют избегать срыва аэродинамического потока.

За счет этого улучшаются рабочие характеристики и КПД компрессорных ступеней.

Согласно другим предпочтительным и не ограничительным отличительным признакам:

- каждое ребро имеет ширину, составляющую от 5% до 20% расстояния между корытцем первой лопатки и спинкой второй лопатки;

- в каждом ребре отношение высоты к ширине составляет от 0,3 до 1,3;

- каждое ребро имеет высоту, составляющую от 1 мм до 25 мм;

- высота каждого ребра увеличивается при прохождении вдоль ребра от положения атаки до положения схода;

- каждое ребро имеет траекторию, соответствующую средней скелетной линии первой и второй лопаток;

- положение схода, связанное с каждым ребром, находится между 50% и 105% относительной длины указанной хорды лопатки;

- положения атаки и схода, связанные с каждым ребром, находятся, каждое, на расстоянии от спинки второй лопатки, составляющем от 10% до 55% расстояния между корытцем первой лопатки и спинкой второй лопатки;

- поверхность образует два или три расположенные рядом друг с другом ребра;

- площадка содержит первую часть площадки, от которой отходит первая лопатка, и вторую часть площадки, от которой отходит вторая лопатка, при этом сопряжение между указанными первой и второй частями площадки образует ребро;

- поверхность ограничена первой и второй крайней плоскостью, при этом поверхность образована по меньшей мере одной кривой построения класса С1, при этом значение радиуса указанной поверхности зависит от положения между корытцем первой лопатки и спинкой второй лопатки по плоскости, по существу параллельной крайним плоскостям и расположенной между положением атаки и положением схода каждого ребра;

- каждая кривая построения смоделирована при помощи средств обработки данных в ходе следующих этапов:

(a) Параметризация кривой построения в качестве кривой класса С1, в которой значение радиуса указанной поверхности зависит от положения между корытцем первой лопатки и спинкой второй лопатки, при этом кривая образована:

- двумя крайними контрольными точками соответственно на каждой из двух лопаток, между которыми расположена указанная поверхность;

- по меньшей мере одной промежуточной контрольной точкой, находящейся между крайними контрольными точками;

- по меньшей мере одним сплайном;

при этом параметризацию осуществляют по одному или нескольким параметрам, определяющим по меньшей мере одну из контрольных точек;

(b) Определение оптимизированных значений указанных параметров кривой.

- площадка имеет кольцевую форму, вдоль которой равномерно расположено множество лопаток;

- площадка имеет одинаковую неосесимметричную поверхность между каждой парой последовательных лопаток;

- деталь является лопаточным колесом или направляющим аппаратом компрессора.

Вторым объектом изобретения является газотурбинный двигатель, содержащий деталь, являющуюся первым объектом изобретения.

Краткое описание чертежей

Другие отличительные признаки и преимущества изобретения будут более очевидны из нижеследующего описания предпочтительного варианта осуществления со ссылками на прилагаемые чертежи.

На фиг. 1 (уже описана) показан пример газотурбинного двигателя;

на фиг. 2 показан предпочтительный вариант осуществления детали в соответствии с изобретением;

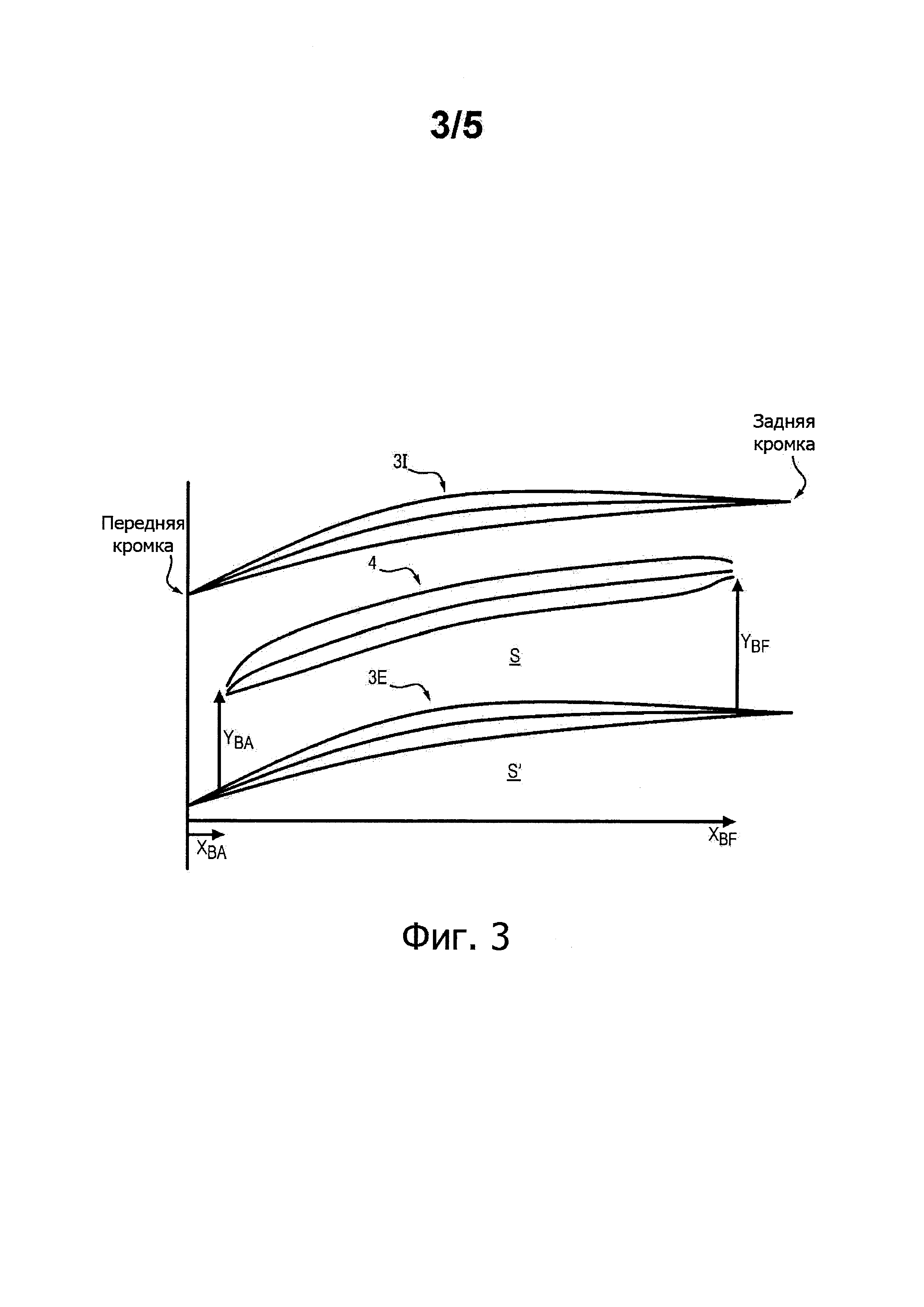

на фиг. 3 представлен схематичный вид геометрии детали в соответствии с изобретением;

на фиг. 4 представлен схематичный вид конструкции для выполнения ребра детали в соответствии с изобретением;

на фиг. 5а-5с показаны результаты наблюдения линий потока и трения для трех видов геометрии.

Осуществление изобретения

Как показано на фиг. 2, настоящая деталь 1 (или узел, если деталь не является моноблочной) газотурбинного двигателя содержит по меньшей мере две последовательные лопатки 3E, 3I и площадку 2, от которой отходят лопатки 3E, 3I. В данном случае термин «площадка» следует понимать в широком смысле как любой элемент газотурбинного двигателя, на котором можно установить (в радиальном направлении) лопатки 3E, 3I и который имеет внутреннюю/наружную стенку, вдоль которой проходит воздух.

В частности, площадка 2 может быть моноблочной (на которой установлены все лопатки детали 1) или может быть образована множеством элементов, на каждом из которых установлена одна лопатка 3E, 3I («ножка» лопатки), образуя единую лопатку, показанную на фиг. 2. В частности, площадка 2 может содержать часть 2I, 2E площадки для каждой из лопаток 3E, 3I в предпочтительном варианте осуществления, который будет описан ниже.

Кроме того, площадка 2 может ограничивать радиально внутреннюю стенку детали 1 (газ проходит вокруг), образующую ступицу, и/или радиально наружную стенку детали 1 (газ проходит внутри, при этом лопатки 3I, 3E направлены к центру), образующую в этом случае картер детали 1. Следует отметить, что одна и та же деталь 1 может содержать одновременно эти два типа площадки 2. Понятно, что, как было указано выше, деталь 1 может быть деталью разных типов, в частности, ступенью ротора (DAM («Моноблочный лопаточный диск») или лопаточным колесом в зависимости от моноблочного или не моноблочного выполнения узла) или ступенью статора (неподвижная спрямляющая решетка, или с подвижными лопатками VSV ("Variable Stator Vane")), в частности, на уровне входа потока второго контура (спрямляющая решетка OGV, "Outlet Guide Vane"), см. фиг. 1 выше.

В дальнейшем тексте настоящего описания будет рассмотрен пример ступени OGV, однако специалист в данной области может транспонировать его на другие типы деталей 1 (например, на "fan", то есть на вентилятор, или на ступень компрессора низкого давления).

Поверхность площадки

Настоящая деталь 1 отличается особой (неосесимметричной) геометрией поверхности S площадки 2 детали 1, предпочтительный пример моделирования которой представлен на фиг. 2.

Поверхность S проходит между двумя лопатками 3E, 3I, которые ее ограничивают сбоку (из которых на фиг. 2 показана только одна, чтобы лучше видеть поверхность S. Тем не менее, в каждом случае можно увидеть след недостающей лопатки).

Действительно, поверхность S является частью более значительной поверхности, образующей по существу форму тора вокруг детали 1. При предположении (но не ограничительном) наличия периодичности по окружности детали 1 (то есть, если лопатки 3E, 3I являются идентичными и равномерно распределены) стенка образована множеством идентичных поверхностей, повторяющихся между каждой парой лопаток 3E, 3I.

Таким образом, поверхности S', тоже показанные на фиг. 2, являются копией поверхности S.

На этой же фигуре показана линия, делящая каждую из поверхностей S и S' на две половины. Эта конструкция соответствует варианту выполнения, в котором площадка 2 состоит из множества элементов, каждый из которых является ножкой, поддерживающей перо лопатки 3E, 3I и образующей с ним единую лопатку. Таким образом, каждая из этих ножек лопатки (называемых в дальнейшем «частями площадок») расположена с двух сторон от лопатки 3E, 3I, поэтому поверхность S содержит две расположенные рядом поверхности, связанные с двумя разными ножками лопаток. Деталь 1 представляет собой в этом случае узел по меньшей мере из двух смежных лопаток (узлов ножка/перо). При этом говорят об «интегрированных» площадках в отличие от «присоединенных» площадок, то есть выполненных отдельно от лопаток (при этом поверхность S может быть образована одним элементом). Понятно, что настоящее изобретение не ограничивается какой-либо одной частной конструкцией площадки 2.

На входе поверхность S ограничена первой крайней плоскостью, то есть плоскостью раздела» PS, и на выходе второй крайней плоскостью, то есть «плоскостью сопряжения» PR, каждая из которых образует осесимметричный контур, который является сплошным и имеет сплошную производную (кривую, соответствующую пересечению между каждой из плоскостей PR и PS, и поверхность детали 1 в целом является замкнутой и образует петлю). Поверхность S имеет по существу форму параллелограмма и проходит непрерывно между двумя крайними плоскостями PS, PR и двумя лопатками 3E, 3I пары последовательных лопаток. Одна из лопаток этой пары лопаток является первой лопаткой 3I или лопаткой корытца. Действительно, ее корытце находится на поверхности S. Другая лопатка является второй лопаткой 3E или лопаткой спинки. Действительно, ее спинка находится на поверхности S. Каждая «вторая лопатка» 3E является «первой лопаткой» 3I соседней поверхности, такой как поверхность S' на фиг. 2 (поскольку каждая лопатка 3E, 3I имеет корытце и спинку).

Предпочтительно поверхность S образована кривыми PC построения, называемыми также «плоскостями построения». Каждая кривая PC построения является кривой класса С1, отображающей значение радиуса указанной поверхности S в зависимости от положения между корытцем первой лопатки 3I и спинкой второй лопатки 3E по плоскости, по существу параллельной крайним плоскостям PS, PR.

Под радиусом следует понимать расстояние между точкой поверхности и осью детали 1. Таким образом, осесимметричная поверхность имеет постоянный радиус.

Как правило, кривая PC построения является сплайном, то есть полиномиальной параметрической кривой, в качестве примера которой прежде всего следует указать кривые Безье.

Ребро

Неосесимметричная поверхность S отличается тем, что образует по меньшей мере одно множество ребер 4 по существу треугольного сечения, проходящих на выходе передней кромки (ВА) каждой из лопаток 3I, 3E. Предпочтительно на проточном тракте имеется два или три ребра 4 (на фиг. 2 представлено решение с двумя ребрами 4, и различные возможные версии будут описаны ниже).

Выполнение двух ребер между двумя лопатками известно (см., например, патентные заявки ЕР 1927723, JP 6022002, US 4023350). Однако известные ребра, как правило, представляют собой плоские «пластинки». Действительно, эти известные ребра (которые обычно выполнены в большом количестве) должны лишь выполнять роль барьера для набегающего потока и создавать завихрения.

Даные ребра 4 предназначены для улучшения отклонения набегающего потока и для предупреждения подъема текучей среды вдоль спинки. Тем самым ребра 4 позволяют повысить КПД и рабочие характеристики ступени компрессора и подготовить более чистую/однородную текучую среду для следующих ступеней.

В частности, увеличение вихреобразования происходит на передней кромке ребер 4, но не на выходе, при этом уменьшение завихрения при прохождении преобладает, и интенсивность завихрения уменьшается до 6%. Таким образом, добавление по меньшей мере одного ребра 4 приводит к уменьшению срыва потока на уровне задней кромки. Это является прямым следствием эффекта спрямления ребрами потока на уровне граничного слоя. Спинка второй лопатки 3E подвергается действию меньшей энергии, и подъем линий потока затрудняется. Высоту срыва можно уменьшить наполовину (см. ниже при сравнении различных вариантов осуществления).

Во всех случаях ребра 4 имеют по существу треугольное сечение, то есть имеют две наклонные стороны, соединенные дорсальной кромкой либо через угол, либо через тангенциальное сопряжение. Сами две стороны, в свою очередь, сопрягаются с проточным трактом (остальной частью поверхности S) либо через угол, либо через тангенциальное сопряжение. Кроме того, каждое ребро 4 может иметь скошенные концы, как показано на фиг. 2).

Предпочтительно каждое ребро 4 имеет след (то есть траекторию), соответствующий средней скелетной линии первой и второй лопаток 3I, 3E. Чаще всего все лопатки имеют одинаковый скелет, поэтому все ребра 4 и лопатки 3I, 3E имеют подобную кривизну, но понятно, что изобретение этим случаем не ограничивается.

В частности, это видно на фиг. 3 (скелеты лопаток 3I, 3E и траектория ребра 4 являются срединными линиями, показанными для каждого из элементов), где схематично показано отдельное ребро 4.

Следует отметить, то дополнительным преимуществом ребер 4 является возможность выполнения роли теплообменника для облегчения охлаждения детали 1.

Размеры и положение

Предпочтительно ребра 4 имеют ширину, составляющую от 5% до 20% (предпочтительно от 10% до 15%) расстояния между корытцем первой лопатки 3I и спинкой второй лопатки 3E. В данном случае рассматриваемой шириной является максимальная ширина основания ребра 4 (которая является по существу постоянной, если не считать скошенных концов атаки и схода). Эту ширину и расстояние между корытцем первой лопатки 3I и спинкой второй лопатки 3E предпочтительно оценивают по плоскостям, параллельным крайним плоскостям PS, PR (иначе говоря, по вышеупомянутым кривым построения), которые показаны на фиг. 2 и вертикально представлены на фиг. 3.

Предпочтительно каждое ребро 4 имеет отношение высоты к ширине, составляющее от 0,3 до 1,3, что при классических размерах компрессорных ступеней дает высоту от 1 мм до 25 мм.

В частности, каждое ребро 4 образовано двумя крайними точками: положением атаки и положением схода на поверхности S, между которыми расположено ребро 4 (в частности, в соответствии со скелетом лопаток 3I, 3E).

Положение атаки определено в системе координат, показанной на фиг. 3, координатами XBA и YBA, а положение схода - координатами XBF и YBF. Эти координаты являются соответственно осевой координатой и азимутальной координатой положения.

Первая координата X обозначает (осевое) положение вдоль хорды лопатки 3I, 3E, проходящей от передней кромки ВА до задней кромки BF лопатки 3I, 3E, выраженное по относительной длине (иначе говоря, Х=0 соответствует совмещению в створе по передним кромкам ВА, а Х=1 соответствует совмещению в створе с задними кромками BF лопаток 3I, 3E).

Предпочтительно эти положения являются такими, что:

- (осевое) положение атаки находится между 5% и 35% (предпочтительно между 15% и 25%) относительной длины хорды лопатки 3I, 3E (то есть XBA∈[0.05, 0.35], и

- (осевое) положение схода находится между 50% и 105% (предпочтительно между 70% и 85%) относительной длины хорды лопатки 3I, 3E (то есть XBF∈[0.05, 1.05].

Следует отметить, что ребро 4 не обязательно заключено между передней BA и задней BF кромками лопаток 3I, 3E и может проходить в осевом направлении на выходе задней кромки BF.

Вторая координата Y обозначает положение (азимутальное) вдоль ширины канала, проходящего от спинки второй лопатки 3E до корытца первой лопатки 3I, выраженной в виде относительной длины (иначе говоря, Y=0 соответствует точке напротив спинки второй лопатки 3E, и Y=1 соответствует точке напротив корытца первой лопатки 3I).

Предпочтительно эти положения являются такими, при которых каждое из положений атаки и схода, связанное с ребром 4, находится на расстоянии от спинки второй лопатки 3E, составляющем от 10% до 55% ширины канала (то есть YBA, YBF∈[0.1, 0.55]). Таким образом, ребро или ребра 4 могут быть центрованы в проточном тракте, но предпочтительно находятся ближе к спинке второй лопатки 3E.

Как правило, чем больше ребро 4 удалено от спинки второй лопатки 3E, тем больше положение (осевое) атаки указанного ребра 4 удалено от передней кромки ВА лопаток 3I, 3E. Иначе говоря, начиная от спинки, ребра распределены ступенчато с возрастающим XBA.

Эта геометрия обеспечивает постепенное усиление эффекта отклонения набегающего потока, что и является желательным, поскольку наблюдаемый подъем текучей среды происходит постепенно от спинки к корытцу (см. фиг. 5а, которая будет описана ниже). Таким образом, ступенчатое расположение ребер 4 улучшает однородность потока вблизи дна проточного тракта и еще больше уменьшает высоту срыва.

Кроме того, предпочтительно каждое ребро 4 имеет высоту, увеличивающуюся при прохождении вдоль ребра 4 от положения атаки до положения схода, то есть с возрастающим осевым положением. Постепенность увеличения высоты ребер 4 в сочетании со ступенчатым расположением ребер 4 еще больше улучшает однородность потока вблизи дна проточного тракта и уменьшает высоту срыва потока. В частности, высота ребер может изменяться линейно или квадратично с осевым положением.

Следует отметить, что максимальная высота ребер 4 может уменьшаться при удалении от спинки второй лопатки 3Е, что усиливает совокупный эффект ступенчатого расположения и переменной высоты ребер 4.

Количество ребер

Наилучшие результаты были получены с двумя ребрами 4. Желательно не увеличивать число ребер 4 сверх трех.

В варианте с двумя ребрами их можно расположить посередине каждой из частей 2I, 2E площадки 2 (как показано на фиг. 2), но предпочтительно ребра 4 могут находиться скорее со стороны спинки проточного тракта. Например, первое ребро может соответствовать азимутальным положениям YBA, YBF∈[0.2, 0.25], и второе ребро может соответствовать азимутальным положениям YBA, YBF∈[0.5, 0.55].

В случае, когда одно из ребер 4 расположено посередине проточного тракта (положения атаки и схода связаны с ребром 4, находящимся на расстоянии от спинки второй лопатки 3E, соответствующем примерно 50% ширины канала), можно применить конструкцию площадки 2 для воспроизведения этого ребра 4. Таким образом, площадка 2 содержит первую часть 2I площадки, от которой отходит первая лопатка 3I, и вторую часть 2E площадки, от которой отходит вторая лопатка 3E, при этом можно предусмотреть сопряжение между двумя частями 2I, 2E, чтобы соответствовать траектории ребра 4.

Для образования ребра можно предусмотреть выступающий шов между площадками (как видно на фиг. 4, где другие ребра не показаны).

Это решение имеет ряд преимуществ, так как оно требует лишь незначительных изменений по сравнению с известными деталями и может облегчить монтаж/демонтаж, так как позволяет оставлять более широкие тангенциальные зазоры между частями площадки 2.

В альтернативном варианте или дополнительно по меньшей мере одно ребро 4 принадлежит к поверхности S, и использование кривых PC построения позволяет их определить (что относится также к случаю единственного ребра 4, если оно не получено при помощи шва). Предпочтительно используют по меньшей мере три кривые построения, как показано, например, на фиг. 2, где имеется семь таких кривых: кривая атаки (которая проходит через вышеуказанную точку атаки), по меньшей мере одна центральная кривая и кривая схода (которая проходит через вышеуказанную точку схода). Центральная кривая или центральные кривые (число которых может меняться) предпочтительно расположены через равномерные промежутки. Первая и последняя центральные кривые могут быть расположены на сопряжении между скошенным концом и телом одного из ребер 4. Кривая схода одного ребра 4 может быть центральной кривой другого ребра и так далее.

Следует отметить, что для удобства кривая схода может быть совмещена с плоскостью PS сопряжения (ребро 4 заходит за заднюю кромку). С другой стороны, могут быть другие кривые построения, расположенные на входе и на выходе любого ребра 4 (и, следовательно, не участвующие в образовании этого ребра или этих ребер).

Таким образом, каждая кривая PC построения образована множеством контрольных точек (крайних и промежуточных, при этом для каждой кривой PC построения, расположенной между положением атаки и положением схода ребра 4, необходима по меньшей мере одна контрольная точка (и даже две для центральных кривых) на каждое ребро 4). Параметр или параметры, определяющие контрольную точку, выбирают среди абсциссы точки, ординаты точки, ориентации касательной к кривой на уровне точки и одного (в случае крайней контрольной точки учитывают только полукасательную в области определения кривой слева или справа в зависимости от точки) или двух (в случае промежуточной точки) коэффициентов натяжения, каждый из которых связан с полукасательной к кривой на уровне точки.

Положения крайних контрольных точек задаются лопатками 3I, 3E. С другой стороны, ориентации касательной к кривой в этих точках (то есть производные) позволяют контролировать наклоны поверхности S, в частности, наклоны боковин ребра 3 (и, следовательно, его ширину и его длину).

Моделирование поверхности

Определение поверхности через кривые PC построения облегчает автоматическую оптимизацию детали 1.

Таким образом, каждую кривую PC построения можно моделировать путем осуществления следующих этапов:

(а) Параметризация кривой PC построения в качестве кривой класса С1, отображающей радиус указанной поверхности S в зависимости от положения между корытцем первой лопатки 3I и спинкой второй лопатки 3E, при этом кривая образована:

- двумя крайними контрольными точками соответственно на каждой из двух лопаток 3E, 3I, между которыми расположена указанная поверхность S;

- по меньшей мере одной (предпочтительно двумя) промежуточной контрольной точкой, находящейся между крайними контрольными точками;

- по меньшей мере одним сплайном;

при этом параметризацию осуществляют по одному или нескольким параметрам, определяющим по меньшей мере одну из контрольных точек;

(b) Определение оптимизированных значений указанных параметров указанной кривой.

Эти этапы осуществляют при помощи компьютерного оборудования, содержащего средства обработки данных (например, суперЭВМ).

Некоторые параметры крайних или промежуточных контрольных точек, например, интервалы наклона касательных, устанавливают таким образом, чтобы соблюдать необходимые условия наклона.

В качестве критериев, оптимизируемых во время моделирования каждой кривой, можно выбрать самые разные критерии. Например, можно попробовать максимизировать механические свойства, такие как стойкость к механическим напряжениям, частотные ответные реакции, перемещения лопаток 3E, 3I, аэродинамические свойства, такие как КПД, повышение давления, пропускная способность или предел помпажа и т.д.

Для этого необходимо произвести параметризацию закономерности, которую необходимо оптимизировать, то есть сделать из нее функцию N входных параметров. При этом оптимизация состоит в изменении (как правило, произвольном) этих различных параметров под напряжением вплоть до определения их оптимальных значений для заранее определенного параметра. Затем получают «сглаженную» кривую путем интерполяции при помощи определенных проходных точек.

Количество необходимых вычислений при этом напрямую (линейно и даже экспоненциально) связано с количеством входных параметров задачи.

Известны многие методы, но предпочтительно применять метод, подобный описанному в патентной заявке FR 1353439, который обеспечивает высокое качество моделирования без чрезмерного потребления вычислительной мощности и с одновременным ограничением феномена Рунге (чрезмерная «волнистость» поверхности).

Необходимо отметить, что лопатка 3E, 3I соединена с площадкой 2 через кривую сопряжения, которая может быть объектом специального моделирования, в частности, через использование сплайнов и контрольных точек пользователя.

Эффект ребер

Вдоль спинки второй лопатки 2E наблюдали линии потока и трения: геометрия без ребер (фиг. 5а), неосесимметричная геометрия с единственным ребром (фиг. 5b) и неосесимметричная геометрия с двумя ребрами (фиг. 5с).

На фиг. 5b и особенно на фиг. 5с ясно видно уменьшение высоты срыва, которая уменьшается примерно на 33%. Выигрыш в завихрении достигает 2.3% для одного ребра, 3.8% для двух ребер, откуда получают повышения КПД на несколько десятых процента.

Реферат

Изобретение относится к детали или узлу газотурбинного двигателя, содержащей лопатки и площадку, от которой отходят лопатки. Согласно изобретению площадка (2) имеет между корытцем первой лопатки и спинкой второй лопатки неосесимметричную поверхность (S), образующую множество ребер (4) по существу треугольного сечения, расположенных на выходе передней кромки каждой из лопаток, при этом каждое ребро (4) связано с положением атаки и с положением схода на поверхности (S), между которыми расположено ребро (4), при этом: положение атаки находится между 5% и 35% относительной длины хорды лопатки, проходящей между передней кромкой и задней кромкой лопатки; чем больше ребро (4) удалено от спинки второй лопатки, тем больше удалено в осевом направлении положение атаки указанного ребра от передней кромки лопаток. Технический результат: повышение кпд за счет улучшения рабочих характеристик ступени компрессора. 2 н. и 14 з.п. ф-лы, 7 ил.

Комментарии