Лопатка турбины высокого давления с окнами выпуска охлаждающего воздуха, формовочный элемент для лопатки, турбина и сопловой аппарат турбомашины - RU2294438C2

Код документа: RU2294438C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к области турбинных лопаток и более конкретно к геометрии окон выпуска охлаждающего воздуха, расположенных на задних кромках подвижных (рабочих) или неподвижных (сопловых) лопаток турбины турбомашины.

Уровень техники

Турбина турбомашины (например, турбина высокого давления) состоит из нескольких ступеней, каждая из которых образована сопловым (направляющим) аппаратом и рабочим колесом. Сопловой аппарат турбины содержит сопловые (направляющие) лопатки, предназначенные для направления газового потока, проходящего через турбину, тогда как рабочее колесо турбины несет рабочие лопатки.

Рабочие и сопловые лопатки такой турбины подвержены воздействию крайне высоких температур газов, выходящих из камеры сгорания и проходящих через турбину. Эти температуры достигают уровня, значительно превосходящего предельные значения, которые лопатки, находящиеся в соприкосновении с этими газами, могут выдержать без повреждений, что ограничивает срок службы этих лопаток.

Известный метод уменьшения повреждений лопаток, вызванных горячими газами, заключается в снабжении этих лопаток внутренними контурами охлаждения, предназначенными для понижения их температуры. Эти контуры обеспечивают ввод в лопатку охлаждающего воздуха, его прохождение через лопатку в соответствии с предусмотренной в ней последовательностью полостей и вывод через окна, находящиеся на поверхности лопатки между ее основанием и ее торцом.

К сожалению, на практике было обнаружено, что в случае рабочих лопаток турбины окно, ближайшее к основанию лопатки, охлаждается недостаточно. Аналогичным образом, в случае сопловой лопатки турбины окна, ближайшие к основанию и к торцу лопатки, также охлаждаются недостаточно. В результате на задней кромке лопатки в районе этих окон образуются трещины. Образование таких трещин уменьшает срок службы лопатки, в частности значительно снижая ее механическую прочность.

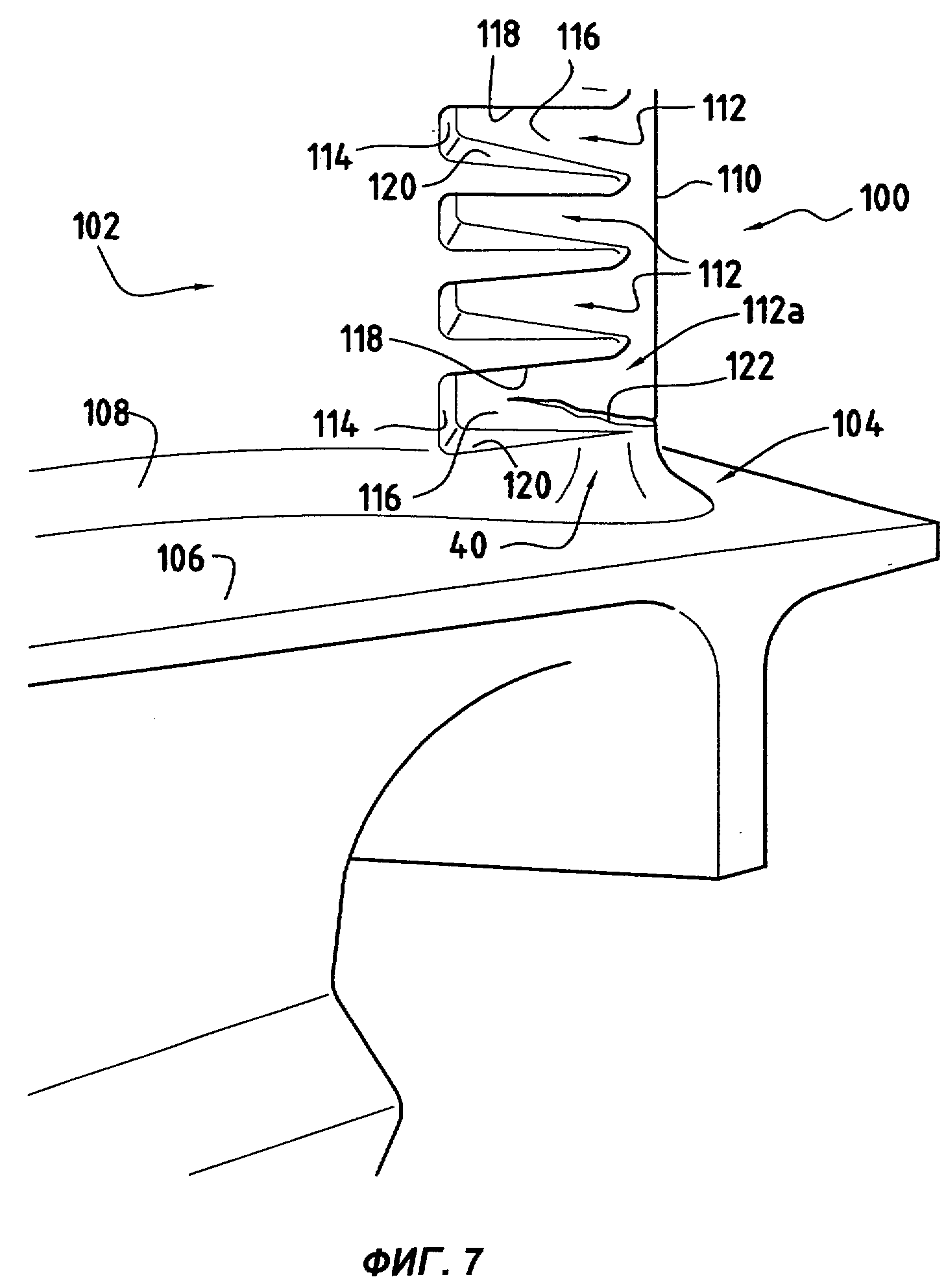

На фиг.7 проиллюстрировано расположение таких трещин в рабочей лопатке турбины. Данная фигура изображает в перспективе часть рабочей лопатки 100 турбины высокого давления. Лопатка 100 содержит перо (аэродинамическую поверхность) 102, соединенное в районе основания 104 пера с полкой 106 при помощи соединительной зоны 108. Перо 102 расположено в аксиальном направлении между передней кромкой (не представлена на чертеже) и задней кромкой 110. Для обеспечения охлаждения лопатки 100 воздух проходит через нее по последовательности предусмотренных в ней полостей (не представлены), а затем выводится через окна 112 выпуска воздуха, расположенные на пере 102 лопатки, в районе ее задней кромки 110.

Каждое из окон 112 выпуска воздуха имеет, в частности, боковую стенку 114, снабженную отверстием (не представлено), соединяющимся с полостями, по которым проходит охлаждающий воздух. Каждое из окон имеет также заглубленную стенку 116, расположенную между боковой стенкой 114 и задней кромкой 110 лопатки, верхнюю стенку 118 и нижнюю стенку 120, расположенные между заглубленной стенкой 116 и аэродинамической поверхностью (поверхностью пера 102) лопатки.

На практике оказывается, что в районе окна 112а выпуска воздуха, ближайшего к полке 106 (далее называемого «нижним окном»), образуется одна или несколько трещин 122 (на чертеже представлена только одна трещина). Точнее, трещины 122 образуются в районе заглубленной стенки 116 нижнего окна 112а и распространяются в аксиальном направлении от задней кромки 110 лопатки к боковой стенке 114 окна.

Такие трещины образуются в основном вследствие высокой концентрации механических напряжений в районе нижнего окна 112а, порожденных, в частности, нижней стенкой 120 этого нижнего окна. Существует опасность распространения таких трещин по всей поверхности пера 102 лопатки, что ограничит срок ее службы.

В случае сопловой лопатки турбины такие же трещины образуются не только в районе окна выпуска воздуха, ближайшего к полке, расположенной со стороны основания лопатки, но и в районе окна выпуска воздуха, ближайшего к другой полке, соединенной с пером лопатки у его торца (далее называемого «верхним окном»).

С целью ограничения образования этих трещин в патентном документе US 6062817 предусмотрено исключение нижней стенки ближайшего к полке окна выпуска воздуха рабочей лопатки, в результате чего часть заглубленной стенки этого окна расположена в радиальном направлении между верхней стенкой и полкой лопатки.

Однако такое решение не является достаточным. Нижняя стенка нижнего окна лопатки по этому патенту по-прежнему содержит острые кромки. Вызванное этим обстоятельством резкое изменение толщины затрудняет течение охлаждающего воздуха, выпускаемого через это окно. Таким образом, выпускаемый воздух не обеспечивает охлаждения зоны соединения полки с основанием лопатки. В результате в этой зоне образуются трещины, особенно негативно сказывающиеся на сроке службы лопатки.

Раскрытие изобретения

Задача, на решение которой направлено настоящее изобретение, заключается в устранении указанных недостатков и в создании турбинной лопатки, у которой геометрия окна или окон, ближайших к полке или к полкам, позволила бы предотвратить образование трещин и обеспечить охлаждение зоны соединения полки или полок с пером лопатки.

Для решения поставленной задачи предлагается лопатка турбины турбомашины, содержащая перо (аэродинамическую поверхность), расположенное в радиальном направлении между основанием и торцом лопатки, а в аксиальном направлении - между ее передней кромкой и задней кромкой, по меньшей мере, одну нижнюю полку, соединенную с основанием лопатки нижней соединительной зоной, и контур охлаждения. Контур охлаждения состоит из, по меньшей мере, одной полости, расположенной в радиальном направлении между торцом и основанием лопатки, по меньшей мере, одного отверстия впуска воздуха, расположенного в радиальном направлении в конце полости или полостей, и нескольких окон выпуска воздуха, расположенных вдоль задней кромки лопатки, причем нижнее окно выпуска воздуха расположено вблизи основания лопатки. Указанное нижнее окно выпуска воздуха имеет боковую стенку, снабженную отверстием, сообщающимся с полостью или полостями, заглубленную стенку, нижнюю стенку, расположенную со стороны основания лопатки, нижний стык, образованный между заглубленной стенкой и нижней стенкой, и нижнее ребро, образованное между нижней стенкой и нижней соединительной зоной.

Лопатка по изобретению характеризуется тем, что нижний стык и нижнее ребро нижнего окна выпуска воздуха имеют поперечные сечения, по существу, закругленной формы, исключающей наличие между отверстием нижнего окна и нижней соединительной зоной каких-либо выступающих углов.

Таким образом, закругленная форма поперечного сечения нижнего стыка и нижнего ребра нижнего окна выпуска воздуха предотвращает образование трещин в заглубленной стенке этого окна. Кроме того, благодаря этой закругленной форме в районе нижней соединительной зоны между полкой и основанием лопатки формируется слой охлаждающего воздуха, способствующий охлаждению этой зоны. Вследствие этого температура соединительной зоны понижается.

В соответствии с одним из вариантов осуществления изобретения, применимым к сопловым лопаткам соплового аппарата, лопатка дополнительно содержит верхнюю полку, соединенную с торцом лопатки верхней соединительной зоной. В этом варианте контур охлаждения дополнительно содержит верхнее окно выпуска воздуха, расположенное вблизи торца лопатки и имеющее боковую стенку, снабженную отверстием, сообщающимся с полостью или полостями, заглубленную стенку, верхнюю стенку, расположенную со стороны торца лопатки, верхний стык, образованный между заглубленной стенкой и верхней стенкой, и верхнее ребро, образованное между верхней стенкой и верхней соединительной зоной. Лопатка в данном варианте характеризуется тем, что верхний стык и верхнее ребро верхнего окна выпуска воздуха имеют поперечные сечения, по существу, закругленной формы, исключающей наличие между отверстием указанного верхнего окна и верхней соединительной зоной каких-либо выступающих углов.

Закругленные формы поперечных сечений стыков и ребер предпочтительно продолжаются в аксиальном направлении от отверстия окна выпуска воздуха до выходной плоскости, расположенной в аксиальном направлении между указанным отверстием окна выпуска воздуха и задней кромкой лопатки.

В оптимальном варианте закругленные формы поперечных сечений стыков и ребер имеют радиусы кривизны, увеличивающиеся в направлении от отверстия окна выпуска воздуха к выходной плоскости. В этом случае данные радиусы кривизны закругленных форм предпочтительно таковы, что заглубленная стенка окна выпуска воздуха и соединительная зона гладко смыкаются.

В случае рабочей лопатки заглубленная стенка нижнего окна выпуска воздуха может быть наклонена в направлении торца лопатки, а отверстие боковой стенки нижнего окна выпуска воздуха может находиться, по существу, в нижней соединительной зоне.

Изобретение также охватывает формовочный элемент для изготовления вышеописанной лопатки, содержащий основную часть, предназначенную для формирования полости охлаждения лопатки и снабженную несколькими плоскими выступами, предназначенными для формирования такого же количества окон выпуска воздуха из контура охлаждения лопатки. Формовочный элемент по изобретению характеризуется тем, что его основная часть дополнительно содержит на участке, предназначенном для формирования нижнего окна выпуска воздуха, нижний выступ, форма которого является обратной (т.е. дополнительной) к форме этого нижнего окна.

Изобретение также охватывает турбину высокого давления турбомашины, содержащую вышеописанные рабочие лопатки, а также сопловой аппарат турбомашины, содержащий вышеописанные сопловые лопатки.

Краткое описание чертежей

Другие свойства и достоинства настоящего изобретения станут ясны из нижеследующего описания, содержащего ссылки на прилагаемые чертежи, которые иллюстрируют пример осуществления изобретения, не вносящий каких-либо ограничений. На чертежах:

фиг.1 изображает в перспективе рабочую турбинную лопатку по изобретению;

фиг.2 изображает в перспективе часть нижнего окна выпуска воздуха лопатки по фиг.1;

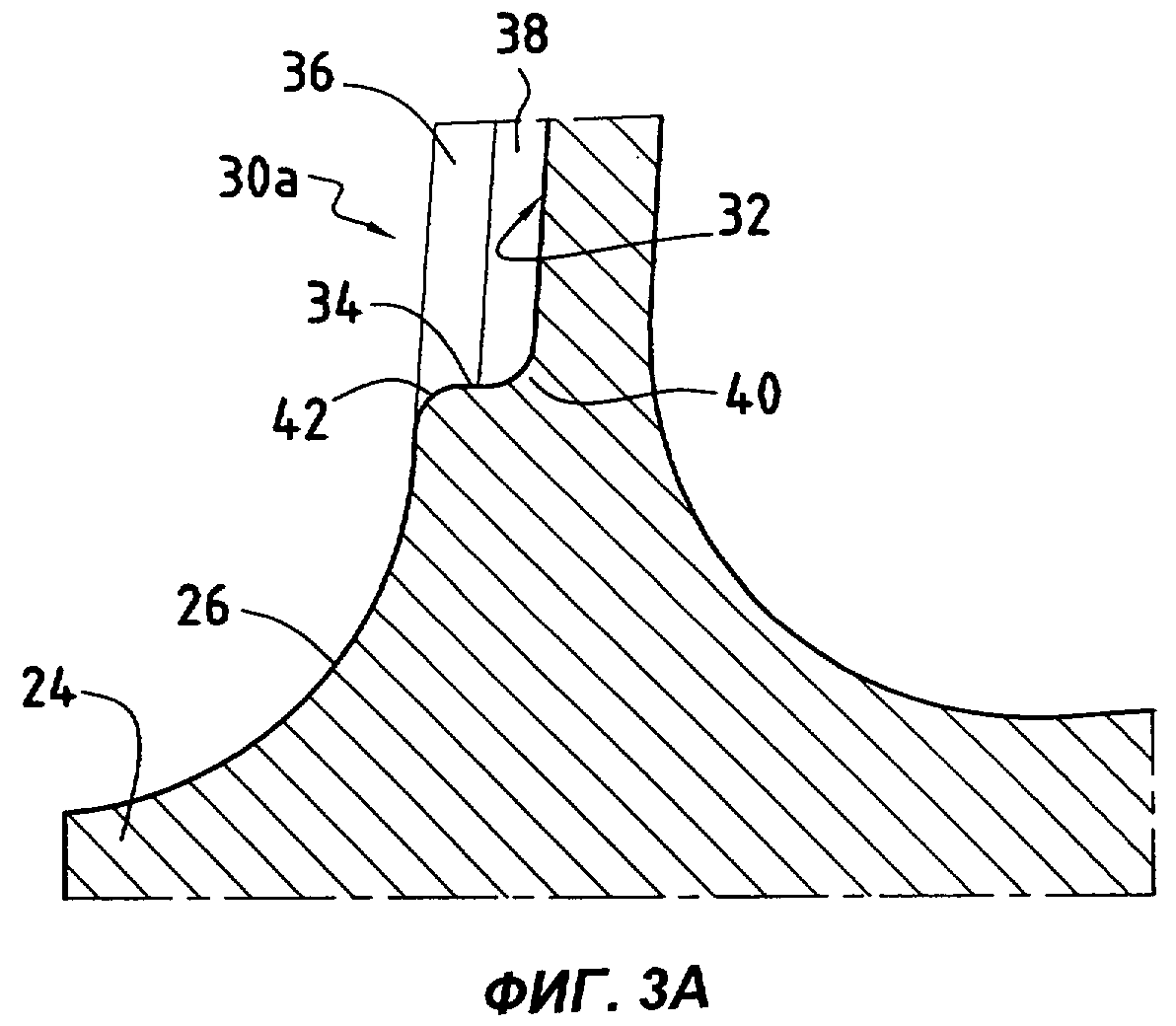

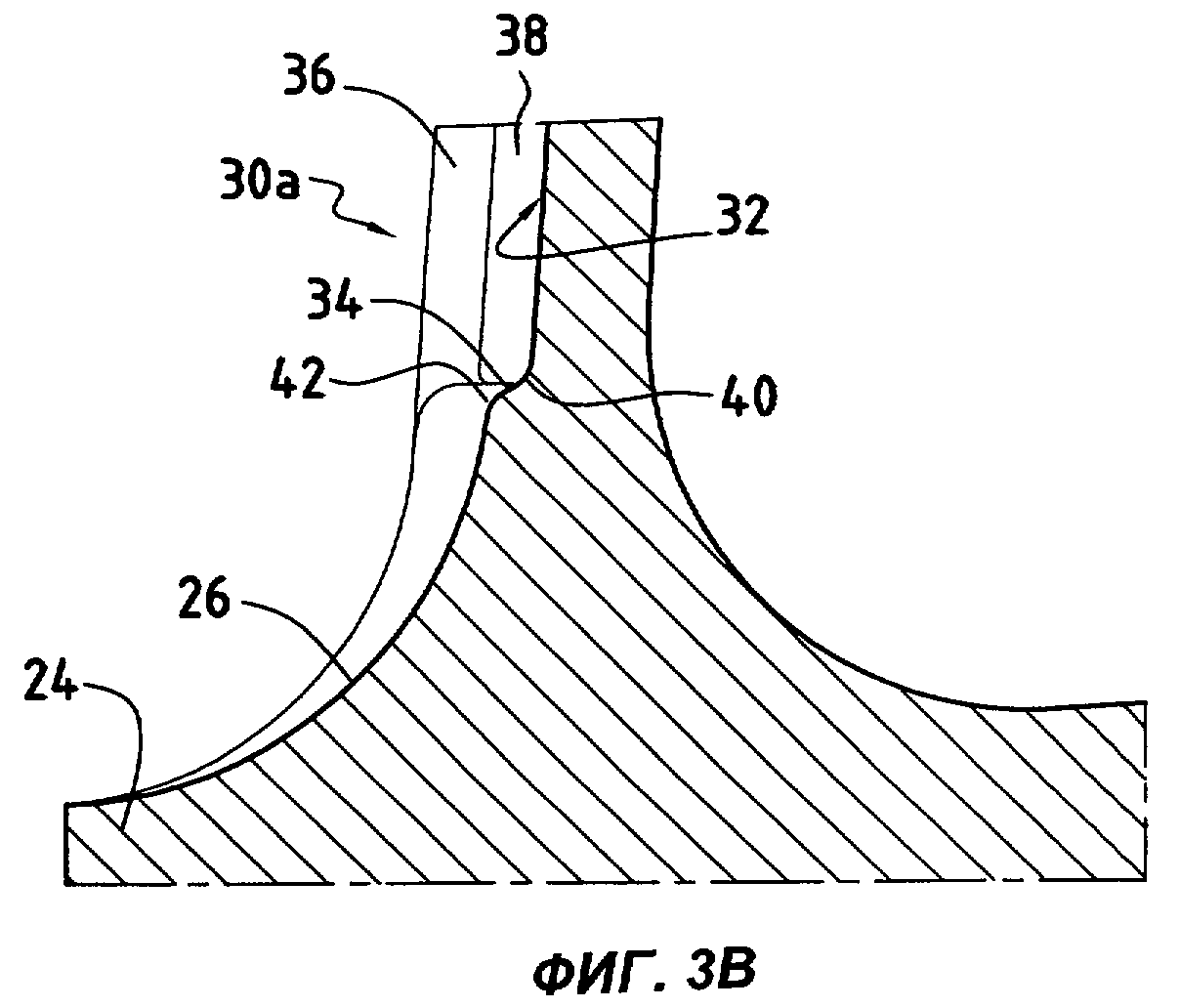

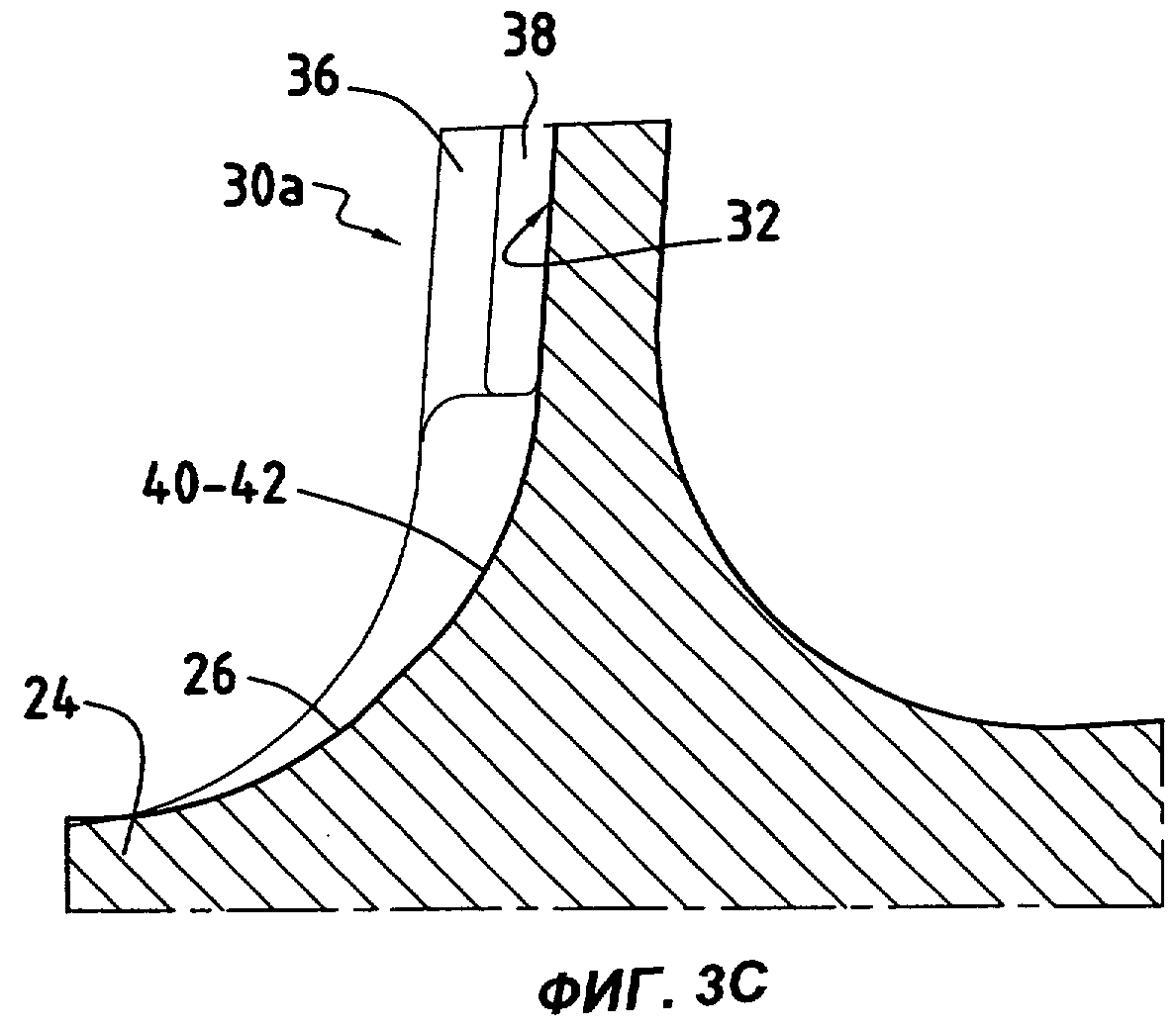

на фиг.3А, 3В и 3С представлены разрезы соответственно по линиям IIIA, IIIB и IIIC, показанным на фиг.2;

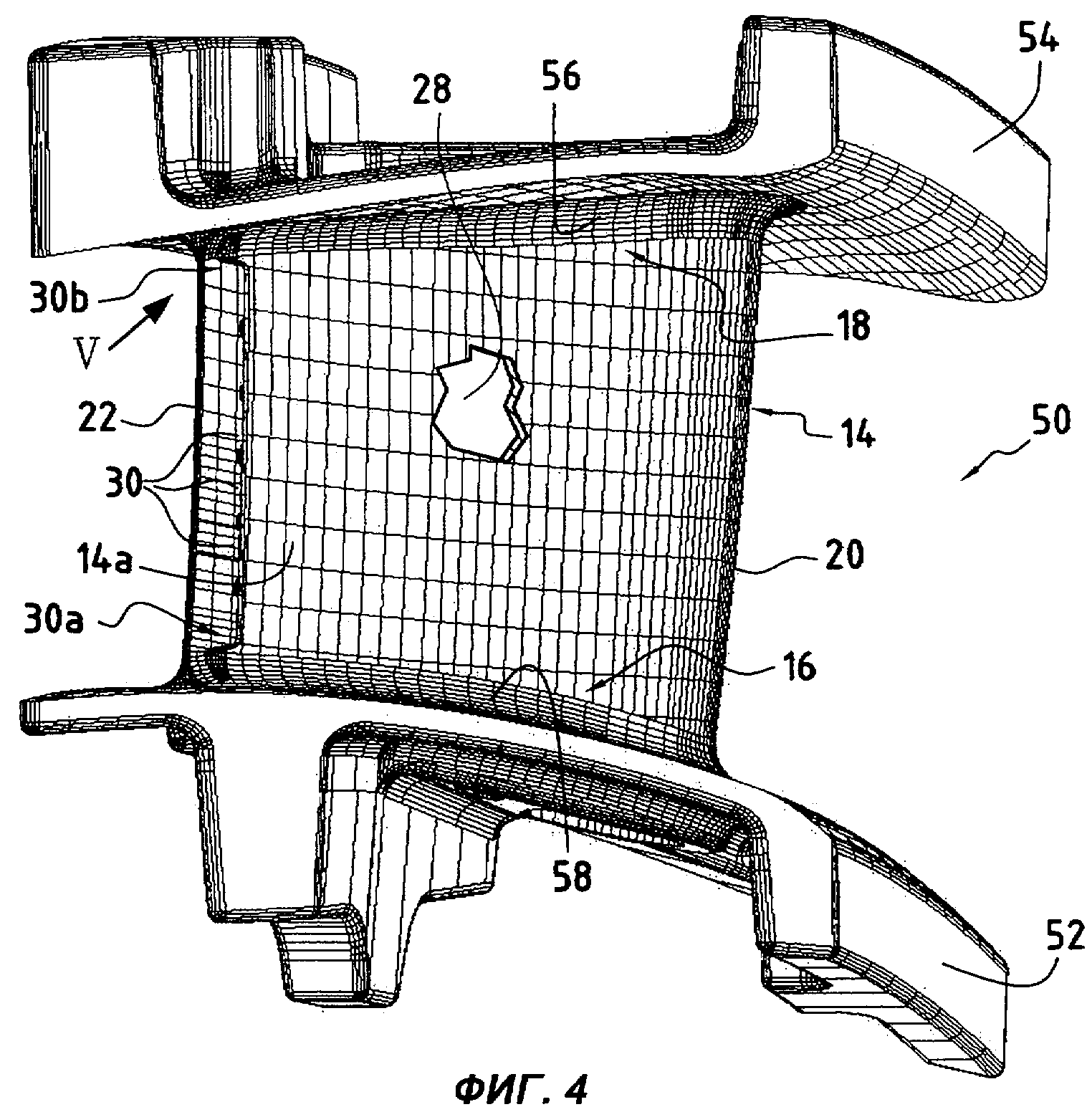

фиг.4 изображает в перспективе сопловую турбинную лопатку по изобретению;

фиг.5 изображает в перспективе часть верхнего окна выпуска воздуха лопатки по фиг.4;

фиг.6 изображает в перспективе часть формовочного элемента для изготовления лопатки по фиг.1;

фиг.7, рассмотренная выше, изображает в перспективе часть рабочей турбинной лопатки, соответствующей уровню техники.

Осуществление изобретения

На фиг.1 изображена в перспективе рабочая (подвижная) лопатка 10 турбины высокого давления турбомашины. Лопатка 10 прикреплена к рабочему колесу турбины (не представлено) при помощи замка 12 елочного типа.

Лопатка 10 имеет аэродинамическую поверхность (перо) 14, расположенную в радиальном направлении между основанием 16 лопатки и ее торцом 18, а в аксиальном направлении - между передней кромкой 20 и задней кромкой 22. Таким образом, перо 14 лопатки образует вогнутую поверхность (корыто) 14а и выпуклую поверхность (спинку) 14b лопатки.

Замок 12 лопатки 10 соединяется с основанием 16 лопатки в районе нижней полки 24, образующей стенку канала течения газов сгорания через турбину. Полка 24 соединена с основанием 16 лопатки нижней соединительной зоной 26.

Поскольку лопатка подвержена воздействию высокотемпературных газов сгорания, проходящих через турбину, необходимо обеспечить ее охлаждение. Для этого, в соответствии с известным решением, лопатка 10 содержит один или несколько внутренних контуров охлаждения.

Каждый из контуров охлаждения содержит, по меньшей мере, одну полость 28, расположенную в радиальном направлении между основанием 16 и торцом 18 лопатки. Охлаждающий воздух поступает в полость с одного из ее радиальных концов через отверстие впуска воздуха (не представлено). Это отверстие впуска воздуха обычно расположено в районе замка 12 лопатки 10.

Для выпуска охлаждающего воздуха, протекающего через полость 28 контура охлаждения, предусмотрены окна 30, расположенные вдоль задней кромки 22 между основанием 16 и торцом 18 лопатки. Эти окна 30 выпуска воздуха соединены с полостью 28 и выходят на вогнутую поверхность (корыто) 14а пера лопатки в районе ее задней кромки 22.

В частности, как изображено на фиг.2 и 3А-3С, лопатка 10 содержит нижнее окно 30а выпуска воздуха, расположенное вблизи основания 16 лопатки. Это нижнее окно 30а выпуска воздуха расположено ближе других окон 30 выпуска воздуха к нижней полке 24.

Нижнее окно 30а выпуска воздуха образовано заглубленной стенкой 32, нижней стенкой (или ступенью) 34 и боковой стенкой 36, снабженной отверстием 38, соединенным с полостью 28 контура охлаждения.

Под нижней стенкой подразумевается стенка, расположенная со стороны основания 16 лопатки. Заглубленная стенка 32 вытянута в радиальном направлении от нижней стенки 34 в направлении к торцу 18 лопатки, а в аксиальном направлении расположена между боковой стенкой 36 и задней кромкой 22 лопатки. Нижняя стенка 34 расположена между заглубленной стенкой 32 и нижней соединительной зоной 26.

Таким образом, для нижнего окна 30а выпуска воздуха можно определить нижний стык 40, образованный между заглубленной стенкой 32 и нижней стенкой 34. Аналогичным образом между нижней стенкой 34 и нижней соединительной зоной 26 образовано нижнее ребро 42.

Такая геометрическая конфигурация нижнего окна 30а выпуска воздуха обеспечивает заданное направление воздуха, выходящего из полости контура охлаждения через отверстие 38, и позволяет обеспечить охлаждение задней кромки 22 лопатки, которая имеет наименьшую толщину из всех частей лопатки и, следовательно, наиболее подвержена воздействию высоких температур газов сгорания.

В соответствии с изобретением нижний стык 40 и нижнее ребро 42 нижнего окна 30а выпуска воздуха имеют поперечные сечения, по существу, закругленной формы, исключающей наличие между отверстием 38 окна 30а и нижней соединительной зоной 26 каких-либо выступающих углов. Таким образом, исключается возможность образования трещин в районе заглубленной стенки 32 нижнего окна 30а выпуска воздуха.

В соответствии с одной из конкретных отличительных особенностей изобретения закругленные формы поперечного сечения как нижнего стыка 40, так и нижнего ребра 42 расположены в аксиальном направлении между отверстием 38 нижнего окна 30а выпуска воздуха и выходной плоскостью Р, расположенной в аксиальном направлении между отверстием окна выпуска воздуха и задней кромкой 22 лопатки.

Выходная плоскость Р может быть определена в системе координат, образованной осями X, Y и Z, представленными на фиг.2. В этой системе координат выходная плоскость Р параллельна плоскости XY.

В соответствии с другой частной отличительной особенностью изобретения закругленные формы поперечного сечения как нижнего стыка 40, так и нижнего ребра 42 имеют радиусы кривизны, увеличивающиеся от отверстия 38 нижнего окна 30а выпуска воздуха к выходной плоскости Р.

Эта особенность, в частности, проиллюстрирована на фиг.3А-3С, на которых хорошо видно, что радиусы кривизны нижнего стыка 40 и нижнего ребра 42 увеличиваются по мере удаления от отверстия 38. Так, на фиг.3А, изображающей поперечное сечение, наиболее близкое к отверстию 38 нижнего окна 30а, радиусы кривизны меньше, чем на фиг.3С, изображающей поперечное сечение в выходной плоскости Р.

Радиусы кривизны нижнего стыка 40 и нижнего ребра 42 могут изменяться и иным образом. Эти радиусы кривизны могут, например, оставаться постоянными или уменьшаться по мере удаления от отверстия 38.

Кроме того, по мере удаления от отверстия 38 нижнего окна 30а ширина нижней стенки 34 (измеренная поперек пера) уменьшается таким образом, что в районе сечения, представленного на фиг.3С (т.е. в выходной плоскости Р), она становится равной нулю.

В соответствии с еще одной частной отличительной особенностью изобретения, проиллюстрированной на той же фиг.3С, в выходной плоскости Р радиусы кривизны закругленных форм нижнего стыка 40 и нижнего ребра 42 таковы, что заглубленная стенка 32 нижнего окна 30а и нижняя соединительная зона 26 гладко смыкаются.

Кроме того, радиусы кривизны закругленного нижнего стыка 40 и закругленного нижнего ребра 42 также совпадают в выходной плоскости Р. Это вызвано тем, что в выходной плоскости Р ширина нижней стенки 34 нижнего окна (измеренная поперек пера) становится равной нулю.

Следовательно, обеспечивается возможность частичного сохранения функции направления воздуха, выходящего из полости 28 контура охлаждения и выпускаемого через это окно.

Таким образом, в районе нижнего окна 30а и соединительной зоны 26 устраняются все значительные неоднородности толщины, что позволяет сформировать слой охлаждающего воздуха на вогнутой поверхности 14а в соединительной зоне 26. Охлаждающий воздух, выходящий из отверстия 38 нижнего окна 30а, «обтекает» соединительную зону 26 и понижает ее температуру.

Такая геометрическая конфигурация нижнего окна выпуска воздуха применима как к рабочей лопатке, например, представленной на фиг.1, так и к сопловой лопатке турбины, например, представленной на фиг.4.

На фиг.4 изображена сопловая (направляющая) лопатка 50 соплового аппарата турбины высокого давления турбомашины. Обозначения на фиг.4, совпадающие с обозначениями на фиг.1, соответствуют таким же элементам, что и описанные выше со ссылками на фиг.1.

В отличие от рабочей лопатки, описанной со ссылками на фиг.1, перо сопловой лопатки 50 расположено между двумя полками, а именно между внутренней ("нижней") полкой 52 и наружной ("верхней") полкой 54. Верхняя полка 54 соединена с торцом 18 лопатки верхней соединительной зоной 56, а нижняя полка 52 соединена с основанием 16 лопатки нижней соединительной зоной 58.

Как и в случае рабочей лопатки, изображенной на фиг.1, контур охлаждения сопловой лопатки 50 содержит несколько окон 30 выпуска воздуха, причем нижнее из них окно 30а, сообщающееся с полостью 28 охлаждения, расположено вблизи основания 16 лопатки и открывается с вогнутой стороны (корыта) 14а пера лопатки. Это нижнее окно 30а выпуска воздуха отличается теми же особенностями, что и аналогичное нижнее окно рабочей лопатки по фиг.1.

Кроме того, контур охлаждения сопловой лопатки 50 дополнительно содержит верхнее окно 30b выпуска воздуха (также сообщающееся с полостью 28 охлаждения), которое расположено вблизи торца 18 лопатки. Это верхнее окно 30b открывается с вогнутой стороны 14а лопатки 50.

Как показано на фиг.5, это верхнее окно 30b имеет боковую стенку 60, снабженную отверстием 62, сообщающимся с полостью 28 охлаждения, заглубленную стенку 64 и верхнюю стенку 66. Под верхней стенкой 66 подразумевается стенка, расположенная со стороны торца 18 лопатки.

Таким образом, для этого окна 30b можно определить верхний стык 70, образованный между заглубленной стенкой 64 и верхней стенкой 66, и верхнее ребро 72, образованное между верхней стенкой 66 и верхней соединительной зоной 56.

В соответствии с изобретением как верхний стык 70, так и верхнее ребро 72 верхнего окна 30b вывода воздуха имеют поперечное сечение, по существу, закругленной формы, исключающей наличие между отверстием 62 окна 30b и верхней соединительной зоной 56 каких-либо выступающих углов.

Особенности нижнего окна рабочей лопатки, описанные выше со ссылками на фиг.1, 2 и 3А-3С, также применимы к верхнему окну 30b сопловой лопатки 50 по принципу простой симметрии.

Как правило, рабочую лопатку 10 и сопловую лопатку 50 по изобретению изготавливают непосредственно методом литья.

При этом лопатку изготавливают путем заливки металла в форму, содержащую керамический формовочный элемент (стержень), который, в частности, формирует пространство для охлаждающего контура лопатки (т.е. для полости 28 и всех окон 30, 30а и 30b выпуска воздуха). После заливки металла в форму лопатку охлаждают и извлекают керамический формовочный элемент.

На фиг.6 изображен керамический формовочный элемент 80, позволяющий сформировать пространство для контура охлаждения рабочей лопатки 10 по фиг.1. Формовочный элемент изображен на фиг.6 на виде со стороны спинки пера лопатки.

Формовочный элемент 80 содержит основную часть 82, предназначенную для формирования одной или нескольких полостей охлаждения лопатки. Эта основная часть 82 снабжена несколькими плоскими выступами (или пальцами) 84, позволяющими сформировать соответствующее количество окон выпуска воздуха контура охлаждения лопатки.

Чтобы обеспечить получение закругленной формы поперечных сечений нижнего стыка и нижнего ребра нижнего окна выпуска воздуха непосредственно после отливки, керамический формовочный элемент 80 содержит расположенный в части, предназначенной для формирования этого нижнего окна, нижний выступ 84а, форма которого является обратной ("дополнительной") по отношению к этим закругленным формам.

Точнее, нижний выступ 84а содержит первую грань 86, форма которой является дополнительной по отношению к форме заглубленной стенки нижнего окна, вторую грань 88, форма которой является дополнительной по отношению к форме нижней стенки этого окна, и третью грань 90, форма которой является дополнительной по отношению к форме его боковой стенки.

Нижний стык 92, образованный между первой гранью 86 и второй гранью 88, имеет поперечное сечение, по существу, закругленной формы. Аналогичным образом, нижнее ребро 94, образованное между второй гранью 88 и гранью (не представлена), форма которой является дополнительной по отношению к форме нижней соединительной зоны лопатки с нижней полкой, также имеет поперечное сечение, по существу, закругленной формы.

Таким образом обеспечивается возможность многократного воспроизведения одних и тех же закругленных форм поперечного сечения нижних стыков и ребер нижнего окна выпуска воздуха лопатки.

Разумеется, в случае сопловой лопатки, например, описанной со ссылками на фиг.4 и 5, керамический формовочный элемент для такой лопатки также содержит верхний выступ для формирования пространства для верхнего окна выпуска воздуха, позволяющий воспроизводить закругленные формы поперечного сечения верхних стыков и ребер.

В соответствии с другой частной отличительной особенностью изобретения в случае рабочей лопатки заглубленная стенка 32 нижнего окна 30а выпуска воздуха наклонена в направлении торца лопатки. Этот наклон (например, порядка 10-30°), в частности, изображенный на фиг.1, также позволяет улучшить охлаждение соединительной зоны 26 между полкой 24 и основанием 16 лопатки.

Кроме того, также в целях улучшения охлаждения соединительной зоны 26 отверстие 38 нижнего окна 30а выпуска воздуха такой рабочей лопатки 10 предпочтительно находится, по существу, в соединительной зоне 26, между полкой 24 и основанием 16 лопатки.

Реферат

Лопатка турбины турбомашины, рабочая или сопловая, содержит перо, расположенное в радиальном направлении между основанием и торцом лопатки, а в аксиальном направлении - между ее передней кромкой и задней кромкой, по меньшей мере, одну нижнюю полку, соединенную с основанием лопатки соединительной зоной, контур охлаждения. Контур охлаждения состоит из, по меньшей мере, одной полости, расположенной в радиальном направлении между торцом и основанием лопатки, по меньшей мере, одного отверстия впуска воздуха, расположенного в радиальном направлении в конце одной из полостей, и нескольких окон выпуска воздуха, расположенных вдоль задней кромки лопатки. Нижнее окно выпуска воздуха расположено вблизи основания лопатки и имеет боковую стенку, снабженную отверстием, сообщающимся с указанной полостью или полостями, заглубленную стенку, нижнюю стенку, расположенную со стороны основания лопатки, нижний стык, образованный между заглубленной стенкой и нижней стенкой, нижнее ребро, образованное между нижней стенкой и соединительной зоной. Нижний стык и нижнее ребро нижнего окна выпуска воздуха имеют поперечные сечения, по существу, закругленной формы, исключающей наличие между отверстием нижнего окна и соединительной зоной каких-либо выступающих углов. Формовочный элемент содержит основную часть, предназначенную для формирования полости охлаждения лопатки с плоскими выступами для формирования окон впуска воздуха. Нижний выступ имеет форму, обратную по отношени к форме нижнего окна. Изобретение позволяет предотвратить образование трещин и обеспечить охлаждение зоны соединения полок лопатки с пером. 4 н. и 9 з.п. ф-лы, 7 ил.

Комментарии