Ротор газотурбинного двигателя - RU2468210C2

Код документа: RU2468210C2

Чертежи

Описание

Изобретение относится к роторной лопатке и к роторному диску для газотурбинного двигателя.

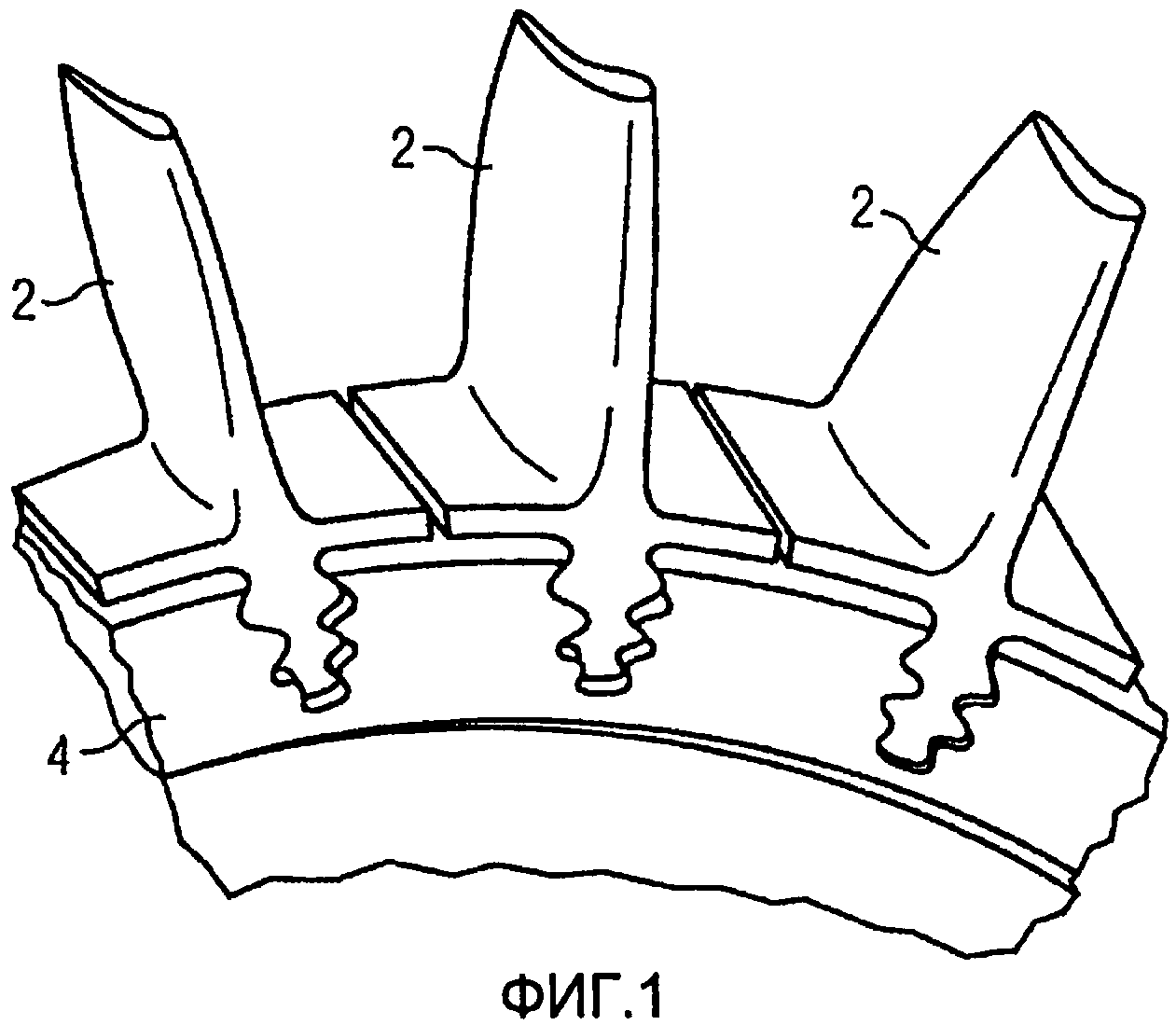

Типичная система ротора газовой турбины показана частично в изометрической проекции на фиг.1. Роторная система, которая взята из патента США №6339878, выданного United Technologies Corp., содержит ряд роторных лопаток 2, закрепленных в роторном диске 4. Роторный диск прикреплен к валу, который вращается под воздействием рабочей текучей среды на роторные лопатки.

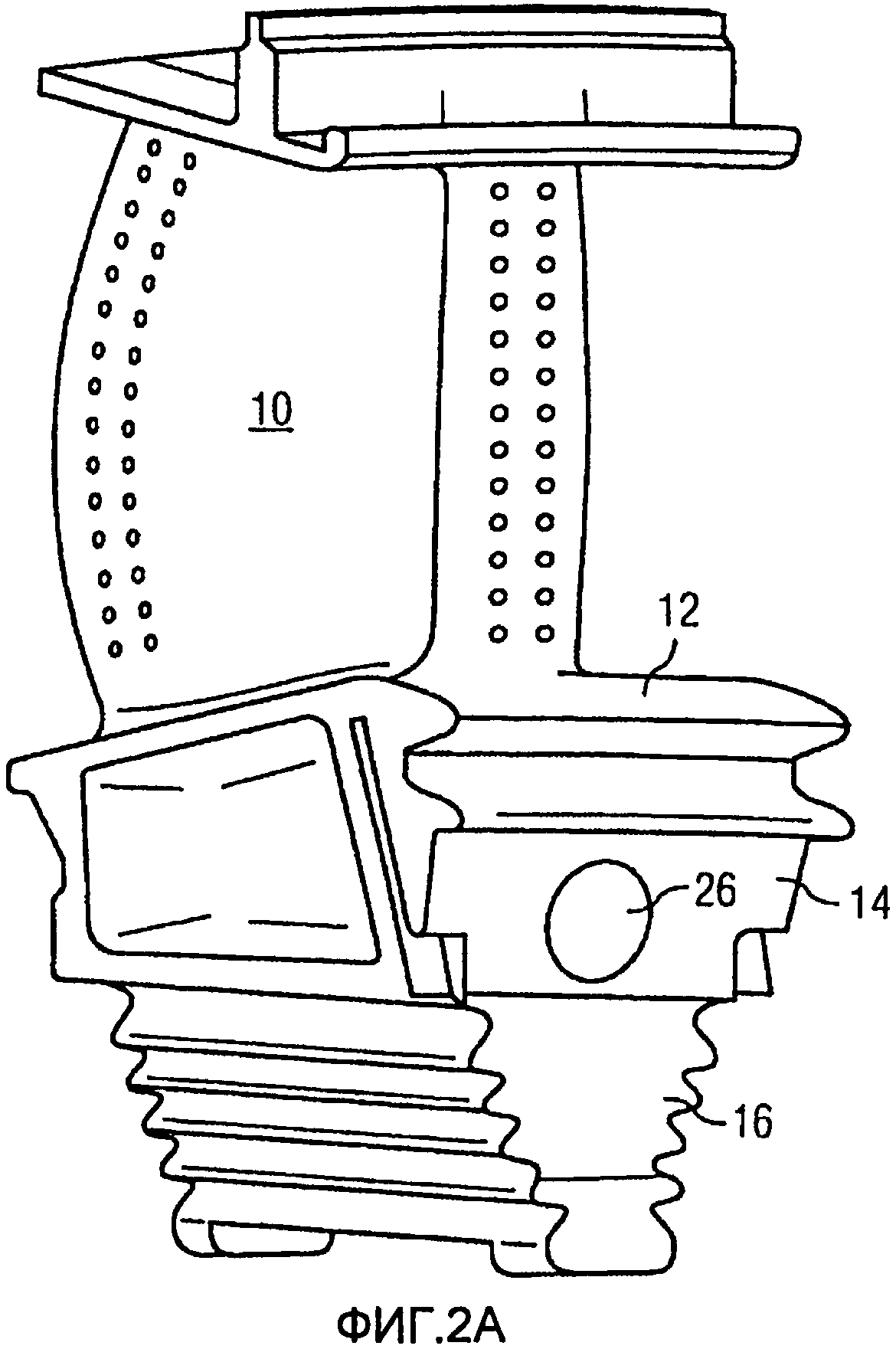

Более детальный вид роторной лопатки известного типа показан на фиг.2а и 2b. Лопатка состоит из аэродинамического профиля 10, платформы 12, основания 14 и хвостовика 16. Хвостовик 16 сцеплен с имеющей соответствующую форму канавкой в роторном диске. Хвостовик 16 имеет, как хорошо известно, форму «пихтового дерева» (смотри фиг.1), которая является часто предпочтительной из-за ее прекрасного сопротивления центробежным силам, действующим на роторную лопатку при вращении диска с высокой скоростью.

При использовании лопатка подвергается действию значительных напряжений вследствие очень высокой температуры рабочей текучей среды, проходящей по поверхности аэродинамического профиля. Для удлинения срока службы лопатки, лопатку часто охлаждают посредством пропускания охлаждающей текучей среды через охлаждающие каналы внутри лопатки. На фиг.2b показаны два таких отдельных канала 18 и 20. Канал 18 образован внутренними стенками аэродинамического профиля и первой перегородкой 22, которая изолирует канал 18 от остального внутреннего пространства аэродинамического профиля. Канал 20 разделен на три части с помощью второй и третьей перегородок 24 и 25. Перегородка 24 не доходит до верха аэродинамического профиля 10, а оставляет зазор, так что охлаждающая текучая среда может протекать из первой части канала во вторую часть. Аналогичным образом, перегородка 25 проходит от верха аэродинамического профиля 10, но заканчивается недалеко от дна этой части, так что охлаждающая текучая среда во второй части канала 20 может подниматься в третью часть того же канала. Для подачи охлаждающей текучей среды в каналы 18 и 20 в показанном примере предусмотрены два входа 26, 28 для текучей среды. Охлаждающая текучая среда проходит в этом случае снаружи лопатки через входы 26, 28 и в каналы 18, 20, как показано на фиг.2b. Текучая среда покидает лопатку через отверстия, предусмотренные в передней и задней кромках аэродинамического профиля, как показано, соответственно, стрелками 30, 32 (смотри фиг.2а). В некоторых лопатках охлаждающая текучая среда может выходить из вершины аэродинамического профиля (в так называемом «бандаже»).

Для подачи охлаждающей текучей среды во вход 28 на фиг.2b, в диске предусмотрен канал, который пропускает охлаждающую текучую среду снаружи диска в канавку, откуда она протекает во вход 28. Пример такой системы показан на фиг.3а и 3b. Этот пример взят из US 4344738, выданного United Technologies Corp., и показывает имеющую форму пихтового дерева канавку 40, канал 42 в диске, выход 44 у наружного в радиальном направлении конца канала 42, и вход 46 в торцевой поверхности диска. Также показана нижняя часть 48 канавки и направление потока 50 горячих рабочих газов. Охлаждающая текучая среда проходит через отверстие 52 вдоль пути прохождения и поворачивает в радиальном направлении, где она проходит вдоль другого пути 56 прохождения (смотри стрелки 58). Затем текучая среда входит во вход 46, проходит через канал 42 и выходит у выхода 44, где она наконец входит в охлаждающий проход в лопатке 59, аналогичный каналу, соединенному с входом 28 на фиг.2b.

Что касается входа 26, показанного на фиг.2а и 2b, то в него может подаваться охлаждающая текучая среда показанным на фиг.4 образом. Фиг.4 взята из заявки на патент Германии DE 199557225, поданной Rolls Royce Deutschland, и показывает частично на виде сбоку роторный диск 60 и роторную лопатку 62, установленные в газотурбинном двигателе высокого давления. Лопатка охлаждается потоком охлаждающего воздуха 64, который подается на вход 66 в основании лопатки и на вход 68 на нижней части хвостовика. Входы 66 и 68 соответствуют входам 26 и 28, соответственно, на фиг.2b. Таким образом, эта система аналогична показанной на фиг.3 системе, поскольку она подает охлаждающий воздух в лопатку через хвостовик, однако дополняет систему с параллельной подачей также через основание.

Следует отметить, что раздельные входы 26 и 28 не всегда используются для питания отдельных охлаждающих каналов 18, 20. Вместо этого каналы 26 и 28 могут быть объединены и могут нести охлаждающую текучую среду во все внутреннее пространство аэродинамического профиля 10. Кроме того, вместо единственного входа или единственного входа 28 можно использовать больше одного входа в каждом положении, например, вход 28 может быть выполнен в виде пары смежных входов и они могут снабжать либо раздельные каналы 18, 20, либо единственный канал.

Недостатком этих известных охлаждающих систем является то, что не вся охлаждающая текучая среда, подаваемая в диск, достигает охлаждающего канала или каналов в лопатках. Поэтому желательно обеспечить возможность уменьшения потерь охлаждающей текучей среды, так чтобы можно было уменьшать вызванные температурой напряжения в лопатках.

Таким образом, задачей, на которой направлено настоящее изобретение, является улучшение уплотнения и уменьшение потерь охлаждающей текучей среды.

Технический результат, который достигается посредством настоящего изобретения, заключается в хорошем уплотнении за счет того, что покрытие действует в качестве барьера для охлаждающей текучей среды, направленной к нижней части хвостовика лопатки.

Согласно данному изобретению, предлагается ротор газотурбинного двигателя, содержащий роторную лопатку, содержащую аэродинамический профиль и хвостовик, и роторный диск, включающий канавку, в которой закреплен хвостовик роторной лопатки, при этом хвостовик роторной лопатки имеет: пару боковых частей, которые сопрягаются с соответствующими боковыми частями канавки роторного диска, и нижнюю часть, соединяющую указанные боковые части, при этом покрытие герметизирует зазор между указанной нижней частью и нижней частью указанной канавки роторного диска, при этом покрытие находится на нижней части хвостовика роторной лопатки и/или на нижней части канавки роторного диска, при этом роторная лопатка выполнена с возможностью приведения в движение рабочей текучей средой, а аэродинамический профиль роторной лопатки имеет один или более охлаждающих каналов для приема охлаждающей текучей среды.

Указанное покрытие может быть пористым металлическим покрытием. Покрытие может включать никель или сплав никеля.

Покрытие может содержать материал матрицы с одной или более добавками. Добавки могут быть выбраны из группы, состоящей из: полимеров, графита, бентонита и нитрида бора.

Покрытие может быть выбрано из группы, состоящей из: коммерчески чистого алюминия, сплава алюминия и кремния, алюминиевого квазикристаллического сплава, никель-графитного композита, никель-алюминиевого сплава или композита, композита из кремний-алюминия и графита, смеси кремний-алюминия и сложного полиэфира, смеси кремний-алюминия и полиимида, смеси никель-хрома и сложного полиэфира, смеси никель-хрома и полиуретана, смеси никель-хрома и бентонита, смеси никель-хрома и алюминия/бентонита, смеси никель-хрома и нитрида бора, смеси никель-хрома и полых сфер, смеси никель-хром-железа и нитрида бора, сплава MCrAlY, экзотермического сплава MCrAlY и смеси иттрий-циркония со сложным полиэфиром.

Покрытие может содержать слой Ni4Cr4Al21 на кальцинированном сердечнике из бентонита.

Роторная лопатка и роторный диск могут дополнительно содержать соединительный слой MCrAlY между подложкой лопатки/диска и покрытием.

Нижняя часть роторной лопатки может содержать, по меньшей мере, одну выступающую часть, при этом указанное покрытие находится на одной или нескольких из, по меньшей мере, одной выступающей части или на части нижней части канавки роторного диска, которая лежит противоположно одной или нескольким из, по меньшей мере, одной выступающей части. В частности, нижняя часть роторной лопатки может содержать первую и вторую выступающие части, при этом указанное покрытие находится (i) на одной из указанных первой и второй выступающих частей лишь на части, которая расположена ближе к другой из указанных первой и второй выступающих частей, или (ii) на нижней части канавки роторного диска так, что оно лежит противоположно лишь части одной из первой или второй выступающих частей, которая расположена ближе к другой из первой и второй выступающих частей.

Покрытие может иметь максимальную толщину по своей площади между 0,5 мм и 0,7 мм.

Ниже приводится описание, лишь в качестве примера, варианта выполнения изобретения со ссылками на прилагаемые чертежи, на которых изображено:

фиг.1 - типичная роторная система для газотурбинного двигателя, в изометрической проекции;

фиг.2а и 2b - известная роторная лопатка, соответственно, в изометрической проекции и на виде сбоку;

фиг.3а - известная система охлаждения роторной лопатки, на виде сбоку;

фиг.3b - используемая на фиг.3а роторная канавка, в изометрической проекции;

фиг.4 - осевой разрез другой известной системы охлаждения роторной лопатки;

фиг.5 - первый вариант выполнения роторной лопатки, согласно данному изобретению, на виде сбоку;

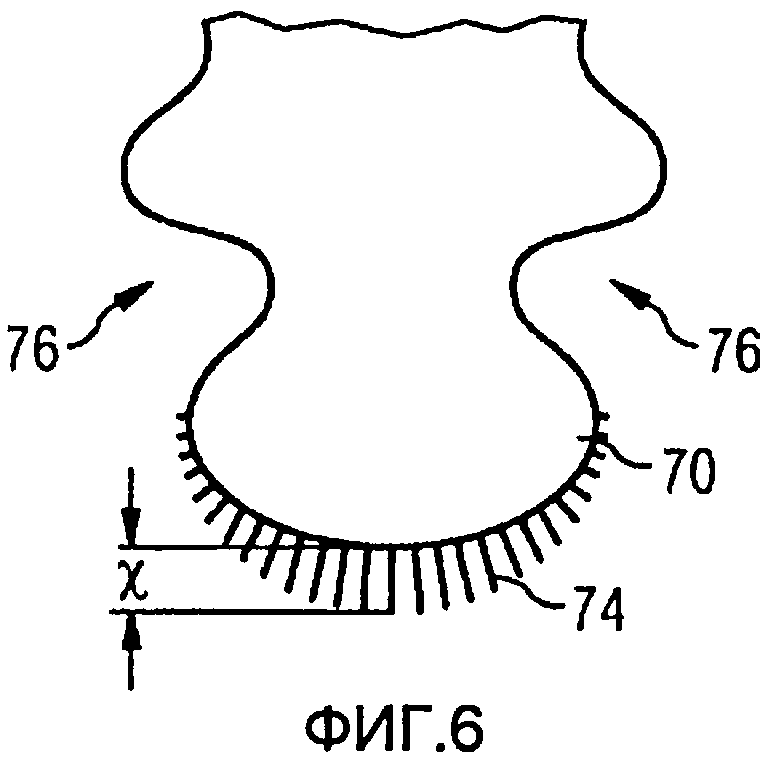

фиг.6 - часть хвостовика роторной лопатки, согласно фиг.5, на виде с конца; и

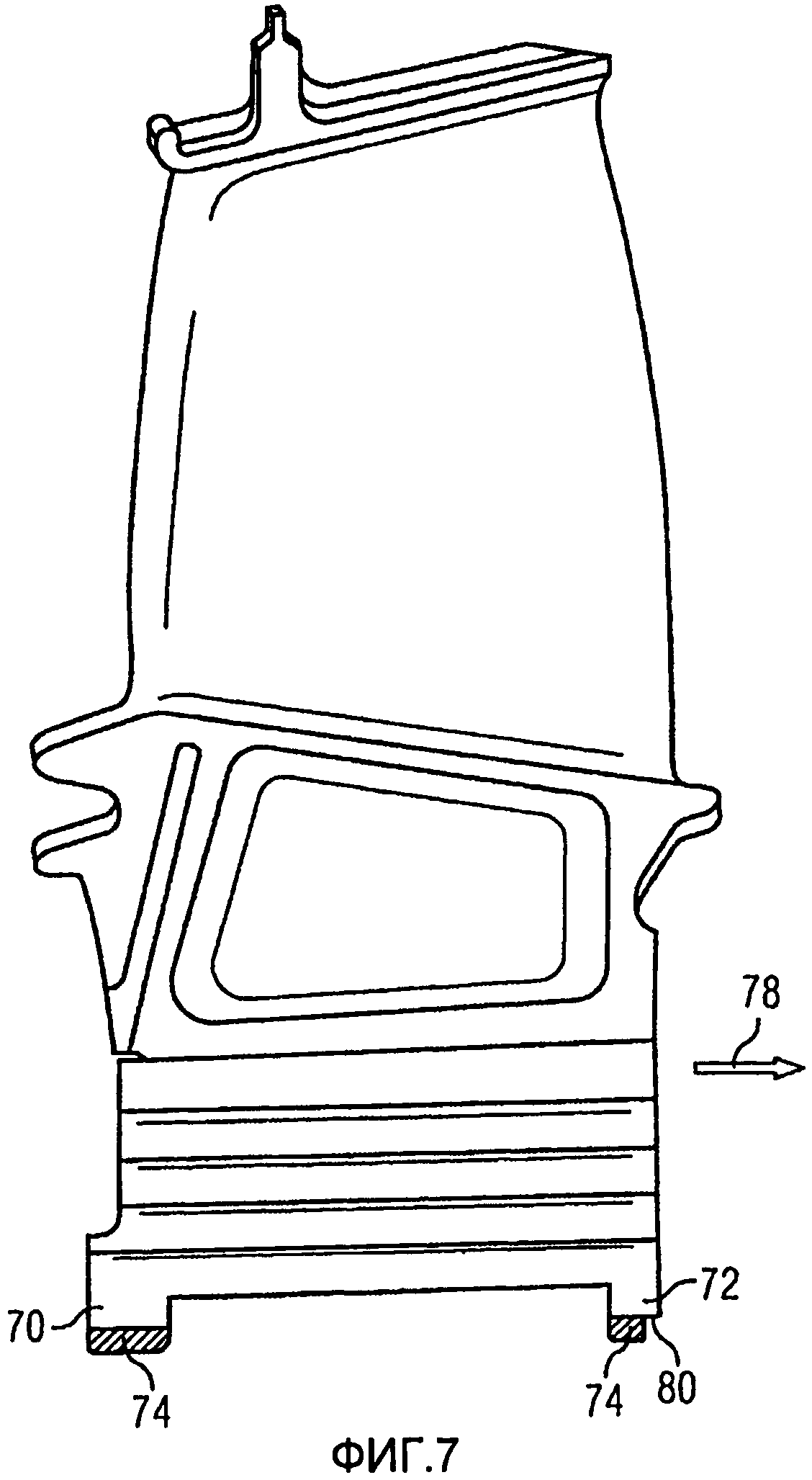

фиг.7 - второй вариант выполнения роторной лопатки, согласно данному изобретению, на виде сбоку.

Изобретателем было установлено, что особенно важной зоной утечки, которая может происходить, является пространство, которое обычно существует между дном роторной лопатки и канавкой диска, в которой размещена лопатка.

На фиг.5 показана на виде сбоку роторная лопатка, аналогичная лопатке, показанной на фиг.2b, но в которой на нижнюю часть хвостовика лопатки нанесено покрытие. Нижняя часть содержит пару выступов 70, 72, и покрытие нанесено на нижнюю сторону этих выступов. Выступ 70 с его покрытием 74 показан на фиг.6 на виде спереди.

Покрытие является истираемым покрытием и выполнено несколько более толстым, чем ожидаемый зазор, который бы иначе существовал между нижней стороной выступов и нижней частью канавки диска. Типичным примером является нанесение на выступы покрытия толщиной между, например, 0,5 и 0,75 мм. Этот размер показан как размер х на фиг.6 и относится к зоне максимальной толщины покрытия, как показано на фиг.6. В показанном выступе толщина уменьшается при прохождении покрытия к боковым частям 76 хвостовика. Степень изменения толщины покрытия зависит от профиля выступа относительно формы дна канавки роторного диска. Например, когда выступы являются почти плоскими у дна, и дно канавки имеет аналогичную форму, то толщина покрытия по существу одинакова почти по всей площади выступа. В показанном примере предполагается, что дно канавки изогнуто аналогично профилю покрытия 74. Когда лопатки вставлены в свои канавки, то некоторая часть покрытия удаляется, оставляя очень плотную посадку между лопатками и дном канавки.

Когда лопатка установлена на диске, это покрытие эффективно герметизирует пространство, которое иначе существовало бы между выступами 70, 72 и дном канавки 48 (смотри фиг.3b). Таким образом, как показано на фиг.4, охлаждающий воздух 64 вынужден проходить через проход 61 непосредственно в хвостовик лопатки через вход 68, а также проходить через вход 66 в основание лопатки без отклонения под выступ лопатки на верхней по потоку стороне лопаток, под выступ лопатки на нижней по потоку стороне лопаток и дальше из ротора. Таким образом, улучшается эффективность работы ротора (при этом в сказанном выше предполагается, что запирающая пластина 63, показанная на фиг.4, отсутствует, как в случае многих газотурбинных систем, поскольку запирающая пластина не только предотвращает не желательные осевые движения лопатки внутри канавки, но также герметизирует путь утечки между нижней стороной лопатки и дном 48 канавки (смотри фиг.3b). В этой связи следует отметить, что потери, которые предотвращаются с помощью данного изобретения, примерно пропорциональны размеру зазора, который иначе существовал бы между нижней стороной хвостовика лопатки и дном канавки диска.

Ниже приводится описание материала, используемого для покрытия.

Тип используемого материала покрытия зависит, по меньшей мере, частично от ожидаемой температуры, достигаемой лопаткой во время работы. Температура у края турбинного диска, например, может достигать температуры в диапазоне 300°С-700°С. На этом основании имеются две основные возможности нанесения покрытия. Первая возможность состоит в нанесении покрытия посредством напыления слоев пористого металла, который затем сжимается и срезается (т.е. стирается) во время установки лопатки в канавку диска. Используемый металл или сплав должен иметь температуру плавления, которая выше ожидаемой рабочей температуры. Никель или его сплав является одним примером такого металла. Независимо от используемого металла, необходимо предотвращать его отрицательное воздействие на другие материалы, имеющиеся в турбине. Одним примером такого металла является медь, которая может влиять на целостность сплавов на основе никеля, используемых где-то в турбине.

Вторая возможность состоит в использовании плотного и имеющего равномерную структуру покрытия с одной или больше добавками, такими как полимеры, графит, бентонит и нитрид бора. Добавки ослабляют материал матрицы и могут обеспечивать некоторую степень сухой смазки, которая полезна при установке лопатки в диск.

Покрытия для низкотемпературных применений, например, меньше примерно 650°С, предпочтительно наносятся на никель-алюминиевый соединительный слой. Истираемые материалы включают: коммерчески чистый алюминий, сплавы алюминия и кремния, алюминиевый квазикристаллический сплав, никель-графитные композиты, никель-алюминиевые сплавы и композиты, композиты из кремний-алюминия и графита, смеси кремний-алюминия и сложного полиэфира, смеси кремний-алюминия и полиимида, смеси никель-хрома и сложного полиэфира, смеси никель-хрома и полиуретана, смеси никель-хрома и бентонита, смеси никель-хрома и алюминия/бентонита, смеси никель-хрома и нитрида бора, смеси никель-хрома и полых сфер и смеси никель-хром-железа и нитрида бора.

В покрытиях для секций двигателя, где температуры очень высоки, т.е. примерно больше 649°С, необходимо использовать высокотемпературные материалы, которые легко истираются. Такие высокотемпературные истираемые материалы включают: сплавы типа MCrAlY, экзотермические сплавы MCrAlY, смеси никель-хрома и алюминия/бентонита и смеси иттрий-циркония со сложным полиэфиром. Сокращение MCrAlY является хорошо известным сокращением для обозначения стойких к температуре и окислению/коррозии систем сплавов, содержащих один или несколько компонентов никеля, кобальта или железа в качестве основного компонента М, вместе с хромом и алюминием в довольно больших количествах с небольшим количеством иттрия или другого редкоземельного элемента. Эти сплавы поясняются, например, в заявке на европейский патент №0587341 В1, заявленной Rolls-Royce plc, полное содержание которой включается в данное описание. В данной заявке компонент М предпочтительно является никелем.

Предпочтительным материалом покрытия из низкотемпературной группы является истираемый материал на основе никеля, в то время как из высокотемпературной группы предпочтительным является материал на основе никеля, содержащий графит или бентонит. Конкретным примером никель-бентонитного материала является "Metco 314™". Этот материал является сплавом никеля, хрома и алюминия, нанесенным на сердечник из макрочастиц бентонита. Подробности этого материала и некоторые специальные пропорции между компонентами сплава содержатся в патенте США №4291089, выданном Адамовичу, полное содержание которого включается в данное описание. Однако возможны другие материалы Metco, например, Metco 312™. Примером такого вида материала является материал, состоящий из слоя Ni4Cr4Al21 на кальцинированном слое бентонита.

На практике, введение лопаток в их соответствующие канавки в роторном диске является трудным занятием за счет того, что покрытие является более толстым, чем необходимо для заполнения зазора. В идеальном случае хвостовик лопатки должен быть точно выровнен с канавкой, и после подведения лопатки к канавке, ее необходимо толкать вперед без какого-либо перекоса и т.д. Это требует использования инструмента для обеспечения необходимого выравнивания. Важно также исключать падение обломков покрытия в канавку при толкании лопатки. Однако это легко достигается при использовании истираемого материала, такого как указан выше, при условии, что покрытие не слишком толстое.

Для упрощения введения лопатки, согласно второму варианту выполнения изобретения, предлагается система покрытия, показанная на фиг.7. На фиг.7 покрытие 74 нанесено лишь на часть выступа 12, при этом этот выступ находится на конце хвостовика, который вводится первым в канавку диска. Этот конец является «задним» концом показанной лопатки и соответствует задней кромке аэродинамического профиля. Таким образом, направление введения показано стрелкой 78. Непокрытая часть выступа 72 действует в качестве передней части 80, что значительно облегчает введение лопатки. Эта мера уменьшает вероятность необходимости применения специального инструмента, как указывалось выше.

При альтернативном расположении ввод предусмотрен на передней кромке аэродинамического профиля, т.е. на выступе 70. Это предполагает, что эта кромка лопатки вводится первой в канавку.

Расположение покрытия в соответствии со вторым вариантом выполнения является удовлетворительным при условии, что покрытие, которое лежит у конца выступа 72, расположено ближе к выступу 70 и покрывает достаточную площадь выступа для создания надежной герметизации. Это легко достигается, поскольку требуется лишь небольшая вводная часть 80, относящаяся к направлению 78. То же справедливо, когда ввод является частью выступа 70, а не выступа 72.

Хотя выступ 70 обычно покрыт полностью, как показано на фиг.5, этот выступ может быть также покрыт лишь частично. В этом случае выступ 70 может быть покрыт на своем верхнем по потоку конце, на своем нижнем по потоку конце или в какой-то промежуточной точке. Это предназначено не для создания ввода, как показано в качестве позиции 80 на фиг.7, а лишь для экономии стоимости материала. В данном случае действует тот же критерий, что и для покрытия на выступе 72, а именно, обеспечения покрытия достаточной площади выступа 70 для создания надежной герметизации. Аналогичный критерий справедлив относительно выступа 72, когда ввод является частью выступа 70.

Ниже приводится описание третьего варианта выполнения изобретения.

В третьем варианте выполнения вместо нанесения покрытия на лопатку, оно нанесено на нижнюю часть 48 канавки диска (смотри фиг.3b). В этом случае покрытие нанесено на те зоны нижней части, которые соответствуют расположению выступов 70, 72 при введении выступов 70, 72 в канавку. К покрытию относятся точно те же соображения, что и в первом и втором вариантах выполнения. Поэтому, например, может быть нанесено более короткое покрытие при условии, что оно герметизирует достаточную площадь двух выступов. Может быть предусмотрен такой же ввод, на этот раз на части нижней части 48, которая первой принимает хвостовик лопатки при введении лопатки.

Следует отметить, что в третьем варианте выполнения существует опасность того, что части покрытия, которые истираются из канавки диска во время сборки, могут оказаться внутри каналов турбинной лопатки, что приводит к уменьшению эффективности охлаждения.

Согласно четвертому варианту выполнения изобретения, наносят более тонкое покрытие на каждый хвостовик лопатки и нижнюю часть канавки. Конечный результат остается тем же, а именно, происходит истирание обоих этих покрытий при полном введении лопатки и, соответственно, создается уплотнение между хвостовиком и нижней частью канавки. Хотя такая схема является возможной, однако в целом она является не практичной, поскольку проще выполнять покрытие либо хвостовика, либо канавки. В действительности обычно предпочтительно покрывать лишь хвостовик, поскольку это проще на практике, чем покрытие каждой отдельной канавки в диске. Кроме того, этот четвертый вариант выполнения имеет тот недостаток, что создается поверхность раздела между двумя покрытиями там, где они приходят в соприкосновение друг с другом. Эта поверхность раздела может быть источником ослабления целостности уплотнения.

Хотя описание изобретения было приведено применительно к типу турбинной роторной лопатки и диску с поперечным сечением в форме пихтового дерева, изобретение не ограничивается им. Действительно, изобретение применимо к любому типу роторной лопатки и диска, где обычно имеется зазор между нижней частью роторной лопатки и соответствующей частью канавки диска. Однако необходима осторожность, когда зазор очень большой, поскольку это требует соответствующего толстого покрытия. Такое покрытие должно быть из материала, который является не слишком хрупким, поскольку в противном случае имеется вероятность его отпадания или разрушения перед введением лопатки. Пределы толщины покрытия в каждой данной ситуации можно определять с помощью простого эксперимента с использованием различных материалов в зависимости от необходимости. Современная технология допускает толщину покрытия порядка 2 мм без значительного риска повреждения покрытия во время сборки. Можно ожидать, что достижения в этой области обеспечат нанесение еще более толстых покрытий, как произошло в области теплозащитных покрытий (ТВС). В качестве альтернативного решения, покрытие, которое наносится как на лопатку, так и на диск, может быть предпочтительным, когда зазор большой, поскольку каждое частичное покрытие будет тоньше при достижении требуемого герметизирующего действия.

Хотя, согласно изобретению, предполагалось наличие двух выступов лопатки с нанесением покрытия на оба выступа, изобретение не ограничивается этим, и его можно применять в случае наличия больше или меньше, чем двух выступов. Таким образом, данное изобретение можно применять при наличии лишь одного выступа, хотя более надежное герметизирующее действие достигается при использовании более одной точки герметизации. Эта точка герметизации (т.е. выступ) может быть на любом конце хвостовика лопатки и/или канавки диска, или в одной и той же промежуточной точке.

Реферат

Ротор газотурбинного двигателя содержит лопатку с аэродинамическим профилем и хвостовиком, а также диск с канавкой, в которой закреплен хвостовик лопатки. Хвостовик лопатки включает пару боковых частей, сопрягающихся с соответствующими боковыми частями канавки диска, и нижнюю часть, соединяющую указанные боковые части. Зазор между нижней частью хвостовика лопатки и нижней частью канавки диска уплотнен при помощи покрытия, расположенного на нижней части хвостовика лопатки и/или на нижней части канавки диска. Лопатка выполнена с возможностью приведения в движение рабочей текучей средой, а аэродинамический профиль лопатки имеет один или более охлаждающих каналов для приема охлаждающей текучей среды. Изобретение позволяет снизить потери охлаждающей среды. 13 з.п. ф-лы, 9 ил.

Комментарии