Деталь газотурбинного двигателя, газотурбинный двигатель, содержащий такую деталь, а также способ изготовления кольцевого гребешка лабиринтного уплотнения на такой детали - RU2454547C2

Код документа: RU2454547C2

Чертежи

Описание

Настоящее изобретение касается термомеханической (то есть стойкой к термическим и механическим нагрузкам) детали газотурбинного двигателя, вращающейся вокруг продольной оси, содержащей, по меньшей мере, один кольцевой гребешок, предназначенный для лабиринтного уплотнения, а также способа его изготовления и газотурбинного двигателя, содержащего такую термомеханическую деталь.

Лабиринтное уплотнение, называемое также лабиринтной прокладкой, содержит вращающуюся часть с ребрами (или гребешками) со статическим отверстием, покрытым мягким истирающимся материалом, или сотовую конструкцию, выдерживающую высокие температуры. При запуске двигателя гребешки прокладки слегка трутся об прокладку, углубляясь в нее, что приводит к образованию минимального зазора. Этот зазор меняется во время различных циклов полета в зависимости от расширения деталей и естественной мягкости подвижных частей. Такой пример лабиринтного уплотнения раскрыт в патенте США №3537713.

Лабиринтные гребешки обеспечивают аэродинамическое уплотнение между воздушными камерами, испытывающими разное давление. Как правило, их располагают на роторной части напротив статорных частей. Они в основном выполняются в виде сплошных или сегментированных «пластин» кольцевой формы, которые могут быть направлены радиально внутрь или наружу.

В частности, когда гребешки имеют сплошную форму, они могут входить в контакт со статором в некоторых рабочих конфигурациях. Чтобы избежать их разрушения в этих ситуациях, на статорах выполняют покрытия, образующие поверхность раздела и называемые «истирающимися покрытиями». В этом случае обычные циклы проникновения ребер в истирающиеся покрытия представляют собой радиальное разрезание, связанное с осевым перемещением («проходом»).

Обычные истирающиеся материалы в действительности могут оказаться абразивными, в частности, по отношению к некоторым сплошным гребешкам, особенно если эти гребешки выполнены из сплава на основе титана, а также из стали или из сплава на основе никеля. Это, в частности, относится к истирающимся деталям, выполненным в виде сотовой структуры из жаростойкого материала.

Чтобы избежать повреждения и даже разрушения гребешков, на них обычно путем термического напыления (при помощи плазменной горелки, кислородной высокоскоростной горелки HVOF и т.д.) наносят абразивное покрытие типа глинозема/двуоксида титана или карбида, например, на подложку из алюминиево-никелевого сплава для обеспечения его сцепления.

Нанесение покрытия путем термического напыления требует соблюдения относительных углов напыления между осью горелки и поверхностями, предназначенных для нанесения покрытия деталей таким образом, чтобы попадание напыляемых частиц на обрабатываемую поверхность происходило под углом, максимально близким к прямому, чтобы получить приемлемое качество и сцепление покрытия. Эта технология требует также соблюдения минимального расстояния между напылительным инструментом и поверхностью; действительно, горячая центральная зона ядра пламени горелки имеет температуру в несколько тысяч градусов Цельсия, поэтому его необходимо удерживать на достаточном удалении от детали; кроме того, напыляемым частицам необходимо придавать достаточное ускорение, чтобы они сцеплялись с защищаемыми поверхностями.

Кроме того, транспортирующие или плазмообразующие газы, используемые для напыления, должны легко удаляться, не «сдувая» при этом напыляемый порошок при возникновении завихрений.

Как правило, гребешки направлены почти под прямым углом к цилиндрическим поверхностям роторов и часто находятся по соседству с корпусами дисков или с лабиринтами, на дне полостей или вблизи других ребер, если они расположены в ряд.

В этих условиях очень часто встречаются случаи геометрической конструкции, которые делают процесс нанесения покрытия путем термического напыления слабоконтролируемым и почти невозможным.

Задачей настоящего изобретения является устранение этого недостатка путем разработки решения, позволяющего отказаться от нанесения покрытия путем термического напыления и тем не менее иметь возможность выполнять гребешки, которые не повреждаются при контакте с венцом из истирающегося материала.

Эта задача решается за счет того, что термомеханическую деталь газотурбинного двигателя оборудуют гребешком, который в радиальном направлении имеет высоту, изменяющуюся вдоль его окружности, с образованием нескольких частей, выступающих в радиальном направлении.

Таким образом, представляется понятным, что в данном случае гребешок не образует сплошную пластину, имеющую постоянную высоту, а за счет того, что содержит различные выступающие части, то есть поперечный профиль гребешка имеет не круглый внешний контур, то, кроме своей функции уплотнения, он также выполняет функцию «режущего инструмента». Таким образом, в случае необходимости, можно обойтись без нанесения абразивного покрытия.

Действительно, таким образом предлагается заменить сплошную пластину постоянного сечения, содержащую также сплошное защитное покрытие, нанесенное путем термического напыления, гребешком, образованным сплошной или прерывистой пластиной, содержащей абразивные или режущие элементы, образованные отдельными выступающими частями, распределенными по отдельным угловым секторам.

В частности, предусматривают, чтобы гребешок образовал кольцо, содержащее вдоль своей окружности несколько выступающих частей, между которыми имеется промежуток или разрыв по высоте.

Таким образом, непосредственно в объеме гребешка выполняют пилообразные зубья, которые могут легче проникать в истирающийся материал, чем гребешок, выполненный в виде сплошной пластины.

Изобретение касается также способа изготовления кольцевого гребешка, предназначенного для лабиринтного уплотнения, на термомеханической детали газотурбинного двигателя, вращающейся вокруг продольной оси.

Объектом настоящего изобретения является также газотурбинный двигатель, содержащий термомеханическую деталь, выполненную в соответствии со способом и/или соответствующую описанию этой термомеханической детали.

Настоящее изобретение предлагает способ, позволяющий легко и просто выполнять такой гребешок, не прибегая к нанесению покрытия.

Форму гребешка изменяют путем осуществления двух последовательных этапов: этапа обработки радиальным перемещением без вращения детали, при помощи инструмента для механической обработки с целью выполнения, по меньшей мере, одного полого гнезда, и этапа установки скобы, которую крепят на детали и которая образует локальное утолщение относительно остальной части окружной поверхности гребешка.

Очевидно, что выполняют гребешок, который только за счет своей формы, имеющей изменяющуюся высоту, в данном случае утолщение, образованное скобой, может воздействовать на истирающийся материал наподобие режущего инструмента, не прибегая к нанесению покрытия путем термического напыления.

Кроме того, способ изготовления в соответствии с настоящим изобретением можно осуществлять независимо от места расположения или конструкции гребешка, в частности независимо от пространства, остающегося вокруг гребешка, который образует часть термомеханической детали, в частности ротора газотурбинного двигателя.

Таким образом, согласно первому объекту настоящего изобретения создана деталь газотурбинного двигателя, вращающаяся вокруг продольной оси, содержащая, по меньшей мере, один кольцевой гребешок, предназначенный для лабиринтного уплотнения, отличающаяся тем, что гребешок в радиальном направлении имеет высоту, изменяющуюся вдоль его окружности, образуя несколько выступающих частей, образованных скобой U-образной формы, закрепленной путем установки в полое гнездо, выполненное в гребешке, при этом упомянутая скоба имеет профиль, дополняющий этот гребешок.

Предпочтительно, гребешок образует кольцо, содержащее вдоль своей окружности несколько выступающих частей, между которыми остается промежуток или разрыв по высоте.

Предпочтительно, гребешок имеет разную высоту по угловым секторам.

Предпочтительно, за исключением выступающих частей, гребешок имеет по существу постоянную высоту.

Предпочтительно, по меньшей мере, наружный слой выступающих частей выполняют из материала, отличающегося от остальной части гребешка.

Предпочтительно, по меньшей мере, наружный слой выступающих частей выполняют в виде детали, соединяемой с гребешком.

Предпочтительно, каждая выступающая часть имеет максимальную высоту, превышающую минимальную высоту гребешка примерно на 0,2 мм.

Предпочтительно, гребешок содержит, по меньшей мере, три выступающие части, равномерно распределенные в угловом направлении.

Предпочтительно, образует ротор газотурбинного двигателя.

Предпочтительно, кольцевой гребешок направлен радиально наружу.

Согласно второму объекту настоящего изобретения создан газотурбинный двигатель, содержащий вышеописанную деталь.

Согласно третьему объекту изобретения создан способ изготовления кольцевого гребешка, предназначенного для лабиринтного уплотнения, на детали газотурбинного двигателя, вращающейся вокруг продольной оси, отличающийся тем, что содержит этапы, на которых:

а) подготавливают деталь газотурбинного двигателя, вращающуюся вокруг продольной оси, содержащую кольцевой гребешок, имеющий в радиальном направлении высоту, по существу постоянную вдоль всей окружности;

б) подготавливают инструмент для обработки, имеющий полый профиль для размещения радиального профиля кольцевого гребешка;

в) путем обработки выполняют, по меньшей мере, одно гнездо, имеющее профиль, дополняющий полый профиль инструмента для обработки, на поверхности гребешка, опуская инструмент в радиальном направлении; и

г) подготавливают скобу, выполненную из материала, более твердого, чем материал детали, и имеющую вогнутый профиль, дополняющий упомянутое гнездо;

д) устанавливают скобу в гнездо, закрывая его, с получением локального утолщения, по меньшей мере, в радиальном направлении;

и

е) соединяют скобу с гребешком.

Предпочтительно, скобу выполняют путем формования или прессования металла, керамических материалов и/или карбидов с применением порошковой металлургии (MDP) или способа литья металла под давлением (MIM).

Предпочтительно, на этапе е) скобу соединяют с гребешком при помощи пайки.

Предпочтительно, скобу выполняют из стали или из жаропрочного сплава, или из керамики.

Предпочтительно, станок для обработки является станком электроэрозионной обработки (или станком обработки электролитическим способом), причем упомянутый инструмент для обработки является электродом.

Предпочтительно, деталь выполняют из стали, жаропрочного сплава, в частности из жаропрочного сплава на основе никеля или из титанового сплава.

Настоящее изобретение и его преимущества будут более очевидны из нижеследующего описания варианта выполнения, представленного в качестве неограничительного примера.

Описание представлено со ссылками на прилагаемые чертежи, на которых:

фиг.1 изображает вид в осевом половинном разрезе ротора турбореактивного двигателя с расположением фланца и лабиринтного уплотнения перед главными форсунками.

Фиг.2 - вид, аналогичный фиг.1, вращающейся термомеханической детали, содержащей гребешок в соответствии с настоящим изобретением.

Фиг.3 - увеличенный вид гребешка, показанного на фиг.2, в радиальном разрезе по линии III-III фиг.2.

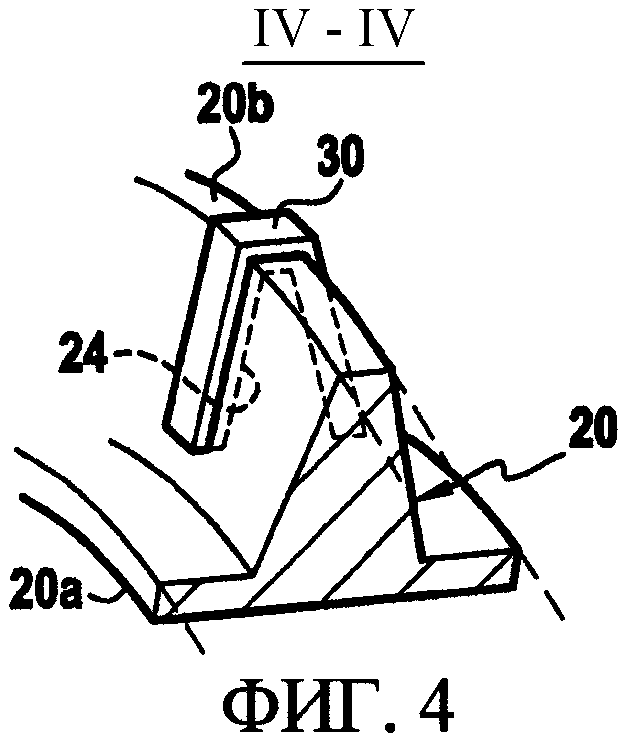

Фиг.4 - увеличенный и частичный вид в изометрии гребешка в радиальном разрезе по линии IV-IV фиг.2.

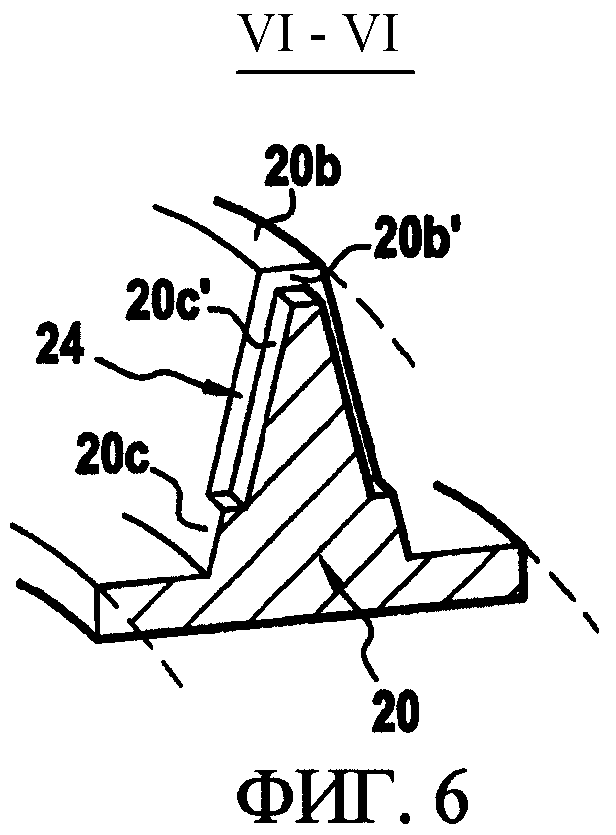

Фиг.5 и 6 изображают увеличенный вид гребешка соответственно в радиальном разрезе и в изометрии в радиальном разрезе по линии VI-VI фиг.2 во время двух этапов способа изготовления в соответствии с настоящим изобретением.

Поскольку настоящее изобретение касается уплотнительных гребешков вращающейся термомеханической детали турбореактивного двигателя, в частности ротора, то далее в описании указывается возможный, но не ограничительный вариант применения этой формы гребешка в соответствии с настоящим изобретением.

На фиг.1 показан случай, когда гребешки используют в лабиринтных уплотнениях и устанавливают их напротив элементов из истирающегося материала. Речь идет о вентиляционном контуре турбины высокого давления, находящемся за камерой 106 сгорания.

В частности, на чертеже показана турбина 108 с ротором, вращающимся вокруг оси Х-Х′.

Ротор турбины 108 содержит диск 40 турбины, оборудованный лопатками 42, и фланец 44, установленный перед диском 40. Диск 40 и фланец 44 содержат, каждый, передний поводок, обозначенный позицией 40а для диска 40 и позицией 44а для фланца 44 и предназначенный для их крепления на заднем конце 46 заднего конуса 48 компрессора высокого давления, приводимого во вращение ротором турбины 108.

Эта конструкция контура охлаждения содержит три последовательных разгрузочных лабиринта.

Первый разгрузочный лабиринт 60 выполнен на входе камеры 52, отделяющей фланец 44 от дна камеры, и на выходе камеры 54, отделяющей задний конус 48 компрессора высокого давления от внутреннего картера 50 камеры 106 сгорания. Этот первый разгрузочный лабиринт 60 содержит гребешки 48а, выполненные на заднем конусе 48, и венец 50а из истирающегося материала, установленный на конце фланца, неподвижно соединенного с внутренним картером 50.

Второй разгрузочный лабиринт 62 находится под форсунками 64 на выходе камеры 52. Этот второй разгрузочный лабиринт 62 образован гребешками 44b фланца 44 и венцом 64а из истирающегося материала, установленным на форсунках 64.

Третий разгрузочный лабиринт 66 находится над форсунками 64 и содержит три последовательных гребешка 44с, выполненных на изогнутом участке 44d фланца 44, и уплотнительный венец 68а из истирающегося материала, установленный на внутреннем картере 68.

Согласно изобретению все или часть этих различных гребешков 48а, 44b и 44с имеют форму с толщиной, изменяющейся вдоль их окружности, без какого-либо покрытия, а не форму кольца постоянной толщины с покрытием.

На фиг.1 показан вариант применения настоящего изобретения в турбине высокого давления. Вместе с тем, необходимо понимать, что настоящее изобретение может применяться в других зонах газотурбинного двигателя, в частности в компрессоре высокого давления, в компрессоре низкого давления или в турбине низкого давления.

На фиг.1 гребешки расположены на подвижном роторе и направлены радиально наружу. Однако настоящее изобретение может вполне применяться и для гребешков, направленных радиально в сторону оси вращения.

Далее в качестве примера следует описание варианта выполнения настоящего изобретения со ссылками на фиг.2-6.

На фиг.2 показана ось Х-Х′, вокруг которой в радиальном направлении выполнен гребешок 20, содержащий окружной внутренний контур 20а с осью Х-Х′ и почти окружной внешний контур 20b. В частности, внешний контур 20b является круглым, то есть имеет постоянную высоту вдоль своей окружности, как и кольцевой гребешок из предшествующего уровня техники, за исключением нескольких мест (трех на фиг.2), где имеется утолщение за счет наличия присоединяемого элемента, образованного скобой 30.

За пределами места установки скоб 30 в сечении гребешок 20 имеет контур в виде перевернутого U, ветви которого образуют две боковые наклонные стороны 20с, сходящиеся в направлении вершины гребешка 20, которая образует основание U и которая имеет внешний контур 20b, сечение которого, показанное на фиг.3, по существу параллельно оси вращения Х-Х′.

Как показано на фиг.4, в месте установки скобы 30 гребешок является чуть более высоким и чуть более широким, при этом скобу 30 устанавливают, закрывая большую часть высоты боковых сторон 20с гребешка 20 (например, от 2 до 12 миллиметров).

Перед установкой скоб на гребешок 20 в первую очередь выполняют локальное гнездо 24 на внешнем профиле гребешка 20, используя инструмент, например электрод 22, для станка электроэрозионной обработки («Electro Discharge Machine» или станок для обработки электролитическим способом), такой как электрод 22, показанный на фиг.5.

Для этого полый профиль режущей зоны 22а электрода 22 в сечении имеет тоже U-образную форму, ветви которой образованы наклонными стенками 22с, сходящимися в направлении дна 22b, образуя по существу такой же угол, что и боковые стороны 20с гребешка 20.

Вместе с тем, чтобы обрабатывать одновременно боковые стороны 20с и внешний контур 20b, образующий вершину гребешка 20, режущая зона 22а электрода 22 имеет дно с шириной, меньшей ширины внешнего контура вершины 20b гребешка 20, в направлении оси вращения Х-Х′.

Для выполнения гнезда 24, сечение которого показано на фиг.6, электрод 22 опускают, при этом деталь, содержащая гребешок 20, остается неподвижной, в частности не вращается, как в случае описанного ранее первого варианта выполнения. Поскольку наклонные стенки 22с электрода 22 имеют высоту намного меньшую, чем высота боковых сторон 20с гребешка, то в месте гнезда 24 боковые стороны 20с подвергаются обработке только на участке их высоты, начиная от внешнего контура 20b, как показано на фиг.6.

Таким образом, на уровне гнезда 24 внешний контур гребешка 20 соответствует вершине 20b′, находящейся ниже, чем внешний контур 20b, и боковые стороны 20с′ гнезда 24 находятся ближе друг к другу, чем боковые стороны 20с остальной части гребешка 20.

После этого используют скобу 30, предварительно выполненную путем механической обработки или, предпочтительно, путем формования или прессования металла, керамических материалов и/или карбидов с применением порошковой металлургии (MDP) или способа литья металла под давлением (MIM).

Такую скобу 30 выполняют из более твердого материала, чем гребешок.

После этого скобу 30 соединяют с гребешком 20, например, при помощи пайки.

В частности, если гребешок выполнен из титанового сплава (например, напротив истирающегося материала сотовой структуры из сплава никеля/молибдена/хрома, в частности, типа хастеллой X (зарегистрированный товарный знак)), то скобу выполняют из стали или из жаропрочного сплава, или из керамики, при этом для соединения пайкой используют припой типа Ti Cu Ni.

В соответствии с изобретением гребешок 20 имеет разные высоты, в частности постоянные высоты, по угловым секторам, а именно в зависимости от наличия или отсутствия скобы в рассматриваемом угловом секторе, при этом отмечается, что каждая скоба расположена на очень ограниченном угловом секторе порядка одного-нескольких градусов при толщине, близкой к миллиметру.

В этом случае можно отметить, что, за исключением выступающих частей, соответствующих местам установки скоб 30, гребешок 20 имеет по существу постоянную высоту.

Кроме того, можно отметить, что с учетом присутствия скобы 30, предпочтительно, по меньшей мере, наружный слой выступающих частей выполняют из материала, отличающегося от остальной части гребешка 20.

В частности, каждая выступающая часть содержит, как показано на фиг.7, сердцевину, выполненную из того же материала, что и подложка, образующая исходный кольцевой гребешок 20, и зону, охватывающую эту сердцевину по кромке гребешка 20 и образованную скобой 30, выполненной из другого материала.

Очевидно, что, как правило, по меньшей мере, наружный слой выступающих частей выполняют в виде отдельной детали, а именно скобы 30, соединяемой с гребешком 20.

Например, можно предусмотреть применение настоящего изобретения для термомеханических деталей, в частности, роторов, выполненных из стали или из жаропрочного сплава на основе никеля, предназначенных для установки напротив истирающегося венца из металлического материала, нанесенного путем плазменного напыления (например, покрытие из никеля/графита или из никеля-хрома-алюминия/бентонита), или напротив истирающейся сотовой структуры из сплава никеля, молибдена и хрома (типа хастеллой X - зарегистрированный товарный знак).

В этом случае скобы 30 предпочтительно выполняют из абразивного материала автоматической пайкой с применением технологии BRD (диффузионная напайка) или из режущей керамики при помощи пайки с применением припоя, напаиваемого, например, при помощи лазера.

Кроме того, каждая выступающая часть (скоба 30) имеет максимальную высоту, превышающую минимальную высоту гребешка (20) примерно на 0,2 мм.

В рассмотренном случае описаны гребешки 20 с тремя выступающими частями (скобы 30), но можно предусмотреть и другое их число от двух и до более трех, предпочтительно соблюдая их равномерное распределение в угловом направлении. Предпочтительно гребешок 20 содержит, по меньшей мере, три выступающих части (30), равномерно распределенные в угловом направлении.

Кроме того, на чертежах представлен кольцевой гребешок, имеющий радиальное направление наружу, однако настоящее изобретение можно также применять для кольцевого гребешка, имеющего радиальное направление внутрь.

Можно также предусмотреть конструкцию (на чертежах не показана), где зубья имеют другую форму за счет того, что каждая выступающая часть имеет высоту, постепенно увеличивающуюся от промежутка до кромки и постепенно уменьшающуюся от упомянутой кромки до следующего промежутка, и за счет того, что скоба имеет изменяющуюся толщину.

Реферат

Деталь газотурбинного двигателя, вращающаяся вокруг продольной оси, включает кольцевой гребешок лабиринтного уплотнения. Гребешок в радиальном направлении имеет высоту, изменяющуюся вдоль его окружности, образуя несколько выступающих частей, образованных скобой U-образной формы. Каждая скоба закреплена путем установки в полое гнездо, выполненное в гребешке, и имеет профиль, дополняющий этот гребешок. Другое изобретение группы относится к газотурбинному двигателю, включающему указанную выше деталь. При изготовлении кольцевого гребешка подготавливают деталь газотурбинного двигателя с кольцевым гребешком постоянной высоты, и инструмент для обработки с полым профилем. Выполняют, по меньшей мере, одно гнездо на поверхности гребешка, опуская инструмент в радиальном направлении. Затем подготавливают скобу из материала, более твердого, чем материал детали, и имеющую профиль, дополняющий упомянутое гнездо. Устанавливают скобу в гнездо, закрывая его, и соединяют скобу с гребешком. Изобретения позволяют упростить изготовление кольцевого гребешка, имеющего прочность, достаточную для обеспечения контакта с истираемым материалом без разрушения гребешка. 3 н. и 14 з.п. ф-лы, 6 ил.

Формула

а) подготавливают деталь газотурбинного двигателя, вращающуюся вокруг продольной оси, содержащую кольцевой гребешок, имеющий в радиальном направлении высоту, по существу, постоянную вдоль всей окружности;

б) подготавливают инструмент для обработки, имеющий полый профиль для размещения радиального профиля кольцевого гребешка;

в) путем обработки выполняют, по меньшей мере, одно гнездо, имеющее профиль, дополняющий полый профиль инструмента для обработки, на поверхности гребешка, опуская инструмент в радиальном направлении; и

г) подготавливают скобу, выполненную из материала, более твердого, чем материал детали, и имеющую вогнутый профиль, дополняющий упомянутое гнездо;

д) устанавливают скобу в гнездо, закрывая его, с получением локального утолщения, по меньшей мере, в радиальном направлении; и

е) соединяют скобу с гребешком.

Комментарии