Многоступенчатая турбина, предпочтительно для электростанций, работающих по органическому циклу ренкина - RU2716932C2

Код документа: RU2716932C2

Чертежи

Описание

Область техники

Настоящее изобретение относится к турбине, предпочтительно предназначенной для работы по органическому циклу Ренкина (ОЦР) или по циклу Калины или циклу водяного пара.

Уровень техники

Под аббревиатурой ОЦР «Органический Цикл Ренкина» обычно понимают термодинамические циклы типа Ренкина, в которых используется органическая рабочая текучая среда, как правило, имеющая молекулярную массу, превышающую молекулярную массу водяного пара, при этом последний используется в подавляющем большинстве энергетических циклов Ренкина.

Электростанции, работающие по циклу ОЦР, часто используются для комбинированной выработки электрической энергии и тепловой энергии из биомассы в твердом виде; к другим сферам применения можно отнести использование отработанного тепла промышленных процессов, возвращаемого тепла от первичных двигателей или геотермальных источников или источников солнечного тепла.

Например, электростанция на основе цикла ОЦР, которая работает на биомассе, обычно содержит:

- камеру сгорания, в которую в качестве топлива вводят биомассу,

- теплообменник, выполненный с возможностью передачи части тепла от горения газов/паров к теплообменной среде, например, диатермическому маслу, подводимому посредством промежуточного контура,

- один или более теплообменников, выполненных с возможностью передачи части тепла промежуточной теплообменной среды к рабочей текучей среде, обеспечивая, тем самым, ее предварительное нагревание и испарение,

- турбину, приводимую в действие с помощью рабочей текучей среды в парообразном состоянии, и

- электрический генератор, приводимый в действие турбиной, для выработки электрической энергии.

В теплообменнике ниже по потоку от камеры сгорания теплообменная среда, например, диатермическое масло, нагревается до температуры, как правило, составляющей примерно 300°C. Теплопередающая среда циркулирует по замкнутому контуру, протекая через упомянутый выше теплообменник, где происходит испарение органической рабочей текучей среды. Пары органической текучей среды расширяются в турбине, тем самым, обеспечивая получение энергии, которая затем преобразуется в электрическую энергию в генераторе, соединенном с валом самой турбины. Поскольку в турбине пары рабочей текучей среды перестают расширяться, они конденсируются в специальном конденсаторе, передавая тепло к охлаждающей жидкости, обычно воде, используемой ниже по потоку от электростанции в качестве теплового носителя при температуре примерно 80°C - 90°C, например, для централизованного теплоснабжения. Конденсированная рабочая текучая среда подается в теплообменник, в котором протекает теплообменная среда, и, таким образом, происходит завершение цикла замкнутого контура. Часто, также предусмотрен регенератор, охлаждающий пары на выходе турбины (перед входом конденсатора) и предварительно нагревающий органическую жидкость выше по потоку от подогревателя/испарителя.

Полученная электрическая энергия может применяться для обеспечения работы вспомогательных устройств электростанции и/или может быть введена в распределительную электрическую сеть.

На электростанциях, работающих по циклу ОЦР и характеризующихся высоким коэффициентом теплового расширения и резким ростом энтальпии рабочей текучей среды в турбине, в последней следует предусмотреть три «ступени», где «ступень» обозначает ряд статорных лопаток вместе с соответствующим рядом роторных лопаток.

При увеличении количества ступеней турбины, затраты возрастают, а проектирование и сборка усложняются до тех пор, пока не будет достигнут предел, при котором две турбины, соединенные последовательно, могут применяться для управления одним генератором. Таким образом, вместо увеличения количества ступеней в одной турбине, например, до шести ступеней и больше, можно предусмотреть две турбины, каждая из которых имеет три ступени.

Например, на электростанции, спроектированной заявителем настоящей заявки и рассчитанной на выработку энергии в 5 МВт, вместо использования одной шестиступенчатой осевой турбины, рассчитанной на 3000 оборотов в минуту, предпочтение было отдано применению двух осевых турбин, в частности турбины высокого давления и турбины низкого давления, соединенных с одним генератором с его противоположных сторон посредством соответствующего вала.

Технические решения с несколькими турбинами, например, подобные тому, которое раскрыто выше, имеют ряд технических и экономических недостатков. В частности, электростанция должна содержать несколько редукторов для соединения турбин с генератором (за исключением случая, когда турбины выполнены таких размеров, чтобы обеспечить прямое соединение без необходимости использования редуктора), большое количество клапанов для обеспечения втекания пара в турбину низкого давления по сравнению с количеством впускных клапанов турбины высокого давления, удвоенное количество подшипников и вращающихся уплотнений, двойное количество кожухов, двойное количество валов, двойное количество контрольно-измерительных приборов, изолированный канал, соединяющий указанные турбины посредством текучей среды, и т.д. Это приводит к увеличению затрат на производство, настройку и обслуживание электростанции, а также связано с техническими трудностями по регулированию, запуску, остановке и работе электростанции.

Заявителем настоящей заявки было предложено промежуточное техническое решение между применением двух турбин и созданием одной многоступенчатой турбины. В заявке на патент WO 2013/108099 раскрыта турбина, специально предназначенная для работы по циклу ОЦР и содержащая центробежные радиальные ступени, за которыми следуют осевые ступени. В раскрытом варианте осуществления турбина имеет консольную конфигурацию, то есть, вал удерживается в подшипниках, размещенных с одной и той же стороны относительно опорных дисков роторных лопаток.

В документе US 2145886 раскрыта радиальная турбина, имеющая один опорный диск или два опорных диска, причем последние имеют консольное крепление. Первый диск (обозначен номером 14 на фиг. 1) является опорой для множества ступеней в части турбины с двойным вращением, а второй опорный диск (18) соединен с первым диском и является опорой для множества ступеней в части турбины с односторонним вращением.

В документе US 2747367 раскрыта газовая турбина, включающая в себя многоступенчатый осевой компрессор и турбину. Валы закреплены не консольно. Опорные диски, или компрессоры низкого и высокого давления и турбина, навинчены друг на друга.

Например, на фиг. 3 в указанном документе номером позиции 91 обозначен компрессор низкого давления. Вал 88 установлен в трех подшипниках 30, 128, 140 (см. фиг. 3 и 5). Предусмотрено два соединения 101 и 102 (см. фиг. 3), при этом они описаны (см. столбец 3, строка 46), как вытянутые наружу фланцы 101 и 102, причем роторные диски 92 разделены указанными фланцами.

На фиг. 4 в указанном документе номером позиции 152 обозначен компрессор высокого давления. Вал 182 установлен в трех подшипниках 168, 170, 180 (см. фиг. 3 и 4). Предусмотрено два соединения 160 и 162, при этом они описаны (см. столбец 4, строка 52), как опоры (торцевые крышки) подшипников 160 и 162, причем роторные диски 154 (см. фиг. 4) отделены от опор подшипников.

На фиг. 5 в указанном документе турбина 68 высокого давления содержит один опорный диск, закрепленный на валу 182 компрессора высокого давления, который, в свою очередь, установлен в трех подшипниках 168, 170 и 180 (см. фиг. 3 и 4).

Согласно фиг. 5 указанного документа турбина 74 низкого давления содержит два роторных диска, один из которых закреплен на валу 88, приводящем в действие компрессор низкого давления, а другой - на валу 140. Два диска также соединены друг с другом, так что весь узел установлен в трех подшипниках 30, 128 и 140 (см. фиг. 3 и фиг. 5).

В документе GB 310037 раскрыта турбина Юнгстрема, содержащая две дополнительные осевые ступени на каждую радиальную турбину. Два ротора имеют консольное крепление. Как описано на стр. 2, в строке 8 указанного документа, диск турбины состоит из частей 3, 4 и 5, что показано на фиг. 1. Радиальные ступени 8 и 9 соответственно установлены на частях 3 и 4, и, благодаря тому, что они размещены симметрично относительно друг друга, они не приводят к изменению положения центра тяжести системы. Осевые ступени 10 и 11 (две слева и две справа) обязательно установлены с возможностью симметричного размещения относительно центральной оси машины (см. стр. 1, строку 87 указанного документа, где изложено следующее: «на фиг. 1, А-А обозначает плоскость под прямым углом к геометрической оси 1 вращения турбины, причем турбина является симметричной относительно указанной плоскости»). Кроме того, диски не проходят кольцеобразно, так чтобы обеспечить возможность размещения статора в зазоре между двумя смежными дисками.

В документе US 2430183 раскрыта радиальная турбина двойного вращения, содержащая реактивную турбину с противоположным вращением (диск 5 и 6 на фиг. 1 указанного документа) и активную турбину с противоположным вращением (диск 6 и 10). Крайний диск 10, фактически не имеющий форму диска, приводит к смещению центра тяжести от подшипников валов 3 и 4 и, тем самым, приводит к увеличению момента.

Техническая проблема и сущность изобретения

Техническая проблема, решаемая настоящим изобретением, состоит в том, чтобы создать турбину для циклов ОЦР (ORC), содержащую опорные диски роторных ступеней, консольно размещенные относительно подшипников вала, которая может иметь множество ступеней, даже больше трех, и которая в любом случае характеризуется простотой сборки.

Таким образом, первый аспект настоящего изобретения относится к турбине согласно пункту 1, предназначенной для работы по органическому циклу Ренкина (ОЦР), или, помимо этого, по циклу Калины или циклу водяного пара.

В частности, указанная турбина содержит вал, установленный по меньшей мере в двух подшипниках, и множество осевых ступеней расширения, заданных рядами статорных лопаток, чередующимися с рядами роторных лопаток.

Роторные лопатки удерживаются на соответствующих опорных дисках.

В отличие от традиционных технических решений, один из опорных дисков - здесь и далее именуемый главным опорным диском - напрямую соединен с валом в наружном положении относительно подшипников, то есть, не в промежуточной области между подшипниками, при этом остальные опорные диски закреплены на главном опорном диске, последовательно друг за другом, а не напрямую с валом. Другим словами, предпочтительно только главный опорный диск проходит в направлении оси турбины до тех пор, пока не соприкоснется с валом

Предлагаемое техническое решение обеспечивает возможность сохранения консольной конфигурации турбины, при которой ряд роторных лопаток фактически удерживается на валу хотя и в наружной области относительно подшипников, так что по-прежнему можно предусмотреть множество ступеней, даже, при необходимости, больше трех. Таким образом, турбина может быть предназначена для расширения рабочей текучей среды с резким ростом энтальпии, по аналогии с тем, что получают с помощью традиционных многоступенчатых осевых турбин, которые не имеют консольного крепления, или с помощью двух соединенных осевых турбин, при отсутствии изменений остальных условий.

Как будет подробно рассмотрено далее, консольная конфигурация согласно настоящему изобретению позволяет собирать и разбирать турбину довольно простым способом, как на этапе конструирования, так и во время обслуживания. Если вкратце, опорные диски роторных лопаток могут быть прикреплены друг к другу все сразу или группами, за пределами турбины, для дальнейшей установки «блоками» в спиральную камеру перед установкой валов и соответствующих дисков.

Предпочтительно, по меньшей мере некоторые, если не все, из остальных опорных дисков прикреплены к главному опорному диску и консольно проходят с одной и той же стороны от подшипников, в которых установлен вал. Это позволяет смещать центр тяжести вращающегося участка турбины к подшипникам, удерживающим ее. При увеличении количества опорных дисков, консольно установленных на главном диске, центр тяжести соответственно смещается к системе подшипников, в которых установлен вал.

Например, в документе US 2145886 раскрыта радиальная, а не осевая, турбина, в которой дополнительные ступени не смещают центр тяжести турбины к осевому положению первой ступени, то есть, к подшипникам. Кроме того, второй диск, обозначенный номером 18, главным образом, представляет собой второй крайний участок диска 14, который не участвует в создании достаточного пространства для статора между двумя последовательными дисками.

В документе US 2747367 не раскрыто ни техническое решение, в котором предусмотрен главный опорный диск и другие диски, прикрепленные к нему, ни техническое решение с консольно закрепленным узлом.

Опционально, другие опорные диски прикреплены к главному опорному диску и консольно проходят с противоположной стороны подшипников, в которых установлен вал. Очевидно, что при увеличении количества указанных опорных дисков, центр тяжести вращающейся части турбины имеет тенденцию к смещению от подшипников.

Предпочтительно, все опорные диски, за исключением главного опорного диска, имеют большое центральное отверстие, то есть, они тороидально проходят вокруг центрального отверстия, причем диаметр центрального отверстия больше наружного диаметра вала, так что между каждым кольцом и валом создается расширенный объем. Указанный объем, или зазор, может быть использован для размещения статорных частей опоры уплотнения и подшипников (что позволяет размещать подшипник турбины в положении рядом с центром тяжести ротора) и вставки вала через диски, которые заранее были установлены в спиральную камеру, а также для проведения работ по техническому обслуживанию, для того чтобы обеспечить возможность ввода инструментов, например, контрольно-измерительных приборов.

Предпочтительно, опорные диски скреплены друг с другом болтами, причем главный опорный диск закреплен на валу с помощью соединения, выбранного из группы, включающей в себя: фланцевое соединение, соединение с помощью болтов или резьбовых шпилек, зубчатое зацепление Хирта (Н), коническое соединение, цилиндрическое соединение с шлицевым или шпоночным профилем. Предпочтительно, как объясняется выше, во время этапа сборки один вал может быть вставлен через опорные диски/кольца, которые, в свою очередь, уже вставлены в спиральную камеру турбины, причем подшипники установлены позже для завершения сборки.

В предпочтительном варианте осуществления настоящего изобретения, ряды роторных лопаток, крайние от главного опорного диска на стороне подшипников, представляют собой ряды высокого давления, то есть, где начинается расширение рабочей текучей среды.

В предпочтительном варианте осуществления настоящего изобретения, турбина содержит по меньшей три опорных диска выше по потоку от главного опорного диска и, в случае необходимости, один или более дисков ниже по потоку от последнего и соответствующие ступени расширения рабочей текучей среды.

В другом варианте осуществления турбины, первая ступень расширения рабочей текучей среды представляет собой радиальную ступень центростремительного или центробежного типа в зависимости от того, расширяется ли рабочая текучая среда за счет движения к оси турбины или от нее, соответственно. В данной ситуации, рабочая текучая среда отклоняется для расширения в осевых ступенях, предусмотренных ниже по потоку от первой ступени. Отклонение происходит у так называемых угловых лопаток.

В предпочтительном варианте осуществления настоящего изобретения турбина содержит статорную часть, например, впускную спиральную камеру рабочей текучей среды. Ряды роторных лопаток закреплены на статорной части и чередуются с рядами статорных лопаток. Для облегчения сборки турбины статорная часть ограничивает ступенчатый внутренний объем, в котором ступеньки вырезаны так, чтобы создавать увеличивающиеся диаметры в направлении расширения рабочей текучей среды. Ступеньки статорной части обеспечивают эффективные несущие и опорные поверхности для рядов статорных лопаток, которые могут быть легко прикреплены к ним, даже поочередно.

Предпочтительно, каждый из опорных дисков содержит по меньшей мере один фланцевый участок, консольно вытянутый к фланцевому участку смежного опорного диска для соединения встык. Стыкованные фланцы двух смежных опорных дисков совместно со спиральной камерой ограничивают объем, в котором заключены узлы турбинных лопаток и через который расширяется рабочая текучая среда. Предпочтительно, одно или более сквозных отверстий выполнены во фланцевом участке дисков для обеспечения вытекания любой жидкости, например, рабочей текучей среды в жидком состоянии или смазочного масла. Для ограничения утечек находящейся под давлением рабочей текучей среды в ходе нормальной работы в заданном конструктивном исполнении, в каждом из указанных отверстий может быть установлен запорный клапан, причем указанный клапан выполнен с возможностью:

- закрытия соответствующего отверстия в ходе работы турбины, то есть, при вращении вала, и, тем самым, предотвращения пропускания через него паров рабочей текучей среды,

- открытия отверстия при уменьшении скорости турбины (при ее запуске и остановке), для обеспечения выпуска любой жидкой текучей среды, скопившейся в объеме между фланцами и валом турбины (конденсированной рабочей текучей среды или смазочного масла, вытекшего из механических вращающихся уплотнений, или даже воды, в случае ее наличия).

Очевидно, что для сохранения равновесия диска во время вращения в каждом диске можно предусмотреть больше клапанов, размещенных по окружности на фланцевом участке.

Предпочтительно, каждый клапан содержит:

- запирающий элемент, например, металлический шарик, который может быть вставлен в соответствующее сквозное отверстие, предусмотренное во фланце опорного диска, и

- смещающий упругий элемент, например, пружину, предназначенную для постоянного выталкивания запирающего элемента в положение открытого отверстия. Предварительное натяжение упругого элемента таково, что центробежная сила, приложенная к запирающему элементу, когда ротор достигает заданной скорости, превышает предварительное натяжение упругого элемента, так что отверстие остается в закрытом состоянии в ходе работы турбины, и в открытом состоянии, когда турбина работает при низкой скорости или полностью остановлена.

В качестве альтернативы, каждый клапан содержит сферический запирающий элемент и соответствующий корпус, предпочтительно блок пластин, удерживаемых вместе с помощью винтов и имеющих внутреннюю полость. Корпус является частично открытым по отношению к отверстию, подлежащему перекрытию, так что по меньшей мере часть запирающего элемента может выступать из своего корпуса к отверстию. Упругий опорный элемент консольно поддерживает корпус, например, корпус закреплен на упругом опорном элементе, например, эластомерном листе, закрепленном, в свою очередь, на опорном диске около отверстия. После сгибания упругого элемента, запирающий элемент перекрывает отверстие, тем самым, закрывая его, или удаляется от него, так чтобы последнее оставалось в открытом состоянии.

Заявитель сохраняет право подать выделенную заявку, касающуюся запорного клапана, аналогичного тому, что был раскрыт выше, который может быть использован на опорных дисках в турбинах других типов.

Предпочтительно, в главном опорном диске предусмотрен один или более каналов для выпуска рабочей текучей среды. Такие отверстия обеспечивают возможность прохождения через них рабочей текучей среды, вытекшей из лабиринтных уплотнений, установленных между роторными и статорными лопатками, для выравнивания давления выше по потоку и ниже по потоку от самого диска.

В одном из вариантов осуществления настоящего изобретения, по меньшей мере первая ступень турбины, то есть, первая ступень, через которую протекает текучая среда в направлении ее расширения, представляет собой центростремительную радиальную или центробежную радиальную ступень. Особенно в случае, когда радиальная часть содержит более одной ступени, такое техническое решение имеет еще большее количество ступеней, при этом размеры в направлении оси турбины являются одинаковыми.

Кроме того, применение одной или более центростремительных или центробежных статорных рядов радиального типа обеспечивает преимущество, заключающееся в облегчении применения статоров с регулируемыми лопатками в самых первых рядах, поскольку отдельные лопатки могут вращаться вокруг осей параллельных друг другу (и параллельных валу) и не ориентируются иначе, как в осевых рядах. Для обеспечения указанной функции может быть достаточно установить статор, выполненный с возможностью ориентирования и работающий в качестве клапана, без необходимости реальной целостной ступени.

Предпочтительно, турбина содержит спиральную камеру, а головная часть вала имеет диаметр, который меньше диаметра внутренней спиральной камеры, так что вал может быть вставлен и извлечен за счет его выскальзывания через спиральную камеру.

Что касается уплотнений турбины, то предпочтительно одно из них задано кольцом, окружающим вал и выполненным с возможностью перемещения из выемки, предусмотренной в спиральной камере, для прилегания к соответствующему круговому гнезду в головной части вала, предпочтительно на главном диске, который в указанном случае будет доходить до роторной оси для обеспечения жидкостного уплотнения, или также непосредственно на опорном диске. Указанное техническое решение является особенно предпочтительным для изолирования внутреннего пространства турбины от наружной среды во время этапов обслуживания.

Краткое описание чертежей

Другие признаки настоящего изобретения станут очевидными из нижеследующего описания, приведенного со ссылкой на прилагаемые чертежи, на которых изображено следующее:

- на фиг. 1 схематично в осесимметричном сечении показана турбина согласно первому варианту осуществления настоящего изобретения;

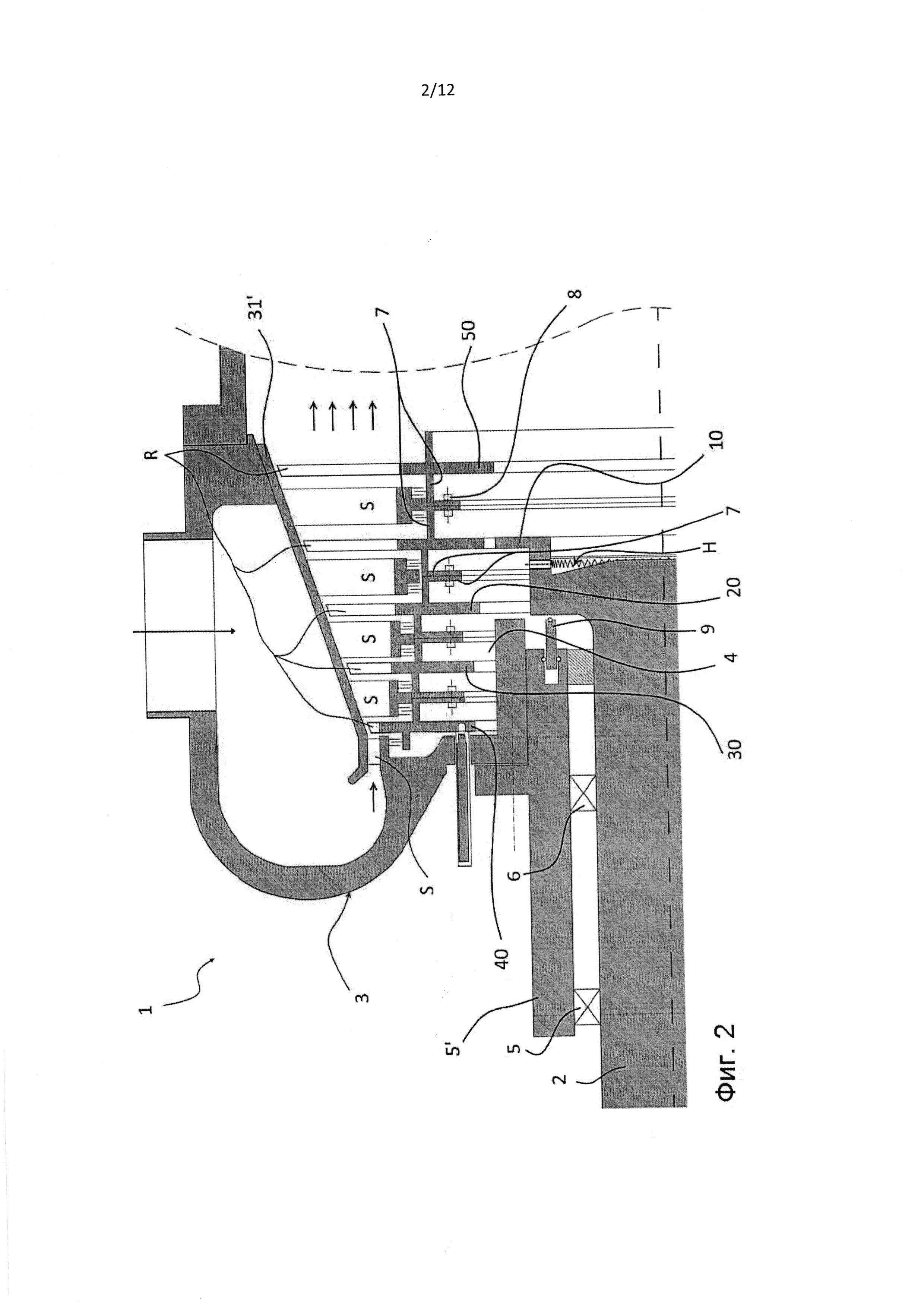

- на фиг. 2 схематично в осесимметричном сечении показана турбина согласно второму варианту осуществления настоящего изобретения;

- на фиг. 3 схематично в осесимметричном сечении показана турбина согласно третьему варианту осуществления настоящего изобретения, в первой конфигурации;

- на фиг. 3А и 3В в увеличенном масштабе показан фрагмент с фиг. 3, в двух различных конфигурациях;

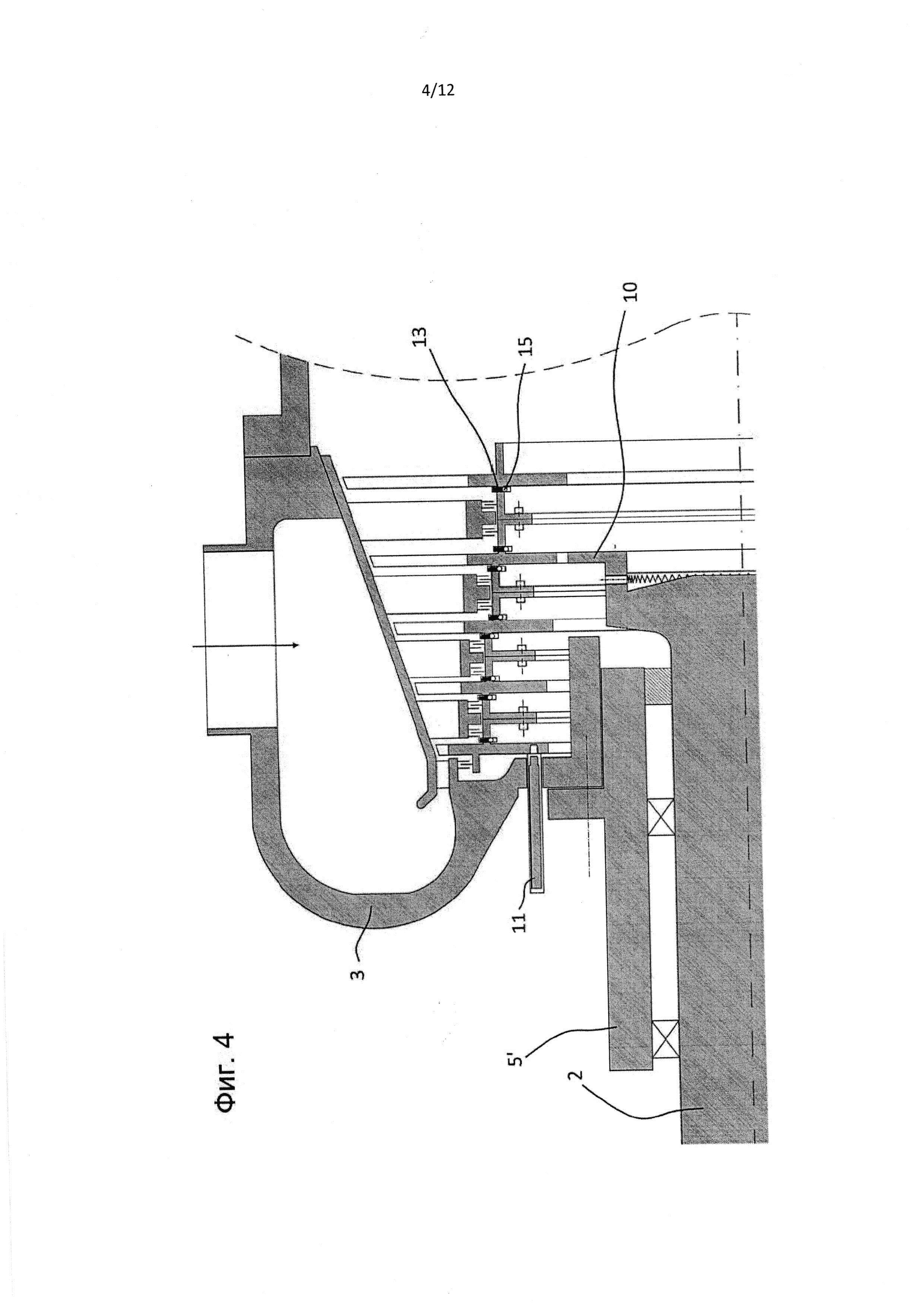

- на фиг. 4 схематично в осесимметричном сечении показана турбина согласно третьему варианту осуществления настоящего изобретения, во второй конфигурации;

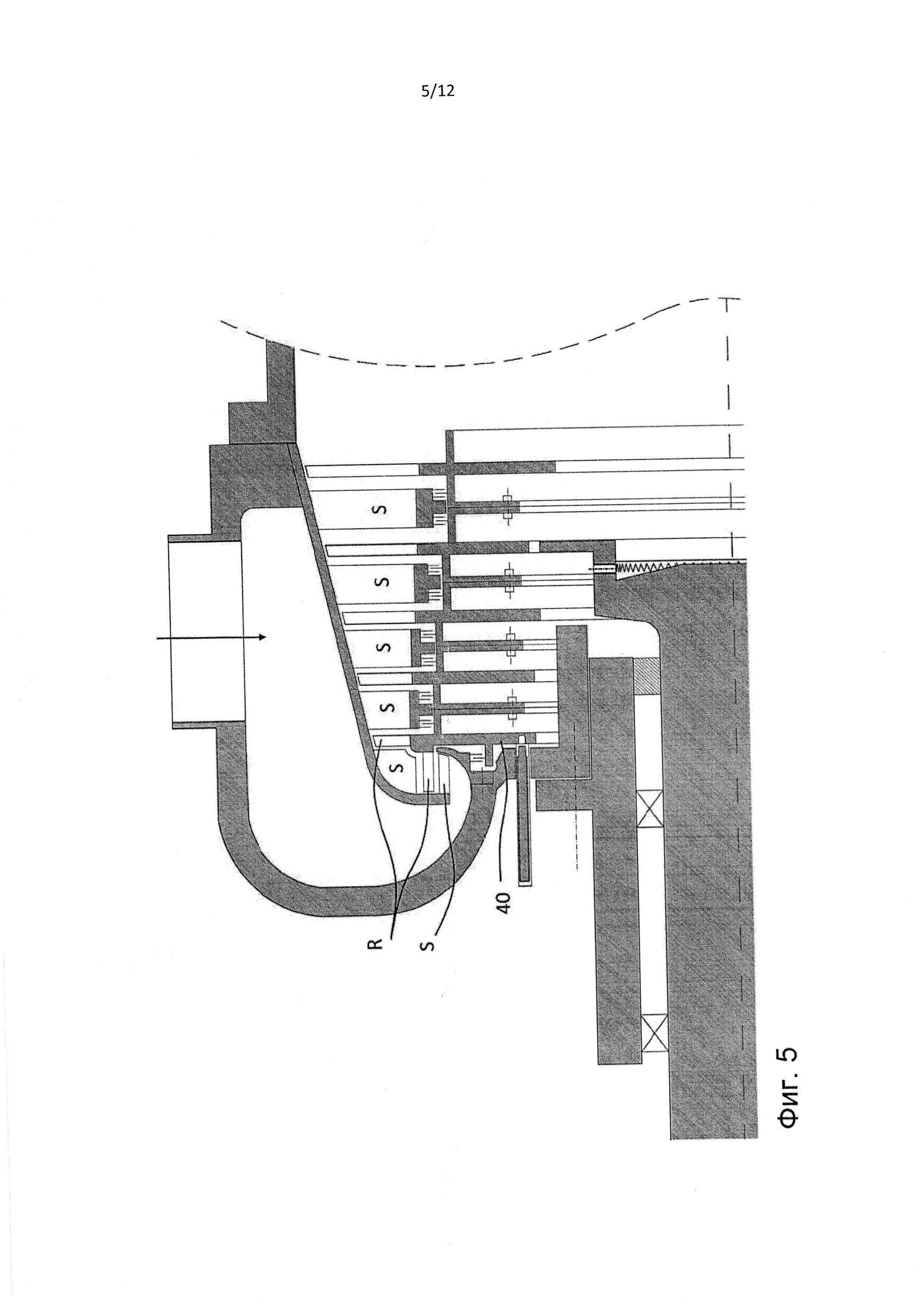

- на фиг. 5 схематично в осесимметричном сечении показана турбина согласно четвертому варианту осуществления настоящего изобретения, оснащенная первой радиальной центробежной ступенью расширения;

- на фиг. 6 схематично в осесимметричном сечении показана турбина согласно пятому варианту осуществления настоящего изобретения;

- на фиг. 7 в увеличенном масштабе показан фрагмент с фиг. 6;

- на фиг. 8 схематично в осесимметричном сечении показана турбина согласно шестому варианту осуществления настоящего изобретения;

- на фиг. 9 схематично в осесимметричном сечении показана турбина согласно седьмому варианту осуществления настоящего изобретения, оснащенная первой радиальной центростремительной ступенью расширения;

- на фиг. 10 схематично в осесимметричном сечении показана турбина согласно восьмому варианту осуществления настоящего изобретения, оснащенная ступенчатой спиральной камерой;

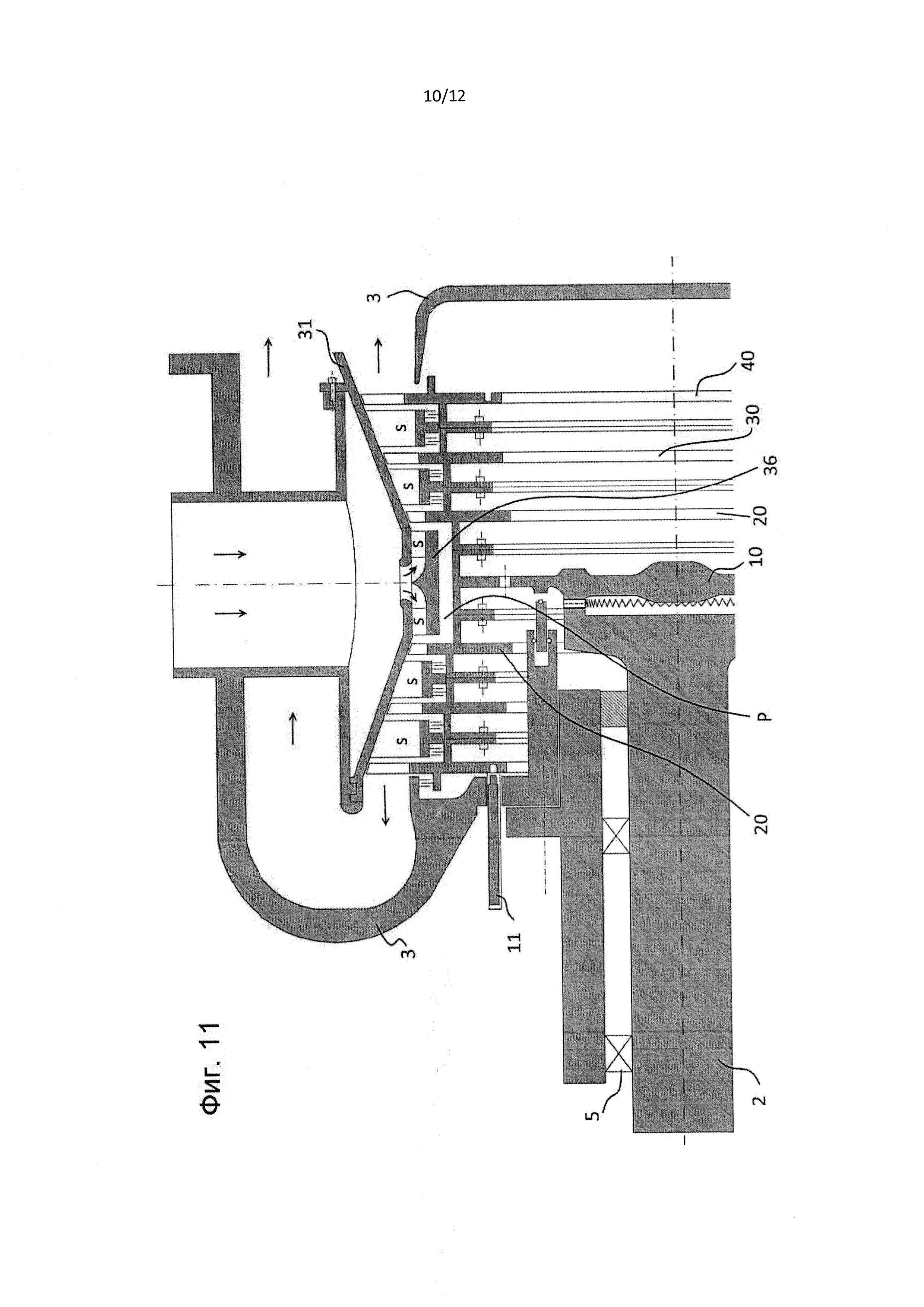

- на фиг. 11 схематично в осесимметричном сечении показана турбина согласно девятому варианту осуществления настоящего изобретения, двухпоточного типа;

- на фиг. 12 схематично в осесимметричном сечении показана турбина согласно десятому варианту осуществления настоящего изобретения, двухпоточного типа;

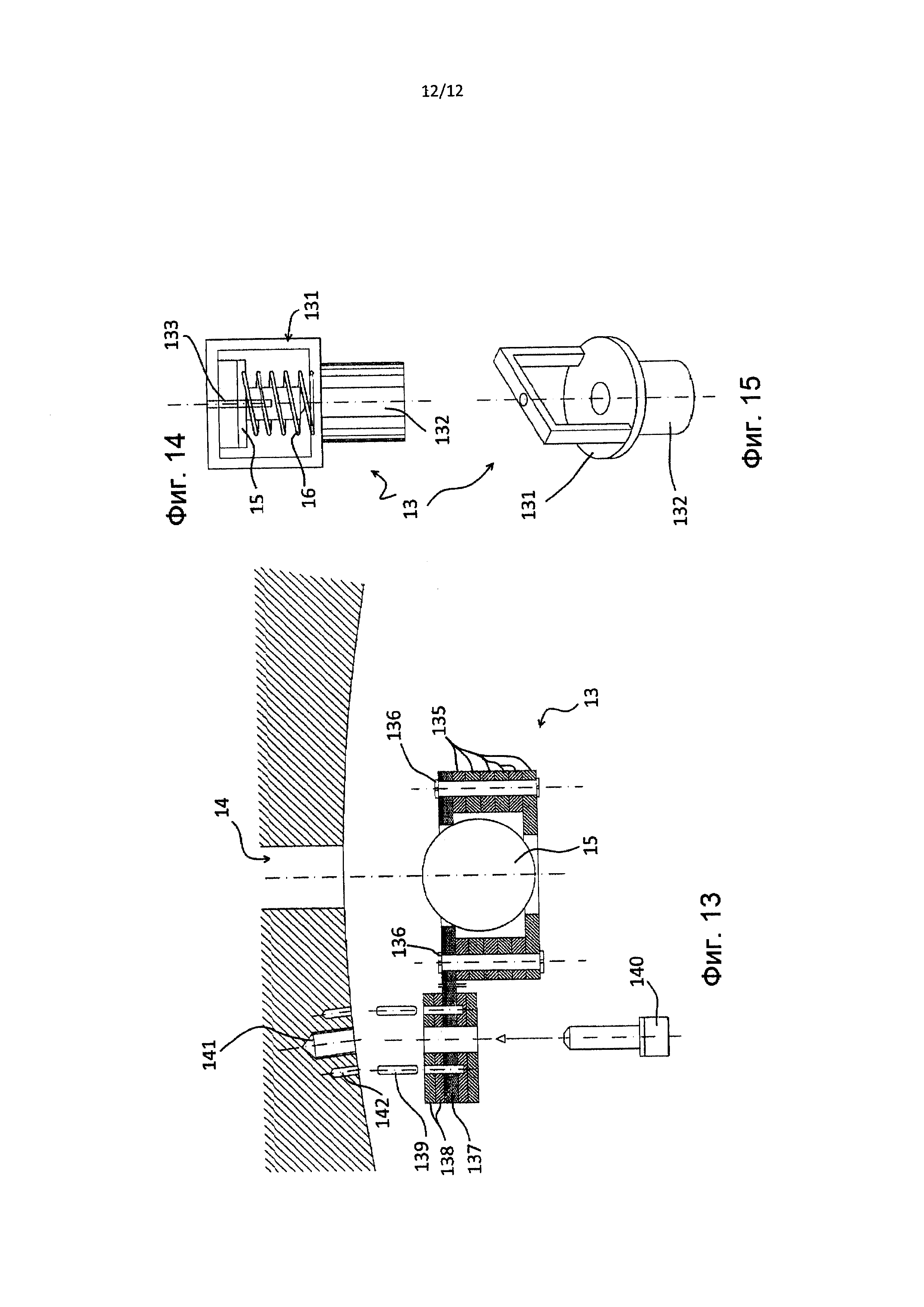

- на фиг. 13 схематично в сечении показан клапан, используемый в предлагаемой турбине, согласно первому варианту осуществления настоящего изобретения;

- на фиг. 14 схематично в сечении показан клапан, используемый в предлагаемой турбине, согласно второму варианту осуществления настоящего изобретения;

- на фиг. 15 в аксонометрии показан элемент клапана, представленного на фиг. 14.

Осуществление изобретения

На фиг. 1 показана турбина 1 согласно первому варианту осуществления настоящего изобретения, содержащая вал 2, спиральную камеру 3 для введения рабочей текучей среды, подлежащей расширению, и выпуска расширенной рабочей текучей среды, и множество ступеней расширения, которые, в свою очередь, заданы рядами статорных лопаток S, чередующихся с рядами роторных лопаток R.

На фиг. 1 крайние слева ступени представляют собой ступени высокого давления, а крайние справа ступени представляют собой ступени низкого давления.

Роторные лопатки удерживаются опорными дисками, обозначенными номерами позиций 10, 20, 30, 40 и 50. Вал 2 установлен в подшипниках 5 и 6.

Для дальнейшего описания следует отметить, что под спиральной камерой 3 обычно понимают неподвижные опорные элементы турбины 1. Как ясно специалисту в данной области техники, спиральная камера 3 может быть выполнена из нескольких элементов.

Следует также отметить, что на прилагаемых чертежах, лабиринтные уплотнения показаны лишь схематично. Фактически, для закрепления деталей, которые будут описаны далее, часто имеющих различные диаметры, необходимо предусмотреть лабиринтные уплотнения, заданные поверхностями, имеющими различные диаметры.

Статорные лопатки прикреплены к спиральной камере 3 и, соответственно, являются неподвижными, при этом роторные лопатки должны вращаться как одно целое с валом 2. Это обеспечивается за счет особого размещения опорных дисков 10-50, которое позволяет получить консольную конфигурацию турбины 1.

Только один из опорных дисков, для упрощения именуемый главным опорным диском 10, напрямую соединен с валом 2 - и в случае, проиллюстрированном на чертеже, соединен посредством зубчатого зацепления Хирта (Н) - при этом остальные опорные диски 20-50 соединены с главным диском 10, а не напрямую с валом 2, то есть, они не касаются его.

В частности, как можно видеть в сечении на фиг. 1, фактически опорные диски 40, 30 и 20, размещенные выше по потоку от главного диска 10, и диск 50, размещенный ниже по потоку от диска 10, представляют собой кольца, которые имеют ограниченную радиальную протяженность, то есть, они не проходят до зоны, окружающей вал 2.

Между кольцами 40, 30, 20, 10 и валом 2 остается объем или зазор 4. Зазор 4 используется для размещения статорных частей опоры уплотнения 5' и подшипников 5 и 6, что позволяет проектировать турбину с центром тяжести, смещенным к подшипникам, то есть левее относительно главного опорного диска 10, и для установки вала 2 турбины через диски 20, 30 и 40, заранее установленные в спиральную камеру 3, и для обеспечения возможности ввода инструментов для технического обслуживания.

На практике, каждый из опорных дисков 10-50 имеет фланцевый участок 7, консольно вытянутый в осевом направлении для обеспечения соединения встык с фланцевым участком 7 смежного диска. В проиллюстрированном на фигуре примере фланцевые участки 7 скреплены друг с другом с помощью болтов 8, так чтобы формировать блок опорных дисков 10-50, вращающихся как одно целое с валом 2.

Очевидно, что болты 8 размещены по окружности вдоль фланцевых участков 7. В области между двумя болтами фланцевый участок может быть предусмотрен для облегчения соответствующего диска и уменьшения эффекта снижения нагрузки на болт из-за наличия интенсивного тангенциального растягивающего напряжения, которое вызывает сужение диска, относительно значения коэффициента Пуассона материала.

Предлагаемое техническое решение обеспечивает преимущество, которое заключается в возможности размещения большего количества ступеней расширения выше по потоку от главного опорного диска 10, так что указанные ступени лишь консольно опираются на главной диск 10, а не напрямую на вал. Диски 20-40 и 50 не напрямую закреплены на валу 2, наоборот, единственное предусмотренное соединение обеспечивается опорным диском 10 у головной части вала 2, в любом случае за пределами подшипников 5 и 6.

Таким образом, заметно упрощаются операции сборки турбины 1, которые могут быть выполнены двумя способами.

Согласно первому варианту, вал 2 вставляют через диски 10-50, заранее размещенные в спиральной камере 3, то есть, вал 2 может быть последним элементом, вставляемым в нее с соответствующими подшипниками 5 и 6 (если смотреть на чертежи слева направо).

Согласно второму варианту, вал 2 и диски 10-50 предварительно собирают за пределами спиральной камеры 3, для образования блока, который затем подлежит вставке в спиральную камеру 3 за одно действие (если смотреть на чертежи справа налево). Впоследствии механическое уплотнение и подшипники 5 и 6 затем вставляются за счет скользящего перемещения указанных элементов по самому валу с конца, противоположного главному диску 10.

Хотя ступени выше по потоку от диска 10 имеют консольную конфигурацию, центр тяжести узла вращающихся элементов по-прежнему ближе к подшипникам 6 или даже между подшипниками 5 и 6, вследствие того, что некоторые части спиральной камеры 3 могут быть размещены 4 в зазоре, оставленном благодаря кольцеобразной форме роторных дисков 20, 30 и 40. Это важный фактор для уменьшения гибкости узла вал/ротор, который позволяет обеспечить «жесткую» работу системы, то есть, первая критическая скорость изгибания является достаточно высокой, так, что она значительно превышает скорость вращения турбины. Очевидно, если проектировщик предусматривает несколько дисков ниже по потоку от главного опорного диска 10 (справа от диска 10 на фиг. 1), центр тяжести имеет тенденцию к смещению от области подшипников 5, 6 (момент увеличивается, система становится более гибкой, первая критическая скорость изгибания уменьшается). При условии, что общее количество дисков, соответствующая геометрия и массовые характеристики равны, при увеличении количества дисков, консольно установленных относительно системы подшипников 5 и 6, положение центра тяжести вращающихся масс приближается к системе подшипников 5 и 6, тем самым, приводя к увеличению собственной частоты изгибания системы ротор/подшипники. Изменение положения центра тяжести также приводит к изменению значения момента инерции относительно барицентрических осей, перпендикулярных к оси вращения. Значение указанного элемента влияет на собственную частоту и должно учитываться в соответствии с вычислительными методами, известными из уровня техники.

Кроме того, для минимизации консольной массы и, соответственно, максимизации значения первой критической скорости изгибания узла вал/опорный диск, проектировщик может также решить использовать для изготовления лопаток и/или опорных дисков более легкие материалы по сравнению со сплавами железа, например, алюминий или титан.

Если необходимо выполнить техническое обслуживание, требующее разборки механического уплотнения, во время остановки работы турбины, то можно управлять уплотнительным кольцом 9, показанным на фиг. 2, путем обеспечения его перемещения из соответствующего гнезда в спиральной камере 3, так, чтобы перевести его в положение, в котором оно прилегает к головной части вала 2. Временное уплотнение позволяет удерживать внутреннее пространство турбины 1 изолированным от внешней среды во время внепланового технического обслуживания и, таким образом, предотвращать поступление воздуха в турбину снаружи или, наоборот, утечку рабочей текучей среды наружу, в зависимости от давления внутри остановленной турбины.

В качестве альтернативы, может быть предусмотрено кольцевое уплотнение, перемещающееся по большему диаметру, причем, находясь в выдвинутом положении, указанное уплотнение прилегает к одному из опорных дисков ротора (предпочтительно главному диску). В указанном случае вал 2 может выйти из зубчатого зацепления Хирта, не нарушая при этом уплотнения. В еще одной предпочтительной конфигурации, может быть предусмотрено два уплотнительных кольца 9, одно из которых прилегает к валу 2, а другое - прилегает к главному опорному диску, соответственно. В указанном случае, первое кольцо применяется в качестве часто используемого кольца, которое подлежит использованию, если турбина в текущий момент времени остановлена, и предпочтительно оснащено эластомерными уплотнительными прокладками, причем второе кольцо будет применяться редко, в случае возникновения непредвиденных ситуаций, требующих разборки вала 2 и узла 5, 5', 6 подшипник/втулка корпуса. Благодаря двойному кольцу, можно, помимо прочего, менять эластомерную прокладку внутреннего уплотнения. Вал 2 может быть соединен с главным диском, имеющим зубья зацепления Хирта, с помощью болтов (показанных с соответствующей осью симметрии) или посредством стяжных шпилек 70, как показано на фиг. 6 и 7, для обеспечения предпочтительно гидравлической нагрузки. К стяжным шпилькам 70 может быть обеспечен доступ со стороны подшипников 5 и 6, причем каждая из них содержит круговую гайку 71, шестигранное углубление 72, центрирующий цилиндр 73 и резьбовой элемент 74, который сцепляется с соответствующим отверстием в главном опорном диске 10.

Указанная операция облегчается благодаря использованию крепежной системы, которая обеспечивает крепление с помощью стяжных шпилек 11, перемещаемых для блокировки опорных дисков 10-50 и предотвращения их вращения. Стяжные шпильки 11 могут быть вставлены в резьбовые отверстия 41, выполненные в опорном диске 40. Предпочтительно, каждая стяжная шпилька 11 имеет свое собственное уплотнение для предотвращения утечки рабочей текучей среды за пределы турбины через гнездо самой стяжной шпильки 11.

После вставки в соответствующие отверстия 41, стяжные шпильки 11 фиксируются в спиральной камере 3, удерживая опорные диски 10-50 в зафиксированном состоянии относительно спиральной камеры 3 и обеспечивая примыкание кольца 9 к головной части вала 2 или главному диску 10 для получения уплотнения во время этапов технического обслуживания.

Обратимся снова к сборке турбины 1 со ссылкой на предпочтительный вариант осуществления, показанный на фиг. 2, из которой видна возможность формирования блока компонентов, как будет раскрыто далее. Предварительная сборка осуществляется за пределами спиральной камеры 3, в соответствии с нижеследующей последовательностью:

a. первый статор S крайний слева;

b. ротор R на опорном диске 40;

c. второй статор S;

d. второй ротор R на опорном диске 30, путем соединения дисков 30 и 40 с помощью болтов 8 на противоположных фланцевых поверхностях 7;

e. третий статор S;

f. третий ротор R на опорном диске 20, путем соединения дисков 20 и 30 с помощью болтов 8 на противоположных фланцевых поверхностях 7;

g. четвертый статор S;

h. четвертый ротор R на опорном диске 10, путем соединения дисков 10 и 20 с помощью болтов 8 на противоположных фланцевых поверхностях 7;

i. пятый статор S;

j. пятый ротор R на опорном диске 50, путем соединения дисков 10 и 50 с помощью болтов 8 на противоположных фланцевых поверхностях 7, и так далее, если предусмотрено большее количество ступеней.

Статоры S закреплены на участке 31' спиральной камеры 3 с помощью винтов, или с помощью других известных технологий, например, за счет зацепления лопаток в специальных канавках, предусмотренных в спиральной камере 3.

Такой предварительно собранный блок компонентов затем вставляют в спиральную камеру 3. На данном этапе, вал 2 вставляют через сами диски 20-50 и вдоль предусмотренной траектории, после чего размещают подшипники 5 и 6 и удерживают их в заданной позиции с помощью распорок (не показаны).

В главном опорном диске 10 предусмотрено одно или более сквозных отверстий 12 для обеспечения выравнивания давлений между участками выше по потоку и ниже по потоку от самого диска 10.

На фиг. 3 показана турбина 1 согласно третьему варианту осуществления настоящего изобретения, которая отличается от той, что представлена на фиг. 2, тем, что она имеет запорные клапаны 13, размещенные на фланцах 7 дисков 10-50. В частности, фланцы 7 дисков 10-50 перфорированы, то есть, в них по окружности выполнено множество сквозных отверстий 14. Каждое из сквозных отверстий 14 перекрывается клапаном 13.

Клапаны 13 содержат запирающий элемент 15 для перекрытия соответствующего отверстия 14; в проиллюстрированном на чертежах примере он представляет собой металлический шарик 15. Пружина 16 выталкивает запирающий элемент 15 из отверстия 14 для открытия прохода. Сила упругости пружины 16 противодействует центробежной силе, действующей на шарик 15 во время вращения дисков 10-50. Предварительное натяжение пружины 16 выбирают специально так, что когда турбина 1 работает со скоростью, равной или выше заданной промежуточной скорости, отверстия 14 остаются в закрытом состоянии.

Наоборот, запорные клапаны 13 автоматически открывают отверстия 14, когда турбина вращается со скоростью, которая меньше указанной промежуточной скорости, для обеспечения выпуска рабочей текучей среды в жидком состоянии, которая может находиться в зазоре 4, или для выпуска смазочного масла, которое может вытекать из вращающегося уплотнения турбины.

В частности, на фиг. 3 и фиг. 3В турбина остановлена, причем клапаны 13 открыты (стяжная шпилька 11 зацепляется в диске 40 и блокирует его). На фиг. 3А и 4 клапаны 13 закрыты (турбина вращается со скоростью, превышающей промежуточную скорость или равной номинальной скорости).

На фиг. 4 показана турбина, такая же что и на фиг. 3, но с закрытыми клапанами 13.

На фиг. 5 показана турбина 1 согласно четвертому варианту осуществления настоящего изобретения, которая отличается от предшествующих вариантов тем, что первая ступень расширения является центробежной радиальной, а вторая ступень содержит ряд угловых статорных лопаток, которые отклоняют поток в осевом направлении. Остальные ступени являются осевыми, как и в ранее раскрытых вариантах осуществления.

В частности, путем добавления по меньшей мере одного узла радиальных статорных лопаток, можно составить систему для изменения или перекрытия потока, например, систему с регулируемыми лопатками, тем самым, уменьшая затраты по сравнению с системами с осевыми статорными лопатками.

На фиг. 6 показан вариант осуществления с цельным валом 2. Вал 2 соединен с главным опорным диском 10 с помощью зубчатого зацепления Хирта и множества стяжных шпилек 70, которые показаны в увеличенном масштабе на фиг. 7. Турбина содержит уплотнительное кольцо 9', перемещаемое от спиральной камеры 3 и имеющее больший диаметр по сравнению с кольцом 9, показанным на фиг. 2. Кольцо 9' прилегает к главному опорному диску 10 для обеспечения уплотнения.

В одном из вариантов осуществления турбины, не показанном на прилагаемых чертежах, оба перемещаемых уплотнения 9 и 9' могут быть использованы поочередно, или совместно, для выполнения технического обслуживания.

На фиг. 8 показан вариант осуществления настоящего изобретения с полым валом 2. Стяжная шпилька 2 размещена в указанном валу и привинчена к главному опорному диску 10. Данное решение является альтернативой решению, в котором блокировка происходит посредством зубчатого зацепления Хирта.

На фиг. 9 показан еще один вариант осуществления настоящего изобретения, в котором первая ступень расширения является центростремительной радиальной. В данном случае угловые лопатки представляют собой роторные лопатки, опирающиеся на диск 40.

На фиг. 10 показан еще один вариант осуществления настоящего изобретения, в котором спиральная камера 3 содержит рифленое, то есть, ступенчатое внутреннее кольцо 31. Каждый из рядов статорных лопаток S закреплен на соответствующем соединительном кольце 32-35, подлежащем соединению с рифленым внутренним кольцом 31.

На практике, соединительные кольца 32-35 могут быть один за другим последовательно закреплены винтами на рифленом внутреннем кольце 31 на соответствующей его ступеньке. Скрепление винтами осуществляют снаружи турбины, после чего, наконец, в спиральную камеру 3 вставляют кольцо 31 со статорными рядами S, опорные диски 10-50 и ротор R и закрепляют указанные элементы в спиральной камере 3.

Предварительно собранный блок, состоящий из кольца 31 со статорными рядами S, опорных дисков 10-50 и роторных рядов R, может быть просто с помощью винтов прикреплен к спиральной камере 3.

На фиг. 11 показана турбина 1 согласно другому варианту осуществления настоящего изобретения, отличающаяся тем, что относится к двухпоточному типу. Впуск рабочей текучей среды предпочтительно происходит у срединной плоскости главного опорного диска 10. Номером позиции 36 обозначено кольцо, соединяемое с внутренним кольцом 31 спиральной камеры. Кольцо 31 закреплено справа налево, а далее с помощью болтов привинчено к спиральной камере 3. Соединительное кольцо 36 содержит два симметричных разделенных статорных ряда S, которые отклоняют поток рабочей текучей среды с противоположных сторон. Остальные статорные S и роторные R ряды чередуются симметрично зеркально относительно главного опорного диска 10. Между кольцом 36 и опорными дисками 10 и 20 предусмотрен проход Р для предотвращения нарушений равенства давления. Благодаря этому центр тяжести роторной части турбины может находиться точно на главном опорном диске 10.

На фиг. 12 показана турбина в соответствии с десятым вариантом осуществления настоящего изобретения, аналогичная турбинам согласно предыдущим вариантам, но с тем отличием, что за первым статорным рядом S, в который входит рабочая текучая среда, предусмотрены два зеркальных роторных ряда R, которые отклоняют поток в осевом направлении, на противоположных сторонах. Оба из указанных роторных рядов R опираются на главный опорный диск 10.

Схема сборки турбин, показанных на фиг. 11 и 12, аналогична описанным для других вариантов осуществления настоящего изобретения.

На фиг. 14 и 15 представлены возможные конфигурации запорных клапанов 13, имеющих корпус 131, в котором установлен запирающий элемент 15, например, цилиндр, имеющий сферический конец, выполненный с возможностью скольжения в радиальном направлении на опорном штифте 133, и которому противодействует пружина 16. Запирающий элемент 15 выполнен с возможностью движения в радиальном направлении для перекрытия или освобождения отверстия 14, предусмотренного во фланцевом участке 7 соответствующего опорного диска 10-50. Корпус 131 имеет резьбовой участок 132, ввинчиваемый в отверстие 14.

Дополнительный вариант осуществления запорного клапана 13 показан на фиг. 13. Запирающий шарик 15 установлен внутри блока пластин 135, удерживаемых вместе с помощью заклепок 136 или винтов. Шарик 15 может свободно перемещаться, имея люфт внутри пространства, образованного блоком пластин 135, благодаря чему, во время действия центробежной силы, толкающей его к отверстию 14, он может быть вставлен в указанное отверстие. Тонкая пластина 137 упруго удерживает узел 135 пластин и шарик 15. Пластины 138 выступают в качестве распорок. Заклепки 139 имеют центрирующую функцию для крепежного винта 140 в соответствующем отверстии 142 (для заклепок) и 141 для винта 140.

На фиг. 13 показан клапан, не установленный на соответствующем валу. Когда турбина вращается с низкой скоростью по сравнению с (заданной выше) промежуточной скоростью, пластинчатая пружина 137 и распорки 138 удерживают шарик 15 в стороне от отверстия 14. При увеличении скорости, пластинчатая пружина 137 сгибается и запирающий шарик 15 прилегает к отверстию 14, тем самым, закрывая его. Проектировщик может изменить упругость пружины 137 и 16 вместе с массой подвижной системы, для определения значения промежуточной скорости, с которой работает сам клапан.

Реферат

Настоящее изобретение относится турбине, предназначенной для работы по органическому циклу Ренкина (ОЦР). Турбина содержит вал, установленный по меньшей мере в двух подшипниках, и множество осевых ступеней расширения, заданных рядами статорных лопаток, чередующимися с рядами роторных лопаток. Роторные лопатки удерживаются на соответствующих опорных дисках. Главный опорный диск напрямую соединен с валом в наружном положении относительно подшипников, при этом остальные опорные диски закреплены на главном опорном диске, последовательно друг за другом, а не напрямую с валом. Предлагаемое техническое решение обеспечивает получение консольной конфигурации турбины с множеством ступеней, при необходимости даже больше трех. Турбина позволяет расширять рабочую текучую среду с резким ростом энтальпии, по аналогии с тем, что получают с помощью традиционных многоступенчатых осевых турбин, которые не имеют консольную конфигурацию, или с помощью двух соединенных осевых турбин, при неизменных остальных условиях. Некоторые из остальных опорных дисков закреплены на главном опорном диске и консольно проходят с одной и той же стороны подшипников, в которых установлен вал, так что центр тяжести роторной части турбины дальше смещен к подшипникам. Консольная конфигурация согласно настоящему изобретению позволяет собирать и разбирать турбину довольно простым способом, как на этапе конструирования, так и во время обслуживания. 2 н. и 18 з.п. ф-лы, 17 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ и устройство для преобразования тепловой энергии в электричество, теплоту повышенного потенциала и холод

Авиационный газотурбинный двигатель, имеющий турбины низкого давления со встречным вращением и регулируемым делением крутящего момента, а также вспомогательный компрессор позади встречно вращающихся вентиляторов

Комментарии