Снижение нагрузки от осевого усилия в турбокомпрессоре - RU2718397C2

Код документа: RU2718397C2

Чертежи

Описание

Область техники

Настоящее раскрытие в целом относится к способам и системам для регулирования осевой нагрузки в турбокомпрессоре.

Уровень техники и раскрытие изобретения

Работа системы турбокомпрессора обеспечивает возможность увеличения выработки мощности двигателем внутреннего сгорания. Турбокомпрессор обычно содержит турбинное колесо и компрессорное колесо, установленные на общем турбинном валу. Во время работы отработавшие газы, удаляемые из выпускного коллектора двигателя внутреннего сгорания, приводят в действие турбинное колесо, с относительно высокой частотой вращающее турбинный вал, а также систему упорных подшипников в центральном корпусе системы турбокомпрессора. Далее, данный вращательный момент и поток приточного воздуха вращают указанное компрессорное колесо. Компрессор сжимает приточный воздух и подает сжатый воздух под давлением наддува на впуск двигателя внутреннего сгорания, увеличивая плотность воздуха заряда и, тем самым, величину мощности, которую может выработать двигатель.

Однако авторы настоящего изобретения выявили ряд недостатков вышеописанной системы турбокомпрессора. На турбинный вал действует осевая нагрузка от давления, прилагаемого к передним и задним поверхностям компрессора и турбины. Задние поверхности компрессора и турбины создают максимальное осевое давление, в результате чего возникает осевая нагрузка на вал, и возрастают потери на трение в контактных уплотнениях и соответствующей системе упорных подшипников, что приводит к сокращению срока службы и КПД турбокомпрессора. Осевая нагрузка может быть особенно неуравновешенной в системах турбокомпрессоров, содержащих осевые турбины или электродвигатель для приведения в действие компрессора.

С учетом вышесказанного, в настоящей заявке предложена система турбокомпрессора для как минимум частичного преодоления недостатка, состоящего в образовании высокого давления на задних поверхностях турбинных колес, могущего создавать чрезмерную нагрузку от осевого усилия на турбинном валу, приводящую к паразитным потерям в относящейся с нему системе упорных подшипников. В одном примере система турбокомпрессора содержит центробежный компрессор, содержащий рабочее колесо с множеством радиально расходящихся лопаток, соединенных с неполным задним диском. Компрессор с неполным задним диском содержит множество вырезных секций. Каждая вырезная секция расположена между двумя соответствующими радиально расходящимися лопатками на наружной окружности рабочего колеса. Компрессор установлен на валу и соединен с приводом, установленном на том же валу.

Таким образом, происходит рассеивание высокого давления на задней поверхности компрессора через вырезные секции с задней поверхности компрессора на переднюю поверхность компрессора, снижая нагрузку от осевого усилия на валу.

В еще одном примере вышеописанная система турбокомпрессора может представлять собой регенеративную систему турбокомпрессора, содержащую турбонасос с расположением рабочих колес «спина к спине», в котором задняя поверхность первого рабочего колеса обращена к задней поверхности второго рабочего колеса, гидравлическую турбину, компрессор и турбину, установленные на общем валу. Регенеративная система турбокомпрессора может создавать осевую нагрузку, подвергая близлежащие уплотнения воздействию высокого давления, а включенный в ее состав турбонасос с расположением рабочих колес «спина к спине» может служить для создания уравновешенной осевой нагрузки на вал.

Следует понимать, что вышеприведенное краткое описание служит лишь для ознакомления в простой форме с некоторыми концепциями, которые далее будут раскрыты подробно в разделе «Осуществление изобретения». Это описание не предназначено для обозначения ключевых или существенных отличительных признаков заявленного предмета изобретения, объем которого уникально определен формулой изобретения, приведенной после раздела «Осуществление изобретения». Заявляемый предмет изобретения также не ограничивается вариантами осуществления, устраняющими недостатки, указанные выше или в любой другой части настоящей заявки.

Краткое описание Фигур чертежей

На ФИГ. 1 изображена система турбокомпрессора двигателя.

На ФИГ. 2 показано распределение усилий в системе турбокомпрессора, участвующих в создании нагрузки от осевого усилия на турбинный вал.

ФИГ. 3 представляет собой вид в аксонометрии рабочего колеса с неполным задним диском.

На ФИГ. 4 представлен С-образный вырез рядом с выходом рабочего колеса.

На ФИГ. 5 показана нагрузка от осевого усилия, создаваемая компрессором с неполным задним диском в комбинации с осевой турбиной, установленными на турбинном валу.

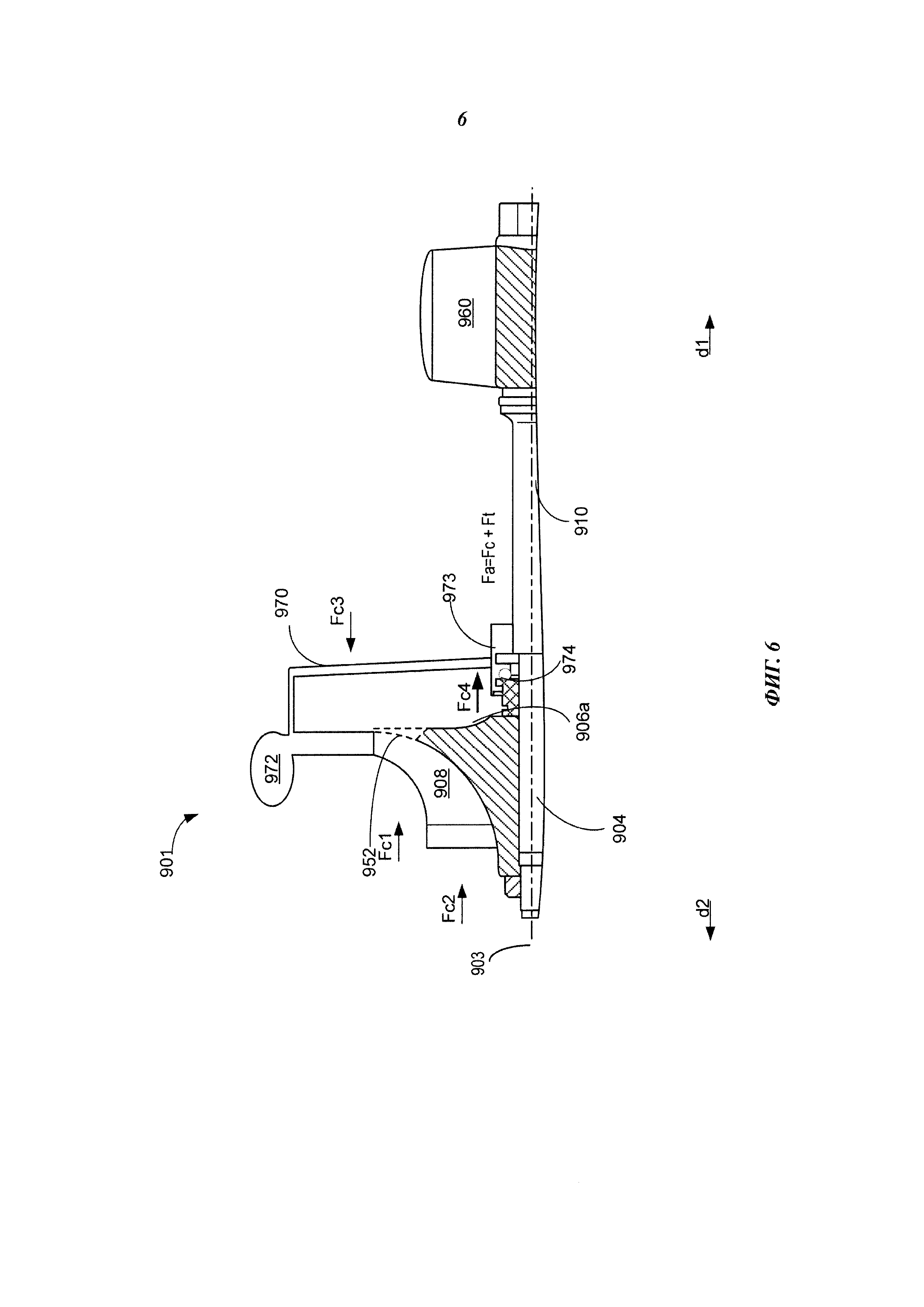

На ФИГ. 6 представлена нагрузка от осевого усилия, создаваемая осевой турбиной и турбокомпрессором с неполным задним диском с присоединенной вспомогательной полостью.

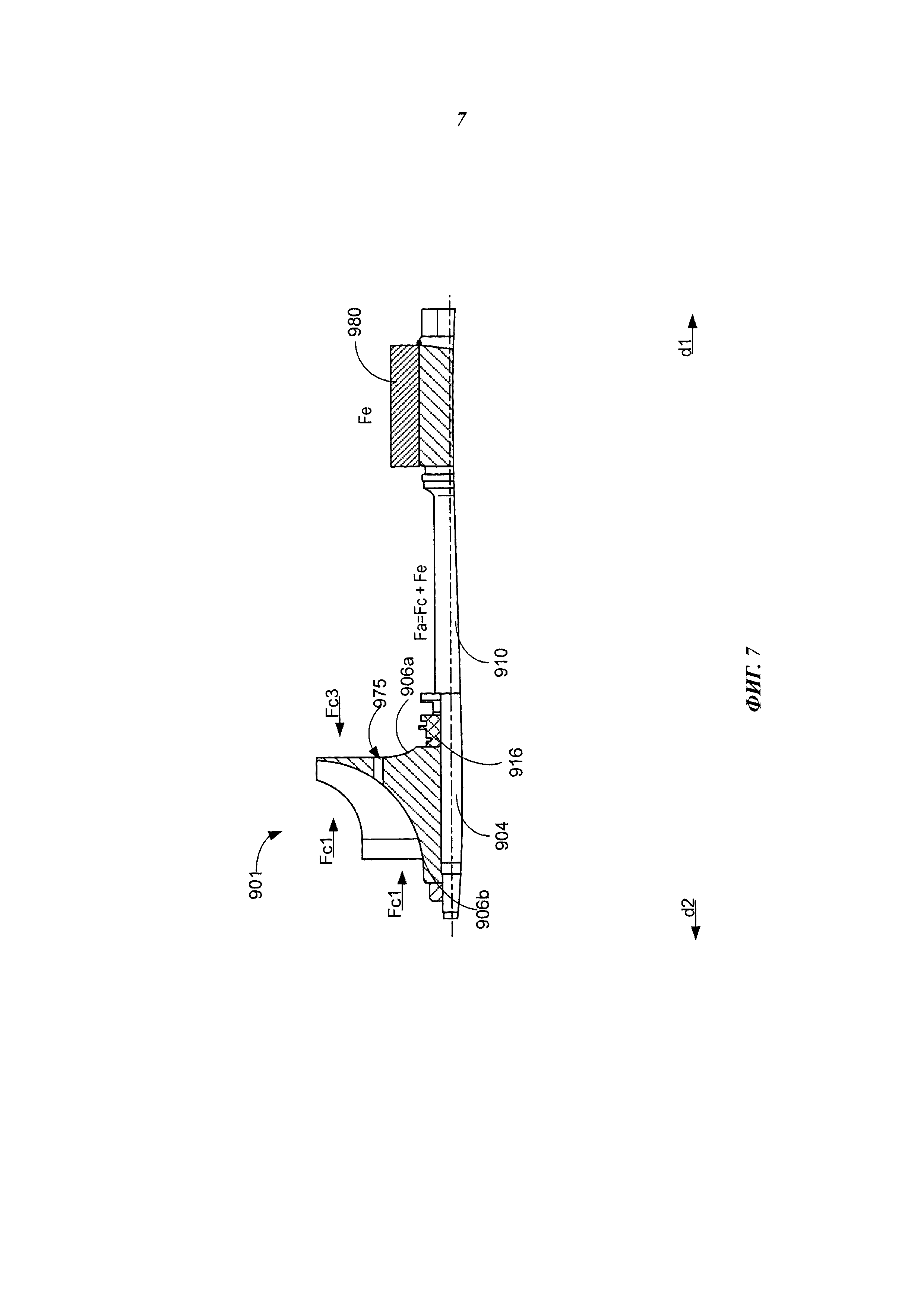

ФИГ. 7 иллюстрирует нагрузку от осевого усилия, создаваемую электрическим нагнетателем совместно с рабочим колесом с отверстиями для рассеивания усилия, развиваемого на задней поверхности рабочего колеса.

На ФИГ. 8 представлена система турбокомпрессора с дополнительным насосом и турбинным колесом, установленными на турбинном валу.

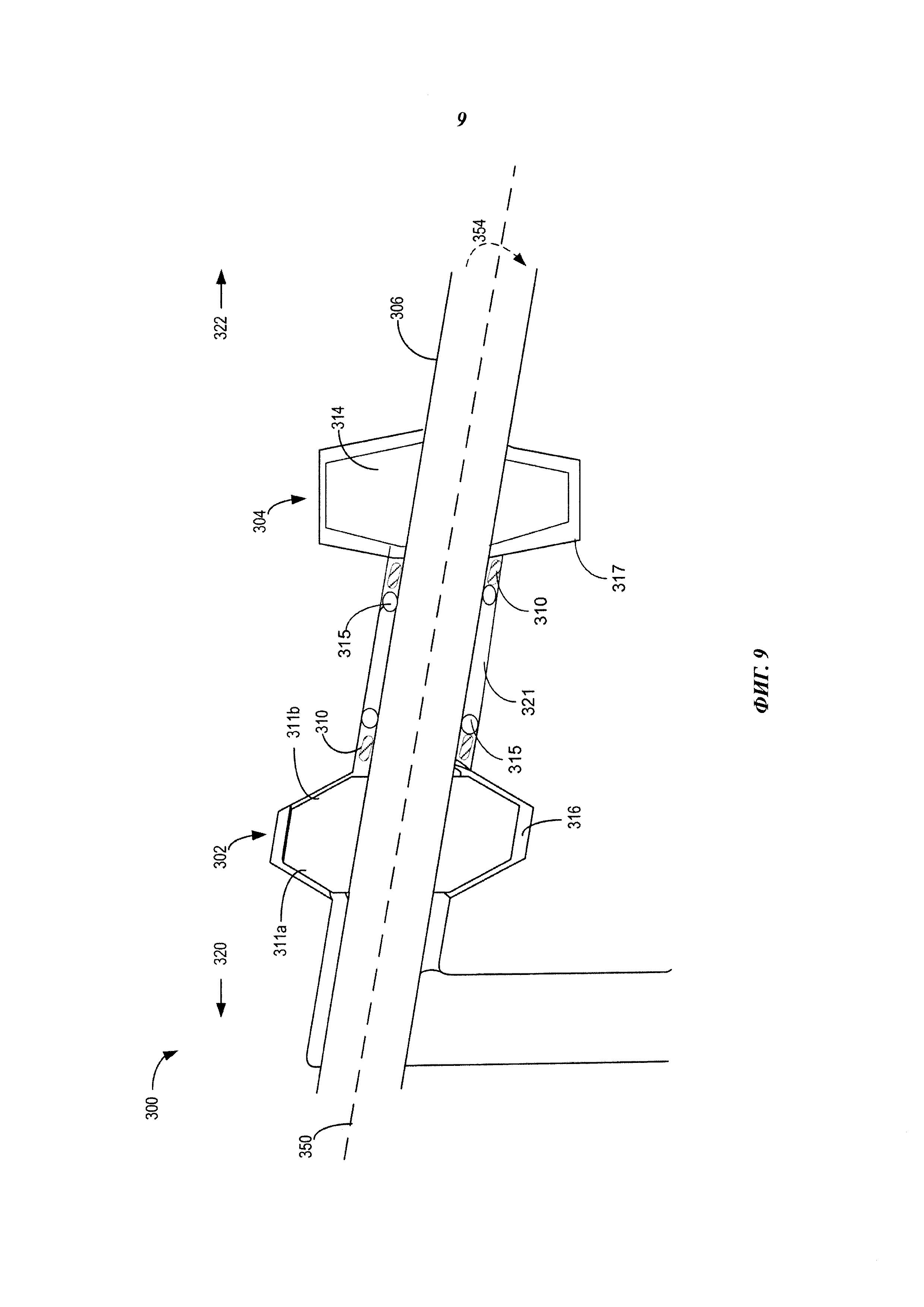

На ФИГ. 9 схематически изображена система турбокомпрессора с дополнительной гидравлической турбиной с расположением рабочих колес «спина к спине» и турбонасосом с расположением рабочих колес «спина к спине», установленными на валу турбокомпрессора.

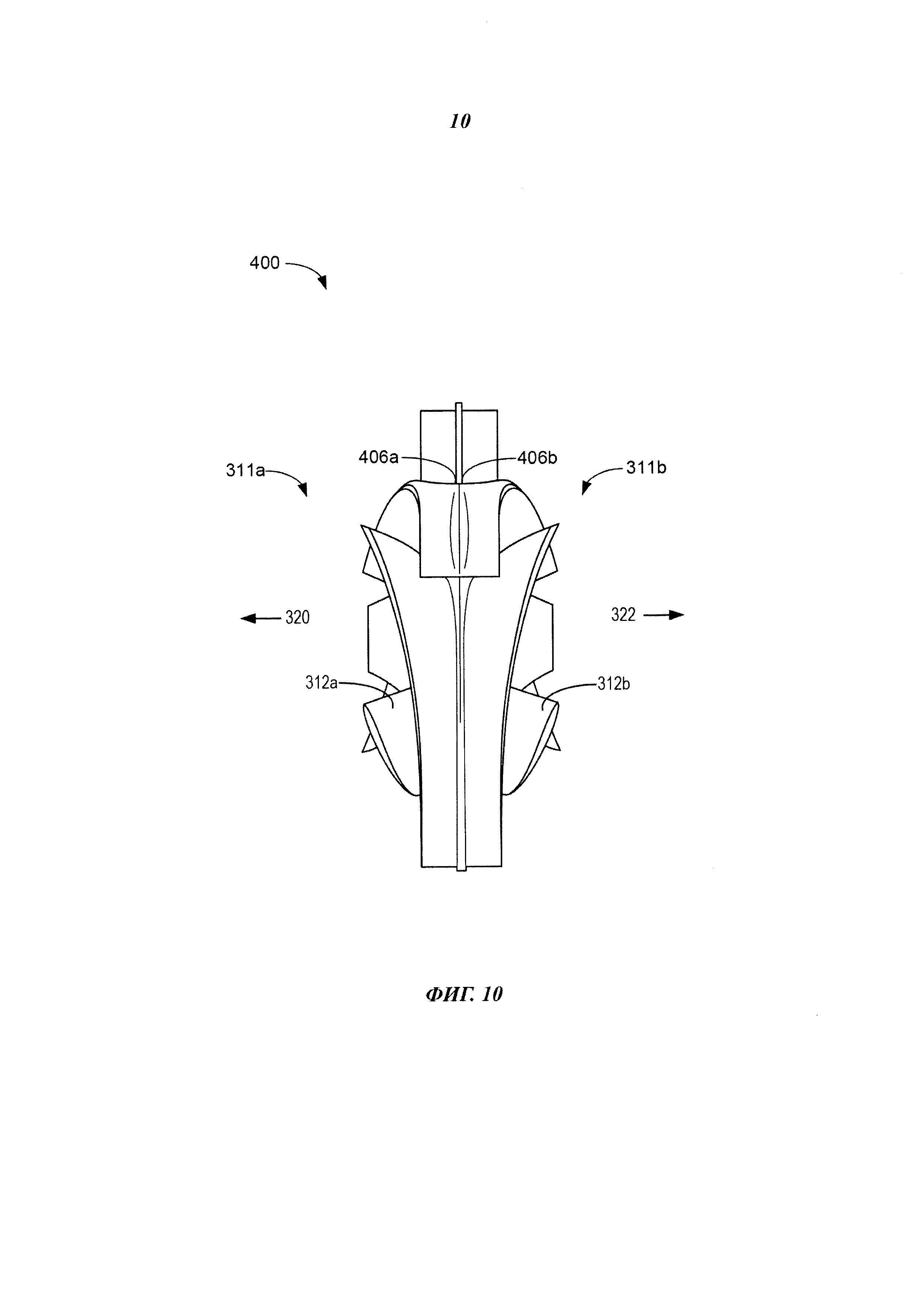

ФИГ. 10 представляет собой вид сбоку блока расположенных «спина к спине» рабочих колес с лопатками рабочего колеса.

ФИГ. 11 представляет собой вид рабочего колеса спереди.

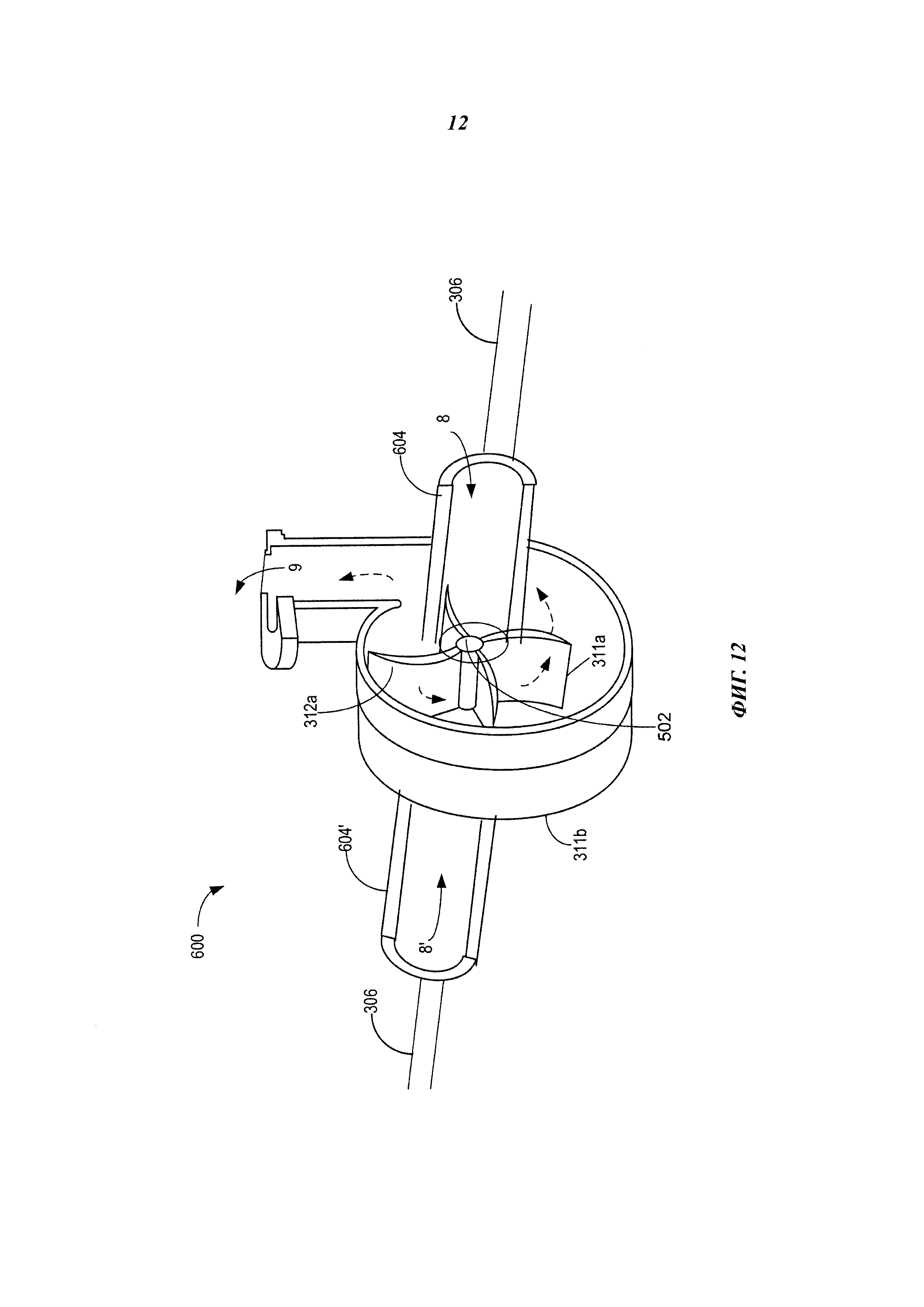

На ФИГ. 12 представлено блока расположенных «спина к спине» рабочих колес с двумя входами и одним нагнетательным выходом.

На ФИГ. 13 схематически изображен турбонасос с расположением рабочих колес «спина к спине», установленный на турбинном валу.

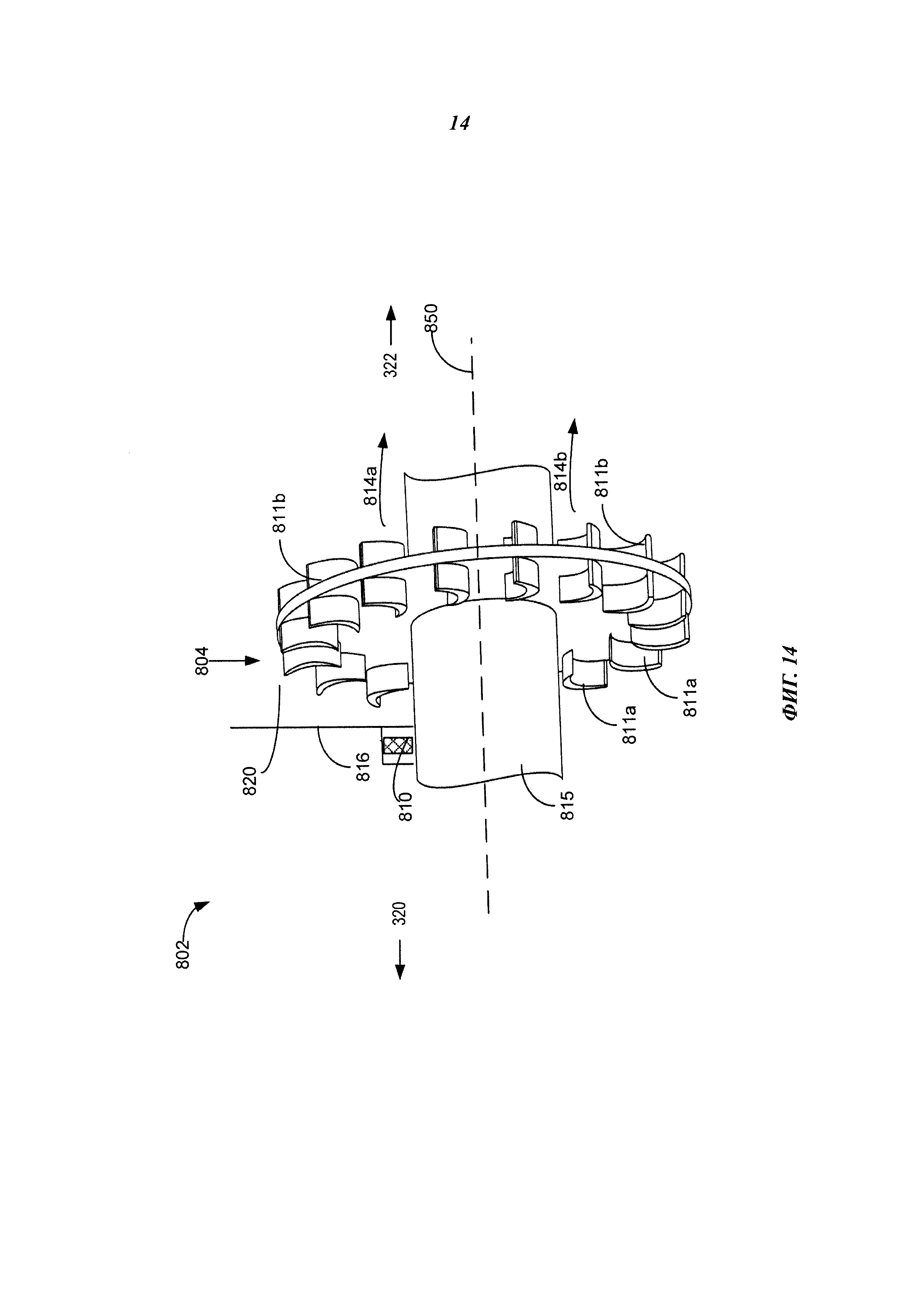

На ФИГ. 14 схематически изображена гидравлическая турбина с расположением рабочих колес «спина к спине», установленная на турбинном валу.

Осуществление изобретения

Усилие, развиваемое на задней поверхности компрессора в известной из уровня техники системе турбокомпрессора, может привести к высокой нагрузке от осевого усилия на вал и относящееся к нему уплотнение и систему упорного подшипника. Ее следствием могут стать паразитные потери и сокращение срока службы и КПД турбокомпрессора. Нижеследующее описание относится к системам и способам для эксплуатации двигателя, содержащего систему турбокомпрессора, например, показанную на ФИГ. 1, для уменьшения нагрузки от осевого усилия на валу турбокомпрессора. Нагрузка от осевого усилия, создаваемая компрессором и турбиной, установленными на турбинном валу системы турбокомпрессора, показана на ФИГ. 2. На ФИГ. 3-7 раскрыты варианты осуществления компрессора для уменьшения усилия, развиваемого на задней поверхности компрессора. ФИГ. 3 представляет собой вид в аксонометрии рабочего колеса с неполным задним диском. На ФИГ. 4 изображен С-образный вырез рядом с выходом рабочего колеса. Нагрузка от осевого усилия, создаваемая рабочим колесом с неполным задним диском, показана на ФИГ. 5. На ФИГ. 6 показано создание осевого давления в компрессоре с неполным задним диском с присоединенной вспомогательной полостью с поворотным диском. На ФИГ. 7 изображено рабочее колесо с отверстиями для рассеивания усилия, развиваемого на задней поверхности рабочего колеса. В одном примере один канал может соединять область нагнетания компрессора с небольшой полостью с установленным в ней малым диском внутри центрального корпуса с возможностью подачи из указанной области в указанную полость высокого давления для создания противодействующей силы для снижения результирующего осевого давления, создаваемого компрессором. В еще одном примере одно или несколько малых отверстий на рабочем колесе, соединяющем заднюю сторону компрессора с передней стороной компрессора, рассеивают давление на задней поверхности компрессора, дополнительно снижая осевое усилие, создаваемое колесом компрессора.

В системе турбокомпрессора с дополнительным регенеративным турбонасосом и (или) турбиной уплотнение турбинного вала может подвергаться воздействию высокого давления на задней поверхности дополнительных колес, установленных на валу. На ФИГ. 8 представлена система турбокомпрессора с дополнительными регенеративным гидравлическим турбонасосом и гидравлической турбиной, установленными на турбинном валу известного турбокомпрессора. Для защиты уплотнения на турбинном валу от высокого давления на задних сторонах дополнительных турбонасоса и гидравлической турбины, турбонасос с расположением рабочих колес «спина к спине» и гидравлическая турбина с расположением рабочих колес «спина к спине» могут быть установлены на турбинном валу, как показано на ФИГ. 9. На ФИГ. 10 и 11 представлен вид сбоку расположенных «спина к спине» рабочих колес и вид спереди рабочего колеса соответственно. На ФИГ. 12 изображен блок расположенных «спина к спине» рабочих колес с двумя входами и одним нагнетательным выходом. На ФИГ. 13 изображен турбонасос с расположением рабочих колес «спина к спине», установленный на турбинном валу, а на ФИГ. 14 схематически изображена гидравлическая турбина с расположением рабочих колес «спина к спине», установленная на турбинном валу.

На ФИГ. 1 представлена принципиальная схема многоцилиндрового двигателя 10, могущего входить в состав силовой установки автомобиля. Двигатель 10 содержит головку 175 блока цилиндров, показанную с четырьмя цилиндрами 30. При этом, в соответствии с раскрываемым изобретением, количество цилиндров может быть и другим. Двигателем 10 можно как минимум частично управлять с помощью системы управления, содержащей контроллер 12, и управляющих воздействий водителя 132 транспортного средства через устройство 130 ввода. В данном примере устройство 130 ввода содержит педаль акселератора и датчик 134 положения педали для формирования пропорционального сигнала положения педали ПП (РР). Любая из камер 30 сгорания (т.е. цилиндров) двигателя 10 может содержать стенки камеры сгорания с расположенным между ними поршнем (не показан). Поршни могут быть соединены с коленчатым валом 40 для преобразования возвратно-поступательных движений поршня во вращение коленчатого вала. Коленчатый вал 40 может быть соединен с как минимум одним ведущим колесом транспортного средства через промежуточную систему передачи (не показана). С коленчатым валом 40 также может быть соединен стартер через маховик для пуска двигателя 10.

Всасываемый воздух может поступать в камеры 30 сгорания из впускного коллектора 44 через заборный канал 42, а газообразные продукты сгорания могут выходить через выпускной канал 48. Впускной коллектор 44 и выпускной коллектор 46 могут избирательно сообщаться с камерой 30 сгорания через впускной клапан и выпускной клапан соответственно (не показаны). В некоторых вариантах осуществления камера 30 сгорания может содержать два и более впускных клапана и (или) два и более выпускных клапана.

Топливная форсунка 50 показана соединенной непосредственно с камерой 30 сгорания для впрыска топлива непосредственно в нее пропорционально длительности импульса впрыска топлива ДИВТ (FPW), полученного от контроллера 12. Таким образом, топливная форсунка 50 обеспечивает то, что известно как «непосредственный впрыск топлива» в камеру 30 сгорания. Топливная форсунка может быть установлена, например, сбоку или сверху от камеры сгорания. Топливо может поступать в топливную форсунку 50 по топливной системе (не показана), содержащей топливный бак, топливный насос и топливную рампу. В некоторых вариантах осуществления камера 30 сгорания, вместо указанной форсунки или в дополнение к ней, может содержать топливную форсунку, установленную во впускном коллекторе 44 с возможностью обеспечения того, что известно как «впрыск топлива во впускной канал» выше по потоку от камеры 30 сгорания.

Заборный канал 42 может содержать дроссели 21 и 23 с дроссельными заслонками 22 и 24 соответственно. В данном конкретном примере положение дроссельных заслонок 22 и 24 может изменять контроллер 12, направляя сигналы на привод в составе дросселей 21 и 23. В одном примере указанные приводы могут представлять собой электроприводы (например, электромоторы), при этом данную конфигурацию обычно называют «электронный привод дроссельной заслонкой» ЭПДЗ (ETC). Таким образом, дроссели 21 и 23 выполнены с возможностью регулирования подачи всасываемого воздуха в камеру 30 сгорания среди прочих цилиндров двигателя. Контроллер 12 может получать информацию о положении дроссельных заслонок 22 и 24 в виде сигнала положения дросселя ПД (TP). Заборный канал 42 может также содержать датчик 120 массового расхода воздуха и датчик 122 давления воздуха в коллекторе для направления сигналов МРВ (MAF) и ДВК (MAP) соответственно в контроллер 12.

В выпускной канал 48 могут поступать отработавшие газы из цилиндров 30. Цилиндры 30 могут быть соединены с выпускным каналом 48 посредством множества клапанов и окон. Указанное множество клапанов можно открывать для пропуска отработавших газов из цилиндров 30 в выпускные окна 47, направляющие отработавшие газы далее в выпускной канал 48. В примере на ФИГ. 1 выпускные окна 47 расположены внутри головки 175 блока цилиндров. Следует понимать, что подобная конфигурация может именоваться «встроенный выпускной коллектор», в которой выпускной коллектор 46 расположен внутри головки 175 блока цилиндров.

Датчик 128 отработавших газов показан установленным в выпускном канале 48 выше по потоку от устройства 78 снижения токсичности отработавших газов. Датчик 128 можно выбрать из числа подходящих для получения показаний воздушно-топливного отношения в отработавших газах, например: линейный датчик кислорода или УДКОГ (UEGO) (универсальный или широкодиапазонный датчик кислорода в отработавших газах), двухрежимный датчик кислорода или ДКОГ (EGO), датчик оксидов азота, углеводородов или угарного газа. Устройство 78 снижения токсичности отработавших газов может представлять собой трехкомпонентный каталитический нейтрализатор ТКН (TWC), накопитель оксидов азота, устройство снижения токсичности отработавших газов какого-либо иного типа или их комбинацию. Температуру отработавших газов могут измерять один или несколько датчиков температуры (не показаны), расположенные в выпускном канале 48. Или же температуру отработавших газов можно определять, исходя из таких параметров работы двигателя, как частота вращения, нагрузка, воздушно-топливное отношение (ВТО), запаздывание зажигания и т.п.

Контроллер 12 показан ФИГ. 1 в виде микрокомпьютера, содержащего микропроцессорное устройство 102, порты 104 ввода/вывода, электронную среду хранения исполняемых программ и калибровочных значений, в данном конкретном примере показанную в виде однокристального постоянного запоминающего устройства 106, оперативное запоминающее устройство 108, энергонезависимое запоминающее устройство 110 и шину данных. Контроллер 12 может принимать разнообразные сигналы отдатчиков, соединенных с двигателем 10, в число которых, помимо раскрытых выше, могут входить: показания массового расхода всасываемого воздуха (МРВ) от датчика 120 массового расхода воздуха; температуры хладагента двигателя ТХД (ЕСТ) от датчика 112 температуры, показанного схематически в одном месте в составе двигателя 10; сигналы профиля зажигания ПЗ (PIP) отдатчика 118 на эффекте Холла (или иного типа), соединенного с коленчатым валом 40; положения дросселя (ПД) отдатчика положения дросселя, о котором шла речь; и сигнал абсолютного давления в коллекторе (ДВК) от датчика 122, как раскрыто выше. Контроллер 12 выполнен с возможностью генерировать сигнал частоты вращения двигателя в оборотах в минуту из сигнала ПЗ. По сигналу давления в коллекторе (ДВК) от датчика давления в коллекторе можно определять разрежение или давление во впускном коллекторе 44. Отметим, что возможны разнообразные комбинации вышеуказанных датчиков, например, датчик МРВ без датчика ДВК или наоборот. Во время работы на стехиометрической смеси, по показаниям датчика ДВК можно определять крутящий момент двигателя. Кроме того, по показаниям этого датчика, вместе с результатом определения частоты вращения двигателя, можно оценивать заряд (включая воздух), всасываемый в цилиндр. В одном примере датчик 118, также используемый как датчик частоты вращения двигателя, может генерировать заданное количество импульсов через равные интервалы при каждом обороте коленчатого вала 40. В носитель информации -постоянное запоминающее устройство 106 - могут быть введены машиночитаемые данные, представляющие собой команды, исполняемые микропроцессорным устройством 102 для выполнения раскрытых в настоящей заявке способов, а также других предполагаемых, но конкретно не перечисленных вариантов.

Двигатель 10 может дополнительно содержать устройство сжатия, например турбокомпрессор или нагнетатель, содержащий как минимум компрессор 60, установленный выше по потоку от впускного коллектора 44. В случае турбокомпрессора, компрессор 60 может как минимум частично приводить в действие турбина 62, например, посредством вала 160 или иного соединительного устройства. Турбина 62 может соединять выпускной коллектор 46 с выпускным каналом 48, например, через встроенный выпускной коллектор, речь о котором шла выше. Для приведения в действие компрессора могут быть предусмотрены различные средства. При использовании нагнетателя, для приведения в действие компрессора 60 можно как минимум частично использовать двигатель и (или) электрическую машину, при этом схема может не содержать турбину. Количество сжатого газа, подаваемого в один или несколько цилиндров двигателя с помощью турбокомпрессора или нагнетателя, можно регулировать с помощью контроллера 12. В некоторых случаях, турбина 62 может приводить в действие, например, электрический генератор для подачи энергии на аккумуляторную батарею через турбопривод. Энергию из аккумуляторной батареи можно впоследствии использовать для приведения в действие компрессора 60 с помощью мотора. Кроме того, во впускном коллекторе 44 может быть расположен датчик 123 для направления сигнала «НАДДУВ» (BOOST) в контроллер 12.

Кроме того, выпускной канал 48 может содержать регулятор 26 давления наддува для отведения отработавших газов от турбины 62. В некоторых вариантах регулятор 26 давления наддува может представлять собой многоступенчатый регулятор давления наддува, например, двухступенчатый регулятор давления наддува с первой ступенью для регулирования давления наддува и второй ступенью для увеличения теплового потока на устройство 78 снижения токсичности отработавших газов. Регулятором 26 давления наддува можно управлять с помощью привода 150, могущего представлять собой, например, электропривод, содержащий постоянные магниты. В различных вариантах осуществления привод 150 может представлять собой электродвигатель, пневматический или вакуумный привод. Заборный канал 42 может содержать перепускной клапан 27 компрессора, выполненный с возможностью перенаправления всасываемого воздуха в обход компрессора 60. Регулятором 26 давления наддува и (или) перепускным клапаном 27 компрессора может управлять контроллер 12 с помощью исполнительных устройств (например, привода 150) для их открытия, когда, например, необходимо относительно низкое давление наддува.

Заборный канал 42 может также содержать охладитель 80 наддувочного воздуха ОНВ (САС) (например, промежуточный охладитель) для снижения температуры сжатых турбокомпрессором или нагнетателем всасываемых газов. В некоторых вариантах осуществления охладитель 80 наддувочного воздуха может представлять собой воздухо-воздушный теплообменник. В других вариантах осуществления охладитель 80 наддувочного воздуха может представлять собой воздушно-жидкостный теплообменник.

Система 140 рециркуляции отработавших газов РОГ (EGR) может направлять необходимое количество отработавших газов из выпускного канала 48 в заборный канал 42 по магистрали 140 РОГ. Количество РОГ ВД, направляемых в заборный канал 42, может регулировать контроллер 12 с помощью клапана 142 РОГ. Система РОГ может также содержать датчик РОГ (не показан), который можно установить в магистрали РОГ с возможностью выдачи одного или нескольких из следующих показаний: давления, температуры и концентрации отработавших газов. Или же РОГ можно регулировать, используя вычисленное значение, в основе которого лежат сигналы датчика МРВ (выше по потоку), ДВК (впускной коллектор), ТВК (температуры газа в коллекторе) и датчика частоты вращения коленчатого вала. Кроме того, РОГ можно регулировать в зависимости от показаний датчика 02 в отработавших газах и (или) датчика кислорода во всасываемом воздухе (во впускном коллекторе). В некоторых условиях, с помощью системы РОГ можно регулировать температуру топливовоздушной смеси в камере сгорания. На ФИГ. 1 изображена система РОГ высокого давления, направляющая газы РОГ из области выше по потоку от турбины турбокомпрессора в область ниже по потоку от компрессора турбокомпрессора. В других вариантах осуществления двигатель может дополнительно или взамен содержать систему РОГ низкого давления, направляющую газы РОГ из области ниже по потоку от турбины турбокомпрессора в область выше по потоку от компрессора турбокомпрессора.

На ФИГ. 2 изображена система турбокомпрессора на ФИГ. 1 и описаны усилия, развиваемые на разных сторонах турбокомпрессора, когда турбина и компрессор задействованы, например, когда отработавшие газы двигателя текут через турбину. В системе турбокомпрессора, когда вращается колесо компрессора, возникает усилие, зависящее от массового расхода и ускорения воздуха на разных сторонах лопаток компрессора, которое участвует в создании осевой нагрузки на турбинном валу. Аналогичным образом, перепад расхода и давления воздуха между передней и задней поверхностями турбины также создает нагрузку на вал от осевого усилия. На турбинном валу установлена система подшипников с возможностью восприятия нагрузки на вал от осевого усилия, однако чрезмерная и (или) неуравновешенная осевая нагрузка может привести к потерям на трение, повреждению упорных подшипников на турбинном валу. В связи с этим может быть необходимо удерживать нагрузку от осевого усилия на низких уровнях для уменьшения потерь на трение.

На ФИГ. 2 изображена система 900 турбокомпрессора по продольной оси 903, испытывающая нагрузку от осевого усилия Fa, развиваемого на турбинном валу 904. Компрессор 901 и радиальная турбина 902 установлены на турбинном валу 904. Компрессор 901 содержит рабочее колесо 906 с задней поверхностью 906а и передней поверхностью 906b и множество радиально расходящихся лопаток 908 рабочего колеса. В одном примере радиально расположенные лопатки могут представлять собой полноразмерные лопатки, каждая из которых проходит по всей длине проточной части от входа до выхода. В еще одном примере помимо полноразмерных лопаток также может присутствовать множество разделительных лопаток укороченной по сравнению с полноразмерными лопатками длины. Турбина 902 с задней поверхностью 902а, передней поверхностью 902b и множеством лопаток 912 также установлена на турбинном валу 904. Задняя поверхность 906а рабочего колеса компрессора обращена к задней поверхности 902а турбины. Вал 904 размещен в центральном корпусе 910. Уплотнения 916 герметизируют центральный корпус 910 и предотвращают утечку гидравлической жидкости из центрального корпуса.

Упорные подшипники в турбокомпрессорах служат для поддержания вала турбокомпрессора и обеспечения возможности вращения вала. Упорные подшипники 914 установлены на валу 904 для восприятия нагрузки от осевого усилия Fa, развиваемого системой турбокомпрессора на валу 904, когда он вращается вокруг оси 907 вращения, приводимый в действие системой турбокомпрессора, соединенной с двигателем. В одном примере упорные подшипники могут представлять собой подшипники качения, при этом роликовые или шариковые подшипники обеспечивают возможность вращения вала и воспринимают осевую нагрузку на валу.

Суммарная нагрузка Fa от осевого усилия представляет собой сочетание развиваемого компрессором чистого усилия Fc и развиваемого турбиной чистого усилия Ft, воздействующих на турбинный вал 904. Fc обозначает чистое усилие, развиваемое компрессором 901, a Ft - чистое усилие, развиваемое турбиной 902. Развиваемое компрессором чистое усилие Fc состоит из Fc1, Fc2 и Fc3, в свою очередь обозначающих усилия, развиваемые на конкретных поверхностях (обозначены скобками с пунктирными линиями) компрессора 901, при этом Fc1 и Fc2 - это усилия, развиваемые в первом направлении d1 на передней поверхности 906b рабочего колеса, a Fc3 - это усилие, развиваемое на задней поверхности 906а рабочего колеса компрессора во втором направлении d2, противоположном первому направлению d1. Аналогичным образом, развиваемое турбиной чистое усилие Ft содержит Ft1, Ft2 и Ft3. Ft1 и Ft2 - это усилия, развиваемые на задней поверхности 902b турбины во втором направлении d2, a Ft3 - это усилие, развиваемое на задней поверхности 902а турбины в первом направлении d1. Fc3, усилие, развиваемое на задней поверхности 906а компрессора, больше суммы усилий Fc1 и Fc2, развиваемых на передней стороне 906b компрессора, поэтому результирующее осевое усилие Fc, развиваемое компрессором 901, действует в направлении d2. Аналогичным образом, усилие Ft3 на задней поверхности 902а турбины больше суммы усилий Ft1 и Ft2 на передней поверхности 902b турбины, поэтому развиваемое турбиной результирующее осевое усилие Ft действует в направлении d1. В одном примере результирующая осевая нагрузка Fa может быть очень мала или несущественна, если Fc в направлении d2 уравновешена или почти уравновешена Ft в направлении d1. В примерах, где указанная турбина представляет собой осевую турбину, Fc может значительно превышать Ft.

В осевых турбинах, вход ротора и выход ротора имеют сходные радиусы, при этом набегающая текучая среда/воздух движется параллельно рабочему колесу турбины, на всем протяжении турбинного колеса, создавая минимальную нагрузку от осевого усилия на турбинном валу. В радиальных турбинах радиус входа ротора меньше радиуса выхода ротора, при этом движение воздуха перпендикулярно рабочему колесу с одной стороны, а затем направлено по периметру колеса, в результате чего создаваемое осевое давление выше по сравнению с осевой турбиной. По сравнению с радиальными турбинами, осевым турбинам присущ относительно низкий момент инерции, так как их масса относительно мала, что позволяет оптимизировать время переходного процесса в работе турбокомпрессора. Время переходного процесса в работе турбокомпрессора - это время, затрачиваемое турбокомпрессором на выполнение запроса на увеличение выработки мощности двигателем. Осевые турбины с относительно низкой инерцией развивают относительно небольшое осевое усилие Ft вдоль турбинного вала - меньше, чем усилие Fc, развиваемое компрессором. То есть комбинация известного компрессора с осевой турбиной может привести к неуравновешенной осевой нагрузке Fa на валу, в результате чего возникают потери на трение в относящейся к нему системе подшипников.

В еще одном примере компрессор может быть соединен с электрическим нагнетателем для сокращения времени переходного процесса. Электрический нагнетатель развивает минимальное осевое усилие, в результате чего усилие Fc оказывается не уравновешено, что создает нагрузку на вал от осевого усилия. Для применения компрессора в комбинации с осевой турбиной или электрическим нагнетателем для оптимизации времени переходного процесса, усилие Fc, развиваемое компрессором, необходимо уменьшить для уравновешивания с меньшим усилием Ft, развиваемым осевой турбиной или электрическим нагнетателем.

В соответствии с раскрытыми в настоящем описании вариантами осуществления, чистое усилие Fc, развиваемое компрессором, и усилие Fc3 на задней поверхности 906а компрессора можно уменьшить путем использования компрессора с неполным задним диском. Усилие, развиваемое на задней поверхности компрессора, зависит от площади задней поверхности и давления на задней поверхности компрессора. В компрессоре с неполным задним диском, площадь задней поверхности уменьшена, а давление на задней поверхности компрессора рассеивается с задней поверхности на переднюю поверхность компрессора, что приводит к снижению усилия, развиваемого на задней поверхности компрессор. На ФИГ. 3 изображено рабочее колесо с неполным задним диском, а на ФИГ. 4 изображен С-образный вырез рядом с выходом рабочего колеса. ФИГ. 5 иллюстрирует распределение усилий в компрессоре с неполным задним диском. Комбинация компрессора с неполным задним диском с соединительным каналом с возможностью передачи высокого давления с выхода компрессора в полость вблизи турбинного вала позволяет дополнительно уменьшить усилие, развиваемое компрессором, как показано на ФИГ. 6. На ФИГ. 7 изображен компрессор с отверстиями для рассеивания усилия на задней поверхности компрессора на переднюю поверхность компрессора, что снижает высокое давление, создаваемое на задней поверхности компрессора.

Усилие, развиваемое на задней поверхности компрессора, зависит от площади А задней поверхности и давления Р на задней поверхности компрессора (Fc3=P*A). В компрессоре с неполным задним диском, общая площадь А задней поверхности уменьшена, и происходит рассеивание давления Р через уменьшенную заднюю поверхность компрессора на переднюю поверхность компрессора. На ФИГ. 3 раскрыт один вариант осуществления рабочего колеса 951 компрессора с неполным задним диском. Рабочее колесо 951 компрессора содержит ступицу 950 на валу и множество лопаток 911 рабочего колеса, радиально расположенных по окружности ступицы 950 на валу. Рабочее колесо 951 содержит неполный задний диск 952 вместо полного заднего диска как в известных компрессорах. Неполный задний диск 952 содержит С-образные вырезные секции 954 на своей наружной окружности. С-образные вырезные секции 954 расположены таким образом, чтобы каждая секция находилась между соответствующими радиально расходящимися лопатками 911, образуя поверхность с выемками по внешнему кольцевому краю рабочего колеса. Сообразные вырезы 954 на неполном заднем диске 952 расположены вдали от центральной ступицы 950 на валу и вблизи кожуха рабочего колеса.

Раскрытое выше рабочее колесо с неполным диском выполнено с возможностью уменьшения площади А задней поверхности и рассеивания давления Р на задней поверхности через С-образный вырезы, при этом оба фактора способствуют уменьшению усилия Fc3 на задней поверхности компрессора. В одном варианте осуществления начало С-образного выреза расположено в месте, находящемся на расстоянии, составляющем около 70% радиуса рабочего колеса, в направлении стороны высокого давления рабочего колеса (например, нижний край выреза удален от ступицы на расстояние, составляющее около 70% расстояния от ступицы до внешнего кольцевого края рабочего колеса.

На ФИГ. 4 схематически изображена часть неполного заднего диска 952 с С-образно вырезанной секцией 954, прикрепленного к ступице 950 на валу. Вырезная секция граничит с лопатками рабочего колеса (не показаны). При ускорении массы текучей среды вдоль неполного заднего диска 952, на выпуклой стороне близлежащей лопатки возникает область Ра1 высокого давления, а на вогнутой стороне другой близлежащей лопатки возникает область Ра2 низкого давления. В направлении по окружности, С-образный вырез может быть расположен на относительно большем расстоянии от указанной вогнутой стороны, чем от указанной выпуклой стороны. Иначе говоря, донная часть С-образного выреза может быть ближе к выпуклой стороне рабочего колеса, чем к вогнутой стороне рабочего колеса. С-образные вырезы выполнены с возможностью снижения нагрузки от осевого усилия без увеличения напряжения в рабочем колесе. Раскрытый выше неполный диск, изображенный на ФИГ. 3 и 4, выполнен с возможностью снижения нагрузки от осевого усилия в центробежном компрессоре на 50% по сравнению с известным компрессором.

На ФИГ. 5 представлено давление, создаваемое на задней поверхности компрессора с неполным задним диском. Компрессор 901 с неполным задним диском 952 установлен на турбинном валу 904. Компрессор 901 развивает чистое усилие Fc. Осевая турбина 960 также установлена на турбинном валу 904 и развивает чистое усилие Ft. Суммарная осевая нагрузка Fa зависит от усилия Fc, развиваемого компрессором, и усилия Ft, развиваемого турбиной, как раскрыто на ФИГ. 2. Усилие Fc3, развиваемое на задней поверхности 906а компрессора, зависит от площади А задней поверхности компрессора и давления Р на задней поверхности компрессора (Fc3=P*A). В рабочем колесе с неполным задним диском 952, площадь А задней поверхности уменьшена, так как задний диск является неполным. Давление Р на задней поверхности 906а компрессора также будет снижено, так как неполный задний диск 952 выполнен с возможностью соединения передней части рабочего колеса в месте, расположенном на относительно небольшом расстоянии до оси вращения, что позволяет рассеивать усилие Fc3 с задней поверхности 906а рабочего колеса в переднюю часть рабочего колеса. Таким образом, снижение результирующей осевой нагрузки Fa происходит из-за уменьшения усилия Fc3, и, тем самым, чистого усилия Fc, развиваемого компрессором. В одном примере для оптимизации времени переходного процесса, компрессор 901 с неполным задним диском 952 может быть установлен в комбинации с электрическим нагнетателем, создающим очень малую осевую нагрузку, благодаря чему сниженное Fc3 компрессора уравновешено низкой осевой нагрузкой от электрического нагнетателя, что уменьшает суммарную нагрузку от осевого усилия Fa и предотвращает потери на трение.

На ФИГ. 6 изображен пример системы турбокомпрессора, содержащей компрессор 901 с неполным задним диском 952 и выходом/спиральным отводом 972 на стороне высокого давления. Канал 970 соединяет выход 972 и полость 973 в центральном корпусе и подает высокое давление с указанного выхода в указанную полость. Небольшой поворотный диск 974, например, уплотнительное кольцо, уже имеющееся на валу, может быть установлено в полости для создания противодействующего усилия Fc4 в направлении d1, противоположном усилию Fc3 на задней поверхности 906а компрессора, в результате чего происходит уменьшение усилия Fc3, развиваемого на задней поверхности компрессора 901. Компрессор может быть установлен в комбинации с осевой турбиной 960, создающей низкую осевую нагрузку Ft. Поэтому осевая нагрузка Fa на валу будет зависеть от уменьшенного усилия Fc, развиваемого компрессором 901, и малого усилия Ft, развиваемого осевой турбиной 960. Таким образом, уменьшение усилия Fc, развиваемого компрессором, уравновешивает малое усилие Ft, развиваемое осевой турбиной, снижая неуравновешенную нагрузку от осевого усилия Fa на валу и оптимизируя время переходного процесса.

В еще одном примере рабочее колесо компрессора с малыми отверстиями, связывающими заднюю поверхность компрессора с передней частью компрессора, может быть установлено на валу в комбинации с турбиной или электродвигателем, как показано на ФИГ. 7. Рабочее колесо компрессора 906 содержит множество сквозных отверстий 975 в близкой к оси вращения области рабочего колеса, связывающих заднюю поверхность 906а рабочего колеса с передней поверхностью 906b рабочего колеса, тем самым рассеивая усилие Fc3, развиваемое на задней поверхности 906а рабочего колеса и уменьшая результирующее осевое усилие/усилие Fc, развиваемое компрессором 901. Отверстия 975 расположены в близкой к оси вращения области рабочего колеса, а не в более удаленной от оси вращения области рядом с выходом рабочего колеса. Давление, возникающее на задней поверхности рабочего колеса, прямо пропорционально радиусу рабочего колеса. Сквозные отверстия, расположенные близко к оси вращения рабочего колеса, рассеивают давление с задней поверхности ровно настолько, чтобы давление на задней поверхности рабочего колеса было почти уравновешено давлением на передней поверхности рабочего колеса. Количество, размер и местоположение отверстий 975 можно рассчитать таким образом, чтобы происходил переход заданной величины давления с задней поверхности 906а рабочего колеса на переднюю поверхность 906b рабочего колеса. В одном варианте осуществления отверстия 975 могут быть расположены равномерно по радиусу рабочего колеса. В еще одном примере отверстия 975 могут быть расположены неравномерно по окружности рабочего колеса. Электродвигатель 980 создает низкую осевую нагрузку Fe, что, в сочетании с чистым усилием Fc, развиваемым компрессором 901, обеспечит снижение осевой нагрузки Fa на валу 904.

Раскрытые выше варианты осуществления компрессора можно применять по-отдельности или в комбинации. Например, рабочее колесо компрессора может содержать множество вырезных секций, как показано на ФИГ. 3, в комбинации с каналом разгрузки высокого давления на ФИГ. 6 и (или) с множеством сквозных отверстий на ФИГ. 7. Кроме того, один или несколько из раскрытых выше компрессоров могут быть включены в состав одного или нескольких из раскрытых ниже в описании фигур вариантов для снижения нагрузки от осевого усилия на турбинном валу в системе турбокомпрессора.

Как было сказано выше, турбокомпрессоры используют в двигателях для повышения плотности всасываемого воздуха и обеспечения возможности повышения вырабатываемой двигателем мощности при том или ином рабочем объеме двигателя. Однако одной из проблем, зачастую ассоциирующихся с системами двигателей с турбонаддувом, является турбояма из-за инерции турбокомпрессора, представляющая собой задержку реагирования в системе турбокомпрессора на запрос повышения выработки мощности двигателем. Задержка реагирования турбокомпрессора увеличивается при неблагоприятных характеристиках компрессора турбокомпрессора, в том числе высокой нагрузке компрессора и низкой частоте вращения турбины. Для преодоления турбоямы из-за инерции турбокомпрессора и оптимизации времени переходного процесса можно применять регенеративную гидрофицированную систему турбокомпрессора в комбинации с известной системой турбокомпрессора. Регенеративная гидравлическая система может содержать один или несколько турбонасосов и (или) гидравлических турбин, установленных на турбинном валу известной из уровня техники системы турбокомпрессора между известным компрессором и известной турбиной. При этом чрезмерное усилие, развиваемое на задней поверхности дополнительного насоса и (или) дополнительной турбины регенеративной системы также может способствовать росту нагрузки от осевого усилия на валу и может повреждать соответствующие уплотнения.

На ФИГ. 8 изображен двигатель 10, раскрытый на ФИГ. 1, соединенный с известной системой турбокомпрессора и дополнительной регенеративной гидрофицированной системой турбокомпрессора. Система турбокомпрессора содержит компрессор 60 и турбину 62, установленные на турбинном валу 160, как показано на ФИГ. 1. В турбину 62 поступают отработавшие газы из двигателя 10 по каналу 15а, а компрессор 60 турбокомпрессора соединен с двигателем каналом 15b, направления потока воздуха в которых указаны стрелками. Система турбокомпрессора, изображенная на ФИГ. 1, соединена с дополнительной гидроприводной турбосистемой 22, содержащей турбонасос 22а и гидравлическую турбину 22b, установленные на том же турбинном валу 160 между турбиной 62 и компрессором 60.

При поступлении запроса повышения крутящего момента двигателя, система турбокомпрессора, с учетом таких параметров работы двигателя, как высокая нагрузка двигателя, повышенная частота вращения и т.п., для повышения плотности воздуха в двигателе направляет в него сжатый воздух, обеспечивая рост крутящего момента. В известной из уровня техники системе турбокомпрессора, отработавшие газы из двигателя 10 поступают по каналу 15а в турбину 62. Отработавшие газы проходят через колесо турбины и придают вращательный импульс валу 160, выполненному с возможностью вращения с высокой частотой и приведения в действие соединенного с ним компрессора 60 для сжатия всасываемого воздуха и подачи воздуха под высоким давлением по каналу 15b в двигатель.

В одном примере переходную характеристику известной из уровня техники системы турбокомпрессора можно улучшить за счет системы 22 дополнительной турбины. Система 22 турбины выполнена с возможностью преобразования избыточной кинетической энергии, вырабатываемой при вращении турбинного вала 160, и накапливания преобразованной энергии для последующего удовлетворения потребностей в повышении крутящего момента двигателя без увеличения времени задержки реакции турбокомпрессора. Турбонасос 22а может быть связан с двигателем 10 с возможностью получения гидравлической жидкости, например, моторного масла. Турбонасос 22а сжимает гидравлическую жидкость. Турбонасос 22а также соединен с емкостью 29 высокого давления для хранения сжатой им гидравлической жидкости. Емкость 29 высокого давления выполнена с возможностью направления сжатой жидкости в связанную с ней гидравлическую турбину 22b, приводимую в действие энергией сжатой жидкости. Энергия вращательного движения, создаваемая гидравлической турбиной 22b, поступает в двигатель 10 посредством вращения вала турбины, участвующей в сжатии всасываемого воздуха компрессором. Пример турбосистемы 22, содействующей в ускорении и замедлении реагирования известной из уровня техники системы турбокомпрессора раскрыт ниже. Система 22 турбонагнетателя может содержать один или несколько гидроприводных насосов и (или) турбин, установленных на валу 160.

Электрический блок 3 управления ЭБУ (ECU), в одном неограничивающем примере могущий представлять собой электрический контроллер на ФИГ. 1, регулирует поток указанной жидкости на установленный турбинный насос 22а и установленную гидравлическую турбину 22b, тем самым регулируя ускорение и замедление реагирования турбокомпрессора в зависимости от параметров работы двигателя. Например, при поступлении команды на разгон двигателя, ЭБУ 3 закрывает электроприводной клапан 28а и открывает электроприводной клапан 28b, в связи с чем гидравлическая жидкость, например, моторное масло, перемещается из емкости 29 высокого давления в установленную гидравлическую турбину 22b. В одном примере в турбину 22b может поступать гидравлическая жидкость высокого давления через насос, приводимый в действие двигателем (например, насос хладагента). В еще одном примере гидравлический электрогенератор, приводимый в действие двигателем, может подавать энергию для зарядки инвертора/аккумуляторной батареи. Насос гидравлической жидкости, работающий от инвертора/аккумуляторной батареи, может подавать гидравлическую жидкость высокого давления на турбину 22b. В таких примерах можно обойтись без турбонасоса, устанавливаемого на указанном валу. Усилие жидкости высокого давления, сталкивающейся с турбиной 22b, повышает угловую скорость вращения вала 160. Происходит преобразование данного увеличения момента вращательного движения вала 160 турбокомпрессора под действием гидравлической жидкости, соударяющейся с гидравлической турбиной 22b, в увеличение крутящего момента с последующим разгоном двигателя.

В еще одном примере, при поступлении сигнала замедления, ЭБУ 3 открывает клапан 28а и закрывает клапан 28b, обеспечивая возможность ударения гидравлической жидкости низкого давления из двигателя 10 о рабочие/направляющие лопатки (не показаны) турбонасоса 22а и вращения указанных лопаток, в результате чего происходит повышение давления гидравлической жидкости. Это приводит к образованию небольшого крутящего момента в направлении против часовой стрелки, противоположном направлению по часовой стрелке, в котором происходит вращение турбинного вала 160, приводимого в действие известной из уровня техники системой турбокомпрессора, компрессором 60 и турбиной 62. В результате происходит снижение угловой скорости вращения вала 160, в связи с чем происходит уменьшением располагаемого крутящего момента в двигателе и замедление транспортного средства. Затем сжатая гидравлическая жидкость поступает в емкость 29 высокого давления, где она хранится для последующих событий ускорения.

Давление, возникающее на задней поверхности гидравлической турбины и задней поверхности турбонасоса, может быть выше, чем на передней поверхности турбины или турбонасоса из-за относительно большой площади задней поверхности, что способствует развитию относительно высоких усилий, как показано на ФИГ. 2. Кроме того, высокое давление на выходе турбонасоса и входе турбины может привести к повреждению уплотнений, в результате чего возникает утечка гидравлической жидкости из герметизированного центрального корпуса.

Кроме того, в известной из уровня техники системе турбокомпрессора повышение давления в компрессоре и турбине происходит в одно и то же время (например, отработавшие газы текут через турбину тогда же, когда всасываемый воздух течет через компрессор). Поэтому, осевая нагрузка, создаваемая компрессором и турбиной, в целом уравновешена, при этом упорные подшипники могут должным образом сдерживать результирующее усилие, воздействующее на систему подшипников. Однако при наличии дополнительной системы гидравлической турбины на турбинном валу известной из уровня техники системы турбокомпрессора, турбонасос и гидравлическая турбина работают независимо в разные моменты времени. В одном примере повышение давления турбонасоса происходит, когда необходимо замедление, а повышение давление гидравлической турбины гидравлической жидкости из емкости высокого давления - когда необходимо ускорение. Поэтому осевая нагрузка, создаваемая указанным дополнительным турбонасосом или указанной дополнительной турбиной, не уравновешена и значительно выше нагрузки, создаваемой известной из уровня техники системой турбокомпрессора, содержащей один компрессор и одну турбину. Для смягчения проблемы неуравновешенной осевой нагрузки и снижения давления на уплотнение на задней поверхности установленных колес, ниже раскрыта регенеративная гидравлическая система турбокомпрессора, содержащая турбонасос с расположением рабочих колес «спина к спине» и турбину с расположением рабочих колес «спина к спине», на примерах ФИГ. 9-14.

На ФИГ. 9-14 изображена система турбокомпрессора с дополнительным турбонасосом и (или) гидравлической турбиной, установленными на валу известной из уровня техники турбины, при этом дополнительный турбонасос представляет собой турбонасос с расположением рабочих колес «спина к спине», а дополнительная турбина - гидравлическую турбину с расположением рабочих колес «спина к спине». В турбонасосе с расположением рабочих колес «спина к спине» два рабочих колеса установлены на турбинном валу таким образом, что передние поверхности первого рабочего колеса обращены в первом направлении, а передние поверхности второго рабочего колеса - во втором направлении, противоположном первому направлению, при этом задние поверхности этих двух рабочих колес обращены друг к другу. Схожим образом, в турбине с расположением рабочих колес «спина к спине» задняя поверхность первого турбинного колеса обращена к задней поверхности второго турбинного колеса.

На ФИГ. 9 схематически изображен турбинный вал 306 по продольной оси 350 с турбонасосом 302 с расположением рабочих колес «спина к спине» и гидравлической турбиной 304 с расположением рабочих колес «спина к спине», установленными на турбинном валу 306. Турбинный вал 306 выполнен с возможностью вращения вокруг оси 354 вращения. Турбонасос 302 с расположением рабочих колес «спина к спине» заключен в корпус 316 турбонасоса. Турбонасос 302 с расположением рабочих колес «спина к спине» содержит расположенные «спина к спине» рабочие колеса 311а и 311b, при этом рабочее колесо 311а обращено в первом направлении 320, а рабочее колесо 311b - во втором направлении 322, противоположном первому. Турбинный вал 306 содержит уплотнения 310, примыкающие к установленным на нем турбонасосу 302 с расположением рабочих колес «спина к спине» и гидравлической турбине 304 с расположением рабочих колес «спина к спине». Вал 306 заключен в центральный корпус 321, в который поступает гидравлическая жидкость высокого давления, например, моторное масло. Во время вращения вала 306 с высокой частотой, уплотнения 310 предотвращают утечку жидкости высокого давления за пределы центрального корпуса 321. В одном примере уплотнение 310 может представлять собой лабиринтное уплотнение на турбинном валу 308, оказывающее бесконтактное уплотняющее действие, регулируя проток жидкости через несколько полостей за счет центробежного движения, а также создания регулируемых завихрений текучей среды. Упорные подшипники 315, установленные на валу 306, показаны расположенными в непосредственной близости от турбонасоса 302 с расположением рабочих колес «спина к спине» и турбины 304 с расположением рабочих колес «спина к спине», что способствует поглощению нагрузки от осевого усилия, развиваемого на турбинном валу 306. Гидравлическая турбина 304 с расположением рабочих колес «спина к спине», установленная на турбинном валу 306, содержит множество радиально расходящихся поворотных лопаток 314 и заключена в корпус 317 турбины. Поворотные лопатки 314 содержат плоскую заднюю часть и изогнутую часть (не показана). В турбине 304 с расположением рабочих колес «спина к спине» поворотные лопатки расположены таким образом, что изогнутая поверхность поворотных лопаток первого комплекта изгибается в первом направлении, а изогнутая поверхность поворотных лопаток второго комплекта - во втором направлении, противоположном первому.

На ФИГ. 10 и 11 представлен пример блока расположенных «спина к спине» рабочих колес. ФИГ. 10 представляет собой вид 400 сбоку расположенных «спина к спине» рабочего колеса 311а и рабочего колеса 311b. Радиально расходящиеся лопатки 312а в первом направлении 320 расположены на заднем диске 406а рабочего колеса 311а, а радиально расходящиеся лопатки 312b во втором направлении 322 - на заднем диске 406b рабочего колеса 311b. ФИГ. 11 представляет собой вид спереди рабочего колеса 311а с центральной ступицей 502 на валу. Лопатки рабочего колеса 312а радиально расходятся от центральной ступицы 502 на валу. Изогнутая кромка лопаток 312а и 312b образует лопасти 504 диффузора. Изогнутая кромка совершает движение от одного до другого конца стенки корпуса турбонасоса 316, между входом насоса и диффузором, как показано на ФИГ. 12. В одном примере на входе / в области диффузора турбонасоса может присутствовать направляющий аппарат.

На ФИГ. 12 изображен блок 600 расположенных «спина к спине» рабочих колес с одинарным спиральным отводом и парными входами, выполненный с возможностью снижения давления на турбинном валу. На расположенные «спина к спине» рабочие колеса 311а и 311b, установленные на турбинном валу 306, поступает жидкость низкого давления через входы 604 и 604' соответственно. Направление жидкости на входах обозначено путями потока 8 и 8'. Жидкость, набегающая на лопатки рабочих колес 312а и 312b (не показано), придает импульс вращательного движения радиально расходящимся лопаткам расположенных «спина к спине» рабочих колес 311а и 311b, в результате чего происходит сжатие жидкости. Выход жидкости под давлением происходит через одинарный спиральный отвод 606 по пути потока 9 от турбинного вала 306. Таким образом, конфигурация блока 600 расположенных «спина к спине» рабочих колес способствует предотвращению воздействия на турбинный вал 306 жидкости высокого давления в спиральном отводе. Расход жидкости через расположенные «спина к спине» рабочие колеса можно регулировать, используя рабочее колесо с полным или парциальным подводом и (или) рабочее колесо с полным или парциальным отводом. Расходы подвода и отвода можно регулировать, регулируя ориентацию направляющего аппарата в конфузоре и диффузоре рабочего колеса соответственно.

На ФИГ. 13 изображен турбинный вал 715 по продольной оси 750 с турбонасосом 702 с расположением рабочих колес «спина к спине», установленным на турбинном валу 715. Турбонасос 702 с расположением рабочих колес «спина к спине» содержит расположенные «спина к спине» рабочие колеса 711а и 711b, при этом рабочее колесо 711а обращено в первом направлении 320, а рабочее колесо 711b - во втором направлении 322, противоположном первому. Уплотнение 710, относящееся к турбинному валу 715, показано примыкающим к передней поверхности рабочего колеса 711b. Турбонасос 702 с расположением рабочих колес «спина к спине» с лопатками 712а рабочего колеса, прикрепленными к заднему диску 711а рабочего колеса 706а, и лопатками 712b рабочего колеса, прикрепленными к заднему диску 406b рабочего колеса 711b, заключен в корпус 716 турбинного насоса. Жидкость низкого давления поступает через парные входы по путям потока 704а и 704b в турбонасос 702 с расположением рабочих колес «спина к спине». В турбонасосе 702 с расположением рабочих колес «спина к спине» задние диски 706а и 706b обращены друг к другу и в направлении от уплотнения 710 вала, в связи с чем на уплотнение 710 действует низкое давление, что снижает паразитные потери в уплотнении 710. На вал 715 не воздействует высокое давление жидкости на нагнетательном выходе, что снижает нагрузку на вал 715 от осевого усилия. Кроме того, в турбонасосе с расположением рабочих колес «спина к спине», усилие, развиваемое на задней поверхности одного колеса, будет уравновешено усилием, развиваемым на задней поверхности второго колеса, в результате чего происходит самоуравновешивание осевой нагрузки на турбинном валу, снижающее потери на трение в упорных подшипниках.

Схожим образом, применение гидравлической турбины с расположением рабочих колес «спина к спине» (задняя поверхность первой турбины обращена к задней поверхности второй турбины) позволяет расположить уплотнение вдали от области высокого давления, в результате чего также происходит уравновешивание усилия на задней поверхности турбин с расположением рабочих колес «спина к спине», сокращающее потери на трение в уплотнении и упорных подшипниках, установленных на турбинном валу. На ФИГ. 14 изображен турбинный вал 815 по продольной оси 850 с гидравлической турбиной 802 с расположением рабочих колес «спина к спине», установленной на турбинном валу 815. Гидравлическая турбина 802 с расположением рабочих колес «спина к спине» содержит расположенные «спина к спине» поворотные лопатки 811а и 811b, при этом лопатки 811а обращены в первом направлении 320, а лопатки 811b - во втором направлении 322, противоположном первому направлению 320. Уплотнение 810, относящееся к турбинному валу 815, показано примыкающим к лопаткам 811а гидравлической турбины 802 с расположением рабочих колес «спина к спине». Гидравлическая турбина 802 с расположением рабочих колес «спина к спине» может быть заключена в корпус 816 турбины. Жидкость высокого давления поступает через единственный вход по пути потока 804 в гидравлическую турбину 802 с расположением рабочих колес «спина к спине». Жидкость высокого давления, поступающая в гидравлическую турбину 802 с расположением рабочих колес «спина к спине», может представлять собой, например, моторное масло. В одном примере в гидравлическую турбину 802 с расположением рабочих колес «спина к спине» может поступать гидравлическая жидкость из емкости высокого давления, связанной с турбиной. В еще одном примере в гидравлическую турбину 802 с расположением рабочих колес «спина к спине» может поступать гидравлическая жидкость высокого давления через насос с приводом от двигателя. Область 820 высокого давления может быть расположена на входе турбины с расположением рабочих колес «спина к спине» 802. Когда жидкость высокого давления ударяется о поворотные лопатки 811а и 811b, она теряет кинетическую энергию и выходит через два выхода по путям потока 814а и 814b низкого давления вдоль турбинного вала 815. Уплотнение 810, относящееся к корпусу 816 турбины и прилегающее к гидравлической турбине 802 с расположением рабочих колес «спина к спине», расположено на удалении от области 820 высокого давления, как показано на ФИГ. 14. Таким образом, на уплотнение 810 не воздействует высокое давление на входе турбины 802 с расположением рабочих колес «спина к спине». На турбинный вал 815 воздействует жидкость низкого давления, выходящая по путям потока 814а и 814b, в результате чего происходит снижение нагрузки от осевого усилия на турбинном валу 815 и относящихся к нему подшипниках, что сокращает паразитные потери в них.

Таким образом, регенеративный гидрофицированный турбонасос с расположением рабочих колес «спина к спине» и (или) гидравлическая турбина с расположением рабочих колес «спина к спине», установленные на общем турбинном валу с известными из уровня техники компрессором и турбиной, позволяют снизить давление на уплотнении турбинного вала и уравновесить осевую нагрузку на турбинном валу. Компрессор с уменьшенной площадью заднего диска и сниженным давлением на заднем диске (как раскрыто на ФИГ. 2-7) может быть установлен взамен традиционного компрессора в комбинации с регенеративной гидрофицированной системой турбокомпрессора для еще большего снижения нагрузки от осевого усилия на турбинном валу. Осевая турбина или электрический нагнетатель в комбинации с компрессором с неполным задним диском и регенеративной системой турбокомпрессора позволяют еще больше снизить нагрузку от осевого усилия и уменьшить турбояму из-за инерции турбокомпрессора.

Технический эффект, достигаемый применением компрессора с неполным задним диском, по отдельности или в комбинации с соединительным каналом, отводящим высокое давление в полость в центральном корпусе турбины, и (или) сквозными отверстиями, соединяющими заднюю поверхность компрессора с передней поверхностью компрессора, состоит в снижении давления на задней поверхности компрессора и снижении нагрузки от осевого усилия на турбинном валу. Снижение нагрузки от осевого усилия, развиваемого вышеуказанным компрессором, позволяет соединять его с осевой турбиной или электрическим нагнетателем для оптимизации времени переходного процесса турбокомпрессора. Применение турбонасоса с расположением рабочих колес «спина к спине» и (или) турбины с расположением рабочих колес «спина к спине» в регенеративном турбокомпрессоре предотвращает воздействие высокого давления на задних поверхностях дополнительного турбонасоса и турбинных колес на уплотнения на турбинном валу и уравновешивает осевую нагрузку, создаваемую расположенными «спина к спине» колесами, сокращая потери на трение в уплотнении и системе упорных подшипников.

Система турбокомпрессора содержит центробежный компрессор, содержащий рабочее колесо с множеством радиально расходящихся лопаток, соединенных с неполным задним диском, при этом неполный задний диск содержит множество вырезных секций, при этом каждая вырезная секция расположена между соответствующими радиально расходящимися лопатками на наружной окружности рабочего колеса. Она дополнительно содержит привод и вал, соединяющий компрессор с приводом. В первом примере системы турбокомпрессора привод представляет собой турбину. Второй пример системы турбокомпрессора необязательно включает в себя первый пример и дополнительно отличается тем, что привод представляет собой электродвигатель. Третий пример системы турбокомпрессора необязательно включает в себя первый и (или) второй примеры и дополнительно отличается тем, что турбина представляет собой осевую турбину. Четвертый пример системы турбокомпрессора необязательно включает в себя один, несколько или любой из примеров с первого по третий и дополнительно содержит канал, соединяющий выход компрессора с полостью в центральном корпусе турбинного вала, и поворотный диск, расположенный внутри указанной полости в центральном корпусе компрессора. Пятый пример системы турбокомпрессора необязательно включает в себя один, несколько или любой из примеров с первого по четвертый и дополнительно отличается тем, что указанный поворотный диск в указанной полости представляет собой уплотнительное кольцо. Шестой пример системы турбокомпрессора необязательно включает в себя один, несколько или любой из примеров с первого по пятый и дополнительно отличается тем, что указанное рабочее колесо содержит множество сквозных отверстий, соединяющих заднюю поверхность рабочего колеса с передней поверхностью компрессора. Седьмой пример системы турбокомпрессора необязательно включает в себя один, несколько или любой из примеров с первого по шестой и дополнительно отличается тем, что радиально расходящиеся лопатки рабочего колеса компрессора представляют собой полноразмерные лопатки. Восьмой пример системы турбокомпрессора необязательно включает в себя один, несколько или любой из примеров с первого по седьмой и дополнительно отличается тем, что радиально расходящиеся лопатки рабочего колеса компрессора представляют собой разделительные лопатки.

Один из вариантов осуществления регенеративной системы турбокомпрессора двигателя внутреннего сгорания содержит турбонасос с расположением рабочих колес «спина к спине», при этом задняя сторона первого рабочего колеса обращена к задней стороне второго рабочего колеса, гидравлическую турбину, компрессор; турбину; и общий турбинный вал, при этом и турбонасос с расположением рабочих колес «спина к спине», и гидравлическая турбина, и компрессор, и турбина установлены на указанном турбинном валу. В первом примере регенеративной системы турбокомпрессора турбонасос с расположением рабочих колес «спина к спине» содержит парные входы и нагнетательный выход с общим одинарным спиральным отводом. Второй пример регенеративной системы турбокомпрессора необязательно включает в себя первый пример и дополнительно отличается тем, что турбонасос с расположением рабочих колес «спина к спине» выполнен с возможностью сжатия гидравлической жидкости, поступающей из двигателя, и соединен с емкостью высокого давления для накапливания сжатой гидравлической жидкости. Третий пример регенеративной системы турбокомпрессора необязательно включает в себя первый и (или) второй примеры и дополнительно отличается тем, что гидравлическая турбина представляет собой гидравлическую турбину с расположением рабочих колес «спина к спине». Четвертый пример регенеративной системы турбокомпрессора необязательно включает в себя один, несколько или любой из примеров с первого по третий и дополнительно включает в себя то, что гидравлическая турбина с расположением рабочих колес «спина к спине» содержит единственный вход с возможностью поступления в него гидравлической жидкости, сжатой турбонасосом с расположением рабочих колес «спина к спине», и парные выходные отверстия.

В еще одном варианте осуществления регенеративная система турбокомпрессора двигателя внутреннего сгорания содержит компрессор с неполным задним диском, гидравлическую турбину с расположением рабочих колес «спина к спине», содержащую два турбинных ротора, соединенных «спина к спине», турбину и общий турбинный вал. И гидравлическая турбина с расположением рабочих колес «спина к спине», и компрессор с неполным задним диском, и турбина установлены на указанном общем турбинном валу. В первом примере регенеративной системы турбокомпрессора, в гидравлическую турбину с расположением рабочих колес «спина к спине» поступает гидравлическая жидкость, сжатая гидравлическим насосом, приводимым в действие двигателем. Второй пример регенеративной системы турбокомпрессора необязательно включает в себя первый пример и дополнительно содержит турбонасос с расположением рабочих колес «спина к спине», установленный на турбинном валу, при этом турбонасосе с расположением рабочих колес «спина к спине» представляет собой гидроприводной насос с возможностью приема гидравлической жидкости из двигателя и соединения с емкостью гидравлической жидкости высокого давления. Третий пример регенеративной системы турбокомпрессора необязательно включает в себя один, несколько или любой из примеров с первого по второй и дополнительно включает в себя то, что емкость гидравлической жидкости высокого давления соединена по текучей среде с гидравлической турбиной с расположением рабочих колес «спина к спине». Четвертый пример регенеративной системы турбокомпрессора необязательно включает в себя один, несколько или любой из примеров с первого по третий и дополнительно включает в себя то, что компрессор с неполным задним диском содержит рабочее колесо, содержащее задний диск с множеством вырезных секций, распределенных по внешнему кольцевому краю рабочего колеса.

Следует отметить, что включенные в настоящую заявку примеры алгоритмов управления и оценки могут использоваться с разнообразными конфигурациями систем двигателей и (или) транспортных средств. Раскрытые в настоящей заявке способы и алгоритмы управления могут храниться в виде исполняемых инструкций в долговременной памяти и выполняться системой управления, содержащей контроллер, совместно с различными датчиками, исполнительными механизмами и другими техническими средствами в составе двигателя. Раскрытые в настоящей заявке конкретные алгоритмы могут представлять собой одну или любое количество стратегий обработки, таких как управляемые событиями, управляемые прерываниями, многозадачные, многопотоковые и т.д. Таким образом, проиллюстрированные разнообразные действия, операции и (или) функции могут выполняться в указанной последовательности, параллельно, а в некоторых случаях могут опускаться. Точно так же указанный, порядок обработки не обязательно требуется для достижения отличительных особенностей и преимуществ описываемых здесь вариантов осуществления изобретения, но служит для удобства иллюстрирования и описания. Одно или несколько из иллюстрируемых действий, операций и/или функций могут выполняться повторно в зависимости от конкретной применяемой стратегии. Кроме того, раскрытые действия, операции и (или) функции могут графически изображать код, программируемый в долговременной памяти машиночитаемого носителя данных в системе управления двигателем, при этом раскрытые действия реализуют путем выполнения команд, содержащихся в системе, включающей в себя различные технические средства в составе двигателя, во взаимодействии с электронным контроллером.

Следует понимать, что раскрытые в настоящем описании конфигурации и программы по своей сути являются лишь примерами, и что конкретные варианты осуществления не должны рассматриваться в ограничительном смысле, ибо возможны разнообразные их модификации. Например, вышеизложенная технология может быть применена к двигателям со схемами расположения цилиндров V-6, I-4, I-6, V-12, в схеме с 4-мя оппозитными цилиндрами и в двигателях других типов. Предмет настоящего изобретения включает в себя все новые и неочевидные комбинации и подкомбинации различных систем и схем, а также других отличительных признаков, функций и/или свойств, раскрытых в настоящем описании.

В нижеследующей формуле изобретения, в частности, указаны определенные комбинации и подкомбинации компонентов, которые считаются новыми и неочевидными. В таких пунктах формулы ссылка может быть сделана на «один» элемент или «первый» элемент или на эквивалентный термин. Следует понимать, что такие пункты могут включать в себя один или более указанных элементов, не требуя и не исключая двух или более таких элементов. Иные комбинации и подкомбинации раскрытых отличительных признаков, функций, элементов или свойств могут быть включены в формулу путем изменения имеющихся пунктов или путем представления новых пунктов формулы в настоящей или родственной заявке. Такие пункты формулы изобретения, без учета того, являются они более широкими, более узкими, эквивалентными или отличающимися в отношении объема идеи первоначальной формулы изобретения, также считаются включенными в предмет настоящего изобретения.

Реферат

Изобретение может быть использовано в турбокомпрессорах. Система турбокомпрессора имеет центробежный компрессор (901), содержащий рабочее колесо с множеством радиально расположенных лопаток, соединенных с неполным задним диском (952), и вал (904). Неполный задний диск (952) содержит множество вырезных секций. Каждая вырезная секция расположена между двумя лопатками на наружной окружности рабочего колеса. Вал (904) соединяет рабочее колесо компрессора с приводным блоком (960). Поворотный диск (974) расположен внутри полости (973) центрального корпуса (910) вала. Поворотный диск (974) соединен с валом (904). Полость (973) задана центральным корпусом (910) вала и стенками полости и ограничивает пространство, которое по меньшей мере частично окружает поворотный диск (974). Канал (970) соединяет выход (972) компрессора с полостью (973). Канал (970) соединяет по текучей среде выход (972) компрессора с пространством полости (973). Полость (973) полностью закрыта, кроме места соединения указанной полости с каналом (970). Технический результат заключается в снижении нагрузки от осевого усилия на валу. 6 з.п. ф-лы, 14 ил.

Формула

Документы, цитированные в отчёте о поиске

Турбомашина, содержащая систему охлаждения нижней поверхности крыльчатки центробежного компрессора

Комментарии