Изготовление рабочего колеса турбомашины путем сборки трубчатых компонентов - RU2719193C2

Код документа: RU2719193C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Данное изобретение относится к изготовлению турбомашин. В частности, изобретение, описанное в данном документе, относится к способам изготовления рабочих колес турбомашин, например рабочих колес для центробежных или центростремительных турбомашин, таких как центробежные насосы и компрессоры и центростремительные турбины.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Турбомашины содержат один или более вращающихся компонентов и один или более неподвижных компонентов. В турбокомпрессорах текучая среда, проходящая через турбомашину, ускоряется в результате вращения вращающихся компонентов и замедляется в неподвижных компонентах, где кинетическая энергия текучей среды преобразуется в энергию давления. В турбинах или детандерах энергия текучей среды, проходящей через турбомашину, преобразуется в механическую мощность, снимаемую с вала турбины или вала детандера.

Центробежные турбомашины, такие как центробежные насосы и компрессоры, обычно содержат одно или более рабочих колес, установленных с возможностью вращения в корпусе. Рабочие колеса могут быть установлены на поворотном вале, который опирается в корпусе на соответствующие подшипники и вращается в нем вместе с рабочими колесами. Каждое рабочее колесо содержит диск, имеющий переднюю поверхность и заднюю поверхность и выполненный с центральным отверстием для поворотного вала. В некоторых известных вариантах выполнения рабочие колеса имеют передние зубцы, которые обеспечивают торсионное соединение взаимно смежных рабочих колес друг с другом. Скрепление рабочих колес друг с другом в осевом направлении обеспечивается центральным стержнем.

От передней поверхности диска отходят рабочие лопатки, между которыми образованы каналы для текучей среды, также называемые направляющими лопатками рабочего колеса. Рабочее колесо может также содержать бандаж, который соединен с лопатками и перекрывает каналы для текучей среды или направляющие лопатки на стороне, противоположной диску.

Направляющие лопатки или каналы для текучей среды, образованные между смежными рабочими лопатками, как правило, имеют сложную форму, обусловленную динамикой текучей среды, которую необходимо учитывать. Каждое рабочее колесо объединено с диффузором, в который поступает текучая среда из рабочего колеса, получившая ускорение, и в котором кинетическая энергия указанной среды преобразуется в энергию давления с повышением, таким образом, давления текучей среды. Диффузор обычно выполнен в так называемой стационарной диафрагме, расположенной в корпусе машины.

Компоненты турбомашины, которые взаимодействуют с потоком текучей среды, часто имеют весьма сложную форму. Это применимо как к неподвижным, так и к вращающимся компонентам, таким как рабочие колеса.

Изготовление сложных компонентов турбомашины, таких как диффузоры и рабочие колеса, в некоторых случаях выполняют путем механического снятия стружки на станке с числовым программным управлением. Однако механическая обработка путем снятия стружки ограничена некоторыми формами диффузора и рабочего колеса, поскольку не всякая гидро- или газодинамическая поверхность может быть обработана с помощью инструмента для снятия стружки. Согласно другим известным способам рабочие колеса изготавливают путем сваривания отдельных компонентов друг с другом. Согласно еще одним известным способам для изготовления рабочих колес используют литье по выплавляемым моделям.

Другой возможностью изготовления рабочих колес турбомашины является так называемая электроискровая обработка (EDM) - технология, согласно которой заготовку в форме диска помещают в диэлектрическую жидкость, где она взаимодействует с электродом. Между заготовкой и электродом подают разность потенциалов, в результате чего образуются искровые разряды, которые разрушают поверхность заготовки. Электрод имеет такую форму, что в результате эрозии образуется заданная полость. Для механической обработки заготовки последовательно применяют разные инструменты с разными электродами, пока не получат окончательную форму рабочего колеса.

Электроискровая обработка также имеет ограничения и недостатки, в частности, обусловленные необходимостью применения нескольких электродов разной формы для получения заданной окончательной формы рабочего колеса. Электроды подвержены износу и нуждаются в частой замене. Более того, электроискровая обработка представляет собой весьма медленный процесс.

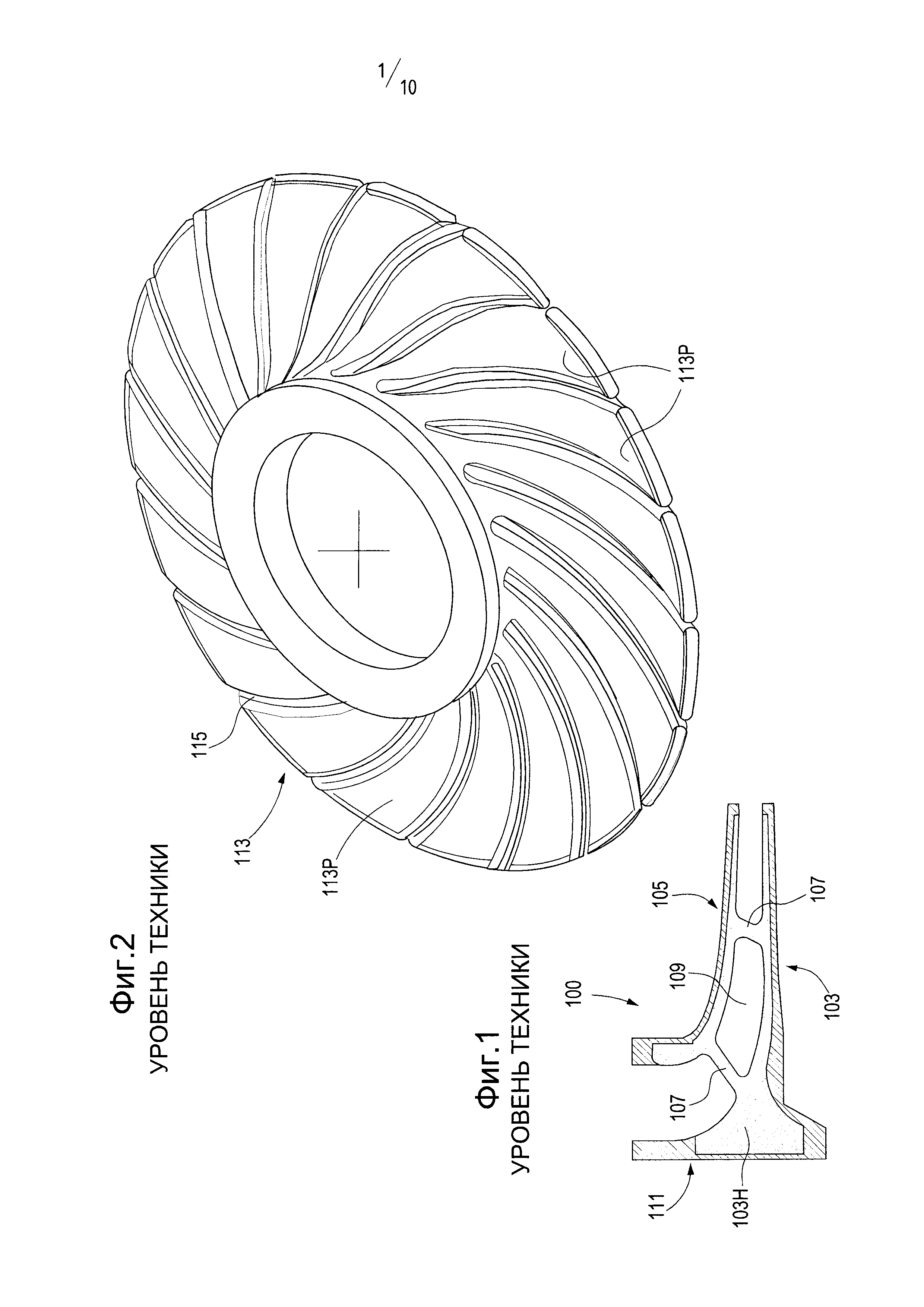

Согласно еще одной известной технологии рабочие колеса турбомашин могут быть изготовлены методом порошковой металлургии с использованием процесса горячего изостатического прессования. На фиг.1 и 2 схематически проиллюстрирован типичный вариант выполнения такого известного метода порошковой металлургии для изготовления рабочего колеса. На фиг.1 изображен схематический разрез рабочего колеса компрессора, изготовленного методом порошковой металлургии, а на фиг.2 изображен вид в аксонометрии сердечника, применяемого для изготовления рабочего колеса, схематически показанного на фиг.1.

В соответствии с фиг.1 рабочее колесо 100 содержит диск 103 и бандаж 105. Между диском 103 и бандажом 105 расположены лопатки 107 рабочего колеса. Между следующими друг за другом смежными лопатками 107 образованы проточные каналы или направляющие лопатки 109. Каждый канал 109 ограничен диском 103 и бандажом 105 рабочего колеса. Диск 103 также образует ступичную часть 103Н, имеющую отверстие 111, через которое проходит вал (не показан на чертеже), на котором установлено рабочее колесо 100 с возможностью вращения в корпусе турбомашины (не показан на чертеже). На фиг.1 сплошные части рабочего колеса 100 заштрихованы по-разному для отображения частей рабочего колеса, изготавливаемых с использованием разных материалов и на разных этапах производственного процесса. Наружные части как диска 103, так и бандажа 105 рабочего колеса изготавливают отдельно и собирают с сердечником 113, расположенным между ними. Сердечник 113 выполнен из металла, который может быть растворен в соответствующей кислоте после изготовления рабочего колеса. Сердечник 113 воспроизводит форму проточных каналов или направляющих лопаток 109. В частности, сердечник 113 имеет части 113Р, которые проходят в радиальном направлении и каждая из которых соответствует пустому объему соответствующего канала или лопатки 109. Части 113Р сердечника разделены пазами 115, форма которых соответствует форме лопаток 107 рабочего колеса.

Рабочее колесо 100 изготавливают путем размещения сердечника 113 между двумя компонентами в форме диска, которые образуют наружную оболочку диска 103 и наружную оболочку бандажа 105 рабочего колеса. Поперечное сечение сердечника 113, как и поперечное сечение частей наружной оболочки диска 103 и бандажа 105 рабочего колеса, имеет такую форму, что между частями 113Р сердечника и частями оболочек диска 103 и бандажа 105 образуется пустой объем. Указанный пустой объем затем заполняют металлическим порошком и полости запечатывают. Полученный таким образом узел подвергают горячему изостатическому прессованию, иногда также называемому «HIP» или «hipping», при котором тепло и давление подают к наружным поверхностям полуготового изделия, образованного сердечником, окружающим порошок, заполняющий внутренние полости и части наружных оболочек диска 103 и бандажа 105 рабочего колеса. Металлический порошок уплотняют и отверждают с образованием, таким образом, внутренних сплошных частей рабочего колеса 100. Для формирования проточных каналов или направляющих лопаток 109 сердечник 113 необходимо удалить. Данное удаление выполняют путем травления в кислоте.

Вышеописанный способ имеет ряд недостатков. Сердечник 113 является дорогостоящим и сложным компонентом, который должен быть выполнен из сплошной заготовки путем механической обработки. Изготовление сердечника 113 является затратным процессом. Готовый сердечник 113 применяют только один раз для изготовления одного рабочего колеса 100 и затем разрушают.

Кроме того, кратко описанная выше технология накладывает серьезные ограничения на выбор материалов, которые могут использоваться для изготовления рабочего колеса. В частности, металл, из которого образованы части оболочек, и металлический порошок должны быть устойчивы к воздействию кислоты, используемой для удаления сердечника. В свою очередь, сердечник 113 должен быть изготовлен из металла, который способен выдерживать высокие давления и температуры в процессе горячего изостатического прессования, но в то же время может растворяться при травлении в кислоте.

Ближайшим аналогом настоящего изобретения является способ изготовления рабочего колеса центробежного насоса, выполненного из композиционного материала, предложенный в патентном документе WO 2012/131617 А1, МПК F04D 29/02, F04D 29/28 и F04D 29/62, 04.10.2012. В указанном способе рабочее колесо получают путем сборки модулей 3 с помощью диска 31, бандажа 32 и при необходимости колец 4а, 4б и 4с, а образованные при сборке пустые пространства между элементами 3 заполняют вспененным полимером.

Таким образом, существует необходимость в усовершенствованном способе изготовления компонентов турбомашины, имеющих сложную форму, в частности, но без ограничения этим, центробежных рабочих колес для насосов и компрессоров.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно некоторым вариантам выполнения изобретения, описанного в данном документе, предложен способ изготовления рабочего колеса турбомашины, при котором трубчатые компоненты изготавливают по отдельности, а затем собирают друг с другом. Каждый трубчатый компонент имеет внутреннюю поверхность и наружную поверхность. Внутренняя поверхность трубчатого компонента образует внутреннюю поверхность соответствующего одного из проточных каналов в рабочем колесе, то есть направляющей лопатки рабочего колеса. Трубчатые компоненты собирают вокруг оси рабочего колеса, при этом между смежными трубчатыми компонентами оставляют зазор или пустое пространство. Затем указанное пустое пространство или зазор заполняют порошковым материалом, например металлическим порошком. После этого порошковый материал подвергают уплотнению и отверждению путем горячего изостатического прессования с образованием тем самым сердечников рабочих лопаток, при этом оболочки каждой лопатки образованы стенками пар смежных трубчатых компонентов.

Таким образом, исключена необходимость в изготовлении сердечника и его удалении путем травления в кислоте. Изготовление рабочего колеса становится более простым, быстрым и менее затратным. Кроме того, имеется более широкий выбор материалов, поскольку отсутствует необходимость использования кислотоустойчивых материалов.

Согласно некоторым вариантам выполнения предложен способ, включающий следующие этапы:

изготовление трубчатых компонентов, каждый из которых имеет впускное отверстие и выпускное отверстие,

сборку трубчатых компонентов друг с другом с образованием набора трубчатых компонентов, расположенных по кругу вокруг оси, при этом между смежными трубчатыми компонентами оставляют пустые пространства или зазоры,

заполнение указанных пустых пространств или зазоров порошковым материалом,

уплотнение порошкового материала, находящегося в пустых пространствах или зазорах, путем горячего изостатического прессования.

Для изготовления трубчатых компонентов может использоваться любая подходящая технология. Ниже приведено описание некоторых возможных вариантов.

Диск и бандаж рабочего колеса могут быть образованы различными способами.

В некоторых вариантах выполнения способы, описанные в данном документе, дополнительно включают этапы формирования оболочки бандажа и оболочки диска, при этом трубчатые компоненты, расположенные по кругу, размещают между указанными оболочками и соединяют с ними. Способ может дополнительно включать этапы обеспечения первой пустой полости между оболочкой бандажа и трубчатыми компонентами и заполнения указанной полости порошковым материалом. Порошковый материал, заполняющий первую пустую полость, уплотняют путем горячего изостатического прессования.

Согласно некоторым вариантам выполнения предложены способы, дополнительно включающие этапы обеспечения второй пустой полости между оболочкой диска и трубчатыми компонентами, заполнения второй полости порошковым материалом, уплотнения порошкового материала, находящегося во второй полости, путем горячего изостатического прессования.

Согласно другим вариантам выполнения предложены способы, в которых на этапе изготовления каждого трубчатого компонента выполняют одновременное формирование сегмента бандажа и/или сегмента диска за одно целое с соответствующим трубчатым компонентом. В некоторых иллюстративных вариантах выполнения также предложены способы, включающие этап формирования бандажа и/или диска рабочего колеса путем сборки трубчатых компонентов друг с другом.

Некоторые варианты выполнения, описанные в данном документе, включают этапы изготовления, например, способом аддитивного производства, сегментов рабочего колеса, которые впоследствии собирают, оставляя в них пустые пространства, или зазоры, и полости. Каждый сегмент рабочего колеса содержит по меньшей мере один трубчатый компонент, образующий соответствующий проточный канал или направляющую лопатку рабочего колеса. Каждый сегмент рабочего колеса также содержит сегмент бандажа и сегмент диска. Сегмент диска может содержать сегмент ступицы. В сегменте бандажа и/или сегменте диска может быть выполнена полость.

В предпочтительных вариантах выполнения сегмент диска каждого сегмента рабочего колеса имеет полость, окруженную оболочкой, расположенной в сегменте ступицы. Сегменты рабочего колеса соединены друг с другом, например, путем сварки, пайки твердым прием или пайки мягким припоем. Таким образом, в зоне бандажа может быть образована кольцевая полость, а в области ступицы или диска может быть образована дополнительная кольцевая полость. Каждая кольцевая полость образована отдельными полостями смежных сегментов рабочего колеса. Более того, между смежными трубчатыми компонентами смежных сегментов рабочего колеса остаются пространства или зазоры. Зазоры и полости могут быть заполнены порошковым материалом, который затем подвергают уплотнению и отверждению путем горячего изостатического прессования. Таким образом, получают готовое цельное рабочее колесо.

Согласно следующему аспекту, предмет изобретения, описанный в данном документе, относится к рабочему колесу турбомашины, содержащему диск, бандаж, рабочие лопатки, расположенные между диском и бандажом, и проточные каналы или направляющие лопатки, образованные между смежными рабочими лопатками. Каждая рабочая лопатка содержит внутренний сердечник из уплотненного порошкового материала, соединяющий части оболочки рабочей лопатки, которые образуют сторону пониженного давления и сторону повышенного давления соответствующей лопатки.

Ниже описаны характерные особенности и варианты выполнения, которые изложены также в прилагаемой формуле изобретения, составляющей неотъемлемую часть данного описания. В вышеизложенном кратком описании приведены характерные особенности различных вариантов выполнения данного изобретения для лучшего понимания нижеследующего подробного описания и оценки вклада, вносимого в уровень техники. Разумеется, существуют и другие характерные особенности изобретения, которые описаны ниже и изложены в прилагаемой формуле изобретения. В связи с этим, прежде чем перейти к подробному объяснению некоторых вариантов выполнения, следует отметить, что различные варианты выполнения изобретения не ограничены в их применении элементами конструкции и расположением компонентов, указанными в нижеприведенном описании или изображенными на чертежах. Изобретение может иметь другие варианты выполнения и может быть реализовано на практике и осуществлено различными способами. Кроме того, следует понимать, что фразеология и терминология, используемые в данном документе, служат для описательных целей и не должны считаться ограничивающими.

По существу, специалистам в данной области техники должно быть понятно, что принцип, на котором основано изобретение, может быть легко применен в качестве базы для разработки других конструкций, способов и/или систем для реализации некоторых целей данного изобретения. Таким образом, важно рассматривать формулу изобретения как включающую такие эквивалентные конструкции, если они не выходят за рамки сущности и объема данного изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Более полная оценка и понимание предложенных вариантов выполнения изобретения и многочисленных присущих ему преимуществ могут быть получены при рассмотрении нижеприведенного подробного описания со ссылкой на прилагаемые чертежи, на которых:

фиг.1 изображает разрез рабочего колеса компрессора, фиг.2 изображает сердцевину для изготовления рабочего колеса компрессора согласно известному уровню техники,

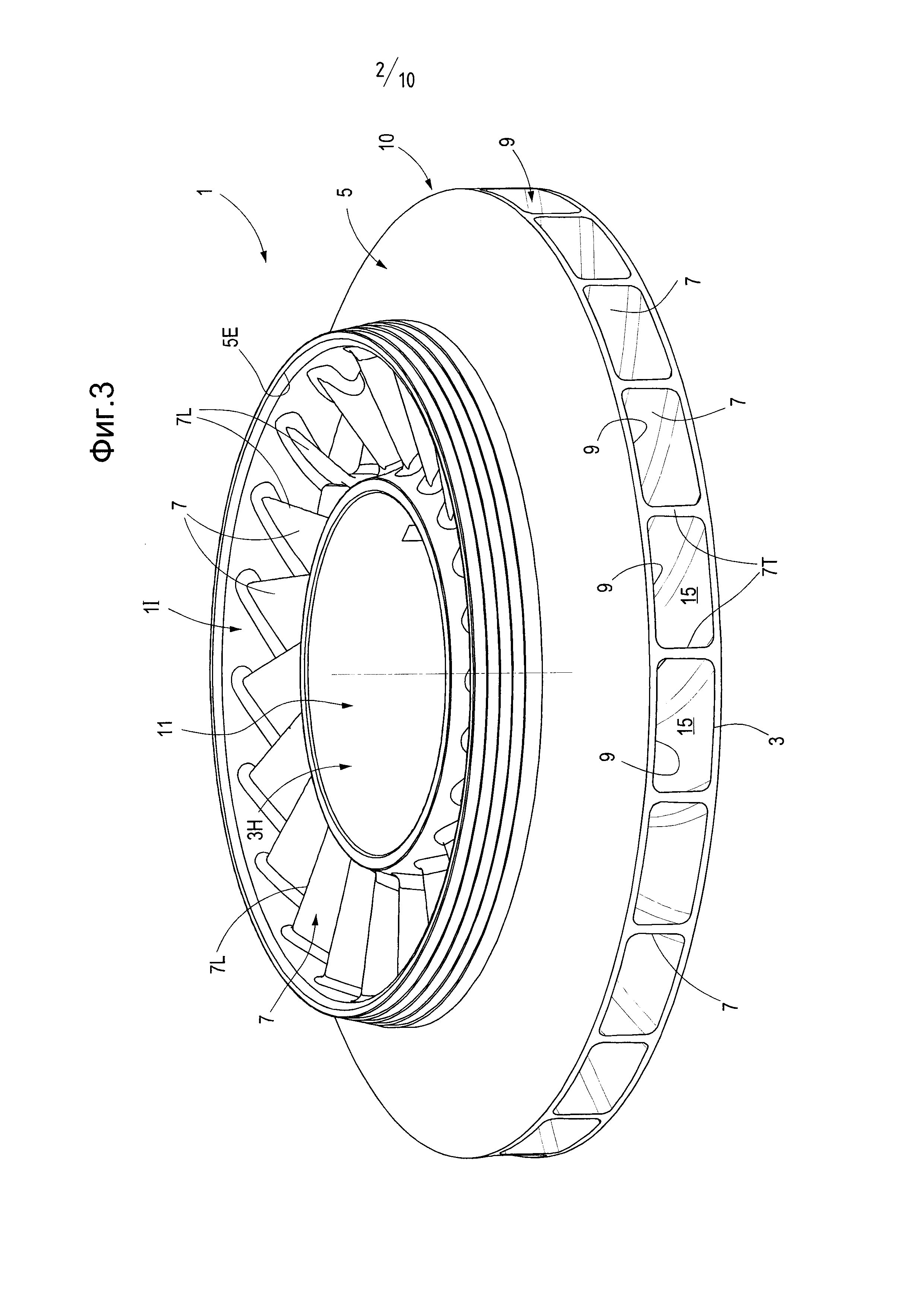

фиг.3 изображает вид в аксонометрии рабочего колеса, которое может быть изготовлено с помощью способов, описанных в данном документе,

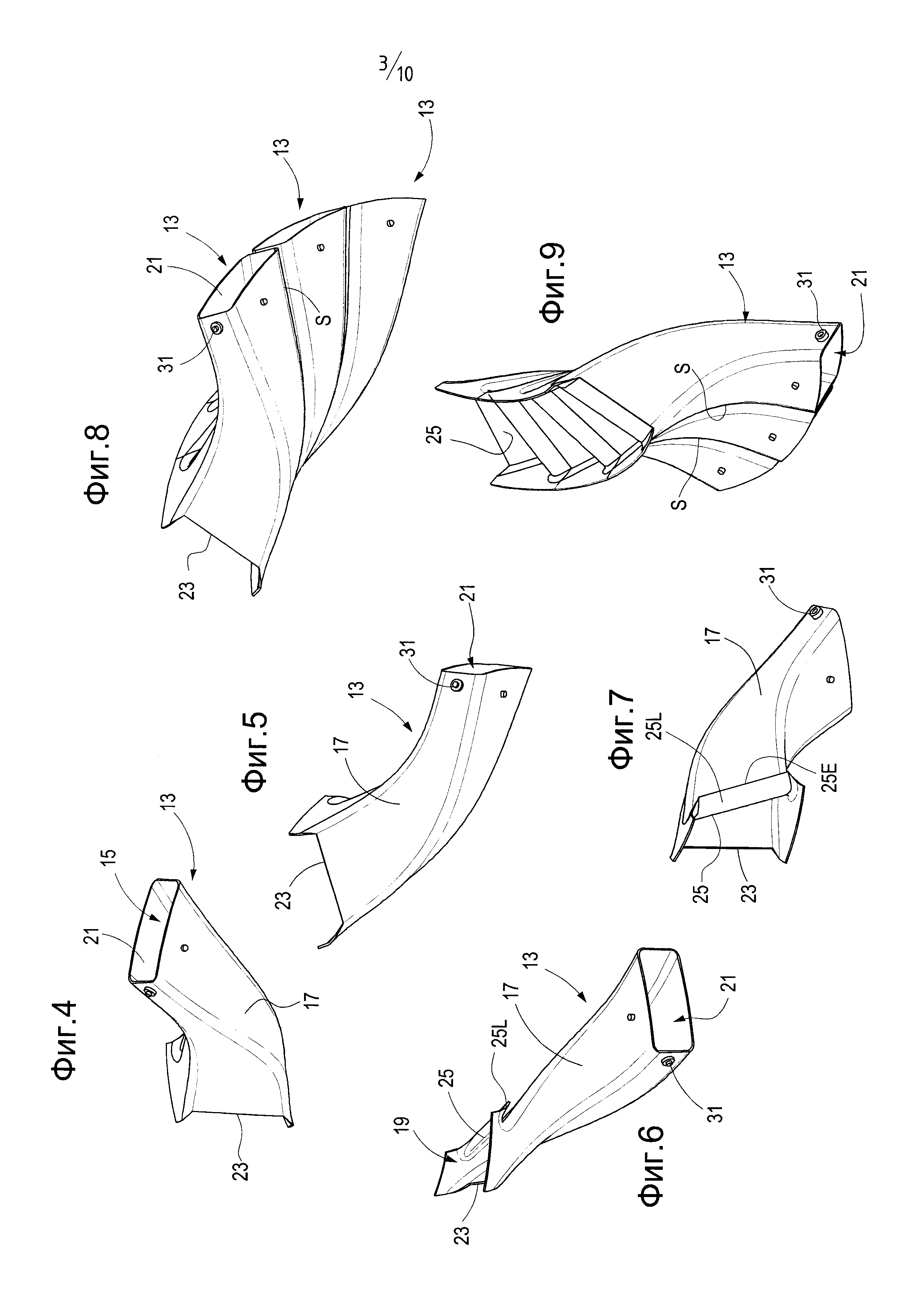

фиг.4-7 изображают различные виды в аксонометрии трубчатого компонента, используемого для изготовления рабочего колеса турбомашины, согласно первому варианту выполнения способов, описанных в данном документе,

фиг.8 и 9 изображают трубчатые компоненты, показанные на фиг.4-7, в частично собранном состоянии,

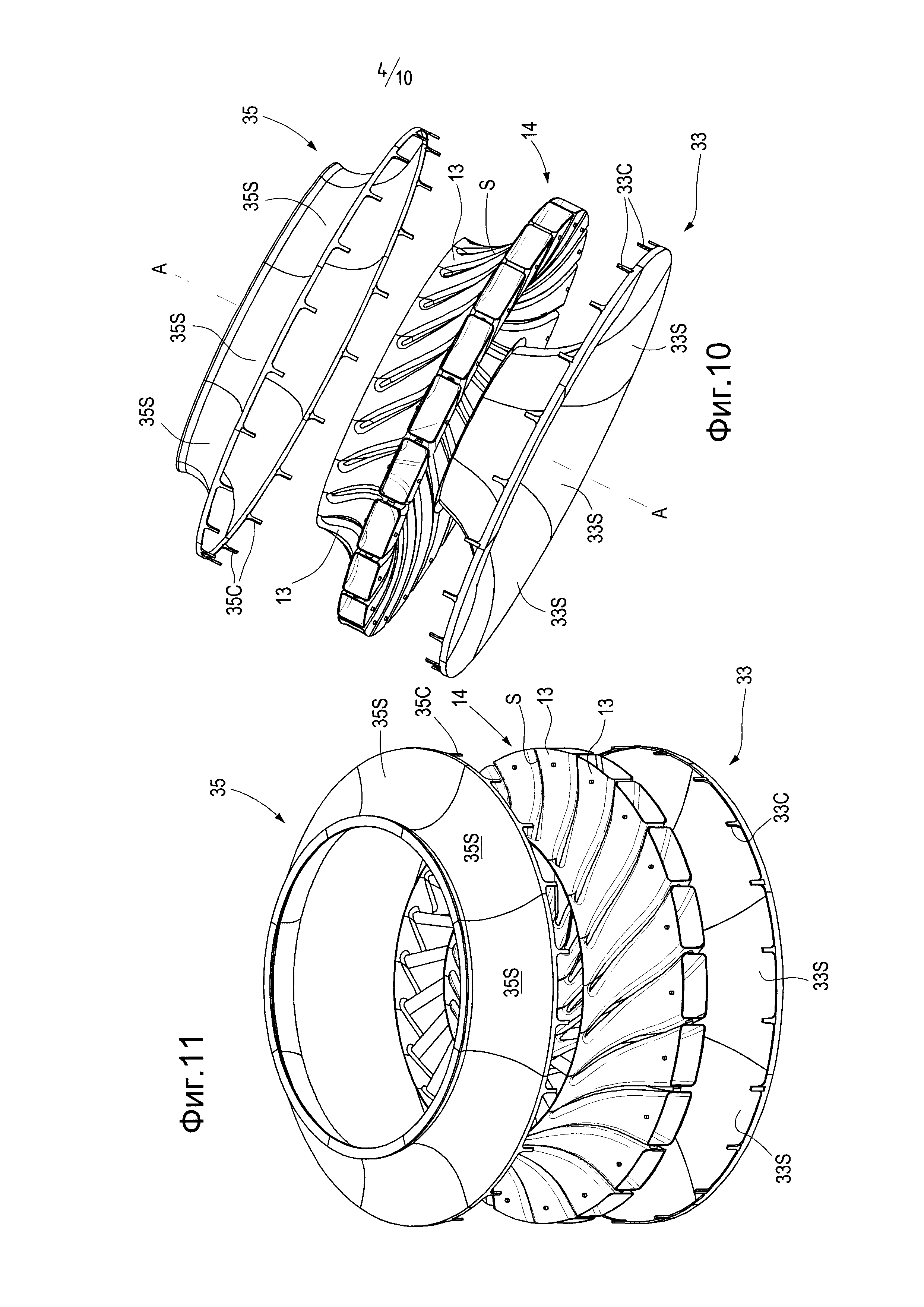

фиг.10 и 11 изображают в разобранном виде трубчатые компоненты в комбинации с оболочкой диска и оболочкой бандажа,

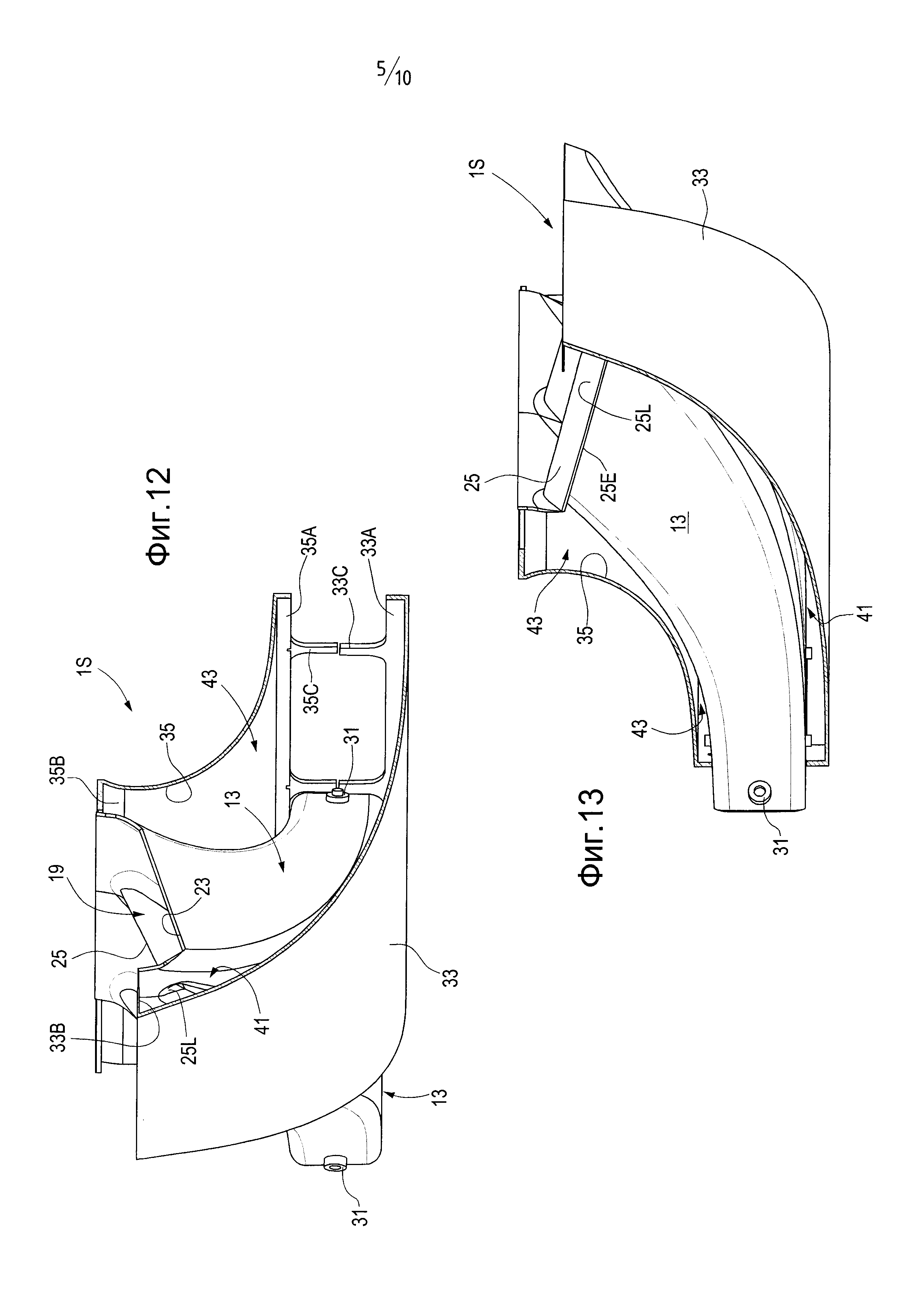

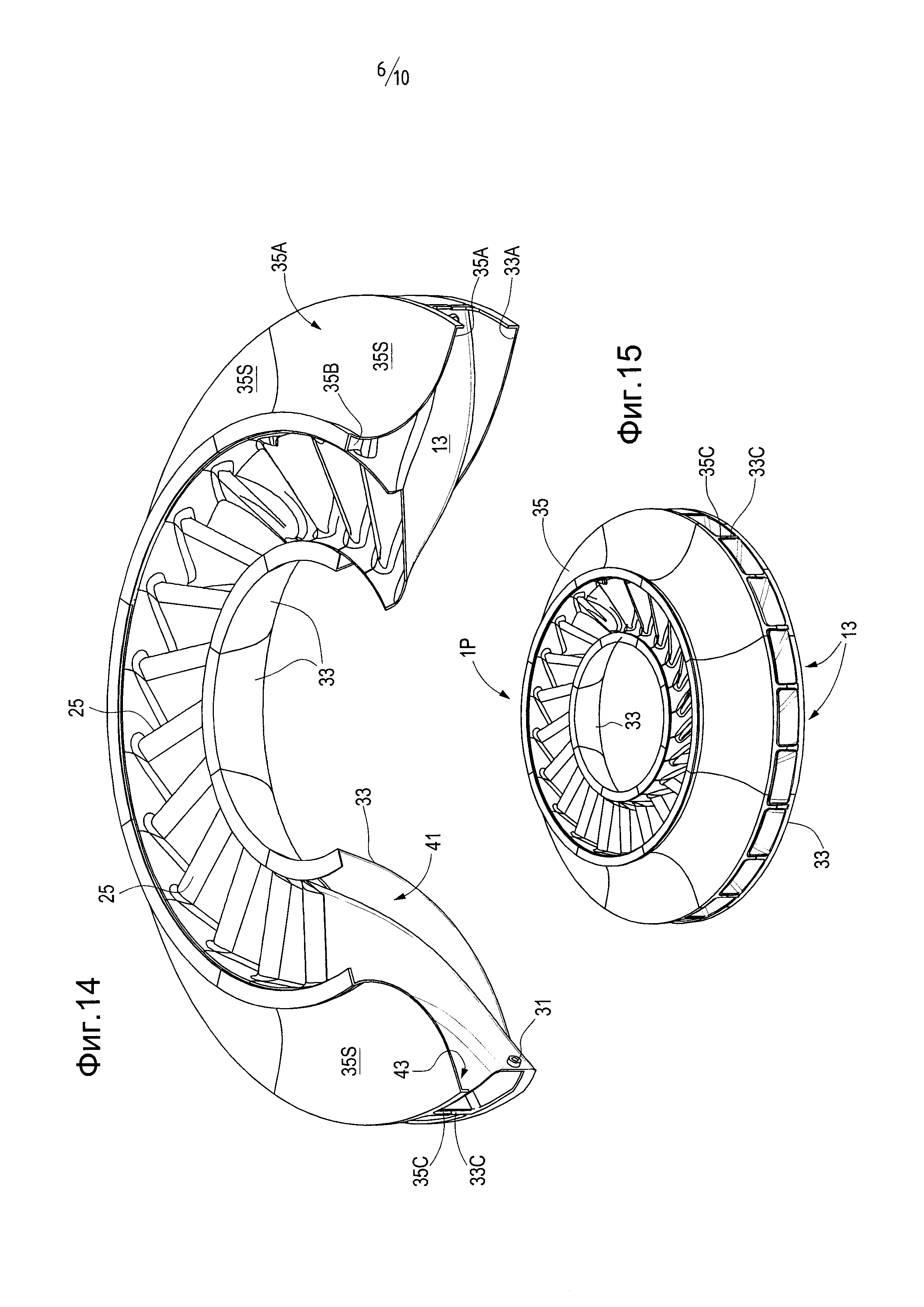

фиг.12, 13 и 14 изображают виды в аксонометрии части узла, содержащего оболочку диска, оболочку бандажа и трубчатые компоненты, расположенные между ними,

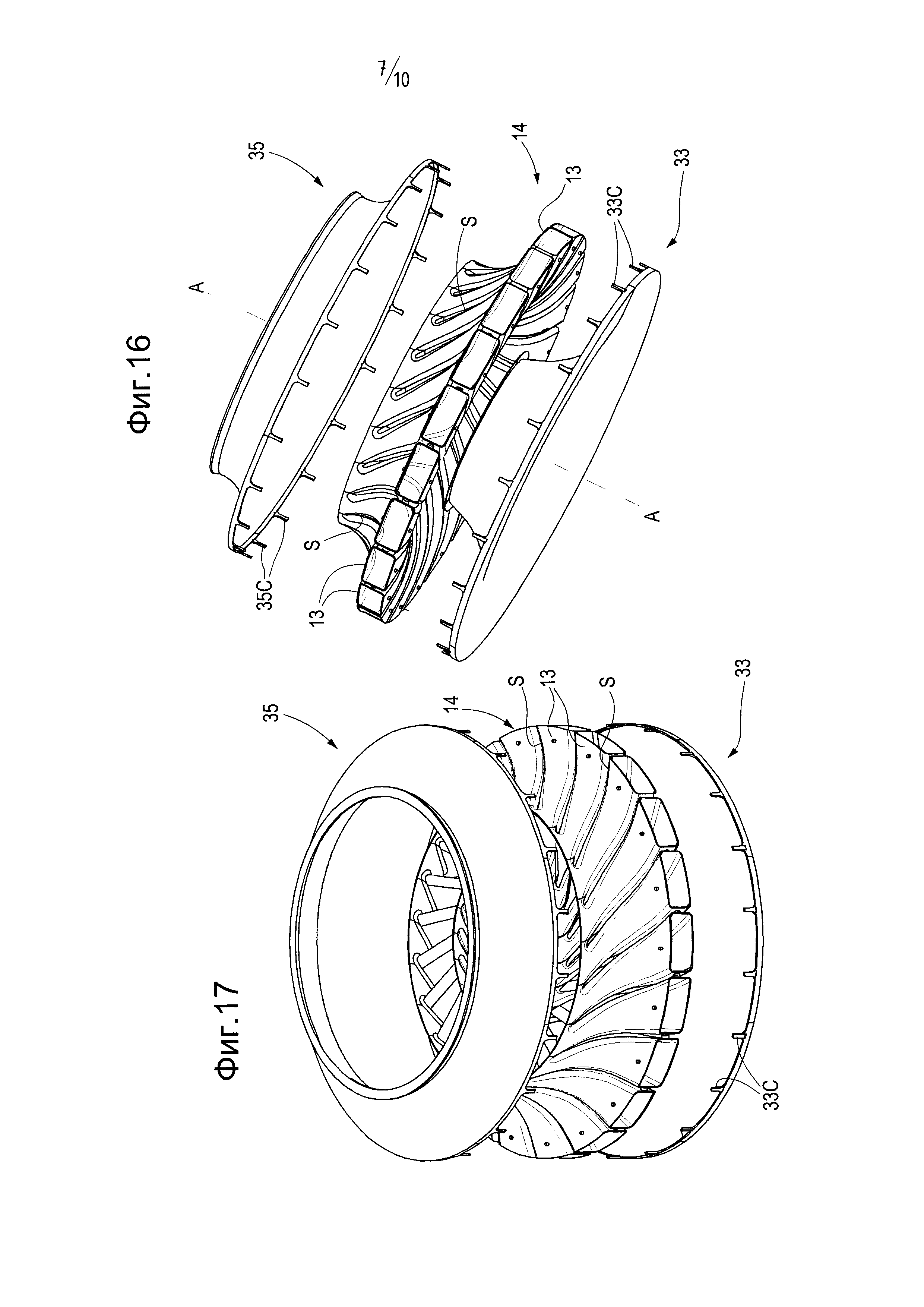

фиг.15 изображает вид в аксонометрии готового рабочего колеса, фиг.16 и 17 изображают покомпонентные виды, аналогичные фиг.10 и 11, согласно другому варианту выполнения способов, описанных в данном документе,

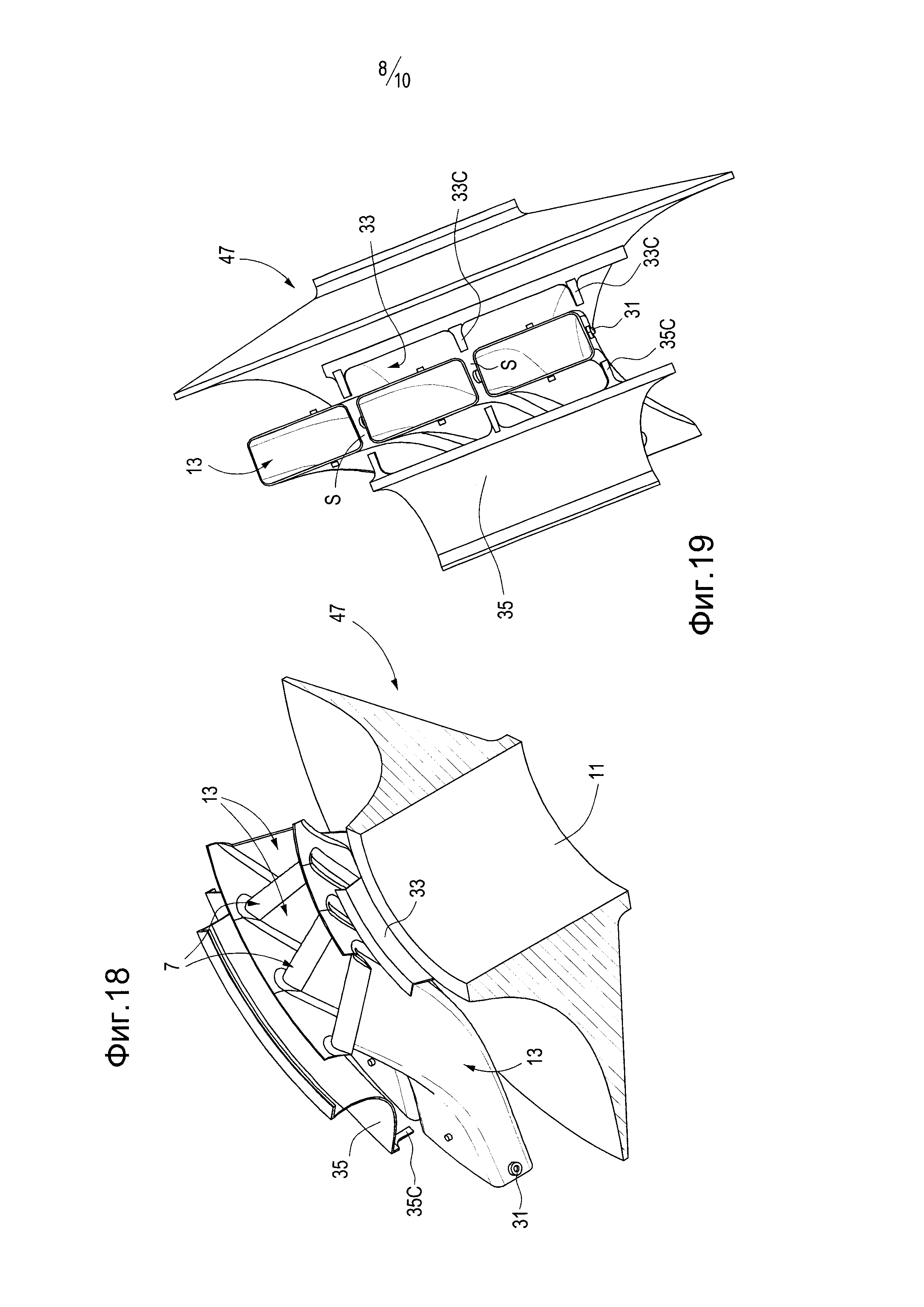

фиг.18 и 19 изображают вид в аксонометрии и вид в частичном разрезе рабочего колеса в процессе его изготовления, вместе со ступичной частью,

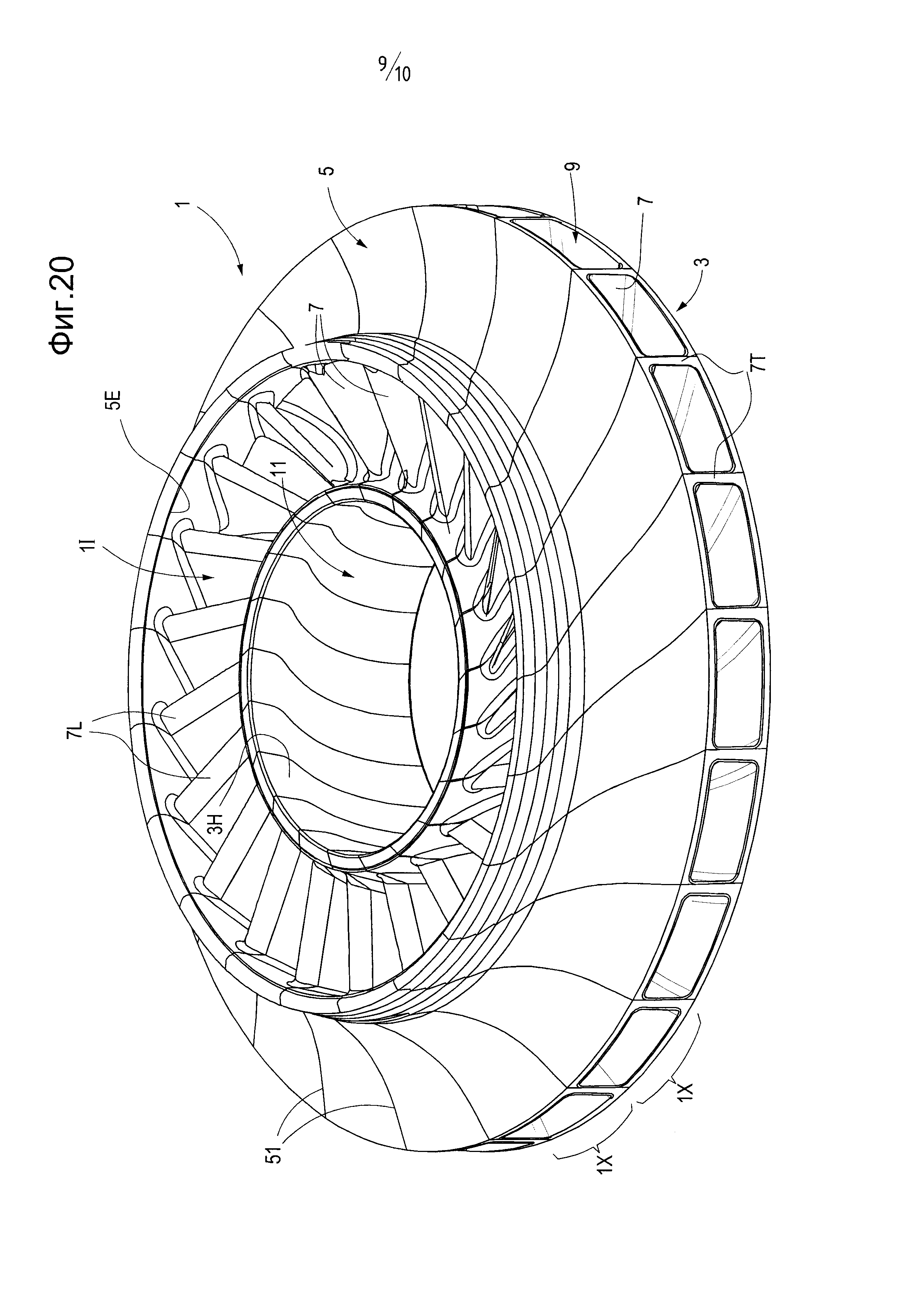

фиг.20 изображает вид в аксонометрии рабочего колеса согласно еще одному варианту выполнения способов, описанных в данном документе,

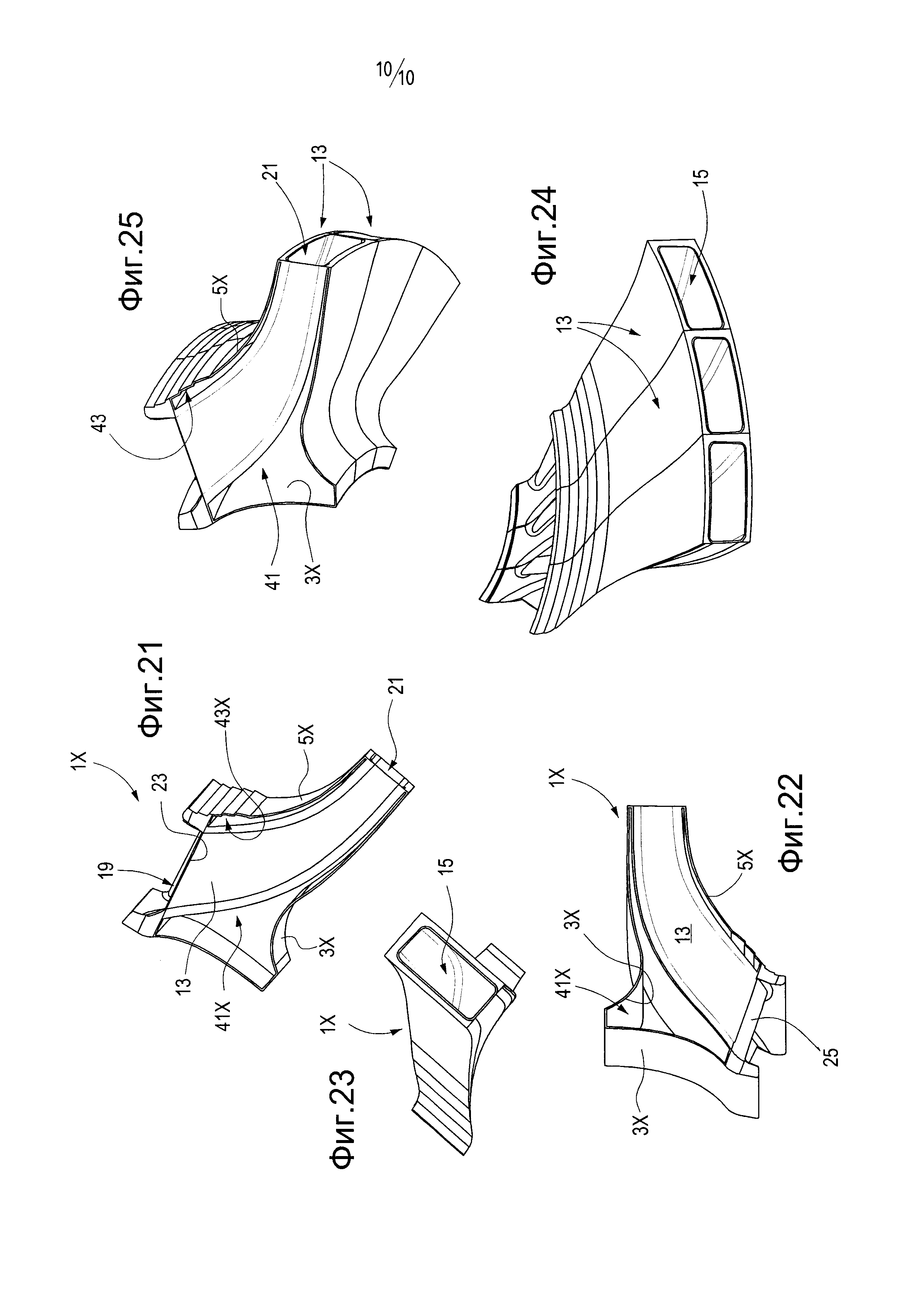

фиг.21, 22 и 23 изображают виды в аксонометрии трубчатого компонента согласно способу, проиллюстрированному на фиг.20,

фиг.24 и 25 изображают набор трубчатых компонентов, показанных на фиг.21-23, в собранном состоянии.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ВЫПОЛНЕНИЯ ИЗОБРЕТЕНИЯ

Нижеследующее подробное описание иллюстративных вариантов выполнения приведено со ссылкой на прилагаемые чертежи. Одинаковые номера позиций на разных чертежах обозначают одинаковые или аналогичные элементы. Кроме того, чертежи не обязательно выполнены в масштабе. Более того, нижеприведенное подробное описание не ограничивает изобретение, объем которого определяется прилагаемой формулой изобретения.

Используемое на протяжении всего описания выражение «один вариант выполнения» или «вариант выполнения» означает, что конкретный признак, конструкция или характерная особенность, описанные в связи с вариантом выполнения, присущи по меньшей мере одному варианту выполнения рассматриваемого объекта изобретения. Таким образом, фразы «в одном варианте выполнения», «в варианте выполнения» или «в некоторых вариантах выполнения», встречающиеся в разных местах на протяжении всего описания, не обязательно относятся к одному и тому же варианту выполнения (одним и тем же вариантам выполнения). Кроме того, конкретные признаки, конструкции или характерные особенности могут сочетаться любым соответствующим образом в одном или более вариантах выполнения.

В частности, нижеприведенное описание относится к изготовлению центробежных рабочих колес турбомашины. Некоторые характерные особенности и преимущества способов, описанных в данном документе, также могут использоваться при изготовлении центростремительных рабочих колес турбомашин, таких как турбодетандеры и турбины.

На фиг.3 изображен вид в аксонометрии центробежного рабочего колеса 1 для турбомашины, например центробежного компрессора. Согласно некоторым вариантам выполнения рабочее колесо 1 содержит диск 3, бандаж 5 и рабочие лопатки 7, расположенные между диском 3 и бандажом 5 и соединяющие их друг с другом. Между парами следующих друг за другом лопаток 7 образованы проточные каналы или направляющие лопатки 9. Каждая лопатка 7 имеет переднюю кромку 7L и заднюю кромку 7Т, расположенные соответственно у впускного отверстия 1I и у выпускного отверстия 10 рабочего колеса.

В некоторых вариантах выполнения бандаж 5 рабочего колеса может содержать входную часть 5Е, имеющую ступенчатую наружную поверхность, которая взаимодействует с уплотнительным устройством, установленным на неподвижном корпусе турбомашины (не показан), в котором расположено рабочее колесо. Диск 3 рабочего колеса содержит ступичную часть 3Н, окружающую отверстие 11. В некоторых вариантах выполнения через отверстия рабочих колес, установленных на одной оси, проходит вал, и полученный таким образом ротор установлен с возможностью вращения в корпусе турбомашины. В других вариантах выполнения рабочее колесо может иметь передние и задние зубцы, так что смежные рабочие колеса входят в торсионное соединение друг с другом. Скрепление рабочих колес друг с другом обеспечивает стяжка, проходящая через отверстия составленного набора рабочих колес.

Каждая лопатка 7 имеет сторону повышенного давления и сторону пониженного давления, образованные противолежащими поверхностями лопатки 7. Форма поверхностей рабочей лопатки и внутренней поверхности диска 3 и бандажа 5, которые ограничивают каждый проточный канал или направляющую лопатку 9, обусловлена динамикой текучей среды, которую необходимо учитывать, и может быть достаточно сложной.

Согласно некоторым вариантам выполнения рабочее колесо 1 может быть изготовлено нижеописанным способом. В ходе первого этапа способа могут быть изготовлены трубчатые компоненты 13. На фиг.4-7 изображены различные виды в аксонометрии одного такого трубчатого компонента 13. Количество трубчатых компонентов, необходимых для изготовления рабочего колеса 1, может соответствовать количеству проточных каналов или направляющих лопаток 9, имеющихся в колесе 1. Компоненты 13 могут быть идентичными, поэтому со ссылкой на фиг.4-7 описан только один компонент 13.

Согласно вариантам выполнения, описанным в данном документе, компонент 13 может иметь внутренний проточный канал 15, по существу ограниченный трубчатой стенкой 17. Компонент 13 имеет впускное отверстие 19 и выпускное отверстие 21. Форма внутренней поверхности канала 15 по существу соответствует форме проточного канала или направляющей лопатки 9 готового рабочего колеса 1.

В некоторых вариантах выполнения впускное отверстие 19 может быть расположено между двумя кромками 23 и 25, образованными стенкой 17, окружающей канал 15. В некоторых вариантах выполнения одна из кромок 23, 25 может представлять собой острую, по существу прямолинейную кромку, тогда как другая кромка (в изображенном примере кромка 25) может быть образована участком стенки 17, который изогнут с образованием загиба или закраины 25L. Закраина 25L может иметь оконечную кромку 25I, обращенную от впускного отверстия 19 и расположенную на расстоянии от боковой поверхности стенки 17.

Способ может дополнительно включать этап сборки компонентов 13 друг с другом в количестве, достаточном для образования круговой конфигурации компонентов 13 и соответствующем количеству проточных каналов или направляющих лопаток 9 готового рабочего колеса 1.

На фиг.8 и 9 изображены виды в аксонометрии трех трубчатых компонентов 13, собранных друг с другом. Как очевидно из фиг.8 и 9, когда компоненты 13 расположены один смежно с другим и соединены друг с другом, загнутая закраина 25L каждого компонента 13 примыкает к острой кромке 23 смежного компонента 13, так что пустое пространство или зазор S, оставшийся между смежными компонентами 13, может по существу быть закрыт на стороне, обращенной к впускному отверстию 29 компонента 13.

На фиг.10 и 11 показан полностью собранный узел 14 из трубчатых компонентов 13, расположенных по кругу. Узел 14 окружает ось А-А рабочего колеса. Компоненты 13 соединены друг с другом, например, путем сварки, пайки твердым припоем и т. п. Согласно некоторым вариантам выполнения для того, чтобы между смежными компонентами 13 оставался зазор или пустое пространство S, каждый компонент 13 может содержать пару штырей 31, расположенных вблизи соответствующего выпускного отверстия 21 с противоположных сторон компонента 13. Смежные компоненты 13 контактируют друг с другом в месте расположения противолежащих штырей 31. Ширина пустого пространства или зазора S между следующими друг за другом компонентами 13 может соответствовать удвоенной длине штыря 31.

Каждый трубчатый компонент 13 может быть изготовлен с использованием любого подходящего способа изготовления. В некоторых вариантах выполнения каждый компонент 13 изготавливают путем гидравлического формования. Согласно вариантам выполнения способа простая прямолинейная или изогнутая трубка, имеющая, например, квадратное поперечное сечение, может быть подвергнута гидравлическому формованию в матрице, имеющей подходящую форму, которая соответствует окончательной форме трубчатого компонента 13. В некоторых вариантах выполнения штыри 31 могут быть приварены или припаяны к наружной поверхности компонента 13 после выполнения гидравлического формования.

В других вариантах выполнения каждый трубчатый компонент 13 может быть получен способом аддитивного производства. Аддитивное производство является по существу известным способом и в данном документе подробно не описано. Аддитивное производство является особенно преимущественным для изготовления сложных форм, которые могут задавать, например, трехмерные изгибы проточных каналов или направляющих лопаток 9 рабочего колеса 1. Для изготовления компонентов 13 особенно подходит аддитивное производство с использованием электронно-лучевой пушки. В зависимости от свойств порошкового материала, используемого для изготовления компонентов 13, могут использоваться и другие источники энергии, такие как лазерный источник.

Согласно некоторым вариантам выполнения на следующем этапе процесса изготовления изготавливают оболочку диска и оболочку бандажа, которые прикрепляют к узлу 14 из трубчатых компонентов 13, при этом компоненты 13 располагают между указанными оболочками диска и бандажа. На фиг.10 и 11 номером 33 позиции обозначена оболочка диска, а номером 35 позиции обозначена оболочка бандажа.

В некоторых вариантах выполнения оболочка 33 диска может быть образована из монолитного компонента, например кругового металлического листа. В некоторых вариантах выполнения оболочка 33 может быть образована из заготовки, такой как металлический лист, с помощью подходящего способа постоянной деформации, например неглубокой вытяжки, глубокой вытяжки, сверхглубокой вытяжки, литья, прессования, прессовой ковки, горячего прессования, штамповки и т. п.

Согласно другим вариантам выполнения оболочка 33 может быть изготовлена способом аддитивного производства.

В других вариантах выполнения оболочка 33 может быть изготовлена из отдельных сегментов 33S оболочки. Сегменты 33S могут быть соединены друг с другом, например, путем сварки, пайки твердым припоем или любым другим подходящим способом. Каждый сегмент 33S может быть изготовлен из заготовки, такой как металлический лист, с помощью подходящего способа постоянной деформации, например неглубокой вытяжки, глубокой вытяжки, сверхглубокой вытяжки, литья, прессования, прессовой ковки, горячего прессования, штамповки и т. п.

Согласно некоторым вариантам выполнения каждый сегмент 33S оболочки может быть изготовлен способом аддитивного производства.

В варианте выполнения, изображенном на фиг.10 и 11, количество сегментов 33S меньше количества трубчатых компонентов 13. Количество сегментов 33S, образующих оболочку 33 диска, может быть различным в зависимости от конструктивных особенностей и, например, от типа производственного процесса, применяемого для их изготовления. Способ изготовления сегментов 33S может быть выбран, например, на основании характеристик используемого материала.

В некоторых вариантах выполнения оболочка 35 бандажа может быть образована из монолитного компонента, например кругового металлического листа. В некоторых вариантах выполнения оболочка 35 может быть образована из заготовки, такой как металлический лист, с помощью подходящего способа постоянной деформации, например неглубокой вытяжки, глубокой вытяжки, сверхглубокой вытяжки, литья, прессования, прессовой ковки, горячего прессования, штамповки и т. п.

Согласно другим вариантам выполнения оболочка 35 бандажа может быть изготовлена способом аддитивного производства.

В других вариантах выполнения оболочка 35 может быть изготовлена из отдельных сегментов 35S оболочки. Сегменты 35S могут быть соединены друг с другом, например, путем сварки, пайки твердым припоем или любым другим подходящим способом. Каждый сегмент 35S может быть изготовлен из заготовки, такой как металлический лист, с помощью подходящего способа постоянной деформации, например неглубокой вытяжки, глубокой вытяжки, сверхглубокой вытяжки, литья, прессования, прессовой ковки, горячего прессования, штамповки и т. п.

Согласно некоторым вариантам выполнения каждый сегмент 35S может быть изготовлен способом аддитивного производства.

В варианте выполнения, изображенном на фиг.10 и 11, количество сегментов 35S оболочки бандажа меньше количества трубчатых компонентов 13 и равно количеству сегментов 33S, образующих оболочечную часть 33 диска. Тем не менее, это не является существенным фактором. Количество частей 33S может отличаться от количества частей 35S. Кроме того, количество сегментов 35S, образующих оболочку 35 бандажа, может быть различным в зависимости от конструктивных особенностей и, например, от типа производственного процесса, применяемого для их изготовления. Способ изготовления сегментов 35S может быть выбран, например, на основании характеристик используемого материала.

Для изготовления оболочки 35 бандажа и оболочки 33 диска может использоваться один и тот же способ. Однако это условие не является обязательным. В других вариантах выполнения для изготовления оболочки 35 и оболочки 33 могут использоваться разные способы.

На фиг.12 и 13 изображены виды в аксонометрии части полуготового рабочего колеса 1, полученного путем сборки друг с другом трубчатых компонентов 13, оболочки 33 диска и оболочки 35 бандажа. Как на фиг.12, так и на фиг.13 изображен(а) часть или сегмент 1S полуготового рабочего колеса. Сегмент 1S содержит два трубчатых компонента 13, установленных и соединенных друг с другом.

Как показано, в частности, на фиг.12, согласно некоторым вариантам выполнения оболочка 33 диска может иметь закругленные кромки 33А, 33В. Согласно некоторым вариантам выполнения оболочка 35 бандажа также может иметь закругленные кромки 35А, 35В. Закругленные кромки 33А и 35А могут быть расположены напротив друг друга, при этом выпускное отверстие 21 трубчатых компонентов 13 расположено вдоль двух противоположных кромок 33А, 35А между ними.

В некоторых вариантах выполнения от кромки 33А по направлению к кромке 35А проходят выступы 33С, расположенные с равными интервалами. Подобные выступы 35С могут проходить от кромки 35А по направлению к кромке 33А. Пары выступов 33С, 35С расположены между смежными трубчатыми компонентами 13 и фронтально перекрывают пустое пространство или зазор S, образованный между этими компонентами.

Закругленные кромки 33В и 35В проходят вокруг впускных отверстий 19 компонентов 13, расположенных по кругу в круговом узле 14.

Между оболочкой 33 диска и компонентами 13 и между оболочкой 35 бандажа и компонентами 13 образованы соответственно две пустые кольцевые полости 41 и 43.

На фиг.14 изображен вид в аксонометрии части 1Р полуготового рабочего колеса, из которого удален сегмент для отображения внутренней конструкции, полученной в результате сборки друг с другом трубчатых компонентов 13, оболочки 33 диска и оболочки 35 бандажа. На чертеже показаны полости 41 и 43.

В некоторых вариантах выполнения на следующем этапе способа, описанного в данном документе, пустые пространства или зазоры S, образованные между следующими друг за другом компонентами 13, и пустые полости 41 и 43 заполняют порошковым материалом, в частности металлическим порошковым материалом.

Перед заполнением пустых пространств S зазоров и полостей 41 и 43 компоненты 13, 33 и 35 могут быть сварены, спаяны мягким припоем или спаяны твердым припоем друг с другом вдоль взаимно примыкающих кромок, так что полученный таким образом внутренний объем полуготового узла герметично запечатан. Для заполнения пространств S и полостей 41 и 43 и удаления из них воздуха или газа оставляют одно, предпочтительно два или более, отверстий. После заполнения полостей и пустых пространств зазоров металлическим порошком отверстия также могут быть запечатаны. В некоторых вариантах выполнения в отверстиях оставляют литники, заполненные металлическим порошком и запечатанные, например, путем сварки, пайки мягким припоем, пайки твердым припоем и т. п. Металлический порошок, заполняющий литники, обеспечивает запас порошка, который поступает в пустые пространства S и/или полости 41, 43 в процессе последующего горячего изостатического прессования для компенсации уменьшения общего объема порошка, так что в ходе указанного процесса не возникает деформации наружной поверхности полуготового рабочего колеса.

Перед выполнением горячего изостатического прессования или до заполнения полостей 41, 43 и зазоров или пространств S может быть выполнена проверка качества сварных швов. Сварные швы могут быть зачищены, отполированы, отшлифованы или обработаны любым подходящим способом для удаления неровностей, имеющихся на их поверхности.

После того как полости 41, 43 и пространства или зазоры S заполнены металлическим порошком, а отверстия запечатаны, полуготовое рабочее колесо 1 подвергают горячему изостатическому прессованию, или так называемому «hipping»-процессу. В результате данного процесса происходит уплотнение и коагуляция порошкового материала, заполняющего зазоры или пустые пространства и полости, образованные внутри указанного колеса, до получения сплошной конструкции.

На данном этапе горячего изостатического прессования могут использоваться температуры в допустимом диапазоне примерно 480°-1500° и давления в допустимом диапазоне примерно 50-310 МПа. Указанные значения приведены исключительно в качестве примера и не должны считаться ограничивающими данное изобретение.

Одновременно с этапом горячего изостатического прессования или после него к диску рабочего колеса может быть присоединена ступичная часть 47. На фиг.18 и 19 изображены виды в аксонометрии ступичной части 47, которая может быть наложена на наружную поверхность оболочки 35 диска перед выполнением горячего изостатического прессования. Прикрепление части 47 может быть обеспечено путем диффузионного соединения в ходе указанного процесса или на отдельном этапе после выполнения горячего изостатического прессования оболочки 35 бандажа, оболочки 33 диска и компонентов 13.

Как лучше всего видно на фиг.19, ступичная часть 47 образует сквозное отверстие 11 готового рабочего колеса 1. На фиг.18 и 19 часть 47 и остальные компоненты 35, 33, 13 рабочего колеса изображены в разобранном и частичном виде, при этом некоторые части не показаны для лучшего понимания общей конструкции.

В результате выполнения вышеописанного способа каждая лопатка 7 рабочего колеса 1 образована боковыми стенками двух следующих друг за другом трубчатых компонентов 13 и металлическим порошком, которым заполняют пустое пространство или зазор S между ними перед выполнением горячего изостатического прессования. Передняя кромка 7L каждой лопатки 7 образована загнутой кромкой 25 и соответствующей закраиной 25L, тогда как задняя кромка образована выступами 33С и 35С. Таким образом, внутренний объем каждого компонента 13 образует соответствующую направляющую лопатку рабочего колеса, то есть проточный канал для текучей среды, обрабатываемой рабочим колесом.

Диск 3 рабочего колеса 1 и его соответствующая ступичная часть 3Н образованы ступичной частью 47, оболочкой 33 диска и порошковым материалом, которым заполняют полость или зазор 41 и который подвергают уплотнению и отверждению в процессе горячего изостатического прессования.

Бандаж 5 рабочего колеса 1, в свою очередь, образован оболочкой 33 бандажа и порошковым материалом, применяемым для заполнения полости 43.

На фиг.15 изображен вид в аксонометрии готового рабочего колеса 1, которое может быть подвергнуто дополнительным операциям чистовой механической обработки, например, для удаления неровностей, выступов и т.п., например, вдоль загнутых закраин 25L каждой кромки 25 компонента 13.

В некоторых вариантах выполнения оболочка 33 диска и оболочка 35 бандажа могут быть изготовлены из монолитной заготовки, например из металлического листа, который подвергают пластической деформации путем вытяжки и т. п. На фиг.16 и 17 изображены виды в аксонометрии, аналогичные видам на фиг.10 и 11, причем оболочка 35 и оболочка 33 образованы из цельных кусков металла, например металлических листов.

На фиг.20-24 изображен еще один вариант выполнения способов изготовления, описанных в данном документе. Согласно данному альтернативному варианту выполнения рабочее колесо 1 изготавливают путем сборки сегментов, каждый из которых содержит трубчатый компонент, соответствующий одному из многочисленных проточных каналов или направляющих лопаток рабочего колеса, а также сегмент бандажа и сегмент диска. Сегменты рабочего колеса устанавливают смежно друг с другом с образованием полуготового рабочего колеса, в котором имеются пустые полости, затем заполняемые порошковым материалом, таким как металлический порошок, для его последующего уплотнения путем горячего изостатического прессования.

В частности, на фиг.20 изображен вид в аксонометрии рабочего колеса 1, содержащего диск 3 и бандаж 5, между которыми расположены лопатки 7. Между смежными лопатками 7 образованы проточные каналы или направляющие лопатки 9. Входная часть 5Е рабочего колеса образована бандажом 5, расположенным вокруг впускного отверстия 1I колеса. Передние кромки и задние кромки лопаток 7 обозначены соответственно как 7L и 7Т.

Как показано на чертеже линиями 51, рабочее колесо 1 образовано сегментами 1Х, расположенными смежно друг с другом в круговой конфигурации вокруг центрального отверстия 11, образованного ступичной частью 3Н колеса 1.

На фиг.21, 22 и 23 изображены различные виды в аксонометрии отдельного сегмента 1Х рабочего колеса. Каждый сегмент 1Х может быть изготовлен с помощью любого подходящего способа. Согласно некоторым вариантам выполнения каждый сегмент 1Х формируют способом аддитивного производства с использованием, например, электронно-лучевой пушки в качестве источника энергии.

Согласно некоторым вариантам выполнения каждый сегмент 1Х содержит трубчатый компонент 13, образованный за одно целое с сегментом 5Х бандажа и сегментом 3Х диска. Внутреннее пространство компонента 13 может быть выполнено по существу таким же, как внутреннее пространство трубчатого компонента 13 вышеописанного варианта выполнения. Компонент 13 имеет впускное отверстие 19 и выпускное отверстие 21. Номерами 23 и 25 позиций обозначены соответствующие кромки, расположенные на впускном отверстии 19. Внутри компонента 13 образован канал 15. Форма канала 15 по существу соответствует форме проточного канала или направляющей лопатки 9 рабочего колеса 1.

Между сегментом 5Х бандажа и наружной стенкой компонента 13 образована пустая полость 43Х. Между сегментом 3Х диска и наружной стенкой компонента 13 образована соответствующая пустая полость 41Х.

Согласно некоторым вариантам выполнения способ включает следующий этап, в ходе которого трубчатые компоненты 13, каждый из которых содержит соответствующие сегмент 5Х бандажа и сегмент 3Х диска, собирают друг с другом по существу таким же способом, как описано выше применительно к варианту выполнения, показанному на фиг. 1-19.

На фиг.24 и 25 изображен набор из трех трубчатых компонентов 13 в собранном состоянии. Трубчатые компоненты 13 могут быть сварены, спаяны мягким или твердым припоем или соединены друг с другом с помощью любого другого подходящего способа. При сборке компонентов 13 друг с другом из смежных пустых полостей 41Х, образованных в каждом компоненте 13 между сегментом 3Х диска и наружной стенкой компонента 13, формируется пустая кольцевая полость 41, проходящая вокруг оси Х-Х рабочего колеса. Аналогичным образом, из отдельных полостей 43Х компонентов 13, собранных друг с другом, формируется пустая кольцевая полость 43.

Кроме того, между наружной боковой поверхностью каждой пары смежных компонентов 13 остается зазор или пустое пространство S. Зазоры или пространства S и полости 41 и 43 затем заполняют порошковым материалом, например металлическим порошком. Заполнение может быть выполнено через отверстия, расположенные соответствующим образом в наружной оболочке бандажа или диска рабочего колеса, образованной сегментами 5Х бандажа и сегментами 3Х диска собранных компонентов 13.

После заполнения полостей 41, 43 и пространств или зазоров S порошковым материалом отверстия, используемые для заполнения, могут быть запечатаны. Перед заполнением зазоров или пространств S порошковым материалом примыкающие друг к другу кромки компонентов, образующих полуготовое рабочее колесо, могут быть герметизированы путем сварки, пайки твердым припоем, пайки мягким припоем и т. п., так что в указанном колесе образуются герметично запечатанные полости.

Полученное таким образом полуготовое рабочее колесо подвергают горячему изостатическому прессованию, так что металлический порошковый материал, введенный в полости и пространства или зазоры S, уплотняется и превращается в плотную металлическую массу.

Может потребоваться чистовая механическая обработка и полировка, например, для удаления неровностей на поверхностях рабочего колеса 1.

В способе изготовления согласно вариантам выполнения, описанным в данном документе, каждая рабочая лопатка образована двумя частями оболочки и внутренним сердечником. Две части оболочки образуют сторону пониженного давления и сторону повышенного давления соответствующей лопатки. Внутренний сердечник образован из порошкового материала, уплотненного путем горячего изостатического прессования, а сторона пониженного давления и сторона пониженного давления лопатки образованы боковыми стенками двух взаимно смежных трубчатых компонентов 13, образующих оболочки лопатки.

Несмотря на то что раскрытые в данном документе варианты выполнения изобретения изображены на чертежах и полностью обстоятельно и подробно описаны выше в отношении нескольких иллюстративных вариантов выполнения, специалистам в данной области техники должно быть понятно, что возможно выполнение множества модификаций, изменений и опущений без существенного отклонения от новых идей, принципов и концепций, изложенных в данном документе, и преимуществ изобретения, перечисленных в прилагаемой формуле изобретения. Соответственно, надлежащий объем раскрытых нововведений должен определяться только самым широким толкованием прилагаемой формулы изобретения с охватом всех таких модификаций, изменений и опущений. Разные особенности, конструкции и средства различных вариантов выполнения могут различным образом комбинироваться.

Реферат

Способ изготовления рабочего колеса турбомашины, содержащего диск, бандаж, рабочие лопатки, расположенные между диском и бандажом, и проточные каналы, расположенные между смежными лопатками, включает изготовление трубчатых компонентов, каждый из которых образует соответствующий проточный канал рабочего колеса и имеет впускное отверстие и выпускное отверстие. Затем собирают трубчатые компоненты друг с другом с образованием набора трубчатых компонентов, расположенных по кругу вокруг оси рабочего колеса, при этом между смежными трубчатыми компонентами оставляют пустые зазоры. Формируют оболочку бандажа и оболочку диска, при этом трубчатые компоненты, расположенные по кругу, размещают между указанными оболочками и соединяют с ними. Между оболочкой бандажа и трубчатыми компонентами и между оболочкой диска и трубчатыми компонентами обеспечивают первую и вторую пустые полости соответственно. Заполняют пустые зазоры, первую и вторую пустые полости порошковым материалом и уплотняют порошковый материал, находящийся в зазорах и в полостях, путем горячего изостатического прессования. В другом варианте способа изготовления рабочего колеса турбомашины изготавливают сегменты рабочего колеса, при сборке которых оставляют пустые зазоры и образуют первую пустую кольцевую полость из пустых объемов сегментов бандажа и вторую пустую кольцевую полость из пустых объемов сегментов диска. Заполняют пустые зазоры, первую и вторую пустые полости порошковым материалом, и уплотняют порошковый материал путем горячего изостатического прессования. Еще одно изобретение относится к рабочему колесу турбомашины, в котором лопатки содержат внутренний сердечник из порошкового материала, уплотненного путем горячего изостатического прессования. Внутренний объем между проточными каналами и оболочкой бандажа заполнен порошковым материалом, уплотненным путем горячего изостатического прессования и соединяющим оболочку бандажа с лопатками. Внутренний объем между проточными каналами и оболочкой диска заполнен порошковым материалом, уплотненным путем горячего изостатического прессования и соединяющим оболочку диска с лопатками. Группа изобретений позволяет упростить изготовление рабочего колеса турбомашины. 3 н. и 13 з.п. ф-лы, 25 ил.

Комментарии