Способ балансировки вращающегося узла газотурбинного двигателя - RU2583212C2

Код документа: RU2583212C2

Чертежи

Описание

Область применения

Настоящее изобретения относится, в целом, к балансировке вращающегося узла газотурбинного двигателя (ГТД), в частности к способу балансировки вращающегося узла ГТД, предусматривающему снятие лопатки статора с ГТД.

Уровень техники

Двигатели ГТД осуществляют преобразование потенциальной энергии воздуха и топлива в энергию в форме, главным образом, механического вращения и тепла. Обычные ГТД могут включать в себя узел компрессора, узел камеры сгорания (КС) и узел турбины. При работе воздух поступает в узел компрессора, где он подвергается сжатию и направляется в узел камеры сгорания, куда производится подача топлива в сжатый воздух и воспламенение топливовоздушной смеси под давлением, в результате чего энергия сжатого воздуха повышается. Продукты сгорания подаются в узел турбины, где в результате расширения продуктов сгорания происходит вращение ротора турбины. Ротор компрессора и ротор турбины соединены друг с другом валом, так что вращение ротора турбины вызывает вращение ротора компрессора. Ротор турбины может быть соединен также с одной или несколькими системами, использующими энергию вращения и/или тепловую энергию от узла турбины. Например, ГТД может использоваться в качестве источника энергии для таких машин, как самолеты, локомотивы, тепловозы, лодки, суда, грузовые автомобили, электрогенераторы, насосы и другие устройства, предназначенные для совершения работы.

Во время работы узел, включающий роторы компрессора и турбины, может вращаться со скоростью 10000 об/мин и более, и поэтому необходимо, чтобы он был отбалансирован для исключения повышенной вибрации в процессе работы ГТД. Одним из решений для осуществления балансировки является закрепление к вращающемуся узлу ленты. Данная лента может содержать систему для крепления одного или нескольких грузиков в различных местах в окружном направлении для улучшения балансировки вращающегося узла. Однако, поскольку балансировочный грузик предполагается закреплять на вращающемся узле ГТД, доступ к вышеупомянутой ленте может оказаться затруднительным, так как вращающийся узел находится внутри внешнего корпуса ГТД.

Способ и устройство для точной балансировки ГТД раскрывается в патенте США №5545010, где описан способ и устройство, позволяющие осуществлять балансировку ГТД без снятия внешнего корпуса. Доступ к ротору ГТД из внешнего пространства за корпусом обеспечивается с помощью впускного отверстия в проточном тракте компрессора и двух отверстий, закрываемых с помощью двух съемных пробок. Данный патент предусматривает снятие пробок для доступа к закрепленной на роторе ленте, так чтобы можно было осуществить балансировку путем добавления или снятия грузиков или вставок на ленте.

Несмотря на то, что раскрываемые указанным патентом способ и устройство позволяют производить балансировку ротора, они обладают целым рядом недостатков. Например, доступ к съемной пробке можно получить только через впускное отверстие проточного тракта компрессора. На некоторых ГТД может потребоваться установить ленту в месте, удаленном от впускного отверстия. Кроме того, установка ленты в месте ротора, удаленном от рабочих лопаток и лопаток статора компрессора, может привести к увеличению длины ГТД. Это может быть нежелательным по целому ряду причин. Например, возможны случаи, когда желательно уменьшить площадь основания ГТД, вследствие чего увеличение длины компрессора вследствие добавления пространства для ленты может оказаться нежелательным.

Способы и системы, описываемые в качестве примеров настоящим изобретением, направлены на компенсацию или устранение одного или нескольких указанных выше потенциальных недостатков.

Краткое изложение сущности изобретения

Одним из объектов настоящего изобретения является способ балансировки вращающегося узла газотурбинного двигателя. Данный способ предусматривает снятие имеющей удлиненную часть лопатки статора узла газотурбинного двигателя с помощью приспособления, снабженного внешней резьбой, для обеспечения доступа к вращающемуся узлу газотурбинного двигателя, при этом упомянутое снятие лопатки включает соединение приспособления, имеющего участок с внешней резьбой, с внутренней резьбой отверстия, выполненного в удлиненной части или в стержне лопатки статора, и установку, или снятие, или переустановку балансировочного грузика на вращающемся узле путем доступа к нему, обеспечиваемого снятием лопатки статора.

Кроме этого способ может включать извлечение лопатки статора через отверстие во внешнем корпусе газотурбинного двигателя; установку, или снятие, или переустановку балансировочного грузика на соединенном с вращающимся узлом балансировочном кольце; вращение вращающегося узла и оценку степени его сбалансированности, по результатам которой выполняют установку, или снятие, или переустановку балансировочного грузика.

Еще одним объектом настоящего изобретения является лопатка статора для газотурбинного двигателя. Лопатка статора содержит аэродинамический профиль для направления потока воздуха, регулировочный блок, закрепленный на аэродинамическом профиле и служащий для изменения его положения относительно направления воздушного потока в газотурбинном двигателе, и стержень, закрепленный к регулировочному блоку и направленный в сторону от аэродинамического профиля, при этом упомянутый стержень предназначен для снятия лопатки статора с газотурбинного двигателя.

Кроме этого регулировочный блок лопатки статора имеет поперечное сечение асимметричной формы; лопатка содержит выступ, расположенный со стороны аэродинамического профиля, противоположной стороне, на которой находится регулировочный блок, и предназначенный для ориентирования аэродинамического профиля относительно воздушного потока в газотурбинном двигателе; лопатка содержит удлиненную часть, соединенную с вышеуказанным стержнем, и предназначенную для взаимодействия с крышкой, соединяемой с внешним корпусом газотурбинного двигателя и закрепляющей лопатку статора на газотурбинном двигателе, и прижимающий элемент, связанный с удлиненной частью и предназначенный для обеспечения возможности продольного перемещения лопатки статора относительно крышки.

Еще одним объектом настоящего изобретения является газотурбинный двигатель. Газотурбинный двигатель содержит внешний корпус, узел компрессора, находящийся внутри внешнего корпуса и содержащий лопатки статора компрессора и рабочие лопатки компрессора, узел камеры сгорания, по меньшей мере, частично находящийся внутри внешнего корпуса и предназначенный для воспламенения сжатого воздуха, поступающего из узла компрессора, узел турбины, по меньшей мере, частично находящийся внутри внешнего корпуса и содержащий лопатки статора турбины, а также ротор турбины, включающий в себя рабочие лопатки турбины. Газотурбинный двигатель содержит, по меньшей мере, одну из вышеуказанных лопаток статора, установленную с возможностью снятия с газотурбинного двигателя и извлечения через отверстие во внешнем корпусе.

Кроме этого в газотурбинном двигателе узел компрессора содержит, по меньшей мере, один узел статорных колец с лопатками статора, содержащий, по меньшей мере, одну лопатку статора, установленную с возможностью извлечения из газотурбинного двигателя через отверстие во внешнем корпусе, и содержит несколько ступеней компрессора, при этом, по меньшей мере, один узел статорных колец является частью ступени компрессора, расположенной ближе остальных к узлу камеры сгорания, и балансировочное кольцо, закрепленное на роторе компрессора, при этом, по меньшей мере, один узел статорных колец расположен рядом с балансировочным кольцом.

Краткое описание чертежей

На Фиг. 1 схематично представлен вид в разрезе примера газотурбинного двигателя;

на Фиг. 2 схематично показано изображение в перспективе в разрезе части ГТД;

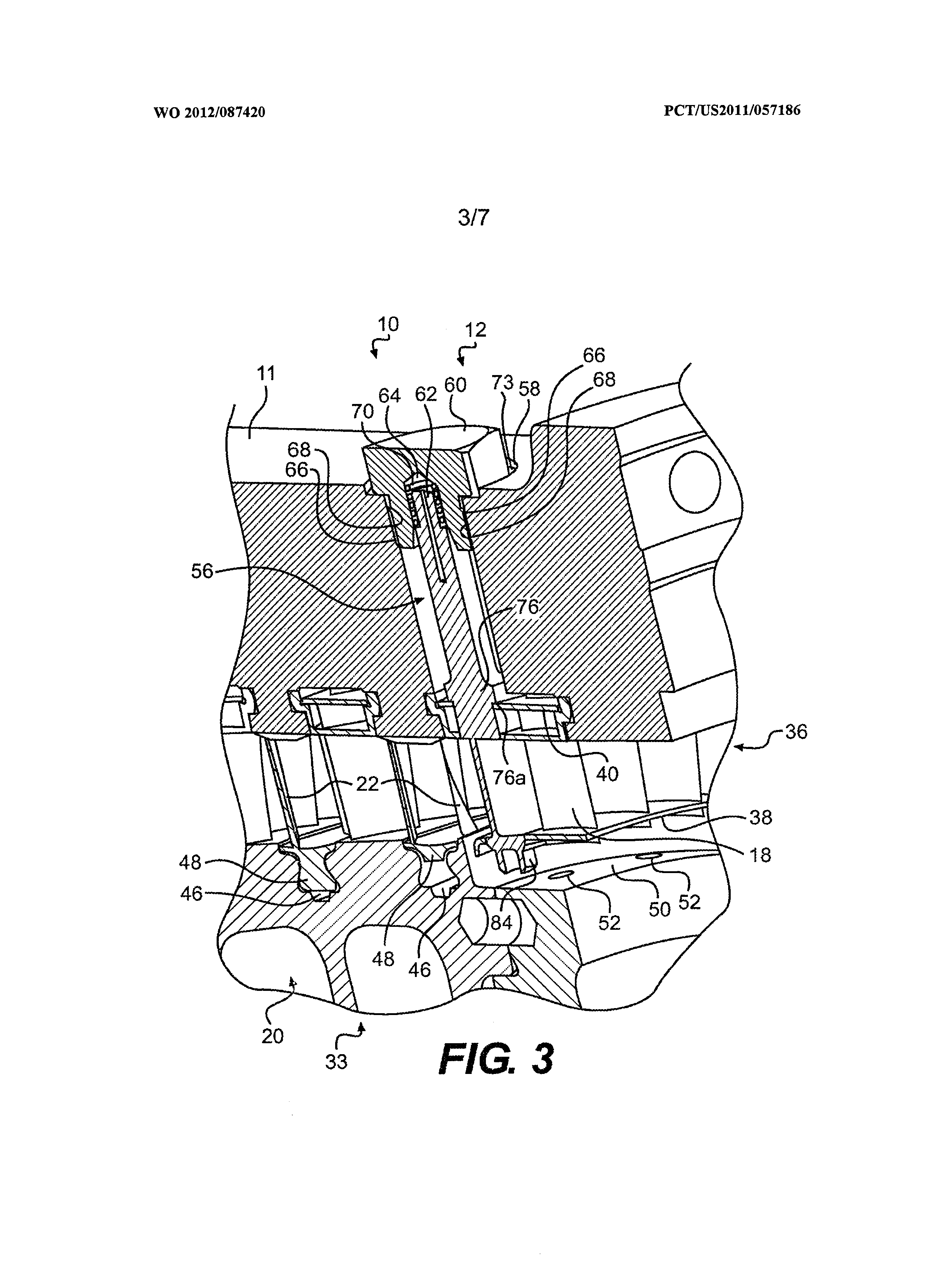

на Фиг. 3 схематично показано изображение в перспективе в разрезе части ГТД;

на Фиг. 4 схематично показано изображение в перспективе в разобранном виде части ГТД;

на Фиг. 5 схематично показано изображение в перспективе в разобранном виде примера осуществления лопатки статора;

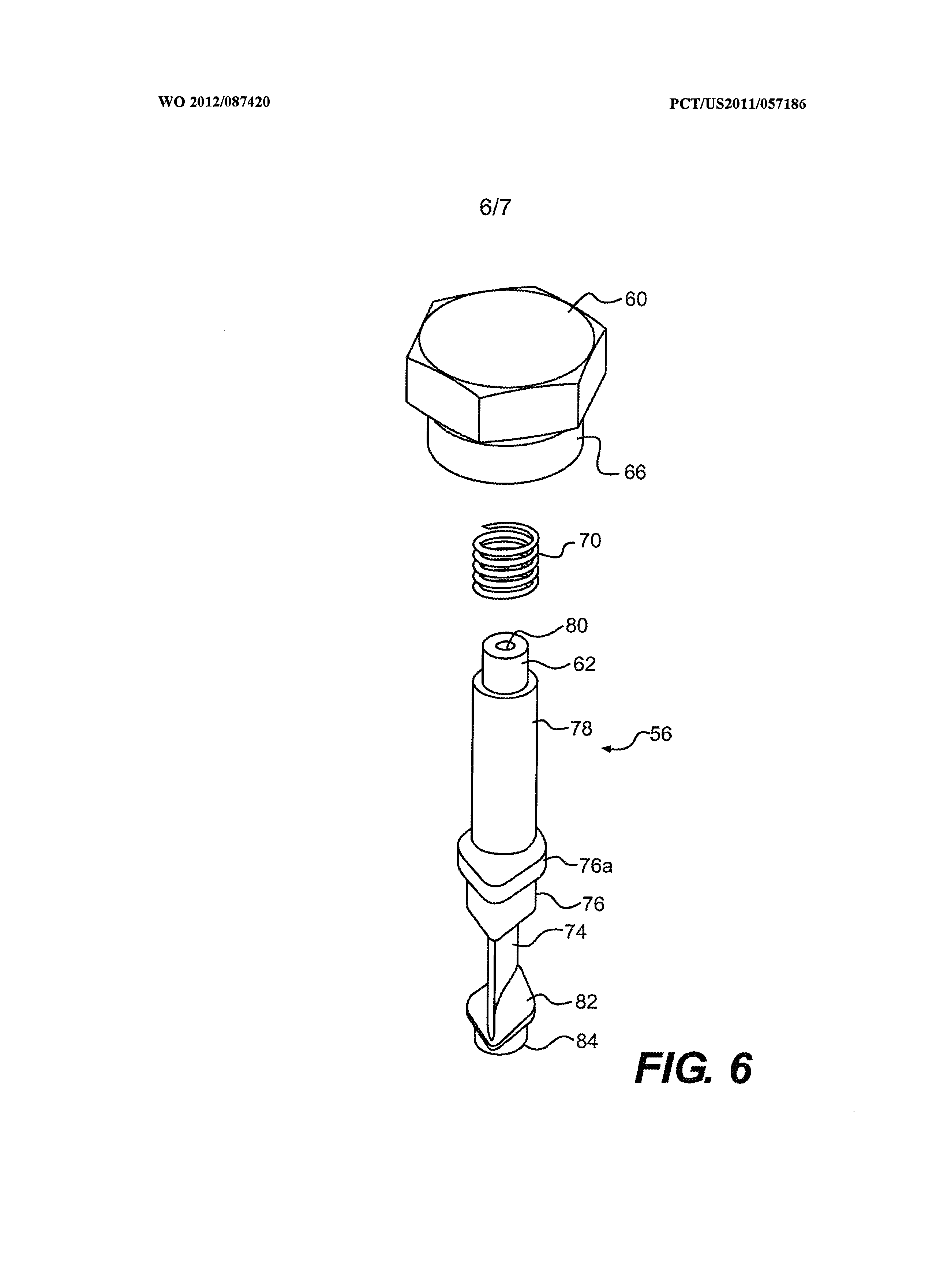

на Фиг. 6 схематично представлено изображение в перспективе в разобранном виде примера осуществления лопатки статора под другим углом, и

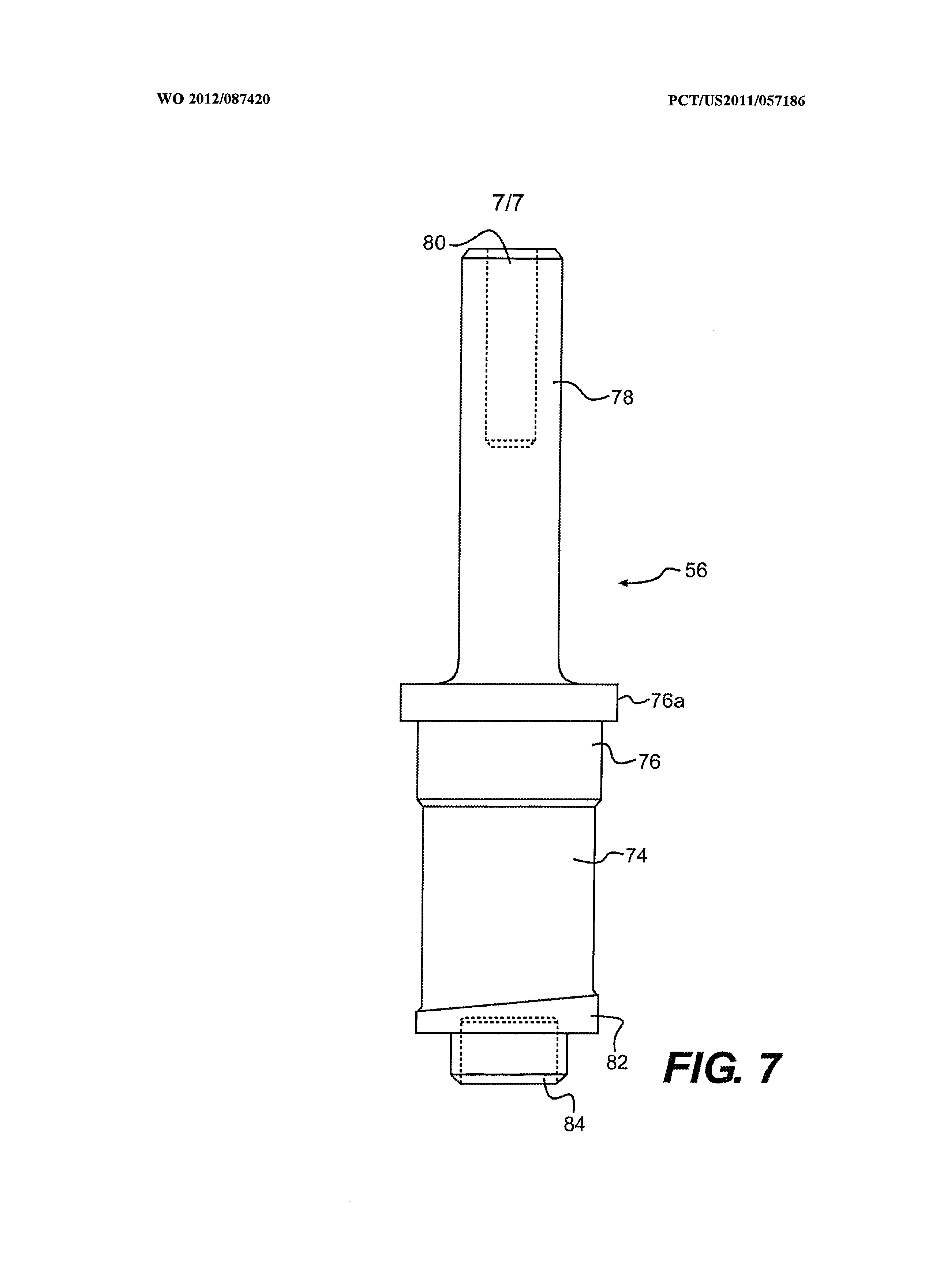

на Фиг. 7 схематично показан вид сбоку примера осуществления лопатки статора.

Подробное описание изобретения

На Фиг. 1 схематично представлен пример исполнения ГТД 10. Приведенный в качестве примера ГТД 10 может содержать внешний корпус 11 и узел 12 компрессора, узел 14 камеры сгорания (КС) и узел 16 турбины, по меньшей мере, частично заключенный во внешнем корпусе 11. Узел 12 компрессора засасывает воздух в ГТД по стрелке А и производит его сжатие, прежде чем поток воздуха поступит в узел КС в точке В. Узел 12 компрессора содержит лопатки 18 статора и ротор 20 с рабочими лопатками 20. Лопатки 18 статора и рабочие лопатки 22 содержат аэродинамические профили, и поэтому при вращении ротора 20 компрессора вместе с рабочими лопатками 22 поток воздуха перемещается в осевом направлении по узлу компрессора 12, сжимается, и к моменту, когда он доходит до точки В входа в КС 14, его давление возрастает и потенциальная энергия воздуха повышается.

Сжатый воздух из узла 12 компрессора поступает в узел КС 14 в точке В, где с помощью одной или нескольких форсунок 24 производится впрыск топлива в поток воздуха. В области С производится зажигание топливовоздушной смеси, в результате чего воздух расширяется и после выхода из КС 14 в точке D поступает в узел 16 турбины. Узел 16 турбины содержит лопатки 26 статора и рабочие лопатки 30. Лопатки 26 статора и рабочие лопатки 30 включают аэродинамические профили, с помощью которых осуществляется вращение ротора 28 турбины при прохождении расширяющегося потока воздуха через узел 16 турбины в области Е; впоследствии воздух выходит из ГТД 10 в точке F.

ГТД 10 содержит вал 32, соединяющий ротор 20 компрессора с ротором 28 турбины, образуя, таким образом, вращающийся узел 33, который может включать в себя один или несколько роторов 20 компрессора, роторов 28 турбины и валов 32. При вращении ротора 28 турбины за счет расширения воздуха в лопатках 26 статора и рабочих лопатках 30 турбины вал 32 передает мощность на ротор 20 компрессора, обеспечивая его вращение. При вращении ротора 20 происходит вращение рабочих лопаток 22 узла 12 компрессора, в результате чего поток воздуха поступает в узел 12 компрессора в точке А, сжимается, и сжатый воздух выходит из узла 12 компрессора в точке В.

В некоторых вариантах осуществления изобретения, помимо того, что ротор 28 турбины соединен с ротором 20 компрессора, ротор 28 турбины может быть соединен с нагрузкой L для выполнения какой-либо работы. Например, ротор 28 турбины может быть соединен с приводным валом 34 и/или понижающей трансмиссией (не показана), которые, в свою очередь, могут быть соединены с нагрузкой L, которая может использоваться, например, для снабжения мощностью различных машин, таких как самолеты, тепловозы, лодки, корабли, грузовики, легковые автомобили, электрогенераторы, насосы и/или другие устройства, предназначенные для выполнения работы определенного вида.

На Фиг. 2 представлен пример выполнения узла 12 компрессора, содержащего узел 36 статорных колец, прикрепленный к внешнему корпусу 11. Приведенный в качестве примера узел 36 статорных колец включает радиально-внутреннее кольцо 38 и радиально-внешнее кольцо 40, между которыми радиально расположены лопатки 18 статора. Например, как показано на Фиг. 4, приведенная в качестве примера лопатка 18 статора может быть установлена между двумя щелевидными отверстиями 42а и 42b во внутреннем и внешнем кольцах 38 и 40, соответственно.

Как показано на Фиг. 2, приведенный в качестве примера ротор 20 компрессора содержит диск 44 с выполненным в ней определенным количеством проточек 46, каждая из которых имеет форму, соответствующую форме входящей в нее рабочей лопатки 22. Например, приведенные в качестве примера рабочие лопатки 22 содержат корневую часть 48, служащую для крепления рабочих лопаток 22 к диску 44 с помощью одной из проточек 46 способом, известным специалистам в данной области техники.

К вращающемуся узлу 33 (например, к ротору 20 компрессора) может быть присоединено балансировочное кольцо 50. Данное приведенное в качестве примера, которое может быть выполнено в виде либо отдельной детали, прикрепляемой к вращающемуся узлу 33, либо являться его частью. Балансировочное кольцо 50 предназначено для балансировки вращающегося ротора 33 путем крепления на нем снимаемых грузиков (не показаны) в нескольких местах в направлении по окружности балансировочного кольца 50. Например, как показано на Фиг. 2, балансировочное кольцо 50 может содержать ряд радиальных отверстий 52. Данные отверстия 52 предназначены для крепления одного или нескольких балансировочных грузиков. Согласно некоторым вариантам осуществления изобретения, в отверстиях 52 может быть выполнена внутренняя резьба для крепления грузиков с внешней резьбой, например, таких как болт, винт или утопленный винт. Как более подробно описано ниже, путем установки, снятия и/или переустановки данных грузиков относительно балансировочного кольца 50 можно улучшить балансировку вращающегося узла 33, что, в свою очередь, может уменьшить вибрацию при работе приведенного в качестве примера ГТД 10.

Находящиеся рядом друг с другом ряды лопаток 18 статора и рабочих лопаток 22 образуют ступени приведенного в качестве примера узла 12 компрессора. Согласно некоторым вариантам осуществления, например, как показано на Фиг. 1, балансировочное кольцо 50 может быть выполнено на ступени 54, наиболее близкой к узлу КС 14. Такое расположение балансировочного кольца приблизительно в центре по длине вращающегося узла 33 может сделать более эффективной балансировку вращающегося узла 33 и/или упростить ее. Согласно некоторым возможным вариантам осуществления изобретения, балансировочное кольцо 50 может быть расположено и в других местах по длине вращающегося узла 33, например на валу 32 или на роторе 28 турбины. В некоторых вариантах исполнения ГТД 10 может быть предусмотрено несколько балансировочных колец, расположенных в различных местах по длине вращающегося узла 33.

Как показано на Фиг. 2-4, приведенный в качестве примера ГТД 10 содержит лопатку 56 статора, которую можно снимать с внешнего корпуса 11. Например, внешний корпус 11 приведенного в качестве примера ГТД 10 может содержать одно или несколько отверстий 58, через которые лопатку 56 можно извлечь. Приведенная в качестве примера лопатка 56 статора может являться одной из нескольких лопаток 18 статора, являющихся составляющими элементами узла 36 статорных колец; лопатка 56 статора проходит через одно или несколько внутренних и внешних колец 38 и 40, например, в том месте по длине ГТД 10, где установлено балансировочное кольцо 50. В данной приведенной в качестве примера конфигурации снятие лопатки 56 статора может обеспечить доступ к балансировочному кольцу 50 с целью балансировки вращающегося узла 33, например, посредством установки, снятия и/или переустановки балансировочных грузиков на балансировочном кольце 50.

Как показано на Фиг. 4, лопатку 56 статора можно вставлять через сравнительно большие отверстия 43а и 43b, соответственно, во внутреннем и внешнем кольцах 38 и 40 узла 36 статорных колец. Как показано на Фиг. 2 и 3, для удержания торца приведенной в качестве примера лопатки 56 статора и/или закрытия отверстия 58 может использоваться крышка 60. Согласно некоторым вариантам осуществления, крышка 60 и/или находящийся рядом с ней торец лопатки 56 статора могут быть выполнены таким образом, чтобы обеспечивать возможность продольных перемещений лопатки 56 статора относительно внешнего корпуса 11, обусловленных изменениями температуры или температурными градиентами во время работы ГТД 10. Например, расположенный рядом с крышкой 60 торец лопатки 56 статора может содержать удлиненную часть 62, вставляемую в углубление 64 в крышке 60. В приведенном в качестве примера варианте осуществления крышка 60 содержит внешнюю часть 66 с выполненной на ней внешней резьбой, входящей в зацепление с внутренней резьбой 68 отверстия 58 внешнего корпуса 11.

Согласно некоторым вариантам осуществления, может быть предусмотрен специальный прижимающий элемент, взаимодействующий с крышкой 60 и удлиненной частью 62 лопатки 56 статора, служащий для удержания лопатки 56 статора в требуемом положении относительно узла 36 статорных колец. Например, прижимающий элемент 70 может скользить по удлиненной части 62, чтобы его можно было установить между удлиненной частью 62 лопатки 56 статора и стенкой углубления 64 в крышке 60, как показано на Фиг. 3. Согласно некоторым вариантам осуществления изобретения, между крышкой 60 и внешним корпусом 11, например в кольцевой канавке 73 во внешнем корпусе 11, может быть установлено кольцо 72, выполняющее роль прокладки и/или уплотнения, как показано на Фиг. 3 и 4.

Согласно некоторым вариантам осуществления настоящего изобретения, лопатка 56 статора содержит аэродинамический профиль 74, служащий для придания направления воздушному потоку, например, внутри части узла 12 компрессора, как показано на Фиг. 5. Например, аэродинамический профиль 74 может иметь криволинейное поперечное сечение (см. Фиг. 6), которое совместно с аэродинамическими профилями рабочих лопаток 18 обеспечивает сжатие воздуха, проходящего по тракту узла компрессора 12. Приведенная в качестве примера лопатка 56 статора может также содержать регулировочный блок 76, закрепленный на одном крае аэродинамического профиля 74. Регулировочный блок 76 может иметь поперечное сечение, соответствующее форме увеличенного отверстия 43b во внешнем кольце 40 узла 36 статорных колец. Согласно некоторым вариантам осуществления изобретения, форма поперечного сечения регулировочного блока 76 может быть выполнена так, чтобы исключить возможность неправильной сборки лопатки 56 статора в узле 36 статорных колец, при которой аэродинамический профиль был бы направлен в неправильную сторону относительно лопатки 18 статора в узле 36 статорных колец. Например, регулировочный блок 76 может иметь асимметричное поперечное сечение.

Регулировочный блок 76 может содержать выступ 76а, упирающийся в поверхность внешнего кольца 40 узла 36 статорных колец (см., например, Фиг. 3). В соответствии с такими вариантами осуществления, лопатка 56 статора может удерживаться между крышкой 60 и поверхностью внешнего кольца 40; при этом углубление 64 в крышке 60 обеспечивает возможность продольного перемещения лопатки 56 статора. Может быть установлен прижимающий элемент 70, обеспечивающий прижатие выступа 76а регулировочного блока 76 к поверхности внешнего кольца 40.

Лопатка 56 статора также может содержать стержень 78, соединенный с регулировочным блоком 76 на другом крае аэродинамического профиля 74. Например, стержень 78 может располагаться между регулировочным блоком 76 и удлиненной частью 62. Удлиненная часть 62 и/или приведенный в качестве примера стержень 78 могут обеспечить возможность извлечения лопатки 56 статора из внешнего корпуса 11. Например, в удлиненной части 62 и/или в стержне 78 может быть просверлено отверстие 80 (см. Фиг. 7), в продольном направлении к регулировочному блоку 76. Отверстие 80 может быть выполнено таким образом, чтобы входить в зацепление с определенным приспособлением (не показано), так чтобы данное приспособление можно было вставить в отверстие 58 во внешнем корпусе 11, соединить его с удлиненной частью 62 и/или стержнем 78 и вытащить с его помощью лопатку 56 статора из внешнего корпуса 11 через отверстие 58. Например, в отверстии 80 может быть выполнена внутренняя резьба, а вышеупомянутое приспособление может иметь участок с внешней резьбой, соответствующей внутренней резьбе отверстия 80.

На конце аэродинамического профиля 74 напротив регулировочного блока 76 может быть выполнен выступ 82, вставляемый в увеличенное отверстие 43а внутреннего кольца 38 узла 36 статорных колец. Например, выступ 82 может иметь форму поперечного сечения, соответствующую форме увеличенного отверстия 43а. Согласно некоторым вариантам осуществления изобретения, форма поперечного сечения выступа 82 может быть выполнена такой, чтобы исключить возможность неправильной сборки лопатки 56 статора в узле 36 статорных колец, при которой кривизна аэродинамического профиля 74 была бы ориентирована в неправильном направлении относительно другой находящейся рядом лопатки 18 статора в узле 36 статорных колец. Например, выступ 82 может иметь асимметричное поперечное сечение.

Согласно некоторым вариантам осуществления настоящего изобретения, лопатка 56 статора может содержать выдающийся элемент 84, выступающий из выступа 82 с другой стороны относительно аэродинамического профиля 74. Приведенный в качестве примера выдающийся элемент 84 может предотвращать утечку воздуха через увеличенное отверстие 43а внутреннего кольца 38 узла 36 статорных колец. Некоторые варианты осуществления лопатки 56 статора не содержат выдающегося элемента 84.

Приведенная в качестве примера лопатка 56 статора может быть выполнена из любого подходящего материала. Например, лопатка 56 статора может быть изготовлена из любого материала, обладающего достаточной термостойкостью в широком температурном диапазоне, такого как хромоникелевый сплав, например сплав, известный под торговым названием INCONEL 718. Согласно некоторым вариантам осуществления, лопатка 56 статора может быть изготовлена с помощью механической обработки.

Приведенная в качестве примера лопатка 56 статора может обеспечивать возможность балансировки вращающегося узла 33 ГТД 10. Например, приведенное в качестве примера балансировочное кольцо 50 может быть установлено на роторе 20 компрессора или на роторе 28 турбины, и данное балансировочное кольцо 50 может обеспечивать возможность установки, снятия и/или переустановки балансировочных грузиков относительно кольца 50 с целью балансировки вращающегося узла 33. Например, вращающийся узел 33 может вращаться со скоростью, характерной для частоты вращения ротора ГТД 10, например со скоростью 10,000 об/мин. Степень сбалансированности вращающегося узла 33 можно оценить с помощью методов, известных специалистам в данной области. После проведения такой оценки можно произвести установку, снятие и/или переустановку балансировочных грузиков на балансировочном кольце 50 с целью балансировки вращающегося узла 33.

Для осуществления установки, снятия и/или переустановки балансировочных грузиков на балансировочном кольце 50 приведенную в качестве примера лопатку 56 статора следует снять с ГТД 10 путем извлечения через отверстие 58. Для получения доступа к лопатке 56 статора можно извлечь крышку 50 из отверстия 58 внешнего корпуса 11. В некоторых вариантах осуществления настоящего изобретения лопатка 56 статора может содержать стержень 78 с внутренним отверстием 80, и лопатку 56 статора можно извлечь через отверстие 58 с помощью приспособления, имеющего участок с наружной резьбой, вворачиваемой в резьбу отверстия 80, чтобы с помощью данного приспособления можно было вытащить лопатку 56 статора через отверстие 58 внешнего корпуса 11. После извлечения лопатки 56 статора обеспечивается доступ к балансировочному кольцу 50 через увеличенные отверстия 43а и 43b в узле 36 статорных колец, что делает возможным установку, снятие и/или переустановку балансировочных грузиков на балансировочном кольце 50.

По окончании установки, снятия и/или переустановки балансировочных грузиков на балансировочном кольце 50 лопатку 56 статора можно вставить в отверстие 58 и снова собрать ее в узле 36 статорных колец, таким образом, чтобы регулировочный блок 76 и выступ 82 находились в увеличенных отверстиях 43а и 43b, соответственно, внутреннего и внешнего кольца 38 и 40 узла 36 статорных колец. Прижимающий элемент 70 можно разместить вокруг удлиненной части 62 лопатки 56 статора, кольцо 72 может быть вставлено вокруг отверстия 58, и крышку 60 можно установить на отверстие 58 внешнего корпуса 11, таким образом, чтобы удлиненная часть 62 входила в углубление 64 крышки 60.

После повторной сборки лопатки 56 статора в ГТД 10 вращающийся узел 33 снова может вращаться 33, и в соответствии с методами, известными специалистам в данной области, можно оценить степень сбалансированности вращающегося узла, чтобы определить, является ли степень сбалансированности вращающегося узла 33 достаточной.

Промышленная применимость

Приведенный в качестве примера ГТД 10 может использоваться в качестве источника энергии для различных машин, таких как самолеты, локомотивы, тепловозы, лодки, суда, грузовые автомобили, электрогенераторы, насосы и другие устройства, предназначенные для выполнения различных видов работ. Например, при работе ГТД 10 генерируется мощность на диске 30 турбины, который может быть функционально соединен с нагрузкой L для выполнения работы (см. Фиг. 1). Например, ротор 28 турбины может быть соединен с приводным валом 34 и/или понижающей трансмиссией (не показано), которая, в свою очередь, может быть соединена с нагрузкой L, что может использоваться, например, для подачи мощности на различные машины.

Приведенная в качестве примера лопатка 56 статора для ГТД 10 может обеспечивать возможность балансировки вращающегося узла 33 ГТД 10 для снижения вибрации при работе ГТД 10. Например, приведенную в качестве примера лопатку 56 статора можно снимать с ГТД 10 для обеспечения доступа к балансировочному кольцу 50, даже если балансировочное кольцо 50 расположено не вблизи впускного отверстия в проточном тракте компрессора. Кроме того, лопатка 56 статора дает возможность доступа к балансировочному кольцу 50, расположенному в той части ГТД 10 в направлении по его длине, где установлена данная лопатка статора, т.е. в узле 12 компрессора или в узле 16 турбины. Таким образом, можно уменьшить длину ГТД 10 по сравнению с ГТД, имеющими узел непосредственно для установки балансировочного кольца. В результате, это дает возможность уменьшения площади, занимаемой ГТД 10.

Специалистам в данной области техники должно быть очевидно, что возможны различные модификации и изменения раскрытых здесь в качестве примеров способов и конструкций ГТД. Другие варианты осуществления изобретения станут очевидны специалистам в данной области техники после ознакомления с настоящим описанием, а также из практики применения раскрытых способов и ГТД. Рассмотренные в настоящем описании способы и варианты осуществления следует рассматривать лишь в качестве примеров, а точный объем изобретения определяется лишь приводимыми ниже пунктами формулы изобретения и их эквивалентами.

Реферат

Способ балансировки вращающегося узла (33) газотурбинного двигателя (ГТД) (10), предусматривающий снятие лопатки (56) статора с узла газотурбинного двигателя. Снятие лопатки статора обеспечивает доступ к вращающемуся узлу газотурбинного двигателя. Данный способ включает также по меньшей мере одно из перечисленных ниже действий, а именно: установку, снятие или переустановку балансировочного грузика на вращающемся узле благодаря доступу к данному вращающемуся узлу, обеспечиваемому снятием лопатки статора. Таким образом, можно уменьшить длину ГТД (10) по сравнению с ГТД, имеющими узел непосредственно для установки балансировочного кольца. В результате, это дает возможность уменьшения площади, занимаемой ГТД (10). 3 н. и 7 з.п. ф-лы, 7 ил.

Формула

снятие имеющей удлиненную часть (62) лопатки (56)статора узла газотурбинного двигателя с помощью приспособления, снабженного внешней резьбой, для обеспечения доступа к вращающемуся узлу газотурбинного двигателя, при этом

упомянутое снятие лопатки (56)включает соединение приспособления, снабженного внешней резьбой, с внутренней резьбой отверстия (80), выполненного в удлиненной части (62) или в стержне (78) лопатки (56)статора, и

установку, или снятие, или переустановку балансировочного грузика на вращающемся узле путем доступа к нему, обеспечиваемого снятием лопатки статора.

упомянутый стержень предназначен для снятия лопатки статора с газотурбинного двигателя.

удлиненную часть (62), соединенную с вышеуказанным стержнем и предназначенную для взаимодействия с крышкой (60), соединяемой с внешним корпусом (11) газотурбинного двигателя и закрепляющей лопатку статора на газотурбинном двигателе, а также

прижимающий элемент (70), связанный с удлиненной частью и предназначенный обеспечения возможности продольного перемещения лопатки статора относительно крышки.

внешний корпус (11);

узел компрессора (12), находящийся внутри внешнего корпуса и содержащий лопатки (18) статора компрессора и рабочие лопатки (22) компрессора,

узел камеры сгорания (14), по меньшей мере, частично находящийся внутри внешнего корпуса и предназначенный для воспламенения сжатого воздуха, поступающего из узла компрессора; и

узел турбины (16), находящийся внутри внешнего корпуса и содержащий лопатки (26) статора турбины, а также ротор (28) турбины, включающий в себя рабочие лопатки (30) турбины,

отличающийся тем, что содержит по меньшей мере одну из лопаток статора по пп. 5-8, установленную с возможностью снятия с газотурбинного двигателя и извлечения через отверстие (58) во внешнем корпусе.

отличающийся тем, что узел компрессора содержит

несколько ступеней (54) компрессора, при этом по меньшей мере один узел статорных колец (36) является частью ступени компрессора, расположенной ближе остальных к узлу камеры сгорания, и

балансировочное кольцо (50), закрепленное на роторе компрессора, при этом по меньшей мере один узел статорных колец (36) расположен рядом с балансировочным кольцом (50).

Документы, цитированные в отчёте о поиске

Устройство для удержания деталей в способе ремонта лопатки моноблочного турбинного диска турбины

Комментарии