Способ низкоскоростной балансировки ротора компрессора для газотурбинной установки - RU2711601C1

Код документа: RU2711601C1

Чертежи

Описание

Настоящее изобретение относится в общем к балансировке роторов и, в частности, к способу низкоскоростной балансировке роторов компрессоров с узлами лопаток ступени компрессора.

Для роторов, которые работают ниже своей критической скорости, обычно достаточно низкоскоростной балансировки, чтобы отбалансировать ротор перед установкой или работой ротора, так как такие роторы не работают на скоростях, которые вызывают конформационные изменения в роторе.

В частности, для роторов, содержащих один или более узлов лопаток ступени компрессора, где множество лопаток компрессора, т.е. ряд лопаток компрессора, зафиксированы по периферии между противоположными поверхностями двух смежных дисков или внутри противоположных стенок периферического канала, образованного на ободе диска, для удерживания ряда лопаток компрессора в положении, образующем, таким образом, ступень узла лопатки компрессора, обычно включен небольшой окружной зазор между лопатками в ряду, чтобы учитывать тепловое расширение лопаток компрессора, в частности, чтобы учитывать тепловое расширение основных частей, т.е. хвостовиков и/или платформ лопаток компрессора. Такие узлы лопаток ступени компрессора, содержащие лопатки компрессора, зафиксированные по периферии между противоположными поверхностями двух смежных дисков, обычно выступают от второй ступени вперед в роторах компрессора для газотурбинной установки.

В результате окружного зазора лопатки компрессора, в дальнейшем также именуемые лопатками, могут перемещаться по периферии в пределах ступени. Балансировка роторов, содержащих такой узел лопаток ступени компрессора, которые имеют возможности перемещения лопаток, является затруднительной, так как перемещения лопаток вызывают изменение дисбаланса от пробега к пробегу низкоскоростной балансировки. С перемещением лопатки внутри узла лопаток ступени компрессора низкоскоростная балансировка не может точно сбалансировать ротор для рабочих скоростей, потому что во время низкоскоростной балансировки узел лопаток ступени компрессора вращается на скоростях, например, 800 об/мин, что намного ниже рабочих скоростей, которые, например, могут быть от 8000 об/мин до 14000 об/мин или более. Лопатки остаются в различных положениях внутри узла лопаток ступени компрессора в низкоскоростной балансировке по сравнению с фактической работой из-за перемещения лопатки, вызванного рабочими скоростями. Выражение "низкоскоростная" может рассматриваться здесь как скорость до 20% от максимальной скорости вращения двигателя, предпочтительно до 10% и более предпочтительно приблизительно 5% от максимальной скорости вращения. Выражение "низкоскоростная" должно означать, что узел лопатки вращается, когда выполняется балансировка, и скорость составляет предпочтительно по меньшей мере 1% от максимальной скорости вращения.

Таким образом, традиционно известные способы для низкоскоростной балансировки недостаточны для балансировки роторов, содержащих узел лопаток ступени компрессора, где существуют возможности перемещения лопаток внутри узла, для рабочих скоростей. В настоящем раскрытии выражение "низкоскоростная" означает скорости вращения, при которых обычно выполняется низкоскоростная балансировка, и включает в себя обороты ниже критических скоростей для узла лопаток ступени компрессора и/или обороты на скоростях, которые ниже, например, на пятьдесят процентов ниже, чем скорости, на которых узел лопаток ступени компрессора обычно работает, когда роторный узел газотурбинной установки, содержащий узел лопаток ступени компрессора, расположен в газотурбинном двигателе, и газотурбинный двигатель работает. В настоящем раскрытии выражение "рабочая скорость" означает скорости, на которых узел лопаток ступени компрессора обычно работает, когда роторный узел газотурбинной установки, содержащий узел лопаток ступени компрессора, расположен в газотурбинном двигателе, и газотурбинный двигатель работает с заданной мощностью, которая ниже критических скоростей. Вообще, рабочая скорость может пониматься как скорость, на которой при вращении узла лопаток ступени компрессора лопатки располагаются в максимально дальнем положении, за счет окружного зазора, в пределах узла лопаток ступени компрессора в направлении, противоположном направлению вращения узла лопаток ступени компрессора.

В патенте США US 3584971 раскрыт ротор турбины, содержащий диск ротора, содержащий окружную канавку, кольцевой массив лопаток, поддерживаемый диском и содержащий участки хвостовика с входной частью радиального типа. Участки хвостовика зацепляют канавку, лопатки располагаются в дугообразных группах, содержащих в общем равное количество лопаток в каждой группе. Лопатки обеспечены зубьями, сегмент дугообразного кожуха имеет равномерно распределенные отверстия, выполненные с возможностью зацепляться с зубьями для объединения лопаток каждой группы так, что связанные участки хвостовика лопаток в пределах каждой группы размещены встык. Количество лопаток в каждой группе в общем равно количеству лопаток, которые могут зацепляться с равномерно распределенными отверстиями сегмента кожуха и оставаться состыкованными. Зубья прочно соединены со связанными сегментами кожуха, и тонкие элементы вкладыша вставлены между участком хвостовика примыкающих групп лопаток, чтобы отрегулировать толщину групп до заданной толщины. Однако тонкие элементы вкладыша являются постоянными частями в узле лопатки и ротора и используются при нормальной работе двигателя.

Кроме того, в настоящем раскрытии выражения "дисбаланс" и "баланс" используются в традиционном значении, а также используются в настоящем документе как выражения степени. Степень сбалансированности выбирается для получения в идеале отсутствия дисбаланса, или относительно небольшого дисбаланса, в соответствии с общепринятой практикой.

Одним из методов решения проблемы балансировки роторов, содержащих по меньшей мере один узел лопаток ступени компрессора, который имеет возможность вышеупомянутого перемещения лопатки, в дальнейшем также именуемый таким узлом лопаток ступени компрессора или просто таким узлом, будет балансировка узла лопаток ступени компрессора при вращении узла лопаток ступени компрессора на рабочих скоростях. Однако существуют значительные проблемы выполнимости и стоимости, которые необходимо преодолеть при балансировке роторов с таким узлом лопаток ступени компрессора при вращении на рабочих скоростях. Таким образом, существует потребность в достижении положительных результатов балансировки при рабочей скорости или высокоскоростной балансировки без фактической необходимости в работе узла лопаток ступени компрессора на рабочих скоростях или высоких скоростях в ходе операции балансировки.

Таким образом, задачей настоящего раскрытия является обеспечение способа, с помощью которого достигаются положительные результаты балансировки при рабочей скорости или высокоскоростной балансировки без фактической необходимости в работе узла лопаток ступени компрессора на рабочих скоростях или высоких скоростях в ходе операции балансировки, или, говоря другими словами, достижение баланса при рабочей скорости для узла лопаток ступени компрессора при выполнении низкоскоростной балансировки.

Вышеуказанная цель достигается способом для низкоскоростной балансировки ротора, содержащего по меньшей мере один узел лопаток ступени компрессора по п. 1 настоящего изобретения. Предпочтительные варианты осуществления настоящего изобретения предложены в зависимых пунктах формулы изобретения.

В настоящей заявке предложен способ для низкоскоростной балансировки ротора, содержащего по меньшей мере один узел лопаток ступени компрессора. Узел лопаток ступени компрессора, в дальнейшем также именуемый узлом, включает в себя ряд лопаток компрессора, зафиксированных по периферии между двумя противоположными поверхностями смежных дисков ротора или между двумя противоположными поверхностями периферического канала, образованного в ободе одного диска, для образования ступени ротора компрессора для газотурбинной установки. Узел включает в себя окружной зазор внутри ряда лопаток компрессора, т.е. между зафиксированными по периферии лопатками компрессора, в дальнейшем также именуемыми лопатками. В данном способе две или более лопаток в узле определяются как локализованные лопатки. Каждая локализованная лопатка в узле имеет угловое положение относительно оси вращения узла. Локализованные лопатки удерживаются в своих соответствующих угловых положениях внутри узла так, что локализованные лопатки не смещаются по периферии от своих соответствующих угловых положений, когда узел вращается для низкоскоростной балансировки.

Настоящий способ низкоскоростной балансировки содержит операционный этап, на котором балансируют узел лопаток ступени компрессора. Этот этап может быть традиционным сам по себе, так что балансировка может быть достигнута одним или более удалением материала из узла ротора/лопаток, добавлением материала к узлу ротора/лопаток, изменением положения лопаток внутри узла, заменой лопаток в узле ротора/лопаток, регулировкой положения груза, расположенного на узле ротора/лопаток и другими способам, известными специалисту в данной области.

Настоящий способ низкоскоростной балансировки содержит операционный этап, на котором удаляют одну или более вставок после завершения этапа низкоскоростной балансировки. Настоящие вставки не используются при нормальной работе двигателя.

В результате наличия локализованных лопаток узел разделен на множество секторов, количество которых равно количеству локализованных лопаток. Каждый сектор включает в себя одну или более подвижных лопаток, количество которых насколько возможно равно количеству лопаток в других секторах, и в целом ограничен между спинкой пера одной локализованной лопатки и корытом пера другой локализованной лопатки. Кроме того, в результате того, что локализованные лопатки удерживаются в своих соответствующих угловых положениях, окружной зазор подразделен на секторные окружные зазоры, т.е. меньшие зазоры или части, образованные из окружного зазора, расположенные в каждом секторе.

В данном способе подвижные лопатки для каждого сектора регулируют по периферии таким образом, что секторный окружной зазор, соответствующий сектору, перемещается по периферии дальше по потоку относительно подвижных лопаток посредством перемещения подвижных лопаток соответственно ближе по потоку относительно направления вращения узла лопаток ступени компрессора, когда узел лопаток ступени компрессора вращается. Одну или более вставок вводят в каждый из секторных окружных зазоров для удержания соответствующих положений секторных окружных зазоров и подвижных лопаток внутри каждого сектора. В заключение, в данном способе степень дисбаланса определяется для ротора с по меньшей мере одним узлом лопаток ступени компрессора в условиях низкоскоростной балансировки. Вставки извлекают после низкоскоростной балансировки, и зазоры сохраняют для того чтобы принимать тепловое расширение хвостовика лопатки. Вставки могут именоваться временными вставками по отношению к низкоскоростной балансировке. Таким образом, во время низкоскоростной балансировки подвижные лопатки находятся не в различных окружных положениях внутри узла относительно оси вращения, а в положениях, в которых подвижные лопатки находились бы во время фактической работы ротора для газотурбинной установки благодаря перемещению лопаток, вызванному рабочими скоростями. Таким образом, положительные результаты балансировки при рабочей скорости или высокоскоростной балансировки достигаются без фактической необходимости в работе узла на рабочих скоростях или высоких скоростях в ходе операции балансировки, выполняемой на низких скоростях.

В варианте осуществления способа угловые положения локализованных лопаток в узле таковы, что узел делится на равные сектора, когда локализованные лопатки удерживаются в своих соответствующих угловых положениях. Благодаря разделению на равные секторы или почти равные имеется ось симметрии или почти ось симметрии в расположении локализованных лопаток по периферии вокруг оси вращения узла, и таким образом достигается лучшая балансировка.

В другом варианте осуществления способа на этапе определения локализованных лопаток определяют шесть локализованных лопаток. Таким образом, создается шесть секторов, и если они равны или по меньшей мере по существу равны, имеется ось симметрии в позиционировании шести локализованных лопаток по периферии вокруг оси вращения узла, и таким образом достигается лучшая балансировка.

В другом варианте осуществления способа этап удержания локализованных лопаток в своих соответствующих угловых положениях включает в себя этап, на котором закрепляют каждую из локализованных лопаток в своем соответствующем угловом положении. Таким образом, предложенное изобретение также применяется к узлам, в которых лопатки, определяемые как локализованные лопатки, не закрепляют предварительно в своих соответствующих угловых положениях. Закрепление локализованных лопаток способствует удержанию локализованных лопаток в своих соответствующих угловых положениях. В связанном варианте осуществления способа каждую из локализованных лопаток закрепляют в своем соответствующем угловом положении вставкой штифта, берущего начало от одного из смежных дисков ротора или от одной из поверхностей периферического канала, и продолжающегося в шлиц, образованный в основной части, например, секции хвостовика, локализованной лопатки. В другом связанном варианте осуществления способа штифт, продолжающийся в шлиц, образованный в основной части локализованной лопатки, продолжается через шлиц в другой из смежных дисков ротора или в другую поверхность периферического канала. Эти варианты осуществления обеспечивают методы, позволяющие закрепить локализованные лопатки в своих соответствующих угловых положениях внутри узла. В еще одном связанном варианте осуществления способа шлиц, образованный в основной части локализованной лопатки, является прерывистым от окружного зазора узла лопаток ступени компрессора. Таким образом, шлиц в основной части образуется как туннель или проход, а не как вырез в конце основной части. Это облегчает закрепление локализованной лопатки в своем угловом положении вставкой единственного штифта. Локализованная лопатка, закрепленная таким образом, неподвижно удерживается в своем угловом положении в отличие от ситуации, где локализованная лопатка может быть закреплена, но все еще быть немного подвижной в пределах ограниченного расстояния, ограниченного закреплением.

В другом варианте осуществления способа вставка представляет собой прокладку. Для некоторых вставок может быть одна или более прокладок на вставку. Прокладки легко вводимы, как вставки, в секторные окружные зазоры и съемны после окончания балансировки. В связанном варианте осуществления прокладка выполнена из пластика. Пластиковые прокладки являются дешевыми, легкими, могут быть твердыми или гибкими согласно потребности, легкими в использовании и легко доступными.

В другом варианте осуществления способа вставки вводят на спинках пера локализованных лопаток. Поскольку узел обычно вращается в направлении вращения от спинки пера к корыте пера для любой заданной лопатки в узле, это обеспечивает простой метод определения, где вставки, а, следовательно, и соответствующие положения секторных окружных зазоров и подвижных лопаток, должны находиться до этапа определения степени дисбаланса для узла. Вставки извлекаются после низкоскоростной балансировки. Таким образом, при нормальной работе двигателя, т.е. после низкоскоростной балансировки, вставки отсутствуют. Удаление вставок означает, что окружные зазоры удерживаются во время нормальной работы и принимают тепловое расширение и/или перемещения хвостовика лопатки и/или шлица диска, вызванные вращательной работой, такой как центробежные силы и аэродинамические силы.

Вставка может быть в виде пластиковой прокладки и является временной, так что вставка извлекается после низкоскоростной балансировки. Во время низкоскоростной балансировки вставки взаимодействуют с локализованными лопатками и заставляют сектора лопатки занимать положение, которое они занимают во время нормальной (на полной скорости) работы. Это останавливает перемещение лопатки во время низкоскоростной балансировки и дает возможность точной балансировки ротора при использовании на нормальных скоростях работы двигателя. После низкоскоростной балансировки ротора вставки удаляются, поскольку окружной зазор между хвостовиками лопатки должен оставаться там, чтобы принимать тепловое расширение.

Настоящее изобретение значительно повышает точность низкоскоростной балансировки узлов лопатки ротора, поскольку перемещение лопаток значительно уменьшается или полностью предотвращается, и которое в противном случае порождает остаточный дисбаланс узла ротора. Более того, без настоящего изобретения во время низкоскоростной балансировки было обнаружено, что измерения дисбаланса значительно отличаются от одного запуска двигателя к другому запуску двигателя, поскольку лопатки свободно занимают различные положения от одного запуска двигателя к другому. Кроме того, при нормальных условиях работы двигателя, например, при высокой скорости, лопатки имеют тенденцию перемещаться в постоянное и повторяемое положение. Следовательно, дисбаланс относительно постоянен между одним запуском двигателя и другим запуском двигателя.

Вышеупомянутые характерные свойства и другие признаки и преимущества по настоящему изобретению и метода их достижения станут более очевидными, а сама предложенное изобретение будет более понятна с помощью ссылки на следующее описание вариантов осуществления по настоящему изобретению, взятое в сочетании с прилагаемыми чертежами, в которых:

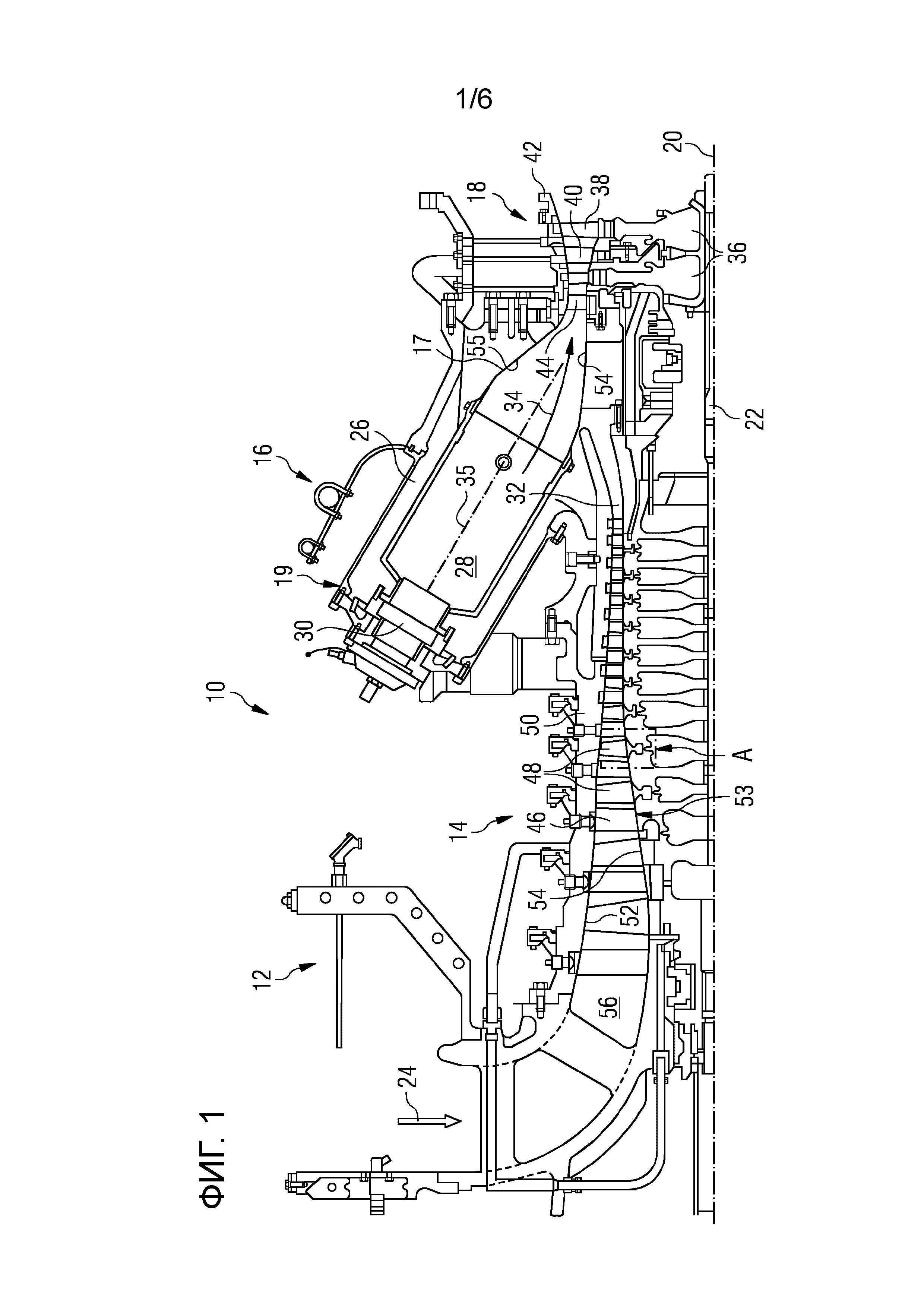

фиг. 1 показывает вид в сечении части газотурбинного двигателя, в которой включен примерный вариант осуществления ротора, содержащего узел лопаток ступени компрессора, сбалансированный по настоящему изобретению;

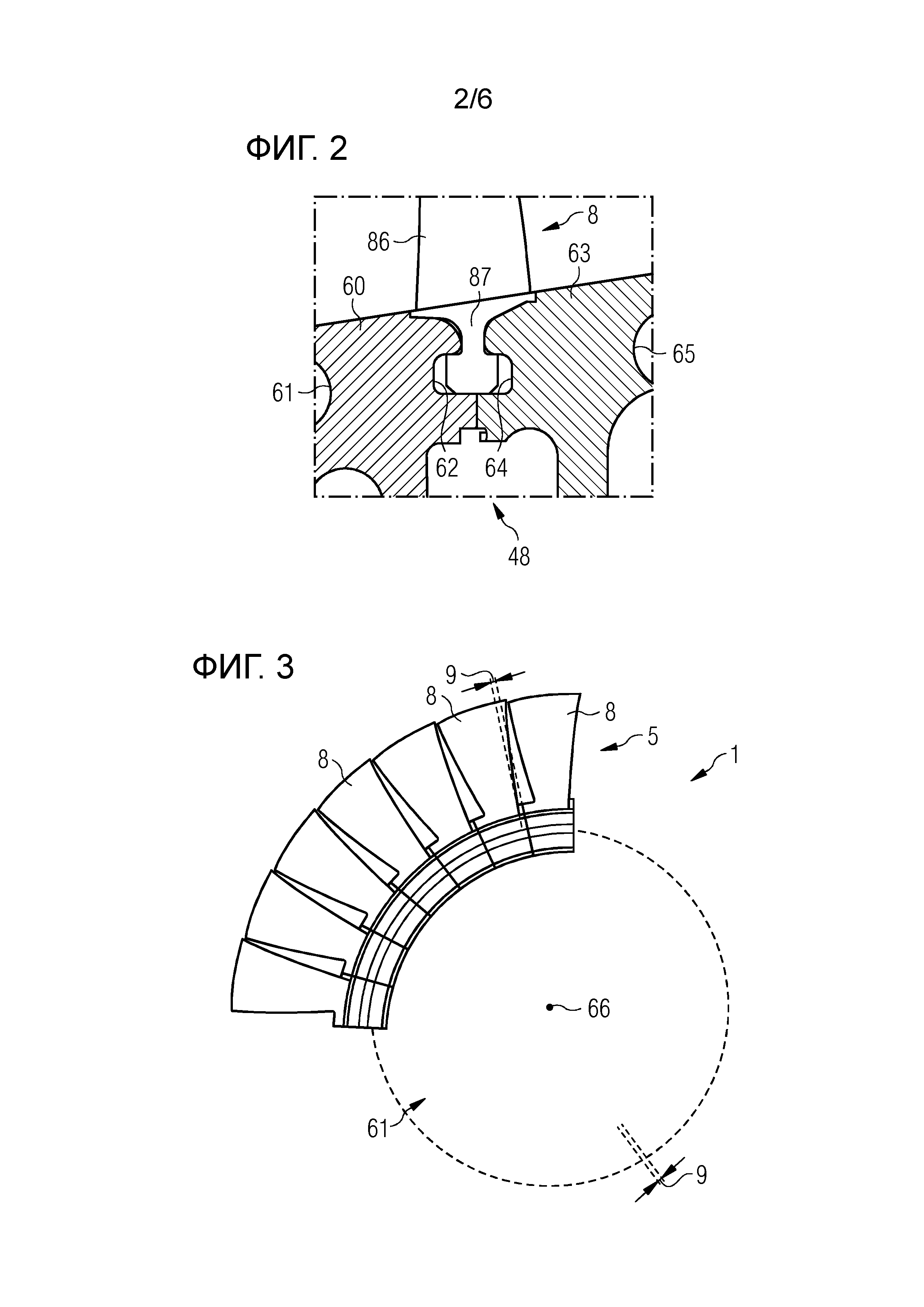

фиг. 2 схематично иллюстрирует вид в сечении части узла лопаток ступени компрессора из фиг. 1;

фиг. 3 схематично иллюстрирует примерный вариант осуществления узла лопаток ступени компрессора, образующего ступень компрессора и включающего в себя окружной зазор внутри узла лопаток ступени компрессора;

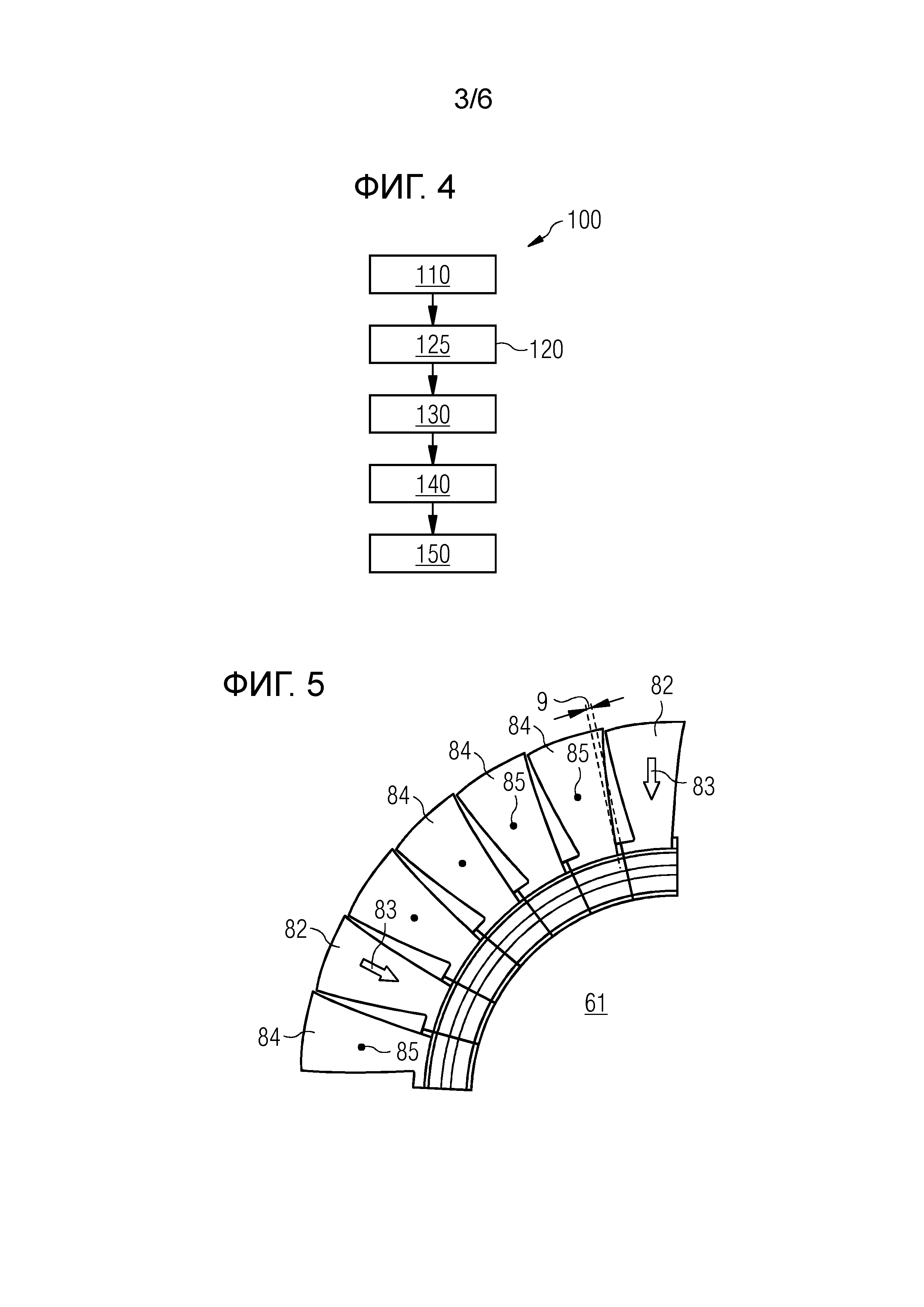

фиг. 4 иллюстрирует блок-схему примерного варианта осуществления способа по настоящему изобретению, применяемого для низкоскоростной балансировки ротора, содержащего по меньшей мере один узел лопаток ступени компрессора из фиг. 3;

фиг. 5 схематично иллюстрирует секцию узла лопаток ступени компрессора с изображением локализованных лопаток и подвижных лопаток со своими соответствующими угловыми положениями внутри узла лопаток ступени компрессора, а также с изображением окружного зазора внутри узла лопаток ступени компрессора;

фиг. 6 схематично иллюстрирует схему расположения локализованных лопаток внутри узла лопаток ступени компрессора и образующихся секторов и секторных окружных зазоров;

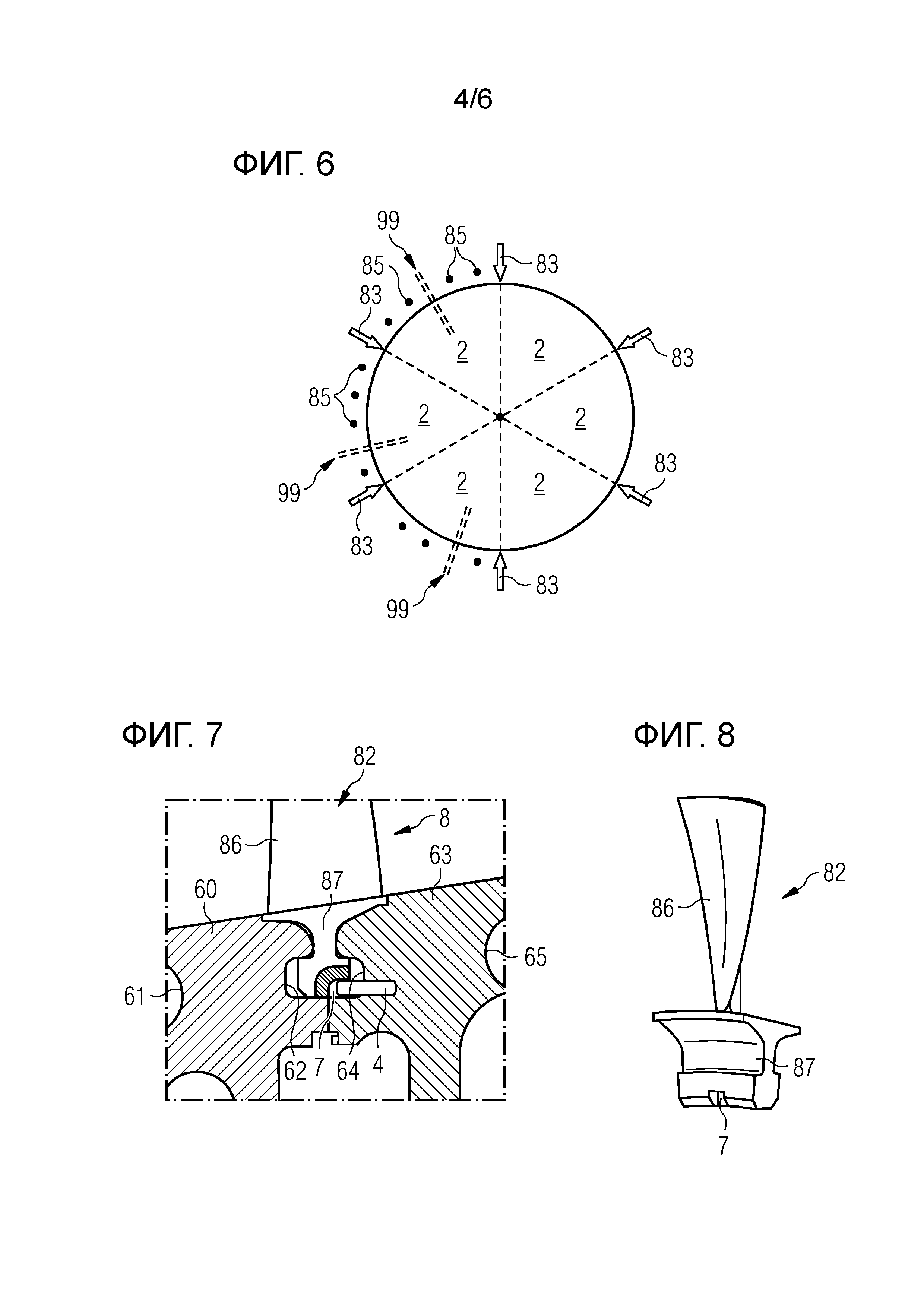

фиг. 7 схематично иллюстрирует вид в сечении, показывающий закрепление одной из локализованных лопаток из фигур 5 и 6;

фиг. 8 схематично иллюстрирует общий вид локализованной лопатки из фиг. 7;

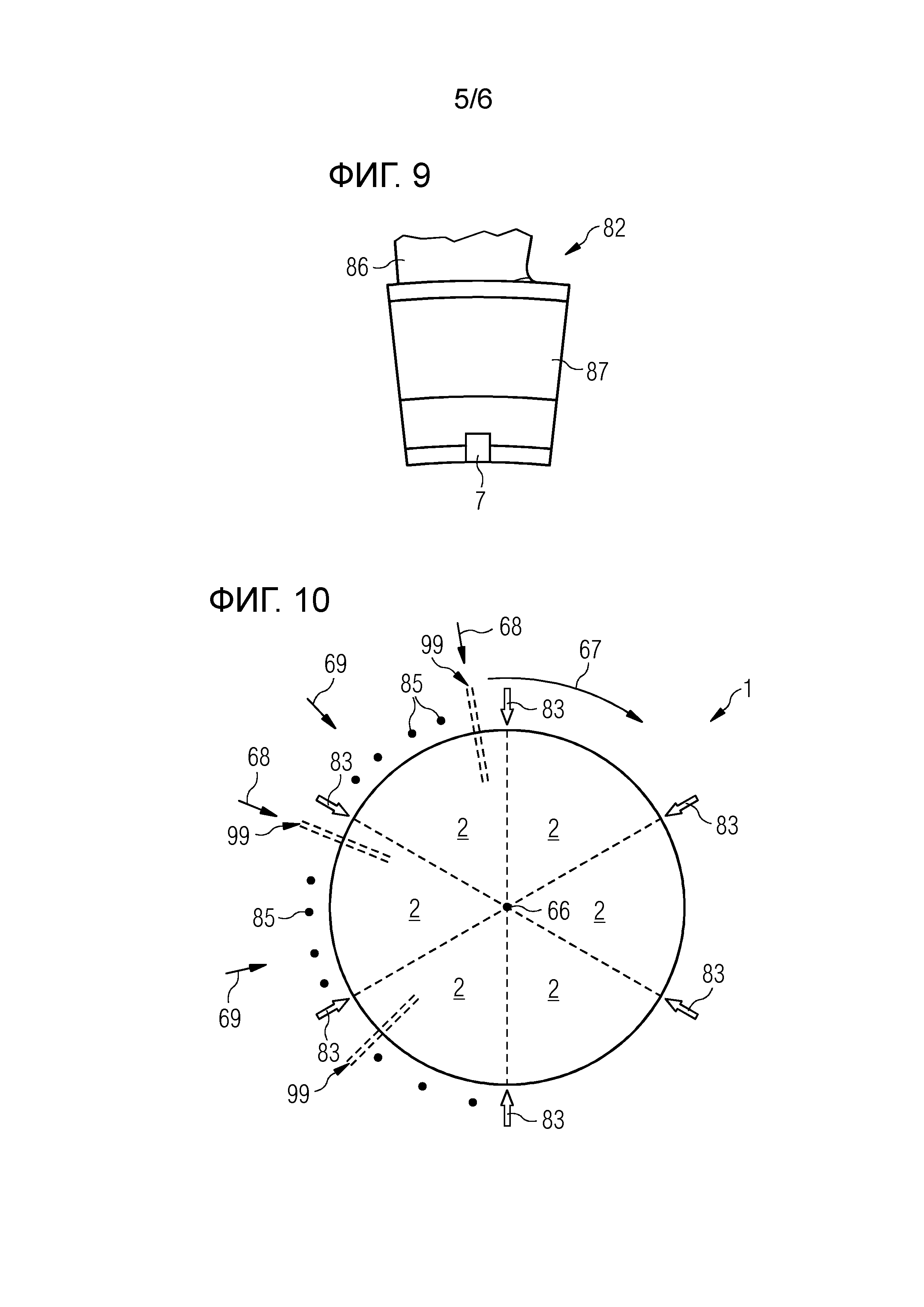

фиг. 9 схематично иллюстрирует вид в сечении локализованной лопатки из фиг. 7 при просмотре под другим углом по сравнению с видом из фиг. 8;

фиг. 10 схематично иллюстрирует схему расположения, по сравнению со схемой расположения из фиг. 6, подвижных лопаток и секторных окружных зазоров внутри секторов узла лопаток ступени компрессора после их регулировки по периферии; и

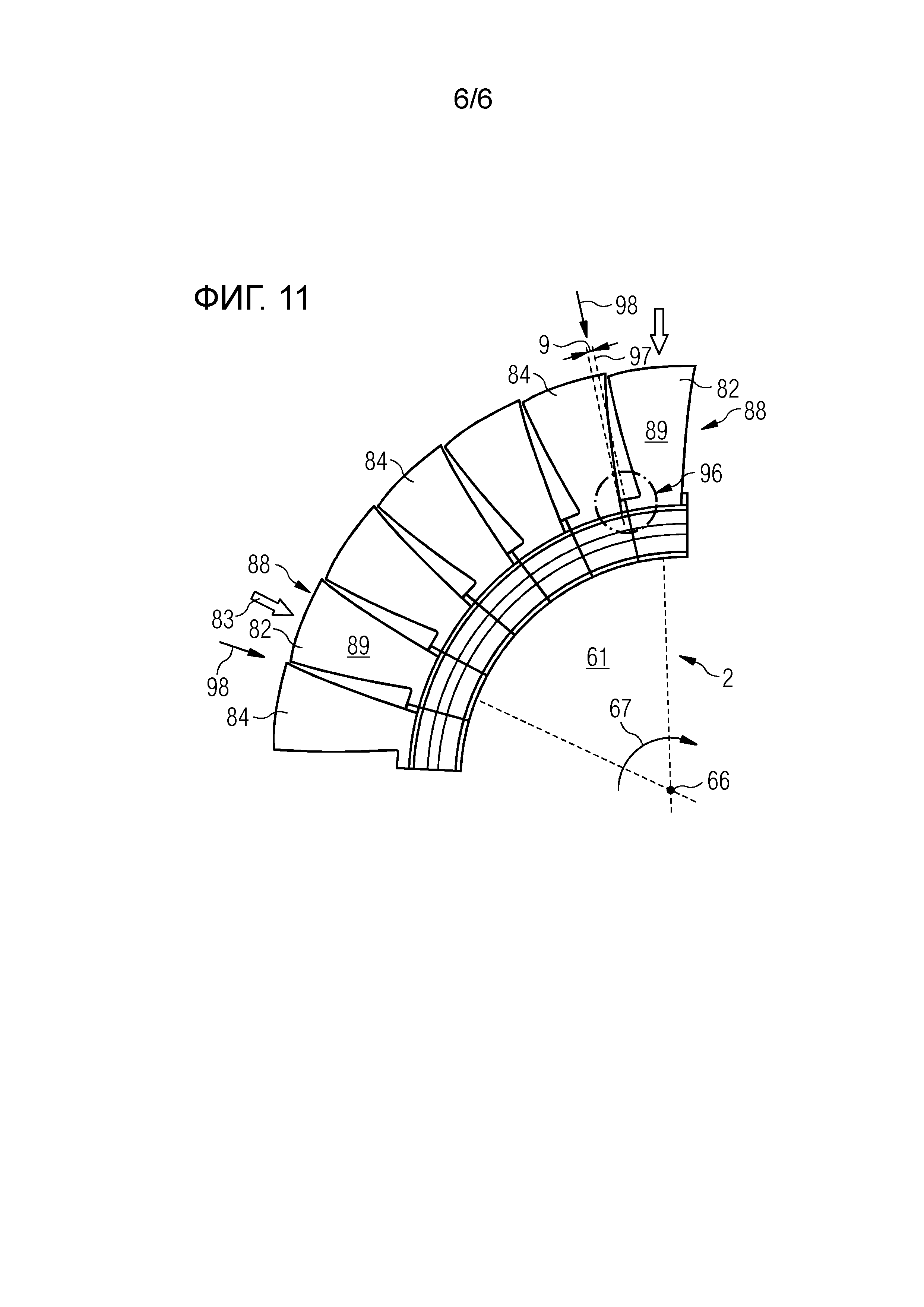

фиг. 11 схематично иллюстрирует один из секторов узла лопаток ступени компрессора с отрегулированными по периферии подвижными лопатками и с вставкой, введенной в секторный окружной зазор сектора; в соответствии с объектами по настоящему изобретению.

В дальнейшем подробно описываются вышеупомянутые и другие признаки по настоящему изобретению. Различные варианты осуществления описаны со ссылкой на чертеж, в котором подобные ссылочные позиции используются для ссылки на подобные элементы. В следующем описании в целях пояснения многочисленные конкретные детали изложены для обеспечения полного понимания одного или более вариантов осуществления. Следует отметить, что иллюстрированные варианты предназначены для объяснения, а не для ограничения изобретения. Может быть очевидным, что такие варианты осуществления могут практиковаться без этих конкретных деталей.

Фиг. 1 показывает пример газотурбинного двигателя 10 на виде в сечении. Газотурбинный двигатель 10 содержит последовательно по потоку впуск 12, компрессор или секцию 14 компрессора, секцию 16 камеры сгорания и секцию 18 турбины, которые в общем расположены последовательно по потоку и в общем вокруг и в направлении оси 20 вращения. Газотурбинный двигатель 10 дополнительно содержит вал 22, который вращается вокруг оси 20 вращения и который продолжается в продольном направлении через газотурбинный двигатель 10. Вал 22 соединяет секцию 18 турбины с секцией 14 компрессора с возможностью приведения в движение.

При работе газотурбинного двигателя 10 воздух 24, который принимается через впуск 12 воздуха, сжимается секцией 14 компрессора и подается в секцию сгорания или секцию 16 горелки. Секция 16 горелки содержит камеру 26 повышенного давления горелки, одну или более камер 28 сгорания, продолжающихся вдоль продольной оси 35, и по меньшей мере одну горелку 30, прикрепленную к каждой камере 28 сгорания. Камеры 28 сгорания и горелки 30 расположены внутри камеры 26 повышенного давления горелки. Сжатый воздух, проходящий через компрессор 14, поступает в диффузор 32 и выпускается из диффузора 32 в камеру 26 повышенного давления горелки, откуда часть воздуха поступает в горелку 30 и смешивается с газообразным или жидким топливом. Затем топливовоздушная смесь сжигается, и газ 34 сгорания или рабочий газ, получающийся в результате сгорания, направляется через камеру 28 сгорания в секцию 18 турбины через переходный канал 17.

Этот примерный газотурбинный двигатель 10 имеет трубчато-кольцевую конструкцию 16 секции камеры сгорания, которая образована кольцевым массивом труб 19 камер сгорания, каждая из которых имеет горелку 30 и камеру 28 сгорания, переходный канал 17 имеет в общем круглый впуск, который взаимодействует с камерой 28 сгорания, и выпуск в виде кольцевого сегмента. Кольцевой массив выпусков переходного канала образует кольцевое пространство для направления газов сгорания в турбину 18.

Секция 18 турбины содержит множество поддерживающих лопатки дисков 36, прикрепленных к валу 22. В настоящем примере обеспечено два диска 36, каждый из которых поддерживает кольцевой массив лопаток 38 турбины. Однако количество поддерживающих лопатки дисков может быть другим, т.е. только один диск или более двух дисков. Кроме того, направляющие лопасти 40, которые закреплены на статоре 42 газотурбинного двигателя 10, расположены между ступенями кольцевых массивов лопаток 38 турбины. Между выходом из камеры 28 сгорания и передними лопатками 38 турбины обеспечены впускные направляющие лопатки 44, которые поворачивают поток рабочего газа на лопатки 38 турбины.

Газ 34 сгорания из камеры 28 сгорания поступает в секцию 18 турбины и приводит в движение лопатки 38 турбины, которые, в свою очередь, вращают ротор. Направляющие лопатки 40, 44 служат для оптимизации угла попадания газа 34 сгорания или рабочего газа на лопатки 38 турбины.

Секция 18 турбины приводит в движение секцию 14 компрессора. Секция 14 компрессора содержит осевую последовательность ступеней 46 направляющих лопаток и ступеней 48 лопаток ротора. Ступени 48 лопаток ротора содержат диск ротора, поддерживающий кольцевой массив лопаток внутри периферического канала, образованного в ободе диска, или может содержать лопатки компрессора, расположенные по периферии между двумя противоположными поверхностями 62, 64 (показаны на фиг. 2) смежных дисков 60, 63 ротора (показаны на фиг. 2). В общем, кольцевой массив лопаток также именуется как ряд 5 (показан на фиг. 3) лопаток или лопатки 8 компрессора (показаны на фиг. 3). Секция 14 компрессора, также именуемая компрессором 14, также содержит корпус 50, который окружает ступени ротора и поддерживает ступени 46 направляющих лопаток. Ступени направляющих лопаток включают в себя кольцевой массив радиально продолжающихся направляющих лопаток, которые установлены на корпусе 50. Направляющие лопатки обеспечены для подачи потока газа под оптимальным углом для лопаток 8 в заданной рабочей точке двигателя. Некоторые из ступеней направляющих лопаток имеют поворотные направляющие лопатки, причем угол направляющих лопаток вокруг их собственной продольной оси может регулироваться для получения угла в соответствии с характеристиками потока воздуха, который может возникать при различных рабочих условиях двигателя.

Корпус 50 определяет радиально наружную поверхность 52 канала 56 компрессора 14. Радиально внутренняя поверхность 54 канала 56 по меньшей мере частично образована барабаном 53 ротора, который частично образован кольцевым массивом ступеней 48 лопаток ротора.

Предложенное изобретение описано со ссылкой на вышеприведенный примерный турбинный двигатель, содержащий единственный вал или каскад, соединяющий единственный многоступенчатый компрессор и единственную турбину с одной или более ступенями. Однако следует понимать, что предложенное изобретение в равной степени применимо для двигателей с двумя или тремя валами и может использоваться в промышленных, воздушных или морских областях применения. Кроме того, в качестве примера также можно привести трубчато-кольцевую конструкцию 16 секции камеры сгорания, и следует понимать, что предложенное изобретение в равной степени применимо к кольцевому типу и трубчатому типу камер сгорания.

Выражения «осевой», «радиальный» и «окружной» используются со ссылкой на ось 20 вращения двигателя, если не указано иное. Часть компрессора 14, обозначенная ссылочным символом "А" на фиг. 1, показывает часть или секцию узла 1 лопаток ступени компрессора, который, в свою очередь, показан на фиг. 3. Узел 1 лопаток ступени компрессора составляет одну ступень 48 ротора компрессора 14. Подробно сечение А показано на фиг. 2.

Фиг. 2 схематично иллюстрирует лопатку 8 компрессора, расположенную или поддерживаемую между двумя противоположными поверхностями 62, 64 смежных дисков 60, 63 ротора для образования одной ступени 48 компрессора 14. Следует отметить, что, хотя в настоящем раскрытии не показан вариант осуществления ряда лопаток компрессора, расположенных по периферии и поддерживаемых между двумя противоположными поверхностями периферического канала, образованного в ободе одного диска, для образования ступени ротора компрессора для газотурбинной установки, специалисту в данной области может быть понятно, что такой вариант осуществления вполне укладывается в объем настоящего изобретения. Другие поверхности 61, 65 смежных дисков 60, 63, соответственно, могут отдельно или в совокупности с противоположными поверхностями своих соответствующих других смежных дисков (не показаны) поддерживать другие ряды (не показаны) лопаток компрессора для образования предыдущей и последующей ступени компрессора 14. Лопатка 8 компрессора, или лопатка 8, имеет аэродинамическую часть 86 и основную часть 87, обычно включающую в себя хвостовик и платформу. Основные части 87 множества лопаток 8 встроены между или расположены между противоположными поверхностями 62, 64, а аэродинамическая часть 86 продолжается радиально наружу.

Фиг. 3 схематично изображает количество, в частности семь, лопаток 8, расположенных по периферии между смежными дисками 60, 63, хотя на виде из фиг. 3 была бы видна, как изображено, только поверхность 61 диска 60, для образования узла 1 лопаток ступени компрессора, содержащего ряд 5 лопаток 8. Когда узел 1 находится внутри газотурбинного двигателя 10, и когда компрессор находится в работе, узел вращается вокруг оси 20 вращения, как упоминалось выше, однако, когда узел 1 вращается вместе с ротором, внутри которого заключен узел 1, в целях балансировки вне газотурбинного двигателя 10 узел 1 требуется вращать или заставить вращаться вокруг центра узла 1 а, следовательно, оси 66 вращения проходящей через центр узла 1. Между лопатками 1 или, в частности, между основными частями 87 (как показано на фиг. 2) лопаток 1 имеется зазор, выполненный с возможностью или расположенный для того, чтобы лопатки 1 могли принимать в случаях расширения одну или более основных частей 87, например, в случаях любого теплового расширения основных частей 87. Зазор, т.е. промежуток или пространство между лопатками 8 в ряду 5, позволяет по меньшей мере некоторым лопаткам 8 перемещаться или смещаться по периферии. В данном случае зазор может быть собран или накоплен между любыми двумя смежными лопатками 8 или может быть разбросан по периферии по всему ряду 5, и именуется как окружной зазор 9. Фиг. 2 показывает окружной зазор 9, разбросанный в двух окружных положениях.

В варианте осуществления узла 1 некоторые из лопаток 8 могут быть закреплены в положении или строго ограничены в своем перемещении по периферии относительно дисков 60, 63, и в таких случаях узел 1 разделен на две или более, в некоторых случаях шесть или восемь, секций, а затем окружной зазор 9 разбросан или распределен или рассеян в секциях.

Фиг. 4 показывает блок-схему, представляющую примерный вариант осуществления способа 100 для низкоскоростной балансировки ротора, содержащего по меньшей мере один узел 1, и пояснена далее со ссылкой на фигуры 5-11, схематично изображающие различные этапы или схему расположения способа 100. В способе 100 на этапе 110 множество лопаток 8 компрессора, или лопаток 8, в узле 1 определяются как локализованные лопатки 82. Если узел 1 имеет несколько лопаток 8, которые закреплены в положении или строго ограничены в своем перемещении по периферии относительно дисков 60, 63, эти лопатки 8 определяются как локализованные лопатки 82. Альтернативно если нет закрепленных лопаток 8, или лопаток 8, которые строго ограничены в своем перемещении по периферии относительно дисков 60, 63, то по меньшей мере две или более лопаток 8 выбираются, чтобы быть определенными как локализованные лопатки 82.

Лопатки 8, которые определены как локализованные лопатки 82, выбраны симметрично оси или почти симметрично оси (в случае, если количество лопаток не может быть разделено на количество секторов), т.е. таким образом, что они образуют ось симметрии в узле 1, например, как показано на фиг. 5, выбрана первая лопатка 8, ее положение представлено на фиг. 5 стрелкой, помеченной ссылочной позицией 83, т.е. угловым положением 83 этой лопатки 8 относительно оси 66, а затем после пяти лопаток 8, выбрана вторая лопатка 8, ее положение также представлено на фиг. 5 стрелкой, помеченной ссылочной позицией 83. Эти две лопатки 8, представленные на фиг. 5 стрелками, отмеченными ссылочной позицией 83, определены как локализованные лопатки 82. Если бы эти две лопатки 8 были уже закреплены, то они также были бы определены как локализованные лопатки 82. По меньшей мере некоторое количество или часть или участок окружного зазора 9 находятся между локализованными лопатками 82 вместе с другими лопатками 82, которые могут свободно перемещаться по периферии между двумя локализованными лопатками 82 благодаря части или участку окружного зазора 9, который находится между двумя локализованными лопатками 82. Лопатки 8 между двумя локализованными лопатками примера из фиг. 5 именуются подвижными лопатками 84 и их соответствующие положения, которые являются переменными, представлены на фиг. 5 точками, отмеченными ссылочной позицией 85.

В способе 100 на следующем этапе 120 локализованные лопатки 82 удерживают в своих соответствующих угловых положениях 83. В вариантах осуществления узла 1, где эти лопатки 8 определены как локализованные лопатки 82, которые уже закреплены в положении относительно дисков 60, 63, благодаря своему свойству быть закрепленными, локализованные лопатки 82 удерживаются в своих угловых положениях 83. Альтернативно в вариантах осуществления узла 1, где эти лопатки 8, которые определены как локализованные лопатки 82, еще не закреплены в положении относительно дисков 60, 63, локализованные лопатки 82 удерживаются 120 в своих соответствующих угловых положениях 83 путем закрепления локализованных лопаток 82 на этапе 125 способа 100.

Фигуры 7, 8 и 9 схематично изображают метод, позволяющий закрепить 125 локализованные лопатки 82 в своих угловых положениях. Следует отметить, что этап 125 закрепления может выполняться после этапа определения локализованных лопаток 82, или может выполняться на некоторых лопатках 82 узла 1 предпочтительно во время изготовления узла 1, которые в дальнейшем определяются как локализованные лопатки 82, это также именуется здесь закреплением локализованных лопаток 82. Как показано на фиг. 7, каждую из локализованных лопаток 82 закрепляют 125 в своем соответствующем угловом положении 83 вставкой штифта 4, берущего начало от одного, диска 63 на фиг. 7, из смежных дисков 60, 63 ротора и продолжающегося в шлиц 7, образованный в основной части 87 локализованной лопатки 82. Шлиц 7 выполнен в виде канала, содержащего любую форму поперечного сечения, например круговую, в виде сегмента окружности, U-образную, треугольную, прямоугольную, любую незамкнутую форму и так далее и тому подобное. Штифт 4 имеет удлиненную стержневую конструкцию и может иметь любую форму поперечного сечения, предпочтительно форму, дополняющую форму шлица 7. В другом варианте осуществления может быть множество шлицев 7, которые могут быть продолжающимися внутрь соответствующими штифтами 4. Как показано на фигурах 8 и 9, шлиц 7 может быть образован в средней области основной части 87 таким образом, что шлиц 7 является прерывистым от окружного зазора 9, и тогда достаточно единственного штифта 4 для закрепления локализованной лопатки 82 в своем угловом положении. В одном варианте осуществления, как показано на фиг. 7, шлиц 7, и тем самым продолжение штифта 4 в шлиц 7, может быть продолжающимся либо до середины, либо частично в основную часть 87. В другом варианте осуществления (не показан) шлиц 7 может продолжаться на всем пути через основную часть 87, и затем штифт 4 является продолжающимся в шлиц 7 с одной поверхности 64 и через шлиц 7 в другую поверхность 62 смежных дисков 63, 60 ротора соответственно.

Снова ссылаясь на фиг. 4, в результате этапа 120 удержания локализованных лопаток 82 в своих соответствующих угловых положениях 83, который возможно включает в себя этап 125, на котором закрепляют локализованные лопатки 82, как описано выше, узел 1 подразделяется на сектора 2, как показано на фиг. 6. Фиг. 6 показывает угловые положения 83 шести симметрично определенных локализованных лопаток 82, которые при удержании 120 в своих соответствующих угловых положениях 83 делят или разграничивают или определяют или создают в узле 1 шесть секторов 2. Схема расположения локализованных лопаток 82, представленная их соответствующими угловыми положениями 83 внутри узла 1, и образующихся секторов 2 представлена на фиг. 6. Локализованные лопатки 82 находятся в угловых положениях 83 на 0 градусов, 60 градусах, 120 градусах, 180 градусах, 240 градусах и 300 градусах (или вблизи этих угловых положений в случае, если количество лопаток не делится на 6. Например, если вся ступень состоит из 59 лопаток, то пять секторов будут иметь по 10 лопаток на каждый сектор, однако один сектор может иметь 9 лопаток).

Кроме того, окружной зазор 9 также распределен по секторам 2 в виде секторных окружных зазоров 99. В вариантах осуществления узла 1, где некоторые из лопаток 8 были закреплены или предварительно закреплены в узле 1 предпочтительно во время изготовления узла 1, которые в дальнейшем были определены как локализованные лопатки 82, окружные зазоры 9 уже разделены на более мелкие независимые промежутки или зазоры, которые именуются секторными окружными зазорами 99.

Как изображено на фиг. 6, секторные окружные зазоры 99 представлены во множестве или в каждом из секторов 2, хотя на фиг. 6 изображено только три секторных окружных зазора 99. Таким образом, в результате этапа 120 каждый сектор 2 имеет секторные окружные зазоры 99, распределенные внутри своего соответствующего сектора 2 или накопленные в одном или более угловых положениях с соответствующим сектором 2, и имеет подвижные лопатки 84. Особого порядка в расположении секторных окружных зазоров 99 и подвижных лопаток 82 после этапа 120 не существует. Следует отметить, что количество подвижных лопаток 84 в каждом секторе 2 предпочтительно одинаковое, но может быть не точно одинаковым, но все же по существу подобным, например, на фиг. 6 один из секторов 2 имеет три подвижных лопатки 84, в то время как два других секторах 2 имеют четыре подвижных лопатки 84. Для остальных трех секторов 2 на фиг. 6 угловые положения 85 подвижных лопаток 84 и секторные окружные зазоры 99 не изображены на фиг. 6 для простоты. Можно также отметить, что количество подвижных лопаток 84 в различных секторах 2 изображено только в качестве примера и не подразумевается в качестве ограничения.

Снова ссылаясь на фиг. 4, после этапа 120 следует этап 130, на котором регулируют по периферии подвижные лопатки 84 для каждого сектора 2. Схема расположения подвижных лопаток 84 и секторных окружных зазоров 99 для некоторых из секторов 2 схематично изображена на фиг. 10, которую для лучшего понимания можно сравнить с фиг. 6. На этапе 130 подвижные лопатки регулируют или перемещают или смещают или скользят по периферии внутри своего соответствующего сектора 2 так, что секторный окружной зазор 99 перемещается по периферии дальше 68 по потоку относительно подвижных лопаток 84 внутри сектора. Выражение "дальше по потоку" и "ближе по потоку" используется здесь для характеристики или определения или описания угловых положений подвижных лопаток 84 и секторных окружных зазоров 99 относительно направления 67 вращения узла 1 ротора, когда узел 1 вращается или в котором узел 1 должен вращаться во время осуществления балансировки, которое может быть таким же, как направление, в котором ротор должен вращаться, находясь внутри компрессора и во время работы газотурбинной установки 10. Таким образом, для каждого сектора 2 дальним по потоку является положение в направлении к локализованной лопатке 82, которая является ведущей при вращении сектора 2, а ближним по потоку является положение в направлении к другой локализованной лопатке 82, которая следует за вращением сектора 2, или, другими словами, если вращение должно происходить по часовой стрелке, тогда локализованная лопатка 82 заданного сектора 2, которая приходит первой при движении против часовой стрелки, является дальней по потоку по сравнению с другой локализованной лопаткой 82 заданного сектора 2, которая приходит позже. Таким образом, в примере на фиг. 10 стрелки, представленные ссылочной позицией 68 для своих соответствующих секторов 2, являются дальними по потоку по сравнению со стрелками, представленными ссылочной позицией 69 для своих соответствующих секторов 2, когда узел 1 должен вращаться в направлении 67. Следует отметить, что ближние по потоку положения 69 и дальние по потоку положения 68 являются относительными и ограниченными внутри заданного сектора 2 и для направления 67 вращения.

Проще говоря, как показано на фиг. 10, секторный окружной зазор 99 заданного сектора 2 расположен или перемещен дальше по потоку, и, соответственно, подвижные лопатки 84 внутри сектора 2 расположены дальше по потоку. Следует отметить, что секторный окружной зазор 99 не рассеивается или распределяется внутри своих соответствующих секторов 2 в результате этапа 130 способа 100, а накапливается вместе в виде единственного промежутка или пространства или зазора.

Ссылаясь на фиг. 4 в совокупности с фиг. 11, в способе 100 приводится этап 140, в котором одна или более вставок 97 вводят или вставляют в каждый из секторных окружных зазоров 99. В результате введения или вставки вставок 97 в каждый из секторных окружных зазоров 99 взаимные положения секторных окружных зазоров 99 и подвижных лопаток 84 внутри каждого сектора 2 становятся закрепленными или фиксированным. В варианте осуществления способа 100 вставка 97 представляет собой прокладку, которая может быть выполнена из пластика. Пластиковые прокладки имеют различную толщину от 0,012 мм до 0,075 мм.

Следует отметить, что в каждом секторе 2 подвижные лопатки 84 и секторный окружной зазор 99 ограничены спинкой 89 пера одной локализованной лопатки 82 и корытом пера другой локализованной лопатки 82, как показано на фиг. 11. В способе 100 направление 67 таково, что для заданного сектора 2 локализованная лопатка 82, содержащая спинку 89 пера для ограничения подвижных лопаток 84 и секторного окружного зазора 99, движется впереди или вращается впереди другой локализованной лопатки 82, корыто 88 пера которой ограничивает подвижные лопатки 84 и секторный окружной зазор 99 для заданного сектора 2. Таким образом, в способе 100 вставки 97 вводятся на спинках 89 пера локализованных лопаток 82, которые находятся или должны находиться дальше по потоку другой локализованной лопатки 82 для каждого сектора 2.

Следует отметить, что в одном варианте осуществления способа 100, как показано на фиг. 4, этап 130 и этап 140 выполняют последовательно, т.е. сначала этап 130, затем этап 140, тогда как в одном варианте осуществления (не показан) способа 100 этап 130 и этап 140 выполняют одновременно, т.е. подвижные лопатки регулируют 130 тем, что вводят 140 вставки 97 внутри сектора 2 и рядом с локализованной лопаткой 82, расположенный дальше по потоку по сравнению с другой локализованной лопаткой сектора 2, и в результате вталкивания или вставки или введения вставки 97 подвижные лопатки 84 сектора 2 выталкиваются или перемещаются ближе по потоку секторного окружного зазора 99, который накапливается дальше по потоку.

Впоследствии в способе 100, ссылаясь на фиг. 4, приводится этап 150, на котором определяют степень дисбаланса для ротора с по меньшей мере одним узлом 1. На этапе 150 ротор, включающий в себя узел 1 вместе с вставками 97, введенными на этапе 140, подвергается низкоскоростной балансировке с использованием балансировочного оборудования и путем вращения узла 1, находящегося под контролем балансировочного оборудования. Вращение выполняется в направлении 67. Балансировочное оборудование, оборудование для вращения ротора, содержащего узел 1, а также принципы и способу балансировки на низких скоростях хорошо известны в области балансировки ротора и, таким образом, не описываются здесь подробно для краткости.

Следует отметить, что способ 100 по настоящему изобретению был описан выше для ротора, содержащего один узел 1 лопаток ступени компрессора, однако специалисту в данной области может быть понятно, что настоящий способ 100 применим для ротора, содержащего множество узлов 1 лопаток ступени компрессора, например, десять узлов 1 лопаток ступени компрессора. В таком случае этап 110, этап 120 и, возможно, этап 125, этап 130 и этап 140 способа 100 будут выполняться для всех узлов 1 лопаток ступени компрессора, включенных в ротор, подвергаемый низкоскоростной балансировке.

Хотя предложенное изобретение была подробно описано со ссылкой на определенные варианты осуществления, следует понимать, что предложенное изобретение не ограничивается этими точными вариантами осуществления. Следует отметить, что использование выражений "первый", "второй" и т. д. не обозначает какой-либо порядок важности, а скорее выражения "первый", "второй" и т. д. используются, чтобы отличить один элемент от другого. Скорее, ввиду настоящего раскрытия, которое описывает примерные методики практического осуществления изобретения, многие модификации и вариации представляются тем, кто являются специалистами в данной области, не отступая от объема охраны и сущности данного изобретения. Таким образом, объем охраны изобретения указывается следующей формулой изобретения, а не в приведенном выше описании. Все изменения, модификации и вариации, которые находятся в пределах значения и диапазона эквивалентности данной формулы изобретения, считаются включенными в ее объем охраны.

Реферат

Представлен способ низкоскоростной балансировки ротора, содержащего по меньшей мере один узел лопаток ступени компрессора. Узел имеет ряд лопаток, расположенных по периферии, и включает в себя окружной зазор. Две или более лопаток определены как локализованные лопатки, каждая из которых имеет свое угловое положение в узле, на котором удерживаются локализованные лопатки. Локализованные лопатки определяют секторы в узле. Каждый сектор включает в себя подвижные лопатки и секторные окружные зазоры, т.е. окружной зазор, подразделенный на сектора. Подвижные лопатки для каждого сектора регулируются по периферии таким образом, чтобы секторный окружной зазор сектора перемещался по периферии дальше по потоку относительно подвижных лопаток относительно направления вращения, когда узел вращается. Относительное положение секторных окружных зазоров и подвижных лопаток внутри каждого сектора удерживается путем введения вставок. В заключение определяется степень дисбаланса для ротора в условиях низкоскоростной балансировки. Вставки извлекаются после низкоскоростной балансировки и зазоры сохраняются для того, чтобы принимать тепловое расширение хвостовика лопатки. Достигается повышение точности низкоскоростной балансировки, поскольку перемещение лопаток значительно уменьшается или полностью предотвращается. 9 з.п. ф-лы, 11 ил.

Комментарии