Способ определения диаметра оснащенного рабочими лопатками ротора лопаточной машины - RU2562928C2

Код документа: RU2562928C2

Чертежи

Описание

Изобретение касается способа определения диаметра оснащенного рабочими лопатками ротора лопаточной машины. Оно касается также измерительной системы для ротора лопаточной машины.

Лопаточные машины включают в себя вообще непрерывно работающие гидроэнергетические машины, такие как компрессоры, паровые и газовые турбины. В газовой турбине энергия горячего горючего газа преобразуется в энергию движения, которая, с одной стороны, осуществляет привод предвключенного компрессора, а с другой стороны, обычно генератора для генерирования тока. Но газовая турбина может также применяться для привода самолетов.

Газовые турбины включают в себя, с одной стороны, неподвижные направляющие лопатки, которые направляют поток воздуха и газа, и находящиеся на роторе газовой турбины рабочие лопатки, которые вращаются вокруг оси лопаточной машины и в осевом направлении образуют расположенные друг за другом венцы рабочих лопаток. Обычно рабочие лопатки распространяются от оси лопаточной машины до расположенной коаксиально к ней внутренней стенки, которая таким образом задает проточный канал для горючего газа. При этом расстояние между корпусом рабочих лопаток и внутренней стенкой должно быть как можно меньше, чтобы минимизировать потерю коэффициента полезного действия вследствие протекающего вдоль внутренней стенки по рабочим лопаткам горючего газа.

Однако вследствие различного теплового расширения внутренней стенки и рабочих лопаток, центробежных сил и радиальных ускорений, а также монтажного зазора задействованных конструктивных элементов расстояние между внутренней стенкой и расположенными напротив нее вершинами рабочих лопаток может варьироваться. Чтобы при этом избежать повреждений корпуса рабочих лопаток или соответственно внутренней стенки при конструировании газовой турбины должно закладываться определенное минимальное расстояние. Такого рода повреждения могли бы, в частности, приводить к сокращению срока службы рабочих лопаток или внутренней стенки.

Кроме того, известны различные работающие по оптическому принципу системы измерения радиального зазора во время эксплуатации лопаточных машин, например из US 4049349 A1 и GB 2 069 689 A1. Кроме того, из US 6898547 A1 известно определение радиусов двух соседних друг с другом конструктивных элементов ротора с помощью сенсоров для достижения надежной сборки конструктивных элементов ротора.

Поэтому задачей изобретения является указать способ, который обеспечит возможность сравнительно долгого срока службы рабочих лопаток и одновременно особенно высокого коэффициента полезного действия лопаточной машины.

Эта задача в соответствии с изобретением решается, когда определяется диаметр ротора, снабженного рабочими лопатками, при этом ротор, снабженный венцом рабочих лопаток, приводится во вращательное движение, предусмотренное для него, установленное вне области венца рабочих лопаток устройство для измерения расстояния при частоте вращения, идентичной, практически идентичной или больше номинальной частоты вращения ротора, регистрирует расстояние до рабочих лопаток венца рабочих лопаток, вращающихся мимо устройства для измерения расстояния, и зарегистрированное расстояние используется для определения диаметра ротора.

При этом изобретение исходит из того рассуждения, что сравнительно долгий срок службы при одновременной оптимизации коэффициента полезного действия мог бы достигаться путем контролируемого сокращения минимального расстояния между внутренней стенкой и вершинами рабочих лопаток. Причем это минимальное расстояние, в частности, необходимо из-за того, что рабочие лопатки при встраивании в ротор в холодном состоянии имеют определенный зазор, который должен интегрироваться в соответствующие модели допусков. Этот зазор приводит к колебанию диаметра ротора со встроенными рабочими лопатками в соответствующем венце рабочих лопаток.

При достаточной частоте вращения во вращающемся состоянии зазор рабочих лопаток в соответствующем креплении на роторе устраняется посредством центробежной силы. Поэтому регистрация диаметра ротора, снабженного рабочими лопатками, должна осуществляться во время вращательного движения, так как тогда здесь вследствие отсутствующего зазора должен закладываться существенно меньший допуск на минимальное расстояние до внутренней стенки. Для этого вне области венца рабочих лопаток располагается предусмотренное для него устройство для измерения расстояния, и измеряется расстояние до рабочих лопаток венца рабочих лопаток, вращающихся мимо устройства для измерения расстояния. Тогда при знании заданного и, таким образом, известного расстояния между сенсором и осью ротора может расчетным путем определяться абсолютный диаметр ротора. Для определения радиуса ротора из известного расстояния надо вычесть зарегистрированное расстояние.

Частота вращения, при которой осуществляется измерение, идентична или по меньшей мере практически идентична номинальной частоте вращения ротора или даже больше. Это имеет то преимущество, что как при предписанном применении, возникают изменения длины конструктивных элементов, обусловленные центробежной силой, в частности у лопаток и дисков турбин и компрессоров, которые должны учитываться при определении абсолютного диаметра ротора. Поскольку рабочие стороны таких лопаток изогнуты, может даже возникать обусловленное центробежной силой, влияющее на диаметр ротора разгибание, которое также учтено при определении и задании диаметра внутренней стенки. С помощью определенного таким образом диаметра ротора диаметр внутренней стенки может задаваться точнее, чем до сих пор, так что могут достигаться меньшие размеры радиальных расстояний между вершинами лопаток и внутренней стенкой, чем до сих пор. Тогда при эксплуатации рассчитанная таким образом лопаточная машина может достигать лучшего коэффициента полезного действия, чем до сих пор, и может надежно предотвращаться задевание рабочих лопаток за внутреннюю стенку вследствие слишком малого радиального зазора, выбранного при конструировании.

При этом в предпочтительном варианте осуществления вне области венца рабочих лопаток расположено предусмотренное для него второе устройство для измерения расстояния. Одно отдельное устройство для измерения расстояния может известным образом измерять только расстояние от рабочих лопаток в определенной системе координат, но его координата относительно неподвижной оси ротора, однако, должна быть неизвестна. Путем комбинирования со вторым устройством для измерения расстояния и соответствующей калибровки двух измерительных устройств становится возможным автоматизированное измерение абсолютного диаметра ротора. Для этого определяется относительное положение второго устройства для измерения расстояния и первого устройства для измерения расстояния, и измеряется расстояние до рабочих лопаток венца рабочих лопаток, вращающихся мимо второго устройства для измерения расстояния.

В осевом направлении диаметр ротора лопаточной машины обычно изменяется. Так как в турбинной части газовой турбины газ расширяется, здесь диаметр в направлении выхода увеличивается. Поэтому для каждого венца рабочих лопаток, который имеет отдельную длину рабочих лопаток, должно выполняться дополнительное определение диаметра, чтобы здесь также достигать оптимизации минимального расстояния до внутренней стенки. Для этого предпочтительно вне области второго венца рабочих лопаток располагается предусмотренное для него третье устройство для измерения расстояния, и измеряется расстояние до рабочих лопаток второго венца рабочих лопаток, вращающихся мимо третьего устройства для измерения расстояния. Такого рода дополнительное расположение одного или нескольких устройств для измерения расстояния обеспечивает возможность одновременного, а также надежного определения диаметра в любой осевой области ротора.

В альтернативном или дополнительном предпочтительном варианте осуществления способа соответствующее устройство для измерения расстояния смещается в осевом направлении ротора. Благодаря такого рода устройству для измерения расстояния, установленному с возможностью смещения, становится возможным измерение на различных венцах рабочих лопаток в различных осевых областях двигателя, без необходимости применения множества устройств для измерения расстояния.

Предпочтительно в качестве соответствующего устройства для измерения расстояния применяется оптическое устройство для измерения расстояния, в особенно предпочтительном варианте осуществления лазерное устройство для измерения расстояния. Благодаря этому становится возможным особенно точное измерение расстояний, вследствие чего минимальное расстояние от внутренней стенки до рабочих лопаток может подбираться еще точнее.

В особенно предпочтительном варианте осуществления способ осуществляется в балансировочной системе и/или во время балансировки ротора. Во время балансировки устраняются дисбалансы ротора, прежде чем он направляется на окончательный монтаж в турбине. Для этого ротор приводится во вращение и замеряются соответствующие дисбалансы. Этот процесс, при котором зазор рабочих лопаток устраняется за счет вращения, при двояком использовании может использоваться также для описанного измерения расстояния, так что здесь обеспечивается особенно быстрый и экономичный процесс определения диаметра ротора.

Предпочтительно задается минимальная частота вращения для движения ротора во время осуществления измерения. Она выбирается так, чтобы возникала центробежная сила, надежно устраняющая зазор рабочих лопаток, и исключались соответствующие допуски. Минимальная частота вращения должна при этом определяться особо на основании параметров ротора.

Зарегистрированный таким образом диаметр ротора предпочтительно используется при конструировании внутреннего корпуса лопаточной машины. При этом минимальное расстояние за счет теперь уже значительно сокращенного допуска диаметра ротора может сокращаться, и достигается более высокий коэффициент полезного действия.

Предпочтительно лопаточная машина сконструирована изложенным способом и в предпочтительном варианте осуществления применяется в электростанции.

В отношении измерительной системы для ротора лопаточной машины задача изобретения решается за счет того, что измерительная система включает в себя крепежное устройство для ротора, снабженного некоторым количеством рабочих лопаток, образующих венец рабочих лопаток, охватывающий ротор балансировочный корпус, кроме того, приводное устройство, выполненное для приведения ротора во вращательное движение, и устройство для измерения расстояния, выполненное для измерения расстояния до рабочих лопаток венца рабочих лопаток, вращающихся мимо устройства для измерения расстояния. Таким образом, эта измерительная система способна при знании расстояния между сенсором и осью ротора определить диаметр ротора.

Эта мера позволяет одновременно регистрировать вероятный дисбаланс ротора и диаметр ротора без необходимости дополнительного последовательного рабочего шага для последнего. Благодаря этому этот способ изготовления экономит время.

Кроме того, сенсорика может располагаться на внутренней стороне балансировочного корпуса, что конструктивно выполнить существенно проще, чем внутри лопаточной машины или на отдельном каркасе. При этом расстояние между сенсором или соответственно сенсорной головкой и ротором может быть также существенно больше, например несколько дециметров, чем у сенсоров, известных из уровня техники, всегда применяемых в лопаточных машинах для определения радиального зазора. Это облегчает конструкцию измерительного устройства и предотвращает дорогостоящий монтаж сенсора. Другим преимуществом является то, что сенсор должен выдерживать только температуры, которые возникают при балансировке, а не рабочие температуры газовой турбины. Это значительно увеличивает выбор возможных сенсоров и методов измерения и позволяет также применять недорогие сенсоры. Предпочтительно тогда применяются оптические сенсоры.

Достигаемые изобретением преимущества заключаются, в частности, в том, что благодаря измерению диаметра ротора во время вращения становится возможным более точное определение диаметра ротора, так что расстояние до внутренней стенки при конструировании может сокращаться, и при этом коэффициент полезного действия лопаточной машины повышаться. Это становится возможным только благодаря точному прогнозу диаметра ротора и связанных с ним допусков и параметров процесса. Оптимизированный контроль диаметра ротора приводит, таким образом, к оптимизации процесса изготовления.

Один из примеров осуществления изобретения поясняется с помощью чертежа. На нем показано:

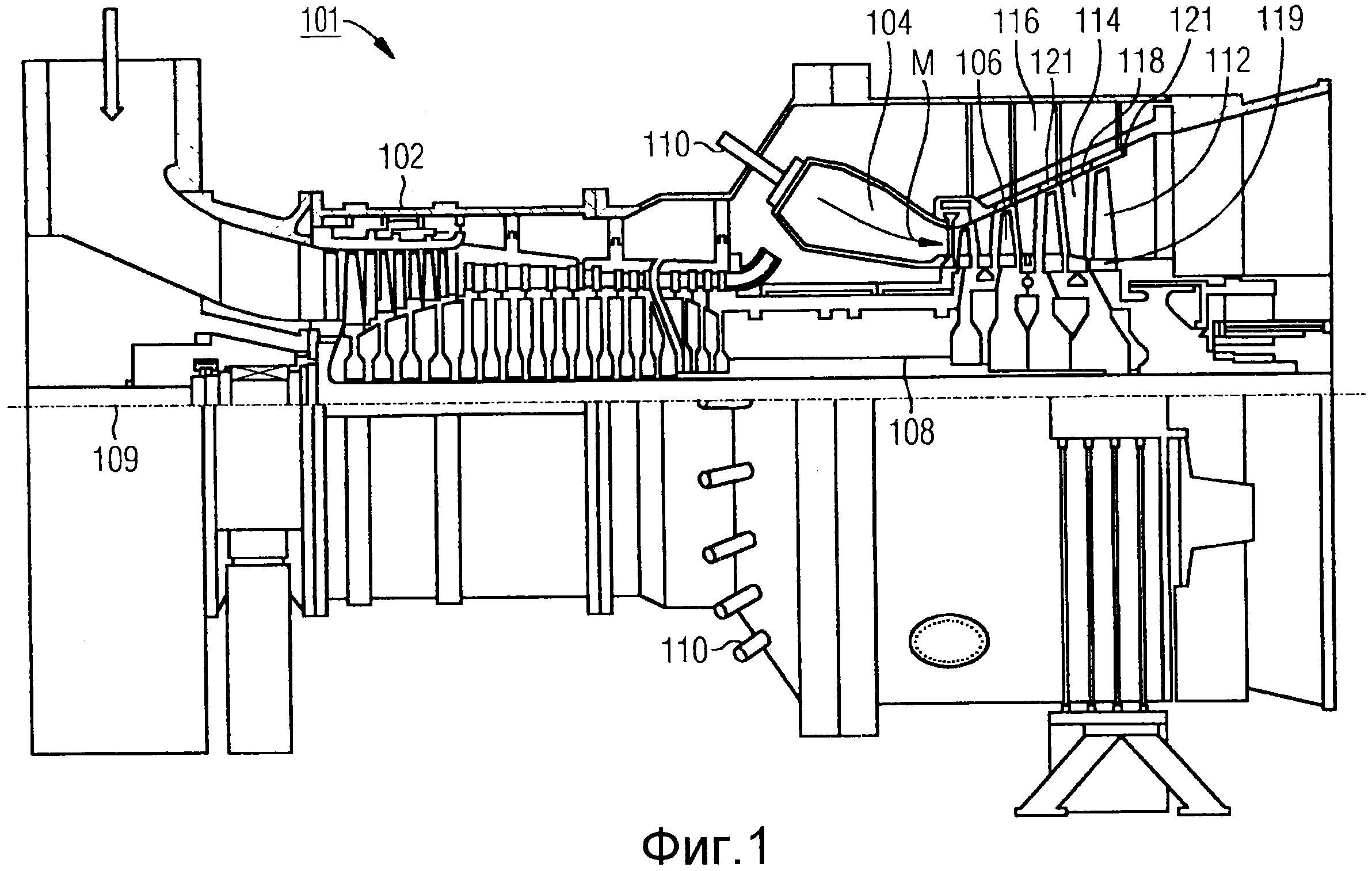

фиг.1: газовая турбина, и

фиг.2: идеализированный вид сечения ротора во время балансировочного процесса.

Одинаковые части на всех фигурах снабжены одними и теми же ссылочными обозначениями.

Газовая турбина 101, как изображено на фиг.1, имеет компрессор 102 для воздуха, необходимого для сжигания топлива, топочную камеру 104, а также турбоагрегат 106 для привода компрессора 102 и не изображенного генератора или рабочей машины. Для этого турбоагрегат 106 и компрессор 102 установлены на одном общем, называемом также вращающейся частью турбины, валу 108 турбины, с которым также соединен генератор или, соотв., рабочая машина, и который оперт с возможностью вращения вокруг своей центральной оси 109. Эти узлы образуют ротор газовой турбины 101. Выполненная в виде кольцевой топочной камеры топочная камера 104 укомплектована некоторым количеством горелок 110 для сжигания жидкого или газообразного топлива.

Турбоагрегат 106 имеет некоторое количество соединенных с валом 108 турбины, вращающихся рабочих лопаток 112. Рабочие лопатки 112 расположены на валу 108 турбины венцом и образуют, таким образом, некоторое количество венцов или рядов рабочих лопаток. Кроме того, турбоагрегат 106 снабжен некоторым количеством неподвижных направляющих лопаток 114, которые также закреплены венцом, образуя ряды направляющих лопаток, на обойме 116 направляющих лопаток турбоагрегата 106. Рабочие лопатки 112 служат при этом для привода вала 108 турбины за счет передачи импульса от протекающей через турбоагрегат 106 рабочей среды M. Направляющие лопатки 114 служат, напротив, для направления течения рабочей среды M между каждыми двумя, если смотреть в направлении течения рабочей среды M, следующими друг за другом рядами рабочих лопаток или венцами рабочих лопаток. Каждая следующая пара из одного венца направляющих лопаток 114 или одного ряда направляющих лопаток и из одного венца рабочих лопаток 112 или одного ряда рабочих лопаток называется при этом также ступенью турбины.

У каждой направляющей лопатки 114 имеется платформа 118, которая для фиксации соответствующей направляющей лопатки 114 расположена на обойме 116 направляющих лопаток турбоагрегата 106 в виде элемента стенки. Платформа 118 при этом представляет собой сравнительно сильно нагружаемый термически конструктивный элемент, который образует наружное ограничение канала горячего газа для протекающей через турбоагрегат 106 рабочей среды M. Каждая рабочая лопатка 112 аналогичным образом закреплена посредством называемой также ножкой лопатки платформы 119 на роторе 108 турбины.

Между расположенными на расстоянии друг от друга платформами 118 направляющих лопаток 114 двух соседних рядов направляющих лопаток расположено по одному кольцевому сегменту 121 на обойме 1 направляющих лопаток турбоагрегата 106. Наружная поверхность каждого кольцевого сегмента 121 при этом также подвержена воздействию горячей, протекающей через турбоагрегат 106 рабочей среды M, и в радиальном направлении находится на расстоянии зазора от наружного конца расположенных напротив него рабочих лопаток 112. Расположенные между соседними рядами направляющих лопаток кольцевые сегменты 121 служат при этом, в частности, закрывающими элементами, которые защищают внутренний корпус в обойме 116 направляющих лопаток или другие встроенные части корпуса от термической перегрузки, вызванной протекающей через турбину 106 рабочей средой M.

Топочная камера 104 в этом примере осуществления выполнена в виде так называемой кольцевой топочной камеры, у которой множество расположенных в окружном направлении вокруг вала 108 турбины горелок 110 впадают в одно общее пространство топочной камеры. Для этого топочная камера 104 в целом выполнена в виде кольцеобразной структуры, которая расположена вокруг вала 108 турбины.

Изображенный зазор между рабочими лопатками 112, с одной стороны, и кольцевыми сегментами 121 и платформами 118, с другой стороны, которые вместе образуют внутреннюю стенку канала горячего газа, для повышения коэффициента полезного действия должен быть особенно мал. Это становится возможным благодаря точному определению диаметра ротора.

Измерение диаметра ротора происходит во время балансировочного процесса. Здесь ротор с валом 108 турбины и рабочими лопатками 112 расположен в балансировочном корпусе 122, как схематично изображено на фиг.2. Во время балансировочного процесса ротор приводится во вращательное движение и вращается с номинальной частотой вращения ротора. Эта частота, например, у роторов стационарных турбин, применяемых для выработки электрического тока, составляет около 3000 мин.-1, или, соответственно, около 3600 мин.-1, в зависимости от частоты сети. Во время этого происходит определение мест и компенсация соответствующих дисбалансов. Вращательное движение выполняется, следовательно, с заданной минимальной частотой вращения, и таким образом устраняет также зазор рабочих лопаток 112 в их креплении на валу 108 турбины. Благодаря этому в этом состоянии может осуществляться особенно точное измерение диаметра ротора.

В частности, вследствие больших частот вращения, при которых происходит определение диаметра, имеющий место при эксплуатации диаметр ротора может определяться существенно точнее, чем при имитации. Лопатки тогда без зазора сидят в своих крепежных пазах, и их рабочие стороны испытывают во время этого обусловленные центробежной силой удлинения, которые одновременно регистрируются измерительной системой при определении диаметра ротора.

Для этого на фиг.2 четыре устройства 124 для измерения расстояния, которые выполнены в виде лазерных устройств для измерения расстояния, расположены соответственно попарно друг напротив друга. Устройства 124 для измерения расстояния в осевом направлении могут двигаться вдоль центральной оси 109 и могут, таким образом, попарно относиться к любому венцу рабочих лопаток. Расстояние между всегда попарно расположенными устройствами 124 для измерения расстояния было точно определено предварительно, так что путем обоюдного измерения расстояния до рабочих лопаток 112 может точно определяться диаметр ротора на каждом венце рабочих лопаток.

В целом изобретение касается способа определения диаметра оснащенного рабочими лопатками 114 ротора лопаточной машины. Чтобы обеспечить возможность сравнительно долгого срока службы рабочих лопаток и одновременно особенно высокого коэффициента полезного действия лопаточной машины, предлагается приводить ротор, снабженный венцом рабочих лопаток, во вращательное движение, и вне области венца рабочих лопаток расположить предусмотренное для него устройство 124 для измерения расстояния, чтобы затем измерять расстояние до рабочих лопаток 114 венца рабочих лопаток, вращающихся мимо устройства 124 для измерения расстояния, откуда при знании расстояния между сенсором и осью ротора может определяться диаметр ротора. Диаметр ротора может затем учитываться при конструировании и сборке лопаточной машины.

Благодаря этому знанию можно минимизировать зазор между внутренней стенкой и рабочими лопатками 112 при конструировании газовой турбины 101 и таким образом повысить коэффициент полезного действия.

Реферат

Изобретение касается способа определения диаметра оснащенного рабочими лопатками ротора лопаточной машины. Способ характеризуется тем, что предлагается приводить ротор, снабженный венцом рабочих лопаток, во вращательное движение и вне области венца рабочих лопаток расположить предусмотренное для него устройство для измерения расстояния, чтобы затем измерять расстояние до рабочих лопаток венца рабочих лопаток, вращающихся мимо устройства для измерения расстояния, откуда при знании расстояния между сенсором и осью ротора может определяться диаметр ротора. Указанное измерение осуществляют в балансировочной системе и/или во время балансировки ротора, при этом частота вращения во время измерения идентична, практически идентична или больше номинальной частоты вращения ротора. Диаметр ротора может затем учитываться при конструировании лопаточной машины. Задачей изобретения является создание способа, с помощью которого возможно было бы обеспечить сравнительно долгий срок службы рабочих лопаток при одновременной оптимизации коэффициента полезного действия. 4 н. и 6 з.п. ф-лы, 2 ил.

Комментарии