Эмульсия битума, содержащая алюминийсодержащие полимеры - RU2645996C2

Код документа: RU2645996C2

Описание

Область техники

Настоящее изобретение относится к производству водной смеси битум-заполнитель, подходящей для холодной укладки дорог, парковочных мест, пешеходных дорожек и тому подобного. Водную смесь битум-заполнитель получают путем смешивания заполнителя и эмульсии битума, содержащей добавку в качестве эмульгирующего и повышающего сцепление агента.

Уровень техники

Эмульсии битума в воде используются для строительства и ремонта дорог, а также в строительной отрасли в качестве покрытий и уплотнителей. Свойства асфальта оценивают после укладки или выдержки эмульсий, когда частицы битума сливаются и прилипают к субстрату, и удаляется вода.

Длительность данного процесса схватывания зависит от реакционной способности эмульсии и реакционной способности субстрата. Эмульсии классифицируют на быстро, средне и медленно схватывающиеся типы в зависимости от их реакционной способности. Медленно схватывающиеся эмульсии нашли применение в таких сферах, как холодные смеси, где эмульсию смешивают с заполнителями и смесь используют для укладки дорог.

В данной области техники хорошо известно приготовление эмульсий битума и смешивание таких эмульсий с заполнителями. Когда смешивают заполнители и эмульсию битума, эмульсия «трескается» в связи с притяжением между битумными частицами и поверхностью заполнителя. Битумные частицы оседают на поверхности заполнителя и связываются с заполнителями в результате действия электростатических сил на границе раздела между битумными частицами и заполнителями, и остаточный битум проявляет свои макроскопические свойства и выступает в роли связывающего по отношению к материалу, с которым он используется. Данная скорость распада должна быть приведена в соответствии со сферой применения, для которой предназначена эмульсия. Медленно схватывающиеся эмульсии характеризуются медленным распадом/схватыванием эмульсии при контакте с заполнителем, что делает возможным достаточное смешивание эмульсии и заполнителя, а также укладку данных смесей перед тем, как они распадутся. Таким образом, желательно, чтобы смесь оставалась в подходящей для укладки консистенции по крайней мере несколько часов после смешивания. К тому же, сильное сцепление между битумом и заполнителями, также как между битумом и поверхностью укладки, является преимуществом. Также, плотное битумное покрытие на заполнители является желательным.

Разнообразные амины и полиамины и их этоксилированные и/или кватернизированные производные используются или предлагаются к использованию в качестве эмульгирующих и/или повышающих сцепление агентов в эмульсиях битума.

WO 03/048256 относится к содержащему битум составу холодной укладки/покрытия, включающему воду, катионную эмульсию битума, по крайней мере одно исходное соединение, выбранное из группы, состоящей из солей щелочных металлов, гидроокисей щелочных металлов, солей аммония и гидроокисей аммония; и по крайней мере одно второе соединение, выбранное из группы, состоящей из солей группы IIА, солей группы IIIА, солей группы IIIВ, солей меди, солей цинка, солей кадмия, солей марганца, солей железа, солей кобальта и солей никеля.

JP 58021448 относится к эмульсии битума повышенной вязкости, приготовленной путем эмульгирования битума с использованием эмульгирующей композиции, содержащей катионный эмульгатор для битума и полимер хлорида алюминия. Среди катионных эмульгаторов упоминаются этоксилированные амины и полиамины.

Однако остатки битума (т.е. после выдержки эмульсии) из медленно схватывающихся эмульсий часто проявляют слабое сцепление на богатых кремнием заполнителях, таких как кварцит. Результатом является низкая прочность дорожных материалов, изготовленных с использованием данных эмульсий. Таким образом существует необходимость в улучшении композиций медленно схватывающихся эмульсий, обеспечивающем лучшее сцепление битума с заполнителями.

Сущность изобретения

Объект настоящего изобретения по крайней мере частично отвечает запросам в данной области техники и предоставляет медленно схватывающуюся эмульсию битума, где остатки битума после выдержки эмульсии проявляют хорошее сцепление на заполнителях, в частности на богатых кремнием заполнителях.

К настоящему моменту выяснено, что путем добавления особой смеси алкоксилированных соединений с низким и высоким содержанием групп оксиалкилена в комбинации с алюминийсодержащим полимером, особенно полимером хлорида алюминия (PAC), возможно приготовление водной медленно схватывающейся смеси битумная эмульсия-заполнитель, подходящей для холодной укладки. Остатки битума из медленно схватывающейся эмульсии изобретения проявляют хорошее сцепление, значительно большее, чем показанное у остаточных продуктов, полученных из медленно схватывающихся катионных эмульсий, приготовленных только с использованием смесей этоксилата амина. Холодная смесь асфальта имеет время выдержки (т.е. временной интервал от добавления эмульсии к заполнителю до того, как смесь становится непригодной для обработки), равное по крайней мере двум часам, и в течение примерно 1 недели развивается высокое сцепление между битумом и поверхностью заполнителей, также как между битумом и поверхностью укладки. Это также обеспечивает плотность битумного покрытия твердых поверхностей.

При использовании в настоящем изобретении термин «асфальт» относится к смеси, содержащей битум и заполнитель.

Детальное описание изобретения

В первом аспекте изобретение относится к добавке для эмульсии битума, содержащей:

i) алюминийсодержащий полимер, предпочтительно полимер хлорида алюминия

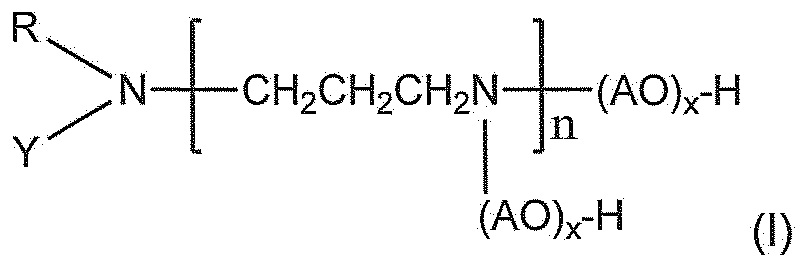

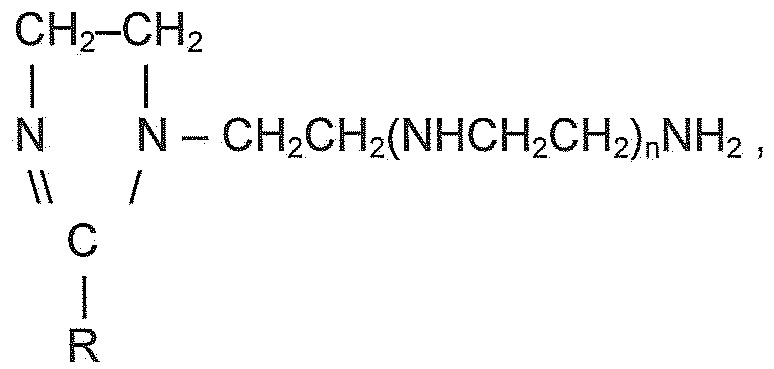

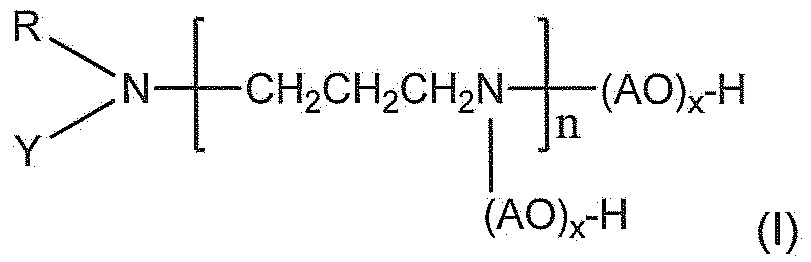

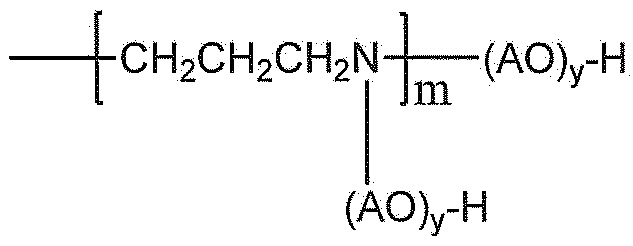

ii) алкоксилированный амин, имеющий формулу

где R представляет собой алкильную группу, имеющую по крайней мере 10, предпочтительно по крайней мере 12 и наиболее предпочтительно по крайней мере 14 атомов углерода; и не более 24, предпочтительно не более 22 атомов углерода; n=0-3, предпочтительно 0 или 1; каждая АО представляет собой независимо оксиэтилен или оксипропилен, Y представляет собой алкильную группу, имеющую 1-24, предпочтительно 1-4 и наиболее предпочтительно 1 атом углерода, или группу (АО)хН; и сумма всех х в (I) равна по крайней мере 0,5, предпочтительно по крайней мере 1, более предпочтительно по крайней мере 1,5 и наиболее предпочтительно по крайней мере 2, и не более 10, предпочтительно не более 9, более предпочтительно не более 8, даже более предпочтительно не более 7, еще более предпочтительно не более 6, еще более предпочтительно не более 5, еще более предпочтительно не более 4 и наиболее предпочтительно не более 3; и

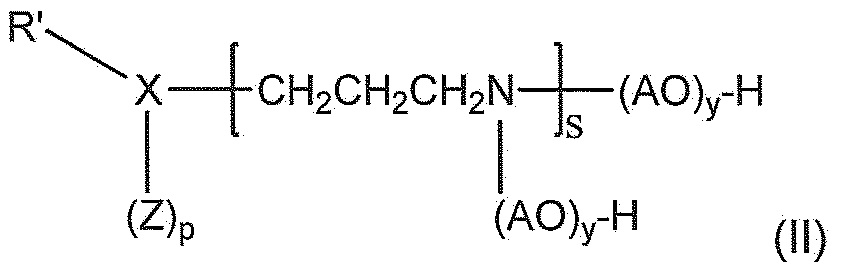

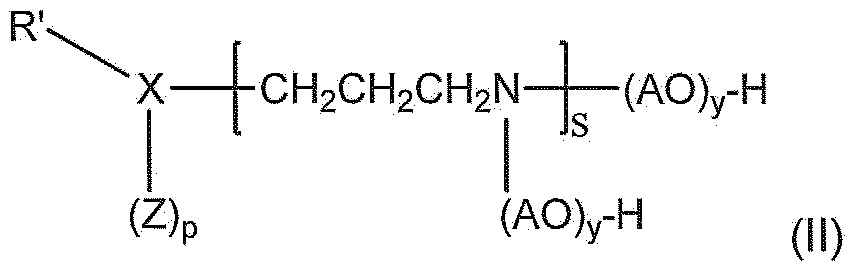

iii) алкоксилированное соединение, имеющее формулу

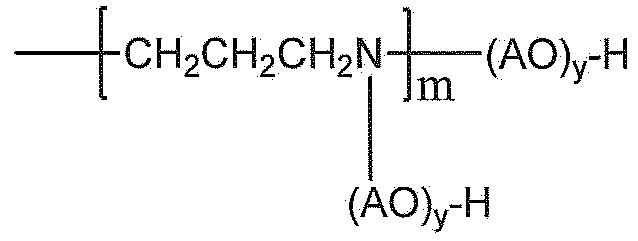

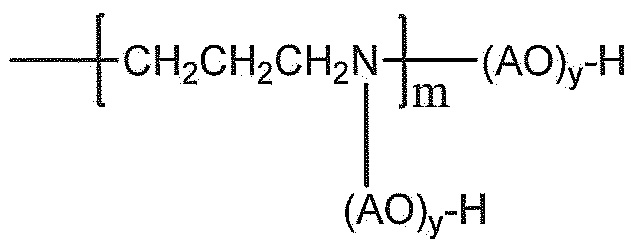

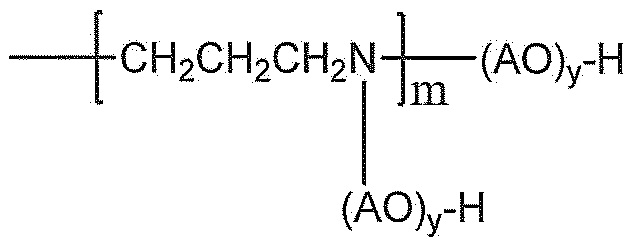

где R’ представляет собой алкильную группу, имеющую по крайней мере 8, предпочтительно по крайней мере 10, более предпочтительно по крайней мере 12 и наиболее предпочтительно по крайней мере 14 атомов углерода; и не более 24, предпочтительно не более 22 атомов углерода; X представляет собой N, С(=О)О или О; s=0-3, предпочтительно 0 или 1; p= 0 или 1; предлагается, что когда X представляет собой N, тогда p равно 1 и когда X представляет собой С(=О)О или О, тогда p равно 0; и Z представляет собой алкильную группу, имеющую 1-24, предпочтительно 1-4 и наиболее предпочтительно 1 атом углерода, или группу

где m=0-3;

где каждая АО независимо представляет собой оксиэтилен или оксипропилен, сумма всех y в (II) равна по крайней мере 12, предпочтительно по крайней мере 14, более предпочтительно по крайней мере 20, даже более предпочтительно по крайней мере 30, еще более предпочтительно по крайней мере 40, и не более 200, предпочтительно не более 150 и наиболее предпочтительно не более 100; или

касторовое масло, алкоксилированное по крайней мере 12, предпочтительно по крайней мере 14, более предпочтительно по крайней мере 20, даже более предпочтительно по крайней мере 30, еще более предпочтительно по крайней мере 40, и не более 200, предпочтительно не более 150 и наиболее предпочтительно не более 100 молями окиси этилена и/или окиси пропилена на моль касторового масла (III).

В одном варианте осуществления изобретения АО в алкоксилированном амине (I) представляет собой оксиэтилен. В другом варианте осуществления изобретения АО в алкоксилированном амине (I) представляет собой оксипропилен. В еще одном варианте осуществления изобретения группы оксиэтилена и группы оксипропилена представлены в группах (АО)х, например, таким образом, что от 10 до 90% от общего числа АО-групп в алкоксилированном амине (I) представлены группами оксиэтилена.

В алкоксилированных соединениях (II) и (III) предпочтительно по крайней мере 50, более предпочтительно по крайней мере 60, даже более предпочтительно по крайней мере 70, еще более предпочтительно по крайней мере 80 и наиболее предпочтительно 90, или 100% от общего числа АО-групп представлены группами оксиэтилена. Группы оксиэтилена и оксипропилена в группах (АО)y могут быть представлены в любом порядке, например, в произвольном порядке или в виде блоков, предпочтительно в виде поли(РО)-блок-поли(ЕО).

Добавка предпочтительно имеет массовое соотношение ii:iii от 1:25 до 4:1, предпочтительно от 1:20 до 1:1 и наиболее предпочтительно от 1:15 до 1:2, и массовое соотношение между алюминийсодержащим полимером и суммой ii+iii от 1:30 до 1:2, предпочтительно от 1:20 до 1:5. Вода в норме присутствует в добавке.

Во втором аспекте изобретение относится к эмульсии битума, содержащей битум, воду и указанную выше добавку.

Эмульсия предпочтительно имеет значение рН ниже 8.

Эмульсия битума соответственно включает

50-75% (массовая доля) битума

0,002-1,5% (массовая доля) алюминийсодержащего полимера, предпочтительно полимера хлорида алюминия

0,05-3, предпочтительно 0,1-2,5, более предпочтительно 0,3-2,0% (массовая доля) ii+iii

0-20, предпочтительно 0-10 и наиболее предпочтительно 0-5% (массовая доля) других стандартных компонентов и

воду.

Основой алюминийсодержащих полимеров являются алюминий, гидроксильные группы и анионы, их называют базовыми, и в водных растворах они находятся в виде многоядерных комплексов. Алюминийсодержащие полимеры, такие как полимер хлорида алюминия и полимер хлорида алюминия, содержащий сульфат, являются сами по себе хорошо известными соединениями. В качестве примеров подходящих соединений можно указать алюминийсодержащие полимеры, имеющие общую формулу Aln(OH)mX3n-m, где X представляет собой отрицательно заряженный ион, такой как хлорид или ацетат, и n и m представляют собой положительные целые числа, при этом 3n-m больше 0. Предпочтительно X=Cl-, и такие алюминийсодержащие полимеры известны как полимеры хлорида алюминия (PAC). Полимеры хлорида алюминия можно получить путем добавления основания к хлориду алюминия до получения эмпирической формулы Al(OH)р(Cl)3-р, соответственно с р равным от 1,0 до 2,5. Полимеры хлорида алюминия могут также содержать анионы серной кислоты, фосфорной кислоты, полифосфорной кислоты, хромовой кислоты, двухромовой кислоты, кремниевой кислоты, лимонной кислоты, карбоновых кислот или сульфоновых кислот. Основность алюминийсодержащих полимеров данной выше формулы определяется как соотношение m/3n*100. Основность является приемлемой в пределах от 10 до 90% и предпочтительно в пределах от 20 до 85%.

Для получения желаемых видов алюминийсодержащих полимеров рН эмульсии битума должен соответственно быть ниже 8, предпочтительно ниже 7,5, более предпочтительно ниже 7,0, даже более предпочтительно ниже 6,5, еще более предпочтительно ниже 6,0 и наиболее предпочтительно ниже 5,5. Наиболее предпочтительный диапазон рН для эмульсии составляет 4,0-5,5.

Кислоты также можно добавлять в композицию. Данные кислоты могут быть органическими или неорганическими и моновалентными или поливалентными. Примерами органических кислот являются карбоновые кислоты, такие как муравьиная кислота, уксусная кислота, щавелевая кислота, малоновая кислота, винная кислота, малеиновая кислота, янтарная кислота и лимонная кислота. Другие органические кислоты представлены алкиловыми эфирами фосфорной кислоты. Примерами неорганических кислот являются хлористоводородная кислота, серная кислота, ортофосфорная кислота и фосфорная кислота. Особенно предпочтительными кислотами являются хлористоводородная кислота, ортофосфорная кислота, муравьиная кислота, уксусная кислота и пропионовая кислота.

Основой алкоксилированных аминов, имеющих формулу (I), могут быть моно- или диалкиламины, предпочтительно моноалкиламины в качестве исходных веществ, и алкильная группа(ы) может быть с неразветвленной или разветвленной цепью, насыщенной или ненасыщенной. Примерами подходящих алкильных групп являются децил, додецил, миристил, цетил, стеарил, олеил, коко-алкил, талловый алкил, таловый алкил, рапсовый алкил, льняной алкил, также как гидрированные ненасыщенные алкильные группы, такие как гидрированный талловый алкил. Две алкильные группы диалкиламинов могут быть одинаковыми или разными. Последние соединения являются так называемыми асимметричными аминами, т.е. алкилметиламинами. Также исходные амины могут быть моно- (n=0), ди- (n=1), три- (n=2) или тетрааминами (n=3), предпочтительно диаминами, такими как N-олеил-аминопропиламин.

Основой алкоксилированных соединений формулы (II), где X представляет собой N и p равно 1, может быть такой же тип аминов, как соединения формулы (I).

Когда Z представляет собой группу

где m=0-3;

для подгруппы соединений, где m=1-3, амин представляет собой так называемый Y-амин, например, алкоксилированный N,N-бис(3-аминопропил)додециламин.

Когда X в формуле (II) представляет собой О, p равно 0 и соединение представляет собой алкоксилированный спирт (когда s=0) или алкоксилированный аминоэфир (когда s=1-3).

Когда X в формуле (II) представляет собой С(=О)О, p равно 0 и соединение представляет собой алкоксилированную карбоновую кислоту, такую как алкоксилированная жирная кислота естественного происхождения. Такой продукт представляет собой в норме смесь моноэфира карбоновой кислоты и полиалкиленгликоля, где алкилен представляет собой этилен или пропилен, соединение которого входит в состав формулы (II), диэфира кислоты и полиалкиленгликоля, и неэтерифицированного полиалкиленгликоля.

Вышеперечисленные соединения получают способами, хорошо известными в данной области техники. Для производства первичных жирных аминов и полиаминов смотри главу «Жирные амины» в «Kirk Othmer Encyclopedia of Chemical Technology», т.2, стр. 518-537, электронная версия, опубликованная online 15 авг., 2003.

Соединения аминов формулы (I) и (II) получают путем алкоксилирования соответствующего алкиламина, диалкиламина, алкилполиамина или алкил-Y-амина, такого как первичный (алифатический алкил)моноамин, вторичный ди(алифатический алкил)моноамин или (алифатический алкил)метиламин, (алифатический алкил)аминопропиламин или (алифатический алкил)Y-триамин.

Число молей окиси алкилена, взаимодействующей с соединениями аминов, спиртами или жирными кислотами, не обязательно должно быть целым и представляет собой среднее значение степени полимеризации окиси этилена в продукте (смотри «Неионные сурфактанты: органическая химия» в «Surfactant science series», т. 72, 1998, изд. Nico M. van Os; Marcel Dekker, Inc.).

В третьем аспекте изобретение относится к процессу производства водной смеси битум-заполнитель путем

a) предоставления эмульсии битума, описанной выше; и

b) смешивания указанной эмульсии с заполнителем.

В четвертом аспекте изобретение относится к водной смеси битум-заполнитель, содержащей

2-40, предпочтительно 2-15, более предпочтительно 2-10% массовой доли эмульсии битума, описанной выше; и

60-98, предпочтительно 85-98, более предпочтительно 90-98% массовой доли заполнителя.

Эмульсии битума можно смешивать с заполнителем в центральной установке, где готовая смесь хранится перед укладкой, или смешивать с заполнителем в передвижной установке-мешалке на месте работ и непосредственно укладки. Заполнители можно предварительно увлажнить водой или водой, содержащей алюминийсодержащие полимеры.

Заполнитель представляет собой, как правило, твердый материал, часто минералы, такие как щебень, гравий и песок, доменный шлак и/или регенерированный асфальт, предпочтительно минерал плотноподобранного гранулометрического состава, такой как гранит, известняк, кварцит и доломит. Тип заполнителей, подходящий для использования в настоящем изобретении, в отдельных случаях в данной области техники указан как «строительный заполнитель». Классификация по размеру частиц соответственно включает мелкозернистые и крупнозернистые частицы.

Приемлемыми видами битума для использования в настоящем изобретении являются виды, широко использующиеся для укладки дорог, пешеходных дорожек, взлетно-посадочных полос и парковочных мест, и в технологиях холодной эмульсионной смеси, «сларри сил», микрообработке поверхности и тому подобном. Битум, использующийся в настоящем изобретении, может представлять собой нефтяной чистый асфальт, полуокисленный битум, флюсированный битум, природный битум, нефтяной пек, вар, тяжелое масло и смесь двух или более этих продуктов. Битум также можно преобразовать с помощью полимеров, таких как SBS (блок-сополимер стирола и бутадиена с чередованием блоков) и EVA (сополимер этилена и винилацетата).

Также другие стандартные компоненты могут присутствовать в водной смеси битум-заполнитель и в эмульсии битума. Таким образом эмульсия битума может содержать органические растворители, такие как уайт-спирит, RME (рапсовый метиловый эфир) и топливное масло, неорганические соли, такие как хлорид кальция, стабилизаторы, такие как лигнинамин, эфиры полисахаридов, например, эфиры целлюлозы, или другие стабилизирующие полимеры, и другие эмульгаторы, которые являются неионными или катионными сурфактантами, содержащими по крайней мере одну углеводородную группу из 6-22 атомов углерода, предпочтительно 8-22 атомов углерода, такие как соединения амидов, оксиэтиленсодержащие соединения амидов, окисленные амидоамины, оксиэтиленсодержащие амидоамины, имидазолины, полиамины и четвертичные аммониевые соединения, и их смеси. Конкретными примерами других эмульгаторов служат соли кислот, соответственно поливалентных кислот, таких как поливалентная фосфорная кислота, и имидазолиновые соединения формулы

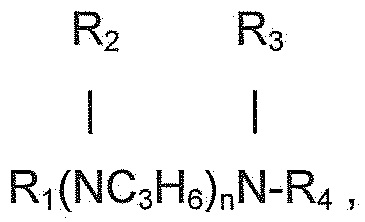

где R представляет собой алкильную группу из 5-21, предпочтительно 7-19 атомов углерода, и n является числом от 0 до 3; или соединение амидоамина формулы

где одна или две группы R1, R2, R3 и R4 представляют собой ацильные группы из 6-22, предпочтительно 8-20 атомов углерода, и оставшиеся группы R1, R2, R3 и R4 представляют собой низшие алкильные группы из 1-4 атомов углерода, предпочтительно метильные, гидроксиэтильные, гидроксипропильные или водородные, и n является числом от 1 до 4, с условием, что по крайней мере один атом азота является частью аминогруппы.

Водная смесь битум-заполнитель может также содержать дополнительный органический связывающий материал, например, латекс, выбранный из группы, состоящей из стирол-бутадиен-каучука, полихлоропрена и природного латекса, и их смеси. Латекс можно вводить в эмульсию битума или непосредственно в смесь. В случае необходимости можно использовать с эмульсией катионные или некатионные профили латексного аналога, как хорошо известно в данной области техники по приготовлению эмульсий. Латексный связывающий материал может придавать желаемые свойства выдержанной смеси, включая повышение прочности. Смесь битума и заполнителя может также содержать другие компоненты, такие как волокна и пигменты.

Изобретение далее иллюстрируется демонстрационными примерами. Сравнительные примеры помечены (*).

Общая процедура

Эмульсии были приготовлены с использованием Scanroad Emulsion Plant (SEP 0,3R) с производительностью эмульсии 3-5 кг/мин. Установка оборудована баками с регулировкой температуры для битума и воды, регуляторами подачи для битума и воды, регулирующими скорость смешивания эмульсии, и регулятором давления изготовления эмульсии.

Предварительные испытания CSS проводились на двух наборах смесей заполнителя, воды и эмульсии. Один набор смешивали в течение 30 секунд (30-секундная смесь), а другой смешивали в течение 3 минут (3-минутная смесь).

30-секундную смесь разделили на три части и оценили по прилипанию, пластичности и сцеплению.

Испытание на прилипание

1/3 30-секундной смеси рассыпали на столике и визуально оценили состояние прилипших заполнителей. С помощью данного контроля рассчитали процент площади заполнителя, прилипшего к битуму.

Испытание на пластичность

1/3 30-секундной смеси поместили в пластиковую сумку и оставили на ночь. Пластичность рассчитали путем контроля жесткости смеси в сумке (1 = хорошая пластичность, не жесткая/эмульсия без трещин, 3 = плохая пластичность, жесткая/эмульсия с трещинами).

Испытание на сцепление

1/3 30-секундной смеси рассыпали на металлической пластине и оставили в духовом шкафу (60°C) на ночь.

Смесь затем поместили в кипящую воду на 10 минут и визуально оценили состояние прилипших заполнителей. С помощью данного контроля рассчитали процент площади заполнителя, прилипшего к битуму.

3-минутную смесь разделили на две части. Одну часть рассыпали на столике и визуально оценили состояние прилипших заполнителей. С помощью данного контроля рассчитали процент площади заполнителя, прилипшего к битуму. Другую часть промыли под проточной водой до получения водной фазы без бурых примесей и визуально оценили состояние прилипших заполнителей. С помощью данного контроля рассчитали процент площади заполнителя, прилипшего к битуму.

Все количества компонентов в композициях даны в виде процентов массовой доли от общей массы композиции, если иное напрямую не заявлено.

Пример 1

Водные смеси битум-заполнитель получили путем смешивания

a) 500 г заполнителя из гранита, состоящего из следующих фракций:

0-0,5 мм: 10% массовой доли; 0,5-2 мм: 15% массовой доли; 2-4 мм: 10% массовой доли; 4-8 мм: 20% массовой доли; 8-11 мм: 45% массовой доли;

b) 12 г воды; и

c) 40 г эмульсии битума типа «масло в воде», содержащей 62% массовой доли битума и эмульгаторы в количестве согласно таблице 1, при температуре около 20°C.

PAC быстро добавили к эмульсии. 4,40 г ATC 8210 (10% PAC раствора; от Akzo Nobel) быстро добавили к 1 литру эмульсии и перемешали в течение 5 минут с помощью IKA mixer RW 20 DZM при 200 оборотах/мин.

Результат представлен в таблице 2.

Пример 2

Водные смеси битум-заполнитель получили путем смешивания

a) 166,7 г заполнителя из гранита, состоящего из следующих фракций:

0-0,5 мм: 10% массовой доли; 0,5-2 мм: 15% массовой доли; 2-4 мм: 10% массовой доли; 4-8 мм: 20% массовой доли; 8-11 мм: 45% массовой доли;

b) 4 г воды; и

c) 13,3 г эмульсии битума типа «масло в воде», содержащей 62% массовой доли битума и эмульгаторы в количестве согласно таблице 3, при температуре около 20°C.

Результат представлен в таблице 4.

Эмульсию «3+PAC» приготовили следующим образом: PAC быстро добавили к эмульсии (3): 4,40 г ATC 8210 (10% PAC раствора; от Akzo Nobel) быстро добавили к 1 литру эмульсии и перемешали в течение 5 минут с помощью IKA mixer RW 20 DZM при 200 оборотах/мин.

Пример 3

Водные смеси битум-заполнитель получили путем смешивания

a) 166,7 г заполнителя из гранита, состоящего из следующих фракций:

0-0,5 мм: 10% массовой доли; 0,5-2 мм: 15% массовой доли; 2-4 мм: 10% массовой доли; 4-8 мм: 20% массовой доли; 8-11 мм: 45% массовой доли;

b) 4 г воды; и

c) 13,3 г эмульсии битума типа «масло в воде», содержащей 62% массовой доли битума и эмульгаторы в количестве согласно таблице 5, при температуре около 20°C.

Результат представлен в таблице 6.

Пример 4

Водные смеси битум-заполнитель получили путем смешивания

a) 166,7 г заполнителя из гранита, состоящего из следующих фракций:

0-0,5 мм: 10% массовой доли; 0,5-2 мм: 15% массовой доли; 2-4 мм: 10% массовой доли; 4-8 мм: 20% массовой доли; 8-11 мм: 45% массовой доли;

b) 4 г воды; и

c) 13,3 г эмульсии битума типа «масло в воде», содержащей 62% массовой доли битума и эмульгаторы в количестве согласно таблице 7, при температуре около 20°C.

Результат представлен в таблице 8.

Пример 5

Водные смеси битум-заполнитель получили путем смешивания

a) 166,7 г заполнителя из гранита, состоящего из следующих фракций:

0-0,5 мм: 10% массовой доли; 0,5-2 мм: 15% массовой доли; 2-4 мм: 10% массовой доли; 4-8 мм: 20% массовой доли; 8-11 мм: 45% массовой доли;

b) 4 г воды; и

c) 13,3 г эмульсии битума типа «масло в воде», содержащей 62% массовой доли битума и эмульгаторы в количестве согласно таблице 9, при температуре около 20°C.

Результат представлен в таблице 10.

Пример 6

Водные смеси битум-заполнитель получили путем смешивания

a) 166,7 г заполнителя из гранита, состоящего из следующих фракций:

0-0,5 мм: 10% массовой доли; 0,5-2 мм: 15% массовой доли; 2-4 мм: 10% массовой доли; 4-8 мм: 20% массовой доли; 8-11 мм: 45% массовой доли;

b) 4 г воды; и

c) 13,3 г эмульсии битума типа «масло в воде», содержащей 62% массовой доли битума и эмульгаторы в количестве согласно таблице 11, при температуре около 20°C.

Результат представлен в таблице 12.

Реферат

Изобретение относится к добавке для эмульсии битума, которая представляет собой особую смесь алкоксилированных соединений с низким и высоким содержанием групп окиси алкилена в комбинации с алюминийсодержащим полимером. При использовании данной добавки становится возможным получить водную медленно схватывающуюся смесь битумная эмульсия - заполнитель, подходящую для холодной укладки дорог, парковочных мест, пешеходных дорожек и тому подобного. 5 н. и 14 з.п. ф-лы, 12 табл. 6 пр.

Формула

Комментарии