Способ очистки и зачистки лопатки газотурбинного двигателя посредством импульсного лазера - RU2604406C2

Код документа: RU2604406C2

Чертежи

Описание

Область изобретения

Настоящее изобретение относится к области обслуживания и ремонта авиационных деталей, в частности лопаток газотурбинного двигателя.

Под лопаткой понимается деталь, имеющая поверхность, способную направлять воздушный поток в газотурбинном двигателе, при этом такая деталь может быть подвижной (лопатка ротора) или фиксированной (лопатка статора).

Обычно во время работ по обслуживанию газотурбинного двигателя необходимо проверить лопатки газотурбинного двигателя для обнаружения возможных дефектов, таких как мелкие трещины или трещины. Лопатка газотурбинного двигателя содержит структурное тело из сверхсплава (суперсплава), покрытое множеством слоев материала для формирования покрытия лопатки. Во время эксплуатации покрытие лопатки изнашивается и “съедается” и его необходимо заменять для обеспечения оптимальной работы лопаток. Замена покрытия лопатки обусловливает необходимость, с одной стороны, удаления изношенного покрытия, а с другой стороны, нанесения на тело лопатки нового покрытия.

На практике после удаления изношенного покрытия лопатку проверяют, чтобы обнаружить возможные дефекты, такие как мелкие трещины и трещины на теле лопатки. Это позволяет избежать ситуации, когда на лопатку с поврежденным телом из сверхсплава наносят новое покрытие.

Известно, что покрытие лопатки по существу содержит по меньшей мере один металлический слой, покрывающий тело лопатки, и керамический слой, покрывающий металлический слой. Во время работы в покрытии могут формироваться оксиды и появляться участки, которые корродировали или загрязнились (грязь, смазка, продукты сгорания и пр.). Металлический слой, толщина которого составляет от 50 до 100 мкм, специалисты обычно называют “металлический подслой”, а керамический слой, толщина которого составляет от 150 до 350 мкм, обычно называют “тепловой барьер”. Такое покрытие известно из заявки FR 2814473 А1 компании Snecma.

Способ удаления изношенного покрытия лопатки содержит множество последовательных этапов, таких как этап зачистки, пескоструйной обработки и очистки струями воды и/или погружением в кислоты. Известный способ приводит к выбросу в воду и в атмосферу опасных веществ, что приводит к загрязнению окружающей среды. Кроме того, такой способ занимает много времени, принимая во внимание различные этапы, которые необходимо выполнять последовательно.

Фактически, в качестве примера, для удаления покрытия с лопатки газотурбинного двигателя, выполняют следующие этапы:

- очищают поверхностность лопатки не агрессивным способом для удаления всех оксидов и загрязнений, имеющихся на поверхности лопатки;

- проверяют очищенную поверхность лопатки для определения, можно ли лопатку отремонтировать;

- агрессивно очищают поверхность лопатки для удаления разных слоев покрытия лопатки.

Очистка, именуемая “не агрессивной”, включает этапы обезжиривания лопатки, очистки внутренних каналов лопатки и удаление оксидов с поверхности.

Очистка, именуемая “агрессивной”, включает, в свою очередь, этапы пескоструйной обработки лопатки, зачистку теплового барьера, зачистку металлического подслоя и других слоев, очистку поверхностей и трещин в теле лопатки из сверхсплава и очистку охлаждающих каналов лопатки.

После ремонта тела лопатки обычно выполняют этап пескоструйной обработки для придания телу лопатки шероховатости, которая способствует адгезии покрытия.

Различные операции очистки, упомянутые выше, по существу выполняют вручную и дают неравномерные результаты в зависимости от операторов, в частности, при пескоструйной обработке. В некоторых случаях тело лопатки из сверхсплава при очистке может быть повреждено, и эту лопатку приходится отбраковывать. Кроме того, такой способ может длиться несколько часов, что является недостатком.

Настоящее изобретение направлено на устранение, по меньшей мере, некоторых из этих недостатков для быстрого удаления покрытия с лопатки газотурбинного двигателя, не загрязняя окружающую среду, и для подготовки поверхности лопатки.

Таким образом, изобретение относится к способу очистки и зачистки лопатки газотурбинного двигателя, содержащей тело из сверхсплава, покрытое покрытием, способ, согласно которому покрытие лопатки, по меньшей мере, частично обрабатывают посредством импульсного лазера. Импульсный лазер преимущественно позволяет удалять покрытие локально, не повреждая тело из сверхсплава лопатки. Кроме того, лазерная обработка позволяет придать телу лопатки шероховатость, что позволяет обойтись без дополнительного этапа пескоструйной обработки. Более того, не используются химикаты, что снижает относительные расходы на переработку химических отходов.

Предпочтительно поскольку покрытие содержит по меньшей мере один внешний керамический слой, определяют параметры импульсного лазера так, чтобы обрабатывать только внешний керамический слой. Поэтому поврежденный керамический слой можно заменять и на очищенную поверхность наносить новый керамический слой.

Также предпочтительно, поскольку покрытие содержит по меньшей мере один внешний керамический слой и один металлический слой, расположенный между телом из сверхсплава и керамическим слоем, определяют параметры импульсного лазера так, чтобы обрабатывать только внешний керамический слой и металлический слой. Поэтому, поврежденные слои можно заменять и на очищенную поверхность наносить новые слои.

Согласно одному аспекту изобретения определяют параметры импульсного лазера так, чтобы обрабатывать все покрытие лопатки (керамический слой и металлический слой). Поэтому поврежденное покрытие можно заменять и на тело из сверхсплава, поверхность которого подготовлена и имеет необходимую шероховатость, можно наносить новое покрытие.

В предпочтительном варианте, определяют параметры, по меньшей мере, скорости подачи импульсного лазера и частоты импульсов импульсного лазера так, чтобы обработанная поверхность лопатки имела шероховатость от 4 до 10 мкм. Это позволяет преимущественно наносить новый слой или новое покрытие, пользуясь преимуществами поверхности нанесения, которая обладает хорошими свойствами сцепления.

Скорость подачи импульсного лазера преимущественно составляет от 25 мм/с до 1000 мм/с, предпочтительно, от 100 мм/с до 600 мм/с. Такая скорость позволяет достичь хорошего компромисса между глубиной обработки и скоростью обработки.

Более предпочтительно, частота импульсов импульсного лазера составляет от 12 кГц до 50 кГц, предпочтительно меньше или равна 16 кГц. Такая частота позволяет достичь хорошего компромисса между глубиной обработки и скоростью обработки.

Шероховатость на обработанной поверхности предпочтительно является постоянной, чтобы обеспечить равномерное сцепление нового покрытия и, следовательно, увеличение срока его службы.

Предпочтительно, поскольку покрытие содержит множество слоев, обрабатывают импульсным лазером слои покрытия, выполняя множество проходов обработки, при этом количество проходов обработки для слоя определяют в зависимости от толщины слоя и твердости материала слоя. Так, для обработки множества слоев можно сохранять одни и те же параметры лазера и определять параметры лишь касательно количества проходов в зависимости от характера слоев.

И вновь, предпочтительно, импульсный лазер перемещают вдоль линий обработки на покрытии, при этом две последовательные линии обработки перекрывают друг друга. Таким образом, достигается равномерное распределение выступов и углублений, формирующих шероховатость зачищенной поверхности, что обеспечивает оптимальное сцепление нового покрытия.

Согласно одному аспекту изобретения во время обработки импульсный лазер перемещают автоматом по траектории, определенной на основе трехмерного моделирования очищаемой лопатки.

Благодаря использованию автомата очистка лопаток происходит равномерно и точно, и риск травмы оператора ограничен.

Далее следует более подробное описание изобретения, приведенное исключительно в качестве примере, со ссылками на приложенные чертежи, где:

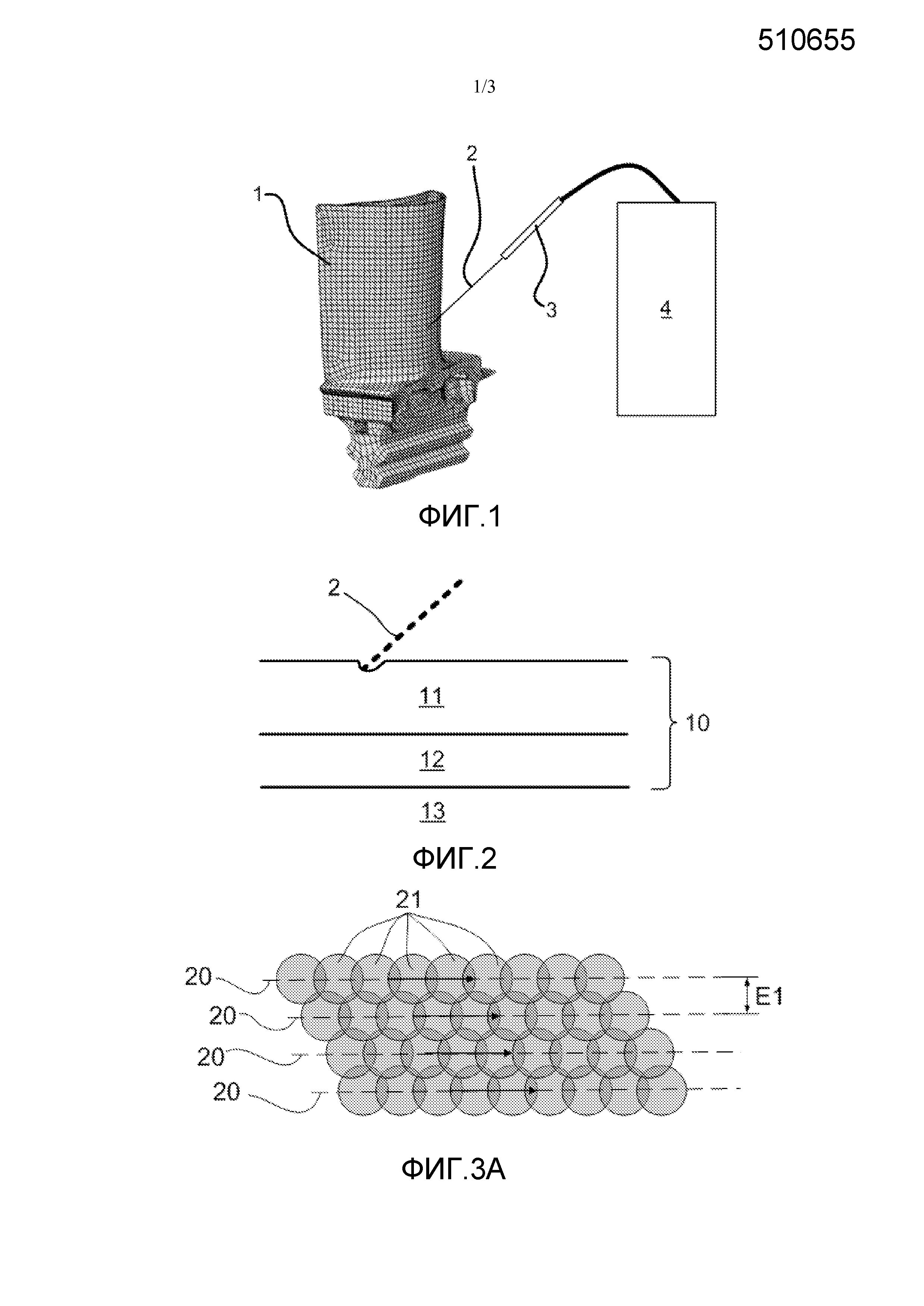

Фиг. 1 - схематический вид обработки части покрытия лопатки газотурбинного двигателя посредством импульсного лазера, управляемого автоматизированным роботом.

Фиг. 2 - схематическое сечение покрытия лопатки во время ее лазерной обработки.

Фиг. 3А - линии лазерной обработки, разнесенные друг от друга на первое расстояние Е1.

Фиг. 3В - линии лазерной обработки, разнесенные друг от друга на второе расстояние Е2.

Фиг. 4А - три линии лазерной обработки, каждая из которых имеет множество точек обработки, при этом линии обработки соответственно образованы импульсным лазером с разной частотой импульсов.

Фиг. 4В - три линии лазерной обработки, каждая из которых имеет множество точек обработки, при этом линии обработки соответственно образованы импульсным лазером с разной скоростью подачи.

Фиг. 5А - вид в разрезе покрытия лопатки газотурбинного двигателя для первого варианта настоящего изобретения.

Фиг. 5В - приближенный вид в разрезе поверхности лопатки по фиг. 5А, после лазерной обработки.

Фиг. 6А - вид в разрезе покрытия лопатки газотурбинного двигателя для второго варианта настоящего изобретения.

Фиг. 6В - приближенный вид в разрезе поверхности лопатки по фиг. 5B, после лазерной обработки.

Со ссылками на фиг. 1 и 2, настоящее изобретение относится к способу очистки лопатки 1 газотурбинного двигателя, имеющей тело 13 из сверхсплава, покрытое покрытием 10. В этом примере покрытие 10 лопатки 1 содержит металлический слой 12, покрывающий тело 13 лопатки, и керамический слой 11, покрывающий металлический слой 12. Металлический слой 12, толщина которого составляет от 50 до 100 мкм, специалисты обычно называют “металлическим подслоем”, а керамический слой 11, толщина которого составляет от 150 до 350 мкм, обычно называют “тепловым барьером”.

Способом очистки по настоящему изобретению удаляют покрытие 10 тела 13 из сверхсплава лопатки 1 посредством импульсного лазера 3, как показано на фиг. 1.

Например, импульсный лазер 3 является лазером на иттрий-алюминиевом гранате, больше известном по его аббревиатуре “ИАГ”, мощностью прибл. 20 Вт. Как показано на фиг. 1, пучок 2 импульсного лазера 3 направлен на поверхность лопатки 1 для обработки покрытия 10 лопатки 1, при этом импульсный лазер 3 заставляет это покрытие локально взрываться без повреждения тела 13 лопатки 1, что является большим преимуществом. Кроме того, не используются вредные вещества, что является благоприятным для окружающей среды. Более того, с точки зрения безопасности, лазерная обработка предпочтительно выполняется автоматизированным роботом 4 так, чтобы ограничить риск получения травм операторами. Таким образом, преимущественно, каждая лопатка 1 очищается равномерно и воспроизводимо.

Импульсный лазер 3 предпочтительно соединен с автоматом 4, выполненным с возможностью перемещать лазер 3 по поверхности лопатки 1 вдоль заранее определенной траектории. Предпочтительно, определяют параметры траектории обработки для лазера 3 с помощью трехмерного моделирования лопатки 1 и эта модель загружается в автомат 4. Импульсный лазер 3 предпочтительно ориентирован в направлении, перпендикулярном к поверхности лопатки 1 для оптимальной зачистки покрытия 10 лопатки 1.

Для того чтобы удалить покрытие 10 с лопатки 1, лазерный пучок 2 сметает покрытие 10 лопатки 1, начиная с одного конца лопатки 1. Лазерный пучок 2 предпочтительно движется прямолинейно вдоль линии 20 обработки, и каждая линия 20 обработки образована множеством точек 21 обработки, выровненных прямолинейно, как показано на фиг. 3А, 3В, 4А, 4В, и каждая точка 21 обработки соответствует импульсу лазера 3.

Определяют параметры импульсного лазера 3 так, чтобы обеспечить быстрое удаление покрытия 10, не повреждая тело 13 лопатки. Кроме того, можно определить параметры импульсного лазера 3 так, чтобы удалять все или часть покрытия 10 с лопатки 1. Для этого можно учитывать множество параметров импульсного лазера 3, таких как ширина лазерного пучка 2, расстояние Е между линиями обработки, частоту F лазерных импульсов, длительность импульса, фокусное расстояние, скорость V подачи пучка, мощность лазера и количество проходов по лопатке. Согласно настоящему изобретению, как будет более подробно описано ниже, определяют параметры, по меньшей мере, скорости подачи импульсного лазера и частоты импульсов импульсного лазера так, чтобы обработанная поверхность лопатки имела шероховатость от 4 до 10 мкм.

Шероховатость - это состояние поверхности лопатки после зачистки. На поверхности лопатки это приводит к присутствию рельефа, образованного выступами и углублениями. Величина шероховатости определяется как расстояние между вершиной выступа и дном впадины. Шероховатость управляемой и постоянной величины на лопатке позволяет оптимально и быстро наносить новое покрытие, сцепляющееся с выступами зачищенной поверхности лопатки.

Ширина лазерного пучка

Ширина пучка 2 соответствует поверхности, на которую действует мощность лазерного пучка во время его контакта с покрытием, как схематически показано на фиг. 3А. Чем уже пучок 2, тем более концентрированной становится мощность пучка 2, что усиливает удар пучка 2 по покрытию 10 и, следовательно, увеличивает толщину покрытия, которое будет удалено индивидуальным импульсом лазера 3, т.е. для точки 21 обработки линии 20 обработки. Ширина лазерного пучка 2 предпочтительно составляет 0,01 мм, 0,03 мм, или 0,05 мм так, чтобы сформировать точки 21 обработки, диаметр которых равен 0,01 мм, 0,03 мм или 0,05 мм. Далее, ширина лазерного пучка 2 равна 0,03 мм, что дает хороший компромисс между площадью обработки и глубиной обработки.

Длительность импульса

Длительность импульса определяет период, во время которого лазерный пучок 2 находится в контакте с покрытием 10 в данной точке 21 обработки. Чем больше длительность импульса, тем более значительная толщина покрытия 10 удаляется для индивидуального импульса лазера 3. Далее, длительность импульса лазерного пучка 3 определена так, чтобы она составляла прибл. 3 мкс, что дает хороший компромисс между скоростью обработки и глубиной обработки.

Расстояние Е между линиями обработки

Как показано на фиг. 3А и 3В, лазерный пучок 2 движется прямолинейно вдоль параллельных линий 20 обработки и каждая линия 20 обработки образована множеством точек 21 обработки, которые выровнены прямолинейно.

Интервал Е между линиями обработки позволяет определить поверхность перекрытия между двумя соседними линиями 20 обработки. Как показано на фиг. 3А, если линии 20 обработки расположены близко друг к другу (интервал Е1), перекрытие линий обработки будет существенным, что может представлять риск чрезмерной обработки покрытия 10. С другой стороны, как показано на фиг. 3В, если линии 20 обработки разнесены друг от друга (интервал Е2), покрытие 10, расположенное межу соседними линиями обработки 20, не удаляется, что является недостатком. Предпочтительно, определяют параметры интервала Е между линиями 20 обработки так, чтобы оно было меньше ширины пучка 2, чтобы обеспечить перекрытие больше, чем половина ширины пучка 2 и не допустить каких-либо пропусков в обработке и избежать чрезмерной обработки. В этом примере для ширины лазерного пучка 2 в 0,03 мм интервал Е между линиями 20 обработки равнен 0,025 мм.

Преимущественно, две последовательные линии обработки перекрывают друг друга так, чтобы получить равномерную шероховатость обработанной поверхности лопатки 1 и, следовательно, обеспечить нанесение нового покрытия с оптимальным сцеплением.

Фокусное расстояние

Этот параметр определен для данного импульсного лазера 3 и указывает на расстояние, на котором лазерный пучок 3 имеет ранее определенную ширину пучка 2. Этот параметр следует соблюдать для управления шириной пучка и, следовательно, мощностью. Следовательно, рассматривается ИАГ-лазер 3 с фокусным расстоянием 20 см, что в этом примере соответствует расстоянию между окном лазера и точкой удара на обрабатываемой лопатке.

Частота F импульсов лазера 3 и скорость V подачи лазерного пучка 2

Частота F лазерного пучка 2 определяет частоту серии импульсов. Во время лазерной обработки частота F непосредственно связана со скоростью V подачи пучка 2 для определения интервала d между двумя последовательными точками 21 обработки на одной и той же линии 20 обработки, как показано на фиг. 4А и 4В.

Для данной линии 20 обработки с постоянной скоростью V подачи чем выше частота F импульсов, тем ближе точки 21 обработки находятся друг к другу. Например, со ссылками на фиг. 4А, линии 20А, 20В, 20С обработки образованы импульсным лазером 3 с постоянной скоростью V подачи, равной 250 мм/с, и где три частоты соответственно равнялись 5 кГц, 12 кГц и 25 кГц. Чем выше частота импульсов, тем больше сокращается расстояние d1, d2, d3, разделяющее последовательные точки 21 обработки. На практике применима любая частота F от 12 кГц до 50 кГц.

Скорость V подачи лазерного пучка 2 определяется в соответствии с направлением линии 20 обработки. Так, для данной линии 20 обработки для постоянной частоты F импульсов, расстояние, разделяющее последовательные точки 21 обработки, зависит от скорости V подачи. Например, со ссылками на фиг. 4В, линии 20D, 20Е, 20F обработки образованы импульсным лазером 3 с постоянной частотой F, равной 12 кГц, и скорость подачи для которых соответственно равнялась 125 мм/с 250 мм/с и 500 мм/с. Чем выше скорость подачи, тем больше расстояние d4, d5, d6, разделяющее последовательные точки 21 обработки. На практике можно использовать любую скорость V подачи от 25 мм/с до 1000 мм/с.

Предпочтительно, для одного и того же обрабатываемого слоя импульсный лазер 3 имеет одни и те же параметры на каждом проходе. Так, чем больше толщина удаляемого слоя, тем больше количество проходов. Также предпочтительно, для одного и того же обрабатываемого покрытия импульсный лазер 3 имеет одинаковые параметры на каждом проходе для каждого слоя. Количество проходов определено в зависимости от толщины и твердости материала каждого слоя.

Согласно первому варианту способа по настоящему изобретению с помощью импульсного лазера 3 удаляется лишь керамический слой покрытия 10 лопатки 1, при этом лазер имеет следующие параметры:

- ширина пучка: 0,03 мм

- интервал Е между линиями лазерной обработки: 0,025 мм

- частота F импульсов лазера: 12 кГц

- длительность импульса: 3 мкс

- фокусное расстояние: 20 см

- скорость V подачи пучка: 250 мм/с.

Для того чтобы полностью удалить керамический слой 11, по покрытию 10 делается 50 проходов лазерного пучка 2. Другими словами при очистке способом по настоящему изобретению для определенной линии 20 обработки на покрытии 10 лазер перемещается по покрытию 50 раз, что позволяет постепенно удалять это покрытие 10 с каждым проходом лазерного пучка 2.

Со ссылками на фиг. 5А и 5В, на которых приведены виды в разрезе покрытия после обработки, первый вариант способа по настоящему изобретению позволяет выборочно удалять керамический слой 11 покрытия 10, толщина которого составляет прибл. 200 мкм. Как показано на фиг. 5А, керамический слой 11 был удален с лопатки 1 лишь частично, и лопатка 1, таким образом, содержит неочищенную поверхность S1, состоящую из керамического слоя 11, и очищенную поверхность S2, состоящую после лазерной обработки из металлического слоя 12.

Преимущественно, со ссылками на фиг. 5В, на котором приведен приближенный вид очищенной поверхности S2, шероховатость очищенной поверхности S2 покрытия 10 после лазерной обработки равна прибл. 7-9 мкм. Шероховатость очищенной поверхности S2 преимущественно позволяет нанести новый керамический слой 11 непосредственно на металлический слой 12 без предварительного этапа пескоструйной обработки, как это происходит в способах по предшествующему уровню техники. Другими словами, очистка лопатки импульсным лазером 3 позволяет, с одной стороны, удалить все или часть покрытия 10, а с другой стороны, подготовить очищенную поверхность S2 для приема нового защитного слоя, в данном случае нового керамического слоя 11.

Второй вариант настоящего изобретения описан со ссылками на фиг. 6А. Позиции, используемые для обозначения элементов со структурой или функцией, идентичной, эквивалентной или подобной элементам на фиг. 5А, остаются теми же для упрощения описания. Кроме того, воспроизводится описание варианта по фиг. 5 не повторяется, поскольку это описание в равной степени относится к элементам фиг. 6А, если отсутствует разница. Описываются лишь существенные структурные или функциональные различия.

Согласно второму варианту определяют параметры импульсного лазера идентично первому варианту, изменяют лишь частоту F импульсов лазера и скорость V подачи. В этом варианте частота F импульсов лазера равна 16 кГц, а скорость V подачи равна 500 мм/с. Как и в первом варианте, в процессе способа очистки импульсный лазер 3 во время очистки выполняет приблизительно 50 проходов по покрытию на лопатке 1, что позволяет удалять покрытие постепенно с каждым проходом лазерного пучка 2.

Как показано на фиг. 6А и 6В, второй вариант способа по настоящему изобретению также позволяет выборочно удалять керамический слой 11 покрытия 10. Преимущественно, шероховатость поверхности покрытия 10 после лазерной обработки составляет от 4 до 6 мкм, как показано на фиг. 6В. Таким образом, определяют параметры требуемой шероховатости преимущественно за счет изменения частоты F импульсов лазера и скорости V подачи.

Согласно третьему варианту способа по настоящему изобретению покрытие 10 лопатки 1 полностью удаляют с помощью импульсного лазера 3. Другими словами, все слои покрытия 10 лопатки 1 удаляются, включая керамический слой 11 и металлический слой 12. Для этого определяют параметры импульсного лазера 3 следующим образом:

- ширина L пучка: 0,03 мм

- интервал Е между линиями лазерной обработки: 0,025 мм

- частота F лазерных импульсов: 12 кГц

- длительность импульса: 3 мкс

- фокусное расстояние: 20 см

- скорость V подачи: 250 мм/с.

В этом третьем варианте импульсный лазер 3 в процессе способа очистки выполняет прибл. 250 проходов по покрытию 10 лопатки 1, что позволяет постепенно удалять покрытие 10 с каждым проходом лазерного пучка 2. Количество проходов в данном случае больше, чем в предыдущих вариантах способа, для увеличения толщины снимаемого покрытия 10. Эти параметры позволяют зачищать керамический слой 11 и металлический слой 12, которые образуют покрытие 10.

В частном варианте можно обрабатывать подложку для получения желательной шероховатости и тем самым обеспечить сцепление нового покрытия.

После удаления покрытия 10 обнажается тело 13 из сверхсплава, что преимущественно позволяет перед нанесением нового покрытия 10 проверить его поверхность на предмет каких-либо дефектов.

Аналогично первому варианту способа по настоящему изобретению шероховатость очищенной поверхности, т.е. поверхности тела 13 из сверхсплава, составляет прибл. 7-9 мкм. Эта шероховатость преимущественно позволяет наносить новый металлический слой 12 непосредственно на тело 13 из сверхсплава. Затем на металлический слой 12 достаточно нанести новый керамический слой 13, чтобы образовать покрытие 10. Благодаря взаимному перекрытию линий обработки полученная шероховатость является равномерной по всей обработанной поверхности лопатки, т.е., обработанная поверхность имеет выступы и углубления, равномерно разнесенные друг от друга.

Согласно четвертому варианту изобретения покрытие 10 лопатки 1 полностью удаляют импульсным лазером 3, со следующими определенными параметрами:

- ширина L пучка: 0,03 мм

- интервал Е между линиями лазерной обработки: 0,025 мм

- частота F лазерных импульсов: 16 кГц

- длительность импульса: 3 мкс

- фокусное расстояние: 20 см

- скорость V подачи: 350 мм/с.

В этом четвертом варианте импульсный лазер 3 в процессе способа очистки выполняет прибл. 100 проходов по покрытию 10 лопатки 1, что позволяет постепенно удалять покрытие 10 (керамический слой 11 и металлический слой 12) с каждым проходом лазерного пучка 2. Количество проходов больше, чем в первых двух вариантах способа для увеличения толщины удаляемого покрытия 10. После удаления покрытия 10 тело 13 из сверхсплава обнажается, что преимущественно позволяет проверить его поверхность на предмет возможных дефектов перед нанесением нового покрытия 10.

Параметры этого четвертого варианта изобретения позволяют зачистить слои 11 и 12, образующие покрытие 10, и получить шероховатость поверхности тела 13 из сверхсплава, равную 4-6 мкм. Такая шероховатость является преимущественной для нанесения нового металлического слоя 12.

Реферат

При очистке лопатки газотурбинного двигателя, содержащей тело из суперсплава с покрытием, обрабатывают покрытие лопатки посредством импульсного лазера так, что покрытие удаляют, по меньшей мере, частично, а параметры скорости подачи импульсного лазера и частоты импульсов импульсного лазера определяют так, чтобы обработанная поверхность лопатки имела шероховатость от 4 мкм до 10 мкм. При этом скорость подачи импульсного лазера составляет от 25 мм/с до 1000 мм/с, а частота импульсов импульсного лазера составляет от 12 кГц до 50 кГц. Импульсный лазер перемещают вдоль линий обработки на покрытии, при этом две последовательные линии обработки перекрывают друг друга. Изобретение позволяет упростить очистку лопатки от нанесенного покрытия и снизить вероятность повреждения тела лопатки. 8 з.п. ф-лы, 10 ил.

Комментарии