Рельсовый переезд через железнодорожный путь с настилом и способ изготовления формованных блоков для рельсового переезда (его варианты) - RU2032785C1

Код документа: RU2032785C1

Чертежи

Описание

Изобретение относится к конструкции рельсового переезда через железнодорожный путь с настилом, опирающимся на рельсошпальную решетку и/или на балласт и состоящим из стыкованных друг с другом в горизонтальном направлении формованных блоков на основе резины.

Рельсовый переезд такого типа известен из патента ФРГ N 2727644. В этом известном устройстве первая группа формованных пластин служит для выкладывания поверхности между рельсами одной колеи, а вторая группа формованных пластин для укладки на поверхности с внешней стороны рельсового пути. При этом формованные пластины укладываются на балласт. Пластины первой группы отформованы так, чтобы подходить под головки обоих рельсов. Их снимают в направлении, перпендикулярном к рельсам, подсовывают под головку одного рельса, а при отпускании они упруго входят под головку второго рельса. Формованные пластины второй группы заправляются под головку каждого рельса, а на удлиненном от рельса крае удерживаются прилегающим слоем дорожного покрытия.

Такие известные формованные блоки используются в том случае, когда необходимо оборудовать рельсовый переезд, способный выдерживать нагрузку тяжелых грузовиков.

Из заявки ФРГ N 3707305 известен рельсовый переезд вышеуказанного типа, в котором формованные пластины имеют малую толщину. Такие пластины используются в том случае, когда переезд рассчитан только на пешеходов или на легкие транспортные средства.

Оба известных решения хорошо оправдали себя на практике. Однако изготовление таких рельсовых переездов из формованных резиновых блоков пока еще требует довольно больших затрат.

Цель изобретения состоит в создании рельсового переезда указанного типа из формованных блоков на основе резины, позволяющего повысить экономичность изготовления по сравнению с известными решениями.

Для достижения этой цели изобретением предусматривается, что формованный блок содержит по крайней мере в своей сердцевине вулканизованные частицы измельченных резиновых отходов, связанные отвержденным связующим.

Измельченный вулканизованный материал резиновых отходов можно получать сравнительно дешево из изношенных резиновых изделий. Такие отходы в значительных количествах образуются, например, при работах по всстановлению автомобильных шин. При этих работах остатки старого протектора удаляют. Эти отходы можно измельчать в известных устройствах типа мельниц до крошки любого размера. Измельченный материал оказался подходящим для изготовления формованных блоков, необходимых для рельсовых переездов. Помимо этого отходы вулканизованной резины имеются в большом количестве на заводах по производству резиновых изделий. Благодаря тому, что измельченные отходы вулканизационной резины скрепляют связующим средством, можно получить формованные блоки, не уступающие по своим упругим свойствам обычным резиновым формовкам, полученным на основе резины и применяемым для изготовления рельсовых переездов. С помощью выбора соответствующего связующего можно в широких пределах регулировать упругие свойства в соответствии с требованиями практики.

Блоки, изготовленные согласно изобретению, могут иметь различную форму. Например, можно изготовить блоки вышеупомянутых первой и второй групп в виде пластин большой толщины для устройства рельсовых переездов, рассчитанных на тяжелые транспортные средства. Однако блоки можно выполнить и в виде пластин малой толщины для оборудования переездов, рассчитанных только на пешеходов и легкий транспорт. Наряду с этим можно изготовить и блоки третьей группы, выполняющие вспомогательные функции подгонки к крепежу, с помощью которого рельсы соединяются со шпалами, а также функции центровки и частичной опоры блоков первой группы.

Установлено, что блоки из вулканизованной резиновой крошки, изготовленные в соответствии с изобретением, выполняют свою задачу особенно хорошо, когда резиновая кромка соединена отвержденным связующим в упругую массу, практически не уменьшающуюся в объеме, то есть массу, практически не содержащую внутренних пустот.

Особенно благоприятные свойства упругости и долговечности формованных блоков или их сердцевины создаются при образовании матрицы из связующего, практически полностью окружающей частицы или группы частиц измельченных резиновых отходов.

Для придания поверхности блоков заданных свойств взаимодействия с подошвами пешеходов, колесами автотранспорта и долговечности предложено также снабжать по крайней мере одну верхнюю поверхность закрытой оболочки из вулканизационной сырой резиновой смеси, связанной с сердцевиной.

Для повышения долговечности целесообразно, помимо этого, снабжать блок оболочкой, закрытой со всех сторон, поскольку при этом обеспечивается, наряду с чисто химическим сцеплением оболочки с сердцевиной, и физическое сцепление, обусловленное замыканием со всех сторон.

Для сцепления частиц вулканизованных резиновых отходов можно использовать резиновые связующие. Предпочтительно применение в качестве связующего невулканизованной, сырой резиновой смеси, которую можно вулканизовать обычным способом. В эту сырую резиновую смесь вводят известные добавки и вулканизующие агенты, особенно серу, благодаря чему вулканизация проводится как обычно, воздействием температуры и давления.

Связь оболочки с материалом сердцевины также предпочтительно осуществляется вулканизацией. Наилучшее сцепление оболочки с сердцевиной обеспечивается при выборе оболочки и связующего из одинаковой или аналогичной сырой резиновой смеси, при отверждении и соединении их вулканизацией. При этом продолжается оставаться возможность выбора резиновой смеси для образования оболочки, с одной стороны, и сцепление измельченных вулканизованных отходов, с другой стороны. Смесь для оболочки выбирают, исходя из свойств взаимодействия с обувью и колесами транспорта, а смесь для связующего крошки исходя из оптимального сцепления части и оптимальной упругости формованного блока в целом.

Толщина стенки оболочки может составлять на рабочей поверхности 1-10 мм, предпочтительно около 5 мм.

При смешивании измельченных вулканизованных резиновых отходов с сырой резиной и создании оболочки можно использовать сравнительно крупную крошку для сердцевины. Ее максимальный размер может составлять 5-8 мм, предпочтительно 7 мм. В любом случае желательно, чтобы наряду с частицами таких размеров в массе содержались и частицы более мелких и мельчайших размеров, чтобы заполнить полости при минимальном расходе связующего.

Доля по весу резиновых отходов в сердцевине может составлять 70-90% от общего веса отходов и связующего в сердцевине, предпочтительно около 85% Из этого следует, что формованные блоки в значительной степени изготавливаются из отходов, что значительно повышает их экономичность.

В принципе, в качестве связующего можно использовать и термопластичную пластмассу, особенно отходы из термопластов. Термопластичные отходы в значительных количествах образуются при производстве и переработке пленок. Эти пленочные отходы служат прекрасным связующим для сцепления резиновой крошки из отходов. Особенно подходят термопласты, обладающие упругостью, например, термопласты на основе полиолефинов.

При использовании термопластов в качестве связующего резиновая крошка должна иметь размеры 1-3 мм, предпочтительно 2 мм. При этом доля по весу резиновой крошки составляет 40-60% предпочтительно 50% в то время как доля термопластичного связующего 60-40% предпочтительно 50% В принципе, и при использовании термопластичного связующего можно предусмотреть образование покрывной оболочки по крайней мере на рабочей поверхности. Установлено, однако, что и без такой оболочки достигаются хорошие свойства взаимодействия с обувью или шинами благодаря наличию вулканизованных резиновых частиц на поверхности.

Если ставить во главу угла обеспечение свойств взаимодействия с обувью или шинами, следует обращать внимание на показатели трения в сухом и мокром состоянии. Этот коэффициент трения можно повысить, создав на поверхности профиль, например, в виде ромбов. Другое решение состоит в снабжении поверхности игольчатыми выступами.

Формованный блок можно снабдить на нерабочей поверхности выемками для снижения массы. Эта поверхность может прилегать к рельсошпальной решетке или к балласту. Такие выемки не только повышают экономичность, но и снижают массу, что облегчает манипуляции с готовыми пластинами, то есть можно изготавливать крупные блоки, не опасаясь того, что с ними трудно будет обращаться при укладке.

В общем случае формованный блок с покрывной оболочкой и вулканизованной сырой резиной в качестве связующего между резиновой крошкой из отходов предпочтителен для применения на переездах с непосредственным проездом по этим блокам тяжелого транспорта. С другой стороны, блоки с термопластичным связующим предпочтительны для образования рельсовых переездов, рассчитанных на пешеходов и легкий транспорт.

Блоки, предназначенные для использования с крепежными конструкциями рельсов и для центровки блоков, по которым непосредственно должен проезжать транспорт, предпочтительно изготавливаются с применением термопластичных связующих.

Для изготовления блоков с покрывной оболочкой можно воспользоваться методикой, при которой в форму укладывают слой сырой резины с вулканизующим агентом, а остальной объем формы заполняют смесью вулканизованной резиновой крошки из отходов и связующим, затем отверждают связующее при повышенной температуре и давлении и вулканизуют слой сырой резины, образующий связь со смесью. Эта методика пригодна особенно в том случае, когда резиновая крошка соединяется связующим из сырой резины. Слои сырой резины, образующие покрывную оболочку, закладываются в форму при консистенции, подобной пластилину.

Для равномерной вулканизации сырой резины, используемой в качестве оболочки и связующего для резиновой крошки, в случае изготовления толстых пластин рекомендуется загружать в форму смесь резиновой крошки и сырой резины уже при температуре, достаточной для вулканизации связующего, так, чтобы к стенкам формы подводилось только тепло, необходимое для вулканизации покрывного слоя.

При необходимости изготовления блока с покрывным слоем со всех сторон можно применять методику, при которой в матрицу укладывают слой сырой резины с вулканизующим агентом, а затем смесь резиновой крошки, верхнюю часть этой смеси покрывают другим слоем сырой резины с вулканизующим агентом и воздействуют давлением пуансона на содержимое матрицы. При этом можно улучшить соединение второго слоя, накладываемого на смесь, с нижним слоем, выкладывающим матрицу, путем их взаимного перекрытия.

Вулканизованная резиновая крошка и связующее можно смешать, например, в шнековом смесителе. При этом можно обеспечить температуру смешивания, позволяющую целиком окружить крошки связующим. Очевидно, что в этом случае создается хорошее распределение связующего в массе крошки.

При изготовлении блоков с термопластичным связующим используется методика, при которой смесь резиновой крошки и термопластичное связующее в вязком состоянии загружаются в форму. При этом форму заранее разогревают почти до температуры размягчения термопластифицированного связующего. Тем самым предотвращается резкое охлаждение загружаемого связующего, что могло бы привести к ухудшению физических свойств формованного блока. Затем смесь распределяется в форме под давлением и охлаждается, соприкасаясь со стенками. После охлаждения до точки ниже температуры размягчения термопластифицированного связующего изделие можно извлекать из формы и продолжать его охлаждение вне формы.

Приготовление смеси вулканизованной крошки с термопластичным связующим можно осуществить измельчением термопластичной пленки в рубильной машине, где обеспечивается разогрев от подводимой механической энергии, подачей измельченной пленки в резиновую крошку и их смешиванием в шнековом смесителе.

В любом случае рекомендуется подавать смесь резиновой крошки и связующего после этапа смешивания в промежуточный бункер, нагретый до оптимальной температуры, и производить загрузку смеси в форму только тогда, когда в бункере накопилось достаточное количество смеси на одну загрузку в форму. Это улучшает однородность получаемого формованного блока.

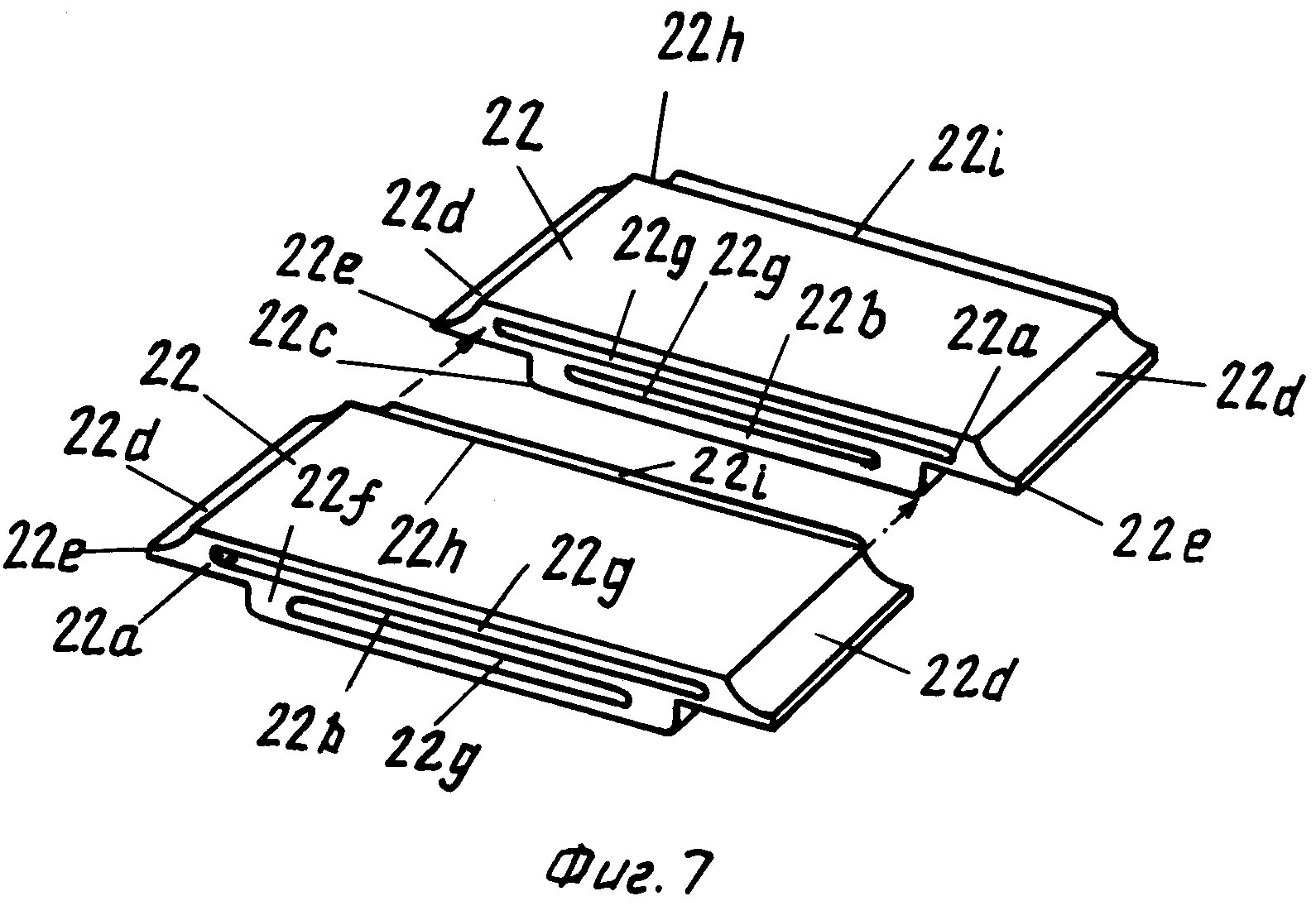

На фиг.1 изображен рельсовый переход, первый вариант выполнения; на фиг. 2 то же, вид сверху; на фиг.3 разрез А-А на фиг.2 при установке центральных пластин между рельсами; на фиг.4 тот же разрез, что на фиг.3, после установки примыкающих к рельсам отрезков переезда; на фиг.5 вид сверху стыка между соседними вдоль рельсов пластинами; на фиг.6 разрез пластины с оболочкой; на фиг. 7 состыковка соседних центральных пластин в направлении вдоль рельсов; на фиг.8 второй вариант выполнения рельсового переезда, в разрезе; на фиг.9 разрез В-В на фиг.8; на фиг.10 схема агрегата для изготовления формованных блоков с оболочкой; на фиг.11 вулканизационная форма для изготовления формованных блоков с оболочкой, в разрезе; на фиг.12 агрегат для изготовления формованных блоков с термопластичным связующим и без оболочки.

На фиг. 1 оба рельса отрезка железнодорожного пути обозначены позицией 10. Эти рельсы 10 закреплены на шпалах 14 клеммами 12. Шпалы уложены на щебеночном основании 16, которое уплотнено подбивкой между каждыми двумя шпалами. Рельсы 10 и шпалы 14 образуют рельсошпальную решетку. Балласт 16 располагается примерно вровень с верхней поверхностью шпал 14.

С обеих сторон от каждого рельса 10 на шпалы уложены так называемые рельсовые сухари 18. Эти сухари имеют на обоих концах по одной выемке 20. Выемки 20 имеют такие размеры, чтобы между выемками двух соседних сухарей 18 располагалась одна клемма 12. Между рельсами 10 на сухари 18 накладываются центральные пластины 22, имеющие примерно Т-образное сечение с поперечной полкой 22а и средней полкой 22b. Средние полки 22b располагаются между сухарями 18 и на участках 22с скошены так, чтобы их можно было легко вдвинуть между противоположными сухарями 18. Поперечная полка 22а скошена или заострена на продольных кромках в местах 22b с образованием выступов 22е, которые, будучи наложенными на сухари 18, входят под головки 10а рельсов. При этом образуются, по крайней мере на внутренних сторонах рельсов, свободное пространство 24 для ободьев колес рельсовых транспортных средств (не показаны). Центральные пластины 22 снабжены на одном торце 22f пазами 22g, а на противоположном торце 22h ответными выступами 22i, что подробно видно на фиг.7. Средние полки 22b накладываются на балласт.

Укладку центральных пластин 22 выполняют так, что по крайней мере выступы 22е одной продольной стороны входят под соответствующие головки 10а рельса и выступы 22е другой продольной стороны заправляют с помощью монтировки 26 под соответствующие головки 10а другого рельса (см.фиг.3). По окончании заправки центральные пластины 22 занимают положение, показанное на фиг.4. Затем можно заправлять следующие в продольном направлении центральные пластины 22 так, чтобы выступы 22i центральной пластины 22 входили в пазы 22g следующей пластины и образовывали практически бесстыковое плотное соединение нескольких пластин. Эти центральные пластины располагаются между рельсами практически свободно, но не могут подняться с рельсошпальной решетки, будучи заправленными под головки 10а рельсов. Нижние стороны средних полок 22b накладываются на шпалы 14 и балласт 16. Состыковка последовательных пластин 22 может осуществляться с помощью стальных лент, которые прокладываются по низу центральных пластин 22 на шпалы 14. Эти ленты с одной стороны закрепляются неподвижно, а с другой стороны к ним прикладывается сдвигающее усилие, благодаря которому пластины плотно прижимаются друг к другу.

Имеются также наружные пластины 28, также содержащие L-образные выступы 28е для подведения под головки 10а рельсов с горизонтальной полкой 28а, предназначенной для накладки на сухари 18, и вертикальной полкой 28b для накладки на шпалы 14 и балласт 16. Наружные пластины 28 также имеют пазы 28g на одном торце 28f и соответствующие выступы 28i на противоположном торце 28h (см.фиг.2), то есть стыкуются так же, как центральные пластины.

Для облегчения состыковки верхние стороны сухарей смазываются мазеобразным мылом перед накладкой центральных 22 и наружных 28 пластин.

Наружные пластины 28, как видно из фиг.4, удерживаются примыкающим дорожным покрытием 30.

На фиг. 5 показан стык между соседними центральными 22 и наружными 28 пластинами.

Из фиг. 1 и 5 видно, что рабочие верхние поверхности центральных и наружных пластин снабжены ромбовидными профилями 32.

На фиг.6 показан поперечный разрез центральной пластины 22, сделанной по линии А-А на фиг.2. Эта пластина содержит сердцевидную зону 22х и оболочку 22y. Сердцевина 22х изготовлена из резиновой крошки, связанной вулканизуемой сырой резиной. Оболочка 22y тоже выполнена из вулканизованной резины. Оболочка 22y и сердцевина 22х вулканизуются вместе. Рабочая поверхность 22u снабжена штырями 22v, выступающими над ней или оканчивающимися вплотную к этой поверхности, выступая только под нагрузкой. В зависимости от толщины оболочки 22u штыри 22v могут располагаться также только в оболочке. На фиг.6 они погружены и в сердцевину 22х.

Изготовление центральной пластины, показанной на фиг.6, поясняется на фиг.10 и 11.

В смеситель 38, оснащенный нагревателем 36, например, шнековый смеситель, загружается с помощью устройства 40 резиновая крошка из отходов, полученная измельчением старых автопокрышек и имеющая максимальный линейный размер около 7 мм. Одновременно в смеситель 38 подают из другого загрузочного устройства 42 вулканизуемую сырую резиновую смесь, например, в форме гранул. В эту смесь добавлены вулканизующий агент, сера и вспомогательные примеси. Можно предположить и отдельную подачу этих добавок непосредственно в смеситель. Смесь в смесителе имеет температуру, уже достаточную для того, чтобы затем к ней приложить только давление, и произойдет вулканизация. Эта нагретая смесь непрерывно подается в изолированный бункер 44, снабженный нагревателем 46. В этом бункере температура смеси поддерживаться на достигнутом уровне или даже повышается. Как только в бункер попадает количество смеси, достаточное для формования центральной пластины, это содержимое передается в форму, например, путем опрокидывания бункера.

На фиг.11 отдельно показана форма 48; она состоит из матрицы 48а и пуансона 48b. Перед загрузкой смеси 50 матрица 48а выкладывается внутри слоем 52 из вулканизуемой сырой резины. Эта резина уже содержит вулканизующий агент и другие добавки; этот слой имеет пластиноподобную консистенцию, благодаря чему хорошо прилегает к стенкам матрицы 48а. В чашу, образованную слоем 52, загружают затем смесь 50 из бункера 44. Затем расправляют поверх смеси 50 другой слой 54 из сырой резины. Слой 54 плотно прижимают у слою 52, например, накладкой краев друг на друга. Затем пуансон 48b опускают в матрицу 48а. Матрица 48а оснащена нагревателем 56. Другой нагреватель 56 имеется в пуансоне 48b. В форме 48 вулканизуют как сырую резину, входящую в смеси 50, так и сырую резину слоев 52 и 54. При этом тепло для вулканизации смеси 50 доставляется вместе со смесью в матрице 48а, а тепло для вулканизации слоев 52 и 54 от нагревательных устройств 56 и 58 через стенки формы. Вулканизацией смеси 50 создается материал из вулканизованной резины, в которую заключены по отдельности или группами вулканизованные крошки отходов. Слои 52 и 54 также вулканизуются и благодаря этому образуют прочное соединение с заключенной в них смесью. Таким образом, из смеси 50 создается сердцевина 22х, а из слоев 52 и 54 оболочка 22u (фиг.6). Штыри 22v можно устанавливать уже в слои 52 и 54, благодаря чему они завулканизовываются. Однако можно вводить их в блок и позже.

По окончании вулканизации блок извлекают из формы 48 и охлаждают. Он готов к использованию.

На фиг. 8 и 9 показан другой вариант выполнения рельсового переезда. В этом варианте центральные пластины 122 имеют меньшую толщину, чем в варианте по фиг. 1-7. Центральные пластины 122 укладываются на лежни 162, которые, в свою очередь, проложены на шпалах. Аналогично наружные пластины 128 уложены на лежни 162. Рабочие поверхности центральных пластин 122 снабжены ромбовидным рисунком 132 и снабжены штырьками 122v. Торцы 122f тоже имеют здесь пазы 122g, а противоположные торцы (не показаны) выступы. Установка центральных пластин 122 и наружных пластин 128 по отношению к рельсам такая же, как на фиг. 1. И здесь в области рельсов имеются сухари 118, имеющие одинаковую или похожую конструкцию с теми, которые изображены на фиг.1. Центральные пластины 122 и наружные пластины 128 выполнены с центрирующими планками 122z или 128z, которые прилегают к сухарям 118. Центральные пластины 122 и наружные пластины 128 выполнены с продольными пазами 122l или 128l, которые при тепловом расширении обеспечивают разгрузку и облегчают установку центральных пластин 122 по методике, изображенной на фиг.3. На нижней стороне пластины 122 и наружные пластины 128 могут иметь выемки 164, способствующие снижению массы.

Выполнение на фиг.8 и 9 требует меньших затрат по сравнению с вариантом на фиг, 1-7, поскольку пластины 122 и 128 содержат меньше материала. Расход материала на лежни 162 при этом меньше, чем расход материала в случае более толстых пластин. Вариант на фиг.8 и 9 рассчитан особенно на рельсовые переезды, предназначенные только для пешеходов и легкого транспорта.

Выемки 164 на фиг.9 могут быть применены и в пластинах на фиг.1-7.

Пластины 122 и 128 на фиг.8 и 9 выполнены из резиновой крошки с размером частиц в широком спектре, наибольшие из которых имеют величину порядка 1-2 мм. Эти частицы объединены в термопластической связующей массе. Оболочка здесь не нужна. Меньшие размеры крошки используются для получения практически закрытых поверхностей, причем несколько выступающие на поверхности крошки совершенствуют структуру поверхности с точки зрения повышения трения. Изготовление центральных пластин 122 и 128 выполняется, как показано на фиг.12 в виде схемы.

На фиг.12 рубительное устройство обозначено позицией 168, в котором отходы термопластичной пленки рубятся на кусочки при одновременном нагревании. Нарубленные кусочки пленки имеют максимальный линейный размер около 15 мм. Измельченный материал разогревается механической энергией, создаваемой при рубке. Разогретый измельченный материал подается по каналу 170 в шнековый смеситель 172, также снабженный нагревателем 174. По другому каналу 176 поступает резиновая крошка из отходов в тот же смеситель 172. Размер резиновой крошки составляет максимум 1-2 мм. Соотношение по массе термопластичных пленочных отходов и резиновой крошки в смеси составляет примерно 50:50. Термопластичный пленочный материал представляет собой, например, полиэтилен. В шнековом смесителе 172 достигается температура, превышающая температуру пластификации термопластичного материала. Из шнекового смесителя 172 смесь поступает в изолированный бункер 178, который, в свою очередь, снабжен нагревателем 180. При накоплении в бункере достаточного количества смеси для заполнения формы в целях изготовления, например, центральной пластины 122, смесь загружается в матрицу 182а и затем прессуется пуансоном 182b. При заполнении смеси форма 182 имеет температуру несколько ниже температуры размягчения термопластичного пленочного материала. Прессованием смеси, разогреваемой затем до температуры, превышающей точку размягчения, создается матрица из термопластичного материала, в которую включены частицы вулканизованных резиновых отходов каждая по отдельности или группами. Температура формы 182 несколько ниже точки размягчения позволяет предотвратить резкое охлаждение. Затем форму медленно охлаждают до тех пор, пока не образуется стабильный формованный блок, после чего его можно извлечь и охлаждать дальше уже отдельно. Охлажденный блок готов для использования при изготовлении рельсового переезда.

Штыри можно вводить в уже готовый формованный блок, но можно и заранее устанавливать в стенке формы со стороны будущей рабочей поверхности.

Способ изготовления согласно фиг.12 рассчитан и на изготовление сухарей 18 согласно фиг. 1, и на изготовление сухарей 118 согласно фиг.8, а также центральных и наружных пластин 122 и 128 согласно фиг.8. В принципе, этим способом можно изготавливать и центральные пластины 22 и наружные пластины 28 согласно фиг.1, однако предпочтительнее изготавливать их методикой согласно фиг.10 и 11.

Реферат

Изобретение относится к конструкциям рельсового переезда через железнодорожный путь с настилом, состоящим из формованных блоков на основе резины и способам получения формованных блоков для него. Сущность изобретения: формованный блок образован сердцевиной 22x и охватывающей ее замкнутой оболочкой 22y, при этом сердцевина выполнена из частиц вулканизированных резиновых отходов, которые связаны отвержденным связующим веществом, а оболочка выполнена из вулканизированной смеси сырой резины с вулканизующими агентами, которая сцеплена с материалом сердцевины 22x. При формовании блока стенки формы предварительно покрывают слоем сырой резины, образованный объем заполняют частицами вулканизированных отходов резины и связующим веществом, затем на образованную поверхность укладывают верхний слой смеси сырой резины с вулканизующими агентами и на эту смесь воздействуют пуансоном. В другом варианте способа в качестве связующего используют термопластифицированное вещество в вязкопластичном состоянии. Смесь нагревают до температуры выше точки размягчения связующего вещества. Эту смесь распределяют под давлением внутри формы, охлаждают до температуры ниже точки размягчения связующего вещества. Образованный таким образом блок извлекают из формы и продолжают его охлаждать. 3 с. и 14 з.п. ф-лы, 12 ил.

Формула

5. Переезд по пп. 1 4, отличающийся тем, что массовая доля старого резинового материала в сердцевине составляет 70 90% предпочтительно ~ 85%

6. Переезд по п.5, отличающийся тем, что рабочая поверхность формованных блоков выполнена плоской.

15. Способ по пп.11 14, отличающийся тем, что используют смесь из вулканизированных отходов резины и связующих веществ, в которой массовая часть вулканизированных отходов резины составляет 40 60% предпочтительно ~ 50% а массовая часть термопластичного связующего вещества составляет 60 40% предпочтительно ~ 50%

16. Способ по пп. 11 15, отличающийся тем, что в рабочие поверхности формованных блоков вдавливают фассонные профили для повышения устойчивости против скольжения.

Комментарии