Способ изготовления пригнанных гидроаэродинамических поверхностей - RU2199015C2

Код документа: RU2199015C2

Чертежи

Описание

Изобретение относится к способу изготовления пригнанных гидроаэродинамических поверхностей у роторов с интегральной конструкцией набора лопаток согласно ограничительной части п. 1 формулы изобретения.

Роторы с интегральной конструкцией набора лопаток, которые неразъемно и без зазора соединены с втулкой, например сваркой, ковкой, пайкой или склеиванием, обладают, как правило, рядом преимуществ в отношении их прочности, массы и конструктивных габаритов и поэтому находят все большее применение в современных конструкциях турбоагрегатов. В этом отношении указанные типы крепления в первую очередь призваны заменить широко распространенные в настоящее время типы крепления рабочих лопаток роторов с геометрическим замыканием (например, лопаток с елочным хвостом, соответственно с ножкой в виде "ласточкина хвоста") в лопаточных машинах преимущественно осевого типа. Следует отметить, что работы по креплению/установке лопаток, равно как и по их ремонту/замене у роторов с интегральной конструкцией набора лопаток, являются более сложными и трудоемкими по сравнению с аналогичными работами, но выполняемыми на конструкциях, где лопатки крепятся с геометрическим замыканием. По этой причине требуется модификация существующих, соответственно разработка новых технологий изготовления и ремонта таких роторов, при этом в качестве наиболее перспективного и важного примера такой технологии можно назвать линейную сварку трением. Несмотря на его название, такой метод соединения с металлургической точки зрения скорее следует отнести к ковке, чем к сварке. Другим перспективным методом соединения является индукционная сварка, при которой после электроиндукционного нагрева деталей их прижимают друг к другу с определенным, необходимым для соединения усилием, в результате чего в стыке между деталями также происходит формирование мелкозернистой "кованой структуры".

В принципе для крепления лопаток можно использовать и такие методы, как пайка и склеивание, однако в этом случае зона соединения с термической и механической точек зрения является в большинстве случаев "слабым местом".

Существующие методы соединения всегда требуют наличия по меньшей мере у одной из соединяемых деталей припуска в зоне соединения. Необходимость в таком припуске может быть обусловлена различными причинами, в частности способом крепления детали на станке и придания ей в этом отношении необходимой прочности для восприятия прилагаемых при обработке усилий, как это имеет место при линейной сварке трением, соответственно может быть обусловлена таким критерием, как возможность последующей (окончательной) обработки зоны соединения со всех сторон, прежде всего для устранения геометрических погрешностей соединения. В ходе самого процесса соединения из стыка между деталями обычно выступает материал (например, выдавливаемое при сварке трением ребро ("облой")), который в последующем также подлежит удалению. В любом случае соединенные детали подвергают в последующем окончательной обработке снятием материала по меньшей мере в зоне их соединения с целью оптимизировать форму изготавливаемой поверхности, при этом необходимо учитывать гидроаэродинамические и прочностные аспекты. Кроме того, форму изготавливаемых поверхностей необходимо подгонять под форму уже существующих поверхностей, для чего путем измерений необходимо определять параметры последних. Для обеспечения отвечающего современным требованиям эффективного производства полученные результаты измерений вводят в виде соответствующих данных в память вычислительного устройства и на их основе рассчитывают трехмерную форму изготавливаемых поверхностей, которые затем формируют путем станочной обработки снятием материала, причем все три стадии, каковыми являются "измерение", "расчет" и "изготовление", основаны на взаимосвязанной обработке данных.

Из европейской заявки ЕР 0837220 А2, 02.10.1997 известен способ ремонта изношенных вершин лопаток компрессоров и турбин, при котором изношенную вершину лопатки отрезают на определенной радиальной высоте h и заменяют на точно согласующийся с ней по контуру ремонтный профиль, который крепят пайкой либо сваркой. После отделения изношенного участка измерением определяют фактическую геометрию оставшейся части пера лопатки на участке, примыкающем к плоскости реза и, следовательно, к будущей плоскости соединения, и на основании полученных результатов измерения изготавливают точно пригнанный по форме ремонтный профиль, для чего предпочтительно используют лазерную резку, при которой лазерный луч перемещают в трех направлениях. При этом поверхность оставшейся части пера лопатки со всех сторон проходит в радиальном направлении прямолинейно по касательной от плоскости реза/соединения через ремонтный профиль до самой вершины пера лопатки. Последующая обработка, если она вообще требуется, необходима только в месте паяного, соответственно сварного шва. Преимущество такого способа, помимо минимальной окончательной обработки (доводки), состоит также в том, что лопатку после локального ремонта можно использовать в дальнейшем без полной ее замены. Этот способ, представляющий собой особый метод "наложения заплат", может применяться и для ремонта роторов с интегральной конструкцией набора лопаток, но только для восстановления последних в зоне их вершин. По технологическим условиям этим способом можно изготавливать только такие пригнанные поверхности, образующие которых являются прямыми линиями, ориентированными по высоте лопатки (резка прямым лазерным лучом), т. е. указанный способ не позволяет получать поверхности, имеющие любую пространственную кривизну, такие, например, как на участке перехода от пера лопатки к втулке. Доводить размеры заменяющей ремонтной детали до окончательных путем придания ее поверхности с помощью лазера требуемой формы необходимо до крепления этой детали к оставшейся части пера лопатки, что практически не позволяет устранить геометрические погрешности соединения из-за отсутствия припуска, который можно было бы снять. После соединения обработка заменяющей ремонтной детали/заплаты с доведением ее размеров до окончательных при лазерной резке невозможна, поскольку лазерный луч, перемещаемый при резке в основном от вершины лопатки радиально внутрь, будет по меньшей мере в отдельных местах прожигать оставшуюся часть пера лопатки и повреждать ее.

В заявке DE 4014808 А1 описана система технического зрения для автоматизации механизированного способа обработки. Конкретное назначение этой системы состоит в ее использовании для ремонта изношенных вершин турбинных лопаток путем лазерной наплавки порошкового материала. Вершины лопаток имеют особую геометрию, при которой тонкая, определяющая профиль лопатки стенка радиально выступает за собственно торец такой лопатки. При задевании за корпус турбины, соответственно за обшивку корпуса такая выступающая стенка лопатки подвергается интенсивному износу, который можно устранить с помощью наплавки. Сначала изношенную торцовую кромку стенки лопатки прошлифовывают, т. е. подравнивают и сглаживают. Параметры профилированной кольцевой поверхности, образуемой торцовой кромкой, фиксируют камерой с использованием оптоэлектроники и полученные данные пересчитывают с получением математической кольцевой кривой, имеющей локально определенную толщину (ширину). Данные непосредственно используют для управления процессом сварки, согласуя при этом количество наплавляемого в каждом месте материала (расход порошка, интенсивность лазерного излучения) с соответствующей остаточной толщиной стенки. Таким образом, наплавленный материал по существу обеспечивает удлинение фактических наружного и внутреннего контуров с по меньшей мере приблизительно ровным торцом, при этом, как очевидно, необходима определенная последующая обработка.

В статье "Kompressor- und Turbinenschaufeln automatisch reparieren", опубликованной в немецком журнале "Werkstatt und Betrieb" 129 (1996), на стр. 672-674 описана методика ремонта лопаток наплавкой материала на их вершины и кромки. При этом предусматривается сканирование в нескольких сечениях пространственного фактического контура соответствующей лопатки вблизи валика сварного шва и сохранение в памяти полученных данных. Фактический контур с помощью расчетов экстраполируют на зону наплавляемого участка и затем получают готовую поверхность путем ее контурной обработки с управлением от системы ЧПУ. При этом возможен также учет особой геометрии вершины лопатки, например ее изогнутых или ломаных образующих. Данные о подобной особой геометрии получают, например, сканированием эталонной лопатки с последующим их сохранением в памяти. В этой статье указывается также на возможность "интеллектуальной" коррекции погрешностей в фактической геометрии лопаток на основе геометрии эталонной лопатки. Однако при этом не дается никаких конкретных указаний на то, каким образом следует осуществлять такое согласование.

У роторов с интегральной конструкцией набора лопаток геометрический участок для изготовления пригнанных поверхностей может проходить по всей высоте кольцевого пространства, т.е. от втулки до вершин лопаток. При этом первым процессом, если рассматривать на временной шкале, является изготовление новых роторов, когда лопатки, предпочтительно в основном прошедшие окончательную обработку, соединяют со втулкой с использованием соответствующего метода и по меньшей мере на участке расположенных вблизи от втулки зон соединения обработкой снятием материала формируют пригнанные поверхности.

При последующей эксплуатации роторов возможно проявление признаков требующего ремонта износа и повреждений. В наихудшем случае приходится заменять лопатки целиком, однако чаще замене подлежат более или менее большие части/участки лопаток. Наиболее интенсивному износу подвержены, как очевидно, входные и выходные кромки лопаток, а также их вершины.

Поврежденные участки отрезают, например лазерной резкой, и заменяют имеющими припуск деталями/заплатами. В том случае, когда повреждениями затронут лишь поверхностный слой материала лопатки и они не проникли в глубь лопатки, может оказаться достаточным лишь нарастить с некоторым припуском определенное количество материала, например лазерной наплавкой порошкового материала, благодаря чему отпадает необходимость в использовании собственно запасных деталей. На практике же часто целесообразно использовать в сочетании такие операции, как "замена лопатки", "частичная замена материала лопатки/наложение заплат" и "наплавка материала", поскольку при длительной эксплуатации возможно проявление различных видов повреждений.

Исходя из вышеизложенного в основу настоящего изобретения была положена задача разработать такой способ изготовления пригнанных гидроаэродинамических поверхностей у роторов с интегральной конструкцией набора лопаток, который одинаково был бы пригоден и для изготовления новых роторов, и для их ремонта, который был бы применим для всей поверхности лопатки, включая место ее перехода во втулку непосредственно вблизи от самой втулки, который обеспечивал бы с учетом минимальной кривизны получение плавных и не имеющих изломов поверхностей любой кривизны, который допускал бы возможность применения различных типов обработки поверхностей снятием материала, а также возможность предварительного соединения, соответственно наращивания/наплавки материала и который обеспечивал бы высокую точность, быстроту и рентабельность изготовления поверхностей.

Указанная задача решается в соответствии с изобретением с помощью комбинации отличительных признаков п. 1 формулы изобретения в сочетании с признаками его ограничительной части.

В соответствии с признаком "А" измерение и изготовление осуществляют на одном и том же обрабатывающем станке, не изменяя крепления ротора, за один цикл. Благодаря этому точность изготавливаемых предлагаемым способом деталей увеличивается, а продолжительность проведения технологических операций сокращается.

В соответствии с признаком "Б" система управления обрабатывающим станком "знает" данные о заданной расчетной поверхности каждого обрабатываемого участка, а тем самым и об оптимальной форме детали, к которой следует приблизить форму изготавливаемой детали.

Согласно признаку "В" определенные измерениями фактические данные и заданные расчетные данные систематически преобразуются сначала в расчетную, объемную поверхность, а затем в реально изготавливаемую поверхность детали, при этом подробно такой процесс охарактеризован в подпунктах а)-в). В подпункте а) определяются условия перехода от фактической поверхности к изготавливаемой, соответственно к так называемой ремонтной поверхности, которую задают со всех сторон детали в пределах фактической поверхности и затем изготавливают. В подпункте б) определены общие параметры изготавливаемой поверхности, при этом на практике стремятся технологически оптимально, т.е. насколько это возможно с приемлемыми затратами, реализовать теоретически/математически заданные параметры. В подпункте в) учтены те случаи, когда поверхность (расчетные профили в расчетном положении) не может или не полностью может быть изготовлена с точностью, соответствующей расчетной поверхности, при этом приоритет отдается приближению формы изготавливаемой поверхности к расчетному профилю, а не ее максимально точному позиционированию в расчетном положении.

Для специалиста в данной области техники очевидно, что в реальности в ходе выполнения станочных технологических операций могут возникать, а часто и возникают обусловленные аппаратным и программным обеспечением отклонения от теоретически/математически заданных параметров. Однако использование надежных производственных технологий, обеспечивающих высокую точность изготовления деталей, позволяет свести подобные отклонения к минимуму и удерживать их в допустимых пределах, приемлемых с точки зрения гидроаэродинамических и прочностных свойств деталей. Так, например, при станочном изготовлении на поверхностях допустимо наличие минимальных уступов, бороздок и изломов, хотя теоретически поверхность в этих местах и должна иметь заданную, математически непрерывную гладкую форму.

Предпочтительные варианты осуществления способа, представленного в главном пункте формулы изобретения, приведены в зависимых пунктах.

Ниже изобретение более подробно рассмотрено на примере некоторых вариантов его осуществления со ссылкой на прилагаемые упрощенные чертежи, на которых без соблюдения масштаба

показано:

на фиг. 1 - поперечное сечение части ротора с одной из нескольких лопаток, большая часть поверхности которой уже прошла перед сборкой окончательную обработку,

на фиг. 2

- аналогичное поперечное сечение части ротора с имеющей припуск на обработку сменной деталью, из которой в последующем формируется лопатка,

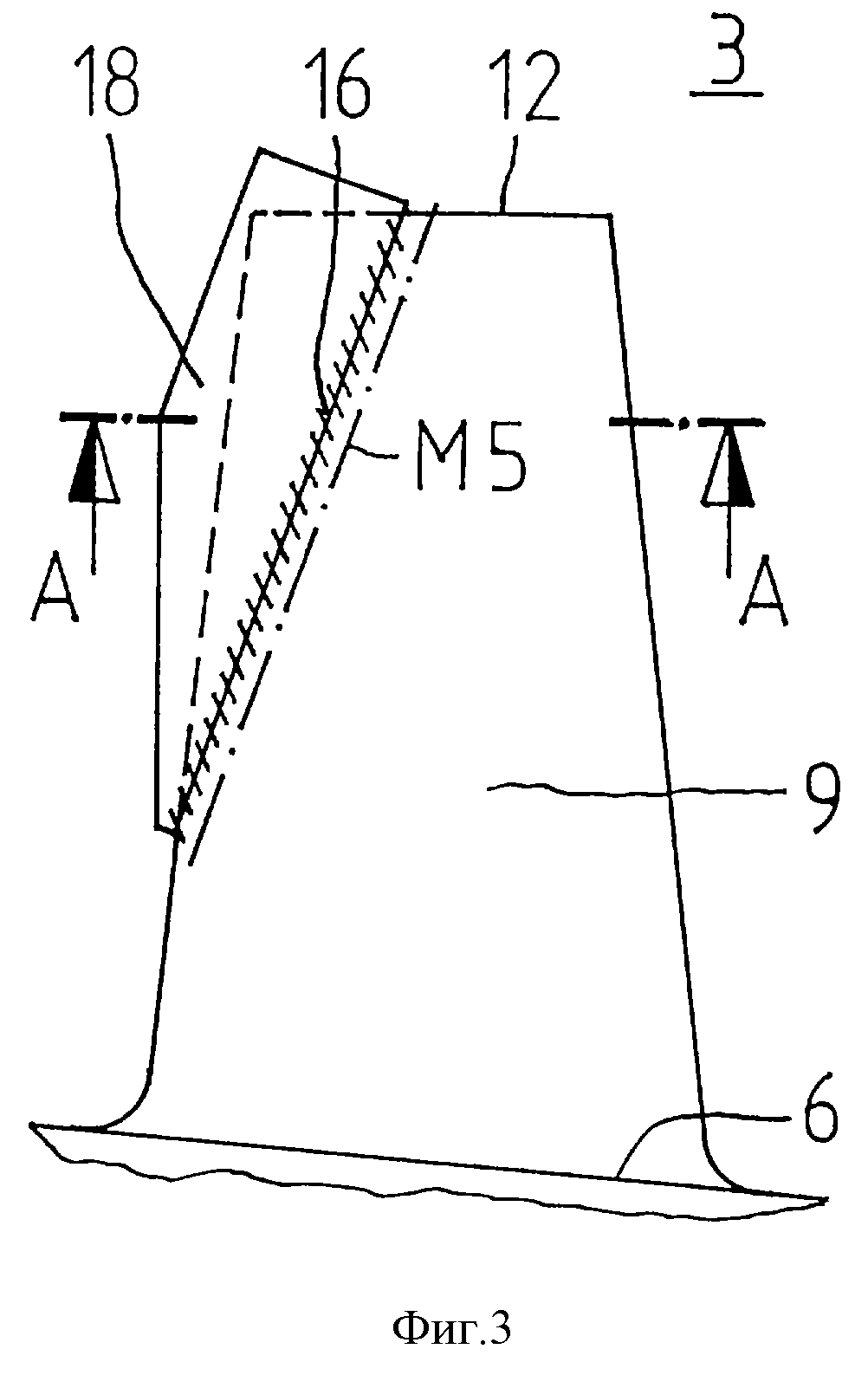

на фиг. 3 - вид сбоку лопатки с наложенной на нее

заплатой,

на фиг. 4 - продольное сечение лопатки плоскостью А-А по фиг. 3 и

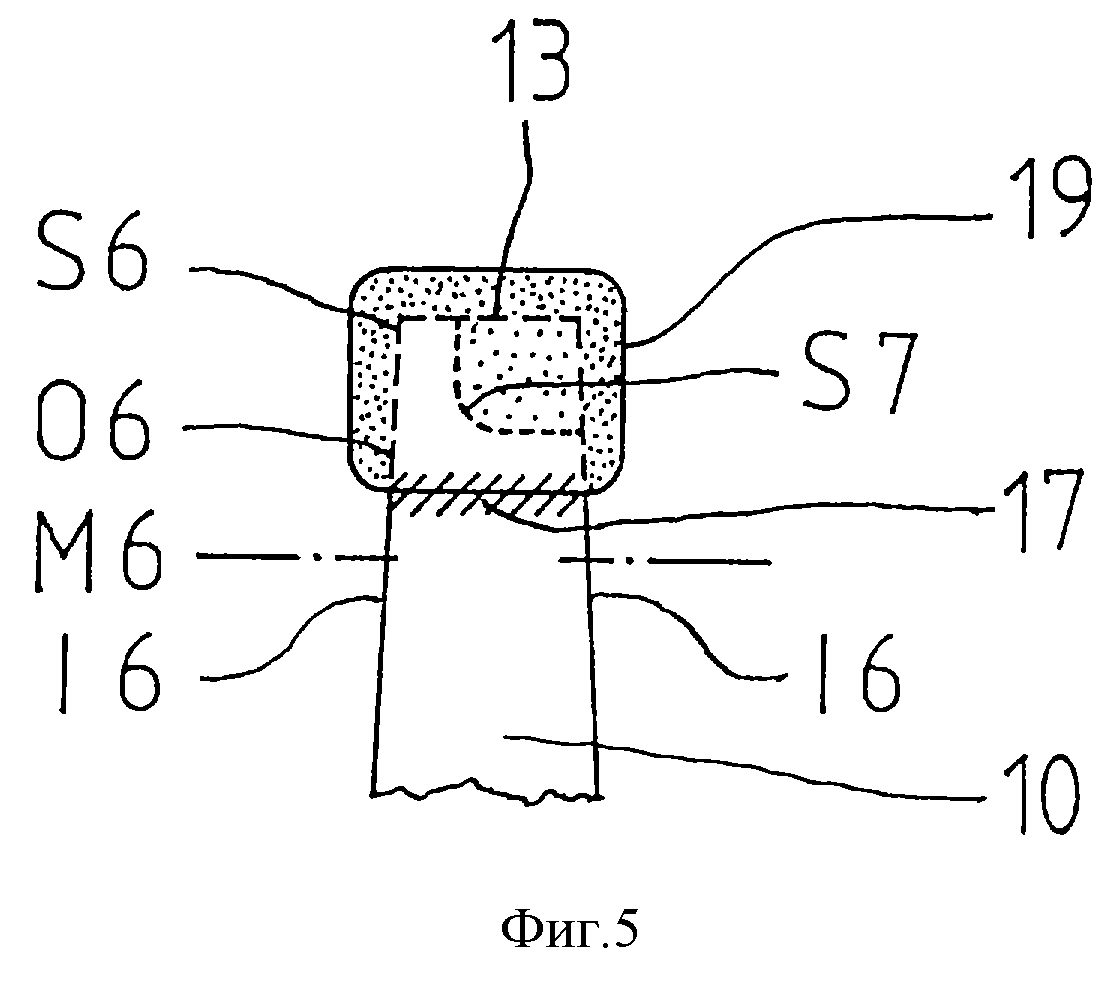

на фиг. 5 - изображение лопатки в зоне ее вершины с наплавленным материалом.

Из всех деталей ротора 1 с интегральной конструкцией набора лопаток, называемого также лопастной решеткой, на фиг. 1 показаны втулка 4 (частично) и часть лопатки 7. На втулке 4 предусмотрен имеющий форму бугорка с плоской вершиной выступ, к которому, предпочтительно линейной сваркой трением, крепится лопатка 7, на нижнем, обращенном радиально внутрь конце которой имеется утолщение 11, служащее для захвата этой лопатки, например манипулятором, и восприятия силовых воздействий. Зона 14 стыка или соединения показана штриховкой. На этом чертеже благодаря намеренно искаженному изображению хорошо видно, что лопатка 7 была закреплена на втулке с геометрическими погрешностями. При этом, например, имеют место боковое смещение лопатки вправо относительно втулки 4, а также угловая погрешность установки лопатки, а именно ее наклон вправо с отклонением от радиального направления.

Показанный на фиг. 1 пример соответствует ситуации, которая может возникнуть как при изготовлении нового ротора, так и при его ремонте, при этом буквенноцифровые позиции, проставленные с левой стороны лопатки, относятся к случаю ремонта, а буквенноцифровые позиции, проставленные с правой стороны лопатки, относятся к случаю изготовления нового ротора.

Лопатка 7 перед ее соединением со втулкой уже должна иметь поверхность, практически полностью прошедшую окончательную обработку, например точной штамповкой, и представляющую собой, таким образом, фактическую поверхность I1, соответственно I3, изменение, соответственно повреждение которой более недопустимо, поскольку она служит базовой поверхностью. Несколько выше утолщения 11 с использованием соответствующей измерительной техники определяют параметры этой фактической поверхности, при этом позиции M1 и М3, положение которых показано штрихпунктирными выносными линиями, обозначают те зоны измерения, которые охватывают отдельные участки плоскости фактической поверхности, по которым определяется форма ее профиля в продольном и поперечном направлениях, а также изменение профиля в радиальном направлении. Таким образом, зона измерения представляет собой не линию, проходящую, например, по периметру профиля на определенной высоте в радиальном направлении, а всегда является некоторым участком плоскости. В этом отношении штрихпунктирные линии обозначают лишь приблизительное, среднее положение по высоте зон M1 и М3 измерения.

В случае ремонта (левая сторона) определяют также параметры фактической поверхности I2 между зоной 14 соединения и втулкой 4 в зоне М2 измерения.

Между фактическими поверхностями I1, I2 изготавливают соединяющую их и пригнанную к ним поверхность O1, которая плавно и без изломов переходит в эти фактические поверхности и которая сама имеет плавную форму без изломов с непрерывно изменяющимся контуром, являющимся математически оптимальным с учетом заданной минимальной кривизны, являющейся локально переменной и изменяющейся в зависимости от направления. При этом при необходимости действует принцип приоритета расчетного профиля перед расчетным положением. При предлагаемых в изобретении технологических критериях, а также при возникающих при соединении деталей геометрических погрешностях поверхность O1 имеет в данном случае плавную S-образно изогнутую форму, при этом подлежащий удалению излишний материал показан точками.

Аналогичные условия существуют и при изготовлении нового ротора (правая сторона). Однако в этом случае измерение проводят только в одной зоне М3 выше утолщения 11. Имеющий форму бугорка выступ на втулке 4 должен иметь у новой детали припуск, в результате чего пригнанная поверхность O3, начинающаяся от верхней фактической поверхности I3 и проходящая вниз, переходит в расчетную поверхность S3, которую при этом также необходимо изготовить предварительно. В целом невозможно точно указать, на какой именно высоте в радиальном направлении пригнанная поверхность O3 переходит в расчетную поверхность S3, однако согласно изобретению следует стремиться к тому, чтобы по возможности выполнять переходные участки, имеющие отклонения от расчетных параметров, максимально короткими, соответственно небольшими с учетом минимальной кривизны.

На фиг. 2 показан пример, относящийся к ремонту ротора 2, когда практически вся лопатка целиком была заменена деталью, имеющей припуск на обработку. В данном случае с использованием измерительной техники определяют параметры, в частности контур, фактической поверхности I4 между зоной 15 соединения и втулкой 5 в зоне М4 измерения, проходящей вокруг "имеющего форму бугорка профиля". Со всех сторон с некоторым отступом от измеряемой фактической поверхности I4 на детали определяют так называемую ремонтную поверхность R. Изготовление пригнанной поверхности O4 начинают от указанной ремонтной поверхности R, формируя по возможности на минимальной в радиальном направлении высоте переход к расчетной поверхности S4, которая продолжается вверх вплоть до не показанной вершины лопатки. Ремонтную поверхность R также изготавливают в этом цикле, при этом изготавливать ее можно как до, так и после изготовления поверхности O4. Таким образом, в данном случае изготавливают поверхности трех "типов" (O4, R, S4), причем поверхность O4 представляет собой пригнанную поверхность. Формой всех этих поверхностей вместе в конечном итоге определяется форма собственно лопатки 8, при этом в данном случае приходится удалять сравнительно большое количество лишнего материала. Однако последний недостаток компенсируется тем, что в окончательно изготовленном виде лопатка 8 практически соответствует расчетным параметрам, т.е. изготавливается с высокой точностью, в чем состоит особое преимущество.

Показанный на фиг. 3 и 4 пример относится к так называемому наложению заплат, т.е. к замене частей лопаток или частичной замене материала лопаток на сменные детали, которые в общем случае со всех сторон имеют припуск на обработку. На фиг. 3 представлен вид сбоку лопатки 9, в данном случае лопатки ротора 3 турбины, если смотреть в окружном направлении ротора, при этом видна также часть втулки 6. Входная кромка лопатки 9 на большей части ее радиальной высоты была отрезана вплоть до ее вершины 12 по ровной, проходящей наклонно вправо вверх линии реза и заменена приваренной заплатой 18, форма которой при наличии со всех ее сторон припуска на обработку более или менее грубо приближена к форме лопатки и которая может быть вырезана, например, из прямоугольного прутка или из толстого металлического листа. При этом зона 16 соединения показана штриховкой.

На фиг. 4 показано осевое/касательное сечение лопатки плоскостью А-А по фиг. 3, на котором виден ее профиль. Расположенная справа от зоны 16 соединения часть лопатки 9 имеет заданную форму, которую не изменяют. Параметры ее фактической поверхности I5 определяют с обеих сторон профиля в зоне М5 измерения вблизи зоны 16 соединения с тем, чтобы под этот профиль можно было подогнать изготавливаемый профиль на участке, проходящем от зоны 16 соединения влево. Пригнанная поверхность O5 должна по возможности на наикратчайшем отрезке переходить в расчетную поверхность S5, т.е. в расчетный профиль в расчетном положении, что не всегда удается обеспечить. Следует отметить, что в данном случае стремятся, по меньшей мере насколько это возможно, оптимально приблизить форму пригнанной поверхности к форме расчетной поверхности, при этом согласование с расчетным профилем, т.е. с расчетной формой, важнее согласования с расчетным положением ("приоритет расчетного профиля перед расчетным положением"). Поставить заплату способом, показанным на фиг. 3 и 4, в принципе можно в любом месте лопатки, при этом такая заплата может быть расположена и в середине лопатки, например в виде пластины, вставленной в соответствующее отверстие в лопатке. Таким образом, очевидно, что зона соединения может быть и изогнутой, предпочтительно иметь форму части окружности, а также замкнутой, например иметь форму полной окружности. При этом заплата всегда представляет собой сменную деталь определенной формы, а также по меньшей мере с локальным припуском для устранения повреждений тех лопаток, которые являются более объемными.

Помимо описанных выше, повреждения лопатки могут проявляться и в иной форме, когда материал лопатки разрушается преимущественно в поверхностной зоне, например в результате механического задевания о детали статора, в результате эрозионного воздействия присутствующих в газовом потоке частиц или в результате коррозионного воздействия самих горячих газов. В этом случае может оказаться более целесообразным после "сглаживания" поврежденной поверхности детали, осуществляемого снятием материала, наращивать недостающий материал без придания ему формы, прежде всего в расплавленном виде сваркой, соответственно пайкой. Многообещающей в этом отношении технологией изготовления, связанной со сравнительно невысокой тепловой нагрузкой на деталь, является метод лазерной наплавки порошкового материала.

На фиг. 5 на примере лопатки 10 с обновляемой вершиной 13 показан вариант, в котором восстановление этой лопатки проводят путем наплавки материала. На этом чертеже показан наплавленный материал 19, имеющий припуск как по бокам, так и сверху. На чертеже изображено сечение части лопатки, если смотреть на нее в направлении, параллельном оси ротора. Штриховка, которой обозначена зона 17 соединения на верхнем конце укороченной лопатки 10, должна была бы, строго говоря, занимать все поперечное сечение наплавленного материала 19, поскольку последний наплавляют целиком методом сварки. Однако для более наглядного представления других расположенных внутри наплавленного материала 19 элементов последний показан не полностью заштрихованным. Под зоной 17 соединения определяют параметры фактической поверхности 16, проводя измерения в зоне М6 вокруг лопатки, и полученные данные обрабатываются затем вычислительной техникой. При этом изготавливают пригнанную поверхность О6, которая переходит в расчетную поверхность S6, соответственно оптимально согласована с последней (и в этом случае также действует принцип "приоритета расчетного профиля перед расчетным положением"). Наиболее простая возможность изготовления пригнанной поверхности могла бы заключаться в удлинении фактической поверхности, в данном случае поверхности I6, по прямой линии, проходящей в каждой точке по касательной по периметру профиля вверх вплоть до вершины 13 лопатки, т.е. с математической точки зрения в задании в направлении вверх минимальной кривизны, равной "бесконечности" (∞). Однако такой подход был бы целесообразен в тех случаях, когда радиальная высота наплавленного материала очень незначительна, т.е. переход в направлении расчетной поверхности, соответственно расчетного профиля практически невозможен. При этом определенную роль играет и степень отклонения формы фактической поверхности от формы расчетной поверхности вблизи зоны соединения.

На фиг. 5 штриховой линией с короткими штрихами показана дополнительная расчетная поверхность S7, которая по сравнению с поверхностью S6 требует дополнительного удаления определенного количества материала (участок с более редкими точками). Этот вариант относится к лопаткам, профиль которых в направлении вершины изменяется ступенчато, когда "каплевидный профиль", т.е. профиль обтекаемой формы, переходит в очень тонкий профиль с практически постоянной толщиной по длине и с имеющей соответствующую кривизну выпуклой поверхностью (спинкой) лопатки.

Реферат

Изобретение относится к области изготовления пригнанных поверхностей у роторов с интегральной конструкцией набора лопаток. Способ включает в себя ряд операций. Среди них обработка лопаток ротора на станке, для управления которым в память вычислительного устройства вводят данные, описывающие в радиальном направлении расчетные профили этих лопаток. При этом на участках, где гидроаэродинамическая поверхность не может быть обработана в соответствии с указанными данными, обработку ведут в условиях оптимального приближения обрабатываемой поверхности к расчетному профилю лопаток. В результате повышается точность изготавливаемых деталей и уменьшается время проведения технологических операций. 7 з.п. ф-лы, 5 ил.

Комментарии