Демонтажная муфта - RU2720619C2

Код документа: RU2720619C2

Чертежи

Описание

Область техники, к которой относится изобретение

Область изобретения относится к демонтажным муфтам для разборки двух деталей, скрепленных друг с другом посредством посадки с натягом.

Одним конкретно интересным приложением изобретения является область воздухоплавания, а в частности - демонтаж цилиндрического соединения, полученного посадкой «на горячо», например - на стыке между уплотнительной пластиной и опорой эжекционной трубы турбомашины.

УРОВЕНЬ ТЕХНИКИ

Турбомашина или турбореактивный двигатель содержит большое количество болтовых соединений в «статоре» и в «роторе» турбомашины. Некоторые из этих болтовых соединений также сопровождаются цилиндрическим соединением, полученным посадкой «на горячо».

Эти соединения иногда приходится разъединять, в частности - во время операций технического обслуживания. Обычным способом разборки двух фланцев, скрепленных друг с другом посредством посадки «на горячо», является использование средств демонтажа, таких, как муфты с винтовой нарезкой, во избежание повреждения фланцев во время разборки. Эти демонтажные муфты крепятся к одному из стыковочных фланцев и используются для разделения двух фланцев в соединении, полученном посадкой «на горячо».

Известно, что демонтажные муфты можно приваривать, чтобы предотвращать падение демонтажной муфты во время операции посадки с натягом или чтобы гарантировать, что соединение между демонтажной муфтой и фланцем, который ее поддерживает, выдержит крутящий момент, вносимый демонтажным винтом.

Однако демонтажные муфты, привариваемые к фланцу, создают некоторые трудности. Сварной шов муфты может вызывать деформацию фланца в зоне вблизи сварного шва, в частности, когда фланцы тонкие, например - порядка нескольких миллиметров, как правило - порядка 3-4 миллиметров.

Один вариант решения упомянутых проблем заключается просто в посадке, получаемой соединением «на горячо», демонтажных муфт в предусматриваемых с этой целью отверстиях фланцев. Однако в случае этого решения, предусматривающего посадку с натягом, существует риск проскальзывания муфты во фланце, если размеры для этой посадки с натягом не подобраны надлежащим образом, что могло бы сделать демонтажную муфту бесполезной, поскольку она проворачивалась бы в своем корпусе во время попытки демонтажа под влиянием трения демонтажного винта в витках резьбы муфты. Еще одной проблемой могло бы стать причинение повреждения муфте, если посадка с натягом оказывается слишком тугой.

Сущность изобретения

В этом контексте, изобретение имеет целью разработку решения вышеупомянутых проблем и описание демонтажной муфты для гарантии осуществимости разборке двух частей, соединенных «на горячо», и исключения потребности в сварном шве для гарантии того, что контактирующие поверхности стыка останутся плоскими.

Чтобы достичь этой цели, изобретение относится к демонтажной муфте для демонтажа двух частей, являющихся телами вращения, собранных посредством посадки с натягом, при этом упомянутая муфта отличается тем, что она содержит:

- головку с конической частью;

- тело цилиндрической формы, внутренняя часть которого имеет винтовую резьбу, адаптированную к гарантированию ввинчивания демонтажного винта;

причем упомянутая коническая часть головки демонтажной муфты образует фрикционное средство, адаптированное к вступлению в контакт с одной из частей, являющихся телами вращения, причем размеры упомянутого фрикционного средства таковы, что определяют ограничительный крутящий момент проскальзывания, превышающий крутящий момент трения, генерируемый винтовой резьбой муфты за счет ввинчивания демонтажного винта.

Таким образом, демонтажная муфта, соответствующая изобретению, исключает потребность в операции наваривания муфты на фланец, позволяя избежать деформации фланца, в частности, когда он тонкий (в типичном случае - порядка нескольких миллиметров).

При наличии муфты, соответствующей изобретению, конус головки муфты генерирует большой крутящий момент, нарастающий по мере увеличения силы извлечения при демонтаже. Таким образом, муфта, соответствующая изобретению, делает возможным демонтаж частей, соединенных посредством посадки «на горячо», требующих большой силы извлечения при демонтаже.

Демонтажная муфта, соответствующая изобретению, также может обладать одной или несколькими из следующих отличительных признаков, взятых по отдельности или в любой технически возможной комбинации:

- коническая часть головки имеет угол α наклона от продольной оси муфты;

- угол α наклона находится между 10° и 60°;

- угол α наклона равен 45°.

Другой целью изобретения является демонтажная система для разборки турбомашины, имеющая следующий состав:

- первую часть, являющуюся телом вращения, с крепежным фланцем, и вторую часть, являющуюся телом вращения, с крепежным фланцем, причем эти две части, являющиеся телами вращения, собраны посредством посадки с натягом на своих крепежных фланцах;

- множество демонтажных муфт по одному из вышеизложенных пунктов формулы изобретения;

- причем упомянутый крепежный фланец первой части, являющейся телом вращения, имеет множество отверстий, распределенных по периферии упомянутого фланца и адаптированных к удержанию упомянутых демонтажных муфт;

- демонтажная муфта, соответствующая изобретению, адаптирована к демонтажу двух частей, являющихся телами вращения и собранных посредством посадки с натягом, с турбомашины.

Система преимущественно включает в себя множество демонтажных винтов с винтовой резьбой, адаптированных ко взаимодействию с упомянутым множеством демонтажных муфт.

Изобретение станет понятнее после прочтения нижеследующего описания.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Другие отличительные признаки и преимущества изобретения станут яснее после прочтения нижеследующего описания, приводимого со ссылками на прилагаемые чертежи.

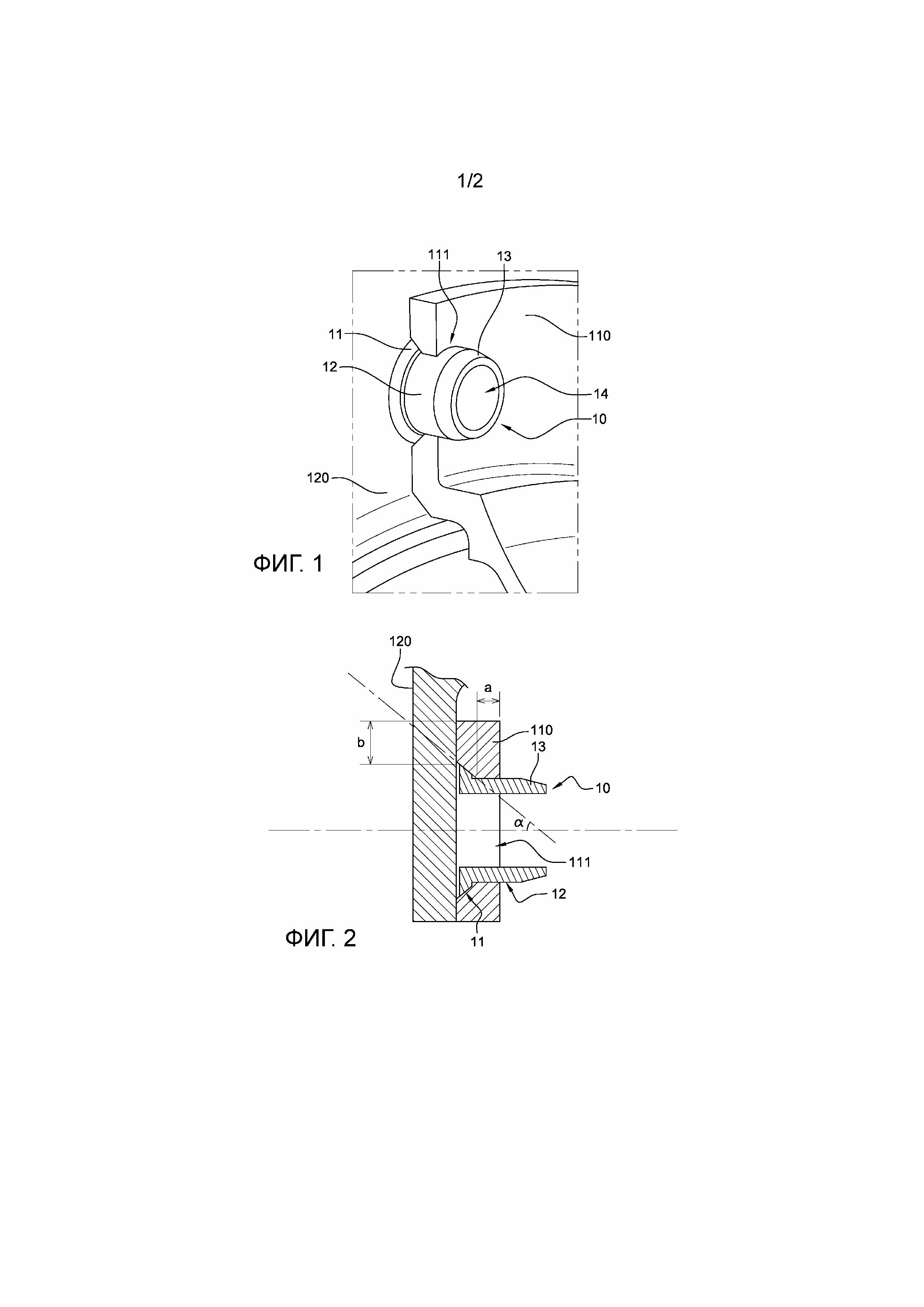

На фиг.1 представлено перспективное изображение, иллюстрирующее часть цилиндрического соединения, воплощенного посредством натяга, между двумя частями турбомашины, являющимися телами вращения, и представляющего первый вариант осуществления демонтажной муфты, соответствующей изобретению.

На фиг.2 представлено сечение соединения, изображенного на фиг.1.

На фиг.3 изображен второй вариант осуществления демонтажной муфты, соответствующей изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ВОЗМОЖНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

На фиг.1 представлено перспективное изображение, иллюстрирующее часть цилиндрического соединения, воплощенного посредством посадки с натягом, между двумя частями турбомашины, являющимися телами вращения. Этого типа соединение, полученное посадкой «на горячо», является дополнительным к болтовым соединениям (не показаны), выполненным, например, между уплотнительной пластиной и опорой эжекционной трубы турбомашины.

Эти две части турбомашины, являющиеся телами вращения, собраны посредством крепежных фланцев. На фиг.1 изображены, в частности, два крепежных фланца 110 и 120 двух частей, являющихся телами вращения, в сборе. На фиг.2 показано сечение этого узла.

Как описано выше, в дополнение к крепежным средствам болтового типа, используемым в турбомашине для сборки двух частей, являющихся телами вращения, известно также, что между этими двумя частями возможна также посадка с натягом «по горячему» для обеспечения дополнительного крепежного средства.

Демонтажная муфта 10, соответствующая изобретению, выполнена с возможностью приложения надлежащего механического напряжения для разборки этих частей, соединение которых получено посадкой «по горячему», когда соединения болтового типа устранены.

Демонтажные муфты 10 располагаются на одном из двух крепежных фланцев 110, 120. В возможном варианте осуществления, изображенном на фиг.1 и 2, демонтажные муфты 10 располагаются на фланце 110 (единственном фланце, изображенном на чертежах), для демонтажа фланца 120. Чтобы достичь этой цели, фланец 110 имеет множество отверстий 111, распределенных по периферии фланца 110 таким образом, что можно установить демонтажные муфты 10, соответствующие изобретению. Распределение демонтажных муфт по периферии фланца 110 таким образом способствует распределению силы извлечения при демонтаже по всем муфтам 10.

Демонтажная муфта 10, соответствующая изобретению, имеет:

- первую часть 11, образующую головку муфты 10, причем эта первая часть 11 является практически конической;

- вторую часть 12, образующую тело муфты 10, причем эта вторая часть 12 является практически цилиндрической.

В преимущественном варианте, тело 12 муфты 10 имеет часть 13 со снятой фаской на своем втором конце, т.е., на конце, противоположном головке 11 муфты 10, вследствие чего наружный диаметр тела муфты 10 уменьшается. Эта часть 13 со снятой фаской облегчает позиционирование муфты 10 в отверстиях 111 фланца 110 во время операций установки.

Муфта 10 also имеет столбик 14 со сквозным резьбовым отверстием, адаптированный к удержанию демонтажного винта (не показан). В преимущественном варианте, демонтажная муфта 10 снабжена резьбой с мелким шагом резьбы для удержания классических демонтажных винтов.

Головка 11 демонтажной муфты 10 является приблизительно конической по форме. Угол наклона конуса головки 11 обозначен символом α и представляет собой угол наклона конуса относительно продольной оси муфты 10.

Для удержания (конической) головки 11 муфты 10, фрезеруют отверстие 111 так, чтобы муфта садилась во фланец 110. Фрезерование отверстия 111 проводят на грани фланца 110, находящейся на поверхности раздела двух сажаемых фланцев 110, 120. Очевидно, что угол наклона при фрезеровании соответствует углу α наклона конуса головки 11 муфты 10.

Муфту 10 в преимущественном варианте собирают посредством посадки с гарантированным натягом (или холодной запрессовки) в отверстия 111 по ее цилиндрической части, чтобы предотвратить ее выпадение из отверстия 111 во время операция манипулирования фланцами или во время операций сборки-разборки. Вместе с тем, сборка муфты 10 с гарантированным натягом не рассчитана на выдерживание крутящего момента трения, генерируемого демонтажным винтом в витках резьбы муфты во время операции демонтажа.

Таким образом, когда демонтажную муфту (не показана) ввинчивают в муфту 10, свободный конец винта, который останавливается в контакте со вторым фланцем 120, и коническая часть муфты 10 будут вовлечены в контакт за счет фрезерования отверстия 111. Тогда обе конические фаски, находящиеся в контакте, генерируют крутящий момент трения, а фланцы проявляют тенденцию к отводу для демонтажа. Эти две конические фаски не скользят друг относительно друга до тех пор, пока не достигается ограничительный крутящий момент проскальзывания. Этот ограничительный крутящий момент проскальзывания зависит от:

- угла α наклона;

- усилия контакта муфты 10, которое равно силе извлечения при демонтаже, необходимой для демонтажа обоих фланцев 110, 120, посаженных «на горячо»;

- коэффициента трения между материалами обоих фланцев 110 и 120;

- геометрии муфты 10.

Ограничительный крутящий момент проскальзывания между двумя коническими частями муфты и фланца или момент, который муфта может передавать, не двигаясь, задают по нижеследующей формуле:

,

в которой:

ƒ - коэффициент трения конической части между муфтой и фланцем:

N - осевая сила, генерируемая на муфте посредством ввинчивания демонтажного винта:

R - радиус конуса в его самой широкой части от оси вращения муфты;

r - радиус конуса в его самой узкой части от оси вращения муфты;

α - угол наклона конуса.

Таким образом, угол α наклона конуса определяется так, что ограничительный крутящий момент проскальзывания между коническими частями больше, чем крутящий момент трения, вносимый во время ввинчивания демонтажного винта в муфту 10.

Угол α наклона конуса в преимущественном варианте находится между 10° и 60°. В соответствии с одним вариантом осуществления изобретения, дающим конкретную выгоду, выбранный угол наклона близок к 45°.

Вместе с тем, следует проверять, является ли выбранный угол α наклона конуса таким, что удовлетворяет ограничениям, накладываемым на встраивание в турбомашину. Таким образом, приходится удовлетворять некоторым размерным ограничениям, а в частности - минимальному расстоянию между фрезеруемыми отверстиями 111 относительно периферийного конца фланца 110, обозначенного как вынесенный размер b на фиг.2, и минимальной толщине материала в прямой части отверстия 111, необходимой, чтобы выдержать силы, прикладываемые со стороны муфты, и обозначенной вынесенным размером a фиг.2.

Например, минимальное расстояние отверстия 111 от конца фланца 110 в типичном случае составляет порядка 2-5 мм при минимальном значении 1 мм, толщина фланца в прямой части 111 равна, по меньшей мере, 1 мм, а предпочтительно составляет более 2 мм.

На фиг.3 изображен другой вариант осуществления демонтажной муфты 210, соответствующей изобретению. В этом возможном варианте осуществления, поверхность контакта получается за счет грибообразной формы головки 211 муфты, которая имеет одну часть, приблизительно перпендикулярную продольной оси муфты и оканчивающуюся окружным буртиком со снятой фаской в его нижней части, имеющей угол α наклона, что приводит к образованию фрикционного конуса, подобного тому, который описан в первом варианте осуществления.

Очевидно, что, фрезерование фланца 110 адаптировано к его назначению, а форма фланца является дополняющей по отношению к форме головки 211 муфты 210.

Реферат

Изобретение относится к демонтажной муфте (10, 210) для демонтажа двух деталей, являющихся телами вращения, собранных посредством посадки с натягом. Муфта содержит головку (11, 211) с конической частью, тело (12, 212) цилиндрической формы, внутренняя часть которого имеет винтовую резьбу, выполненную с возможностью обеспечения ввинчивания демонтажного винта, причем коническая часть головки (11, 211) демонтажной муфты (10, 210) образует фрикционное средство, выполненное с возможностью контакта с одной из деталей, являющихся телами вращения, причем размеры фрикционного средства определяют предельный момент проскальзывания, превышающий момент трения, создаваемый на винтовой резьбе муфты при ввинчивании демонтажного винта, а угол наклона конической части головки относительно продольной оси демонтажной муфты равен 45°. Технический результат заключается в исключении операции наваривания муфты на фланец для исключения деформации тонкого фланца, а также в возможности демонтажа частей, соединенных посредством горячей посадки и требующих большой силы извлечения при демонтаже. 2 н. и 2 з.п. ф-лы, 3 ил.

Комментарии