Способ изготовления полой лопатки, вершина которой имеет форму ванночки, а также способ ремонта такой лопатки - RU2410226C2

Код документа: RU2410226C2

Чертежи

Описание

Изобретение относится к способу изготовления полой лопатки, вершина которой имеет форму ванночки, способу ремонта такой лопатки, а также к лопатке, изготовленной одним из этих способов.

Некоторые лопатки турбореактивных двигателей являются полыми и имеют вершину в форме ванночки, т.е. стенки которой образуют чашеобразное углубление с дном. Такие лопатки изготовляются методом литья. В соответствии с применяемыми в настоящее время способами производства, внутри пресс-формы размещается сердечник, подвешиваемый на двух платиновых проволоках; затем в пресс-форму заливается металл, который обтекает сердечник, образуя тем самым стенки лопатки и ее вершину, имеющую форму ванночки. После этого сердечник удаляется, например, путем его растворения.

В связи с тем что сердечник подвешивается на двух платиновых проволоках, в дне ванночки образуются отверстия, которые необходимо заделать, например, путем запаивания в них пробок, имеющих форму усеченного конуса, что в целом усложняет процесс производства. Более того, такая пайка может быть выполнена некачественно и привести к образованию дефектов ванночки. Что касается проблем, возникающих в процессе пайки, то иногда представляется необходимым производить несколько циклов пайки, они выполняются при температуре 1200°С и приводят к увеличению кристаллической составляющей (так называемой «гаммы-прим») в сплаве, из которого изготовлена лопатка, что сокращает срок ее эксплуатации. Кроме того, поскольку сердечник подвешивается на проволоках, не удается удовлетворительно установить его положение, и в связи с этим существует опасность, что толщина боковых стенок лопатки, а также дна ванночки не будет соответствовать предъявляемым требованиям. Ввиду этого необходимо предусматривать значительные допуски при производстве.

Задача настоящего изобретения состоит в устранении этих недостатков.

Поставленная задача решается способом изготовления металлической полой лопатки, содержащей, по меньшей мере, одну боковую стенку и вершину, имеющую форму ванночки, отличающимся тем, что:

а) методом литья изготавливают лопатку, имеющую по меньшей мере одну боковую стенку и открытую вершину;

б) из слоистого материала изготавливают накладку, содержащую по меньшей мере металл, используемый для изготовления лопатки, и металл, используемый для производства пайки;

в) напаивают накладку на вершину боковой стенки лопатки путем напрессовывания накладки на лопатку;

г) в накладке изготавливают ванночку, содержащую по меньшей мере дно и по меньшей мере борт.

Благодаря данному изобретению при изготовлении лопатки с открытой вершиной сердечник в процессе литья может удерживаться сверху при помощи любых средств, которые позволяет использовать данное изобретение. Это дает возможность добиться большой точности при установке сердечника, а также при обеспечении толщины стенок лопатки. В случае если в дне ванночки отсутствуют впаянные пробки, то лопатка не подвергается процессу пайки, соответственно, устраняются все связанные с этим сложности, а также увеличивается срок эксплуатации лопатки.

Данное изобретение обладает и другим важным преимуществом. Стенки лопатки, как правило, содержат отверстия для охлаждения, которые образуются во время изготовления стенок лопаток путем их просверливания при помощи лазера. Обеспечение защиты лопатки в процессе сверления с использованием имевшегося ранее опыта носило сложный характер, так как имелись сложности в достижении внутренней части лопатки ввиду наличия ванночки, образуемой в процессе литья. Изобретение позволяет выполнить работы по просверливанию отверстий перед напаиванием накладки, изготовленной из слоистого материала, при этом внутренняя часть лопатки остается легко доступной для размещения в ней, например, предохранительной пластины. Кроме того, внутренняя часть лопатки доступна для обработки и чистки ее внутренних стенок.

Как правило, перед этапом в) производится шлифовка вершины стенки лопатки.

Таким образом, предварительная обработка вершины стенок позволяет осуществлять напаивание слоистого материала на вышеназванную вершину на строго заданной высоте, что обеспечивает достаточную степень точности регулировки положения внутренней поверхности дна ванночки; при этом ее внешняя поверхность будет изготавливаться обычным способом, которым можно управлять.

Описываемый ниже способ в полной мере может быть использован и при ремонте. В связи с этим изобретение также относится и к способу ремонта вершины полой металлической лопатки, содержащей по меньшей мере одну боковую стенку и вершину, имеющую форму ванночки, которая в свою очередь включает в себя по меньшей мере дно и по меньшей мере один борт, отличающемуся тем, что включает в себя этапы описанного ниже способа производства, в котором этап а) заменен следующим этапом:

а') вершина лопатки срезается на уровне дна ее ванночки таким образом, чтобы получить лопатку, содержащую, по меньшей мере, одну боковую сторону, а также открытую вершину.

Наконец, изобретение относится к изготавливаемой при помощи одного из вышеописанных способов полой металлической лопатке, содержащей по меньшей мере одну боковую стенку, имеющую форму ванночки, которая имеет по меньшей мере дно и по меньшей мере один борт.

Изобретение станет более понятным благодаря нижеследующему описанию формы наиболее предпочтительной реализации способов, а также лопатки согласно изобретению с приложением чертежей, на которых:

- фиг.1 изображает схематический вид в изометрии полой лопатки, изготавливаемой в соответствии с предлагаемым в изобретении способом ее производства;

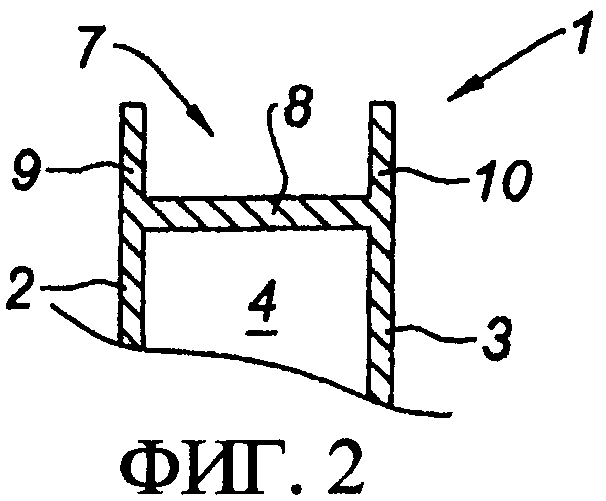

- фиг.2 - вид в разрезе лопатки, изображенной на фиг.1;

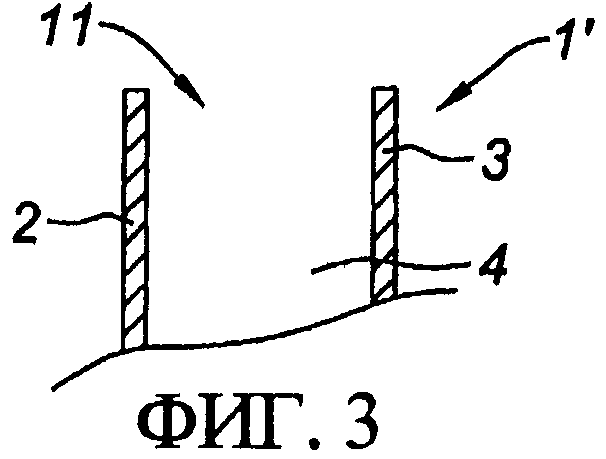

- фиг.3 - схематический вид в разрезе вершины открытой лопатки на этапе а) изготовления согласно изобретению;

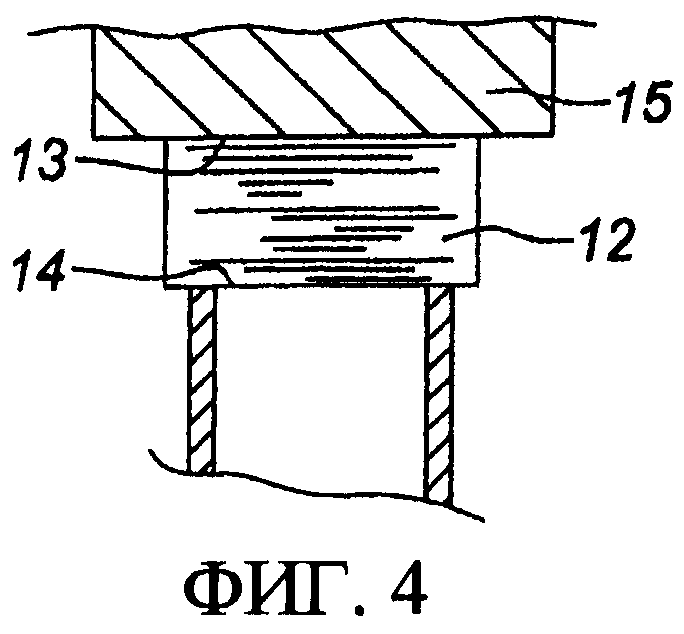

- на фиг.4 изображен схематический вид в разрезе лопатки на этапе в) изготовления согласно изобретению.

Как показано на фиг.1 и 2, предлагаемый в изобретении способ изготовления лопатки направлен на создание лопатки 1, а именно съемной лопатки 1 турбореактивного двигателя. Под понятиями «внутренний» и «внешний» принято понимать внутреннюю и внешнюю стороны относительно оси турбореактивного двигателя, в котором предусматривается радиальная установка лопатки. Лопатка 1 представляет собой полую лопатку, содержащую с внутренней стороны часть ножки (в данном случае не показана), от которой поднимаются две боковые стенки 2 и 3, имеющие внутренний и внешний выгибы и образующие между собой полость 4. Полость 4 применяется для охлаждения лопатки 1 и может содержать элементы, например остроконечный клин или охлаждающие ребра, которые используются в этих целях. В данном случае лопатка 1 представлена двумя стенками 2 и 3, но она может также содержать другие перегородки, между которыми образуется множество полостей.

Лопатка 1 (с внешней стороны) имеет вершину в форме ванночки 7. Эта ванночка 7 содержит основание дна 8, располагающееся перпендикулярно боковым стенкам 2 и 3 и закрывающее полностью или частично образуемое между ними отверстие. От основания дна 8 вверх поднимаются две стенки, образуя борта 9 и 10, которые таким же образом, как это было описано ранее, объединяются в переднюю 5 и заднюю 6 кромки лопатки 1. В данном случае борта 9 и 10 являются продолжением боковых стенок 2 и 3 лопатки 1 и имеют одинаковую с ними толщину.

Далее дается описание предлагаемого в изобретении способа изготовления лопатки 1.

Как это показано на фиг.3, сначала изготавливается полая лопатка 1', содержащая часть ножки (не показана), от которой поднимаются две боковые стенки 2 и 3, и имеющая открытую вершину 11. Другими словами, боковые стенки 2 и 3 образуют полость 4, которая открыта на уровне ее внешних краев. Лопатка 1 изготавливается путем литья, металл заливается в пресс-форму, в которой в подвешенном положении находится керамический сердечник; при этом металл, обтекая сердечник и стекая вдоль стенок пресс-формы, формирует стенки 2 и 3 лопатки 1'. Вершина 11 лопатки 1' имеет открытую форму, в связи с чем легко удерживать сердечник при помощи жестких механических приспособлений, возможно, громоздких, в этом отверстии в целях обеспечения в течение всего процесса изготовления точного и стабильного расположения сердечника в пресс-форме. При этом достигается более высокая точность, чем при использовании существующих технологий, в которых сердечник подвешивается при помощи проволоки, что представляет опасность возникновения колебаний. Более того, сердечник может быть легко удален по завершении процесса литья с открытой стороны лопатки 1'.

Изобретение относится, в частности, к лопатке 1', изготавливаемой из сплава на базе никеля, имеющего обозначение AM1. Данный сплав имеет следующий состав в весовых процентах: Со 6,0-7,0%; Cr 7,0-8,0%; Мо 1,8-2,2%; W 5,0-6,0%; Та 7,5-8,5%; Al 5,1-5,5%; Ti 1,0-1,4%; Nb, Mn, Si - менее 0,05% каждый; С, В, Сu, Р, S, Mg, Sn, Zr - менее 0,01% каждый; Hf, Fe - менее 0,2% каждый; Ni - дополняет до 100%.

В результате создается лопатка 1', которая с внутренней стороны содержит часть ножки, а с внешней стороны, которая является открытой, - две боковые стенки, вытянутые в направлении вершины 11.

Имеется возможность просверлить в стенках 2, 3 отверстия охлаждения для вывода охлаждающего воздуха. Эти отверстия, как правило, выполняют при помощи лазера. Поскольку вершина 11 лопатки 1' является открытой, не представляется сложным установить предохранительные пластинки внутри лопатки 1 в целях предотвращения дальнейшего распространения лазерного пучка, прошедшего стенку 2, 3 лопатки 1'.

Кроме того, представляется возможным обрабатывать или производить чистку внутренней части открытой лопатки 1'.

Боковые стенки 2, 3 лопатки в результате обработки шлифуются, т.е. они срезаются и шлифуются до тех пор, пока не будет обеспечена заданная высота - высота, на которую должна подниматься внутренняя стенка дна 8 ванночки 7. Достигаемый в процессе обработки уровень шлифования дает высокую точность обработки. Необходимость шлифования отсутствует, если процесс литья позволяет изготавливать с большой точностью стенки 2, 3.

Как это показано на фиг.4, дополнительно изготавливается накладка 12, выполняемая из слоистого материала. Такая накладка 12 включает в себя различные слои смешанных материалов, относительная концентрация базовых материалов которых варьируется на различных уровнях толщины накладки 12. В данном конкретном случае накладка содержит сплав AM1 и материал пайки, например, на базе никеля, хрома или бора. Поверхность 13 накладки содержит концентрацию AM1, равную 100%, противоположная сторона 14 - концентрацию материала пайки, равную 100%. Между этими поверхностями 13 и 14 концентрации, соответственно, уменьшаются и увеличиваются в зависимости от материала и составляют 100% с одной стороны и 0% - с другой. Эти крайние уровни концентрации могли и не быть равными 100% и 0%, но, как правило, накладка 12 содержит поверхность, имеющую явно выраженную концентрацию одного материала, и противоположную сторону с ярко выраженной концентрацией другого материала; при этом изменение уровня концентрации между двумя поверхностями может происходить линейно или не линейно. Обычно накладка 12 изготавливается путем разбрызгивания порошка на стальную подставку; при этом концентрация порошка (из материала AM1 или материала пайки) изменяется в зависимости от заданной толщины детали. Поскольку эти слоистые материалы хорошо известны специалистам, ранее не приводилось детальное описание способа ее изготовления. Накладка из слоистого материала 12 могла быть изготовлена ранее, во время или после изготовления открытой лопатки 1'; при этом ее изготовление носило самостоятельный характер.

Накладка 12, изготовленная из слоистого материала, имеет толщину, по меньшей мере, равную высоте дна 8 и боков 9, 10 ванночки 7 лопатки 1, которую планируется создать. Размеры сечения, перпендикулярного направлению толщины, несколько больше, чем сечения открытой лопатки 1' на уровне ее вершины 11 и соответствуют несколько увеличенным формам и размерам ванночки 7. Разрезание накладки 12 предпочтительно выполнять при помощи водяной струи способом, который хорошо известен специалистам, с целью избежать создания зон деформации в накладке 12.

Таким образом, наступает следующий этап изготовления лопатки 1, а именно припаивания накладки 12 к открытой лопатке 1'. С этой целью накладка 12 своей стороной 14, имеющей 100% концентрацию материала пайки, накладывается на вершину 11 открытой лопатки 1'. В другую поверхность 13 упирается силовой цилиндр 15; при этом лопатка 1' удерживается, например, на рабочем столе пресса своим внутренним краем. Узел размещается в печи (в данном случае при температуре 1100°С) в условиях вакуума или нейтральной атмосферы. Выбор температуры осуществляется в зависимости от материала, из которого изготавливается лопатка 1'. В этом контексте сплав AM1 обладает наиболее подходящей для температуры 1100°С внутренней структурой (данная внутренняя структура подвержена наиболее значительным разрушительным процессам после достижения температуры 1200°С). Выбор такой температуры объясняется стремлением не допустить сокращения срока эксплуатации лопатки 1'. В связи с этим накладка 12 в течение четырех часов подвергается процессу сжатия. Происходит «самоприпаивание» накладки 12 к стенкам 2 и 3 лопатки 1', материал припаивания, содержащийся в накладке 12, припаивается к вершине стенок 2 и 3. В действительности, в зависимости от температуры и давления между накладкой 12 и стенками 2 и 3 лопатки происходит явление межметаллической диффузии; при этом процесс диффузии, усиливающийся под воздействием давления, приводит к припаиванию элементов детали. Используемое в данном примере давление - 15 бар. В рассматриваемом случае с боковой стороны пластинки 12, на высоте, соответствующей требуемой высоте ванночки 7, предусматривается наличие графитовых ограничителей с целью не допустить раскола пластинки и (или) лопатки 1' в результате сильного давления.

После припаивания накладки 12 к лопатке 1' выполняются операции по изготовлению ванночки 7 в накладке 12; иногда принято говорить, что происходит «продавливание» ванночки 7. С этой целью накладка 12 (с ее внешней стороны, т.е. со стороны поверхности 13, содержащей 100% сплава AM1) подвергается электроэрозионной обработке с целью формирования ванночки 7. Эта обработка осуществляется до тех пор, пока внешняя поверхность основания дна 8 ванночки 7 будет иметь необходимую высоту, а внутренние поверхности лопатки 1, а также бортов 9 и 10 ванночки 7 будут иметь соответствующую форму. Такая электроэрозионная обработка очень хорошо управляется и позволяет обеспечить высокую точность при изготовления ванночки 7. Внутренняя поверхность основания дна 8 располагается на большой высоте, поскольку оно припаивалось на уровне вершины боковых стенок 2 и 3 открытой лопатки Г, отшлифованных на нужной высоте, с учетом возможных деформаций, которые могут возникнуть в процессе припаивания.

Затем приступают к обработке поверхности бортов 9 и 10, расположенных с внешней стороны лопатки 1, с целью придания им заданной толщины, т.е. получения такой обработки, при которой внешняя поверхность бортов 9 и 10 являлась бы продолжением внешней поверхности боковых стенок 2 и 3.

Представляется возможным просверливать отверстия для охлаждения в основании 8 ванночки 7 с использованием существующих технологий.

И наконец, обработка вершины бортов 9 и 10 осуществляется для того, чтобы они располагались на нужной высоте. Таким образом, получается лопатка 1, изображенная на фиг.1 и 2.

Срок эксплуатации лопатки, не подвергавшейся операциям припаивания при температуре 1200°С, как это имело место в случае применения существующих технологий, увеличивается. Обеспечивается высококачественная регулировка толщины различных стенок 2, 3, 8, 9 и 10.

Способ, который был описан выше, может применяться и при ремонте вершины лопатки 1. Используя такой способ ремонта, когда, например, возникает необходимость изменить форму вершины поврежденной лопатки, осуществляется срезание вершины лопатки 1 с целью получить открытую лопатку 1', аналогичную изображенной на фиг.3; при этом высота вершин стенок 2 и 3 приводится в соответствие с таким положением, которое хотят придать дну 8 ванночки 7. После изготовления такой открытой лопатки 1' процесс изготовления вершины ванночки 7 абсолютно идентичен способу, который был описан выше.

Можно отметить и другое преимущество. В частности, в процессе припаивания накладки 12 к вершине открытой лопатки 1' может образовываться закраина в зоне выполнения пайки. Такая закраина, находящаяся внутри лопатки, не оказывает влияния в ходе ее эксплуатации и может сохраняться в таком состоянии, в каком она присутствует. Закраина, расположенная на внешней стороне лопатки, в последующем может быть обработана в процессе шлифовки внешних поверхностей бортов ванночки. В то же время такая закраина (до ее обработки) может представлять определенный интерес, поскольку она свидетельствует о том, что припаивание было произведено.

Представленная ранее накладка, изготовленная из слоистого материала, содержит только сплав AM1 и материал припаивания. Другим преимуществом применения слоистого материала является большая свобода выбора материалов. Так, представляется возможным дополнительно использовать материалы, которые позволяют придать дополнительные свойства ванночке. Например, можно предусмотреть применение с внешней стороны материалов покрытия, которые предотвратили бы трение лопатки о защитный кожух при его наличии.

Реферат

Изобретения касаются изготовления полой лопатки турбореактивного двигателя, содержащей по меньшей мере одну боковую стенку и вершину в форме ванночки. На этапе а) изготовления методом литья получают полую лопатку, которая имеет по меньшей мере одну боковую стенку и открытую вершину. На этапе б) изготавливают накладку из слоистого материала. Указанный материал содержит по меньшей мере металл, используемый для изготовления полой лопатки, и металл для пайки. На этапе в) накладку припаивают к открытой вершине полой лопатки с приложением давления к накладке. На этапе г) в накладке изготавливают ванночку, имеющую по меньшей мере дно и по меньшей мере борт. В соответствии со вторым вариантом изготовления на этапе а) получают полую лопатку путем срезания у поврежденной металлической полой лопатки вершины на уровне дна ванночки. В результате обеспечивается повышение качества полученных изделий и увеличение срока их эксплуатации. 2 н. и 5 з.п. ф-лы, 4 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ изготовления полых металлических объектов

Комментарии