Половолоконный картридж, его компоненты и способ их изготовления - RU2641127C2

Код документа: RU2641127C2

Чертежи

Описание

Перекрестная ссылка на родственную заявку

Настоящая заявка испрашивает приоритет предварительной заявки на патент США №61/579,623, поданной 22 декабря 2011 года, полное содержание которой включено в настоящий документ путем ссылки.

Область техники

Настоящее изобретение относится к способу изготовления и сборки половолоконных модулей.

Уровень техники

Половолоконные фильтры, стенки которых могут быть пористыми и полупроницаемыми, обладают превосходной фильтрующей способностью и свойствами, которые могут быть применены во многих областях. Полые волокна широко используют при очистке воды, отделении заданных составных компонентов от биологических жидкостей, диализе, обратном осмосе, газовом разделении, в устройствах культивирования клеток, а также во многих других процессах. Несмотря на многообразие применений, фильтрующие устройства на основе полых волокон имеют общую конструкцию и режим работы. Фильтрующий блок представляет собой половолоконный модуль. Конструкция половолоконных модулей может немного отличаться в зависимости от области применения, тем не менее, в целом половолоконные модули имеют общую конструкцию и способ сборки.

Как правило, отдельные полые волокна объединяют в «пучок» (также известный как «кластер»), в котором волокна опционально могут удерживаться посредством оплетки, например, сеточной оплетки. Затем пучок дополнительно помещают в защитный корпус или оболочку, которые, как правило, имеют трубчатую форму. Полые волокна внутри оболочки обычно проходят по всей ее длине, причем на каждом конце указанной оболочки волокна залиты полимерным или другим материалом. Таким образом, полые волокна могут быть заделаны в полимерный материал при его полимеризации и застывании. При этом, застывший заливочный материал, который может быть любой толщины, но, как правило, составляющей 5-10% от длины оболочки, образует твердую торцевую крышку, герметизированную крышку или «стенку» на каждом конце оболочки. Такой процесс изготовления приводит к образованию камеры между внутренними стенками оболочки и внешними стенками полых волокон, и между герметизированными торцевыми крышками.

Поскольку во время заливки концы полых волокон могут закупориться, применяют известные способы, которые позволяют либо защитить концы полых волокон от закупоривания при заливке, либо обнажить такие концы уже после заливки. Таким образом, по всей длине полых волокон сохраняется непрерывный проточный канал, проходящий, в том числе, через полимерный заливочный материал. Задача настоящего изобретения заключается не только в обеспечении непрерывного проточного канала по всей длине полых волокон, но также в формировании камеры - камеры для пермеата - внутри оболочки для хранения или приема текучих сред, вытекающих из стенок волокон. Такой узел известен как половолоконный картридж.

Как правило, на концах оболочки или половолоконного картриджа предусмотрены переходники, которые направляют подлежащую фильтрации текучую среду или ретентат в полые волокна с одного конца и перемещают такую текучую среду, вытекающую из полых волокон, с другого конца половолоконного картриджа. На оболочке могут быть предусмотрены дополнительные переходники, обеспечивающие канал, проходящий от указанной камеры для пермеата и предназначенный для сбора указанного пермеата.

Как видно из обобщенной конструкции, наличие как впускного, так и выпускного отверстий для прохождения ретентата, а также средства для сбора отфильтрованного материала, означает, что указанный половолоконный модуль обеспечивает эффективный фильтрующий блок. В указанном половолоконном модуле ретентат направленно перемещается в полупроницаемые полые волокна, создавая, тем самым, линейный поток через волокна. Более высокое давление внутри волокон относительно давления внутри фильтрующей камеры создает второй поток, проходящий через пористые стенки полых волокон перпендикулярно направлению первого потока текучей среды или ретентата. Фракция текучей среды, проходящая через мембрану, может быть фракционирована или отфильтрована с учетом свойств мембраны, таких как размер пор мембраны, причем частицы, размер которых превышает размер пор мембраны, задерживаются мембраной, а частицы, размер которых меньше размера пор мембраны, проходят через мембрану в камеру для пермеата. Такой процесс фильтрации известен как фильтрация в перекрестном потоке или фильтрация в тангенциальном потоке, причем указанный процесс широко распространен и, в целом, хорошо изучен. Таким образом, жидкость, отфильтрованная через половолоконную мембрану, попадает в камеру для пермеата, где она может быть накоплена.

Половолоконный картридж не содержит переходников для направления потока ретентата, поступающего в полые волокна и вытекающего из полых волокон. Однако, стенка оболочки картриджа может быть выполнена проницаемой с тем, чтобы обеспечить неограниченный поток пермеата. Кроме того, картридж может быть преобразован в половолоконный модуль путем его установки в отдельный корпус модуля, который содержит указанные переходники для направления поступающего и вытекающего потока ретентата. Однако, очевидно, что при создании такого половолоконного модуля, необходимо обеспечить разделение между камерой для ретентата (группа внутренних люменов волокон) и камерой для пермеата (или фильтрата), причем такое разделение легко можно осуществить с помощью уплотнительных прокладок, уплотнительных колец или других широко известных средств, ограничивающих по окружности концы картриджа и герметизирующих зазор между указанными концами и корпусом модуля. Дополнительно, корпус модуля также содержит отверстие для приема фильтрата, выходящего из полых волокон, причем поры в оболочке половолоконного картриджа позволяют такому фильтрату протекать через стенку оболочки картриджа в указанные отверстия. В силу их схожести, для ссылки на признаки, характеризующие как половолоконный картридж, так и половолоконный модуль, используется термин «половолоконный картридж/модуль».

Многообразие половолоконных модулей можно существенно расширить за счет выбора материала полых волокон, внешнего вида половолоконного модуля, регулирования химических и физических свойств волокон, управления процессом фильтрации путем контролирования потока сквозь и поперек волокна, а также посредством других действий.

Половолоконный модуль также может обеспечить отличную платформу для масштабирования с увеличением. Путем увеличения числа волокон в половолоконном картридже можно обеспечить масштабирование с увеличением по объему. Большие фильтры с плотно упакованными волокнами могут обеспечить значительные преимущества, включая очевидное увеличение площади поверхности мембраны,, причем указанное увеличение составляет до третьей степени радиуса половолоконного картриджа. Для сравнения, простое добавление большего числа половолоконных модулей в коллектор с такими модулями обеспечивает лишь линейное увеличение площади поверхности. Кроме того, один большой фильтр может значительно снизить площадь, занимаемую фильтрующей системой, снижая при этом сложность фильтрующего коллектора. Сложность коллектора с его взаимодействующими трубопроводами, трубками, клапанами и контрольными приборами, существенно усложняет очистку, стерилизацию и проверку процесса, задействующего такую сложную систему. В некоторых отраслях, в том числе в фармацевтической, пищевой, химической отраслях, водохозяйственном комплексе, при очистке сточных вод и т.д., указанные проблемы являются критическими. Кроме того, при масштабировании процесса с увеличением путем перехода от процесса меньшего масштаба, содержащего единственный половолоконный модуль, к системам большего масштаба, содержащим несколько модулей, может произойти усложнение процесса до критического уровня.

Крупные фильтры требуются во многих областях, прежде всего для обработки большого объема текучих сред, для фильтрации сложных смесей и для повышения скорости фильтрации. Тем не менее, несмотря на потребность в больших половолоконных модулях, а также преимущества их использования, такие модули не являются общедоступными. Это может быть обусловлено техническими конструкционными ограничениями таких больших фильтров. Хотя обычные способы изготовления позволяют получить надежные половолоконные модули «от малого до среднего» масштаба, <10 м2 (с волокнами длиной 60 см и внутренним диаметром 1 мм), большие фильтры, изготавливаемые с использованием указанных способов, являются ненадежными и дорогостоящими, причем большой масштаб может составлять >10 м2 (с волокнами длиной 60 см и внутренним диаметром 1 мм). В частности, для половолоконного модуля (с аналогичными параметрами) с площадью поверхности мембраны >20 м2 сложности возрастают, причем чем больше фильтр, тем значительнее такие сложности. Таким образом, необходимо разработать способ изготовления большого половолоконного модуля, позволяющий устранить или минимизировать недостатки, присущие существующим способам изготовления половолоконного модуля. При этом можно увеличить площадь поверхности с использованием более узких и/или длинных волокон, хотя такие дополнительные возможности могут быть нежелательны во многих областях применения. Факторы, связанные с ограничениями при создании больших фильтров, включают в себя, например, следующие факторы.

Заливочный материал. Заливочный материал, используемый для заделывания полых волокон на каждом конце половолоконного картриджа, является распространенным источником потенциальных проблем, которые по мере увеличения диаметра половолоконного картриджа становятся все более серьезными. Например, заливочные материалы, в том числе эпоксидные смолы и полиуретан, после отверждения немного дают усадку. Степень усадки сильно зависит от выбранного материала, в частности от воздействия на него тепла, влаги, химических веществ, радиации и т.д., а также от реакции на указанные воздействия, причем такая усадка или изменение в форме могут быть весьма небольшими и незначительными при создании половолоконного модуля малого диаметра, но они становятся очень существенными с увеличением диаметра залитой области. При этом следует отметить, что общая усадка зависит от коэффициента усадки материала, умноженного на длину или диаметр залитой области. Специалисту очевидно, что такая усадка может повлиять на наибольший наружный диаметр залитой области. Это может привести к структурным повреждениям, таким как растрескивание залитой области и/или воздействие на нее таким образом, что она дает усадку внутрь, в направлении центра округлой залитой области или вдоль границ напряжений. Такие повреждения можно, в частности, наблюдать, когда заливочное вещество и торцевая крышка оболочки половолоконного картриджа изготовлены из различных материалов, каждый из которых имеет различные свойства расширения и усадки (например, коэффициенты теплового расширения), причем предпочтительно, чтобы торцевая крышка оболочки и сама оболочка имели одинаковые коэффициенты теплового расширения. Например, в случае, когда торцевая крышка оболочки изготовлена из полисульфона, а заливочный материал представляет собой эпоксидную смолу, соединение между полисульфоном и эпоксидной смолой может по-разному испытывать влияние тепловой обработки, как, например, в случае проведения тепловой стерилизации половолоконного картриджа/модуля в автоклаве. Часто отмечают, что эпоксидная смола, усадка которой больше, чем у полисульфона, «отрывается» от полисульфона, образуя при этом проход между камерой с фильтратом и камерой с ретентатом, тем самым, создавая угрозу для целостности половолоконного картриджа/модуля и делая половолоконный картридж/модуль бесполезным. Такое иногда происходит с половолоконными картриджами/модулями диаметром около 10,16 см (4 дюйма) и часто - с половолоконными картриджами/модулями диаметром 15,24 см (6 дюймов).

Аналогично, при использовании двух различных материалов с разными коэффициентами расширения проблематичным становится создание надежного соединения между двумя материалами, особенно после воздействия тепла. Оба материала расширяются и дают усадку по-разному, создавая напряжения в соединении между ними. Для поддержания стабильности соединения можно выбрать материалы с одинаковыми коэффициентами расширения и использовать методы, позволяющие повысить качество соединения между двумя материалами. Тем не менее, с увеличением диаметра половолоконного картриджа контролировать стабильность указанного соединения становится труднее. Таким образом, необходимо создать половолоконный картридж или половолоконный модуль, в котором такая несовместимость различных материалов, входящих в конструкцию, будет сведена к минимуму или устранена.

Плотность упаковки. Способы упаковки отдельных волокон или пучков волокон внутри половолоконного картриджа оказывают существенное влияние на количество волокон, которые могут быть упакованы в заданном объеме. Способ упаковки может также оказывать огромное влияние на эффективность фильтрации и равномерность образования фильтрата. Плотный, случайным образом упакованный пучок волокон обеспечивает более высокую скорость фильтрации в волокнах, расположенных на краю пучка, чем в волокнах, расположенных во внутренних границах пучка, в частности плотно упакованного пучка, в котором из-за промежуточных волокон может возникать значительное сопротивление потоку фильтрата. В большом половолоконном модуле или половолоконном картридже, такие ограничения могут привести к снижению скорости эффективной фильтрации и снижению фильтрующей способности, что, в свою очередь, может привести к снижению способности эффективного масштабирования с увеличением. Таким образом, необходимо упаковывать отдельные волокна или пучки волокон в структуру(ы), которая(ые) обеспечивает(ют) максимальную плотность упаковки волокон и минимальные потенциальные препятствия потоку фильтрата. Другие преимущества структур с управляемой упаковкой волокон будут описаны ниже.

Конструктивные особенности. С увеличением размера половолоконного модуля ожидается пропорциональное увеличение сил напряжений, воздействующих на модуль. Можно ожидать, что увеличение напряжения основано на следующем. Вес. Вес модуля может усложнить его обслуживание. Увеличенный вес модуля может вызвать его собственную деформацию, особенно при нагреве во время стерилизации в автоклаве. Сборка. Сборка частей, их пригонка и соединение больших поверхностей может увеличивать вероятность повреждения; опять же, этому может способствовать нагрев.

Обработка. Скорость потока через большой половолоконный модуль может быть очень высокой и возникать при высоких давлениях. С учетом большой площади поверхности залитых концов волокон, они могут подвергаться значительным давлениям, что потенциально может привести к разрушению указанных залитых концов. При изготовлении больших фильтров, для минимизации эффекта деформации от давления целесообразно упрочнять такие залитые концы, как будет описано ниже.

Целостность. Чем больше половолоконный модуль и чем больше полых волокон упаковано внутри указанного модуля, тем больше вероятность того, что волокно может быть повреждено или разрушено при эксплуатации. Потеря целостности даже в одном волокне может сделать половолоконный модуль бесполезным. Разрыв в полом волокне вызовет поступление загрязненного потока из потока ретентата в поток фильтрата. Потенциальный риск потери целостности из-за такого незначительного дефекта также является важной причиной, препятствующей изготовлению таких больших фильтров. Половолоконный модуль, изготовленный с использованием современных способов, может быть полностью собран до того, как выяснится, что целостность такого половолоконного модуля нарушена, причем в таком случае половолоконный модуль должен быть забракован. Это, в дополнение к другим потенциальным опасностям при изготовлении больших половолоконных модулей с использованием современных способов, препятствует изготовлению таких фильтров и приводит к существенному увеличению стоимости производства. Предложенный в настоящем изобретении способ минимизирует или устраняет многие потенциальные риски, связанные с изготовлением больших половолоконных картриджей/модулей. В рамках настоящего изобретения раскрыты способы сборки половолоконного фильтра, причем указанная сборка не ограничена приведенными в качестве примера конкретными вариантами половолоконных картриджей/модулей.

Санитарные требования при изготовлении. Поскольку многие большие половолоконные картриджи/модули можно использовать в пищевой или медицинской промышленности, половолоконный картридж/модуль должен соответствовать требованиям, принятым в указанных отраслях. Одним из таких требований является соответствие изготавливаемой конструкции санитарно-техническим нормам. В частности, в конструкции не должно быть щелей, мертвых зон или других факторов, которые задерживают загрязняющие вещества, влияют на возможность очистки модуля или влияют на стерилизацию модуля. Например, использование резьбы в конструкции нежелательно. Так как резьба представляет собой антисанитарный элемент, то она не подходит для использования в критически важных областях, требующих конструкции, соответствующей санитарно-техническим нормам. Другим признаком антисанитарной конструкции является наличие мертвых зон, доступ к которым обычным способом отсутствует. Такие застойные зоны, находящиеся внутри половолоконного картриджа/модуля или связанные с половолоконным картриджем/модулем, задерживают загрязняющие вещества и препятствуют их удалению. Результатом этого является пониженная очищающая способность, пониженная способность поддерживать стерильность и усиленный процесс загрязнения. Настоящее изобретение сводит к минимуму антисанитарные факторы и максимизирует полное и однородное проникновение во все части половолоконного картриджа/модуля.

Раскрытие изобретения

Настоящее изобретение относится к половолоконным картриджам, конструкция которых позволяет минимизировать термоиндуцированные напряжения, возникающие при использовании указанных картриджей. Уменьшение термоиндуцированных напряжений обеспечивают за счет использования материалов с одинаковыми коэффициентами расширения, особенно в отношении наружной оболочки картриджа и торцевых крышек оболочки. Объединение волокон внутри картриджа в кластеры обеспечивает дополнительную оптимизацию картриджей, так что обнаружение и исправление дефектов в одном волокне можно выполнить без особого труда. Кластеры можно легко объединить для формирования больших элементов. За счет преимущества, заключающегося в очень высокой плотности упаковки волокон, можно добиться еще большей оптимизации картриджей. Такая высокая плотность обеспечивается за счет формы поперечного сечения кластера, например шестиугольной, которая позволяет укладывать кластеры близко друг к другу.

Если иное не указано, понятие «полые волокна» в рамках настоящей заявке предназначено для обозначения половолоконных фильтров, то есть полых волокон с порами в их наружной стенке. Размер пор зависит от предполагаемого применения половолоконных фильтров.

В первом основном аспекте настоящего изобретения предложен половолоконный фильтрующий картридж, содержащий:

1) множество кластеров полых волокон, причем каждый кластер содержит множество полых волокон, расположенных параллельно друг другу, причем каждый кластер имеет первый конец кластера и второй конец кластера,

2) оболочку корпуса, причем указанная оболочка имеет первый конец и второй конец, причем каждый конец имеет отверстие,

3) первую торцевую крышку оболочки, причем указанная крышка закрывает отверстие в указанном первом конце оболочки корпуса, причем указанная крышка имеет множество отверстий, и

4) вторую торцевую крышку оболочки, причем указанная крышка закрывает отверстие в указанном втором конце оболочки корпуса, причем указанная крышка имеет множество отверстий,

причем указанные кластеры установлены параллельно друг другу внутри указанной оболочки корпуса,

причем каждый кластер имеет участок, вставленный в отверстие, выполненное в указанной первой торцевой крышке оболочки корпуса и закупоренное относительно указанного отверстия посредством заливочного вещества (или закрепляющего вещества),

причем каждый кластер имеет второй участок, вставленный в отверстие, выполненное в указанной второй торцевой крышке оболочки корпуса и закупоренное относительно указанного отверстия посредством заливочного вещества (или закрепляющего вещества);

причем каждый конец оболочки изготовлен из материала, коэффициент теплового расширения которого достаточно близок к коэффициенту теплового расширения заливочного вещества так, что, когда указанный картридж подвержен стерилизации паром или стерилизации в автоклаве, (а) в торцевой крышке оболочки или области, занимаемой заливочным веществом, либо (b) между крышкой и областью, занимаемой заливочным веществом, трещины или отверстия не возникают.

Согласно предпочтительным вариантам осуществления первого основного аспекта, в настоящем изобретении предложен:

картридж, в котором указанная оболочка и указанные торцевые крышки оболочки изготовлены из одинакового материала;

картридж, в котором указанная оболочка корпуса предпочтительно имеет цилиндрическую форму;

картридж, в котором указанная оболочка корпуса имеет квадратную или любую другую форму;

картридж, в котором указанная оболочка корпуса является проницаемой или полупроницаемой;

картридж, в котором форма каждого отверстия, выполненного в торцевой крышке оболочки, выбрана из группы, включающей в себя: шестиугольную, квадратную, прямоугольную, треугольную, многоугольную, круглую и эллиптическую форму;

картридж, в котором указанное отверстие торцевой крышки оболочки имеет шестиугольную форму;

картридж, в котором указанные первая и вторая торцевые крышки механически прикреплены к оболочке корпуса;

картридж, в котором указанные первая и вторая торцевые крышки прикреплены к оболочке корпуса посредством растворителя или связующего вещества;

картридж, содержащий опорный элемент, причем указанный опорный элемент выбран из группы, включающей в себя: стойку и опорную колонку, причем указанная опорная колонка имеет форму, обеспечивающую возможность вмещения кластера внутри указанного картриджа, причем указанная опорная колонка является проницаемой для текучей среды, выходящей из указанного картриджа;

картридж, в котором форма (например, шестиугольная) поперечного сечения кластера полых волокон соответствует форме (например, шестиугольной) поперечного сечения отверстия в торцевой крышке, в которое вставлен указанный кластер;

картридж, в котором расстояние между периметром одного кластера и периметром соседнего к нему кластера находится в диапазоне от 1 до 5 мм, причем указанное расстояние является кратчайшим между периметрами указанных двух кластеров; и/или

картридж, в котором стерилизация в автоклаве осуществлена при следующих условиях: при температуре 123°С, давлении 0,11 Мпа (16 фунтов/кв. дюйм) в течение 45 минут, или стерилизация паром осуществлена при температуре 123°С, давлении 0,14 Мпа (20 фунтов/кв. дюйм), в течение 20 минут.

Во втором основном аспекте настоящего изобретения предложен способ сборки половолоконного фильтрующего картриджа, причем указанный способ содержит этапы, на которых:

1) осуществляют предварительную механическую обработку или формование первой торцевой крышки оболочки и второй торцевой крышки оболочки картриджа,

2) прикрепляют корпус оболочки картриджа к указанной первой торцевой крышке оболочки;

3) прикрепляют корпус оболочки картриджа к указанной второй торцевой крышке оболочки;

4) вставляют каждый из множества кластеров полых волокон через одно из множества отверстий, выполненных в первой торцевой крышке оболочки, далее через корпус оболочки и наружу через соответствующее отверстие, выполненное в указанной второй торцевой крышке оболочки, причем длина каждого кластера соответствует длине корпуса или превышает указанную длину, и

5) герметизируют посредством заливочного вещества или соединяют участок каждого кластера со стенкой отверстия, в которое он был вставлен в первой торцевой крышке оболочки, и со стенкой отверстия, в которое он был вставлен во второй торцевой крышке;

причем каждый конец оболочки изготавливают из материала, коэффициент теплового расширения которого достаточно близок к коэффициенту теплового расширения заливочного вещества так, что, когда указанный картридж подвергают стерилизации паром или стерилизации в автоклаве, (а) в торцевой крышке оболочки или области, занимаемой заливочным веществом, либо (b) между крышкой и областью, занимаемой заливочным веществом, трещины или отверстия не возникают.

Согласно предпочтительным вариантам осуществления второго основного аспекта, в настоящем изобретении предложен:

способ, при котором после заливки кластеров внутри указанных отверстий, излишнюю длину полых волокон, выдающуюся за пределы указанных торцевых крышек оболочки, в случае ее наличия, отрезают;

способ, при котором между указанными торцевыми крышками внутри половолоконного модуля вставляют опорные стойки или колонки;

способ, при котором указанные опорные колонки располагают между кластерами;

способ, при котором кластеры располагают так, что они окружены указанными опорными колонками, которые являются проницаемыми для потока фильтрата, выходящего из указанных кластеров; и/или

способ, при котором стерилизацию в автоклаве осуществляют при следующих условиях: при температуре 123°С, давлении 0,11 МПа (16 фунтов/кв. дюйм), в течение 45 минут, или стерилизацию паром осуществляют при температуре 123°С, давлении 0,14 МПа (20 фунтов/кв. дюйм), в течение 20 минут.

В третьем основном аспекте настоящего изобретения предложена система для сборки множества полых волокон в фиксированный кластер, причем указанная система содержит:

1) источник волокон, причем указанный источник является источником множества полых волокон;

2) перфорированный шаблон для направления и группирования множества полых волокон;

3) фиксирующую камеру, содержащую одно или несколько сопел для распыления или добавления заливочного вещества или закрепляющего вещества на кластер волокон, прошедших через указанный шаблон;

4) формообразующий шаблон или способ придания заливочному веществу заданной формы, например шестиугольной формы, вокруг полых волокон;

5) режущее устройство для отрезания пучка волокон в точке, примерно соответствующей центральной точке вдоль залитой или фиксированной зоны;

6) устройство или механизм для захвата или удаления ведущего кластера из указанной фиксирующей камеры;

7) цанговое устройство для прикрепления к ведомому отрезанному кластеру и продвижения его вперед из указанной фиксирующей камеры на заданное расстояние, причем предусмотрено приводное/отводящее устройство, установленное с возможностью движения вдоль автоматизированной системы ременной передачи для перемещения вперед или отведения назад указанной цанги;

8) повторение этапов 2-7;

причем элементы указанной системы выполнены так, что обеспечена возможность вытягивания волокон из указанного источника волокон через отверстия в шаблоне и далее через фиксирующую камеру, в которой на указанные волокна путем распыления (покрытия или заделывания) попадает заливочное вещество, а также возможность отрезки волокон до требуемой длины.

Согласно предпочтительным вариантам осуществления третьего основного аспекта, в настоящем изобретении предложена:

система, в которой указанный источник волокон содержит намоточные барабаны, на которые намотано полое волокно (трубки); и/или

система, в которой указанный источник волокон содержит экструдер, который выдавливанием формует множество полых волокон.

В четвертом основном аспекте настоящего изобретения предложен способ сборки множества половолоконных фильтров в кластер, причем указанный способ предусматривает использование системы по указанному выше третьему основному аспекту настоящего изобретения, причем указанный способ содержит этапы, на которых: вытягивают полые волокна из источника волокон через отверстия в шаблоне и далее через фиксирующую камеру, в которой на указанные волокна распыляют (покрывают или заделывают в них) заливочное вещество, и затем отрезают указанные волокна до требуемой длины.

Согласно предпочтительным вариантам осуществления четвертого основного аспекта, в настоящем изобретении предложен:

способ, при котором указанные отверстия скомпонованы в виде шестиугольника;

способ, при котором множество непрерывных заготовок полых волокон направляют в указанный шаблон посредством наборов роликов;

способ, при котором в рабочих поверхностях роликов выполняют полукруглые пазы, причем указанные ролики сдвоены так, что они расположены смежно и параллельно друг другу, при этом полые волокна направлены между указанными парами роликов и попадают в указанные пазы роликов с возможностью скольжения по ним;

способ, при котором указанные кластеры фиксируют в заданную структуру посредством предварительно изготовленных элементов;

способ, при котором после того, как на кластер волокон распылили закрепляющее вещество на первом этапе распыления, указанный кластер поворачивают, причем указанный поворот меньше полного оборота на 360 градусов, причем после указанного поворота указанный кластер вновь подвергают распылению на втором этапе распыления; и/или

способ, при котором после того, как одно или несколько распылительных сопел были использованы для распыления закрепляющего вещества на кластер на первом этапе распыления, указанное одно или несколько распылительных сопел поворачивают, причем указанный поворот, который меньше полного оборота на 360 градусов, осуществляют вокруг главной оси кластера, причем после указанного поворота указанный кластер вновь подвергают распылению на втором этапе распыления.

В пятом основном аспекте настоящего изобретения предложен способ изготовления кластера с использованием предварительно изготовленных торцевых крышек, причем указанный способ предусматривает сгибание кластерного линейного элемента для формирования кластерного шестиугольного элемента.

В шестом основном аспекте настоящего изобретения предложен кластер полых волокон, причем указанный кластер содержит множество полых волокон, причем каждое полое волокно имеет участок, прикрепленный к соседним параллельным волокнам в пределах одной зоны на концах каждого кластера или рядом с указанными концами.

Согласно предпочтительным вариантам осуществления шестого основного аспекта, в настоящем изобретении предложен:

кластер, в котором каждое полое волокно кластера прикреплено к соседним параллельным волокнам посредством жидкого закрепляющего вещества;

кластер, в котором каждое полое волокно кластера прикреплено к соседним параллельным волокнам посредством торцевой крышки или предварительно изготовленного элемента;

кластер, в котором предусмотрено семь волокон; и/или

кластер, который частично или полностью заключен в оплетку, которая является проницаемой для потока текучей среды (например, фильтрата).

В седьмом основном аспекте настоящего изобретения предложен комплект кластеров, причем указанный комплект кластеров представляет собой комплект из множества кластеров, так что каждый кластер в указанном комплекте расположен параллельно всем остальным кластерам в комплекте.

В восьмом основном аспекте настоящего изобретение предложен способ изготовления комплекта кластеров, при котором: множество (более одного) кластеров объединяют для образования комплекта кластеров так, что каждый кластер в указанном комплекте параллелен всем остальным кластерам в комплекте.

Согласно предпочтительным вариантам осуществления восьмого основного аспекта, в настоящем изобретении предложен:

способ, содержащий этап, на котором в комплект кластеров объединяют множество отдельных кластеров (единичных кластеров); и/или

способ, содержащий этап, на котором множество комплектов кластеров объединяют в единый комплект кластеров.

В девятом основном аспекте настоящего изобретения предложен способ проверки целостности кластера или комплекта кластеров, причем указанный способ содержит этап, на котором указанный кластер или комплект кластеров подвергают проверке на целостность.

Согласно предпочтительным вариантам осуществления девятого основного аспекта, в настоящем изобретении предложен:

способ, при котором проверку осуществляют вставкой кластера или комплекта кластеров в торцевую крышку картриджа;

способ, при котором комплект кластеров подвергают проверке на целостность; и/или способ, при котором проверку на целостность выбирают из группы, включающей в себя: проверку на появление пузырьков, проверку на перепад давления, воздействие паром, содержащим частицы, и проверку на диффузию.

В десятом основном аспекте настоящего изобретения предложен способ предварительной обработки кластера, причем указанный способ содержит этап, на котором указанный кластер подвергают воздействию таких условий, при которых происходит усадка кластера и/или снятие напряжений в залитой области кластера, причем кластер подвергают воздействию указанных условий перед вставкой кластера в торцевую крышку оболочки.

В одиннадцатом основном аспекте настоящего изобретения предложен прямоугольный модуль, причем указанный модель содержит:

1) кластер, причем указанный кластер имеет первый конец кластера и второй конец кластера (совмещенные с концами оболочки), причем указанный кластер содержит полые волокна, причем указанные полые волокна представляют собой половолоконные фильтры с порами в их стенках, так что текучая среда (ретентат) проходит через внутреннюю часть волокон, при этом часть указанного ретентата выходит через указанные поры, превращаясь в фильтрат,

2) оболочку картриджа, причем указанная оболочка вмещает указанный кластер, при этом она не герметизирует концы указанных полых волокон, причем указанная оболочка картриджа имеет отверстия, обеспечивающие возможность выхода фильтрата через указанную оболочку картриджа, причем указанная оболочка плотно контактирует (непосредственно или через промежуточную уплотнительную прокладку или уплотнение) с кластером, тем самым, предотвращая смешивание фильтрата с ретентатом,

3) корпус, вмещающий в себя указанный картридж, но не герметизирующий концы указанных полых волокон,

4) первый канал внутри указанного корпуса, причем указанный канал имеет отверстие для приема текучей среды (ретентата) извне корпуса, причем указанный первый канал взаимодействует с первым концом кластера так, что обеспечена возможность движения указанного полученного ретентата из указанного первого канала в полые волокна кластера и через указанные полые волокна, при условии, что часть указанного ретентата выходит через поры фильтра в виде фильтрата,

5) второй канал внутри указанного корпуса, причем указанный канал взаимодействует со вторым концом кластера так, что обеспечена возможность прохождения полученного ретентата, прошедшего через полые волокна, в указанный второй канал, причем указанный канал имеет отверстие, обеспечивающее выход ретентата из второго канала и корпуса,

причем первый и второй каналы открыты на противоположных сторонах корпуса,

причем указанный корпус дополнительно содержит один или более проходов, обеспечивающих возможность выхода фильтрата из корпуса или поступления фильтрата в корпус из прохода или проходов соседнего корпуса.

В настоящем описании модули, кластеры, корпус и оболочка картриджа являются прямоугольными, если они имеют прямоугольную форму как на виде сверху, так и на виде с торца. Следует понимать, что квадрат также является прямоугольником.

Кроме того, кластер и картридж предпочтительно выполнены прямоугольными.

Следует понимать, что вышеуказанный одиннадцатый основной аспект в равной степени применим не только к кластеру, но и к комплекту кластеров.

Следует понимать, что существует различие между ретентатом и фильтратом и что функция пор фильтра в равной степени относится ко всем изобретениям, раскрытым в настоящей заявке.

Еще одно изобретение относится к узлу из двух или более прямоугольных модулей, причем указанные модули выровнены так, что каналы соседних модулей находятся в открытом контакте друг с другом, а проходы соседних модулей находятся в открытом контакте друг с другом.

Шестиугольный кластер представляет собой кластер, в котором, как видно в поперечном разрезе, центры волокон на внешнем периметре кластера могут быть соединены посредством прямых линий с образованием шестиугольника.

В другом аспекте настоящего изобретения предложен способ сборки торцевых крышек оболочки и корпуса (например, по типу шпунтового соединения) для образования рамы для размещения кластеров.

В другом аспекте настоящего изобретения предложен способ образования скрутки в кластерах полых волокон для нарушения линейного потока через волокна.

В другом аспекте настоящего изобретения предложен способ изготовления половолоконного картриджа, при котором: кластеры волокон, имеющие удобную форму поперечного сечения (например, шестиугольную), устанавливают через отверстия картриджа, имеющие идентичную форму, причем части кластеров, выдающиеся за пределы картриджа, отрезают.

В еще одном аспекте настоящего изобретение предложен способ изготовления кластера полых волокон, при котором каждое волокно подают с намоточного барабана; причем волокна проходят через шаблон, отверстия которого выполнены так, как требуется для группирования кластеров в поперечном сечении. Альтернативно, волокна могут поступать из экструзионной головки, оснащенной фильерами, скомпонованные заданным образом для группирования волокон в поперечном сечении.

В еще одном аспекте настоящего изобретения предложен способ изготовления кластера полых волокон, при котором складной линейный элемент сгибают в требуемую форму (например, в шестиугольную конфигурацию).

Краткое описание чертежей

На фиг. 1А частично, в аксонометрии показан шестиугольный кластер, состоящий из семи полых волокон.

На фиг. 1В на виде с торца показан шестиугольный кластер с фиг. 1А, а также кластер с фиксированными концами.

На фиг. 1С шестиугольный кластер показан на виде сбоку и в аксонометрии.

На фиг. 2А на виде сбоку показаны круглые пучки волокон с сеточной оплеткой и без сеточной оплетки.

На фиг. 2В представлены различные виды узла «половолоконный картридж-корпус», в котором предусмотрены торцевые крышки оболочки с круглыми приемными гнездами (отверстиями).

На фиг. 2С на виде сверху показана торцевая крышка оболочки с круглыми приемными гнездами (отверстиями).

На фиг. 2D в аксонометрии показана торцевая крышка оболочки с круглыми приемными гнездами (отверстиями).

На фиг. 2Е на виде сбоку показан половолоконный картридж, причем часть наружной поверхности отсутствует на чертеже для наглядности.

На фиг. 2F в увеличенном масштабе, в поперечном разрезе показана часть чертежа с фиг. 2Е.

На фиг. 2G на виде сбоку показан половолоконный картридж, в котором предусмотрены торцевые крышки оболочки с круглыми приемными гнездами (отверстиями) и круглые пучки.

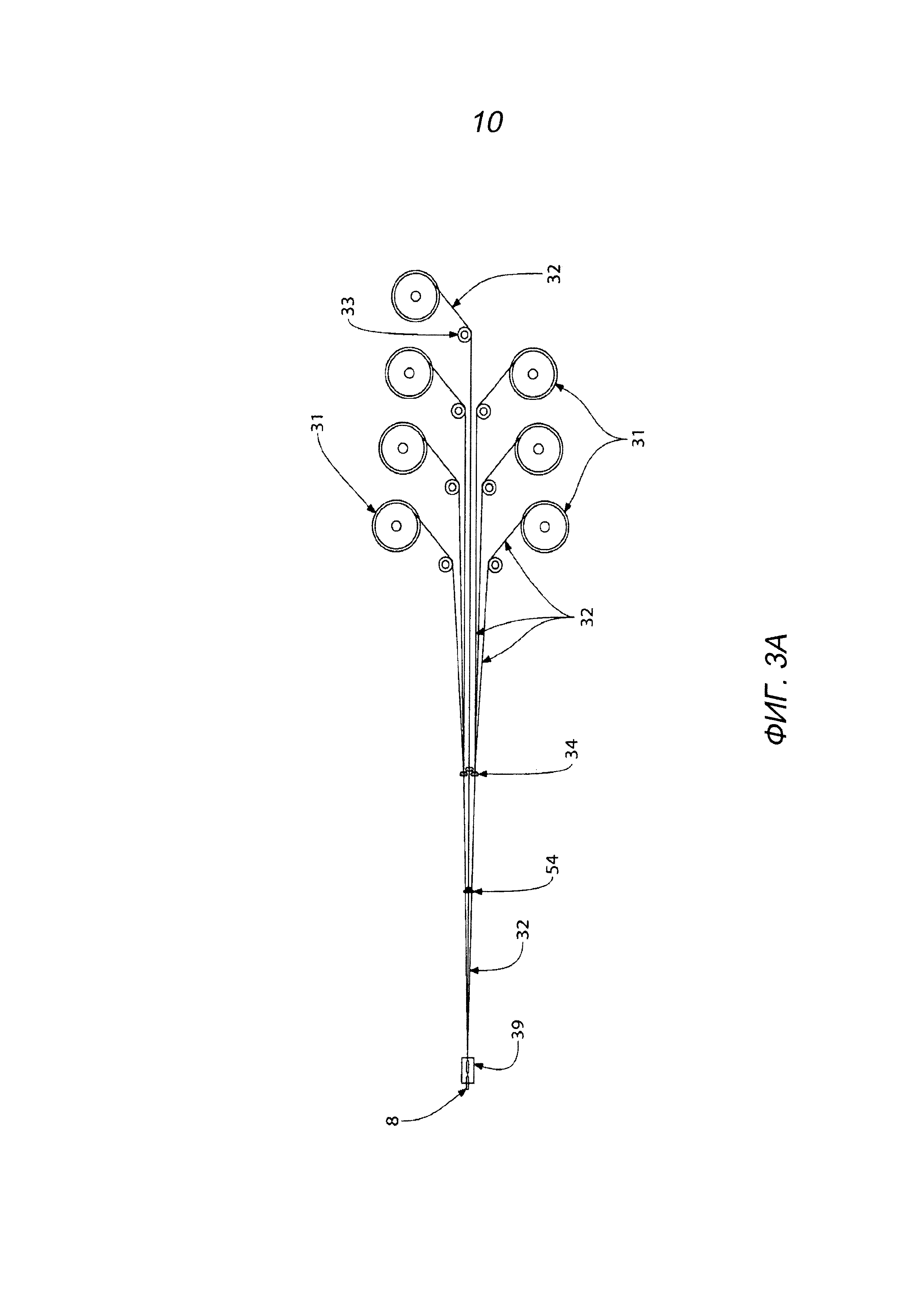

На фиг. 3А схематично показана механическая система для формирования единичных кластеров.

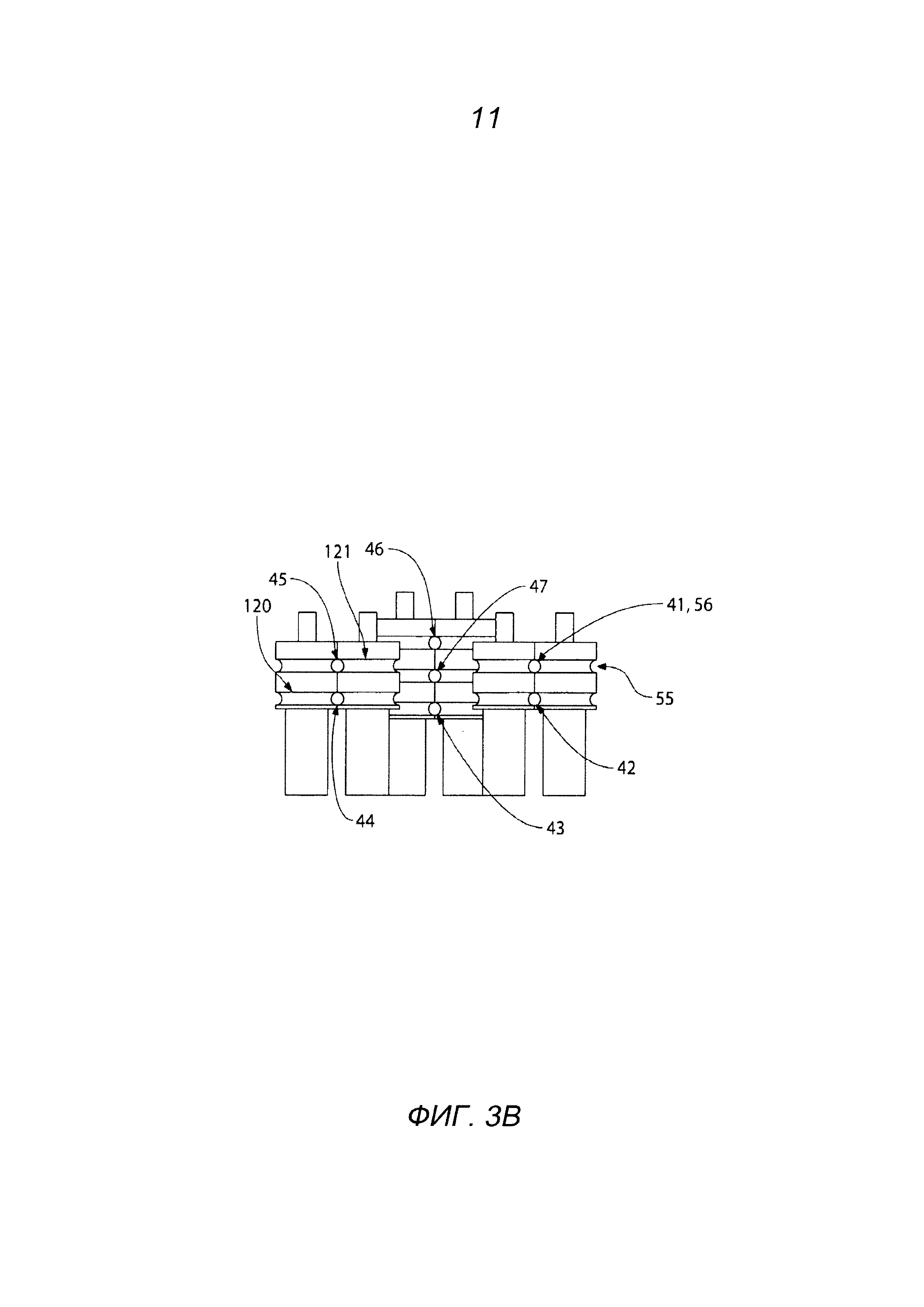

На фиг. 3В схематично на виде сбоку показаны ролики, используемые в указанной механической системе для формирования единичных кластеров.

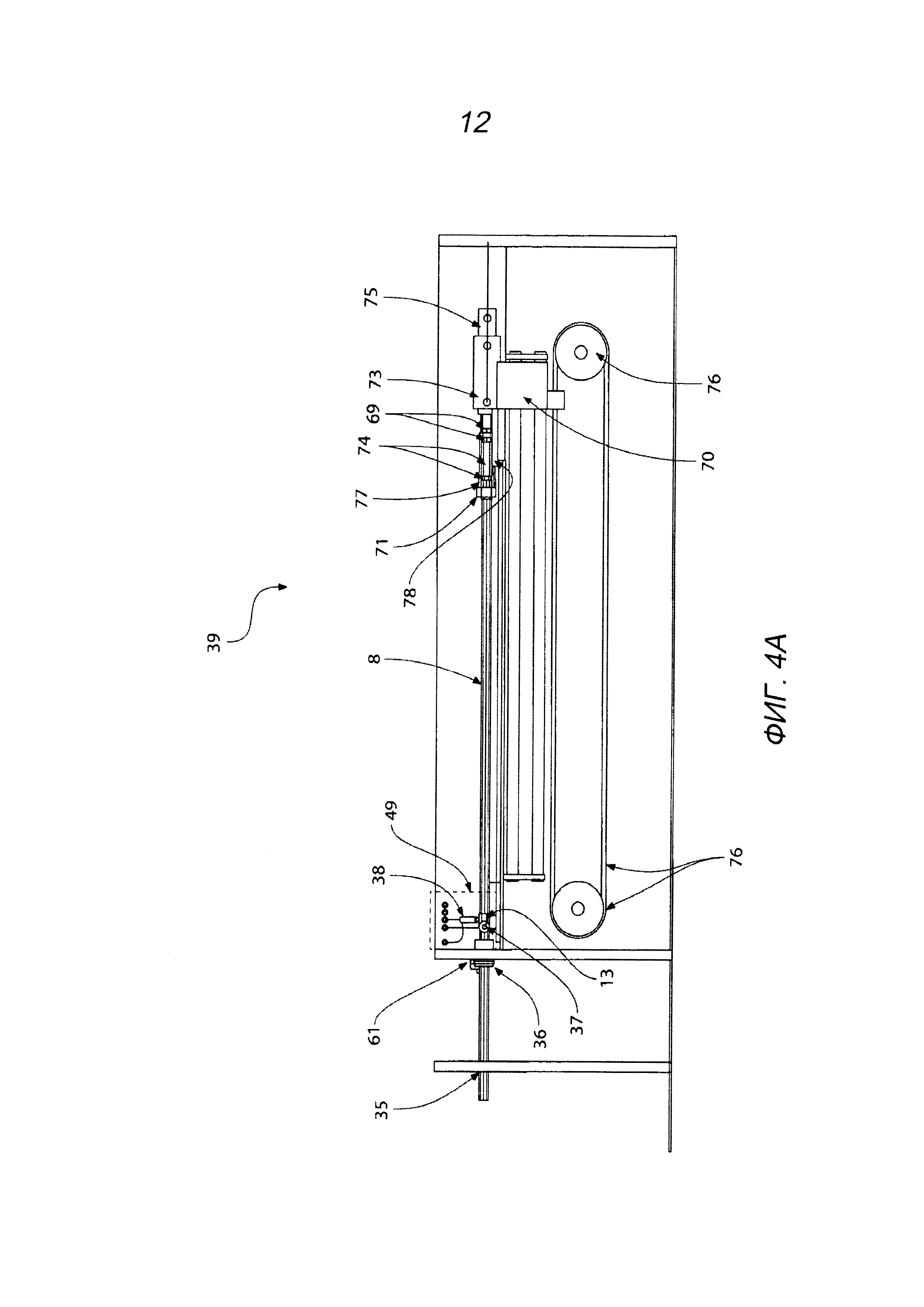

На фиг. 4А на виде сбоку показан фиксирующий узел.

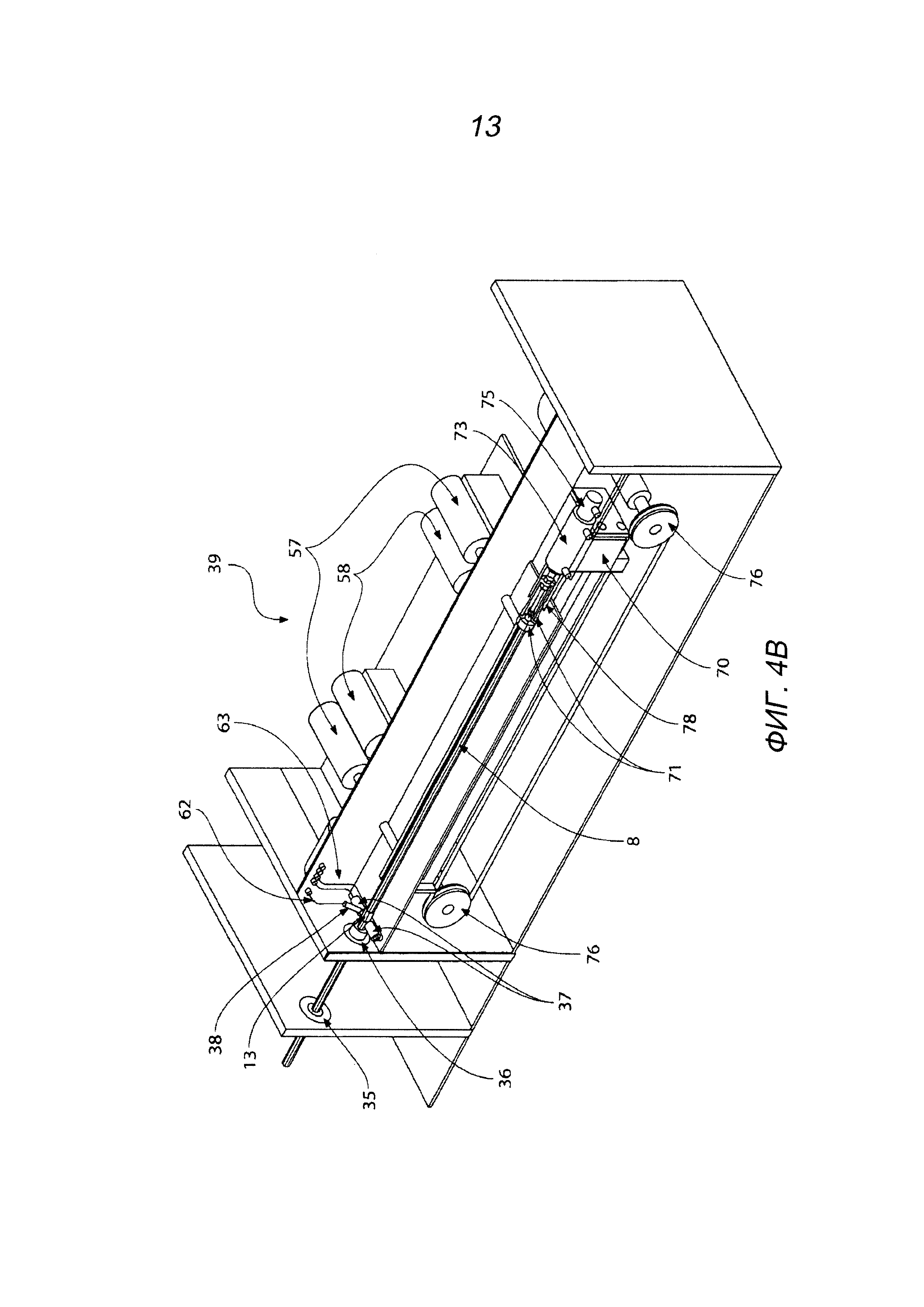

На фиг. 4В фиксирующий узел показан в аксонометрии.

На фиг. 4С в увеличенном масштабе показана часть чертежа с фиг. 4В.

На фиг. 4D на виде сверху показан шаблон.

На фиг. 5А в аксонометрии показан шестиугольный кластер.

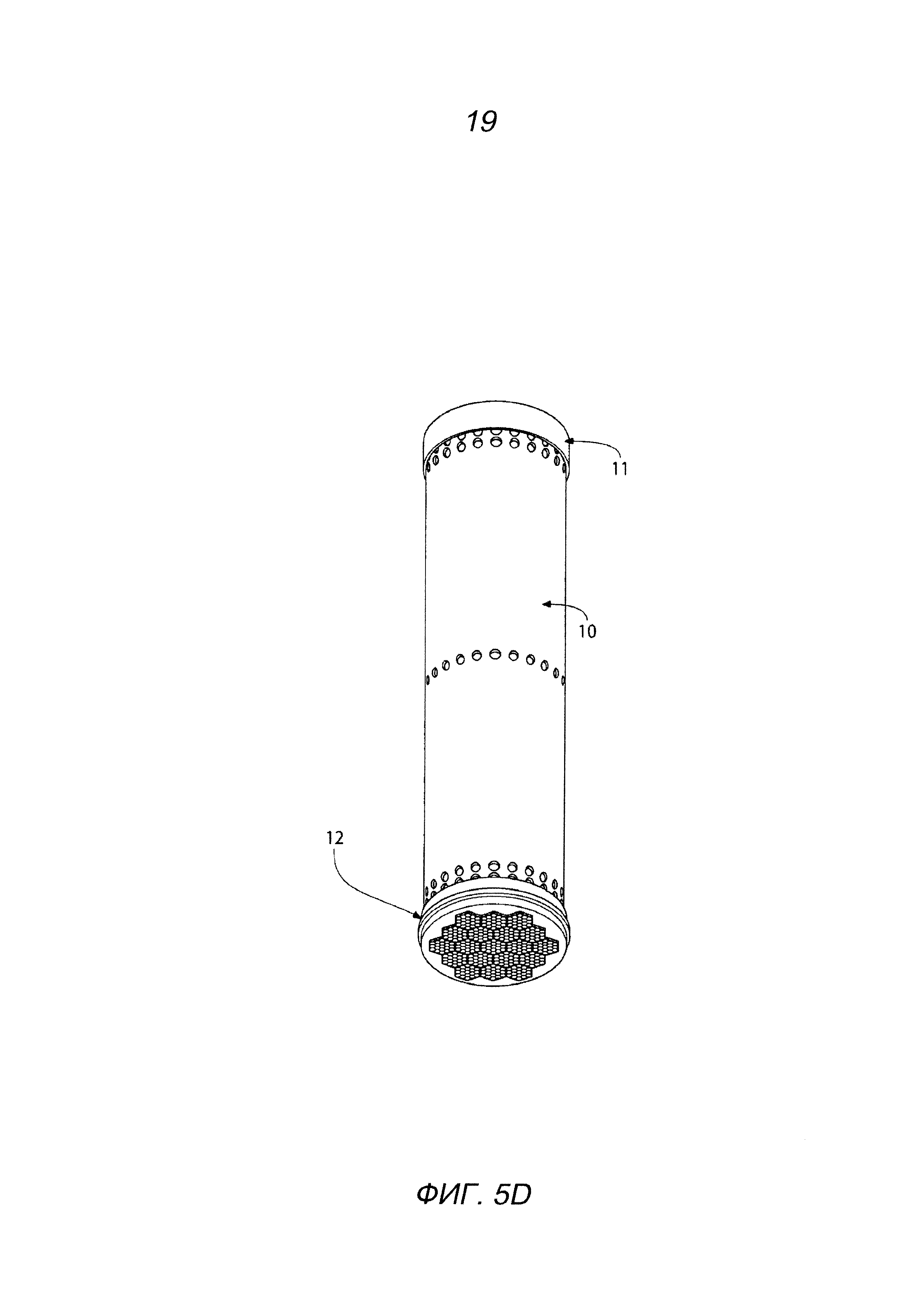

На фиг. 5В в аксонометрии с пространственным разделением деталей показан корпус половолоконного картриджа с торцевыми крышками оболочки, в которых выполнены шестиугольные приемные гнезда (отверстия).

На фиг. 5С в аксонометрии показан частично собранный половолоконный картридж с торцевыми крышками оболочки, имеющими шестиугольные приемные гнезда (отверстия), и шестиугольными кластерами, причем часть наружной стенки отсутствует на чертеже для наглядности.

На фиг. 5D в аксонометрии показан половолоконный картридж с шестиугольными приемными гнездами (отверстиями) и шестиугольными кластерами.

На фиг. 5Е на виде сверху показана торцевая крышка оболочки с шестиугольными приемными гнездами (отверстиями).

На фиг. 5F в аксонометрии показан отдельный шестиугольный кластер, шестиугольный кластер, заключенный в опорные колонки, а также половолоконный картридж, причем для наглядности на чертеже отсутствует часть картриджа так, что видна его внутренняя структура.

На фиг. 6 на виде с торца показаны узлы шестиугольных кластеров, последовательно отмасштабированных с увеличением.

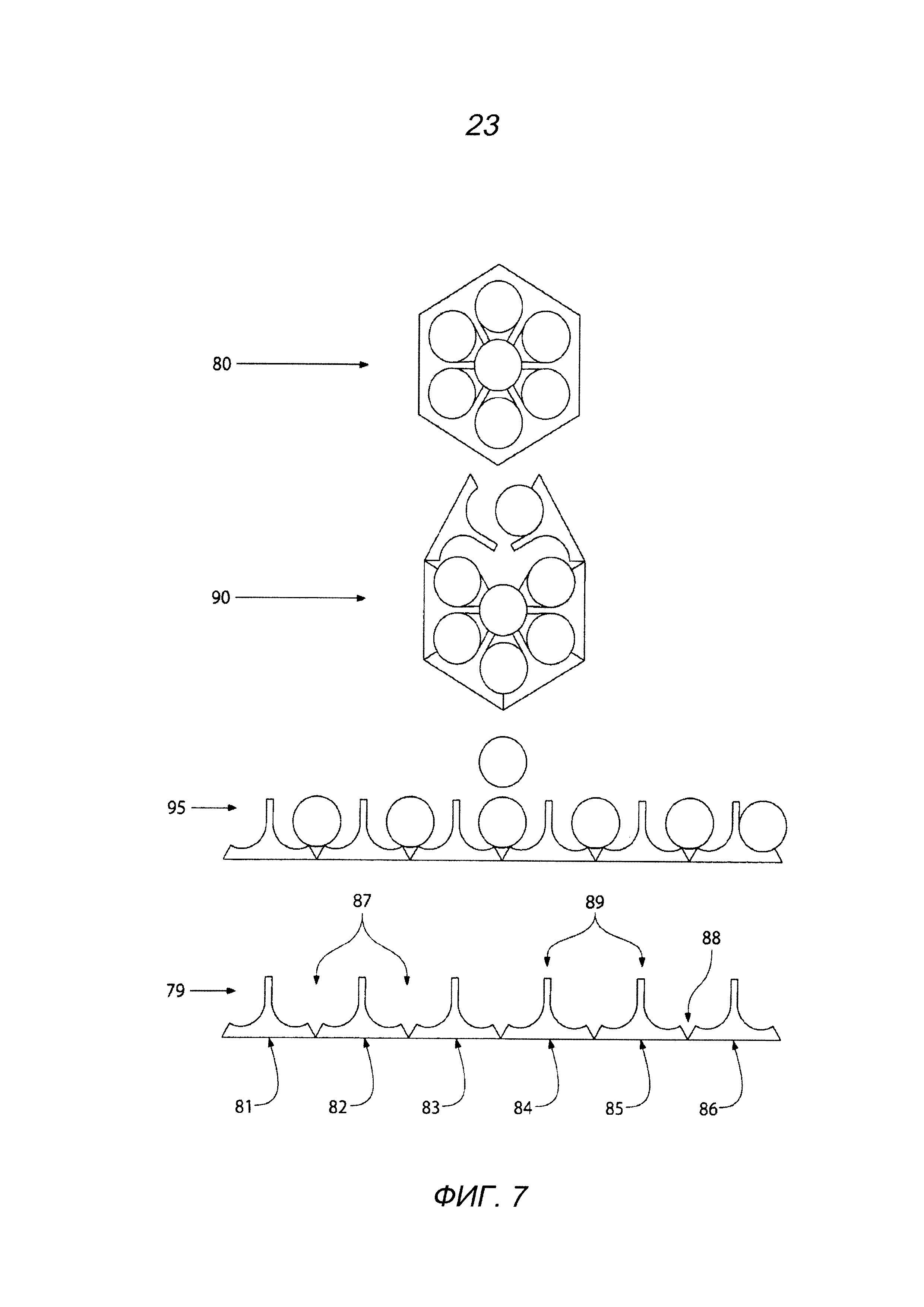

На фиг. 7 на виде с торца показана предварительно изготовленная торцевая крышка кластера на различных этапах сборки.

На фиг. 8 в аксонометрии показан прямоугольный модуль, часть его компонентов и узел из трех собранных упакованных модулей, причем часть указанного узла отсутствует на чертеже для наглядности.

Осуществление изобретения

I. Способ минимизации использования заливочного материала

Одним из способов, позволяющих устранить вышеуказанные нежелательные последствия заливки, заключается в сведении к минимуму или исключении использования заливочного материала. За счет исключения или минимизации использования заливочного материала, отличного от материала, из которого изготовлена оболочка, можно значительно уменьшить нежелательные последствия использования несовместимых материалов. В настоящем изобретении, необходимость осуществления процедуры заливки в значительной степени сокращена за счет предварительной механической обработки или формования «торцевых крышек 11 и 12 оболочки», показанных на фиг. 2В, 2С, 2D, и фиг. 5В, 5С, 5D, 5Е, иллюстрирующих половолоконный картридж, причем материал и/или свойства механически обработанных или отформованных торцевых крышек 11 и 12 оболочки идентичны или очень схожи с материалом, из которого изготовлен корпус 10 оболочки. Такие торцевые крышки оболочки обеспечивают механизм для крепления или соединения к соответствующим концам оболочки половолоконного картриджа. Один такой крепежный механизм предусматривает формирование кольцевого паза 16 в поверхности торцевой крышки 11 или 12 оболочки так, что размеры паза позволяют вставить в него конец оболочки в виде шпунтового соединения, (см. фиг. 2Е и 2F). После вставки конца 14 оболочки в паз 16 торцевой крышки оболочки, указанные два элементы могут быть соединены посредством связующего вещества, путем теплового воздействия или механической блокировки. Торцевые крышки 11 и 12 оболочки могут быть аналогичным образом прикреплены к соответствующим концам 15 и 14 оболочки. Кроме того, в каждой торцевой крышке оболочки выполнены отверстия или приемные гнезда 17 так, что соответствующие отверстия, на каждой торцевой крышке оболочки, располагаются на одной прямой и накладываются друг на друга вдоль заданной оси между указанными крышками, причем ось между любыми двумя группами отверстий 17 параллельна каждой другой оси между группами отверстий 17.

«Зафиксированный» пучок или «зафиксированный» кластер 8 полых волокон (см., например, фиг. 1С, 2А, 5А), длина которого, как правило, больше длины корпуса (корпуса, состоящего из оболочки с прикрепленными к нему торцевыми крышками оболочки, («половолоконный картридж-корпус»)), может быть вставлен в отверстие 17 на конце 15 и направлен через торцевые крышки 11 оболочки, через оболочку 10 наружу через соответствующее отверстие 17 в торцевой крышке 12 оболочки на другом конце 14 узла «половолоконный картридж-корпус». В большинстве случаев, вставку осуществляют вручную, однако возможно применение вспомогательных устройств, например тягового устройства, стержнеобразной механической руки, проходящей через корпус и обе торцевые крышки 11 и 12 оболочки. На вставляемом конце механической руки может быть предусмотрен «захватный» механизм, выполненный с возможностью захвата вставляемого конца кластера. Затем механическую руку можно отвести назад, при этом она протягивает первый конец 27 кластера через отверстие 17 в первом конце оболочки, далее по всей длине оболочки корпуса и через отверстие 17 во второй торцевой крышке оболочки. Кластер протягивают через корпус и торцевые крышки на расстояние, на которое концы 19 кластера выступают с обоих концов. Процесс вставки кластеров может повторяться до тех пор, пока все кластеры не будут вставлены в корпус и торцевые крышки 11 и 12 оболочки. В пучках, длина которых превышает длину оболочки с торцевыми крышками оболочки, части 19 пучков немного выступают за пределы торцевых крышек 11 и 12 оболочки (см. фиг. 2G). Пучки полых волокон с залитыми или незалитыми концами, расположенными внутри отверстия 17 торцевой крышки оболочки, затем можно полностью загерметизировать так, что заливочный материал будет затекать в пространство между волокнами, скрепляя волокна вместе и в то же время соединяя их со стенками 18 отверстия 17. При этом за счет того, что полые волокна слегка выступают за поверхность торцевой крышки оболочки, заливочный материал может быть добавлен в отверстие 17 (см. фиг. 2В, 5С). Концы полых волокон могут быть закупорены или не закупорены, при этом должно быть обеспечено, что заливочное вещество не попадет внутрь волокон при его добавлении в отверстие 17.

Для осуществления указанного процесса заливки возможно применение общепринятых способов. Ниже приведены некоторые их примеры. Один из таких способов заключается в том, что пучок полых волокон может быть заключен в оплетку 22, например сеточную оплетку, которая является проницаемой для потока фильтрата и при этом способна обеспечить опору для указанного пучка так, что сохраняется его форма (см. фиг. 2А). Оплетка может также облегчить вставку пучка в узел «половолоконный картридж-корпус», из отверстия 17 на одном конце половолоконного картриджа/модуля в отверстие 17 в другой торцевой крышке оболочки. Вспомогательное устройство может быть вставлено в отверстие 17 в одной торцевой крышке 11 оболочки либо частично внутрь корпуса 10, либо на всю длину в другой конец узла «половолоконный картридж-корпус», через соответствующие (расположенные на одной линии) отверстия 17 в торцевой крышке 12 оболочки. Затем указанное устройство может захватить проксимальный конец оплетки 22, с заключенными в нее полыми волокнами. Оплетка и пучок, расположенный внутри указанной оплетки, затем можно протянуть посредством указанного устройства через соответствующие отверстия 17. Полые волокна внутри пучка 8 могут иметь закупоренные концы или открытые концы. Второй из указанных способов заключается в том, что пучок может быть предварительно герметизирован (или «зафиксирован») заливочным материалом или не герметизирован. При этом термин «зафиксирован» означает, что волокна соединены друг с другом в заданную структуру посредством небольшого количества закрепляющего или заливочного вещества, причем скрепленным является только малый «участок» 13, образованный областью скрепления волокна с волокном (также именуемый как «фиксированные концы» пучка, «залитые концы», «залитая область» или «залитая зона»), на каждом конце пучка.

Фиксированный участок 13 и отверстия в торцевой крышке 11 оболочки могут быть любой формы или конфигурации, при этом они могут быть разнесены относительно друг друга заданным образом (1) для создания требуемых форм и структур пучков, или (2) для крепления пучков на каждом конце в соответствующих отверстиях, или (3) для механического крепления пучков в отверстиях и обеспечения непроницаемости узла. Добавление небольшого количества заливочного вещества в отверстие 17 в торцевых крышках оболочки может быть использовано для направления потока заливочного вещества между волокнами и между наружной стенкой пучка и внутренней стенкой 18 отверстия 17. При этом закрепляющее вещество служит в качестве наполнителя и связующего для заливки волокон в отверстиях и для защиты отверстия от протечки. К концу торцевой крышки оболочки может быть прикреплен фиксатор, который облегчает добавление указанного закрепляющего вещества, ограничивает, направляет указанное закрепляющее вещество и предотвращает его утечку. Закрепляющее или заливочное вещество можно добавлять в отверстия, внутри которых расположены пучки полых волокон, либо с внешней поверхности 20 торцевой крышки оболочки, либо через внутреннюю поверхность 21 на внутренней стороне корпуса половолоконного модуля. После заливки полых волокон или пучков в указанных отверстиях, избыточную длину 19 полых волокон можно отрезать, обнажая, тем самым, открытые концы полых волокон на каждом конце половолоконного картриджа, в результате чего образуется сплошной непрерывный канал (см., например, фиг. 5D).

Описанный способ изготовления исключает необходимость использования больших объемов заливочного вещества в качестве средства формирования торцевых крышек и для заделки полых волокон. Требуется значительно меньшее количество заливочного материала, при этом заливочный материал локализуется в отверстиях торцевых крышек оболочки, причем попадание в полые волокна не допускается. Каждое отверстие и пучок могут быть рассмотрены в качестве независимого половолоконного картриджа, причем его малый диаметр устраняет проблемы, связанные с единой заливкой большого половолоконного картриджа. Можно предположить, что возможно расширение использования описанного способа для формирования половолоконных картриджей/модулей любого размера или диаметра. Как показано на фиг. 5F, вставка опорных стоек или колонки(ок) 51 между торцевыми крышками 11 и 12 оболочки, внутри узла «половолоконный модуль-корпус» может быть использована для придания узлу конструкционной прочности. В показанном на фиг. 5F примере, указанные опорные колонки 51 могут состоять из шестиугольной трубки, внутри которой расположен пучок 8. Опорная колонка может проходить почти по всей длине пучка, причем предпочтительно, чтобы длина трубки равнялась расстоянию между торцевыми крышками 11 и 12 оболочки внутри указанного корпуса. При необходимости, длина трубки может быть немного больше, причем указанная трубка проходит в фиксированную область 13 с каждой стороны пучка. Такая дополнительная длина на каждом конце пучка может составлять, например, от 0,16 см (1/16 дюйма) до 0,64 см (1/4 дюйма) в длину. Соответствующая длина будет удалена от стенок 29 отверстия 17 торцевых крышек оболочки, в которое вставлена шестиугольная колонка 51. Таким образом, фиксированная область 13 пучка 8 будет вставлена в отверстие 17, по меньшей мере, до наружной поверхности торцевой крышки. Конец шестиугольной колонки будет вставлен в торцевую крышку на глубину 52, удаленную от стенки 29 приемного гнезда 17, что обеспечит крепление шестиугольной колонки 51 в соответствующей торцевой крышке 52. Шестиугольная колонка 51 аналогичным образом закреплена в торцевой крышке на другой стороне узла «половолоконный модуль-корпус». Количество таких колонок и расстояние внутри узла «половолоконный модуль-корпус» между такими колонками и торцевыми крышками может быть легко вычислено, специалистом в данной области техники, для обеспечения необходимой опоры. Шестиугольные колонки 51 могут иметь любое количество отверстий 53 в теле колонки для обеспечения потока фильтрата из пучка внутри колонки наружу из указанной колонки и далее в бак с фильтратом внутри узла «половолоконный модуль-корпус».

II. Способ автоматизации процесса изготовления элементов сборочного половолоконного узла.

Ниже описан предлагаемый в настоящем изобретении процесс изготовления, посредством которого значительно облегчается сборка большого половолоконного картриджа/модуля с обеспечением вышеуказанных преимуществ. Дополнительно указанный процесс обеспечивает другие очевидные преимущества и устраняет множество проблем, связанных с существующими или ранее применявшимися способами изготовления половолоконного картриджа/модуля. Кроме того, основным преимуществом и задачей предложенного процесса изготовления является автоматизация данного процесса. Автоматизация позволяет повысить надежность изготовления, скорость производства, снизить производственные затраты, а также обеспечивает возможность создавать уникальные фильтры, что не всегда можно осуществить посредством применяемых в настоящее время способов. Эти и другие преимущества будут описаны ниже.

Изготовление кластерного элемента. Основополагающим в изготовлении половолоконного картриджа/модуля является процесс модульной сборки. Для иллюстрации основного принципа нового процесса изготовления использован кластер с семью волокнами, расположенными в форме шестиугольника. Семиволоконный шестиугольный кластер далее будет именоваться шестиугольным кластером, кластерным элементом или просто кластером. На фиг. 1А, 1В, 1С показана структура единичного кластера полых волокон (фиг. 1А довольно схематична и не отображает каких-либо «фиксированных» областей). Такая структура применима для круглых волокон любого диаметра. Одно полое волокно 7 из указанных полых волокон расположено по центру, а оставшиеся шесть полых волокон 1-6 образуют вокруг центрального полого волокна 7 концентрический шестиугольник 8. Шестиугольный кластер волокон можно залить посредством закрепляющего вещества 24, с обоих концов или вблизи указанных концов для сохранения шестиугольной формы кластера, а также шестиугольной формы (поперечного сечения) залитого участка 13. Такой шестиугольный кластер имеет много преимуществ, как будет описано ниже. Таким образом, изготовление кластера становится важнейшим этапом.

На фиг. 3А показана основная схема автоматизированной системы для изготовления единичного кластера. Сырьевой материал полых волокон для изготовления кластера полых волокон подают на намоточные барабаны 31, как это принято в данной отрасли. Семь намоточных барабанов обеспечивают начальный сырьевой материал полых волокон. Непрерывную заготовку 32 полых волокон от каждого намоточного барабана направляют посредством наборов роликов 33, которые продвигают вперед, направляют и располагают полые волокна так, что они оказываются в непосредственной близости друг к другу и сосредоточенно перемещаются во второй набор роликов 34, которые далее располагают волокна в выходных отверстиях 41-47 относительно друг друга так, что они формируют «шестиугольник» (см. фиг. 3В). Волокна, выходящие из набора роликов 34, могут быть направлены в третий набор роликов 54, компоновка которого аналогична компоновке набора роликов 34, но который имеет меньший размер и предназначен для дальнейшего концентрирования волокон в более плотный шестиугольник. Выходящий из набора роликов 54 набор волокон в форме шестиугольника направляют в шаблон 35 (см. фиг. 4А, 4D). Для продвижения вперед и расположения полых волокон относительно шаблона 35 возможно использование других средств.

Шаблон 35 содержит семь отверстий, также расположенных в форме шестиугольника, причем одно отверстие находится в центре, а шесть отверстий расположены концентрично вокруг указанного центрального отверстия. Диаметр каждого отверстия предпочтительно немного превышает внешний диаметр полых волокон, что обеспечивает свободное прохождение волокон через отверстия без их повреждения, но при этом позволяет управлять избыточным «боковым отклонением» волокон внутри отверстий. Расстояние между соседними отверстиями 23 (см. фиг. 1В) обеспечивает управление промежутком 23 между соседними волокнами. Таким образом, выходящие из шестиугольного шаблона 35 полые волокна (см. фиг. 4А) также имеют шестиугольную форму и находятся на расстоянии друг от друга, заданном указанным шаблоном. Для формирования кластера, полые волокна также можно подавать непосредственно из устройства вытягивания полых волокон (не показано). Указанное устройство вытягивания полых волокон может содержать экструзионную головку для полых волокон, оснащенную одним или несколькими фильерами, расположенными в требуемой конфигурации (такое устройство также именуется «экструдером»). Таким образом, можно обеспечить семь непрерывных заготовок полых волокон для формирования шестиугольной структуры непосредственно из экструзионной головки. Выходящие из экструзионной головки волокна подвергают дальнейшей обработке и доводят до требуемого состояния посредством способов, аналогичных тем, что обычно используют для создания волокон заданной структуры, в том числе с заданным физическим состоянием, с заданными свойствами, такими как пористость, размер пор и конструкционные требования и т.д.

Поскольку полые волокна являются хрупкими, следует принять меры для сведения к минимуму или устранения любого потенциального риска их повреждения. Возможные участки напряжения в волокнах включают в себя следующее. 1) Возможно разматывание волокон, в результате чего может потребоваться, чтобы намоточный барабан 31 сам вращался с заданной скоростью для раскручивания волокон и для устранения необходимости вытягивания волокон с намоточного барабана. В качестве альтернативного варианта, для минимизации сил натяжения на вал намоточного барабана могут быть установлены подшипники с низким коэффициентом трения. 2) По аналогии, дополнительным участком напряжения могут быть ролики 33, которые направляют полые волокна от намоточных барабанов. Приводимые в движение двигателем и синхронизированные для разматывания волокон ролики могут обеспечить решение указанной проблемы, или же приемлемой может быть установка на указанных валах намоточных роликов подшипников с очень низким коэффициентом трения. Для сохранения положения волокон между роликами 34 и 54, в рабочей поверхности соседних пар роликов 120, 121 выполнены полукруглые пазы 55 (см. фиг. 3В), причем при объединении указанные пазы образуют круговой вращающийся «сквозной проход» 56 для волокон. Диаметр полукруглых пазов 55 на каждом ролике 120, 121 равен или немного превышает диаметр полых волокон, при. этом указанный размер не настолько велик, чтобы обеспечивать избыточное боковое отклонение или вибрацию волокон, перемещающихся через и между роликами. Ролики обеспечивают не только сквозной проход с низким коэффициентом трения, но и задают положение полых волокон в пространстве. Аналогичные или эквивалентные возможности следует предоставить всем компонентам, направляющим полые волокна, с тем, чтобы устранить риск повреждения волокон. Таким образом, необходимо учитывать все аспекты процесса, включая размещение намоточных барабанов и роликов для полых волокон, размер роликов, количество наборов роликов, размеры отверстий, компоновку роликов, их окончательную обработку и формы для сквозных проходов для волокон и т.д. По аналогии, шестиугольные шаблоны могут быть изменены для обеспечения оптимального потока полых волокон и для минимизации риска их повреждения. В различных местах могут быть установлены датчики для отслеживания скорости перемещения полых волокон, напряжения полых волокон, вибраций или любых других параметров, которые могут повлиять на целостность полых волокон или процесса в целом.

Позиционирование для фиксирования или фиксации полых волокон. После того, как шестиугольная структура из полых волокон сформирована посредством первого шестиугольного шаблона 35, предпочтительно, для сохранения указанной формы волокна направляют в «фиксирующий узел 39», показанный на фиг. 4А. Указанный фиксирующий узел содержит одну или более камер, в которых посредством закрепляющего вещества 24 полые волокна соединяются или фиксируются друг к другу в виде требуемой структуры, предпочтительно, шестиугольной формы, и в которых формируется готовый кластер требуемой длины. Ниже приведено общее описание механизма для автоматизации процесса фиксирования полых волокон друг к другу, а также для расположения полых волокон в виде шестиугольной структуры, что необходимо для регулирования промежутка 23 между волокнами, для изготовления кластеров 8 полых волокон требуемой длины, для фиксирования обоих концов 13, 24 кластера 8 полых волокон и для того, чтобы обеспечить выполнение данных действий с конкретными интервалами, по мере прохождения волокон или их перемещения через фиксирующий узел 39.

Полые волокна, поступающие в фиксирующий отсек 49 (также именуемый «фиксирующей камерой») через шестиугольные шаблоны 35 и 36, сохраняют свою шестиугольную структуру, в том числе промежуток между волокнами, за счет указанных двух шаблонов 35 и 36. Внутри указанного фиксирующего отсека 49, в непосредственной близости от шаблона 36, предусмотрен распределительный механизм 37, предназначенный для добавления закрепляющего вещества к волокнам. Указанный механизм расположен так, чтобы обеспечивать возможность добавления закрепляющего вещества на внешнюю поверхность кластера полых волокон без нарушения их шестиугольной структуры, тем самым, обеспечивая его отверждение симметрично вокруг полых волокон и кластера для формирования требуемой постоянной шестиугольной структуры. Головки для добавления закрепляющего вещества могут быть установлены с возможностью поворота для облегчения равномерного добавления закрепляющего вещества и/или шестиугольный кластер полых волокон может быть повернут относительно указанной головки для добавления закрепляющего вещества для облегчения равномерного распределения указанного закрепляющего вещества вокруг полых волокон за счет преодоления воздействия на закрепляющее вещество единственной направленной силы притяжения. Закрепляющее вещество может представлять собой быстроотверждающийся цианоакрилат, который застывает при воздействии ультрафиолетового излучения, источник которого направлен в указанную фиксирующую камеру, чтобы обеспечить более эффективное отверждение. Добавление жидкого цианоакрилата может происходить в виде болюса или путем последовательных инъекций небольшого объема. Вещество при каждом добавлении застывает под воздействием ультрафиолетового импульса. Жидкий цианоакрилат затекает между волокнами, где он соединяет волокна по мере его застывания. Важным моментом для данного процесса является фиксирование волокон в структуру, в виде которой они выходят из шаблона. Фиксирование полых волокон друг к другу не ограничивается применением цианоакрилатов или других химических закрепляющих или заливочных веществ. Например, может быть использовано вещество, которое изменяет свое фазовое состояние под воздействием температуры. После процесса добавления закрепляющего вещества, в жидкой форме, при заданной температуре, следует быстрое понижение температуры, которое вызывает его застывание. Хотя существует множество потенциальных подходящих средств, которые могут быть использованы для указанной функции, диапазон температур, используемых для термической фиксации, не должен служить причиной повреждений волокон. Для процесса фиксирования могут быть применены принципы, используемые в 3D печати или моделировании. При этом для обеспечения расположения закрепляющего вещества требуемым образом может потребоваться модификация печатающей(их) головки(ок).

Также доступны другие очевидные специалистам в данной области техники способы, которые обеспечивают требуемое фиксирование.

Пример 1. Фиксирование полых волокон друг к другу в шестиугольном кластере

Одно или несколько сопел 37, в инжекторе или нескольких инжекторах, могут быть расположены так, что доставка закрепляющего вещества 24 в кластер полых волокон обеспечивается наиболее эффективным образом. Существуют различные способы доставки такого закрепляющего вещества. В одном из примеров устройство 37 с несколькими соплами (см. фиг. 4А, 4В, провода и трубки для закрепляющего вещества отмечены номерами позиций 63) расположено так, что указанные сопла находятся рядом с волокнами и радиально вокруг волокон с заданными интервалами. Сопла предпочтительно механизированы так, что они способны двигаться в направлении кластера полых волокон до или во время добавления закрепляющего вещества, причем они могут быть отведены назад после указанного процесса добавления. Во время этапа добавления закрепляющего вещества кластер полых волокон может быть перемещен вперед мимо сопел, что способствует добавлению закрепляющего вещества 24 на участок 13 полых волокон заданной длины. В качестве альтернативного варианта кластер полых волокон может оставаться неподвижным, в то время как указанное устройство 37 с соплами перемещают вперед вдоль волокон для распыления закрепляющего вещества 24 по участку 13 заданной длины. Фиксирующий отсек 49 (при этом следует отметить, что на фиг. 4А пунктирной линией схематично показан фиксирующий отсек, не представленный на фиг. 4В) позволяет осуществить такое перемещение. Кроме того, для вращения кластера полых волокон (см. фиг. 4А) относительно сопел (или вращения сопел относительно кластера полых волокон (не показано)) может быть предусмотрен механизм 61. Закрепляющее вещество может быть нанесено или добавлено на волокна, предпочтительно, но не исключительно, в жидком состоянии. Заданное количество закрепляющего вещества вводят одним впрыском, несколькими впрысками или путем непрерывной подачи по всей длине выбранного участка волокна. Добавление закрепляющего вещества может быть выполнено за один проход или несколько проходов волокон относительно сопел с нанесением соответственно однослойного покрытия или многослойного покрытия. Количество введенного фиксирующего вещества должно быть достаточным для покрытия и равномерного соединения участков 13, 24 (см. фиг. 1В, 1С) соседних полых волокон, предпочтительно в форме шестиугольника. Кроме того, предпочтительно, чтобы добавление закрепляющего вещества происходило без образования капель, без попадания на соседние компоненты, при этом необходимо, чтобы закрепляющее вещество оставалось локализованным на заданном участке кластера полых волокон. Предпочтительно, чтобы только маленькие участки 13 волокон в кластере фиксировались друг к другу, причем такие участки могут быть любой длины, но, как правило, их длина составляет от 0,64 см (0,25 дюйма) до 5,08 см (2 дюймов). После добавления закрепляющего вещества сопла отводят для защиты отверстий, предусмотренных на соплах и предназначенных для выпуска закрепляющего вещества. Также предусмотрен механизм для временного изменения положения отдельного волокна во время добавления закрепляющего вещества с тем, чтобы оптимизировать добавление и обеспечить обильное попадание закрепляющего вещества в пространства между волокнами, что позволяет минимизировать количество воздушных зазоров или каналов между волокнами.

Предпочтительное фиксирующее вещество имеет высокую скорость отверждения для максимизации скорости соединения волокон, при этом образование капель или перетекание закрепляющего вещества из того места, в которое его водят, сведено к минимуму. Для обеспечения быстрого отверждения возможно воздействие на закрепляющее вещество отверждающим агентом, например электромагнитным излучением, теплом, химическими веществами и т.д. Перед полным отверждением или застыванием закрепляющего вещества возможно использование пресс-формы (или литейной формы) для дополнительного придания формы фиксированной области, в частности, непосредственно перед тем, как произойдет отверждение закрепляющего вещества. Данную операцию можно выполнить тогда, когда закрепляющее вещество все еще обладает пластичностью, а его сниженная клеящая способность сводит к минимуму прилипание к пресс-форме. Кроме того, быстрое отверждение является целесообразным по ряду других причин, среди которых можно выделить следующую причину: чем быстрее происходит отверждение, тем быстрее проходит технологический процесс производства. Быстроотверждающееся вещество позволяет управлять процессом заливки и контролировать твердость закрепляющего вещества, то есть, контролировать процесс введения заливочного вещества при заданной температуре, а также управлять температурой стенок пресс-формы для оптимального управления закрепляющим веществом и процессом схватывания. Кроме того, можно предусмотреть более одного цикла фиксирования, когда к предыдущим нанесенным покрытиям добавляют дополнительные слои закрепляющего вещества, причем в комбинации с пресс-формой это позволит придать заданную форму зафиксированному концу 13 кластера полых волокон, в частности шестиугольную форму с заданными длинами сторон. Дополнительно, шаблон 35 и 36, обеспечивающий позиционирование полых волокон для этапа фиксирования, может быть оснащен автоматизированным механизмом 61, предназначенным для перемещения или вращения шаблона 36 и полых волокон. Например, если жидкое закрепляющее вещество за счет силы тяжести течет в одном направлении, жидкость может быть перераспределена более равномерно вокруг волокон за счет их вращения на угол, равный или меньший 180 градусов, причем вращение можно осуществить один раз в одном направлении, а затем в обратном с возвращением в начальное положение, или же можно предусмотреть многократные вращения вперед и назад.

Учитывая указанные требования для этапа фиксирования, важным моментом является выбор подходящего закрепляющего или заливочного материала. Необходимо, чтобы указанный закрепляющий или заливочный материал обеспечивал быструю заделку волокон в единую структуру. Кроме того, необходимо, чтобы указанный закрепляющий или заливочный материал имел достаточную вязкость и свойства, обеспечивающие возможность повторяющегося и быстрого фиксирования полых волокон друг к другу и в то же время позволяющие придавать заданную форму зафиксированному участку 13. Указанным требованиям соответствуют цианоакрилаты, эпоксидные смолы, эластомеры, термопласты или другие химические соединяющие или заливочные вещества.

Формирование единичных кластеров заданной длины. После того как зафиксированный участок 13 сформирован на входе фиксирующей камеры 49 (см. фиг. 4А), указанный участок отрезают примерно в его центральной точке посредством режущего механизма 38 (показан провод 62, соединенный с указанным механизмом), которым может представлять собой лазер, нож, струю воды и т.д. Полученный единичный кластер 8 затем может быть удален. Оставшаяся половина участка 13 остается соединенной с шаблоном 36 и находится внутри фиксирующей камеры 49. Предусмотрен механизм 70 отведения, который посредством автоматизированной системы 76 ременной передачи (или другой механизированной системы) выдвигают из его исходного положения на расстояние, примерно равное длине кластера 8, в направлении отрезанного участка 13. Предусмотрено устройство 71, 77 типа цанги (см. фиг. 4А, 4В, 4С), имеющее шестиугольное отверстие и продвигаемое вперед так, что участок 13 входит в указанное шестиугольное отверстие в цанге 71, 77. Цангу отводят назад посредством пневмоцилиндра 69, 73 или других средств. При этом цангу отводят в механизм 78 зажима цанги (также именуемый как «цанговый патрон»). Стенки цанги, представляющие собой шесть одинаковых сегментов, принудительно перемещают внутрь в направлении центральной оси цанги, в результате чего стенки и головка цанги сжимают шесть сторон участка 13 кластера. Расстояние, на которое отводится цанга в цанговый патрон 78, определяется размером цангового патрона и силой захвата участка кластера, причем указанный механизм является общепринятым и широко используемым в станочном оборудовании. В качестве альтернативного варианта, цанговый патрон можно выдвинуть вперед относительно цанги, что вызовет выдвижение вперед цангового патрона. После фиксирования участка кластера в головке 71 цанги указанный механизм 70 отведения полностью отводят назад в его исходное положение посредством указанной системы 76 ременной передачи. Далее, в фиксирующей камере размещают новый участок кластера полых волокон для формования нового участка 13 кластера по выше раскрытой технологии. После того, как указанный участок кластеры сформирован, его отрезают, как было описано выше. Затем изменяют положение указанного механизма 70 отведения для отделения полученных отрезанных участков 13 кластера. Одновременно с этим, цангу 77 разжимают путем ее отведения из цангового патрона 78. Второй цилиндр 75 толкает поршень 74, расположенный по центру внутри цанги, в направлении шестиугольного отверстия в цанге, вынуждая участок 13 единичного кластера выйти из головки цанги. Затем готовый единичный кластер 8 с фиксированными концами 13 оказывается свободен и его можно захватить или направить посредством механизированной системы в накопительный бункер (например, посредством конвейерной ленты, перемещающейся под прямым углом к готовому кластеру). На чертежах показаны устройства 57 для перемещения отрезанного кластера, а также устройства 58 для перемещения платформы под отрезанным кластером. В описанные выше механизмы специалист в данной области техники может внести очевидные усовершенствования.

Пример 2. Предварительно изготовленные торцевые крышки кластера

Для формирования единичного кластера можно предусмотреть, чтобы этап «фиксирования» для формирования шестиугольной торцевой крышки был выполнен без применения жидкого закрепляющего вещества, как описано выше. Такие же основные результаты могут быть достигнуты с использованием предварительно изготовленной крышки, причем такая крышка может быть механически присоединена или защелкнута на концах полых волокон. Предварительно изготовленная крышка расположена вдоль кластера полых волокон так, что механическим путем можно поменять ее положение для закупоривания волокон и, в то же время, для придания заданной, предпочтительно шестиугольной формы. Пример такой крышки показан на фиг. 7, причем на чертеже показаны обе ее возможные конфигурации: линейная крышка или линейный элемент 79 (L-образная крышка) и согнутый элемент 80 (F-образная крышка). Обе конфигурации являются взаимообратимыми, как раскрыто ниже. При этом L-образная крышка 79 содержит шесть составляющих сегментов, пронумерованных последовательно от 81 до 86.

Соседние сегменты 81-86 (см. фиг. 7) формируют U-образные пазы, каналы или лунки 87. Каналы предназначены для расположения параллельным образом непрерывных заготовок полых волокон так, чтобы облегчать прием и охватывание непрерывных заготовок 95 полых волокон. Полые волокна, в свою очередь, направляются в фиксирующую камеру 49 в фиксирующем узле 39 (см. фиг. 4А) посредством шаблона, который выравнивает волокна параллельно каналам 87 (см. фиг. 7). В дополнение к каналам 87, L-образная крышка также содержит пять (или шесть) горизонтальных надрезов 88, предпочтительно расположенных в центральной зоне оснований каналов 87 и проходящих параллельно им. Такие надрезы облегчают сгибание сегментов L-образной крышки по линии надреза так, что это приводит к получению шестиугольной структуры 80. Стенки U-образных каналов 87 сформированы стойками 89 так, что при сгибании или сворачивании соседних сегментов 81-86 по линиям 88 надрезов, указанные стойки сходятся друг с другом для заключения полых волокон внутри каналов 87. Седьмое полое волокно, расположенное над волокном между сегментами 83 и 84, на заданной высоте над ним, удерживается в центре, как показано на фиг. 7. Несмотря на то, что выше описана шестиугольная структура, очевидно, что данный процесс применим и для формирования других форм кластеров. Процесс может включать в себя добавление или распыление связующего вещества, закрепляющего вещества или другого подходящего вещества в L-образную крышку 79 так, что, когда крышку сгибают в шестиугольную форму 80 (через промежуточную форму 90), закрепляющее вещество внутри крышки, после отверждения герметизирует волокна, способствуя, тем самым, сохранению полученной шестиугольной формы. Независимо от того, удерживаются ли полые волокна вместе в кластере за счет добавления жидкого закрепляющего вещества 13, 24 или за счет использования предварительно изготовленной торцевой крышки 80 кластера, или же другим образом, участок следует отрезать, предпочтительно в центральной точке.

После присоединения крышки к участку волокон для придания указанному участку шестиугольной формы, используют режущий механизм (нож, пилу, лазер или любое другое средство) для того, чтобы отрезать сформированный кластер с крышкой и волокнами в его центральной точке. Полученный ведущий кластер, оба конца которого находятся в крышке, затем может быть освобожден и удален. Ведомый кластер продвигают вперед на заданное расстояние, после чего повторяется процесс добавления другой L-образной крышки. Весь процесс может быть механизирован для высокоскоростного формирования помещенных в крышку участков кластера (см. фиг. 4А, 4В).

В вышеуказанный процесс могут быть внесены различные усовершенствования и оптимальные изменения. В одном из примеров используют сборочную линию, в которой последние этапы, предусматривающие фиксирование обоих концов кластерного элемента, выполняют в вертикальном направлении. В вертикальном положении, поток закрепляющего вещества более равномерно распределяется относительно центральной оси литейных форм кластера, в отличие от процессов с горизонтальной ориентацией, в которых под воздействием силы тяжести закрепляющее вещество распределяется в несколько большем количестве у нижней стенки кластерной камеры.

Во время или после изготовления единичных кластеров, может потребоваться закупоривание концов кластерных элементов для защиты внутренней части полых волокон при выполнении последующей обработки. Предпочтительный способ закупоривания волокон заключается в формировании защитной тонкой пленки на концах волокон. Данный процесс следует выполнять без искажения шестиугольной формы или размеров кластерного элемента. Защита концов волокон может быть легко и быстро обеспечена посредством нескольких способов или комбинации способов, в том числе за счет воздействия тепла, ультразвука, химическими веществами, изменением фазового состояния и т.д. Формирование пробки должно быть обратимым или же пробка подлежит удалению в любой момент сборочного процесса. Одним из вариантов является простое отрезание участка с конца кластера или половолоконного картриджа, содержащего пленку или пробку. За счет использования пробки с более низкой температурой плавления, чем у других компонентов кластера или половолоконного картриджа, пробку можно легко удалить посредством теплового воздействия и возможно в комбинации с адсорбирующим веществом для удаления оплавки из половолоконной конструкции. Для удаления оплавки также может быть использован вакуум. Такие способы, а также другие способы, можно без труда использовать для закупоривания и обратного раскупоривания концов полых волокон. Закупоривание полых волокон можно выполнить в любой момент от формирования единичного кластера для сборки половолоконного картриджа. Однако, предпочтительно, но не исключительно, закупоривание выполняют во время или после сборки единичного кластера или после его проверки на целостность и качество. Закупоривание полых волокон на раннем этапе изготовления облегчает изготовление больших кластеров.

Кластеры. Автоматизированное и управляемое формирование единичных кластеров обеспечивает преимущества, которые невозможно получить при использовании существующих методов изготовления половолоконных модулей, которые, как правило, предусматривают случайное формирование пучков волокон. На фиг. 6 проиллюстрирован способ объединения совокупности единичных кластеров 101 для формирования больших кластерных «комплектов». Например, шесть единичных кластеров могут быть объединены для формирования блока 102 кластеров, который далее можно расположить в группу 103 кластеров, которая, в свою очередь, может быть расположена в еще более крупных супер-кластерах 104, 105 и так далее. Симметрия, обеспечиваемая шестиугольной формой единичных кластеров, позволяет упорядоченно компоновать полые волокна в комплекты любой заданной формы и масштаба. Ниже описаны некоторые из преимуществ, обеспечиваемых предлагаемыми блоками единичных кластеров.

Проверка на целостность. Автоматизированная проверка на целостность.