Способ выполнения работ на роторе и связанный с ним профильный элемент - RU2694603C2

Код документа: RU2694603C2

Чертежи

Описание

Настоящее изобретение относится к способу выполнения работ для поддержания в работоспособном состоянии ротора по существу авиационной турбомашины, такого как барабан компрессора низкого давления.

Кроме того, настоящее изобретение относится к профильному элементу, который будет выполнен на лопатке такого ротора, и к узлу, содержащему лопатку и профильный элемент, выполненный на указанной лопатке и окружающий снизу корневую часть лопатки.

Предпочтительно турбомашиной является авиационный турбодвигатель. В представленной заявке под осевым направлением понимается направление, параллельное оси вращения крыльчатки. Помимо этого, верхняя по потоку или нижняя по потоку часть узла определяется относительно нормального направления потока газа внутри турбодвигателя. При этом радиальное направление перпендикулярно упомянутому выше осевому направлению, а терминами «внутренний» и «наружный» обозначены, соответственно, радиально более близкое расположение к указанной оси вращения и более удаленное расположение от нее.

Кроме того, рассматриваемый в данном описании ротор вращается вокруг центральной оси, в целом параллельно которой между лопатками такого ротора может проходить по меньшей мере один газообразный поток текучей среды от верхней по потоку части к нижней по потоку части, причем наружная периферия ротора содержит по меньшей мере одну окружную выемку, в которой лопатки, вращаемые ротором вокруг центральной оси, установлены и удерживаются в вертикальном положении по границам выемки между верхней по потоку и нижней по потоку поверхностями, при этом по меньшей мере одна из верхней по потоку или нижней по потоку поверхностей имеет вмятины, расположенные напротив по меньшей мере одной из лопаток.

При вращении рассматриваемого ротора каждая лопатка перемещается в осевом направлении назад и вперед внутри места ее размещения и периодически соударяется с поверхностями, расположенными вертикально по границам выемки, в которой установлена лопатка. Периодическое соударение лопаток с поверхностями, расположенными напротив в выемке, вызывает повреждение поверхностей и снижает эксплуатационный срок службы ротора. Отпечатки (упомянутые выше вмятины), образующие участки начала образования трещин, при их возможности, как правило, могут быть обнаружены в выемке (выемках). Такое явление является особенно неблагоприятным, так как роторы, содержащие барабаны, являются относительно дорогостоящими деталями, и их замена требует времени.

В действительности, особенно это касается барабанов, обнаружение такого несоответствия техническим условиям во время технического обслуживания и текущего ремонта может привести к выбраковыванию деталей, поскольку они в этом случае не подлежат ремонту.

Целью настоящего изобретения является обеспечение соответствующего решения для устранения систематической и преждевременной замены рассматриваемых деталей, поскольку износ, который обусловливает их замену, в типичном случае может быть обнаружен в середине эксплуатационного срока службы части узла.

В качестве альтернативного решения было рассмотрено локальное удаление материала путем абразивного износа (также называемого «плавным сопряжением смежных поверхностей») на рассматриваемой установочной поверхности, однако, это решение требует видоизменения зазоров в венечной части лопаток и не обеспечивает возможности предохранения таких установочных поверхностей от изнашивания.

Другое решение заключается в использовании профильного элемента, считающегося «износостойкой» деталью, вставляемой между корневыми частями лопаток и ротором. Однако каждый профильный элемент продолжает перемещаться и периодически соударяться с поверхностями, расположенными вертикально по границам выемки, в которой расположен профильный элемент. Такая ситуация имеет место, в том числе, и в устройстве, описанном в патентном документе FR 2890684, в котором лапки имеют тенденцию разгибаться под действием на них осевого усилия, оказываемого корневой частью лопатки. После разгибания указанные лапки уже не действуют в качестве упоров, так что профильный элемент больше не удерживается.

Настоящее изобретение направлено на устранение таких неблагоприятных состояний. Вопреки предвзятому мнению, заключающемуся в том, что ремонтные работы, направленные на восстановление поверхностей контакта, не отвечают требованиям эффективности вследствие большого расхода времени и необходимости проведения значительной работы (демонтаж/повторный монтаж), а также приводят к ослаблению конструкции, влияющему на надежность и, соответственно, на удержание лопаток, все-таки настоящее изобретение предусматривает

в отношении выемки, имеющей радиальную шейку для удержания лопаток, образованную между закраинами, проведение шлифования указанной поверхности (поверхностей), имеющей/имеющих вмятины, на расстоянии от шейки таким образом, чтобы удалить или по меньшей мере сгладить по меньшей мере некоторые из таких вмятин,

в отношении одной из указанных закраин, прерываемых пазом, предназначенным для введения лопаток в выемку, проведение повторной обработки указанного паза, через который впоследствии вводят лопатки вместе с их профильными элементами,

и затем размещение профильных элементов в выемке между лопатками и ротором по меньшей мере на участке, где была отшлифована поверхность.

Таким образом, восстанавливают геометрию установочных поверхностей выемок или ячеек, изношенных сверх предельных значений в отношении критериев технического обслуживания. Предложенное решение выполнения ремонта направлено на восстановление геометрии установочной поверхности связанной с ней выемки.

Следует также отметить, что на практике, особенно это касается барабана, если требуется установить кольцо (или износостойкую полосу), чтобы свести на нет повторную механическую обработку, то его введение или удержание на установочных поверхностях будет проблематичным.

Помимо этого, вопреки ожиданиям авторов изобретения, также подтвердилось, что лучше выполнять обработку в целом, а не в частности. Соответственно, предложено следующее:

указанную поверхность, имеющую вмятины, следует шлифовать по меньшей мере на основной части ее периферии,

профильный элемент следует размещать в выемке между всеми лопатками и ротором.

Такое решение будет препятствовать соединению лопатки без профильного элемента с повторно обработанной выемкой, что может увеличивать зазор лопатки в ее выемке, однако, без наличия возможности выталкивания лопатки.

Дополнительно и на практике, установка лопатки вместе с профильным элементом в роторе/барабане без его повторной механической обработки будет невозможной.

После повторной механической обработки установочных поверхностей секции, необходимой для устранения износа, уменьшаются объемы рабочего материала, когда лопатки испытывают действие центробежных сил. Однако благодаря тому, что удаление материала будет таким, что шейка выемки, которая составляет минимальную часть материала, не будет уменьшена, соответственно, будет оставаться лишь незначительное увеличение ограничений, которое не будет влиять на эксплуатационный срок службы ротора/барабана. Проведенные вычисления показали и подтвердили, что увеличение контактных поверхностей уменьшает контактное давление и увеличивает эксплуатационный срок службы рассматриваемой детали при одновременном ограничении износа. Контактными поверхностями являются установочные поверхности лопатки относительно профильного элемента и установочные поверхности профильного элемента относительно ячеек.

При этом для безопасности различных установочных операций и общей надежности выполняемой работы дополнительно предложено согласовывать размеры профильных элементов и выемки таким образом, чтобы до проведения шлифования лопатка не могла быть установлена на место в выемке, и один из указанных профильных элементов не мог быть размещен между указанной лопаткой и ротором, однако такие установка лопатки на место и размещение профильного элемента обеспечиваются после шлифования.

Подобным образом, предложено симметричное шлифование верхней по потоку и нижней по потоку поверхности по границам выемки и размещение профильного элемента в выемке между всеми лопатками и ротором.

Для требуемого внесения поправок предпочтительно выполнить один или более проходов фасонным режущим инструментом на глубину менее толщины профильного элемента или равную ей в диапазоне 01-0,3 мм, предпочтительно по меньшей мере на глубину 0,2 мм, что больше обычно наблюдаемого износа (0,1 мм). При повторной механической обработке удаление материала может составлять 0,3 мм.

Рассмотрим теперь собственно профильный элемент, выполненный предпочтительно из эластично деформируемого материала и содержащий на одной той же поверхности

центральную соединительную часть первого и второго вертикальных боковых ответвлений, так что указанная центральная часть может быть установлена под рассматриваемой корневой частью лопатки, при этом первое и второе боковые ответвления являются противоположными верхней по потоку поверхности и нижней по потоку поверхности указанной корневой части,

третье поперечное ответвление, расположенное вертикально вдоль части первого края профильного элемента, проходящего между первым и вторым боковыми ответвлениями так, что обеспечивается возможность расположения напротив третей поперечной поверхности указанной корневой части, проходящей между верхней по потоку и нижней по потоку поверхностями этой корневой части, и

один или более выступов или захватов, расположенных в направлении второго края профильного элемента, проходящего между первым и вторым боковыми ответвлениями напротив первого края для обеспечения возможности

скользящего перемещения указанной центральной соединительной части под корневой частью лопатки по существу вплоть до прилегания третьего бокового ответвления к указанной третьей поперечной поверхности корневой части после подпружиненного прохождения поверх выступа (выступов), и

некоторого удержания указанного профильного элемента в этом положении после упругого возврата выступа (выступов) или захвата (захватов) к четвертой поперечной поверхности указанной корневой части напротив третьей поперечной поверхности.

Таким образом, конструктивное решение профильного элемента будет обеспечивать объединенную осевую (при помощи боковых ответвлений), радиальную (как показано, при помощи сгибов под углом более 90°) и поперечную (при помощи поперечных ответвлений и выступа (выступов)) фиксацию, поэтому профильный элемент не может соскочить ни при эксплуатации, ни при воздействии центробежных сил, ни во время монтажа.

Кроме того, настоящее изобретение относится к узлу, содержащему

ротор турбомашины, вращающийся вокруг центральной оси, наружная периферия которого содержит по меньшей мене одну окружную выемку, в которой лопатки, вращаемые указанным ротором вокруг указанной центральной оси, установлены и удерживаются в вертикальном положении по границам выемки между верхней по потоку поверхностью и нижней по потоку поверхностью, при этом по меньшей мере одна из указанных верхней по потоку или нижней по потоку поверхностей отшлифована для сглаживания вмятин, при этом каждая лопатка содержит корневую часть, посредством которой лопатка поддерживается в выемке, и

по меньшей мере один профильный элемент вышеупомянутого типа.

Предпочтительно каждый профильный элемент изготовлен из листового металла, в типичном случае из сплава, известного под товарным знаком Inconel (инконель), с толщиной, которая может составлять 0,3 мм, соответственно, достаточно эластичного для согласования формы корневой части и выемки.

Такой профильный элемент обеспечит большую износостойкость по сравнению с титаном, и обеспечит возможность изготовления деталей малой толщины, достаточно жестких, чтобы выдерживать напряжения в стыках лопатка/установочная поверхность. Кроме того, профильный элемент обеспечит возможность добавления смазочного лака на установочные поверхности профильного элемента. Поскольку такой лак улучшает условия контакта между лопаткой и установочной поверхностью, такой контакт будет увеличивать эксплуатационный срок службы ротора/барабана.

Первое, второе и третье вертикальные ответвления профильного элемента (каждое из них) могут быть соединены с центральной соединительной частью посредством сгиба.

Что касается ясности настоящего изобретения, другие его детали, характеристики и преимущества станут очевидными при прочтении нижеследующего описания, приведенного в качестве неограничительного примера со ссылкой на прилагаемые чертежи, на которых

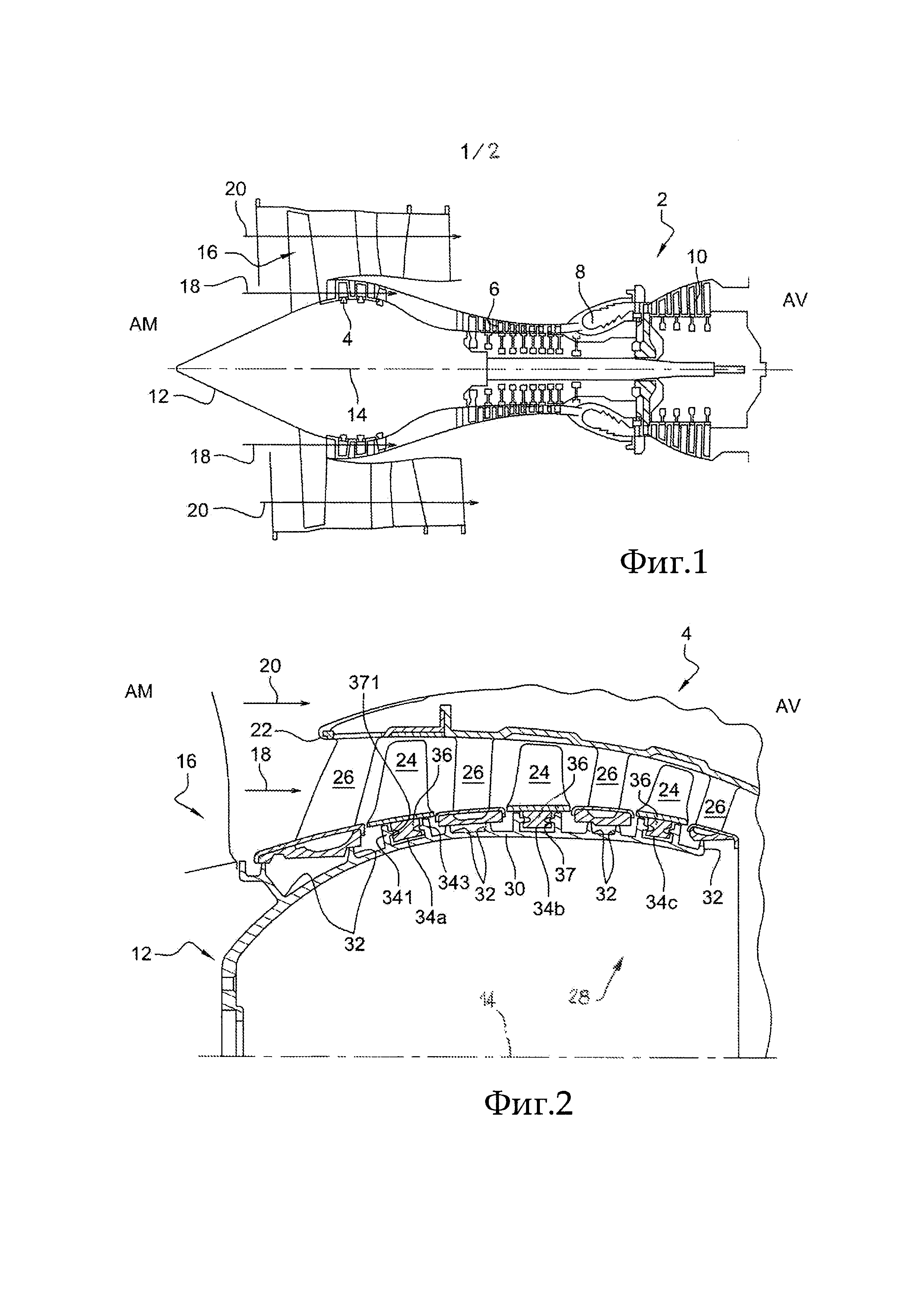

фиг. 1 показывает схематически осевой разрез известного турбинного двигателя,

фиг. 2 показывает схематически осевой местный разрез части барабана 4 компрессора низкого давления,

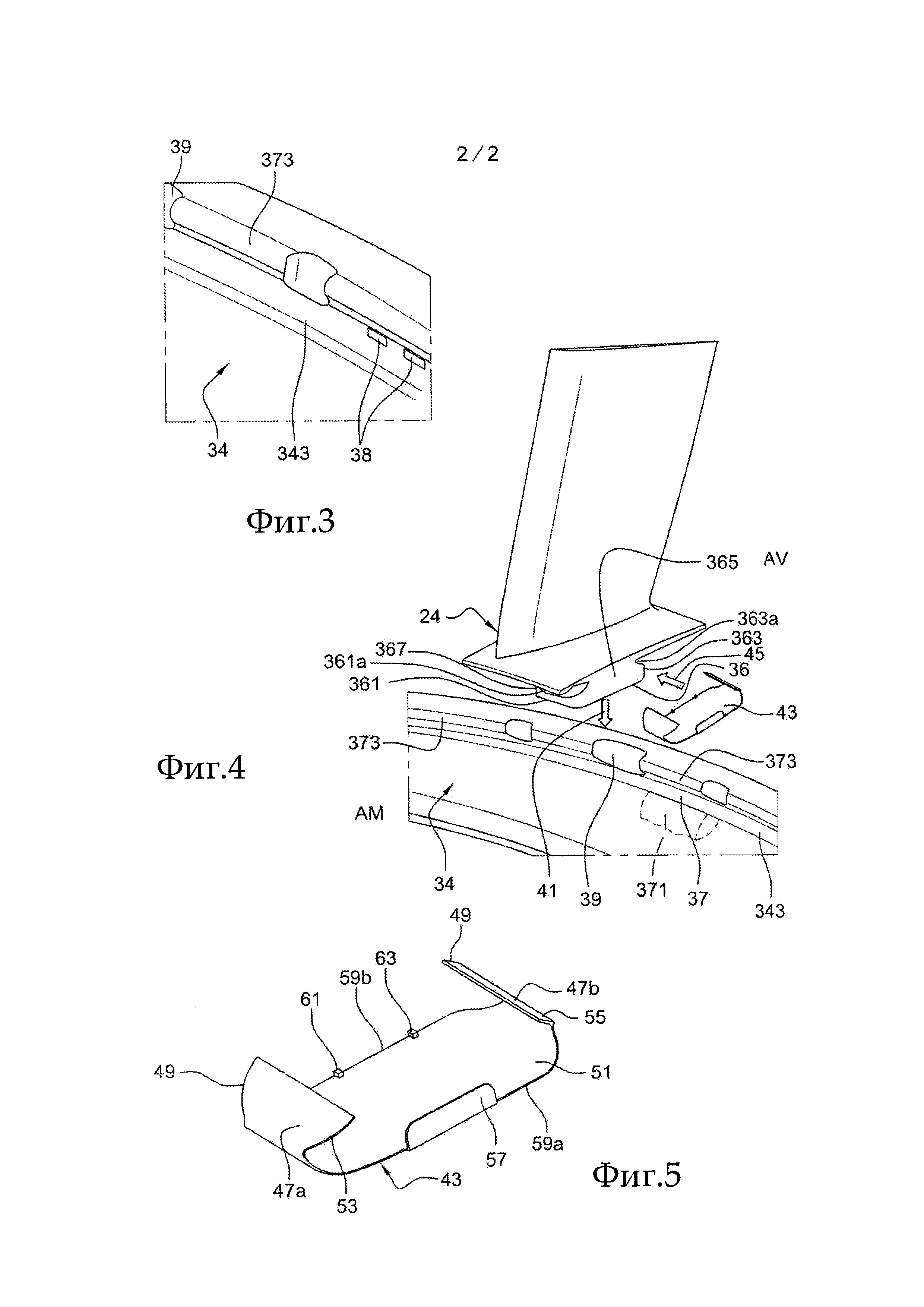

фиг. 3 показывает фрагмент части нижней по потоку пограничной стенки одной из выемок в барабане,

фиг. 4 показывает ту же часть выемки, уже отшлифованную, вместе с лопаткой и профильным элементом, которые должны быть размещены в указанной выемке, и

фиг. 5 показывает отдельно профильный элемент.

Перед описанием конкретно настоящего изобретения рассмотрим фиг. 1 и 2, на которых показано окружающее оборудование в соответствии с предшествующим уровнем техники, известным из патентного документа ЕР 2762681, когда ротор, который поврежден и, следовательно, должен быть обработан шлифованием, является барабаном компрессора низкого давления.

Фактически, настоящее изобретение применяется, в определенных пределах, для другого ротора, несущего лопатки барабана компрессора низкого давления, однако, такая деталь является особой, вследствие ее расположения в двигателе, ее массы, объема и, следовательно, налагаемых на нее ограничений.

На фиг. 1 показан двухпоточный турбодвигатель 2. Турбодвигатель 2 содержит в осевом направлении, от верхней по потоку части (FW) к нижней по потоку части (BW), последовательно - компрессор 4 низкого давления, компрессор 6 высокого давления, камеру 8 сгорания и одну или более ступеней турбины 10. При эксплуатации механическая энергия турбины 10, передаваемая через центральный вал к ротору 12, приводит в движение два компрессора 4 и 6. Вращение ротора 12 вокруг его оси 14 вращения делает возможным создание потока воздуха с постепенным его сжатием вплоть до входа камеры 8 сгорания. Нагнетательная крыльчатка (крыльчатка) 16 присоединена к ротору 12 и создает поток воздуха, разделяемый на первичный поток 18, циркулирующий через различные вышеупомянутые уровни турбомашины, и вторичный поток 20, циркулирующий через (частично показанный) кольцеобразный канал вдоль машины перед объединением с первичным потоком на выходе турбины.

В компрессоре 4 низкого давления, проиллюстрированном на фиг. 2, показана часть крыльчатки 16 и разделительное сопло 22 первичного и вторичного потоков 18, 20. Ротор 12 содержит множество окружных рядов роторных лопаток 24 и множество статорных ступеней, каждая из которых содержит ряд статорных лопаток 26. Статорные ступени связаны с крыльчаткой 16 или с рядом роторных лопаток 24 так, чтобы изменять направление воздушного потока. Роторные лопатки 24 проходят от ротора 12 по существу в радиальном направлении.

Ротор 12 содержит барабан 28. Барабан 28 имеет стенку 30 с профильным элементом кругового вращения вокруг оси 14 вращения, что-то наподобие бочкообразного цилиндра. Профильный элемент кругового вращения стенки 30 в радиальном направлении следует переменному сечению внутренней поверхности первичного потока.

Барабан 28 может содержать полосы 32, в типичном случае выполненные с возможностью взаимодействия путем истирания с кольцеобразным слоем истираемого материала таким образом, чтобы обеспечивалось уплотнение.

Кроме того, барабан 28, который в данном случае изготовлен из металла, вращается вокруг центральной оси 14, параллельно которой, в целом, может проходить рассматриваемый газообразный поток текучей среды между лопатками 24 одного и того же ряда от верхней по потоку части к нижней по потоку части.

Наружная периферия барабана содержит напротив каждого ряда роторных лопаток 24 окружную выемку, проходящую вокруг оси 14 и обозначенную ссылочными позициями 34a, 34b или 34c в соответствии с рассматриваемым рядом лопаток, показанным на фиг. 2.

В каждой окружной выемке лопатки 24 одного из рядов установлены и удерживаются между верхней по потоку поверхностью (или внутренней стенкой) и нижней по потоку поверхностью (или внутренней стенкой) (например, стенками, обозначенными, соответственно, номерами 341 и 343 позиции для выемки 34а) в вертикальном положении по границам выемки.

Для этого каждая лопатка 24 содержит корневую часть 36, имеющую верхнюю по потоку поверхность 361 и нижнюю по потоку поверхность 363 (см. фиг. 4), обращенные, соответственно, к верхней по потоку и нижней по потоку поверхностям 341 и 343 соответствующей выемки (см. фиг. 2). При этом верхняя по потоку и нижняя по потоку поверхности 361, 363 имеют, соответственно, углубление 361а и 363а, показанные на фиг. 4, с которыми входят в соединение соответствующие верхние по потоку и нижние по потоку закраины 371, 373 (см. фиг. 2, 4) стенок 341 и 343.

На фиг. 4 дополнительно показано, что рассматриваемая в данном случае закраина 373 прерывается по своей периферии по меньшей мере в одном местоположении (например, обозначенном ссылочной позицией 39) для обеспечения возможности прохождения через него каждой корневой части лопатки по существу в радиальном направлении для вхождения в соединение с выемкой (как показано стрелкой 41), после которого лопатку 24 продвигают скользящим движением в ее сектор в выемке. В установленном положении лопатки удерживаются в радиальном направлении узкой шейкой 37 между закраинами 371, 373.

Как уже пояснялось, возникающая проблема заключается в том, что, когда компрессор работает, по существу осевое перемещение установленных на месте лопаток 24, хотя и ограниченное, приводит к появлению, напротив по меньшей мере некоторых из этих лопаток, вмятин по меньшей мере в некоторых внутренних стенках 341 и 343 по меньшей мере некоторых окружных выемок, таких как вмятины 38 в стенке 343, показанные на фиг. 3.

Для устранения этого недостатка настоящее изобретение обеспечивает,

с одной стороны, шлифование поверхности, содержащей эти вмятины 38, чтобы удалить или по меньшей мере сгладить по меньшей мере некоторые из этих вмятин, образовавшихся в результате износа, и,

с другой стороны, размещение профильного элемента 43 в выемке 34 между лопатками ротора 36 и внутренними стенками 341, 343 по меньшей мере на участке, где поверхность была отшлифована.

На фиг. 4 показано, что вмятины 38 исчезли. В предположении, что подвергающиеся давлению поверхности 341, 343 (называемые также установочными поверхностями) имеют такие вмятины, шлифование выполняют путем кольцевой механической обработки этих поверхностей.

Что касается этого вопроса, то еще предложено симметричное шлифование таких внутренних стенок 341, 343 по границе выемки и введение профильного элемента 43 таким образом, чтобы он располагался между всеми лопатками и указанными стенками рассматриваемой выемки.

Механическая обработка выемок в барабане может быть выполнена определенным образом с использованием фасонного режущего инструмента, являющегося инструментом того же типа, что и инструмент, используемый во время начального изготовления барабана 28, который в типичном случае будет выполнен на основе титана.

Таким образом, каждая поверхность, имеющая вмятины, будет отшлифована на большей части ее периферии, с выполнением повторной механической обработки, которая является по меньшей мере секториальной и предпочтительно по существу кольцеобразной на внутренних сторонах боковых установочных поверхностей, упомянутых выше.

После завершения вышеупомянутых операций, на все лопатки 24 по меньшей мере рассматриваемых рядов предпочтительно будет установлен профильный элемент 43, как схематически показано стрелкой 45 на фиг. 4, перед тем, как узел войдет во взаимодействие с соответствующей выемкой.

При этом паз 39 для введения лопаток будет заранее повторно обработан таким образом, чтобы учесть наличие профильного элемента 43, который рассмотрен более подробно ниже.

Таким образом, будет восстановлена оптимизированная геометрия установочных поверхностей выемки, при этом будет, соответственно, скорректирован зазор между корневыми частями подвижных лопаток и установочными поверхностями выемки барабана.

В дополнение к повторной обработке и установке, рассмотрены два других важных вопроса - регулирование увеличения напряжения в выемке (выемках), а также взаимозаменяемость оснащенного барабана.

Что касается первого вопроса, то после повторной обработки указанных установочных поверхностей выемки, что необходимо для устранения вмятин, образовавшихся в результате износа, уменьшаются объемы рабочего материала, когда лопатки 24 вращаются. Однако удаление материала рассчитано так, что шейка 37, которая составляет минимальную часть материала, не уменьшается. Фактически, расчеты показывают незначительное увеличение ограничений, которые не влияют на эксплуатационный срок службы барабана 28.

Что касается второго вопроса, то во избежание соединения лопатки 24 без профильного элемента с повторно обработанной выемкой 34 (что может увеличивать зазор лопатки в ее выемке, без наличия возможности выталкивания лопатки), на барабан может быть добавочно нанесена маркировка для указания оператору на то, что на всех лопатках барабана должен быть размещен профильный элемент. Таким образом, при этом будет невозможно установить лопатку с профильным элементом в барабан без его повторной механической обработки.

Таким образом, предложено шлифовать поверхность (поверхности), имеющую (имеющие) вмятины, на некотором расстоянии от шейки 37.

Также рекомендуется согласовывать относительные размеры профильного элемента и выемки таким образом, чтобы

до выполнения шлифования корневая часть 36 лопатки, снабженная профильным элементом 43, не могла быть установлена на место в необработанной выемке 34 (см. фиг. 3),

однако такая установка будет возможна после выполнения шлифования (см. фиг. 4).

На фиг. 5 более подробно, по сравнению с фиг. 4, показан профильный элемент 43, использование которого является предпочтительным для корневой части (при условии, что предложенный способ выполнения работ может быть применен и для других форм корневых частей лопаток).

Профильный элемент 43 представляет собой пластину, изготовленную из относительно упругого деформируемого материала. Вместо композиционного материала (например, зарегистрированного под товарным знаком Vespel) предпочтительно использовать сплав Inconel (инконель), обеспечивающий большую износоустойчивость, чем титан, а также возможность выполнения профильного элемента малой толщины, но достаточно жесткой, чтобы выдерживать напряжения в стыках лопатка/установочная поверхность в выемке. Кроме того, это будет обеспечивать возможность добавления смазочного поверхностного лака на боковые установочные поверхности 47а, 47b профильного элемента. Поскольку такой лак улучшает условия контакта между лопаткой и установочной поверхностью профильного элемента, то такой контакт увеличивает эксплуатационный срок службы ротора/барабана. Смазочный поверхностный лак 49 может быть дисульфидом молибдена, таким как лак, нанесенный на лопатки крыльчатки, или веществом, обеспечивающим такие же характеристики и удовлетворяющим новым регламентам «REACH» по химическим веществам.

Профильный элемент 43 содержит на одной и той же поверхности (радиально наружной поверхности)

центральную часть 51, соединяющую первое и второе вертикальные боковые ответвления 53, 55, так что указанная центральная часть может быть установлена под корневую часть 45 лопатки, при этом первое и второе вертикальные боковые ответвления 53, 55 являются противоположными, соответственно, верхней по потоку и нижней по потоку поверхностям 361 и 363 корневой части,

третье поперечное ответвление 57, расположенное вертикально вдоль части первого края 59а профильного элемента, проходящего между первым и вторым боковыми ответвлениями 53, 55, с возможностью расположения напротив третей поперечной поверхности 365 корневой части, проходящей между верхней по потоку и нижней по потоку поверхностями 361, 363 этой корневой части, и

один или более (в данном случае два) выступов, фальцев или захватов 61, 63, расположенных в направлении второго (поперечного) края 59b профильного элемента, проходящего между первым и вторым боковыми ответвлениями 53, 55 напротив первого края 59а.

Соответственно, такой профильный элемент обеспечивает возможность

своего скользящего перемещения (как показано стрелкой 45) таким образом, что центральная часть 51 проходит под корневой частью 36 лопатки по существу вплоть до прилегания третьего бокового ответвления 57 к третьей поперечной поверхности 365 корневой части после подпружиненного прохождения поверх выступа (выступов) 61, 63, и

некоторого удержания профильного элемента в этом положении после упругого возврата выступа (выступов) или захвата (захватов) 61, 63 к четвертой поперечной поверхности (невидимой на фиг. 4 поверхности 367) корневой части напротив третьей поверхности 365, и

установки в рабочее положение такого профильного элемента, находящегося под корневой частью 36 лопатки, вместе с лопаткой в выемке, чтобы профильный элемент способствовал удержанию лопатки на месте в выемке.

Первое, второе и третье вертикальные ответвления 53, 55, 57 (каждое из них) предпочтительно соединены с центральной соединительной частью 51 посредством сгиба, что обеспечивает в совокупности прочность, гибкость и легкость изготовления.

Вообще говоря, с точки зрения преимуществ представленного выше технического решения может быть приведен нижеследующий перечень:

восстановление контактной поверхности - в отличие от известного матерчатого покрытия, профильный элемент обеспечивает возможность восстановления контактной поверхности, удовлетворяющей требованиям сертификации. Распределение напряжения по установочным поверхностям выемки происходит равномерно;

не происходит изменения зазора в венечной части лопаток - восстановление геометрии узла барабан/лопатки (колеса) обеспечивает возможность поддержания оптимального зазора в венечной части лопатки, влияющего на эксплуатационные характеристики двигателя и механическую характеристику лопаток;

значительная восстанавливаемая глубина износа - обычно наблюдаемая глубина вмятин, образующихся в результате износа, не превышает 0,1 мм. Вышеупомянутые восстановительные работы восстанавливают все вмятины вплоть до глубины в 0,2 мм и даже в 0,3 мм;

уменьшенная скорость износа - использование материала с дополнительным нанесением лака обеспечивает возможность уменьшения скорости износа установочных поверхностей барабана;

балансировка - не происходит нарушения баланса, если повторная механическая обработка выполнена симметрично, и все лопатки снабжены профильными элементами;

легкая замена - если износ возникает на профильном элементе, то профильный элемент можно легко демонтировать и заменить;

так называемая безопасность «с учетом законов

финансовый аспект - стоимость нового барабана является высокой даже без учета затрат времени, необходимого для ремонтных работ, и времени простоя двигателя. Поскольку профильный элемент является стандартной деталью, а повторная механическая обработка является операцией, связанной ремонтными работами, то стоимость ремонта будет весьма малой по сравнению с полной заменой барабана.

Реферат

В предложенном в соответствии с настоящим изобретением способе выполнения работ для поддержания металлического ротора, такого как барабан, турбинного двигателя в работоспособном состоянии шлифуют верхнюю по потоку и/или нижнюю по потоку поверхность (343) окружной выемки (34) ротора, имеющую вмятины, шлифование которых предназначено для их удаления или по меньшей мере сглаживания, и размещают профильный элемент (43) в выемке между лопатками (24) ротора и ротором по меньшей мере на участке, где была отшлифована поверхность. Размещают профильные элементы (43) в указанной выемке (34) между лопатками и ротором (28) по меньшей мере на участке, где была отшлифована поверхность. Достигается устранение систематической и преждевременной замены деталей, поскольку уменьшается износ, который обусловливает их замену. 3 н. и 6 з.п. ф-лы, 5 ил.

Формула

Документы, цитированные в отчёте о поиске

Усиленная прокладка лопатки вентилятора

Износостойкая деталь опоры лопатки вентилятора турбореактивного двигателя

Комментарии