Паровая турбина - RU2410545C2

Код документа: RU2410545C2

Чертежи

Описание

Изобретение относится к паровой турбине с корпусом, причем внутри корпуса с возможностью вращения установлен вал, содержащий компенсирующий сдвиг поршень и направленный вдоль оси вращения, между корпусом и валом выполнен проточный канал, вал содержит внутри охлаждающую линию для ведения охлаждающего пара в направлении оси вращения, и охлаждающая линия связана, по меньшей мере, с одной подающей линией для подачи охлаждающего пара из проточного канала в охлаждающую линию.

Повышению КПД паровой турбины способствует использование пара с более высокими давлениями и температурами. Использование пара в таком состоянии предъявляет повышенные требования к соответствующей паровой турбине.

Под паровой турбиной в смысле настоящей заявки следует понимать любую турбину или турбинную секцию, обтекаемую рабочей средой в виде пара. В отличие от этого газовые турбины обтекаются газом и/или воздухом в качестве рабочей среды, которая подвержена, однако, совершенно иным условиям температуры и давления, нежели пар в паровой турбине. В противоположность газовым турбинам в паровых турбинах подаваемая, например, к турбинной секции рабочая среда с максимальной температурой имеет одновременно максимальное давление. Открытую систему охлаждения, как в газовых турбинах, нельзя, следовательно, реализовать без внешней подачи.

Паровая турбина содержит обычно снабженный лопатками, установленный с возможностью вращения ротор, расположенный внутри боковой стенки корпуса. При обтекании образованного боковой стенкой корпуса проточного пространства нагретым и находящимся под давлением паром ротор посредством лопаток приводится паром во вращение. Размещенные на роторе лопатки называются также рабочими лопатками. Кроме того, на боковой стенке корпуса обычно размещены неподвижные направляющие лопатки, входящие в промежутки между рабочими лопатками. Направляющая лопатка удерживается обычно в первом месте вдоль внутренней стороны корпуса паровой турбины. При этом они являются обычно частью венца, включающего в себя определенное число направляющих лопаток, расположенных вдоль внутренней периферии на внутренней стороне корпуса паровой турбины. При этом каждая направляющая лопатка направлена своим пером радиально внутрь. Венец направляющих лопаток в одном месте вдоль осевой протяженности называется также рядом направляющих лопаток. Обычно друг за другом расположены несколько рядов направляющих лопаток.

Существенную роль в повышении КПД играет охлаждение. В известных до сих пор способах охлаждения корпуса паровой турбины следует различать активное и пассивное охлаждение. При активном охлаждении оно происходит посредством охлаждающей среды, подаваемой к корпусу паровой турбины отдельно, т.е. дополнительно к рабочей среде. Напротив, пассивное охлаждение происходит только за счет подходящего ведения или использования рабочей среды. Обычное охлаждение корпуса паровой турбины ограничивается пассивным охлаждением. Так, например, известно обтекание внутреннего корпуса паровой турбины холодным, уже расширившимся паром. Однако это имеет тот недостаток, что разность температур на стенке внутреннего корпуса должна оставаться ограниченной, поскольку иначе при слишком большой разности температур внутренний корпус деформировался бы термически слишком сильно. При обтекании внутреннего корпуса теплоотвод, правда, происходит, однако он происходит относительно далеко от места теплоподвода. Теплоотвод в непосредственной близости от теплоподвода до сих пор не был реализован в достаточной степени. Другое пассивное охлаждение может осуществляться посредством подходящего расширения рабочей среды на так называемой диагональной ступени. Этим достигается, однако, лишь очень ограниченное охлаждающее действие на корпус.

Установленные в паровых турбинах с возможностью вращения валы при работе термически очень нагружены. Разработка и изготовление валов паровых турбин является к тому же дорогим и длительным делом. Валы считаются самыми нагруженными и дорогими компонентами паровых турбин. Это относится во все большей степени к высоким температурам пара.

Порой из-за высоких масс валов паровых турбин они термически инертны, что негативно сказывается на термических нагрузочных циклах турбоагрегата. Это означает, что реакция всей паровой турбины на нагрузочный цикл в сильной степени зависит от быстроты реакции вала паровой турбины на термически изменившиеся условия. Для контроля вала паровой турбины обычно контролируется температура, что является сложным и дорогостоящим делом.

Одной особенностью валов паровых турбин является то, что они не располагают существенным теплостоком. Поэтому охлаждение расположенных на валу рабочих лопаток оказывается затруднительным.

Для улучшения согласования вала паровой турбины с термической нагрузкой известно выполнение в нем полостей в зоне впуска или в виде полого вала. Эти полости, как правило, закрыты и наполнены воздухом.

Однако возникающие при работе высокие напряжения, состоящие большей частью из тангенциальных напряжений от центробежной силы, негативно сказываются на упомянутых полых валах. Эти напряжения приблизительно вдвое выше напряжений, которые возникли бы в соответствующих сплошных валах. Это оказывает сильное влияние на выбор материала для полых валов, а это может привести к тому, что полые валы будут непригодны или не смогут быть реализованы для высоких состояний пара.

В газотурбиностроении известно выполнение воздухоохлаждаемых полых валов в виде тонкостенных сварных конструкций. Среди прочего известно выполнение валов газовых турбин посредством так называемого торцевого зубчатого зацепления с дисками. Эти валы содержат для этого центральную стяжку.

Однако непосредственный перенос принципов охлаждения газовых турбин на паротурбиностроение, как правило, невозможен, поскольку паровая турбина в противоположность газовой турбине эксплуатируется как замкнутая система. Под этим следует понимать то, что рабочая среда находится в контуре и не отводится в окружающее пространство. Используемая в газовой турбине рабочая среда, состоящая, в сущности, из воздуха и отработанного газа, после прохождения через турбоагрегат отдается окружающему пространству.

Кроме того, в противоположность газовой турбине, паровые турбины не содержат компрессорного блока, а валы, в целом, доступны лишь радиально.

Паровые турбины с входной температурой пара примерно 600°С разрабатывались и строились в 50-е годы. Эти паровые турбины имели радиальное облопачивание. Современный уровень техники в области паротурбиностроения включает в себя охлаждение валов с радиальным расположением первого ряда направляющих лопаток в виде диагональных или регулирующих ступеней. Недостатком этого варианта является, однако, небольшое охлаждающее действие этих диагональных или регулирующих ступеней.

Особенно термически нагружаются в валах паровых турбин поршневые зоны и зоны впуска. Под поршневой зоной следует понимать зону компенсирующего сдвиг поршня. Последний действует в паровой турбине таким образом, что вызванное рабочей средой усилие на вал в одном направлении создает ответное усилие во встречном направлении.

Охлаждение вала паровой турбины описано, в том числе, в ЕР 0991850 В1. При этом компактная турбинная секция или турбинная секция высокого и среднего давлений выполняется посредством соединения, через которое может течь охлаждающая среда. Недостатком при этом считается то, что между двумя различными расширяющимися участками нельзя выполнить регулируемый байпас. Кроме того, возможны проблемы в неустановившемся режиме.

Желательно было бы создать паровую турбину, пригодную для высоких температур.

Задачей изобретения является поэтому создание паровой турбины, которую можно было бы эксплуатировать при высоких температурах пара.

Эта задача решается посредством паровой турбины с корпусом, причем внутри корпуса с возможностью вращения установлен вал, содержащий компенсирующий сдвиг поршень и направленный вдоль оси вращения, между корпусом и валом выполнен проточный канал, вал содержит внутри охлаждающую линию для ведения охлаждающего пара в направлении оси вращения, и охлаждающая линия связана с одной стороны, по меньшей мере, с одной подающей линией для подачи охлаждающего пара из проточного канала в охлаждающую линию, а с другой стороны, по меньшей мере, с одной отводящей линией для отвода охлаждающего пара на боковую поверхность компенсирующего сдвиг поршня, при этом паровая турбина содержит возвратную линию для возврата смешанного пара, состоящего из вытекающего из отводящей линии охлаждающего пара и части свежего пара, протекающей в виде утечки между корпусом и валом в направлении компенсирующего сдвиг поршня, причем возвратная линия начинается между зоной впуска свежего пара и выходом отводящей линии и впадает в проточный канал.

Таким образом, предложена паровая турбина, вал которой на горячих во время работы участках выполнен полым и снабжен внутренним охлаждением. Изобретение исходит из того аспекта, что расширившийся во время работы пар направляется через внутреннее пространство вала к компенсирующему поршню и там охлаждает термически очень нагруженный компенсирующий поршень. Это, например, турбинные секции высокого и среднего давлений, а также К-турбинные секции. При этом под К-турбинной секцией следует понимать компактную турбинную секцию, имеющую находящийся на валу участок высокого и среднего давлений. Преимущество изобретения заключается также в том, что вал паровой турбины может быть выполнен, во-первых, устойчивым от смещения, а, во-вторых, он гибко реагирует на термические нагрузки. В случае нагрузочного цикла, например, когда может возникнуть более высокая термическая нагрузка, охлаждение приводит к тому, что она уменьшается. Это относится, в частности, к участкам, которые термически особенно нагружены, например к зоне впуска или компенсирующему поршню.

При этом изобретение исходит из того аспекта, что охлаждающий пар смешивается с паром утечки компенсирующего поршня, этот образовавшийся смешанный пар снова подается к проточному каналу и продолжает там совершать работу. КПД паровой турбины за счет этого повышается.

Благодаря этому возможен быстрый запуск паровой турбины, что в настоящее время представляет собой особый аспект, когда речь идет о быстром вырабатывании энергии. Кроме того, преимущество возникает за счет того, что расходы на контроль вала могут быть ниже. Полый вал паровой турбины имеет меньшую массу, а за счет этого также меньшую теплоемкость по сравнению со сплошным валом, а также большую обтекаемую поверхность. В результате возможен быстрый нагрев вала.

Другой аспект изобретения в том, что предел длительной прочности применяемого для вала паровой турбины материала повышается за счет улучшенного охлаждения. Предел длительной прочности может быть повышен при этом на коэффициент более 2 по сравнению со сплошным валом, так что описанное выше повышение напряжений компенсируется с избытком. Это приводит к расширению сферы применения вала паровой турбины.

Другой аспект изобретения в том, что могут быть уменьшены радиальные зазоры за счет увеличения диаметра полого вала радиальными центробежными силами. Радиальная центробежная сила пропорциональна квадрату частоты вращения. Увеличение частоты вращения вызывает, следовательно, уменьшение радиальных зазоров, что приводит к повышению всего КПД паровой турбины.

Другой аспект изобретения в том, что полые валы могут изготавливаться рентабельно.

В другом предпочтительном варианте корпус включает в себя внутренний и внешний корпуса. Турбинные секции высокого давления, а также турбинные секции среднего давления и компактные турбинные секции относятся к термически самым нагружаемым паровым турбинам. Как правило, турбинные секции высокого давления, турбинные секции среднего давления и компактные турбинные секции выполняются с внутренним корпусом, на котором расположены направляющие лопатки, и с расположенным вокруг внутреннего корпуса внешним корпусом.

В одном предпочтительном варианте вал турбины имеет в осевом направлении, по меньшей мере, два участка из разных материалов.

За счет этого можно снизить затраты. На термически нагруженных участках применяется, как правило, высококачественный материал. Например, на термически нагруженных участках может применятся 10%-ная хромистая сталь. Напротив, на участках низкой термической нагрузки может применяться 1%-ная хромистая сталь.

Целесообразно вал турбины имеет в осевом направлении три участка из разных материалов. В частности, оба внешних участка состоят из одинакового материала. За счет этого можно целенаправленно выбрать подходящий материал для соответствующего участка вала паровой турбины разной термической нагрузки.

Предпочтительным образом состоящие из разных материалов участки сварены между собой. За счет сварки возникает стабильный вал турбины.

В другом предпочтительном альтернативном варианте состоящие из разных материалов участки соединены между собой посредством торцевого зубчатого зацепления. Существенным преимуществом торцевого зубчатого зацепления является особенно высокая термическая гибкость вала турбины. Другое преимущество заключается в том, что оно приводит к возможности очень быстрого изготовления вала. Кроме того, вал может быть выполнен недорогим.

В другом предпочтительном варианте оба внешних участка выполнены в виде сплошного вала, а лежащий между ними средний участок выполнен в виде полого вала. Точно также предпочтительно, если состоящие из разных материалов участки соединены между собой посредством фланцевого соединения. Это может быть полезным при проведении ревизионных работ, поскольку разные участки могут быть легко отделены друг от друга.

Точно также предпочтительно, если подающая и отводящая линии интегрированы во фланцевое соединение.

Целесообразно состоящие из разных материалов участки сварены между собой, по меньшей мере, одним сварным швом.

Предпочтительно, если подающая и отводящая линии интегрированы в торцевое зубчатое зацепление. При этом торцевое зубчатое зацепление, которое может иметь трапециевидный, прямоугольный или треугольный зубчатый венец, может быть изготовлено с выемкой, выполненной в качестве подающей и/или отводящей линии. Благодаря этому возникает очень простая возможность выполнения подающей и/или отводящей линии. Например, выемка в трапециевидном, прямоугольном или треугольном зубчатом венце может быть выполнена в соответствии с вычисленным объемом прохождения охлаждающего пара. Изготавливаются такие выемки в торцевом зубчатом зацеплении сравнительно просто и, кроме того, быстро. Это приводит к сокращению расходов.

Предпочтительным образом возвратная линия располагается внутри внешнего корпуса. Возвратная линия может быть выполнена также в виде высверленных отверстий во внутреннем корпусе.

Примеры осуществления изобретения более подробно поясняются с помощью прилагаемых чертежей. При этом компоненты, обозначенные одинаковыми ссылочными позициями, имеют одинаковый принцип действия.

На чертежах изображено следующее:

фиг.1 - сечение турбинной секции высокого давления из уровня техники;

фиг.2 - разрез части турбинной секции;

фиг.3 - разрез вала турбины;

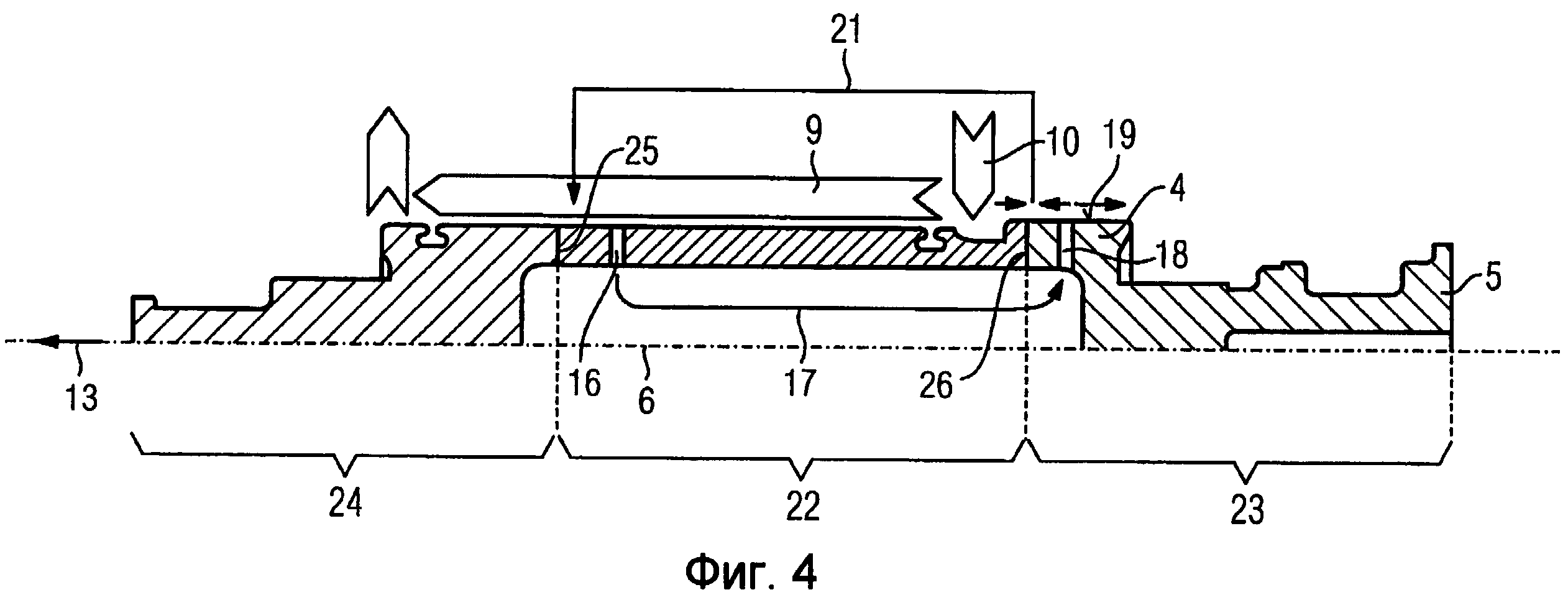

фиг.4 - разрез вала турбины в альтернативном варианте;

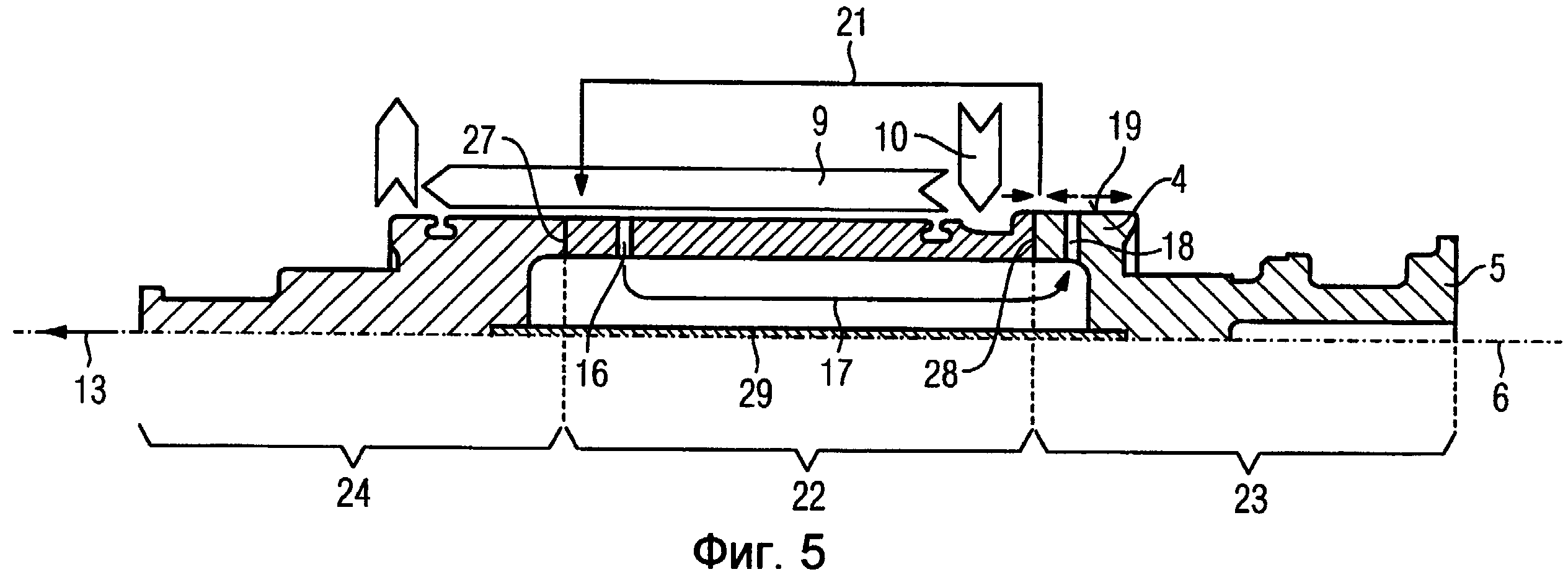

фиг.5 - разрез вала турбины в альтернативном варианте;

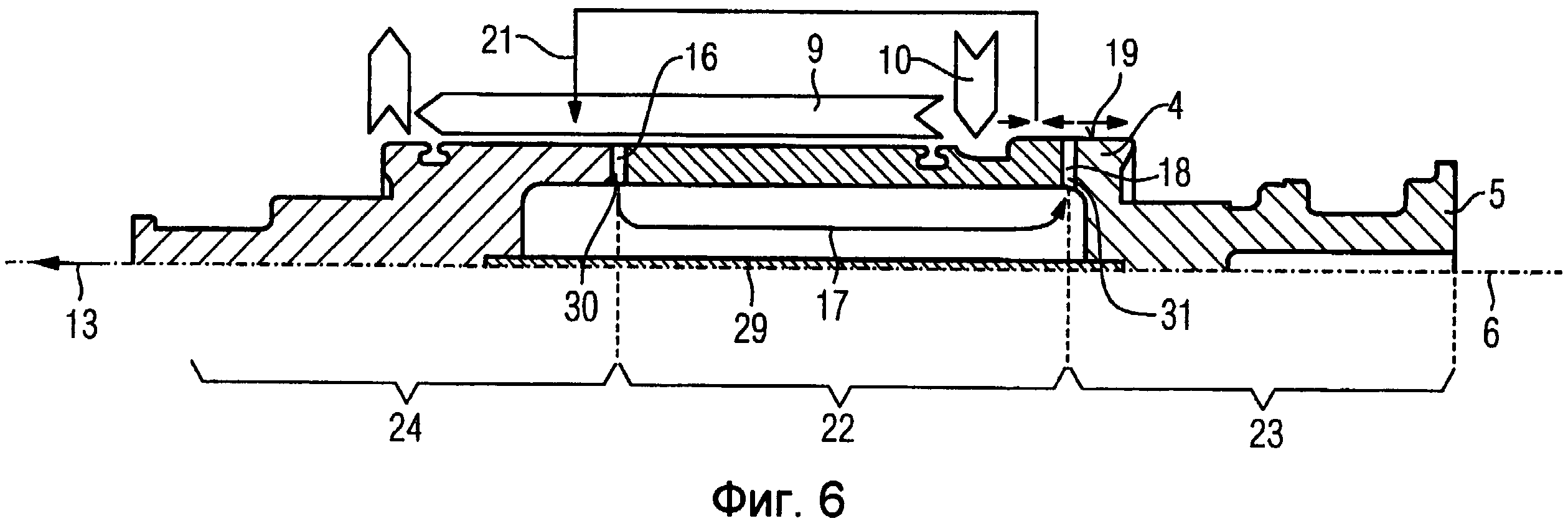

фиг.6 - разрез вала турбины в альтернативном варианте;

фиг.7 - разрез вала турбины в альтернативном варианте;

фиг.8 - фланцевое соединение в увеличенном виде;

фиг.9 - перспективный вид части фланцевого соединения;

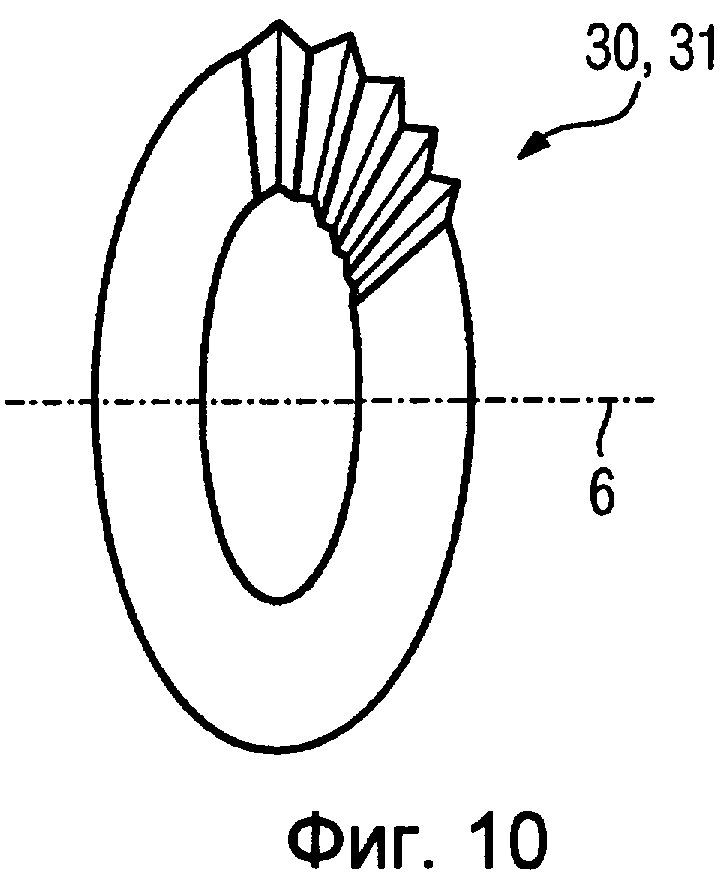

фиг.10 - перспективный вид принципа торцевого зубчатого зацепления;

фиг.11 - разрез торцевого зубчатого зацепления с проходными каналами треугольной формы;

фиг.12 - разрез торцевого зубчатого зацепления трапециевидной формы со сквозными отверстиями;

фиг.13 - кривые относительного предела длительной прочности в зависимости от температуры.

На фиг.1 изображен разрез турбинной секции 1 высокого давления из уровня техники. Она в виде варианта паровой турбины содержит внешний корпус 2 и расположенный в нем внутренний корпус 3. Внутри внутреннего корпуса 3 с возможностью вращения вокруг оси 6 установлен вал 5 турбины. Вал 5 содержит рабочие лопатки 7, расположенные в пазах на его поверхности. Внутренний корпус 3 содержит на своей внутренней поверхности расположенные в пазах направляющие лопатки 8. Направляющие 8 и рабочие 7 лопатки расположены таким образом, что в направлении 13 течения образован проточный канал 9. Секция 1 имеет зону 10 впуска, через которую при работе в секцию 1 втекает свежий пар. Он может иметь следующие параметры: давление свыше 300 бар и температуру свыше 620°С. Расширяющийся в направлении 13 течения свежий пар течет попеременно мимо направляющих 8 и рабочих 7 лопаток, расширяется и охлаждается. При этом пар теряет внутреннюю энергию, которая преобразуется в энергию вращения вала 5. Вращение вала 5 приводит генератор (не показан) для энергоснабжения. Секция 1 может приводить, разумеется, и другие компоненты установки, помимо генератора, например, компрессор, гребной винт и т.п. Пар протекает через проточный канал 9 и выходит из выпуска 33. При этом пар оказывает усилие 11 в направлении 13 течения. Как следствие, вал 5 совершил бы движение в направлении 13 течения. Фактическому движению вала 5 препятствует компенсирующий поршень 4. Это происходит за счет того, что в предкамеру 12 поршня 4 втекает пар под соответствующим давлением, который приводит к тому, что вследствие возникающего давления в предкамере 12 возникает усилие навстречу направлению 13 течения, которое в идеале должно быть таким же, как и усилие 11. Втекающий в предкамеру 12 пар является, как правило, ответвленным свежим паром, имеющим очень высокие температурные параметры. Вследствие этого зона 10 впуска и компенсирующий поршень 4 вала 5 термически сильно нагружаются.

На фиг.2 изображен фрагмент паровой турбины 1. Она содержит внешний 2 и внутренний 3 корпуса и вал 5. Турбина 1 содержит рабочие 7 и направляющие 8 лопатки. Свежий пар попадает через зону 10 впуска и диагональную ступень 15 в проточный канал 9. Пар расширяется и при этом охлаждается. Внутренняя энергия пара преобразуется в энергию вращения вала 5.

После прохождения определенного числа ступеней турбины, образованных направляющими 8 и рабочими 7 лопатками, пар через подающую линию 16 попадает в охлаждающую линию 17. Последняя выполнена в виде полости внутри вала 5. Также возможны другие варианты. Так, например, можно вместо полости 17 выполнить линию (не показана) внутри вала 5.

Вал 5 установлен внутри корпуса 2, 3 с возможностью вращения и направлен вдоль оси 6 вращения. Между корпусом 2, 3 и валом 5 образован проточный канал 9. Охлаждающая линия 17 выполнена при этом для ведения охлаждающего пара в направлении оси 6 вращения. Охлаждающая линия 17 связана с одной стороны, по меньшей мере, с одной подающей линией 16. Последняя выполнена для подачи охлаждающего пара из проточного канала 9 в охлаждающую линию 17.

Подающая линия 16 может быть ориентирована при этом радиально к оси 6 вращения. Возможны другие варианты подающей линии 16. Так, например, подающая линия 16 может быть выполнена перпендикулярно оси 6 вращения с наклоном. Подающая линия 16 может проходить спиралеобразно от проточного канала 9 к охлаждающей линии 17. Сечение подающей линии 16 может изменяться от проточного канала 9 к охлаждающей линии 17.

Охлаждающая линия 17 связана с другой стороны, по меньшей мере, с одной отводящей линией 18 для отвода охлаждающего пара на боковую поверхность 19 компенсирующего сдвиг поршня.

Выходящий из отводящей линии 18 охлаждающий пар распределяется по боковой поверхности 19 компенсирующего сдвиг поршня и при этом охлаждает ее.

Корпус 2, 3 включает в себя внутренний 3 и внешний 2 корпуса. Выходящий из отводящей линии 18 охлаждающий пар течет в двух направлениях: во-первых, в направлении 13 главного течения и, во-вторых, во встречном ему направлении. Через зону 10 впуска часть свежего пара течет между внутренним корпусом 3 и валом 5 в направлении компенсирующего сдвиг поршня 4. Этот так называемый пар 20 утечки поршня смешивается с вытекающим из отводящей линии охлаждающим паром и возвращается в проточный канал 9 по возвратной линии 21. Целесообразно эта возвратная линия 21 начинается между зоной 10 впуска и выходом отводящей линии 18. Таким образом, часть потока охлаждающего пара может направляться в направлении 13 главного течения и блокировать пар 20 утечки поршня. Это гарантирует описанное выше охлаждение поверхности 19 поршня. Этот образованный охлаждающим паром и паром утечки компенсирующего поршня смешанный пар втекает в подходящем месте в проточный канал 9, совершая там работу.

Возвратная линия 21 может быть выполнена в виде внешней линии внутри внешнего корпуса 2. Возвратная линия 21 может быть выполнена также в виде высверленных отверстий внутри внутреннего корпуса 3.

На фиг.3 изображен вал 5 турбины. Он изготовлен из материала, выдерживающего термические нагрузки. Недостаток при этом в том, что термическая нагрузка распределена по валу 5 не равномерно, а, как уже говорилось выше, особенно сильна в зонах 10 впуска и компенсирующего поршня 4. Для наглядности рабочие лопатки 7 не показаны.

На фиг.3 штриховкой обозначено, что вал 5 изготовлен из одного материала.

На фиг.4 изображен другой вал 5, имеющий в направлении 13 течения, по меньшей мере, два участка из разных материалов. В альтернативных вариантах вал 5 может иметь в осевом направлении 13 течения три участка 24, 23, 22 из разных материалов. Средний участок 22 может быть изготовлен, например, из температуростойкой 10%-ной хромистой стали, а оба внешних участка 23, 24 - из одинакового материала, например 1%-ной хромистой стали. В варианте на фиг.4 вал 5 соединяется между собой посредством сварных соединений 25, 26.

На своем среднем участке 22 вал 5 может быть выполнен в виде полого вала, а на своих внешних участках 23, 24 - в виде сплошного вала.

Если участки 22, 23, 24 свариваются между собой, то используется, по меньшей мере, один сварной шов.

На состоящих из разных материалов участках 22, 23, 24 вал 5 может соединяться между собой посредством фланцевого соединения 40, причем подающая 16 и отводящая 18 линии интегрированы во фланцевое соединение.

На фиг.5 изображен альтернативный вариант вала 5. Отличие от вала на фиг.4 состоит в том, что вал 5 на фиг.5 соединен посредством торцевого зубчатого зацепления 27, 28. При этом должна быть выполнена стяжка 29, располагаемая таким образом, что оба внешних участка 23, 24 прижимаются к среднему участку 22. Последний может иметь один или несколько отрезков, которые выполнены трубчатыми или дисковыми и могут содержать одну или несколько ступеней рабочих лопаток каждый.

В альтернативном варианте на фиг.6 вал 5 соединяется между собой посредством торцевого зубчатого зацепления 30, 31, причем подающая 16 и отводящая 18 линии интегрированы в него.

На фиг.7 изображен еще один альтернативный вариант вала 5. Он имеет, по меньшей мере, два выполненных из разных материалов участка 22′, 23′. Участок 23′ прифланцовывается к участку 22′. Свинчивание осуществляется посредством подходящих податливых винтов 35. Фланцевое соединение 40 центрировано в соответствии с уровнем техники. Целесообразно на участке 22′ выполнена резьба 41 для ввинчивания винта 35. Свинчивание участков 23′, 22′ осуществляется предпочтительно с более холодной стороны.

На фиг.8 изображен разрез свинченного соединения из фиг.7. Также здесь видно, что отводящая линия 18 интегрирована в соединение посредством выемок. Это показано в перспективном виде части вала 5 на фиг.5. За счет связи отводящей линии 18 с отверстием 43 под винт 35 посредством кольцевой камеры 42 могут быть реализованы охлаждение винтов и согласование температур фланца (компенсирующий поршень) с винтами.

На фиг.10 в перспективе изображено торцевое зубчатое зацепление 30, 31. Средний участок 22 имеет при этом изображенное на фиг.10 торцевое зубчатое зацепление 30, 31. Оба внешних участка 24, 23 также имеют торцевое зубчатое зацепление 30, 31.

На фиг.11. изображено сечение торцевого зубчатого зацепления 30, 31. Левая часть является, например, левым участком 24, а правая часть - средним участком 22, соединенным между собой посредством торцевого зубчатого зацепления 30. Подающая линия 16 интегрирована в торцевое зубчатое зацепление. Изображенное на фиг.11 сечение может представлять также отводящую линию 18. В этом случае левая часть была бы средним участком 22, а правая - соединенным посредством торцевого зубчатого зацепления 31 участком 23. Отводящая линия 18 интегрирована в торцевое зубчатое зацепление 30, 31. Изображенный на фиг.11 вариант имеет треугольные зубья.

Подающая 16 и отводящая 18 линии выполнены посредством выемок 32 торцевого зубчатого зацепления 30, 31.

Изображенный на фиг.12 вариант торцевого зубчатого зацепления 30, 31 имеет трапециевидные зубья. Возможными вариантами торцевого зубчатого зацепления являются трапециевидные, прямоугольные или треугольные зубья. Возможны и другие варианты.

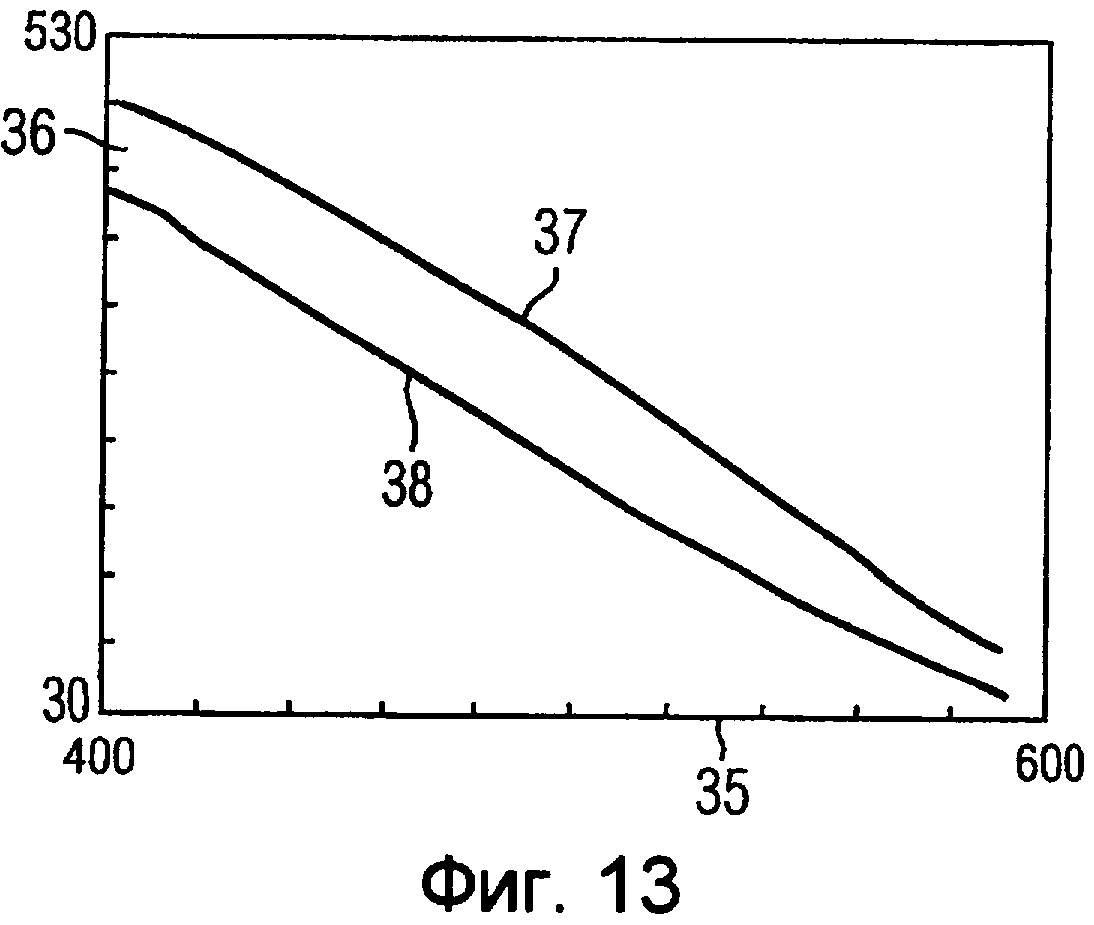

На фиг.13 изображены релевантные значения прочности 1%-ной и 10%-ной хромистых сталей для валов паровых турбин.

На x-оси 35 нанесена температура в виде линейной шкалы от 400 до 600°С. На y-оси 36 нанесен предел длительной прочности Rm, 200000 ч в виде линейной шкалы от 30 до 530 Н/мм2. Верхняя кривая 37 показывает температурную характеристику материала 30 CrMoNiV5-11, а нижняя кривая 38 - материала X12CrMoWVNbN10-1-1.

Оказалось, что дополнительно к ведению охлаждающего пара согласно изобретению нанесение теплоизолирующего слоя на поверхность термически нагружаемых деталей повышает эффективность охлаждения.

За счет использования стяжки 29 воспринимается часть осевых усилий. За счет этого вал 5 может быть выполнен более тонкостенным, что положительно сказывается на термической гибкости и образовании радиальных зазоров.

Изобретение не ограничено выполнением турбинной секции высокого давления в качестве паровой турбины 1, а вал 5 может использоваться также в турбинной секции среднего давления или компактной турбинной секции (высокое и среднее давления внутри корпуса). Точно также вал 5 может использоваться в других типах паровых турбин.

Реферат

Паровая турбина с корпусом (2, 3), причем внутри корпуса (2, 3) с возможностью вращения установлен вал (5), содержащий компенсирующий сдвиг поршень (4) и направленный вдоль оси (6) вращения, между корпусом (2, 3) и валом (5) выполнен проточный канал (9), вал (5) содержит внутри охлаждающую линию (17) для ведения охлаждающего пара в направлении оси (6) вращения, и охлаждающая линия (17) связана с одной стороны, по меньшей мере, с одной подающей линией (16) для подачи охлаждающего пара из проточного канала (9) в охлаждающую линию (17), а с другой стороны, по меньшей мере, с одной отводящей линией (18) для отвода охлаждающего пара на боковую поверхность (19) компенсирующего сдвиг поршня (4), отличающаяся тем, что она содержит возвратную линию (21) для возврата смешанного пара, состоящего из вытекающего из отводящей линии (18) охлаждающего пара и части свежего пара, протекающей в виде утечки между корпусом (2, 3) и валом (5) в направлении компенсирующего сдвиг поршня (4), причем возвратная линия (21) начинается между зоной (10) впуска свежего пара и выходом из отводящей линии (18) и впадает в проточный канал (9). Повышается эффективность охлаждения термически нагруженных участков паровой турбины, что позволяет применять пар более высокой температуры. 18 з.п. ф-лы, 13 ил.

Комментарии