Способ получения механической энергии, однопоточная и двухпоточная реактивные турбины и турбореактивная установка для его реализации - RU2673431C2

Код документа: RU2673431C2

Чертежи

Описание

Изобретение относится к машиностроению, а именно к пневматическим, газовым и паровым турбинам для привода электрогенераторов, двигательных установок, компрессоров холодильных установок, тепловых насосов.

Известна турбина (патент на полезную модель №99540, F01D 1/32, 20.11.2010), содержащая ротор 3 с соплами 5, расположенными равномерно по окружности на периферии, статор 2 с лопатками 6, а так же нагнетатель 10 на входе в корпус 1 турбины, за счет которых должна повышаться эффективность турбины по коэффициенту полезного действия (КПД).

Основным недостатком данной турбины является низкий КПД, обусловленный существенными потерями давления, как во входящем в турбину потоке рабочего тела, из-за сложной и неоптимальной конфигурации ее проточного тракта на участке, включающем вход, выход и каналы центробежного нагнетателя 10, каналы с лопатками стационарного направляющего аппарата 14, каналы с лопатками вращающегося направляющего аппарата 12, и не способного обеспечить необходимую степень сжатия рабочего тела в полости 4 ротора 3, так и в истекающем из турбины потоке рабочего тела из-за упрощенной и неоптимальной конфигурации сопел 5, выполненных сужающимися, звуковыми, в виде конфузоров, и не способных обеспечить сверхзвуковую скорость истечения рабочего тела из турбины.

Поток рабочего тела, при входе в турбину, обтекает вращающуюся наружную поверхность нагнетателя 10, претерпевая при этом изменение направления своего движения на угол, близкий к 180°, что приводит к значительной потере давления в потоке, как из-за вращающейся в нем наружной поверхности нагнетателя 10, так и из-за изменения направления его движения. Из нагнетателя 10 поток рабочего тела выходит не радиально, а вдоль оси вращения нагнетателя 10, что так же существенно снижает степень сжатия в нем потока рабочего тела. Лопатки стационарного направляющего аппарата 14 и лопатки вращающегося направляющего аппарата 12 так же способствуют потере давления в потоке рабочего тела. В результате этого, степень сжатия потока рабочего тела в турбине, с учетом относительно небольшого диаметра нагнетателя 10, едва ли достигнет значения 3, которое само по себе является граничным и недостаточным для повышения эффективности турбины. Из описания патента, очевидно, что сжатию потока рабочего тела в данной турбине не придается должной значимости. В противном случае турбина могла быть эффективнее.

Теория, а так же отечественная и мировая практика показывают, что наивысшую эффективность преобразования потенциальной энергии давления газообразного рабочего тела в его кинетическую энергию истечения обеспечивает сверхзвуковое реактивное сопло (например, сопло Лаваля), которое позволяют практически полностью реализовать весь перепад давления в истекающем потоке рабочего тела. Поэтому упрощенная и неоптимальная конфигурация плоских сужающихся звуковых сопел 5, выполненных в виде конфузоров, не позволяет обеспечить высокую эффективность работы турбины, так как в момент достижения потоком рабочего тела звуковой скорости, он истекает из критического сечения сопла 5, покидая турбину с достаточно большим давлением внутри потока. Потеря давления, а значит и выходного импульса струи рабочего тела, в этом случае может достигать порядка 30-35%..

Дополнительными недостатками данной турбины являются: сложность изготовления ротора 3 с соплами 5, а так же большие металлоемкость и массогабаритные характеристик турбины в целом.

Наиболее близкими, к заявляемым, являются способ получения механической энергии в турбине и турбина для его реализации (патент РФ №2200848, F01D 1/32, 11.03.2002).

Известный способ получения механической энергии в турбине содержащей сегнерово колесо, включает в себя подачу рабочего тела в каналы ротора турбины и разгон рабочего тела при истечении из каналов в одном направлении, перпендикулярном радиусу ротора, с обеспечением вращения ротора. Рабочее тело из каналов ротора подают в образованное оболочкой пространство вокруг ротора. Рабочее тело взаимодействует с трением с оболочкой, и истекает через отверстия в оболочке, разгоняясь в одном направлении с обеспечением ее вращения. Образованное оболочкой пространство вокруг ротора выполнено закрытым, по радиусу окружности вдоль выходных отверстий каналов ротора. Истекающее через отверстия в оболочке рабочее тело разгоняется вдоль окружности, перпендикулярно радиусу оболочки, в направлении, противоположном истечению из ротора. Этот патент принят в качестве ближайшего аналога и прототипа.

В известной турбине, содержащей сегнерово колесо, выполненное в виде трубы с закрытым концом, скрепленной соосно с валом, установленной с возможностью вращения, на трубе радиально закреплена с противоположных сторон, по крайней мере, одна пара патрубков с отогнутыми в противоположные стороны от их оси открытыми концами, причем оси отогнутых открытых концов патрубков перпендикулярны плоскости, проходящей через оси патрубков и ось трубы, а в стенке трубы соответственно патрубкам выполнены отверстия, оболочку, скрепленную соосно с валом, установленным с возможностью вращения, и охватывающую сегнерово колесо, охватывающий сегнерово колесо и оболочку корпус с отверстиями для размещения трубы сегнерова колеса и валов сегнерова колеса и оболочки со штуцером для выхода рабочего тела, оболочка выполнена в виде цилиндрического барабана, цилиндрический поясок барабана примыкает к отогнутым концам патрубков сегнерова колеса с зазором, на цилиндрическом пояске барабана радиально закреплена с противоположных сторон, по крайней мере, одна пара патрубков с открытыми концами, отогнутыми в разные стороны от их оси, противоположные сторонам патрубков сегнерова колеса, причем оси отогнутых открытых концов патрубков барабана перпендикулярны плоскости, проходящей через оси патрубков барабана и ось трубы, а в стенке пояска соответственно патрубкам выполнены отверстия.

Недостатком известного способа и турбины, реализующей данный способ, является низкая эффективность получения механической энергии. Очевидно, что конструкция представленной турбины, в силу ряда причин, не способствует реализации в патрубках 3 сегнерова колеса с открытыми концами 4, и в патрубках 8 цилиндрического барабана 5 с открытыми концами 9 больших расходов, больших перепадов давления, больших скоростей истечения рабочего тела, и, как следствие - высокой эффективности получения механической энергии.

Во-первых, для эффективного истечения рабочего тела из внутренней полости барабана 5 через патрубки 8, давление во внутренней полости барабана 5 должно быть достаточно высоким. Однако, достаточно высокое давление во внутренней полости барабана 5 не позволяет получить эффективного истечения рабочего тела в полость барабана 5 из патрубков 3. Очевидно, что наличие барабана 5 в конструкции турбины является, не оправдано излишним, так как приводит к существенному снижению эффективности получения механической энергии в турбине, а так же существенно увеличивает массогабаритные характеристики турбины в целом.

Во-вторых, роль или вклад силы трения рабочего тела о внутренние стенки барабана 5 в данном способе получения механической энергии будет не значительным, так как толщина и масса «пограничного слоя» рабочего тела, участвующая в этом процессе будет составлять слишком малую часть от общего расхода рабочего тела через патрубки 3.

В-третьих, при вращении барабана 5, на рабочее тело не будут воздействовать центробежные силы, создающие центробежное давление, под действием которого должно происходить истечение рабочего тела из открытых концов 9 барабана 5, создающее добавочный момент вращения, суммирующийся с моментом трения, так как незначительная часть массы рабочего тела, находящегося во внутренней полости барабана 5, в виде тонкого «пограничного слоя», прилегающего к внутренней стенке барабана 5 будет вращаться вместе с ним в одном направлении, а остальная масса этого рабочего тела вихревыми потоками, создаваемыми сегнеровым колесом, будет вовлечена во вращение в противоположную сторону. Причем скорость этой массы рабочего тела зависит от расстояния до центра вращения барабана 5. Получается, что внутри барабана 5, между двумя вращающимися в противоположных направлениях, слоями рабочего тела существует третий слой, в котором рабочее тело практически неподвижно. Учитывая это, а так же и то, что общая масса рабочего тела, находящегося во внутренней полости барабана 5 является не значительной, говорить о сколь ни будь существенной роли центробежных сил, способствующих повышению эффективности турбины, в данном случае не корректно. Более того, нестационарный, прерывистый характер течения рабочего тела на входе в патрубки 8, обусловленный минимальным зазором между сегнеровым колесом и входом в патрубок 8, и частотой вращения сегнерова колеса, способствует уменьшению эффективности истечения рабочего тела через патрубки 8, что снижает величину импульса реактивной силы, следовательно, и коэффициента полезного действия турбины.

Техническим результатом заявляемого изобретения является повышение эффективности получения механической энергии в однопоточной и двухпоточной реактивной турбине, и в турбореактивной установке, выполненной на их основе, при неоптимальных параметрах рабочего тела перед реактивной турбиной, путем изменения термодинамического цикла их работы, с увеличением мощности, коэффициента полезного действия, а также снижение их массогабаритных характеристик при заданной потребной мощности.

Технический результат изобретения достигается тем, что способ получения механической энергии в реактивной турбине, включает подачу рабочего тела в каналы однопоточного или двухпоточного центробежного рабочего колеса, в котором осуществляют его сжатие, при этом реактивная турбина начинает работать при недостаточном для ее запуска и выхода на штатный режим работы, начальном давлении рабочего тела с помощью принудительного вращения вала центробежного рабочего колеса, а с увеличением скорости вращения центробежного рабочего колеса до значений близких к расчетным рабочее тело сжимают за счет совокупности, как воздействующих центробежных каналов, так и центробежных сил, полученное сжатое рабочее тело с высокими значениями скорости, температуры и давления поступает во внутреннюю полость торообразного коллектора, где затормаживается, при этом осуществляется интенсивное турбулентное перемешивание массы рабочего тела во всем объеме полости коллектора, с выравниванием градиентов плотности, температуры, давления и скорости с уменьшением скорости потока и повышением в нем давления до максимально возможного значения, а именно до давления заторможенного потока, под действием которого, рабочее тело разгоняется в сверхзвуковых реактивных соплах, и истекает из них в окружающее пространство со сверхзвуковой скоростью, создавая при этом импульс реактивной силы, обеспечивающий вращение центробежного рабочего колеса однопоточной или двухпоточной реактивной турбины.

Принудительное начальное вращение вала центробежного рабочего колеса осуществляют с помощью механического или электромеханического привода.

Технический результат изобретения достигается также тем, что однопоточная реактивная турбина, содержит однопоточное центробежное рабочее колесо с каналами, установленное на валу, в котором осуществляется сжатие поступающего в него рабочего тела, при этом центробежное рабочее колесо выполнено с лопатками, по верхней боковой кромке закрытые обечайкой, с образованием центробежных каналов и содержит полый торообразный коллектор с отверстием по периметру его внутреннего диаметра, ширина которого не меньше высоты лопаток в выходном сечении центробежных каналов однопоточного центробежного рабочего колеса, жестко и с обеспечением герметичности прикрепленный к однопоточному центробежному рабочему колесу так, что выходные отверстия центробежных каналов открыты во внутреннюю полость торообразного коллектора, при этом по периметру внешнего диаметра торообразного коллектора выполнены отверстия, в которые установлены сверхзвуковые реактивные сопла, при этом торообразный коллектор снабжен перегородками, перекрывающими его в поперечном сечении, жестко закрепленными вблизи начала входного участка каждого реактивного сопла.

Центробежное рабочее колесо реактивной турбины может быть выполнено в виде рабочего колеса однопоточного центробежного компрессора.

Лопатки однопоточного центробежного рабочего колеса могут быть выполнены радиальными.

Лопатки однопоточного центробежного рабочего колеса могут быть выполнены профилированными, с углом наклона профиля на выходе, направленным против его вращения.

В частных случаях реализации, торообразный коллектор может быть выполнен заодно целое с входными участками реактивных сопел.

Сверхзвуковые реактивные сопла могут быть установлены в торообразный коллектор реактивной турбины тангенциально, в плоскости, перпендикулярной оси вращения однопоточного центробежного рабочего колеса.

В частных случаях реализации, сверхзвуковые реактивные сопла могут быть установлены в торообразный коллектор тангенциально, при этом, часть сверхзвуковых реактивных сопел устанавливают в плоскости, перпендикулярной оси вращения однопоточного центробежного рабочего колеса, а другую часть сверхзвуковых реактивных сопел устанавливают под углом к плоскости, перпендикулярной оси вращения однопоточного центробежного рабочего колеса.

Сверхзвуковые реактивные сопла могут быть выполнены с удлиненным входным участком, при этом на удлиненном входном участке реактивного сопла выполняют боковой срез, обеспечивающий поступление через него рабочего тела.

Для повышения величины импульса реактивной силы, передаваемого от сверхзвукового реактивного сопла к однопоточному центробежному рабочему колесу, реактивные сопла со стороны начала входного участка могут иметь жестко закрепленное днище, выполненное с размерами, соответствующими размерам поперечного сечения торообразного коллектора.

Для повышения эффективности работы каждого сверхзвукового реактивного сопла, их количество, преимущественно, не превышает числа центробежных каналов однопоточного центробежного рабочего колеса.

Указанный технический результат также достигается тем, что двухпоточная реактивная турбина, содержит установленное на валу центробежное рабочее колесо с лопатками, в котором осуществляется сжатие поступающего в него рабочего тела, при этом центробежное рабочее колесо выполнено двухпоточным и состоит из двух соосно и плотно соединенных или изготовленных в виде единого целого однопоточных центробежных рабочих колес, одно из которых выполнено с зеркально противоположным направлением профиля лопаток, закрытых обечайками по верхним боковым кромкам, с образованием центробежных каналов, и, содержит, по крайней мере, один полый торообразный коллектор с отверстием по периметру его внутреннего диаметра, ширина которого не меньше общей высоты лопаток в выходном сечении центробежных каналов двухпоточного центробежного рабочего колеса, жестко и с обеспечением герметичности прикрепленный к двухпоточному центробежному рабочему колесу так, что выходные отверстия центробежных каналов открыты во внутреннюю полость торообразного коллектора, при этом по периметру внешнего диаметра торообразного коллектора выполнены отверстия, в которые установлены сверхзвуковые реактивные сопла, при этом торообразный коллектор снабжен перегородками, перекрывающими его в поперечном сечении, жестко закрепленными вблизи начала входного участка каждого реактивного сопла.

Однопоточные рабочие колеса, составляющие двухпоточное рабочее колесо, или изготовленные в виде единого целого, преимущественно, могут быть выполнены в виде рабочего колеса однопоточного центробежного компрессора.

Лопатки двухпоточного центробежного рабочего колеса могут быть выполнены радиальными.

В частных случаях реализации, лопатки двухпоточного центробежного рабочего колеса могут быть выполнены профилированными, с углом наклона профиля на выходе, направленным против его вращения.

Торообразный коллектор может быть выполнен заодно целое с входными участками реактивных сопел.

Сверхзвуковые реактивные сопла могут быть установлены в торообразный коллектор реактивной турбины тангенциально, в плоскости, перпендикулярной оси вращения двухпоточного центробежного рабочего колеса.

В частных случаях реализации, сверхзвуковые реактивные сопла могут быть установлены в торообразный коллектор реактивной турбины тангенциально, при этом часть сверхзвуковых реактивных сопел установлена в плоскости, перпендикулярной оси вращения двухпоточного центробежного рабочего колеса, а другая часть сверхзвуковых реактивных сопел установлена под углом к плоскости, перпендикулярной оси вращения двухпоточного центробежного рабочего колеса.

Сверхзвуковые реактивные сопла могут быть выполнены с удлиненным входным участком, при этом на удлиненном входном участке сверхзвукового реактивного сопла выполняют боковой срез, обеспечивающий поступление через него рабочего тела.

Для повышения величины импульса реактивной силы, передаваемого от реактивного сопла к двухпоточному центробежному рабочему колесу, реактивные сопла со стороны начала входного участка имеют жестко закрепленное днище, выполненное с размерами, соответствующими размерам поперечного сечения торообразного коллектора.

Для повышения эффективности работы каждого сверхзвукового реактивного сопла, их количество, преимущественно, не превышает половины числа каналов двухпоточного центробежного рабочего колеса при установке одного торообразного коллектора, и преимущественно соответствует числу каналов при установке двух торообразных коллекторов.

В соответствии с еще одним общим аспектом настоящего изобретения, предложена турбореактивная установка, содержащая вал с подшипниковыми опорами, на котором, на расстоянии друг от друга, установлены с возможностью вращения в одном направлении, по крайней мере, две однопоточные и/или двухпоточные реактивные турбины, аналогичные вышеописанным, стационарно установленные вокруг вала подводящие коллекторы для подачи рабочего тела, соединенные с входными отверстиями рабочих колес патрубками, при этом патрубки расположены вокруг вала, жестко соединены с коллекторами, и герметично и подвижно соединены с входными отверстиями рабочих колес турбин.

В частных случаях реализации, могут быть использованы однопоточные турбины с рабочими колесами, выполненными с зеркально противоположным направлением профиля лопаток рабочего колеса, и с зеркально противоположным направлением установки реактивных сопел.

Техническое решение поясняется следующим графическими материалами, не охватывающими, и тем более, не ограничивающими весь объем притязаний данного технического решения, а являющимися частными примерами выполнения изобретения.

На чертеже фиг. 1 изображена (в аксонометрии) однопоточная центробежная реактивная турбина.

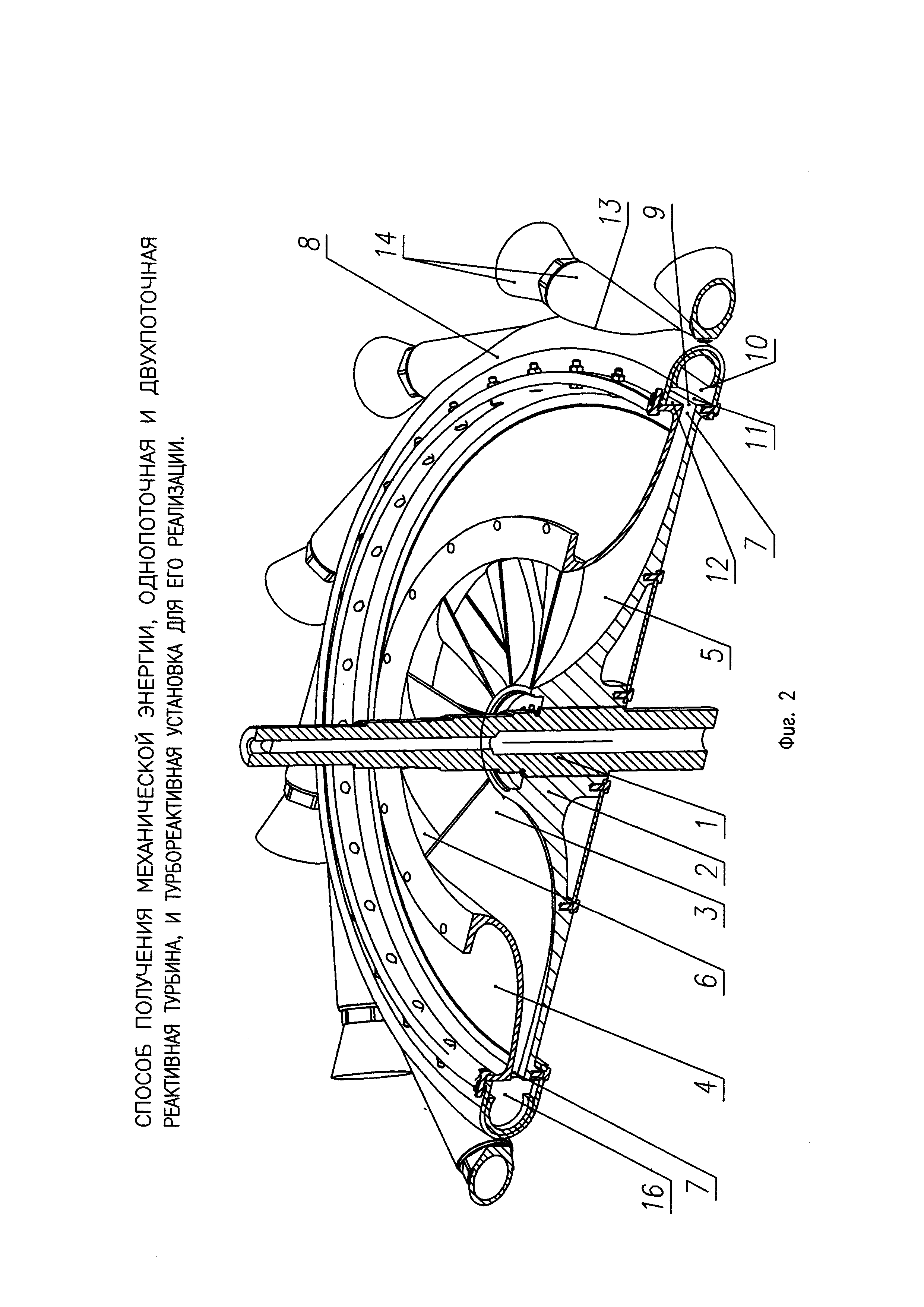

На чертеже фиг. 2 изображена в разрезе (в аксонометрии) однопоточная центробежная реактивная турбина.

На чертеже фиг. 3 изображено (в аксонометрии) однопоточное центробежное рабочее колесо.

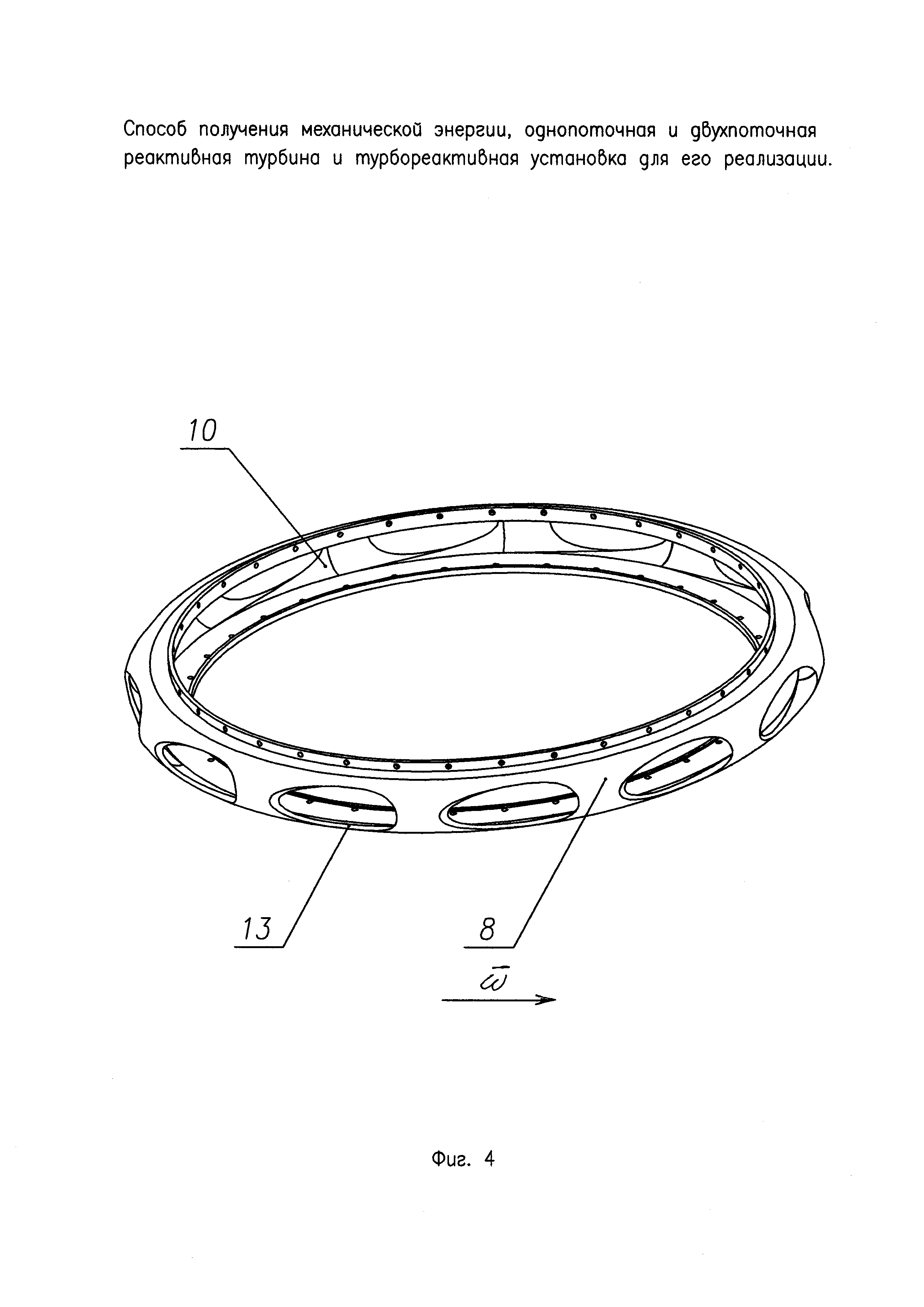

На чертеже фиг. 4 изображен (в аксонометрии) пример выполнения торообразного коллектора.

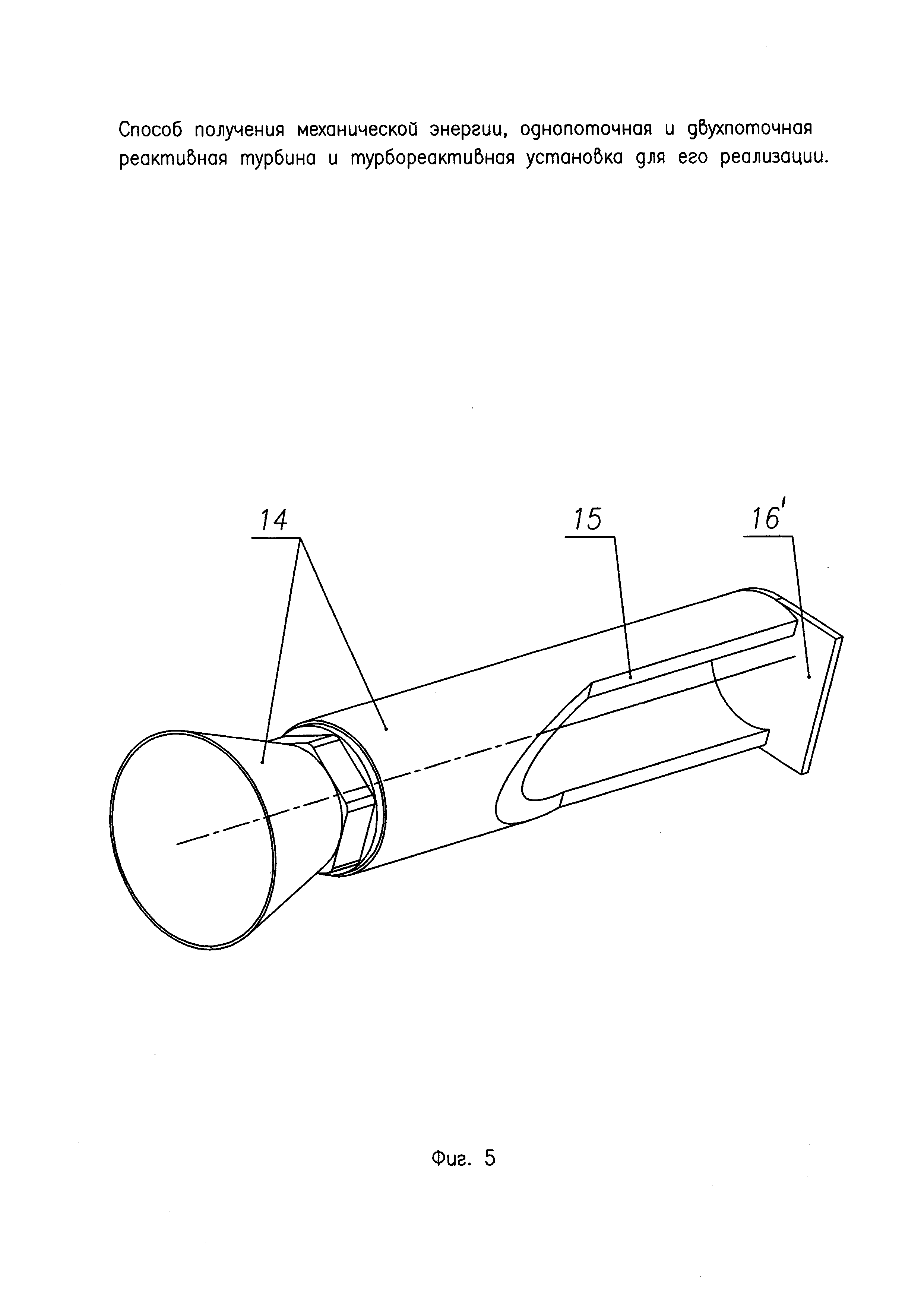

На чертеже фиг. 5 изображен (в аксонометрии) пример выполнения реактивного сопла с удлиненным входным участком.

На чертеже фиг. 6 изображен (в аксонометрии) пример исполнения торообразного коллектора, выполненного за одно целое с входными участками реактивного сопла.

На чертеже фиг. 7 изображен (в аксонометрии) пример выполнения реактивного сопла, с резьбовой установкой.

На чертеже фиг. 8 изображена в разрезе (в аксонометрии) двухпоточная центробежная реактивная турбина.

На чертеже фиг. 9 изображена в разрезе двухпоточная центробежная реактивная турбина.

На чертеже фиг. 10 изображено (в аксонометрии) двухпоточное центробежное рабочее колесо.

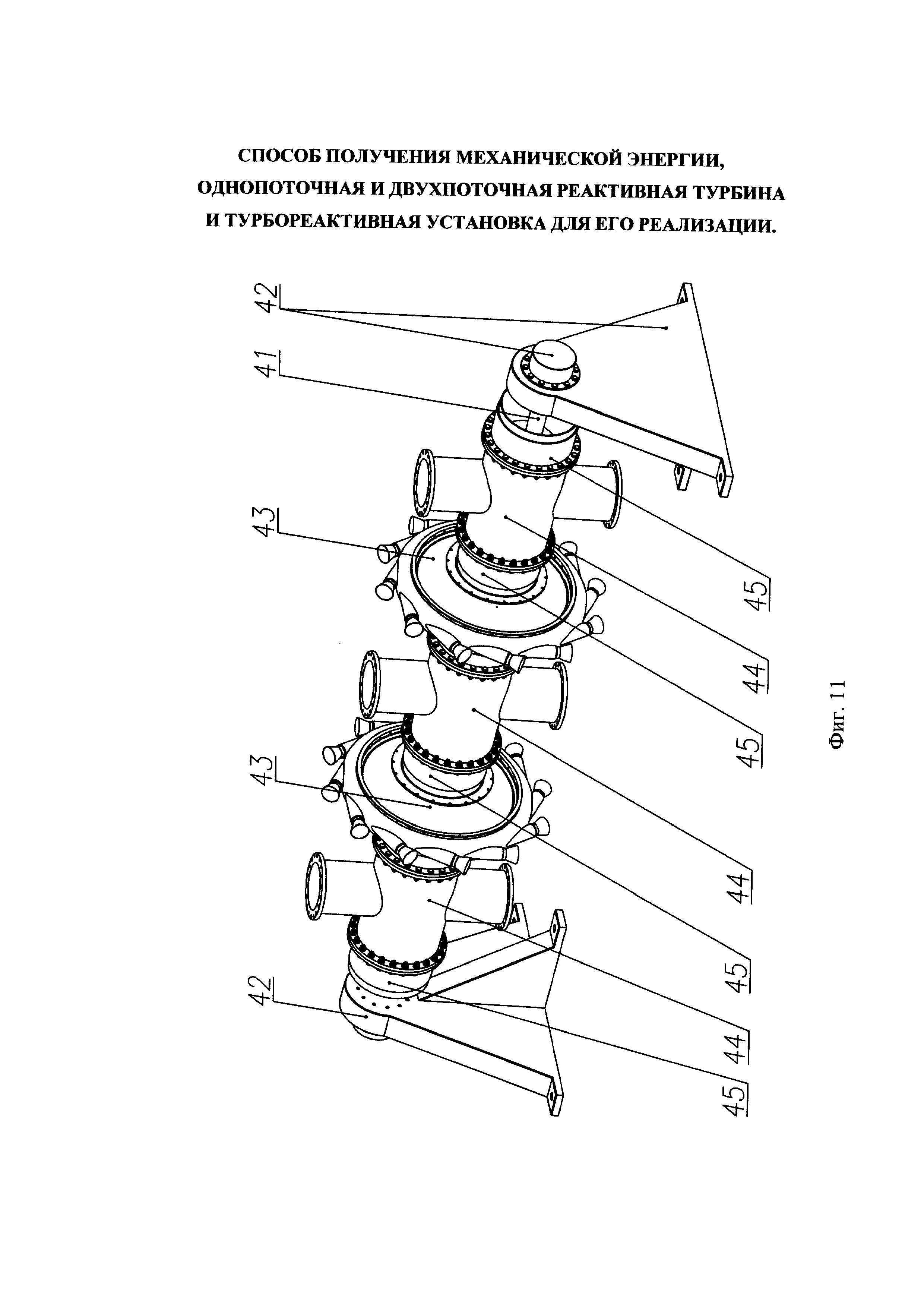

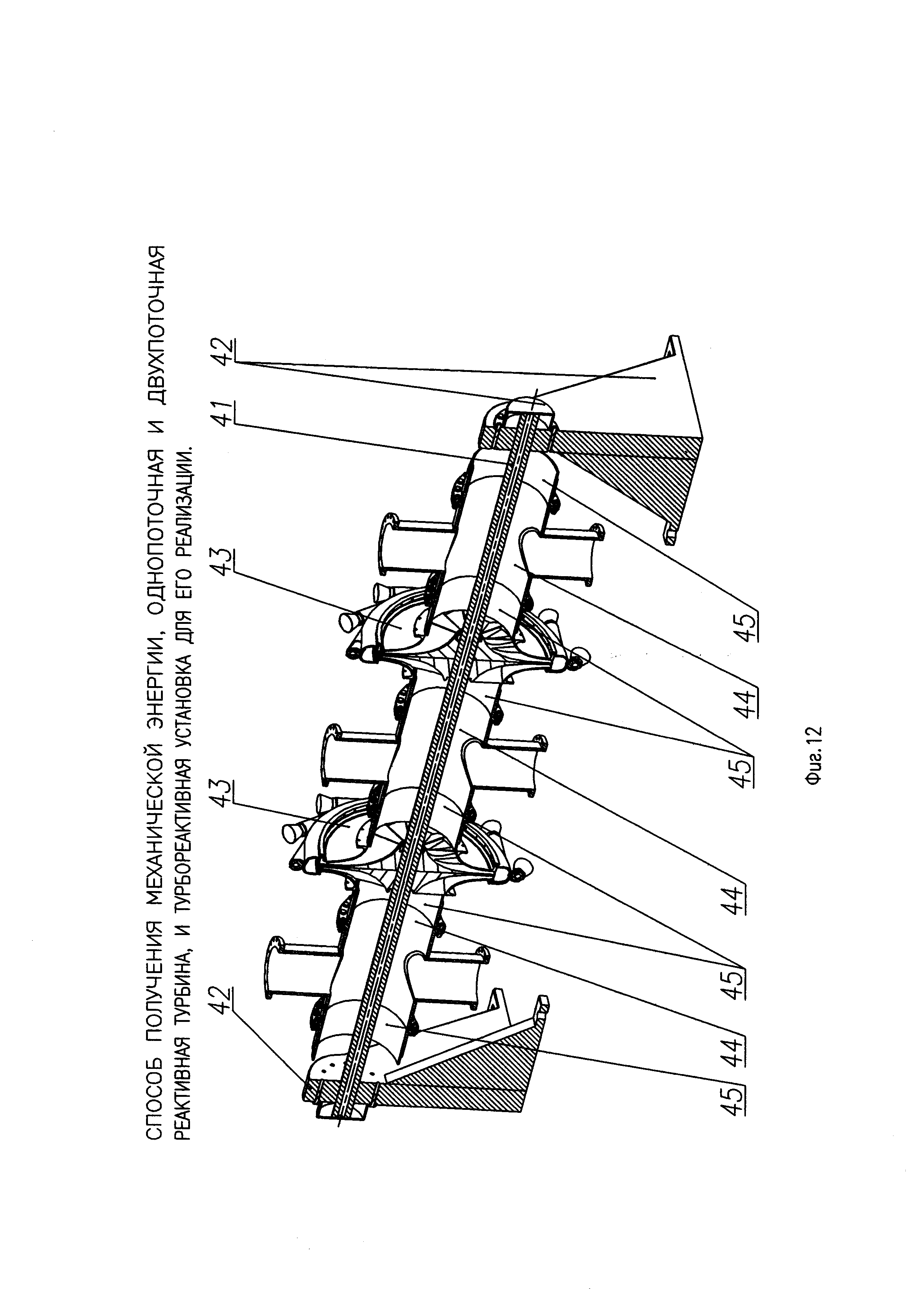

На чертеже фиг. 11 изображена (в аксонометрии) турбореактивная установка с двумя двухпоточными реактивными турбинами.

На чертеже фиг. 12 изображена в разрезе (в аксонометрии) турбореактивная установка с двумя двухпоточными реактивными турбинами.

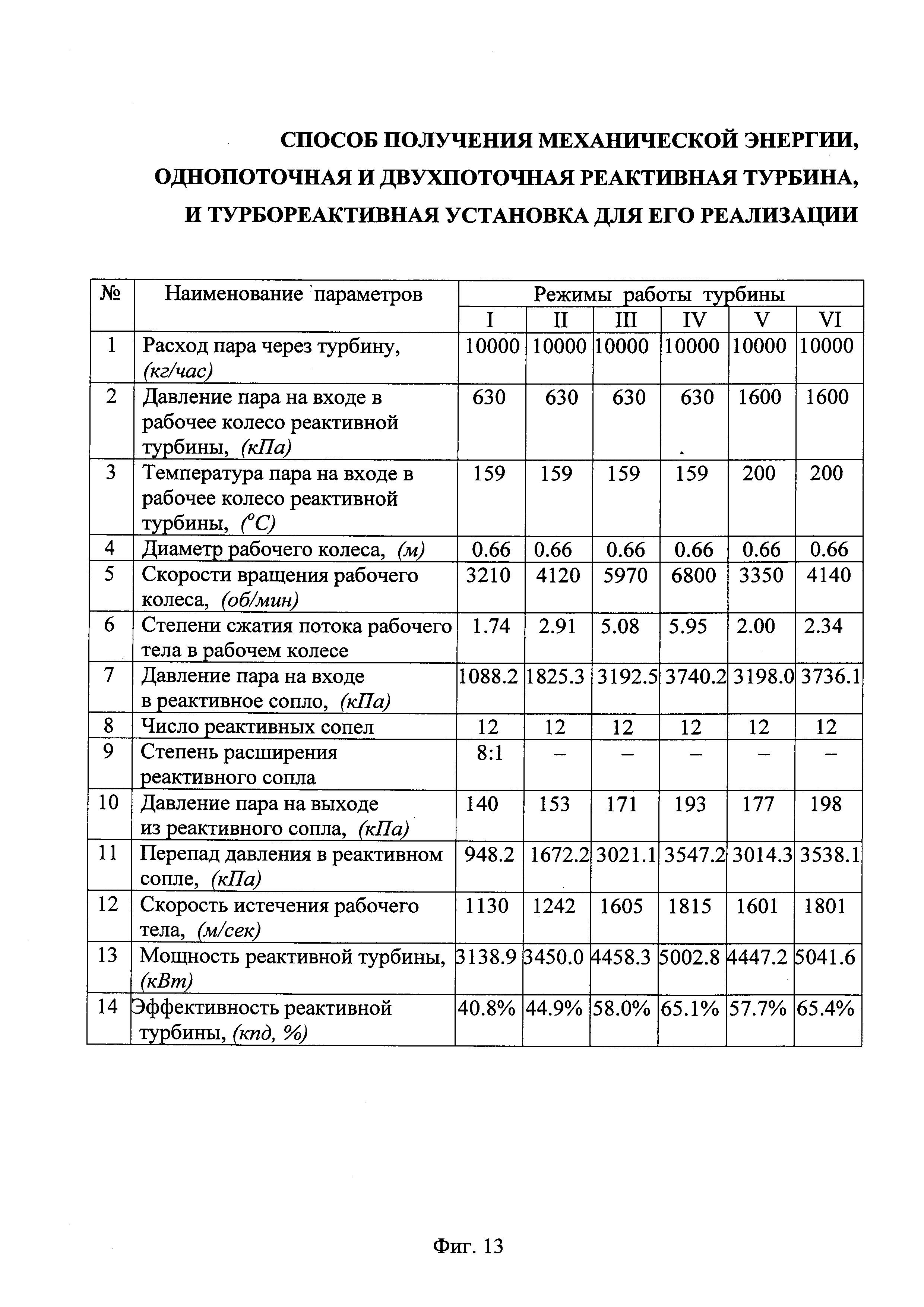

На чертеже фиг. 13 приведены результаты анализа характеристик работы однопоточной реактивной турбины с различной степенью сжатия в ней рабочего тела.

Однопоточная реактивная турбина (фиг. 1 и фиг. 2) содержит вал 1, на котором жестко закреплено, например, с помощью шлицов, однопоточное центробежное рабочее колесо 2, с лопатками 3. Рабочее колесо 2 по верхней боковой кромке лопаток 3 закрыто обечайкой 4. При этом образуются закрытые центробежные каналы 5 с входными отверстиями 6, являющимися входом в однопоточное центробежное рабочее колесо 2 реактивной турбины, и с выходными отверстиями 7, являющимися выходом из однопоточного центробежного рабочего колеса 2.

В приведенном примере выполнения реактивной турбины (фиг. 3), рабочее колесо 2 выполнено с радиальными лопатками 3.

В частных случаях реализации лопатки рабочего колеса могут быть выполнены профилированными, с углом наклона на выходе, направленным против вращения рабочего колеса.

Обечайка 4, преимущественно, крепится к верхней боковой кромке лопаток 3 плотно и жестко, например, с помощью сварки.

Обечайка может быть установлена статично по отношению к рабочему колесу 2, с зазором для обеспечения его вращения, и закреплена на специально выполненном для этого стационарном основании.

Однопоточное центробежное рабочее колесо 2 выполнено с обеспечением возможности сжатия поступающего в него рабочего тела за счет центробежных сил, действующих на рабочее тело и за счет геометрии проточного тракта центробежных каналов 5. Однопоточное центробежное рабочее колесо 2 может быть выполнено, например, в виде рабочего колеса однопоточного центробежного компрессора, в частности, подобного известному (Н. Кампсти, «Аэродинамика компрессоров», глава 2.2, Москва, Изд. «Мир», 2000 г.). При этом, параметры однопоточного центробежного рабочего колеса и его рабочие характеристики определяются исходя из требований к реактивной турбине, в соответствии с методикой и программами расчета, представленными, в том числе, там же.

С однопоточным центробежным рабочим колесом 2 соединен торообразный коллектор 8, выполненный с отверстием 9 по периметру внутреннего диаметра. Ширина отверстия 9 не меньше высоты лопаток 3 в сечении отверстий 7 центробежных каналов 5 рабочего колеса 2, что обеспечивает беспрепятственное поступление потока рабочего тела, без потери давления в нем, в торообразный коллектор 8. Торообразный коллектор 8 прикреплен к рабочему колесу 2 так, что выходные отверстия 7 центробежных каналов 5 открыты в полость 10 торообразного коллектора 8.

Торообразный коллектор 8 может быть выполнен с различным профилем в поперечном сечении, например, квадратным, прямоугольным, округлым или другими профилями. В приведенном варианте исполнения реактивной турбины, с целью минимизации ее массогабаритных характеристик, торообразный коллектор 8 выполнен с округлым профилем в поперечном сечении. При этом ширина отверстия 9 практически соответствует диаметру поперечного сечения торообразного коллектора 8.

Торообразный коллектор 8 со стороны отверстия 9 жестко, с обеспечением герметичности, прикреплен к рабочему колесу 2.

Для обеспечения крепления, торообразный коллектор 8, может быть выполнен со специальными местами крепления, которыми он соединен преимущественно, с помощью болтовых соединений, с обеспечением герметичности, например, с использованием прокладки, или герметика, с рабочим колесом 2 и обечайкой 4, которые для этого могут быть выполнены с цилиндрическими фланцами 11 и 12 соответственно. Это обеспечивает прочность крепления торообразного коллектора 8 к рабочему колесу 2, и технологичность сборки-разборки реактивной турбины.

По периметру внешнего диаметра торообразного коллектора 8 (фиг. 4) выполнены отверстия 13, в которые устанавливают реактивные сопла 14.

Реактивные сопла 14 выполняются сверхзвуковыми, например, в виде сопла Лаваля (А.А. Дорофеев, «Основы теории тепловых ракетных двигателей», главы 3 и 5, МВТУ им. Н.Э. Баумана, Москва 1999 г.), с последовательно расположенными участками его проточного тракта: входным, сужающимся и затем расширяющимся участками.

Для обеспечения наибольшей величины момента вращения рабочего колеса 2 реактивные сопла 14 устанавливают входным участком в торообразный коллектор 8 тангенциально, одинаково направленными по окружности, преимущественно, под прямым углом к радиусу рабочего колеса 2.

В частных случаях реализации, для обеспечения необходимого баланса осевых нагрузок, действующих на вал 1 реактивной турбины, как со стороны центробежных каналов 5, так и со стороны реактивных сопел 14, ось симметрии, по крайней мере, части реактивных сопел 14, может быть расположена под углом к плоскости, перпендикулярной оси вращения рабочего колеса 2, причем, как за счет выполнения отверстий 13 в торообразном коллекторе 8 под различными углами к плоскости, перпендикулярной оси вращения рабочего колеса 2, так и за счет выполнения реактивных сопел 14 криволинейными.

Реактивные сопла 14 могут быть установлены с использованием резьбового соединения и/или сварки.

В приведенном варианте исполнения реактивной турбины входной участок реактивного сопла 14 выполнен удлиненным (фиг 5), для обеспечения его установки, например, с помощью сварки, в торообразном коллекторе 8.

Еще один способ установки реактивных сопел может быть реализован за счет выполнения торообразного коллектора заодно целое с входными участками реактивных сопел (фиг. 6). При этом реактивные сопла могут быть установлены в торообразный коллектор с использованием резьбового соединения и/или сварки (фиг. 7).

Предпочтительным является вариант выполнения торообразного коллектора за одно целое с входным участком реактивных сопел. Это значительно повышает прочность крепления в таком коллекторе реактивных сопел, что в свою очередь, позволяет существенно увеличить окружную скорость вращения центробежного рабочего колеса до значений 680-700 м/сек, и более, и тем самым повысить степень сжатия потока рабочего тела в реактивной турбине. Увеличение степени сжатия рабочего тела повышает эффективность получения механической энергии и мощность реактивной турбины.

На удлиненном входном участке реактивного сопла 14 выполняют боковой срез 15, открытый в сторону выходных отверстий 7 и обеспечивающий поступление через него рабочего тела из полости 10 торообразного коллектора 8 в реактивное сопло 14.

Для повышения величины импульса реактивной силы, передаваемого от реактивного сопла 14 к рабочему колесу 2, реактивные сопла 14 могут иметь со стороны входа жестко закрепленное, например, с помощью сварки, днище 16', выполненное с размерами, соответствующими размерам поперечного сечения торообразного коллектора 8, и перекрывающее его.

В частном случае, входной участок каждого реактивного сопла 14 может быть прикрыт плотно со стороны его входа перегородкой, жестко закрепленной, например, с помощью сварки, в коллекторе 8, выполненной с размерами, соответствующими размерам поперечного сечения торообразного коллектора 8, и перекрывающей его.

В частных случаях реализации, реактивные сопла могут быть установлены тангенциально, на отверстиях торообразного коллектора.

Реактивные сопла 14 могут быть выполнены с различным профилем поперечного сечения, например, квадратным, прямоугольным, или другими профилями. В приведенных вариантах исполнения реактивных турбин, с целью минимизации их массогабаритных характеристик, реактивные сопла 14 выполняются округлыми в поперечном сечении.

Реактивные сопла 14 могут быть выполнены цельными или сборно-разборными, что упрощает их изготовление, ремонт и/или замену при сервисном обслуживании.

В приведенном варианте исполнения реактивных турбин, оси симметрии реактивных сопел 14 расположены под прямым углом к выходному профилю радиальных лопаток 3 в сечении выходных отверстий 7 рабочего колеса 2.

В случае выполнения лопаток рабочего колеса профилированными, для уменьшения потери давления рабочего тела в реактивной турбине, направление установки реактивных сопел 14, преимущественно, совпадает с наклоном профиля лопаток 3 в сечении выходных отверстий 7.

Для обеспечения установившегося стационарного течения рабочего тела во всем проточном тракте однопоточной реактивной турбине, число реактивных сопел 14, как правило, не превышает числа центробежных каналов 5.

Для получения предельно высоких эксплуатационных характеристик, все элементы однопоточной реактивной турбины выполнены из высокопрочного конструкционного титанового сплава марки ВТ-6,

Двухпоточная реактивная турбина (фиг. 8 и фиг. 9) содержит установленное на валу 21, с возможностью вращения, двухпоточное центробежное рабочее колесо 22 с лопатками 23, выполненное с обеспечением возможности сжатия поступающего в него рабочего тела.

Двухпоточное рабочее колесо 22 выполняется из двух, соосно и плотно соединенных, или изготовленных в виде единого целого, однопоточных рабочих колес. При этом могут быть использованы однопоточные рабочие колеса, аналогичные описанному выше для однопоточной реактивной турбины, одно из которых выполнено с зеркально противоположным направлением профиля лопаток.

Соосное и плотное соединение однопоточных рабочих колес может быть обеспечено, например, за счет жесткого болтового соединения или сварки.

В приведенном варианте исполнения двухпоточной реактивной турбины двухпоточное центробежное рабочее колесо 22 (фиг. 10) выполнено в виде единого целого, из одной заготовки, методом фрезеровки лопаток с обеих сторон заготовки, на специальных многокоординатных станках. При этом профили лопаток фрезеруются с обеих сторон с зеркально противоположным направлением.

Двухпоточное рабочее колесо 22 по верхней боковой кромке лопаток 23 закрыто обечайками 24. При этом образуются центробежные каналы 25 с входным отверстиями 26, являющимися входами в двухпоточное рабочее колесо 22, и выходными отверстиями 27, являющимися выходами из двухпоточного рабочего колеса 22.

Обечайки 24, преимущественно, крепятся к верхним боковым кромкам лопаток 23 плотно и жестко, например, с помощью сварки.

Обечайки 24 могут быть установлены статично по отношению к двухпоточному рабочему колесу 22, с зазором для обеспечения его вращения, и закреплены на специально выполненном для этого стационарном основании.

В приведенном примере исполнения двухпоточной реактивной турбины, для минимизации массы и упрощения ее изготовления, с двухпоточным рабочим колесом 22 жестко, с обеспечением герметичности соединен один, общий для двух однопоточных колес, торообразный коллектор 28, при этом, выходные отверстия 27 центробежных каналов 25 открыты в его полость 29.

По периметру внутреннего диаметра торообразного коллектора 28 выполнено отверстие 30. Ширина отверстия 30 не меньше, общей высоты лопаток 23 в сечении выходных отверстий 27 центробежных каналов 25 рабочего колеса 22.

Крепление торообразного коллектора 28 к двухпоточному рабочему колесу 22 может быть выполнено аналогично описанному выше креплению торообразного коллектора в однопоточной реактивной турбине.

По периметру внешнего диаметра торообразного коллектора 28 выполнены отверстия 31, в которые устанавливают сверхзвуковые реактивные сопла 32.

Выполнение реактивных сопел 32, и их установка в торообразный коллектор 30 двухпоточной реактивной турбины осуществляется аналогично тому, как это выполняется в описанной выше однопоточной реактивной турбине.

В случае выполнения входных участков реактивных сопел за одно целое с торообразным коллектором 28, он может быть оснащен жестко закрепленными перегородками 33, расположенными перед входным участком каждого реактивного сопла 32.

Двухпоточная реактивная турбина также может быть снабжена двумя одинаковыми, установленными соосно и плотно соединенными между собой боковыми поверхностями, например, с помощью болтов или сварки, торообразными коллекторами. При этом реактивные сопла жестко устанавливают по периметру внешнего диаметра каждого коллектора с помощью резьбового соединения и/или сварки.

В частных случаях реализации, два торообразных коллектора могут быть образованы установкой внутренней срединной перегородки, в общем, для обоих однопоточных колес, торообразном коллекторе, расположенной перпендикулярно оси его вращения, и разделяющей его внутреннюю полость на две, преимущественно, равные части. При этом реактивные сопла жестко устанавливают по периметру внешнего диаметра каждой части коллектора с помощью резьбового соединения и/или сварки.

При одинаковой заданной мощности реактивных турбин, массогабаритные характеристики двухпоточной реактивной турбины, выполненной с одним торообразным коллектором, примерно на 20% лучше аналогичных суммарных характеристик двух, вместе взятых, однопоточных реактивных турбин.

Турбореактивная установка (фиг. 11 и фиг. 12) содержит вал 41 с подшипниковыми опорами 42, на котором, на расстоянии друг от друга жестко установлены, с возможностью вращения в одном направлении, по крайней мере, две реактивные турбины 43, выполненные двухпоточными.

На валу 41 могут быть установлены одновременно несколько однопоточных и/или двухпоточных турбин, конструкция которых описана выше. При этом однопоточные турбины могут быть установлены одинаково, а также встречно или противоположно направленными относительно своих входов. Двухпоточные турбины могут быть установлены на валу 41 только одинаково направленными.

В случае установки на вал 41 двух встречно или противоположно направленных своими входами однопоточных турбин, должны быть использованы однопоточные реактивные турбины с рабочими колесами, выполненными с зеркально противоположным направлением профиля лопаток, и с зеркально противоположным направлением установки реактивных сопел.

Подводящие коллекторы 44 для подачи рабочего тела, устанавливаются, преимущественно, вокруг вала 41 стационарно. Соединение подводящих коллекторов 44 с входными отверстиями рабочих колес турбин 43 обеспечивается патрубками 45, расположенными вокруг вала 41 с подводящими коллекторами 44, и соединенными герметично и подвижно, например, с помощью торцевых и/или лабиринтных уплотнений, с входными отверстиями рабочих колес турбин 43. При этом патрубки 45 соединены жестко, например, с помощью фланцев, резьбы или сварки с подводящими коллекторами 44.

Использование турбореактивных установок с несколькими одно и/или двухпоточными реактивными турбинами позволяет многократно увеличивать мощность турбореактивных установок, при незначительном увеличении их массогабаритных характеристик.

Способ получения механической энергии в однопоточной реактивной турбине осуществляют следующим образом.

В исходном положении однопоточное центробежное рабочее колесо 2 однопоточной реактивной турбины находится в состоянии покоя, то есть неподвижно. Под действием своего начального давления рабочее тело, например, пар из парогенератора, или газа из камеры сгорания, поступает с начальной скоростью во входные отверстия 6 центробежных каналов 5 рабочего колеса 2, проходя через которые, оно попадает затем из выходных отверстий 7 через отверстие 9 во внутреннюю полость 10 торообразного коллектора 8. Из полости 10 рабочее тело поступает через боковые срезы 15 в реактивные сопла 14. Воздействуя на перегородки 16 своим начальным давлением, рабочее тело разгоняется в реактивных соплах 14 до сверхзвуковой скорости, и истекает из них наружу, в окружающее пространство, под прямым углом к радиусу рабочего колеса 2, создавая при этом импульс реактивной силы, приводящий во вращение рабочее колесо 2 на валу 1. Так как скорость вращения рабочего колеса 2 в начальный, и последующий непродолжительный момент времени незначительна, по сравнению с расчетным значением, то процесса сжатия рабочего тела в рабочем колесе 2 и в торообразном коллекторе 8 за счет геометрии проточного тракта центробежных каналов 5 и за счет центробежных сил, действующих на рабочее тело, не происходит. Вращение рабочего колеса 2 реактивной турбины осуществляется только за счет импульса реактивной силы, возникающего при истечении из реактивных сопел 14 рабочего тела, имеющего перед истечением практически начальные термодинамические параметры. Таким образом, однопоточная реактивная турбина, использующая перепад только начального давления рабочего тела, работает по принципу «сегнерова колеса». Этот непродолжительный промежуток времени работы однопоточной реактивной турбины является временем выхода ее на расчетный режим работы.

С увеличением скорости вращения рабочего колеса 2 до значений, близких к расчетным, лопатки 3, формирующие геометрию проточного тракта центробежных каналов 5, в совокупности с центробежными силами, действующими на поток рабочего тела в центробежных каналах 5, сжимают его с повышением плотности. В результате этого сжатия температура, давление и скорость рабочего тела в выходных отверстиях 7 центробежных каналов 5 повышаются, и значительно превышают значения температуры, давления и скорости рабочего тела, которые были на входе в рабочее колесо 2. Из выходных отверстий 7 сжатый поток рабочего тела с высокими значениями скорости, температуры и давления поступает во внутреннюю полость 10 торообразного коллектора 8, где затормаживается противодавлением находящегося там рабочего тела, с последующим значительным уменьшением скорости, и дополнительным, по отношению к параметрам рабочего тела в выходных отверстиях 7, увеличением его температуры и давления. В торообразном коллекторе 8 устанавливаются параметры заторможенного потока рабочего тела. При этом, за счет интенсивного турбулентного перемешивания массы рабочего тела во всем объеме полости 10 торообразного коллектора 8, обеспечивается выравнивание градиентов плотности, температуры, давления и скорости, с уменьшением скорости потока рабочего тела, и повышением в нем давления до максимально возможного значения, называемого давлением заторможенного потока рабочего тела. Полученная таким образом в однопоточной центробежной реактивной турбине потенциальная энергия высокого давления рабочего тела преобразуется в кинетическую энергию сверхзвукового потока рабочего тела при его разгоне и истечении в окружающее пространство с помощью реактивных сопел 14, реализующих с максимальной эффективностью весь перепад давления рабочего тела, полученный в данной реактивной турбине. Таким образом, создается максимально высокий импульс реактивной силы, обеспечивающий вращение однопоточного центробежного рабочего колеса 2 однопоточной реактивной турбины на валу 1, с требуемыми параметрами работы.

Однопоточная реактивная турбина может запускаться и эффективно работать и при недостаточном для ее запуска и выхода на штатный режим работы, начальном давлении рабочего тела на входе в рабочее колесо 2. В этом случае, можно использовать принудительное начальное вращение вала 1 (например, с помощью механического или электромеханического привода), за счет которого в рабочем колесе 2 реактивной турбине создается необходимая и достаточная степень сжатия потока рабочего тела, обеспечивающая дальнейшую работу реактивной турбины без использования принудительного вращения вала 1.

В качестве примера в таблице (фиг. 13), представлены результаты математического моделирования и предварительных стендовых испытаний заявляемой однопоточной реактивной турбины, полученные для различных режимов (режимы I-VI) ее работы, в зависимости от начального давления рабочего тела на входе в реактивную турбину, и в зависимости от степени сжатия в ней рабочего тела.

Однопоточная центробежная реактивная турбина выполнена из титанового сплава ВТ-6.

В качестве рабочего тела использовался влажный насыщенный пар с параметрами, представленными так же в таблице (фиг. 13)

Результаты математического моделирования и предварительных испытаний однопоточной реактивной турбины показали, что на ее мощность и эффективность получения механической энергии существенное влияние оказывают два основных фактора: начальные давление и температура поступающего на вход турбины рабочего тела, и степень сжатия рабочего тела в однопоточной реактивной турбине.

Повышение начального давления и температуры рабочего тела, как правило, связано с работой источника рабочего тела, например, парогенератора, и не связано напрямую с реактивной турбиной. При этом, повышение начального давления и температуры рабочего тела сопряжено со значительными, дополнительными для этого затратами энергии, например, парогенератора, что не всегда бывает возможным, по техническим, эксплуатационным, экономическим и другим причинам.

Степень сжатия рабочего тела в однопоточной реактивной турбине определяется только совершенством ее конструкции, и является доминирующим фактором, позволяющим существенно повышать эффективность получения механической энергии в этой турбине.

Как следует из анализа результатов, представленных в Таблице (фиг. 13), однопоточная реактивная турбина обеспечивает практически одинаковую эффективность получения механической энергии и мощность при работе на режимах III и V, а так же на режимах IV и VI. А это означает, что увеличение степени сжатия рабочего тела в однопоточной реактивной турбине на III и IV режимах ее работы до значения 5.08 и 5.95 соответственно, позволяет использовать более низкое значение давления и температуры рабочего тела (630 кПа и 158°С вместо 1600 кПа и 200°С) на входе, при обеспечении заданной требуемой мощности.

Таким образом, однопоточная реактивная турбина только за счет увеличения степени сжатия потока рабочего тела способна обеспечивать требуемые значения рабочих характеристик по эффективности ее работы и по ее мощности, при невысоком значении начального давления рабочего тела на входе. Именно это и подтверждает преимущество заявляемого способа увеличения эффективности получения механической энергии в описанной выше однопоточной реактивной турбине, основанного на новом термодинамическом цикле работы, обеспечивающем сжатие поступающего в турбину рабочего тела перед его последующим истечением.

Аналогичным образом способ получения механической энергии реализуется в двухпоточной реактивной турбине, выполненной с двухпоточным центробежным рабочим колесом.

В случае выполнения двухпоточного центробежного рабочего колеса, с общим полым торообразным коллектором обеспечивается более равномерное заполнение общего полого коллектора рабочим телом. Это приводит к более устойчивой, без пульсаций давления, совместной работе торообразного коллектора и реактивных сопел, и как следствие, к повышению эффективности работы двухпоточной реактивной турбины.

Аналогичным образом способ получения механической энергии реализуется в турбореактивных установках, основанных на одно и/или двухпоточных реактивных турбинах. Такое техническое решение позволяет многократно увеличивать мощность турбореактивной установки при обеспечении ее компактности.

Применение заявляемых конструкций однопоточной и двухпоточной реактивных турбин, реализующих термодинамический цикл со сжатием потока рабочего тела перед его разгоном и последующим истечением, а также турбореактивных установок на их основе, обеспечивает по отношению к прототипу существенное увеличение мощности и эффективности получения механической энергии с коэффициентом полезного действия на уровне порядка 55-65%, и более.

Изготовление одно и двухпоточной реактивной турбины представляет собой среднюю сложность работ для специализированного машиностроительного предприятия.

Реферат

Изобретение относится к машиностроению, а именно к пневматическим, газовым и паровым турбинам для привода электрогенераторов, двигательных установок, компрессоров холодильных установок, тепловых насосов. Способ получения механической энергии реализуется в однопоточной и двухпоточной реактивных турбинах, и выполненной на их основе турбореактивной установке, включает подачу рабочего тела в каналы однопоточного или двухпоточного центробежного рабочего колеса, в котором осуществляют его сжатие, при этом реактивная турбина начинает работать при недостаточном для ее запуска и выхода на штатный режим работы начальном давлении рабочего тела с помощью принудительного вращения вала центробежного рабочего колеса, а с увеличением скорости вращения центробежного рабочего колеса до значений, близких к расчетным, рабочее тело сжимают за счет совокупности как воздействующих центробежных каналов, так и центробежных сил, полученное сжатое рабочее тело с высокими значениями скорости, температуры и давления поступает во внутреннюю полость торообразного коллектора, где затормаживается, при этом осуществляется интенсивное турбулентное перемешивание массы рабочего тела во всем объеме полости коллектора с выравниванием градиентов плотности, температуры, давления и скорости с уменьшением скорости потока и повышением в нем давления до максимально возможного значения, а именно до давления заторможенного потока, под действием которого рабочее тело разгоняется в сверхзвуковых реактивных соплах и истекает из них в окружающее пространство со сверхзвуковой скоростью, создавая при этом импульс реактивной силы, обеспечивающий вращение центробежного рабочего колеса однопоточной или двухпоточной реактивной турбины. Техническим результатом заявляемого изобретения является повышение эффективности получения механической энергии в однопоточной и двухпоточной реактивных турбинах и в турбореактивной установке, выполненной на их основе, при неоптимальных параметрах рабочего тела перед реактивной турбиной. 4 н. и 13 з.п. ф-лы, 13 ил.

Комментарии