Лопаточный реактор для пиролиза углеводородов - RU2405622C2

Код документа: RU2405622C2

Чертежи

Описание

Изобретение относится к аппаратам для термического пиролиза углеводородов с целью получения низших олефинов. В другом аспекте, по сущности технического решения, изобретение относится к лопаточным машинам.

Уровень техники

Низшие олефины - этилен, пропилен и бутилены - являются базовыми продуктами нефтехимии и служат сырьем при промышленном получении пластических масс, каучуков, волокон и покрытий. В промышленности низшие олефины получают пиролизом углеводородного сырья - этана, пропана, бутана, нафты или газойля.

По принятой в настоящее время технологии пиролиз проводят в установках, состоящих из трубчатой печи и закалочного устройства. Испаренное и смешанное с водяным паром сырье подают в реакционную трубу, размещенную в радиационной камере печи. Газы пиролиза, имеющие температуру 750…930°С, по трансфертному трубопроводу направляют в закалочное устройство, где, с целью прекращения реакций, эти газы быстро охлаждают, а затем направляют в установку, где происходит их разделение на целевые и побочные продукты. Нежелательными побочными продуктами являются водород, метан и особенно углерод, частью выносимый с потоком газов в виде сажи, а частью образующий отложения кокса на стенках реакционных труб и расположенных ниже по потоку аппаратов.

В реакционной зоне одновременно протекают два процесса - первичные реакции пиролиза, ведущие к образованию низших олефинов, и вторичные реакции, при которых образовавшиеся низшие олефины расходуются на образование побочных продуктов. Вследствие этого для каждого вида сырья, при каждом сочетании температуры и давления в зоне реакций, существует оптимальное резидентное время, соответствующее максимальному содержанию целевых продуктов в выходящих газах. Скорость первичных реакций не зависит от давления и очень быстро растет с повышением температуры, тогда как скорость вторичных реакций пропорциональна парциальному давлению образовавшихся олефинов и растет с повышением температуры медленнее. Поэтому с увеличением температуры процесса оптимальное резидентное время быстро сокращается. Так, при пиролизе нафты оптимальное резидентное время сокращается в два раза при увеличении температуры процесса на каждые 30…35 К.

Разбавление сырья водяным паром снижает парциальное давление углеводородов, что приводит к уменьшению скорости вторичных реакций и увеличению выхода целевых продуктов пиролиза. Однако в связи с необходимостью дополнительных затрат энергии этот метод имеет ограничения. Для этана и пропана подача водяного пара обычно составляет 20…40% от массы сырья, для бутана 25…50%, для нафты 45…50%, а для газойлей подача водяного пара может доходить до 80…100% от массы сырья.

Другим методом повышения выхода целевых продуктов пиролиза является сокращение резидентного времени при надлежащем повышении температуры процесса, так что количество тепла, необходимое для пиролиза каждой порции сырья, должно передаваться ей за более короткое время. Необходимое увеличение скорости теплопередачи может быть достигнуто уменьшением диаметра реакционной трубы и увеличением разности температур стенки реакционной трубы и реагирующего потока. Конструкции трубчатых печей пиролиза совершенствовались в этом направлении приблизительно до 1985 года. Конечным пунктом такого развития стали печи типа «Миллисеконд» фирмы М. W. Kellogg, в которых была достигнута максимальная для промышленных трубчатых печей скорость передачи тепла в зону реакции. В этих печах процесс ведется в трубах диаметром 28…35 мм при температурах выходящего потока 900…930°С и резидентном времени 0,05…0,1 с, при этом разность температур стенки и ядра потока достигает 120…310°С.

Дальнейшее сокращение резидентного времени в трубчатых печах пиролиза оказалось невыгодным по следующей причине. Вследствие значительного изменения температуры в пограничном слое, прилегающем к стенке реакционной трубы, оптимальное резидентное время для частиц сырья, движущихся на различных расстояниях от этой стенки, существенно различается, поэтому пиролиз значительной части сырья неизбежно происходит в режиме, далеком от оптимального. При режиме работы, характерном для печей типа «Миллисеконд», потери целевых продуктов из-за разности температур в поперечном сечении потока достигают такой величины, что дальнейшее сокращение резидентного времени становится нецелесообразным.

В течение последних 20 лет выходы низших олефинов при промышленном пиролизе практически не изменились и для этилена составляют на проход: при пиролизе этана около 50…52%, при пиролизе пропана и бутана 32…37%, при пиролизе нафты 29…36%, при пиролизе газойлей 23…28%. В то же время, в связи с увеличением спроса на углеводородное сырье, повышение выхода целевых продуктов пиролиза становится все более актуальным. Поскольку причины, препятствующие увеличению выхода целевых продуктов в трубчатых печах пиролиза, имеют принципиальный характер, состояние технологической стагнации, в котором находится эта отрасль нефтехимии, может быть преодолено только при условии отказа от использования трубчатых печей пиролиза.

Были предложены методы пиролиза углеводородов в аппаратах, в которых реагирующая среда нагревается смешением с нагретым теплоносителем, без использования передачи тепла через стенки, ограничивающие реакционную зону.

В патентах США 5389232, 6538169 и 7312370 описаны аппараты для пиролиза углеводородного сырья путем смешения его с псевдоожиженным потоком нагретых частиц катализатора. В этих аппаратах, однако, достигаются сравнительно низкие выходы этилена ввиду невозможности достижения в них малого резидентного времени.

В патентах США 4134824, 4724272 и 4832822 описаны реакторы для пиролиза с применением высокотемпературного газообразного теплоносителя. Недостатком этих реакторов является большое содержание в продуктах пиролиза СО, СO2 и сажи. Причиной является большая разность температур по поперечному сечению реагирующего потока. Этот метод не применяется при промышленном получении олефинов.

Предлагались методы пиролиза, в которых нагрев потока газообразной реагирующей среды выполняется путем преобразования в тепло кинетической энергии этого потока.

В патенте США 5300216 описан аппарат для пиролиза углеводородов в присутствии водяного пара в стационарной ударной волне высокой интенсивности. Водяной пар, перегретый в трубчатой печи до температуры около 1000°С, подается под давлением около 27 ата через сверхзвуковое сопло в реактор, включающий последовательно расположенные зоны смешения и пиролиза. Углеводородное сырье - этан, подогретое приблизительно до 627°С, подается через смесители в сверхзвуковой поток пара. Образующаяся смесь формирует сверхзвуковой поток, температура которого ниже температуры начала реакций. Между зонами смешения и пиролиза располагается прямой скачок уплотнения - стационарная ударная волна. В этом скачке уплотнения кинетическая энергия сверхзвукового потока превращается в теплоту. За скачком уплотнения смесь приобретает дозвуковую скорость и температуру около 1000°С при давлении около 9 атм. Реагирующая смесь проходит зону пиролиза за 0,005…0,05 с, при этом ее температура снижается до 863°С за счет поглощения теплоты реакциями пиролиза. Конверсия этана в этилен достигает 70%. Продукты пиролиза поступают в закалочное устройство и последующие теплообменники, а затем на газоразделение. В этой установке разность температур по поперечному сечению реагирующего потока пренебрежимо мала, и температурные истории (изменение температуры в функции времени) прохождения через реактор всех частиц сырья одинаковы. Однако подача водяного пара по отношению к массе углеводорода должна составлять около 500…667%. В связи с этим энергетические затраты по отношению к получаемому этилену чрезмерно высоки. Это делает способ непригодным для коммерческого применения при современном соотношении цен на энергию и этилен.

В патенте США 4265732 описан лопаточный реактор для пиролиза углеводородов, включающий ротор с несколькими рядами рабочих лопаток, образующих осевые лопаточные решетки, и корпус, имеющий горловины для входа и выхода среды и вмещающий этот ротор и статорные лопатки. Тепло, необходимое для пиролиза, выделяется непосредственно в потоке реагирующей среды при гидродинамическом торможении рабочих лопаток. Продукты пиролиза охлаждают, а затем направляют на газоразделение. Разность температур по поперечному сечению реагирующего потока пренебрежимо мала, и температурные истории прохождения через реактор всех частиц сырья одинаковы. Однако для осуществления изобретения необходимо изготовить осевую лопаточную машину, имеющую очень большое количество ступеней (до 43 ступеней), с большой окружной скоростью по лопаткам (450 м/с), при этом температура потока, омывающего значительную часть рабочих лопаток, равна максимальной температуре пиролиза (до 1050°С). Трудности, которые необходимо преодолеть при создании такой машины, настолько велики, что такая машина не была изготовлена.

В патенте США 7232937 описан лопаточный реактор для пиролиза углеводородов, содержащий корпус с входным и выходным патрубками, в полости которого размещены неподвижные направляющие лопатки и ротор с рабочими лопатками, так что при вращении ротора в этой полости образуется кольцевой вихрь. Тепло, необходимое для пиролиза, выделяется непосредственно в объеме реагирующей среды в результате гидродинамического торможения лопаток ротора. Реакции пиролиза продолжаются в трансфертной трубе, соединяющей реактор с закалочным аппаратом. В результате интенсивного перемешивания все частицы сырья в полости реактора имеют практически одинаковую температуру, однако, продолжительности пребывания в этой полости для отдельных частиц разные. Соответственно, температурные истории частиц сырья различаются длительностью их пребывания в полости реактора. Различие температурных историй приводит к уменьшению эффективности процесса по сравнению с теоретически возможной. Этот реактор имеет простую конструкцию, однако, обеспечение его надежности затруднено тем, что рабочие лопатки омываются потоком, температура которого равна максимальной температуре пиролиза.

Таким образом, до сих пор не решена проблема создания пригодного для промышленного использования аппарата для пиролиза углеводородов, который обеспечивает существенно более высокий выход низших олефинов, чем в трубчатых печах пиролиза. В результате у специалистов в области нефтехимии сложилось мнение о бесперспективности любых попыток серьезного усовершенствования существующей технологии пиролиза.

Раскрытие изобретения

Целью данного изобретения является создание простого и надежного лопаточного реактора для пиролиза углеводородов, в котором выход низших олефинов выше, чем в трубчатых печах пиролиза, вследствие того, что температурные истории прохождения через этот реактор практически всех частиц сырья одинаковы. Другие цели и преимущества данного изобретения будут ясны из последующего описания.

Реактор для пиролиза углеводородов выполнен в виде лопаточной машины, включающей ротор с рабочими лопатками, образующими осевую лопаточную решетку, и корпус, имеющий горловины для входа и выхода среды, вмещающий этот ротор и статорные лопатки.

В соответствии с изобретением в корпусе расположен неподвижный направляющий торообразный обруч, примыкающий к внешним концам рабочих лопаток. Корпус охватывает периферию ротора и обруч так, что образуется проход, меридиональное сечение которого имеет форму кольца. В проходе симметрично относительно оси ротора установлены одна или несколько перегородок, определяющих границы одной или нескольких одинаковых рабочих полостей. Непосредственно после каждой перегородки по направлению вращения ротора расположена входная горловина, а непосредственно перед каждой перегородкой расположена выходная горловина. В каждой рабочей полости статорные лопатки включают сопловые лопатки, образующие сопловую решетку, и диффузорные лопатки, образующие диффузорную решетку, установленные соответственно выше и ниже по потоку по отношению к решетке ротора. Между выходом диффузорной решетки и входом сопловой решетки существует безлопаточное пространство. При вращении ротора среда в каждой рабочей полости вынуждена двигаться от входной горловины к выходной горловине по спиральной траектории, при этом струйки тока неоднократно последовательно пересекают сопловую решетку, решетку ротора, диффузорную решетку, безлопаточное пространство. Зазоры между корпусом и направляющим обручем в этом безлопаточном пространстве достаточны для того, чтобы скорости потока во всех точках этого пространства были малыми, и поэтому давление на выходе из диффузорной решетки на всем ее протяжении было практически одинаково.

При прохождении через решетку ротора среда получает кинетическую энергию, которая затем преобразуется в тепло в диффузорной решетке, так что температура среды во всех сходных точках спиральной траектории, в том числе и на выходах из сопловой решетки, возрастает по направлению от входной горловины к выходной горловине. Каждая лопатка ротора, перемещаясь вдоль сопловой решетки, омывается потоком, температура которого постепенно повышается, а затем скачкообразно падает в момент прохождения лопатки мимо перегородки и вступления ее в следующую рабочую полость. Температурный режим рабочих лопаток определяется средней по времени температурой омывающего потока. В реакторе по изобретению эта температура заметно ниже, чем максимальная температура реагирующей среды в реакторе. Это является существенным преимуществом реактора по изобретению по сравнению с реакторами по патентам США 4265732 и 7232937, в которых температура потока, омывающего все или значительную часть рабочих лопаток, равна максимальной температуре реагирующей среды. Вследствие этого реактор по изобретению может иметь более высокую надежность и более простую конструкцию.

Выравнивание давления в безлопаточном пространстве устраняет перепад давлений на перегородке, тем самым уменьшая утечки в обход этой перегородки и сокращая долю частиц сырья, которые имеют температурные истории, отличающиеся от температурных историй частиц в главном потоке. В результате становится возможным получение более высокого выхода низших олефинов, чем в трубчатых печах пиролиза.

По первому преимущественному исполнению рабочие лопатки имеют профиль активной турбинной лопатки и обращены вогнутой стороной в направлении вращения ротора, а в каждой рабочей полости реактора установлена переборка, отделяющая группу сопловых лопаток, расположенных непосредственно после перегородки по направлению вращения ротора, от остальных сопловых лопаток в этой рабочей полости. Эта переборка установлена так, что образуется канал, соединяющий входную горловину с этой выделенной группой сопловых лопаток. Такое исполнение обеспечивает работу этой выделенной группы сопловых лопаток в номинальном газодинамическом режиме при пуске реактора, когда в остальной части рабочей полости еще существуют неустановившиеся режимы течения, и тем самым обеспечивает надежный запуск реактора.

По второму преимущественному исполнению геометрические параметры сопловой и диффузорной решеток изменяются в окружном направлении так, чтобы, при работе реактора в номинальном режиме, обеспечивалось практически одинаковое давление на входе в решетку ротора на всем ее протяжении и практически одинаковое давление на выходе из решетки ротора на всем ее протяжении. Необходимые изменения параметров сопловой и диффузорной решеток могут быть рассчитаны с учетом распределения температуры и теплофизических свойств реагирующей среды на протяжении рабочей полости или выбраны опытным путем. Выравнивание давления на входе в решетку ротора и выравнивание давления на выходе из решетки ротора позволяют уменьшить радиальные утечки по зазорам между корпусом и поверхностями диска ротора. Уменьшение радиальных утечек позволяет дополнительно сократить долю частиц сырья, которые, двигаясь не в главном потоке, имеют температурные истории, отличающиеся от температурных историй частиц в главном потоке. Результатом является возможность достижения более высокого выхода низших олефинов.

Краткое описание чертежей

Предпочтительный вариант осуществления реактора по изобретению далее будет описан со ссылками на чертежи, представленные в качестве примера.

На фиг.1 схематически изображен реактор с двумя рабочими полостями, вид спереди.

На фиг.2 изображено сечение по линии А-А фиг.1.

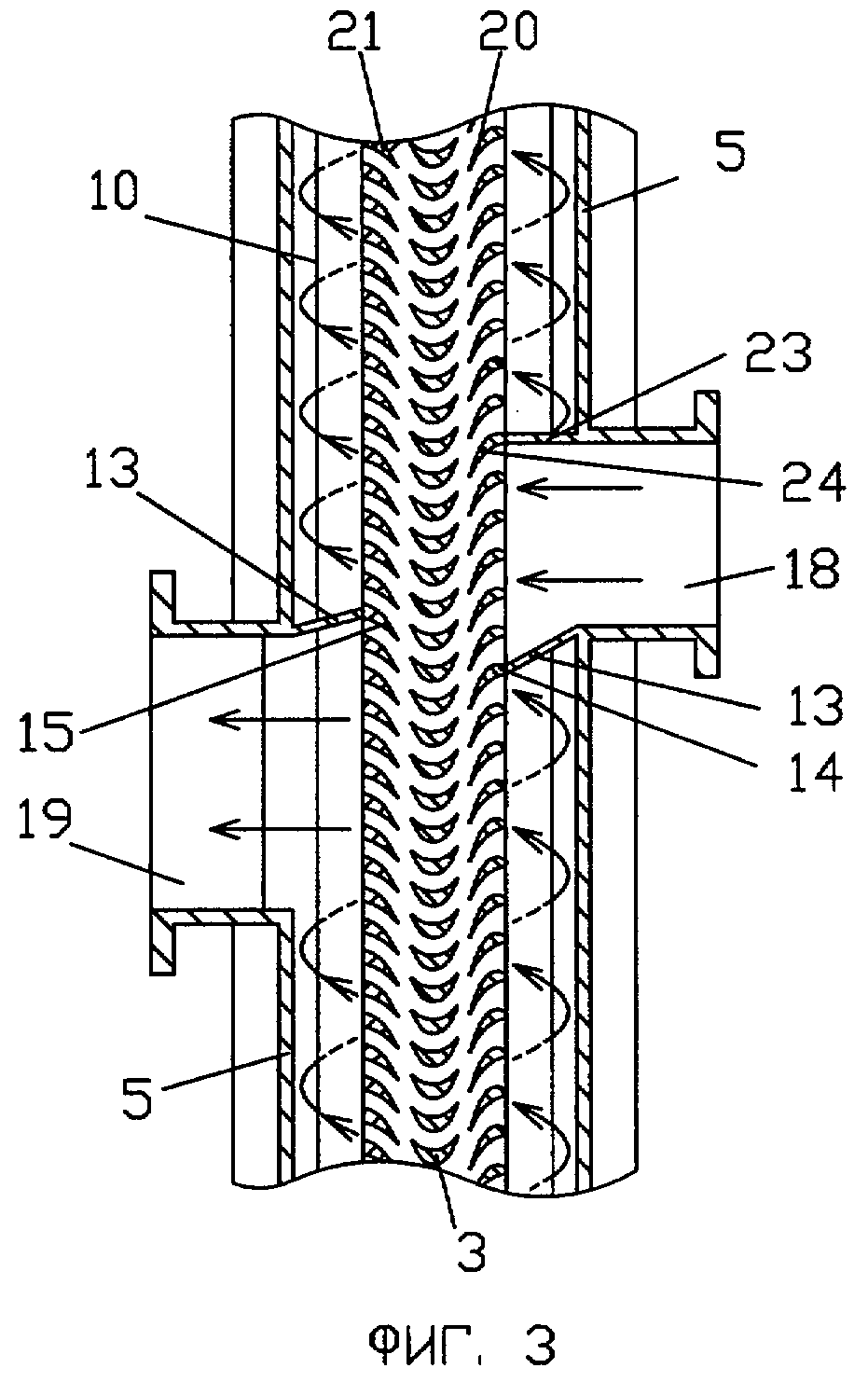

На фиг.3 изображено цилиндрическое сечение по линии В-В фиг.1.

На фиг.4 изображена схема пиролизной установки, в которой используется реактор.

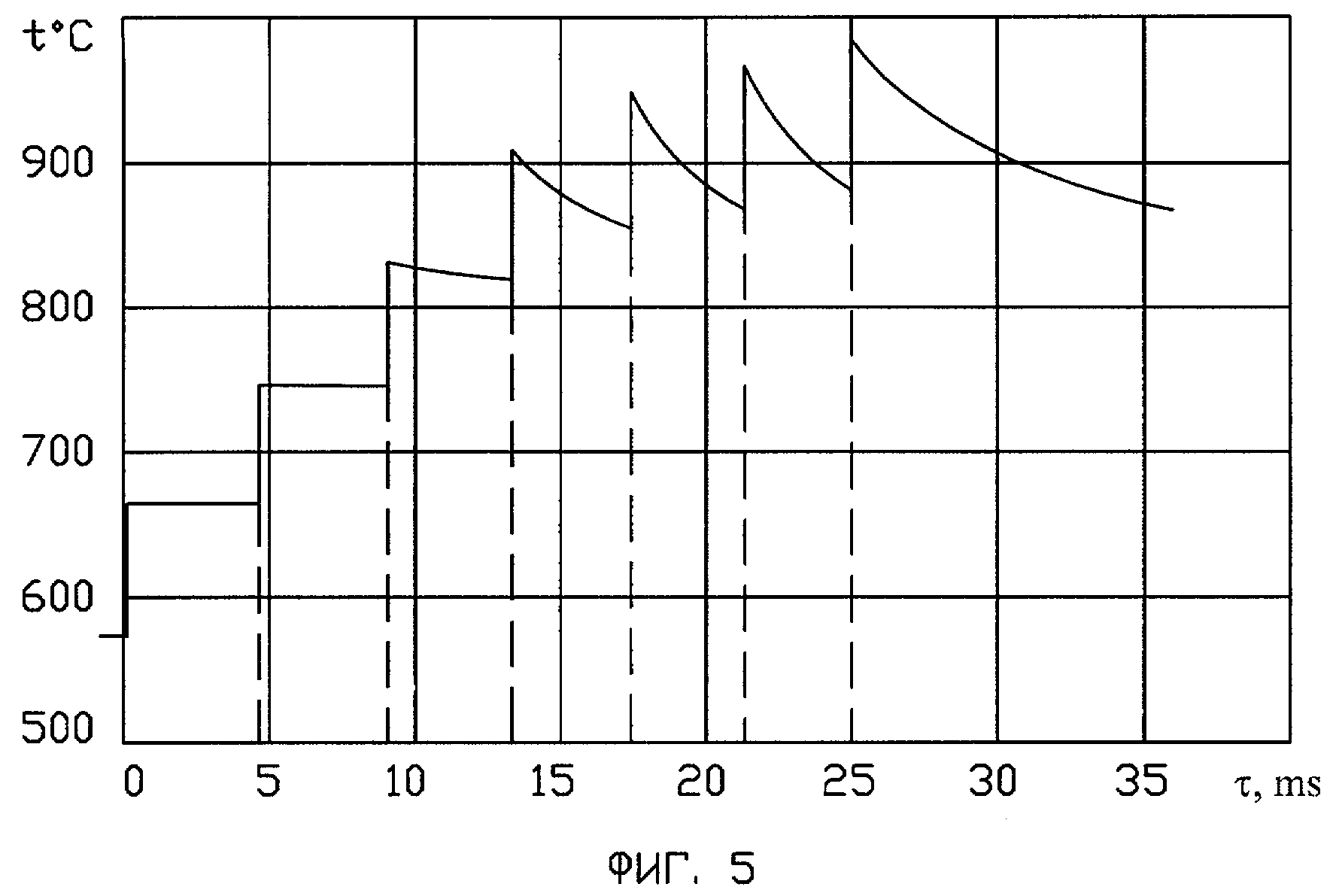

На фиг.5 изображен график, показывающий температурную историю частицы сырья, проходящей через реактор в главном потоке.

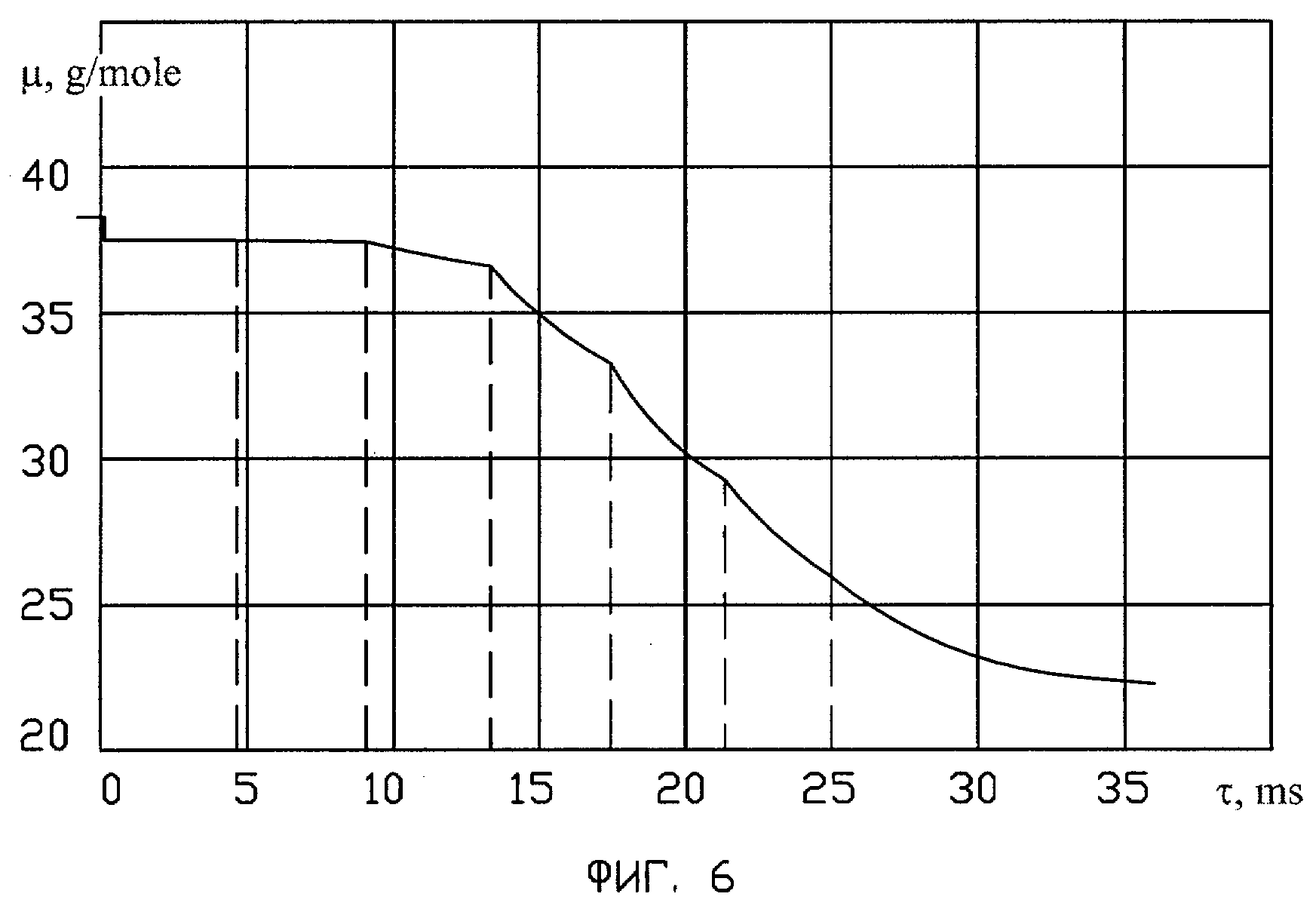

На фиг.6 изображен график изменения средней молекулярной массы среды в процессе прохождения ее через реактор.

На фиг.7 изображены формы профилей и каналов лопаточных решеток и треугольники скоростей в реакторе.

Пример осуществления изобретения

Лопаточный реактор для пиролиза углеводородов (фиг.1, 2 и 3) включает ротор, состоящий из вала 1 и диска 2 с рабочими лопатками 3, которые равномерно размещены по периферии диска 2. Рабочие лопатки 3 имеют профиль активной сверхзвуковой турбинной лопатки, направлены радиально, обращены вогнутой стороной в направлении вращения ротора и образуют осевую лопаточную решетку ротора. Вал 1 снабжен муфтой 4 для подсоединения двигателя (не показан) и установлен в корпусе 5 в подшипниках 6 и 7 с использованием уплотнений 8 и 9.

Неподвижный направляющий торообразный обруч 10, имеющий постоянное поперечное сечение, примыкает к внешним концам рабочих лопаток 3. Корпус 5 охватывает обруч 10 и диск 2 ротора так, что образуется проход, имеющий постоянное меридиональное сечение. Это сечение имеет форму кольца. Обруч 10 выполнен пустотелым и крепится к корпусу 5 с помощью радиальных штырей 11, закрепленных в обруче 10 и входящих в направляющие гнезда 12, выполненные в корпусе 5.

В указанном проходе между обручем 10 и корпусом 5 симметрично относительно оси ротора размещены две перегородки так, что образуются две одинаковые рабочие полости. Каждая перегородка состоит из разделительной стенки 13, а также кормового 14 и носового 15 наконечников, которые расположены сверху и снизу по потоку по отношению к решетке ротора соответственно. Кромки наконечников 14 и 15 выполнены острыми. Здесь и далее термин «острые кромки» означает кромки, имеющие пренебрежимо малую толщину по сравнению с шагом решетки ротора. Наконечники 14 и 15 закреплены в кольцах 16 и 17 соответственно. Кольца 16 и 17 закреплены в корпусе 5 с возможностью регулирования их положения в окружном направлении относительно оси ротора. После каждой перегородки по направлению вращения ротора расположена входная горловина 18, а перед каждой перегородкой расположена выходная горловина 19.

В каждой рабочей полости сверху по потоку по отношению к решете ротора расположены статорные сопловые лопатки 20, которые имеют изогнутый профиль, закреплены в кольце 16 выпуклой стороной по направлению вращения ротора и образуют сопловую решетку. Снизу по потоку по отношению к решете ротора расположены статорные диффузорные лопатки 21, которые имеют изогнутый сверхзвуковой профиль, закреплены в кольце 17 выпуклой стороной по направлению вращения ротора и образуют диффузорную решетку. Между выходом диффузорной решетки и входом сопловой решетки существует безлопаточное пространство 22.

В каждой рабочей полости установлена переборка, состоящая из разделительной стенки 23 и наконечника 24, имеющего острую кромку. Эта переборка отделяет группу сопловых лопаток, расположенных непосредственно после перегородки по направлению вращения ротора, от остальных сопловых лопаток, так что образуется канал, соединяющий входную горловину 18 с этой выделенной группой сопловых лопаток. Наконечник 24 закреплен в кольце 16.

При работе ротор вращается в направлении против часовой стрелки, как показано на фиг.1. Обе рабочие полости работают одинаково. Поток поступает в реактор через входную горловину 18 и далее в рабочей полости движется по спиральной траектории, ось которой находится внутри обруча 10, многократно последовательно пересекая сопловую решетку, решетку ротора, диффузорную решетку и безлопаточное пространство 22. При прохождении через решетку ротора поток получает кинетическую энергию, которая затем в диффузорной решетке конвертируется в тепловую энергию. Вследствие этого температура среды во всех сходных точках спиральной траектории возрастает по направлению от входной горловины 18 к выходной горловине 19. В результате реакций пиролиза средняя молекулярная масса среды в рабочей полости по направлению от входной горловины 18 к выходной горловине 19 уменьшается.

В пространстве между наконечниками 14 и 15 происходит частичное смешение выходящего и входящего потоков. Кормовой наконечник 14 и носовой наконечник 15 смещены относительно друг друга в окружном направлении так, чтобы смешение этих потоков было минимальным.

Зазоры между корпусом 5 и направляющим обручем 10 в безлопаточном пространстве 22 достаточно велики для того, чтобы скорости потока во всех точках этого пространства были малыми, так чтобы давление на выходе из диффузорной решетки было практически одинаково на всем ее протяжении.

Режим работы сопловых лопаток, отделенных переборкой, не зависит от режимов работы остальных сопловых лопаток в этой рабочей полости. Поэтому номинальный газодинамический режим работы этой группы сопловых лопаток может быть обеспечен всегда, в том числе при запуске реактора в работу, когда в остальной части рабочей полости еще существуют неустановившиеся режимы течения. Таким образом, обеспечивается надежный запуск реактора.

Геометрические параметры сопловой и диффузорной решеток изменяются в окружном направлении так, что при работе реактора в номинальном режиме обеспечивается практически одинаковое давление на входе в решетку ротора на всем ее протяжении и практически одинаковое давление на выходе из решетки ротора на всем ее протяжении (подробнее см. ниже). Выравнивание давления на входе в решетку ротора уменьшает радиальные утечки через зазор между диском 2 ротора и кольцом 16. Выравнивание давления на выходе из решетки ротора уменьшает радиальные утечки через зазор между диском 2 ротора и кольцом 17.

На фиг.4 показана схема установки для пиролиза нафты, включающей реактор 25, описанный в примере, стационарный газотурбинный двигатель 26 с редуктором 27, камеру сгорания 28, котел-утилизатор 29 и закалочно-испарительные аппараты 30 и 31. Выхлопные газы газотурбинного двигателя 26 делятся на два потока, один из которых поступает непосредственно в низкотемпературную часть котла-утилизатора 29 (на схеме верхняя), а другой поступает в камеру сгорания 28, где дополнительно подогревается, и уже оттуда поступает в высокотемпературную часть котла-утилизатора 29 (на схеме нижняя).

Нафта и пар-разбавитель, поступающие под давлением от внешних источников (на схеме не показаны), смешиваются. Паро-сырьевая смесь подогревается сначала в змеевиках низкотемпературной части котла-утилизатора 29, далее дополнительно подогревается в высокотемпературной части этого котла и поступает в реактор 25, где происходит пиролиз. Газы пиролиза охлаждаются в закалочно-испарительных аппаратах 30 и 31, имеющих традиционную конструкцию, при этом охлаждающая вода, подаваемая в эти аппараты под давлением от внешнего источника (на схеме не показан), испаряется. Из закалочно-испарительных аппаратов 30 и 31 газы пиролиза поступают на фракционатор (на схеме не показан), где происходит их разделение на целевые и побочные продукты.

Перерабатываемое сырье - нафта со средней молекулярной массой 96,9·10-3 кг/моль. Количество пара-разбавителя составляет 50% от массы сырья. Производительность установки по перерабатываемому сырью при работе в номинальном режиме составляет 15260 кг/ч. Одновальный газотурбинный двигатель 26 имеет мощность на выходном валу 15 МВт при коэффициенте полезного действия 35,2%.

Материальные потоки в установке имеют следующие характеристики:

Реактор 25 имеет следующие характеристики:

На фиг.5 представлена температурная история частиц сырья, находящихся в главном потоке. Реагирующая среда за время ее пребывания в реакторе совершает семь проходов через решетку ротора и при каждом проходе испытывает скачкообразный нагрев. Пунктиром отмечены моменты прохождения потоком лопаточных решеток (длительность этих прохождений не показана ввиду ее малости). Промежутки времени между последовательными скачками температуры постепенно сокращаются от 4,65·10-3 с между первым и вторым скачками до 3,66·10-3 с между шестым и седьмым скачками. Резидентное время, то есть время перемещения от входной горловины 18 реактора 25 до входа в закалочный аппарат, для частиц сырья, движущихся в главном потоке, составляет 36·10-3 с. Подъем температуры потока происходит в диффузорной решетке, в стационарных скачках уплотнения высокой интенсивности. Снижение температуры потока происходит в процессе пересечения им безлопаточного пространства вследствие поглощения тепла реакциями пиролиза. Скачки температуры постепенно возрастают от 79°С при первом проходе до 105°С при последнем седьмом проходе. Сумма повышений температуры за все семь проходов составляет 637°С. Максимальная температура реагирующей среды, 985°С, достигается на выходе из диффузорной решетки при седьмом проходе.

На графике (фиг.6) показано изменение средней молекулярной массы среды за время ее пребывания в реакторе. Пунктиром отмечены моменты прохождения потоком лопаточных решеток (длительность этих прохождений не показана ввиду ее малости). При первом прохождении потоком лопаточных решеток средняя молекулярная масса снижается с 38,29·10-3 кг/моль, что соответствует составу паро-сырьевой смеси на входе в реактор, до 37,49·10-3 кг/моль в результате смешения с протечками, а далее плавно уменьшается в результате реакций пиролиза. Средняя молекулярная масса продуктов пиролиза в момент входа в закалочно-испарительный аппарат составляет 22,27·10-3 кг/моль.

В каждой рабочей полости сопловая и диффузорная решетки составлены из семи секций так, что каждый очередной проход среды происходит в следующей секции. В результате все струйки, образующие поток в каждой данной секции, имеют одинаковую предшествующую температурную историю и, следовательно, одинаковую температуру и одинаковую среднюю молекулярную массу. Температуры потока на входе в сопловую решетку (t0) и на входе в решетку ротора (t1) приведены в таблице I.

Таким образом, в сопловой решетке срабатывается значительный температурный перепад, и на лопатки ротора среда поступает с температурой, меньшей, чем температура среды в безлопаточном пространстве, где происходят реакции пиролиза. Температура среды, омывающей лопатки ротора, изменяется циклически с частотой 161 Гц, поэтому температурный режим лопаток ротора определяется средней по времени температурой этого потока, которая составляет

Геометрические параметры и сопловой, и диффузорной решеток в пределах каждой секции постоянны и отличаются от соответствующих параметров этих решеток в других секциях. Угловой размер первой секции определяет положение переборки (в каждой секции величины z и ss одинаковы для сопловой и диффузорной решеток). Угловые размеры Δ секций, количество z межлопаточных каналов и шаг ss по среднему сечению лопаток приведены в таблице II.

В каждой рабочей полости и сопловая, и диффузорная решетки имеют по 48 межлопаточных каналов.

На фиг.7 изображены формы профилей и каналов сопловой решетки, решетки ротора и диффузорной решетки и треугольники скоростей на входе и выходе решетки ротора в реакторе по примеру осуществления изобретения.

Сопловая решетка состоит из сопловых лопаток, имеющих изогнутый профиль, межлопаточные каналы выполнены конфузорными. Выходной участок спинки лопатки выполнен прямым до горловины межлопаточного канала. Высота сопловых лопаток по выходной кромке 83 мм.

Решетка ротора состоит из сверхзвуковых лопаток активного типа. Входная и выходная кромки лопатки выполнены острыми, горловина межлопаточного канала находится в его средней части. Входной участок спинки лопатки прямой с углом наклона β1=34° (здесь и далее все углы измерены по отношению к плоскости лопаточной решетки). Высота лопаток по входной кромке 83 мм, а по выходной кромке 91 мм. Шаг по среднему сечению лопатки sr=20,22 мм. Ширина решетки ротора b=38 мм.

Диффузорная решетка состоит из сверхзвуковых компрессорных лопаток, имеющих изогнутый профиль. Входные кромки диффузорных лопаток выполнены острыми, входной участок спинки лопатки выполнен прямым. Высота диффузорных лопаток по входной кромке 91 мм, а по выходной кромке 95 мм.

На входе в решетку ротора относительная скорость потока сверхзвуковая, осевая составляющая этой скорости дозвуковая. Угол входа относительного потока к плоскости решетки ротора равен углу наклона входного участка спинки рабочей лопатки (т.е. 34°). Параметры потока на входе в решетку ротора по секциям приведены в таблице III. В этой таблице а1 - скорость звука, V1 - абсолютная скорость потока, α1 - угол абсолютного потока, W1 - относительная скорость потока, МV1=V1/a1; MW1=W1/a1 - числа Маха,

Таким образом, выравнивание входного давления по окружности решетки ротора достигается тем, что относительная ширина горловины межлопаточных каналов в каждой следующей секции сопловой решетки уменьшается.

На выходе из решетки ротора абсолютная скорость потока сверхзвуковая, осевая составляющая этой скорости дозвуковая. Угол входа потока к плоскости диффузорной решетки равен углу наклона входного участка спинки диффузорной лопатки в соответствующих секциях. Параметры потока на выходе из решетки ротора по секциям приведены в таблице IV. В этой таблице a2 - скорость звука, W2 - относительная скорость потока, β2 - угол выхода относительного потока к плоскости решетки ротора, V2 - абсолютная скорость потока на входе в диффузорную решетку, МV2=V2/a2; MW2=W2/a2 - числа Маха, α2 - угол входа потока в диффузорную решетку.

Таким образом, выравнивание выходного давления по окружности решетки ротора достигается тем, что угол наклона входного участка спинки диффузорных лопаток в каждой следующей секции увеличивается.

В примере осуществления реактора по изобретению не были описаны элементы, конструкция которых общеизвестна, конкретная форма исполнения которых не влияет на работу реактора и не связана с сущностью изобретения, например уплотнения, теплоизоляция, масляная система, системы охлаждения деталей корпуса и ротора, опоры и крепления и пр.

Для того чтобы специалист смог осуществить данное изобретение во всей заявленной области, в дополнение к приведенному выше примеру осуществления реактора по изобретению должны быть даны следующие пояснения:

а) возможно конструирование реакторов по изобретению для пиролиза любых видов углеводородного сырья, применяемых в настоящее время;

б) возможно конструирование реакторов по изобретению как с одной, так и с большим количеством рабочих полостей, при этом предпочтительно, чтобы реакторы большой мощности имели большее количество рабочих полостей;

в) в реакторах по изобретению сопловая решетка может быть осевой, диагональной или радиальной. Диффузорная решетка также может быть осевой, диагональной или радиальной;

г) возможно конструирование реакторов по изобретению, в которых потоки на входе и выходе из решетки ротора имеют дозвуковые или сверхзвуковые абсолютные и относительные скорости и осевые составляющие этих скоростей в любых возможных сочетаниях;

д) возможно конструирование реакторов по изобретению, в которых в сопловой решетке, решетке ротора и диффузорной решетке используются закрученные или незакрученные лопатки, имеющие постоянный или изменяющийся по высоте лопатки профиль;

е) в реакторах по изобретению количество проходов среды через решетку ротора может быть различным. При прочих равных условиях, чем больше окружная скорость по рабочим лопаткам или чем выше температура среды на входе в реактор, тем меньше необходимое количество этих проходов, и наоборот;

ж) реакторы по изобретению могут не иметь указанных выше переборок. В этом случае для обеспечения надежного запуска реактора рабочие лопатки должны иметь профиль компрессорных лопаток. Однако при таком исполнении реактора при прочих равных условиях (состав смеси, окружная скорость по лопаткам) кинетическая энергия, передаваемая потоку рабочими лопатками при каждом проходе, будет меньше, а необходимое количество проходов реагирующей среды через решетку ротора будет больше по сравнению с предпочтительным вариантом исполнения;

з) возможно конструирование реакторов по изобретению, в которых геометрические параметры сопловой и диффузорной решеток изменяются в окружном направлении более плавно, чем в описанном примере, в частности так, что каждая последующая лопатка и каждый последующий межлопаточный канал отличаются от предыдущего за счет изменения профиля лопатки и шага;

и) возможно конструирование реакторов по изобретению, в которых геометрические параметры сопловой и диффузорной решеток не изменяются в окружном направлении. В этом случае давление на входе в решетку ротора и давление на выходе из нее будут изменяться в окружном направлении. Это приведет к увеличению радиальных утечек в зазорах между диском ротора и корпусными деталями и увеличению доли частиц сырья, которые движутся не в главном потоке и имеют температурные истории, отличающиеся от температурной истории частиц в главном потоке. Кроме того, в таких реакторах нельзя обеспечить оптимальные углы выхода и входа потоков одновременно для всех лопаток статора и ротора, из-за чего, при прочих равных условиях (состав смеси, окружная скорость по лопаткам), кинетическая энергия, передаваемая потоку рабочими лопатками, уменьшается, а необходимое количество проходов реагирующей среды через решетку ротора возрастает. В таких реакторах выход низших олефинов может быть меньше, чем в реакторе, описанном в примере, однако этот выход может быть более высоким, чем в трубчатых печах пиролиза;

к) возможно конструирование реакторов по изобретению, в которых направляющий обруч и/или корпус имеют такую форму, что площадь образующегося прохода для спирального потока среды изменяется по длине рабочей полости. Однако вариант конструкции, описанный в примере осуществления изобретения, имеет технологические преимущества.

Таким образом, изобретение не ограничивается только вариантом исполнения, описанным в примере осуществления изобретения, но включает в себя любые модификации и эквиваленты, соответствующие пунктам формулы изобретения. Промышленная применимость

В настоящее время в мире при производстве низших олефинов пиролизом углеводородов расходуется ежегодно около 350 млн. тонн углеводородного сырья. В связи с этим более экономное расходование сырья при производстве низших олефинов является чрезвычайно желательным. Реактор по изобретению решает эту задачу. По экспертной оценке, в установках с лопаточными реакторами при работе на нафте выход этилена на единицу переработанного сырья может быть увеличен в 1,5 раза (при работе в «этиленовом» режиме), а суммы этилена и пропилена в 1,25…1,3 раза по сравнению с современными установками с трубчатыми печами. При пиролизе нормально газообразного сырья выход целевых продуктов может быть также существенно увеличен.

Особенности реактора по изобретению - ротор с одним рядом рабочих лопаток, относительно небольшая окружная скорость по лопаткам, относительно небольшая температура рабочих лопаток - обеспечивают простоту конструкции и возможность изготовления таких реакторов при использовании существующих газотурбинных технологий и существующих материалов.

В качестве приводов для реакторов по изобретению могут быть использованы существующие промышленные ГТД вместе с вспомогательными устройствами, необходимыми для их работы. Эти ГТД были разработаны для применения в газотурбинных электростанциях, размещаемых в городах, и обладают хорошими экологическими характеристиками.

При реальном проектировании реакторов по изобретению могут быть учтены различные условия применения. В частности, возможно конструирование лопаточных реакторов большей единичной мощности по перерабатываемому сырью, лопаточных реакторов, рассчитанных на специфические виды сырья, реакторов с меньшим уровнем давлений в реакционной зоне, имеющих повышенные выходы целевых продуктов на затраченное сырье, и т.д.

Реферат

Изобретение относится к аппаратам для термического пиролиза углеводородов с целью получения низших олефинов. Реактор включает ротор с рабочими лопатками, образующими осевую лопаточную решетку, неподвижный торообразный обруч, примыкающий к концам этих лопаток, и корпус, охватывающий обруч и периферию ротора так, что образуется проход, имеющий в меридиональном сечении форму кольца. В проходе установлена одна или несколько перегородок, после каждой перегородки расположена входная горловина, а перед ней расположена выходная горловина. Со стороны входа в решетку ротора установлены сопловые лопатки, образующие сопловую решетку, а со стороны выхода из решетки ротора установлены диффузорные лопатки, образующие диффузорную решетку. Между выходом диффузорной решетки и входом сопловой решетки существует безлопаточное пространство. Группа сопловых лопаток, расположенных непосредственно после каждой перегородки, может быть отделена от остальных сопловых лопаток переборкой с образованием канала, соединяющего соответствующую входную горловину с этой группой лопаток. Геометрические параметры сопловой и диффузорной решеток могут изменяться в окружном направлении с обеспечением одинакового давления на входе в решетку ротора и на выходе из решетки ротора. Изобретение позволяет повысить выход низших олефинов, снизить расход сырья, упростить конструкцию и запуск реактора, устранить радиальные утечки по зазорам между ротором и корпусом. 2 з.п. ф-лы, 7 ил., 4 табл.

Формула

в этом корпусе размещен неподвижный направляющий торообразный обруч, примыкающий к внешним концам рабочих лопаток, корпус охватывает этот обруч и периферию ротора так, что образуется проход, меридиональное сечение которого имеет форму кольца;

в этом проходе установлены одна перегородка или несколько перегородок, расположенных симметрично относительно оси ротора, эта перегородка или несколько перегородок определяют границы одной или нескольких одинаковых рабочих полостей, при этом непосредственно перед каждой перегородкой по направлению вращения ротора расположена горловина для выхода среды, а непосредственно после каждой перегородки расположена горловина для входа среды;

статорные лопатки включают сопловые лопатки, образующие сопловую решетку, и диффузорные лопатки, образующие диффузорную решетку, эти сопловая решетка и диффузорная решетка размещены в каждой рабочей полости выше и ниже по потоку по отношению к решетке ротора соответственно, так, что между выходом диффузорной решетки и входом сопловой решетки образуется безлопаточное пространство, а геометрические параметры сопловой решетки, решетки ротора и диффузорной решетки таковы, что при вращении ротора обеспечивается движение среды в каждой рабочей полости от входной горловины к выходной горловине по спиральной траектории, пересекающей неоднократно сопловую решетку, решетку ротора, диффузорную решетку и безлопаточное пространство;

в безлопаточном пространстве зазоры между корпусом и направляющим обручем достаточно велики для того, чтобы при работе обеспечивалось практически одинаковое давление на выходе из диффузорной решетки на всем ее протяжении.

Документы, цитированные в отчёте о поиске

Способ получения низших олефинов, реактор для пиролиза углеводородов и аппарат для закалки газов пиролиза

Комментарии