Роторная установка с регулируемыми роликами лапатками - RU2548522C2

Код документа: RU2548522C2

Чертежи

Описание

Изобретение относится к роторным установкам, в том числе к роторным двигателям, насосам и компрессорам.

В соответствующих областях техники широко известны разнообразные двигатели и компрессоры роторного типа. Одна из причин разработки двигателей роторного типа заключается в том, что в некоторых отношениях они более эффективны по сравнению с общеизвестными двигателями внутреннего сгорания, в которых используются поршни, каждый из которых расположен внутри цилиндра и соединен с коленчатым валом при помощи соединительной тяги. Например, в процессе преобразования линейного возвратно-поступательного движения поршня во вращательное перемещение коленчатого вала расходуется большое количество тепловой и механической энергии.

Разработаны роторные двигатели, в которых применяются скользящие лопатки, установленные в пазах ротора. Одна такая роторная силовая установка описана в патенте США №6684847, опубликованном 3 февраля 2004 года. Лопатки равномерно разнесены по окружности ротора и делят камеру ротора на отдельные полости. При повороте ротора лопатки следуют по контуру стенки отделения для двигателя, так что указанные полости вращаются вместе с ротором и расширяются и сжимаются при вращении ротора. Каждая лопатка имеет плоскую часть, штифт, прикрепляемый к основанию лопатки и проходящий через пазы, выполненные в боковых поверхностях ротора, и работающие по кулачку ролики, установленные с возможностью поворота у наружных концов указанного штифта и взаимодействующие с направляющими криволинейными канавками, выполненными в боковых пластинах двигателя. При вращении ротора лопатки совершают возвратно-поступательное движение в наружном и внутреннем радиальном направлении относительно ротора, при этом перемещение лопаток определяется криволинейными канавками, так что концы лопаток приближаются к внутренней стенке средней части внешнего статора.

В опубликованной международной заявке на патент РСТ №2007/062116 также описан ротор, имеющий радиально проходящие пазы, в которых установлены подвижные лопатки. Ротор установлен в камере, образованной в блоке двигателя. Перемещение каждой лопатки регулируется с помощью кулачковых роликов, установленных на противоположных боковых кромках каждой лопатки. Кулачковые ролики взаимодействуют с кулачковыми устройствами, которые имеют внутренние и наружные направляющие, при этом ролики меньшего размера, расположенные на каждой лопатке, взаимодействуют с наружной направляющей, а ролики большего размера взаимодействуют с внутренней направляющей. В данной конструкции двигателя также имеются ролики, установленные в роторе для поддержания с возможностью качения каждой лопатки при ее перемещении в паз ротора и из него.

Несмотря на то что двигатель внутреннего сгорания, изображенный и описанный в вышеупомянутой заявке РСТ №2007/062116, имеет ряд преимуществ перед известными конструкциями и эффективен в работе по сравнению с ними, авторы настоящей заявки усовершенствовали конструкцию данного роторного двигателя с обеспечением создания улучшенной конструкции кулачка и кулачкового ролика, предназначенной для регулирования радиального перемещения лопаток, и ротора, который является более простым и дешевым с точки зрения конструирования и обеспечивает возможность эффективной установки опорных роликов для лопаток, а также путем создания в блоке (в случае необходимости автоматического зажигания топлива в двигателе) устройства преобразования давления в местоположении между камерами сгорания и сжатия.

Согласно одному варианту выполнения роторной установки, например роторного двигателя, насоса или компрессора, сконструированной в соответствии с данным изобретением, указанная установка содержит статор, образующий камеру для ротора и имеющий две боковые стенки, образующие противолежащие боковые поверхности указанной камеры, и по существу замкнутую проходящую в периферическом направлении внутреннюю стенку. Статор имеет по меньшей мере один впуск и по меньшей мере один выпуск. Кроме того, в камере установлен ротор, выполненный с возможностью вращения вокруг центральной оси вращения и вместе со статором ограничивающий две полости, расположенные на противоположных концах камеры. Ротор имеет по меньшей мере два радиально проходящих паза, равноотстоящих относительно центральной оси. В соответствующем одном из указанных пазов установлено по одной из по меньшей мере двух лопаток, которые выполнены с возможностью перемещения в радиальном направлении и каждая из которых содержит первый и второй первичные ролики и первый и второй вторичные ролики, установленные на радиально внутренней части лопатки. Первые первичные и вторичные ролики установлены на первой боковой кромке соответствующей лопатки, а вторые первичные и вторичные ролики установлены на соответствующей второй боковой кромке соответствующей лопатки. На соответствующей одной из боковых стенок статора выполнено по одному из двух кулачково-роликовых устройств, расположенных по центру смежно с противоположными боковыми поверхностями ротора. Каждое из кулачково-роликовых устройств образует первичную и вторичную криволинейные поверхности, предназначенные для взаимодействия соответственно с первичными и вторичными роликами и управления их радиальным перемещением. Указанные криволинейные поверхности образованы внутри кулачково-роликовых устройств, при этом первичная и вторичная криволинейные поверхности каждого устройства смещены друг от друга в осевом направлении и по существу в радиальном направлении относительно оси вращения. В процессе эксплуатации роторной установки наружные концы лопаток скользящим образом взаимодействуют с проходящей в периферическом направлении внутренней стенкой статора. Первичные ролики ограничивают перемещение лопаток в наружном направлении, обусловленное действующими на них центробежными силами, и таким образом по существу ограничивают передачу указанных сил к внутренней стенке. Вторичные ролики ограничивают и регулируют перемещение лопаток во внутреннем направлении.

В иллюстративном варианте выполнения данной роторной установки каждое кулачково-роликовое устройство присоединено с возможностью отсоединения к соответствующей боковой стенке статора при помощи резьбовых крепежных средств. В процессе эксплуатации роторной установки первичные ролики, расположенные на каждой лопатке, вращаются в направлении, противоположном направлению вращения вторичных роликов.

Эти и другие аспекты предложенной роторной установки станут более очевидны специалистам в данной области техники из нижеследующего подробного описания при его рассмотрении совместно с прилагаемыми чертежами.

Для облегчения понимания способов изготовления и применения предмета изобретения специалистами в той области техники, к которой относится данное изобретение, ниже приведено подробное описание иллюстративных вариантов выполнения изобретения со ссылкой на чертежи, на которых:

фиг.1 изображает вид в аксонометрии двигателя внутреннего сгорания согласно данному изобретению, показывающий одну боковую крышку, расположенную на одной боковой поверхности блока двигателя, и нижнюю поверхность блока,

фиг.2 изображает другой вид в аксонометрии, показывающий компоненты двигателя, к которым относятся ротор и его центральный вал, лопатки, установленные в роторе, боковую крышку блока и кулачковое устройство,

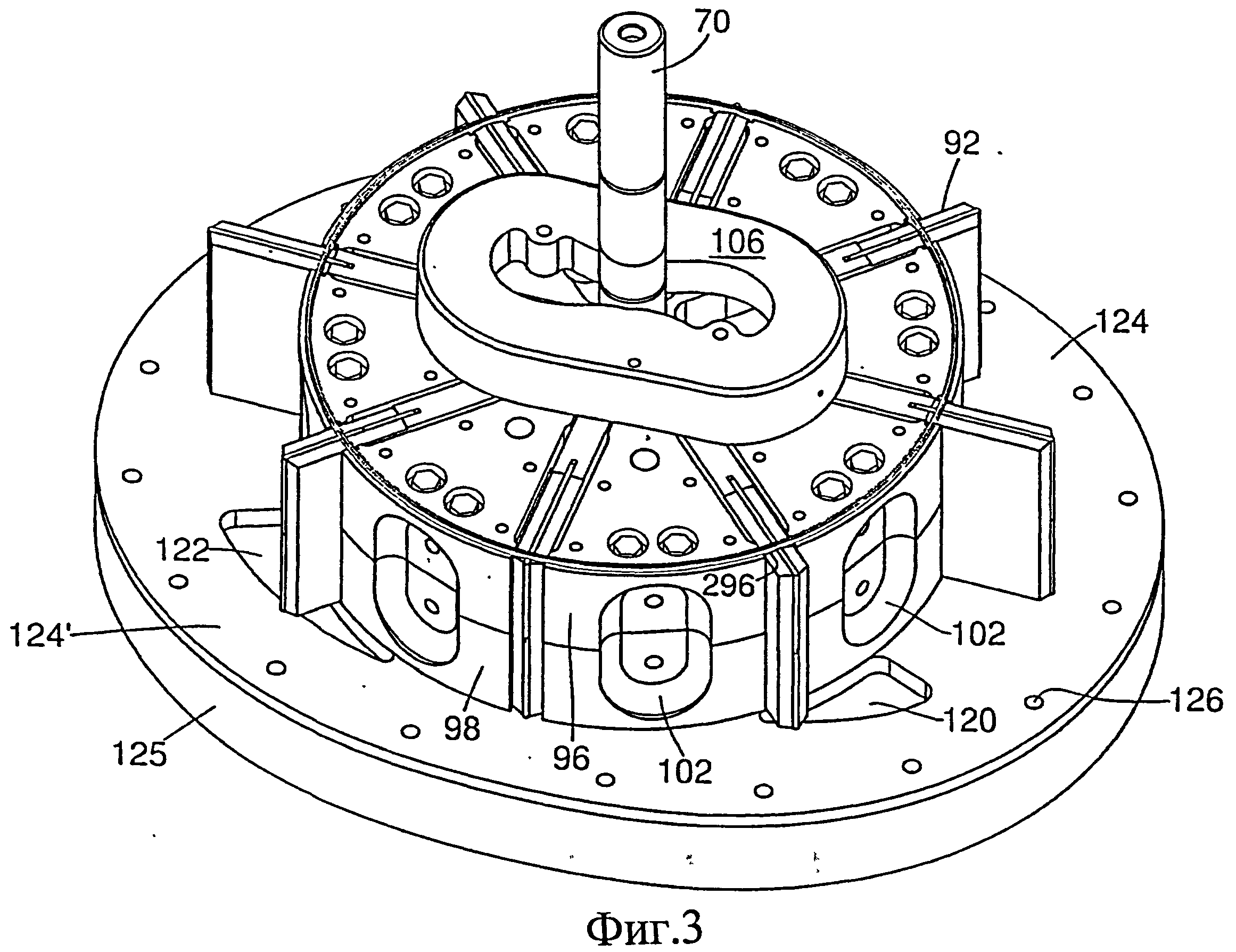

фиг.3 изображает вид в аксонометрии, который аналогичен показанному на фиг.2, но на котором боковая крышка, образующая одну боковую поверхность двигателя, имеет другую форму,

фиг.4 изображает двигатель внутреннего сгорания, показанный на фиг.1, в разобранном виде,

фиг.5 изображает осевой разрез по линии V-V на фиг.1, взятый по оси вращения ротора и показывающий две лопатки, установленные на противоположных сторонах ротора,

фиг.6 изображает другой разрез двигателя, показанного на фиг.1, взятый по линии VI-VI и показывающий каналы для масла, проходящие от нижней поверхности блока двигателя,

фиг.7 изображает схематический разрез, показывающий ротор, окружающую его камеру и регулирующие ролики лопаток, перемещающиеся по параллельным направляющим,

фиг.8 изображает вид в аксонометрии одного из кулачковых устройств, показанного в соединении с одной лопаткой ротора, в которой два регулирующих ролика, расположенных с одной стороны, перемещаются по соответствующим направляющим кулачкового устройства,

фиг.9 изображает подробный вид, показывающий поперечный разрез части одного кулачкового устройства и двух регулирующих роликов, перемещающихся по двум соответствующим направляющим,

фиг.10 изображает лопатку, применяемую в двигателе, показанном на фиг.1, в разобранном виде,

фиг.11 изображает увеличенный вид в аксонометрии квадранта ротора без лопаток, показывающий уплотнительные элементы ротора и лопаток в разобранном виде,

фиг.12 изображает вид в аксонометрии боковой крышки блока двигателя согласно одному варианту выполнения,

фиг.13 изображает вид в аксонометрии, который аналогичен фиг.12 и на котором боковая крышка двигателя имеет другую форму,

фиг.14 изображает вид в аксонометрии иллюстративного варианта вала ротора, изготовленного в виде единого элемента,

фиг.15 изображает отдельную лопатку и соответствующие ей регулирующие ролики в разобранном виде, а также узлы опорных роликов, расположенные на противоположных сторонах лопатки,

фиг.16 изображает вид в аксонометрии ротора, иллюстрирующий использование вставок, устанавливаемых в полостях, выполненных в периферических поверхностях ротора,

фиг.17 изображает увеличенный подробный вид в аксонометрии, показывающий часть одной половины ротора с двумя установленными в нем лопатками, опирающимися на роликовые подшипники,

фиг.18 изображает вид сбоку и сверху в аксонометрии одного варианта выполнения блока двигателя, показывающий канавки для масла, выполненные в нижней части внутренней стенки блока, и

фиг.19 изображает другой вид в аксонометрии блока двигателя, показывающий одну боковую и нижнюю поверхности блока.

На фиг.1, 2 и 4 изображен роторный двигатель 10 внутреннего сгорания и его различные компоненты, а на фиг.3 проиллюстрировано изменение, выполненное в конструкции указанного двигателя. Согласно некоторым аспектам данный двигатель обладает признаками роторного двигателя, изображенного и описанного в опубликованной автором данной заявки международной заявке на патент РСТ №2007/062116, описание и чертежи которой включены в данный документ посредством ссылки.

На противоположных боковых поверхностях двигателя расположены два впускных прохода 12, а также два выпускных прохода 14. Несмотря на то что изображенный двигатель имеет пару каждых из указанных отверстий, при необходимости он может быть выполнен с одним впускным проходом 12 и одним выпускным проходом 14. Топливовоздушная смесь подается в двигатель с помощью впускного патрубка 16, который может иметь цилиндрическую трубчатую часть 18 с закрытым концом и две изогнутые соединительные трубки 20, 22, каждая из которых проходит к соответствующему впускному проходу. Подача топливовоздушной смеси в трубчатую часть 18 может обеспечиваться с помощью дополнительного подводящего канала 24. К выпускным проходам 14 при помощи болтов могут быть присоединены выхлопные трубы 26, 28, которые, как показано на чертеже, на одном конце поддерживаются установочной пластиной 30, выполненной с возможностью прикрепления при помощи болтов к жесткой опорной поверхности.

Двигатель 10 содержит не вращающийся статор или корпус 32, содержащий главный блок 34 двигателя, к боковым поверхностям которого могут быть прикреплены с возможностью отсоединения первая боковая крышка 36 и вторая боковая крышка 38, которая хорошо видна на фиг.2. Каждая закрывающая пластина имеет группы отверстий 40 под крепеж, предназначенных для размещения крепежных средств, например болтов 42 (на фиг.1 показаны только некоторые из них). Болты проходят в соответствующие отверстия 43 (см. фиг.4), выполненные на каждой боковой поверхности блока. На нижней стороне блока установлен с возможностью отсоединения маслосборник 44, причем в изображенном иллюстративном варианте выполнения на его наружной поверхности выполнены охлаждающие ребра 46. Данный маслосборник может применяться для сбора масла с нижней поверхности двигателя, для подачи масла к камере двигателя, а также для подведения охладителя к водяному насосу (не показан) и его отведения от него. С одной стороны сборника выполнены два соединителя 48, 50 трубопроводов охладителя, предназначенных для присоединения указанных трубопроводов, обеспечивающих подведение охладителя к водяному насосу и его отведение от него. Между соединителями 48, 50 расположены два дополнительных соединителя 52, 53, которые применяются для присоединения трубопровода охладителя, подводящего охладитель к двигателю и отводящего его от него через проходы 54, 56 для охладителя.

Кроме того, на фиг.1 изображены два прохода 58, 60 для подачи масла, через которые подается масло для смазки кулачковых роликов, как описано ниже. Линии отвода масла присоединены к двум выпускам 62, 64 для масла. В центре каждой крышки двигателя установлен цилиндрический колпак 66 подшипника, защищающий главный наружный подшипник 134 центрального вала 70, который поддерживает двигатель 72 ротора, изображенный на фиг.2. Колпак содержит круглую крышку 74, удерживаемую на месте болтами, установленными в отверстиях 76. Колпак защищает подшипник от пыли и грязи. С одной стороны колпака выполнен проход 78 для подачи масла, через который масло может подаваться к главным подшипникам, поддерживающим вал 70.

Каждая крышка двигателя может быть выполнена с ребрами 80, проходящими в радиальном направлении к овальной части 82 крышки. Для уменьшения веса в данной части крышки могут быть выполнены удлиненные проемы 84, между по меньшей мере некоторыми из которых могут быть выполнены круглые проемы 86, в которых размещены резьбовые крепежные средства, применяемые для прижатия двух крышек 36, 38 к центральному блоку 34.

Из фиг.2 и 3 видно, что ротор 72 является по существу цилиндрическим и имеет два или более радиально проходящих паза 90, в которые возвратно-поступательным образом установлены пластинчатые лопатки 92. Представленный иллюстративный ротор имеет восемь пазов 90 и содержит восемь лопаток 92. Ротор имеет цилиндрическую поверхность 94, которая разделена пазами на части. Ротор может содержать две круглые половины 96, 98, которые с возможностью разъединения соединены друг с другом при помощи болтов 99. Изображенный ротор содержит восемь частей в виде сектора, и в каждой боковой поверхности каждого сектора выполнены три проема 100 под потайные крепежные средства, причем два из указанных проемов расположены у наружной периферии ротора, а третий проем расположен ближе к центру ротора. В каждом секторе выполнена полость 102 для горения, одна половина которой может быть расположена в каждой из половин 96, 98 ротора. Между каждой парой соседних лопаток образована одна полость для горения. В данном двигателе зона между лопатками вместе с полостями для горения образует камеры или пустоты переменного объема, которые в целом обозначены номером 104 позиции и лучше всего видны на фиг.7. Указанные камеры, размер которых изменяется при вращении ротора, используются для выполнения нескольких задач, включая сгорание топливовоздушной смеси, как описано ниже.

Смежно с каждой плоской боковой поверхностью ротора установлено с возможностью отсоединения кулачковое устройство 106, 108, наружная поверхность которого имеет в целом овальную форму. Указанное устройство имеет центральный проем 110, через который проходит вал 70. Данный проем выполнен в плоской наружной стенке 112, в которой также выполнены отверстия 114 под крепеж, используемые для прикрепления кулачкового устройства к смежной крышке двигателя. В обоих криволинейных концах кулачкового устройства может быть выполнено небольшое отверстие 116 для подачи масла, через которое масло подается во внутреннее пространство кулачкового устройства. Плоская пластина, изображенная на фиг.2, представляет собой вторую боковую крышку 38 двигателя или может являться дополнительной защитной пластиной (например, стальной пластиной), выполненной между фактической крышкой двигателя и блоком 34, в зависимости от конкретной требуемой конструкции двигателя. Пластина 38 может быть выполнена с отверстиями 118 под болты, через которые проходят болты, предназначенные для прикрепления наружной овальной крышки двигателя (изображенной на фиг.1). Наличие дополнительной плоской пластины между фактической крышкой двигателя и блоком имеет преимущество, заключающееся в возможности легкого доступа к водяным рубашкам, выполненным в статоре. Кроме того, в пластине 38 образован проем 120 впускного прохода и проем 122 выпускного прохода, который немного превышает по размеру проем 120.

Компоненты двигателя, изображенные на фиг.3, по существу аналогичны компонентам, изображенным на фиг.2, за исключением конструкции крышки двигателя, обозначенной номером 124 позиции. Данная овальная крышка может быть изготовлена в виде единого металлического элемента, прикрученного болтами к блоку двигателя, либо может быть выполнена в виде двух частей, соединенных друг с другом. При необходимости крышка 124 может быть отлита в виде единого элемента. Если крышка изготовлена из двух частей, указанные части могут представлять собой часть 124' в виде плоской стальной пластины и наружную алюминиевую часть 125. По окружности крышки расположены отверстия 126 под крепеж, через которые проходят крепежные средства, обеспечивающие прикрепление крышки к блоку.

Ниже со ссылкой на фиг.4, изображающую двигатель в разобранном виде, приведено описание различных компонентов, входящих в состав двигателя 10, в последовательности слева направо. На противоположных концах данного чертежа изображены два вышеописанных колпака 66 подшипников. Рядом с колпаком 66 подшипника, изображенного слева, расположено уплотнение 130 вала, за которым следует упорное кольцо 132, применяемое для фиксации положения наружного подшипника. Главный наружный подшипник 134 вала ротора расположен смежно с установленной с предварительным натягом втулкой 136 подшипника, которая способствует предотвращению мертвого хода подшипника и удерживается болтами. После данной втулки расположена внутренняя прокладка 138, которая может быть изготовлена из стали. Прокладка образует защитную поверхность, в которую могут упираться винты. Между прокладкой и крышкой двигателя расположено второе уплотнение 140 вала.

В овальной крышке 36, изображенной на фиг.4, имеется рубашка охлаждения, представляющая собой ряд каналов, по которым может протекать охлаждающее средство, способствующее охлаждению двигателя с данной стороны. Смежно с крышкой 36 расположена отдельная плоская пластина 37, которая применяется для уплотнения данной стороны блока двигателя и, как показано на чертеже, имеет овальную форму. Тем не менее, следует понимать, что пластина имеет такую форму, которая обеспечит соответствие наружному контуру блока двигателя, вне зависимости от формы указанного контура. Как указано, вместо использования отдельной пластины 37 может быть выполнен единый элемент, в котором объединены крышка 36 и пластина. Пластина 37 выполнена с овальным центральным проемом 142, в который может быть установлено смежное кулачковое устройство. В середине данного проема изображен главный внутренний подшипник 144, после которого расположено дополнительное стопорное кольцо 146, удерживающее указанный подшипник на месте на валу. Между кулачковым устройством 106 и ротором изображен пружинный узел 148 ротора, подробно описанный ниже. Между ротором и блоком 34 изображена дополнительная съемная обшивка 150, которая может представлять собой, например, стальную обшивку, проходящую вокруг камеры ротора и создающую защитный слой внутри блока, который во многих образцах двигателя может быть изготовлен из алюминиевого сплава. Сверху на блоке установлен набор из четырех свечей 152 зажигания, которые могут иметь стандартную конструкцию. В блоке могут быть выполнены четыре прохода 154, предназначенные для установки свечей зажигания или электродов-зажигателей. Как объяснено в вышеупомянутой опубликованной международной заявке на патент РСТ №2007/062116, функция свечей зажигания заключается в обеспечении возможности воспламенения топливовоздушной смеси в разные моменты вращения ротора при изменении скорости его вращения.

Внутрь нижней части блока вставлен блок 156 подачи и возврата масла, соединенный с маслосборником 44. В верхней части сборника 44 изображены два проема 158 большего размера, предназначенные для втекания охлаждающего средства в блок 34 и его вытекания из него. Между указанными проемами расположено отверстие 160 меньшего размера, которое используется для подачи масла в камеру ротора, тогда как с противоположных сторон отверстия 160 выполнены отверстия для масла, собираемого из камеры ротора, т.е. вытекающего обратно из указанной камеры.

Следует понимать, что блок 34 двигателя содержит встроенную в него (по существу известным в данной области техники способом) рубашку водяного охлаждения, по которой протекает охлаждающее средство с обеспечением охлаждения указанного блока. Блок, изображенный на фиг.4, представляет собой закрытый блок, в котором каналы рубашки охлаждения не видны. Как вариант, блок может представлять собой открытый блок, в котором каналы для охлаждающего средства перекрыты крышками двигателя, расположенными на противоположных боковых поверхностях блока и надлежащим образом герметизированными.

Фиг.5 и 6 изображают разрезы двигателя, на которых показаны его дополнительные конструктивные особенности. На фиг.5 изображены удлиненные резьбовые крепежные средства 162, которые применяются для прижатия и прикрепления указанных двух крышек двигателя к блоку 34. На одном или обоих концах каждого крепежного средства может иметься гайка 164. На чертеже показаны группы каналов 166 и 168 для охлаждающего средства, выполненные в двух крышках двигателя, и расположенные в блоке 34 дополнительные каналы 170 для охлаждающего средства. На чертеже видны болты 77, предназначенные для удерживания каждой крышки 66 подшипника на месте. На фиг.5 указанные две лопатки 92 изображены полностью выдвинутыми, тогда как на фиг.6 лопатки изображены в самом дальнем внутреннем радиальном положении.

На фиг.5, 6 и 14 показана иллюстративная конструкция вала 70 ротора. Вал имеет центральную часть 172 большего диаметра, на которой выполнен ряд выступов 174 с плоской вершиной. Указанные выступы взаимодействуют с сопряженными углублениями, выполненными по окружности центрального отверстия ротора, и таким образом обеспечивается предотвращение вращения ротора относительно данного вала. Приблизительно половина 176 указанного вала выполнена сплошной из стали, тогда как во второй половине 178 образован центральный канал 180 для подачи масла. На конце 182 канала 180 выполнена резьба для установки заглушки (не показана). Масло подается к валу через отверстие 184 для впуска масла, расположенное в боковой поверхности вала и в одном из колпаков 66. Смазочное масло подается в камеру 186 колпака. Данное масло не только обеспечивает смазку главных подшипников вала, но также подается в каналы, выполненные в роторе, для смазки роликов лопаток, как подробно описано ниже. Кроме того, в местоположении 190 выполнено перепускное отверстие (не показано), предназначенное для подачи масла из внутреннего пространства колпака к главному внутреннему подшипнику. Передача мощности может происходить через сплошную половину 176 вала, которая является более прочной, поскольку не имеет центрального канала.

Фиг.6 изображает разрез, взятый через центр двигателя в направлении его более короткой стороны. На данном чертеже показан разрез маслосборника 44. От маслосборника к нижней поверхности блока проходит маслоподающий канал 192, а с противоположных сторон данного центрального канала расположены два масловозвратных канала 194, 196. Также на чертеже видны болты 198, применяемые для разъемного присоединения маслосборника к нижней поверхности блока. Небольшие отверстия или каналы 200, расположенные на малом расстоянии друг от друга, обеспечивают равномерное распределение масла по ширине камеры ротора. Внутренние концы указанных каналов 200 видны на фиг.18. Указанные каналы обеспечивают надлежащую смазку концов и уплотнений лопаток. Кроме того, на фиг.6 видны впуски 202 для впуска, через которые масло может подаваться под давлением в колпаки 66 подшипников. Соединение между каждым колпаком подшипника и крышкой двигателя уплотнено кольцевой прокладкой 204.

На фиг.7 показано, что статор, содержащий блок 34 двигателя, образует по существу овальную камеру ротора 72, обозначенную в целом номером 210 позиции. Указанный блок образует по существу сплошную проходящую в периферическом направлении внутреннюю стенку 212, вдоль которой перемещаются концы лопаток при вращении ротора. Для задач описания можно предположить, что ротор вращается в направлении против часовой стрелки, обозначенном стрелкой А на фиг.7 Можно считать, что двигатель 10 имеет первую ось 214 и перпендикулярную ей вторую ось 215, при этом обе оси перпендикулярны центральному валу 70. Указанные оси делят двигатель по существу на четыре квадранта, к которым относятся первый квадрант 216, второй квадрант 218, третий квадрант 220 и четвертый квадрант 222. Каждый квадрант обеспечивает выполнение отдельной части цикла работы двигателя, при этом первый квадрант 216 обеспечивает цикл впуска, при котором топливовоздушная смесь втягивается в двигатель через впускные проемы 120 с помощью лопатки или лопаток, проходящих через указанный квадрант. Во втором квадранте выполняется цикл сжатия, при котором происходит сжатие топливовоздушной смеси, когда лопатка проходит через указанный квадрант в радиальном внутреннем направлении. В третьем квадранте 220 осуществляется энергетический цикл, когда взрывающаяся смесь образует быстро расширяющиеся газы с обеспечением толкания выдвинутой лопатки, проходящей через данный квадрант. В четвертом квадранте 222 выполняются цикл выпуска и выталкивание выхлопных газов лопатками через один или более выпусков 122.

Из фиг.7 видно, что контур, по которому проходит внутренняя стенка 212, в иллюстративном варианте выполнения двигателя не является простым овалом. На противоположных сторонах камеры ротора выполнены незначительные, плавно скругленные, проходящие во внутреннем направлении части 224, 226 стенки. С точки зрения работы двигателя функциональное значение имеет только проходящая во внутреннем направлении часть 226, при этом другая часть 224 выполнена лишь для улучшения равновесия двигателя, что способствует предотвращению вибрации. Причина выполнения закругленной части 226 стенки в третьем квадранте и в зоне, в которой расположены свечи зажигания, заключается в том, чтобы увеличить термодинамическую эффективность двигателя путем снижения скорости увеличения объема в процессе цикла сгорания с уменьшением тем самым интенсивности тепловых потерь. Вследствие указанных преимуществ данная уникальная форма камеры блока способствует более полному сгоранию топливовоздушной смеси. Кроме того, указанная форма обеспечивает уменьшение отрицательного момента путем удерживания последующей лопатки задвинутой в ротор в течение более длительного периода времени с обеспечением возможности выступания предыдущей лопатки и поворота ею ротора под действием расширяющихся газов, давящих на поверхность указанной лопатки.

На фиг.8 изображен вид в аксонометрии одного кулачкового устройства 106 и одной из лопаток 92. Каждая лопатка 92 содержит первый и второй первичные ролики 230 и первый и второй вторичные ролики 232, установленные в радиально внутренней части 234 лопатки. В изображенной иллюстративной лопатке имеются две части 234, разделенные U-образным промежутком 236. Первые первичный и вторичный ролики установлены у первой боковой кромки 238 лопатки 92, тогда как вторые первичный и вторичный ролики установлены у противоположной второй боковой кромки 240 лопатки. Каждая пара роликов 230, 232 установлена на штифте 242 кулачковых роликов, изображенном отдельно на фиг.10. Каждый штифт может быть выполнен с увеличенной головкой 244, предназначенной для удерживания смежного ролика на штифте. Первичные ролики 230 удерживают лопатку от вылета в наружном направлении под действием центробежной силы (что могло бы повредить блок двигателя), а вторичные ролики 232 удерживают лопатку от перемещения во внутреннем направлении под действием давления продуктов сгорания, при этом профиль кулачка обеспечивает проведение лопатки при запуске двигателя, когда центробежная сила очень мала или отсутствует. Установка каждого первичного и вторичного ролика на едином валу уменьшает затраты на изготовление. Кроме того, это исключает необходимость выполнения в лопатке дополнительных отверстий, что повышает прочность лопатки, а также обеспечивает большее пространство вблизи кулачкового устройства.

Как видно из фиг.8 и 9, а также из фиг.5 и 6, в данном двигателе кулачковые ролики расположены во внутреннем пространстве соответствующих им кулачковых устройств 106, 108. Поскольку каждое из указанных кулачковых устройств имеет аналогичную конструкцию, приведено описание только конструкции внутренней части кулачкового устройства 106. Кулачковое устройство выполнено с направляющей 246 для первичного ролика и направляющей 248 для вторичного ролика, которая расположена напротив направляющей 246 и образована внутренней стенкой 254. Поверхность 250, расположенная напротив направляющей 248, является лишь поверхностью зазора, с которой не взаимодействует ни один ролик. Следует понимать, что направляющая 246 смещена от направляющей 248 в осевом направлении относительно оси вращения ротора. Кроме того, направляющая 246 смещена от поверхности 250 зазора в осевом и радиальном направлении относительно оси вращения ротора (см. фиг.9). В процессе продвижения лопатки по окружности камеры ротора первичные ролики 230 катятся синхронно, в противоположном направлении по отношению к вторичным роликам. Причина применения как первичных, так и вторичных роликов вместо использования единственной пары роликов объясняется тем, что роликовый подшипник не может катиться по канавке при нахождении в контакте с обеими ее стенками. Когда это случается, ролик сразу начинает буксовать без вращения и действовать аналогично штырю в канавке. Штырь в канавке требует избыточного давления масла для обеспечения его перемещения по пленке масла с предотвращением его возгорания в результате повышенного трения. Если в кулачковой направляющей работает только один ролик, то необходимо обеспечить зазор между роликом и стенками так, чтобы в процессе вращения не возникло ситуации, когда ролик касается обеих стенок одновременно. Такой зазор может привести к утрате полной управляемости лопаткой, проявляющейся в том, что лопатка может приближаться к поверхности блока двигателя или отдаляться от нее. При использовании как первичных, так и вторичных роликов и двух направляющих обеспечивается очень небольшой осевой люфт для каждой лопатки во время ее вращения вместе с ротором. Данная кулачковая конструкция обеспечивает возможность полного управления каждой лопаткой в любой момент времени в процессе вращения ротора. В иллюстративном варианте выполнения кулачковые устройства 106, 108 изготовлены из упрочненного алюминиевого сплава, который анодирован с получением прочности, требуемой для подшипника кулачкового ролика.

На фиг.10 изображена более подробно конструкция каждой лопатки 92 ротора. В частности, из чертежа видно, что радиально внутренняя часть 234 лопатки выполнена с двумя отверстиями 256, каждое из которых предназначено для размещения части соответствующего штифта 242 кулачковых роликов. У внутреннего конца штифта выполнен паз 258, проходящий в периферическом направлении. Вдоль одной стороны паза 258, через отверстие 262, выполненное в лопатке, проходит небольшой пружинный штифт 260, обеспечивающий запирание штифта роликов на месте. При необходимости в лопатке могут быть выполнены отверстия 264, обеспечивающие уменьшение веса лопатки без существенного нарушения ее прочности и износостойкости. В иллюстративном варианте ролики 230, 232 содержат роликовые подшипники 266, облегчающие их свободное вращение на штифте. Кроме того, в некоторых случаях возможно выполнение роликов, в которых используются неразъемные подшипники.

На фиг.10 также показаны два полных угловых уплотнения 270, 272, каждое из которых образует прямой угол и имеет уменьшенную концевую часть 274, которая перекрывается с концевой частью другого уплотнения. В иллюстративном варианте каждое угловое уплотнение изготовлено из упрочненной стали, но также возможно выполнение указанных уплотнений из керамических или других подходящих известных материалов, применяемых для уплотнения двигателя. Указанные два уплотнения поджаты с помощью трех волнистых пластинчатых пружин 276-278. Указанные пружины вместе с уплотнениями расположены в боковых канавках 280, выполненных в противоположных боковых поверхностях лопатки, и в канавке 282 концевой части лопатки (которая лучше всего видна на фиг.15). Данная усовершенствованная конструкция уплотнения лопатки имеет несколько преимуществ, в том числе следующие:

(1) она обеспечивает уменьшение количества элементов уплотнения лопатки,

(2) она обеспечивает возможность теплового расширения указанных двух угловых уплотнений без потери контактной площади и с поддержанием таким образом давления, и

(3) применение угловых уплотнений обеспечивает уменьшение уплотнительных зазоров, препятствуя продуванию газами, и снижает вероятность вибрации уплотнения благодаря поглощению вибраций пот помощи боковой полки 284 каждого углового уплотнения.

На фиг.11 изображены элементы вышеуказанного уплотнительного узла 148 ротора. Указанный узел содержит кольцевое уплотнение 286 ротора, кольцевую прокладку 288 и кольцевую волнистую пружину 290, которая поджимает уплотнение по направлению к ротору. Уплотнение 286 плотно посажено в дугообразные канавки 292, выполненные по периферии соответствующей боковой поверхности ротора. В изображенном варианте выполнения уплотнение ротора выполнено с небольшими выемками 294 и чередующимися с ними по существу более широкими и длинными выемками 296, при этом выемки обоих типов обращены к боковой поверхности ротора. Выемки 294 предназначены для обеспечения взаимодействия между уплотнением и ротором, который выполнен с захватами или выпуклостями 298, расположенными в канавках 292 и взаимодействующими с указанными выемками. Таким образом предотвращается перемещение уплотнения ротора в периферическом направлении относительно ротора. Более длинные выемки 296 служат для размещения боковых кромок лопаток. Иллюстративные выемки 296 имеют слегка наклонные поверхности 300, которые проходят в периферическом направлении от центра выемки. На каждой боковой кромке каждой лопатки, в области углового уплотнения, выполнены сопряженные наклонные поверхности 302 боковой кромки (см. фиг.15). Следует также отметить, что каждая выемка 296 немного длиннее ширины соответствующей лопатки для обеспечения размещения скребковых уплотнений лопаток, которые описаны ниже. Следует понимать, что уплотнение ротора скользит вдоль прокладки 288, а в прокладке может быть выполнено углубление (не показано), обеспечивающее ее удерживание на месте на боковой крышке двигателя, которая имеет сопряженную выпуклость. Волнистая пружина 290 удерживает прокладку во взаимодействии с поверхностью уплотнения.

Кроме того, на фиг.11 и 15 изображены прямолинейные скребковые уплотнения 310 и прямолинейные компрессионные уплотнения 312, которые взаимодействуют с двумя противоположными боковыми поверхностями каждой лопатки. Как скребковые, так и компрессионные уплотнения установлены вблизи периферии ротора с обеспечением их расположения смежно с боковыми поверхностями соответствующих лопаток. В местоположении 314 (см. фиг.16) в роторе выполнены канавки, проходящие в поперечном направлении и предназначенные для размещения указанных уплотнений и соответствующих волнистых пружин 316. Каждое компрессионное уплотнение расположено в радиальном наружном местоположении относительно соответствующего ему скребкового уплотнения. Скребковые уплотнения изготовлены из пружинной стали и имеют небольшую волнистость, так что они способны сжиматься в продольном направлении при нагреве двигателя. Компрессионные уплотнения 312 взаимно соединены с уплотнением 286 ротора. В уплотнении ротора образованы механической обработкой небольшие карманы (не показаны), так что оба конца каждого уплотнения 312 «посажены» внутрь соответствующих карманов, выполненных в роторных уплотнениях.

Кроме того, на фиг.15 показан опорный механизм роликов для каждой лопатки, а также его конструкция. В изображенном иллюстративном варианте противоположные боковые поверхности лопатки с возможностью качения поддерживаются опорными роликами 320, при этом на каждой боковой поверхности лопатки расположено четыре или более роликов. Указанные ролики держатся на удлиненных опорных штифтах 322. Указанные штифты проходят через опорное основание 324 роликов, которое выполнено в виде единого элемента. При необходимости на основании 324 может быть установлено более четырех опорных роликов 320, например, для обеспечения дополнительной опоры лопатки в случае необходимости. Так, с правой стороны фиг.15 на основании 324 изображено шесть установленных на нем опорных роликов 320, при этом два ролика расположены на одном конце и четыре ролика - на противоположном конце. Внутренние и наружные концы основания выполнены с поддерживающими штифт проушинами 330, в которых выполнены отверстия 332 под штифт. Понятно, что при выполнении ротора из двух половин установка указанных опорных роликов 320 и соответствующих оснований 324 становится достаточно простой. Указанные ролики и соответствующие основания сначала могут быть установлены в нижней половине путем введения концов штифтов 322 в отверстия 334 (см. фиг.11 и 16), выполненные в роторе. Ролики 320 и соответствующие им основания 324 установлены в выемках 336, выполненных на противоположных сторонах каждого сектора ротора. Затем противоположные концы штифтов 322 устанавливаются в отверстия 334, выполненные в верхней половине, при ее соединении с нижней половиной. Отсутствует необходимость предварительного натяга роликов 320 на лопатках, что уменьшает стоимость изготовления двигателя/установки. Размер лопаток обеспечивает их точную посадку в пространстве между противолежащими роликами. При необходимости каждое основание 324 может быть выполнено со слегка сужающимися боковыми стенками, которые сходятся у осевой линии основания, проходящей через центральное отверстие 338. Такое сужение служит для облегчения установки.

Смазка опорных роликов 320 может обеспечиваться маслом, поступающим через каналы, выполненные в роторе и в соответствующем основании 324. В частности, смазочное масло может подаваться через центральное отверстие 338, выполненное в каждом основании, причем через указанное отверстие смазка проходит в другой центральный сообщающийся канал 340, который соединен с каналами (не показаны), идущими к отверстиям 322, в которых установлены опорные штифты для роликов. Смазочное масло поступает к отверстию 338 через Y-образный канал 344 для масла (см. фиг.17), выполненный в каждом секторе ротора. Одна половина каждого канала 344 образована каждой половиной ротора, так что при соединении двух половин друг с другом образуется полный канал 344. Две короткие ветви 346 канала 344 проходят к соответствующему центральному отверстию 338 одного из двух оснований 324. Масло подается к радиально внутреннему концу каждого канала 344 с помощью центрального вала 70 и выполненных в нем центральных проходов 348 для выпуска масла (см. фиг.14).

На фиг.12 изображен один вариант выполнения боковой крышки роторного двигателя 10. В каждом из четырех углов боковой крышки выполнены вышеуказанные отверстия 40 под болты, которые применяются для прикрепления боковой крышки к блоку 34. В центральной части крышки 36 выполнена канавка 350, в которую установлен один из уплотнительных узлов 148 ротора. На нижней стороне данной канавки выполнено углубление 352 для приема масла, в которое собирается масло при работе двигателя. В центре крышки выполнена в целом овальная выемка 354, размер которой обеспечивает плотную установку одного из кулачковых устройств 106, 108, как показано на фиг.4. В дне указанной выемки расположена центральная цилиндрическая полость 356, в которую установлен главный внутренний подшипник вала ротора. Для снижения веса крышки в ней могут быть образованы отверстия 360, 362, выполнение которых обеспечивает удаление лишнего материала. В дне выемки 354 выполнены отверстия 364, используемые для прикрепления кулачкового устройства с помощью болтов.

На фиг.13 изображены элементы центральной части крышки 124 двигателя, показанной на фиг.3. Как следует из сравнения фиг.12 и 13, указанные две крышки двигателя аналогичны по конструкции за исключением отмеченных выше отличий. Как указано выше, крышка 124 может быть изготовлена в виде единого металлического элемента, либо она может быть выполнена из двух частей, к которым относится плоская пластина 124'. При выполнении крышки из двух частей пластина 124' может быть выполнена из стального листа, тогда как наружная часть 125 крышки изготовлена из алюминиевого сплава.

На фиг.14 изображен внешний вид иллюстративного варианта вала 70. Данный вал может быть изготовлен из единой стальной заготовки и имеет центральную часть 172, на которой выполнены выступы 174. В местоположениях 370 и 372 на валу могут быть выполнены кольцевые выемки, предназначенные для размещения стопорных колец 132, 146 (см. фиг.4), удерживающих главные подшипники вала на месте.

На фиг.16 проиллюстрирована дополнительная особенность, заключающаяся в изменении формы и размера полостей 102 для горения, выполненных по периферии ротора. Путем изменения формы и размера указанных полостей можно изменять величину рабочего объема и сжатия, обеспечиваемого двигателем 10. В частности, размер полостей для сжатия может изменяться путем использования вставок 375, которые могут либо уменьшать, либо по существу ликвидировать полости для сжатия. Вставки могут быть прикреплены с помощью резьбовых крепежных средств 376, которые проходят через отверстия, выполненные во вставках, и ввинчиваются в отверстия 378, выполненные в дне каждой полости. При необходимости работы двигателя на дизельном топливе размер полостей для горения может быть изменен с обеспечением увеличения степени сжатия, необходимой для надлежащего воспламенения дизельного топлива, что позволяет заменить свечи зажигания на дизельные инжекторы и соответствующие технические средства. Двигатель также может быть выполнен с возможностью работы на водородном и углеводородном топливе.

На фиг.18 изображены указанный блок 34 двигателя и его внутренняя стенка 212, проходящая по овальному контуру и видимая на данной проекции. Нижняя поверхность блока обозначена номером 380 позиции. Вблизи указанной нижней поверхности во внутренней стенке выполнена пара V-образных канавок 382, 384. Указанные канавки обеспечивают поступление масла к выпускным проходам 386. Функция указанных канавок заключается в предотвращении накапливания масла в нижней части камеры блока при отключенном двигателе. Любое масло, которое собирается в нижней части камеры блока при отключенном двигателе, направляется по канавкам в блок 156 подачи и возврата масла, описанный выше и изображенный выдвинутым из внутреннего пространства блока на фиг.19. Данный небольшой блок, который установлен в соответствующем проеме, выполненном в стенке 4 блока двигателя, обеспечивает направление масла в главный масляный резервуар двигателя. Для уплотнения соединения между блоком 156 и блоком двигателя применяется прокладка или уплотнение 390.

На фиг.19 изображен один вариант блока 34 двигателя, который может быть изготовлен из алюминиевого сплава и имеет внутренние поверхности, подвергнутые соответствующей термообработке и выдерживающие высокие температуры, возникающие в процессе эксплуатации двигателя. На данном чертеже проиллюстрировано использование двух спускных канавок 392, выполненных в верхней части внутренней стенки блока. Указанные канавки изначально выполнены для HCCl применения, где аббревиатура HCCl означает компрессионное воспламенение однородной смеси. Несмотря на то что одним видом топлива, применяемым в двигателе данного типа, является дизельное топливо, также возможно использование других видов топлива. При достижении температуры самовоспламенения топлива в двигателе данного типа происходит самопроизвольное возгорание топлива, приводящее к детонации. Для снижения вероятности преждевременного воспламенения канавки 392 проходят во внутреннюю стенку и при этом расположены между камерами сгорания и сжатия для обеспечения возможности стравливания давления. Указанное стравливание давления, в дополнение к предотвращению досрочного зажигания, также приводит к возникновению турбулентности в топливной смеси, что является желательным для полного сгорания.

Несмотря на то что данное изобретение проиллюстрировано и описано применительно к различным иллюстративным вариантам выполнения, например вариантам выполнения, отличающимся особой практичностью и используемым в двигателе внутреннего сгорания, компрессоре и т.д., следует понимать, что данное изобретение не ограничено особенностями, представленными в данном документе, поскольку очевидно, что специалистами в данной области техники могут быть выполнены различные опущения, модификации, замены и изменения в виде и элементах описанных установок и компонентов, а также в выполняемых ими операциях, без отклонения от сущности и объема данного изобретения. Например, специалисты выданной области техники могут легко адаптировать данное описание к другим различным областям применения без отклонения от сущности и объема данного изобретения.

Реферат

Изобретение относится к роторным установкам, в том числе к роторным двигателям, насосам, компрессорам. Роторная установка содержит статор, образующий камеру по существу овальной формы, и ротор, установленный с возможностью вращения в камере на центральном валу и вместе со статором ограничивающий две полости, расположенные на противоположных концах камеры. В пазах, образованных в роторе, установлены лопатки, выполненные с возможностью скольжения в радиальном направлении. На каждой лопатке установлены первый и второй первичные ролики и первый и второй вторичные ролики. Первые ролики установлены на первой боковой кромке лопатки. Вторые ролики установлены на противоположной боковой кромке. На боковых стенках статора выполнены два кулачково-роликовых устройства, которые образуют первичные и вторичные криволинейные поверхности, предназначенные для регулирования радиального перемещения лопаток и образованные внутри кулачково-роликовых устройств. Криволинейные поверхности смещены друг от друга в осевом направлении и в радиальном направлении относительно оси вращения. Изобретение направлено на создание конструкции кулачка и кулачкового ролика, предназначенной для регулирования радиального перемещения лопаток, и простого и дешевого ротора. 2 н. и 18 з.п. ф-лы, 19 ил.

Комментарии