Способ получения ацетилена и синтез-газа - RU2637708C2

Код документа: RU2637708C2

Чертежи

Описание

Настоящее изобретение касается способа получения ацетилена и синтез-газа путем частичного окисления углеводородов кислородом.

Вышеупомянутое частичное окисление представляет собой высокотемпературную реакцию, которая обычно проводится в реакторной системе, включающей в себя смесительное оборудование, блок горелок, а также оборудование для гашения, и описывается, например, в издании Ullmanns Encyclopedia of Industrial Chemistry (5th Edition, Volume A1, страницы 97-144) или патентной заявке США US 2005824834 А.

Согласно изданию Ullmanns Encyclopedia of Industrial Chemistry (5th Edition, Volume A1, страницы 97-144) нагревание исходных веществ осуществляется раздельно в предварительных подогревателях. Нагретые исходные вещества смешиваются в смесительном оборудовании и при помощи смесительного диффузора подаются в горелку и далее в камеру сгорания. По направлению потока после камеры сгорания при помощи сопел к крекинг-газу подается водная среда для гашения и этот крекинг-газ охлаждается примерно до 80-90°C. Этот процесс в результате выбора подходящего кислородного числа λ (λ<0,31) функционирует таким образом, причем под кислородным числом λ понимают соотношение из фактически присутствующего во втором потоке исходных веществ количества кислорода и стехиометрически необходимого количества кислорода, что выход ацетилена, в пересчете на сухой крекинг-газ, становится оптимально высоким (>8%). При этом под кислородным числом λ, как обычно, понимают соотношение из фактически присутствующего количества кислорода и стехиометрически необходимого количества кислорода, которое требуется для полного сгорания исходных веществ. Однако при этом содержание сажи в крекинг-газе также становится максимальным. Сажа, образовавшаяся в камере сгорания из газовой фазы, частично в результате гашения, осаждается в расположенной далее охлаждающей колонне и следующем за ней электрофильтре. Газообразный поток продуктов, содержащий производимый продукт, отдельно отводится через охлаждающую колонну. После электрофильтра концентрация сажи в остающемся крекинг-газе (без производимого продукта) снижается примерно до 1 мг/м3. Сажа, содержащаяся в технологической воде из процесса гашения, охлаждающей колонны и электрофильтра, имеет высокое содержание углеводородов и, таким образом, является гидрофобной, что позволяет ей всплывать на поверхности технологической воды. Поэтому эта содержащая сажу технологическая вода проводится через так называемые открытые каналы для сажи, снабженные отделителями поверхностных частиц. При этом всплывающая часть сажи отделяется и подается на сжигание. Очищенная таким образом технологическая вода затем проводится через открытую охладительную башню и таким образом охлаждается. При этом и в процессе отделения твердых веществ от жидкости перед этим большая часть связанных с технологической водой в виде жидкости и в виде газа углеводородов, в частности ароматических соединений, алкинов, бензола-толуола-ксилола, и т.д., вместе с частью технологической воды выбрасывается в окружающую среду. После этого возникшие таким образом потери технологической воды компенсируют путем добавления, и прохождение рецикла воды охлаждающей колонны и процесса гашения замыкается. Однако выбросы углеводородов из технологической воды из охладительной башни (то есть, в случае открытого способа циркуляции технологической воды) при действующих ограничениях в области охраны окружающей среды являются более неприемлемыми. Но в случае закрытого способа циркуляции технологической воды углеводороды накапливались бы и приводили к полимеризации и закупориванию в установке, так что закрытый способ циркуляции технологической воды также не является приемлемым решением. Дополнительный источник выбросов представляют собой открытые каналы для сажи.

Другой способ получения ацетилена и синтез-газа путем частичного окисления углеводородов кислородом описывается в патентной заявке США US 2005824834 А. При этом речь идет о закрытом способе гашения водой, оптимизированном по количеству сажи, который работает с разбавленным поступающим потоком, а именно с поступающим потоком с кислородным числом λ<0,31. Однако этот способ обладает недостатком пониженного выхода производимого продукта - ацетилена.

При этом варианте способа водная среда для гашения также подается при помощи сопел к крекинг-газу, и этот крекинг-газ быстро охлаждается примерно до 80-90°C. Сажа, образовавшаяся в камере сгорания из газовой фазы, частично в результате гашения, осаждается в расположенной далее охлаждающей колонне, работающей с рециркулирующей водой, и следующем за ней электрофильтре. Газообразный поток продуктов, содержащий производимый продукт, отдельно отводится через охлаждающую колонну. При этом процесс путем выбора кислородного числа λ (λ>0,31) эксплуатируется таким образом, что выделяющееся количество сажи в крекинг-газе является таким низким, что исключительно в результате отведения получающейся реакционной воды из процесса сгорания может обеспечиваться стационарная эксплуатация. Однако в результате этого содержание ацетилена в сухом крекинг-газе снижается на 2% по сравнению с описанным выше способом, примерно до 6 об.%. Тем самым делается возможным замкнутый, следовательно, автономный относительно окружающей среды, способ проведения процесса гашения водой. Таким образом, преимуществом по сравнению с описанным выше вариантом процесса является возможность закрытой эксплуатации без дополнительной разделительной аппаратуры.

Недостатками являются потери выхода относительно производимого и целевого продукта - ацетилена.

В противоположность этому задачей изобретения было предоставить способ получения ацетилена и синтез-газа путем частичного окисления углеводородов, который сочетает преимущества обоих вышеупомянутых способов, то есть обеспечивает как высокий выход производимого продукта ацетилена, так и соблюдение существующих ограничений в области охраны окружающей среды.

Задача решается с помощью способа получения ацетилена и синтез-газа путем частичного окисления углеводородов кислородом, причем первый исходный поток, содержащий один или несколько углеводородов, и второй исходный поток, содержащий кислород,

- предварительно нагревают отдельно друг от друга, смешивают в соотношении массовых потоков из второго исходного потока и первого исходного потока, соответствующем кислородному числу λ, меньше или равному 0,31, от того, которое необходимо для полного сгорания одного или нескольких углеводородов, содержащихся в первом исходном потоке,

- посредством блока горелок подают в камеру сгорания, где происходит частичное окисление этих углеводородов,

- с получением крекинг-газа, который после камеры сгорания относительно направления движения потока при помощи впрыскивания водной среды для гашения подвергают гашению до температуры от 80 до 90°C, причем

- получают поток технологической воды Iliq, а также

- поток газообразных продуктов Ig, который

- охлаждают в охлаждающей колонне путем прямого теплообмена с охлаждающей водой с получением

- потока технологической воды IIliq в качестве потока в кубовой части,

- потока газообразных продуктов IIg в качестве потока в головной части, а также

- бокового потока, который

- в электрофильтре обедняют по содержанию сажи, и причем в электрофильтре получают поток технологической воды IIIliq, причем

- потоки технологической воды Iliq, IIliq и IIIliq объединяют и проводят через каналы для сажи с отделителями поверхностных частиц с получением объединенного потока технологической воды IVliq,

отличающегося тем, что

объединенный поток технологической воды IVliq подвергают очистке при помощи частичного упаривания в одноступенчатом резервуаре с пониженным давлением, причем этот объединенный поток технологической воды IVliq упаривают в количестве от 0,01% масс. до 10% масс., в пересчете на общую массу этого же потока, с получением очищенного потока технологической воды Vliq, который возвращают, рециркулируют.

Было обнаружено, что в результате частичного упаривания объединенного потока технологической воды в одноступенчатом резервуаре с пониженным давлением нежелательные растворенные газы, в частности способные к полимеризации компоненты, например более высокомолекулярные ацетилены, из потоков технологической воды уносятся вместе с отходящим при понижении давления паром в газовую фазу и в такой степени могут отделяться от жидкой фазы объединенного потока технологической воды, что этот поток рециркулируют, из которого также может утилизироваться избыточная образующаяся сточная вода.

Пары нежелательных растворенных газов, уносимые с отходящим при понижении давления паром, могут затем, например, после конденсации водяного пара, сжигаться или утилизироваться в процессе иным способом.

Неожиданно обнаружилось, что одноступенчатое понижение давления для частичного упаривания объединенного потока технологической воды в количестве от 0,01до 10% мас.%, в пересчете на общую массу этого объединенного потока технологической воды, дает возможность достаточного обеднения по содержанию нежелательных растворенных компонентов, так что процесс может эксплуатироваться в закрытом цикле технологической воды.

В одном предпочтительном варианте исполнения способ эксплуатируется с закрытым циклом технологической воды. В этом варианте способа предпочтительно частичный поток очищенного потока технологической воды выводится из процесса, а остальная часть потока очищенного потока технологической воды циркулирует в процессе.

В другом предпочтительном варианте способа очищенный поток технологической воды охлаждается в открытой охладительной башне. В этом варианте способа предпочтительно весь очищенный поток технологической воды рециркулируется в процессе.

Предпочтительно объединенный поток технологической воды подвергается упариванию в количестве от 1до 2 мас. %, в пересчете на общую массу этого потока.

Способ получения ацетилена и синтез-газа согласно изобретению эксплуатируется с кислородным числом λ, меньше или равным 0,31, причем под кислородным числом λ понимают соотношение из фактически присутствующего во втором исходном потоке количества кислорода и стехиометрически необходимого количества кислорода, которое требуется для полного сгорания одного или нескольких углеводородов, содержащихся в первом исходном потоке.

При работе с кислородным числом λ в указанной выше области обеспечивается высокий выход производимого продукта - ацетилена.

Способ является независимым от конкретной конструкции реакторной системы, включающей в себя смесительное оборудование, блок горелок, а также оборудование для гашения.

Далее более подробно поясняются используемые обычно реакторные системы.

При этом исходные вещества, то есть газовый поток, содержащий углеводороды, в частности природный газ и кислород, нагревают раздельно, обычно вплоть до 600°C. В смесительном оборудовании реагенты интенсивно перемешивают и после прохождения блока горелок вводят в экзотермическую реакцию. Блок горелок обычно состоит из большого числа параллельных каналов, в которых скорость движения потока горючей смеси кислород/углеводород выше, чем скорость распространения пламени, чтобы предотвратить проскок пламени в смесительное оборудование. Металлический блок горелок охлаждают, чтобы выдерживать термические нагрузки. В зависимости от времени нахождения в смесительном оборудовании существует опасность преждевременного или обратного воспламенения по причине ограниченной термической устойчивости смесей. Для этого используют понятие времени запаздывания воспламенения или соответственно индукционного периода, в качестве промежутка времени, за который горючая смесь не проходит через внутренние термические изменения. Индукционный период зависит от типа использованного углеводорода, состояния смеси, давления и температуры. Он определяет максимальное время нахождения реагентов в смесительном оборудовании. Реагенты, такие как водород, сжиженный газ или легкий бензин, использование которых благодаря увеличению выхода и/или мощности особенно желательно в процессе синтеза, отличаются сравнительно высокой реакционной способностью, а следовательно, незначительным индукционным периодом.

Используемые в современных масштабах производства ацетиленовые горелки характеризуются цилиндрической геометрией камеры сгорания. Блок горелок предпочтительно имеет гексагонально расположенные проводящие отверстия. В одном варианте исполнения, например, 127 отверстий с внутренним диаметром 27 мм гексагонально располагаются на сечении основания круглой формы с диаметром примерно 500 мм. Как правило, используемое поперечное сечение каналов составляет диаметр примерно от 19 до 27 мм. Последующая камера сгорания, в которой пламя реакции частичного окисления, дающей ацетилен, стабилизируется, также обычно имеет цилиндрическое поперечное сечение, охлаждается водой и по внешнему виду соответствует короткой трубке (например, диаметром от 180 до 533 мм и длиной от 380 до 450 мм). На уровне блока горелок как в аксиальном, так и в радиальном направлении в камеру сгорания подается так называемый вспомогательный кислород. Тем самым заботятся о стабилизации пламени, а следовательно, об определенном расстоянии до основания факела и, таким образом, начала реакции, до прекращения реакции при помощи оборудования для гашения. Вся горелка из блока горелок и камеры сгорания подвешивается сверху при помощи фланца в резервуаре для гашения с большим поперечным сечением. На высоте плоскости выхода из камеры сгорания по внешнему периметру этой камеры, на одном или нескольких распределительных кольцах для гашения установлены сопла для гашения, которые с помощью или без помощи среды для распыления разбрызгивают и приблизительно перпендикулярно главному направлению потока реакционных газов, покидающих камеру сгорания, впрыскивают среду для гашения. Это непосредственное гашение имеет задачу предельно быстро охлаждать реакционную смесь, так что последующие реакции, то есть, в частности, расщепление образовавшегося ацетилена, замораживаются. При этом радиус действия и распределение гасящих струй в идеальном варианте устанавливаются так, что достигается как можно более гомогенное распределение температуры за как можно более короткое время.

В случае данного технического процесса, помимо ацетилена, образуется в основном водород, монооксид углерода и сажа. Частицы сажи, образовавшиеся во фронте горения, могут прилипать на боковые стенки камеры сгорания в виде центров кристаллизации, после чего при подходящих физико-химических условиях происходит нарастание, отложение и пригорание слоев кокса.

Эти отложения периодически механически счищаются в области стенок камеры сгорания при помощи устройства для очистки.

Настоящее изобретение использует то обстоятельство, что при описанном выше способе гашения водой получается поток технологической воды Iliq (воды для гашения) при температуре в диапазоне между 60 и 96°С, предпочтительно с температурой в диапазоне приблизительно от 70 до 80°С. Содержащаяся термическая энергия допускает достаточное отделение нежелательных растворенных газов в результате частичного испарения в вакууме.

Предпочтительно это частичное испарение осуществляется при помощи одноступенчатого сброса давления в вакууме.

Более предпочтительно частичное испарение осуществляется при помощи одноступенчатого сброса давления в адиабатических условиях.

В одном варианте способа частичному испарению предпочтительно могут содействовать при помощи подведения тепла.

В предпочтительной форме осуществления настоящего способа указанное подведение тепла осуществляют посредством прямой подачи пара.

В другом предпочтительном варианте способа каналы для сажи с отделителями поверхностных частиц, через которые проводятся объединенные потоки технологической воды I, II и III, снабжаются покрытием.

Достаточное отделение растворенных газов также может достигаться при помощи колонны для отгонки легких фракций. Для этого объединенный поток технологической воды подается в головную часть колонны, а отдувочный пар, в противотоке, в кубовую часть этой колонны для отгонки легких фракций. С помощью этой стадии процесса также достигается достаточное обеднение по содержанию растворенных газов. Аппаратурные затраты, а следовательно, также капитальные затраты этой технологической стадии заметно выше, чем в случае простого, соответствующего изобретению быстрого испарения. Кроме того, встроенные элементы необходимых в таком случае ступеней разделения и распределителя заметно больше склонны к загрязнениям из-за полимеризующихся компонентов, чем простая конструкция одноступенчатого сброса давления.

Резервуар для сброса давления предпочтительно является одноступенчатым и может быть оснащен обычными встроенными элементами, такими как насадки или тарелки, а также и каплеуловителем против уноса капель.

Возможен также многоступенчатый сброс давления или подведение тепла в кубовую часть, как в случае перегонной колонны, вместо предварительного нагрева подаваемого потока.

Таким образом, этот способ представляет собой весьма экономически благоприятную возможность очистки циркулирующей в цикле воды или соответственно очистки сбрасываемой воды.

Вакуум может создаваться в соответствии с известным в уровне техники способом, например посредством пароструйной установки или водокольцевого ротационного компрессора. Потом отводимый газ может дополнительно обрабатываться внутри установки или также подаваться на сжигание отводимого газа.

Изобретение далее поясняется более подробно на чертежах, а также в примерах исполнения.

В частности, на чертежах показано:

Фиг. 1 - схематическое представление предпочтительной установки согласно изобретению с охладительной башней и

Фиг. 2 - схематическое представление другой предпочтительной установки для проведения процесса согласно изобретению без охладительной башни.

В установку, представленную на Фиг. 1, подают газовый поток (1), содержащий углеводороды, а также газовый поток (2), содержащий кислород, посредством устройств для предварительного нагрева V1 или соответственно V2 нагревают отдельно друг от друга, смешивают в смесительном оборудовании (М), подают через блок горелок (В) в камеру сгорания (F), а затем в области гашения (Q) подвергают гашению путем впрыскивания водной среды для гашения, причем получаются поток технологической воды Iliq, а также поток газообразных продуктов Ig.

Поток газообразных продуктов Ig охлаждается в охлаждающей колонне (K) в результате прямого теплообмена с охлаждающей водой с получением потока технологической воды IIliq в качестве кубового потока, потока газообразных продуктов IIg в качестве потока в головной части, а также бокового потока IIlat. Боковой поток IIlat подается в электрофильтр (E) и там обедняется по содержанию сажи, причем образуется поток технологической воды IIIliq. Потоки технологической воды Iliq, IIliq и IIIliq объединяются и проводятся через каналы для сажи (R) с отделителями поверхностных частиц с получением объединенного потока технологической воды IVliq. Этот поток подается в одноступенчатый резервуар для сброса давления (F) и в нем частично испаряется с получением объединенного потока технологической воды Vliq, который охлаждается в охладительной башне (T) и рециркулируется в процессе, в охлаждающую колонну (K).

Представленный на Фиг. 2 другой предпочтительный вариант исполнения показывает в значительной степени аналогичную установку, однако при этом вместо охладительной башни (Т) предусмотрен теплообменник (W), посредством которого объединенный поток технологической воды Vliq охлаждается и снова рециркулируется в процесс, в охлаждающую колонну (K).

Примеры исполнения

Пример для сравнения

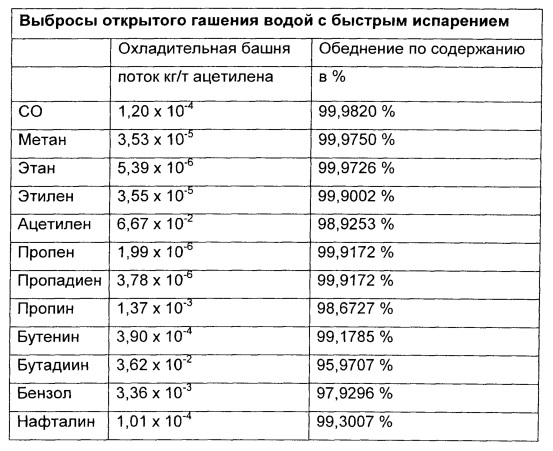

Без очистки технологической воды в установке, соответствующей схематичному представлению на Фиг. 1, относительно 1 т ацетилена получаются следующие выбросы из открытых каналов для сажи и отводимого воздуха из охладительной башни

Примеры исполнения согласно изобретению

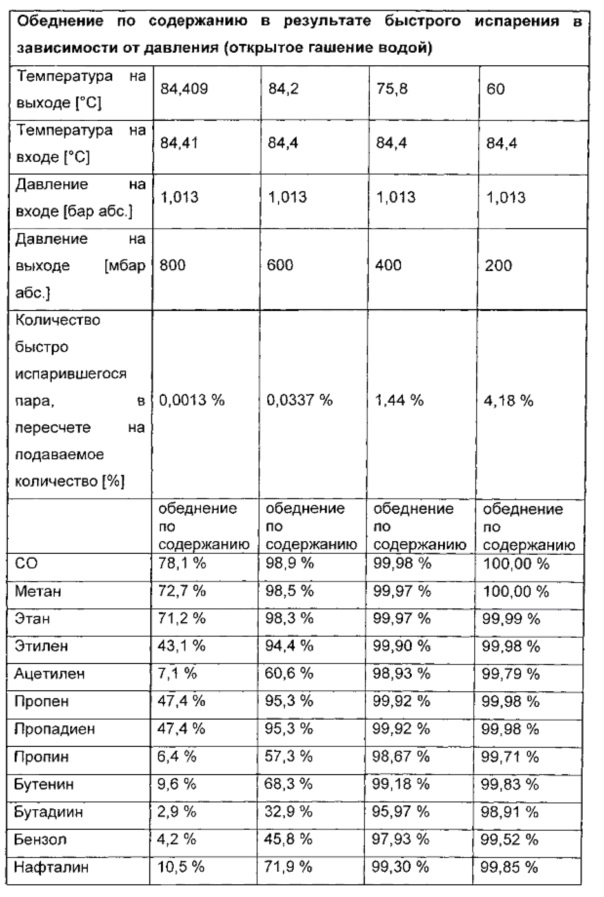

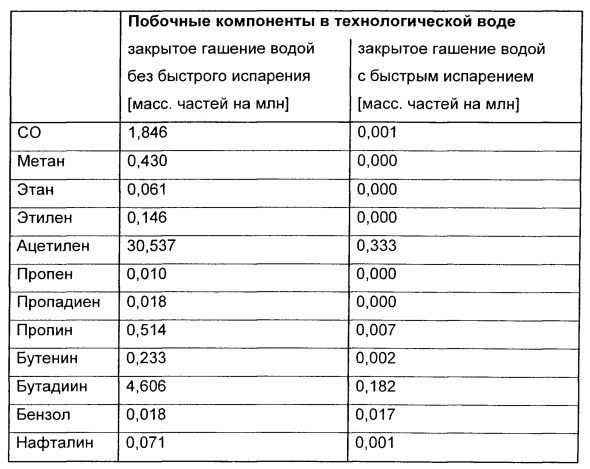

Эффективность очистки технологической воды является функцией количества быстро испаряющегося пара, как представлено в следующей таблице:

Для этого технологическую воду, исходя из 84,4°C и 1013 бар абсолютного давления подвергали сбросу давления до значения между 200 мбар по абсолютной величине и 800 мбар по абсолютной величине. При этом технологическая вода частично испаряется в количестве от 0,0013 до 4,18 мас.%. В качестве функции сбрасываемого давления получаются следующие значения обеднения по содержанию растворенных газов:

Отчетливо показывается, что обеднение по содержанию сильно зависит от давления при создании вакуума.

Если соответствующий изобретению, например, одноступенчатый, сброс давления для технологической воды осуществляется перед охладительной башней, то получаются лишь следующие выбросы в окружающую среду.

Технологическая вода поступает с температурой 84,4°C на одноступенчатую стадию быстрого испарения и при этом подвергается сбросу давления до 400 мбар по абсолютному значению.

При этом поток охлаждается с 84,4 до 75,8°C и при этом получается 1,44% быстро испарившегося пара, в пересчете на подаваемый поток.

Кроме того, в таблице еще приводится обеднение по содержанию в результате стадии очистки в процентах.

Благодаря высокой степени обеднения по содержанию охладительная башня может заменяться на закрытый теплообменник, без того чтобы в процессе происходило неприемлемое повышение уровня содержания способных полимеризоваться компонентов, в частности высших ацетиленов.

Реферат

Изобретение относится к способу получения ацетилена и синтез-газа путем частичного окисления углеводородов кислородом. Первый исходный поток, содержащий один или несколько углеводородов, и второй исходный поток, содержащий кислород, предварительно нагревают отдельно друг от друга, смешивают в соотношении массовых потоков из второго исходного потока и первого исходного потока, соответствующем кислородному числу λ, меньше или равному 0,31. Посредством блока горелок поток подают в камеру сгорания, где происходит частичное окисление этих углеводородов с получением крекинг-газа, который после камеры сгорания при помощи впрыскивания водной среды подвергают гашению до температуры от 80 до 90°C. При этом получают поток технологической воды, а также поток газообразных продуктов, который охлаждают в охлаждающей колонне путем прямого теплообмена с охлаждающей водой с получением потока технологической воды в качестве потока в кубовой части, потока газообразных продуктов в качестве потока в головной части, а также бокового потока, который в электрофильтре обедняют по содержанию сажи. Причем в электрофильтре получают поток технологической воды. Все потоки технологической воды объединяют и проводят через каналы для сажи с отделителями поверхностных частиц с получением объединенного потока технологической воды. Объединенный поток технологической воды подвергают очистке при помощи частичного упаривания в одноступенчатом резервуаре для сброса давления. Этот объединенный поток технологической воды упаривают в количестве от 0,01. до 10 мас.%, в пересчете на общую массу этого же потока, с получением очищенного потока технологической воды, который рециркулируют в процессе. Технический результат: высокий выход производимого ацетилена, обеспечение закрытого цикла технологической воды. 10 з.п. ф-лы, 3 табл., 2 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ получения ацетилена

Способ получения ацетилена путем частичного окисления углеводородов

Комментарии