Ротационный винтовой компрессор - RU2107192C1

Код документа: RU2107192C1

Чертежи

Описание

Изобретение относится к ротационным винтовым компрессорам и может быть использовано для сжатия природного газа на газовых и нефтяных месторождениях, в системах газоснабжения, на газозаправочных и газолифтных станциях для производства газа и нефти, при газонефтяных перевозках, на нефтеочистительных и химических заводах, а также электростанциях.

Наиболее близким к предложенному ротационному винтовому компрессору является ротационный винтовой компрессор, содержащий корпус, ведущий и ведомый роторы, взаимодействующие между собой и расположенные в рабочей камере, ограниченной корпусом, в котором выполнены выпускное отверстие, соединенное с выпускным каналом на стороне высокого давления рабочей камеры и всасывающим отверстием на стороне низкого давления, причем, по меньшей мере, один ротор установлен с возможностью вращения на одном его конце посредством опорного приспособления, включающего несущий кронштейн с цилиндрической внешней круговой поверхностью, неподвижно закрепленный к торцевой крышке и выступающий в аксиальную полость в роторе с образованием первой камеры между ротором и кронштейном, в котором выполнен канал для подачи масла в первую камеру (JP, патент A-59168290, кл. F 04C 18/16, 1984).

Во время работы винтового компрессора роторы подвергаются радиальным нагрузкам, возникающим от сжатия газа. На стороне высокого давления рабочего пространства компрессора известного типа для каждого ротора предусмотрен цилиндрический опорный кронштейн, при этом каждый опорный кронштейн выступает от торцевой крышки во внутреннюю аксиальную полость, выполненную на стороне высокого давления соответствующего ротора. По каналу для подачи масла находящееся под давлением масло подается в камеру, расположенную между несущим кронштейном и ротором. Затем масло из камеры попадает в рабочее пространство компрессора. В конечном итоге масло отделяется от сжатого газа и снова подается в камеру. Роторы будут также подвергаться более высокому давлению на их стороне высокого давления по сравнению с давлением на их стороне низкого давления, что происходит в результате аксиального усилия, действующего на каждый ротор по направлению к стороне низкого давления. Следовательно, каждый ротор компрессора известного типа снабжен роликовой опорой качения на стороне низкого давления.

Недостаток опорного приспособления известного компрессора заключается в том что его несущая способность нагрузки ограничена, особенно в радиальном направлении ротора. Следовательно, известный компрессор не способен обеспечивать высокое давление разрядки или большой перепад давления между выпускным отверстием и всасывающим отверстием.

Технической задачей настоящего изобретения является описание ротационного винтового компрессора в соответствии с вышесказанным, который отличается усовершенствованным опорным приспособлением с высокой несущей способностью нагрузки с целью получения высокого давления разрядки или высокого перепада давления.

Согласно изобретению это достигается за счет того, что несущий кронштейн установлен на стороне низкого давления рабочей камеры, а его внешняя круговая поверхность снабжена, по меньшей мере, канавкой, соединенной с каналом для подачи масла, и углублением, соединенным со сливным каналом для масла, выполненным в несущем кронштейне, и за счет того, что между первой камерой и рабочим пространством компрессора располагаются уплотняющие средства. Согласно изобретению в результате получается простое опорное приспособление, способное выдерживать высокие радиальные нагрузки. Значения несущей способности нагрузки этого опорного приспособления повышаются не только о гидростатического давления, поступающего в первую камеру масла, но также от гидродинамических эффектов нагружения между каждым неподвижным несущим кронштейном и соответствующим ротором, который будет вращаться на высокой скорости. Так как в пространстве первой камеры между торцевой поверхностью несущего кронштейна и нижней частью внутренней полости ротора может также находиться масло под давлением, то аксиальное нагрузки ротор могут также выдерживаться.

Кроме того, возможен вариант, в котором торцевая поверхность на стороне низкого давления ротора, торцевая крышка, корпус и соответствующий несущий кронштейн расположены с образованием второй камеры, соединенной с каналом подачи масла. При таком устройстве давление поступающего в эту вторую камеру масла действует как гидростатический упорный подшипник, способный выдерживать, по меньшей мере, часть аксиальной нагрузки на этот ротор.

В другом варианте внешняя круговая поверхность, по меньшей мере, одного из несущих кронштейнов снабжена двумя продольными канавками и одним углублением, причем углубление выполнено на стороне несущего кронштейна, радиально противоположной выпускному каналу, и соединено со сливным каналом для масла, а продольные канавки расположены на каждой стороне углубления и соединены с каналом для подачи масла. Наличие двух продольных канавок при том, что каждая из них соединена с каналом для подачи масла, обеспечивает в первой камере зону, отличающуюся тем, что для противодействия радиальной нагрузке на ротор поддерживается высокое давление масла. Расположение углубления, соединенного со сливным каналом для масла, на несущем кронштейне радиально напротив выпускного канала рабочего пространства является предпочтительным в качестве оптимального уравновешивания радиальной нагрузки на ротор.

В особенно предпочтительном варианте края продольных канавок рядом с углублением расположены в общей плоскости, проходящей через ось несущего кронштейна на одинаковом расстоянии от углубления, а каждый край продольных канавок, наиболее удаленный от углубления, расположен в плоскости, наклоненной под углом к общей плоскости.

Кроме того, максимальная длина каждого углубления может быть выполнена равной 0,7 длины несущего кронштейна. Так как каждое углубление расположено на части несущего кронштейна, рядом с его торцевой поверхностью, часть несущего кронштейна с цилиндрическим поперечным сечением на стороне низкого давления этого углубления образует ограничение между углублением и второй камерой, находящейся на стороне низкого давления ротора. Полученное таким образом ограничение предотвращает протекание находящегося под давлением масла из второй камеры по направлению к углублению и, следовательно, предупреждает падение давления масла во второй камере.

Так как радиальная нагрузка на ведущий ротор, возникающая от сжатия газа, меньше, чем радиальная нагрузка на ведомый ротор, с учетом геометрии роторов, длина несущего кронштейна ведущего ротора и/или длина его углубления может быть выполнена меньше, чем длина несущего кронштейна ведомого ротора и/или углубления.

В другом варианте соединения с каналом для подачи масла на несущем кронштейне ведущего ротора канавка и углубление на несущем кронштейне ведомого ротора выполнены сквозными со стороны торцевой поверхности соответствующего несущего кронштейна, при этом каждое углубление на несущем кронштейне ведущего ротора и каждая канавка на несущем кронштейне ведомого ротора выполнены глухими недоходящими до торцевой поверхности соответствующего несущего кронштейна. Учитывая геометрию роторов, возникающая от сжатия газа аксиальная нагрузка на ведущий ротор является, как правило, больше, чем аксиальная нагрузка на ведомый ротор. В целях компенсации этой разницы на ведущий ротор действует дополнительное аксиальное усилие по мере того, как масло под давлением, подаваемое к продольной канавке на несущем кронштейне ведущего ротора, поступает в пространство между торцевой поверхностью этого несущего кронштейна и нижний частью внутренней полости ведущего ротора. Обратный переток масла в углубление блокируется, и в этом пространстве удерживается давление масла.

Для высокоскоростного винтового компрессора, способного создавать высокий перепад давления между выпускным отверстием и всасывающим отверстием, выгодным представляется тот факт, что, по меньшей мере, один из роторов имеет кольцевой буртик, выступающий со стороны низкого давления, при этом между кольцевым буртиком и корпусом расположены уплотняющие средства. Это приводит к дальнейшему увеличению аксиальной несущей способности нагрузки опорного приспособления согласно изобретению.

Для низкоскоростного винтового компрессора с относительно низким давлением, когда охлаждение осуществляется путем подачи масла в рабочее пространство компрессора, выгодным представляется тот факт, что по меньшей мере, один из роторов имеет уплотняющие средства между ротором и соответствующим несущим кронштейном. Низкоскоростной винтовой компрессор также, может быть, снабжен роликовой опорой качения между, по меньшей мере, одним из роторов и соответствующим несущим кронштейном.

Кроме того, для подачи масла к каналам несущих кронштейнов под давлением, приблизительно равным давлению газа, предназначенного для сжатия у всасывающего отверстия, предусмотрены средства подачи, при этом сливные каналы для масла несущих кронштейнов сообщены с первым коллектором для масла, соединенным со средствами подачи и постоянно сообщенными с атмосферой.

Кроме того, предусмотрены средства подачи масла с каналом несущих кронштейнов под давлением, приблизительно равным давлению сжимаемого газа у выпускного отверстия, при этом сливные каналы для масла кронштейнов соединены со вторым коллектором для масла, при этом коллектор соединен со средствами подачи и со всасывающим отверстием.

Кроме того, каналы для подачи масла несущих кронштейнов могут быть соединены с сепаратором масла, причем сепаратор соединен с выпускным отверстием компрессора, а сливные каналы для масла несущих кронштейнов соединены со всасывающим отверстием.

Согласно настоящему изобретению ротационный винтовой компрессор способен обеспечить значительно более высокий перепад давления между выпускным отверстием и всасывающим отверстием и значительно более высокие значения давления разрядки по сравнению с известными компрессорами подобного типа. Известно, что традиционные винтовые компрессоры с расположенными вне спиральной винтовой части роторов опорами способны обеспечивать перепад давления до 15-20 бар. Ротационный винтовой компрессор согласно изобретению может достигать высоких перепадов давления и высоких значений давления разрядки - в 3-4 раза выше. Следовательно, предлагаемый в данном изобретении компрессор может конкурировать с центробежными и поршневыми компрессорами.

Другие преимущества ротационного винтового компрессора согласно изобретению заключаются в его простом дизайне, надежности и долговечности, особенно что касается дизайна опорных приспособлений на стороне низкого давления, а также в его ограниченной массе и небольших габаритах.

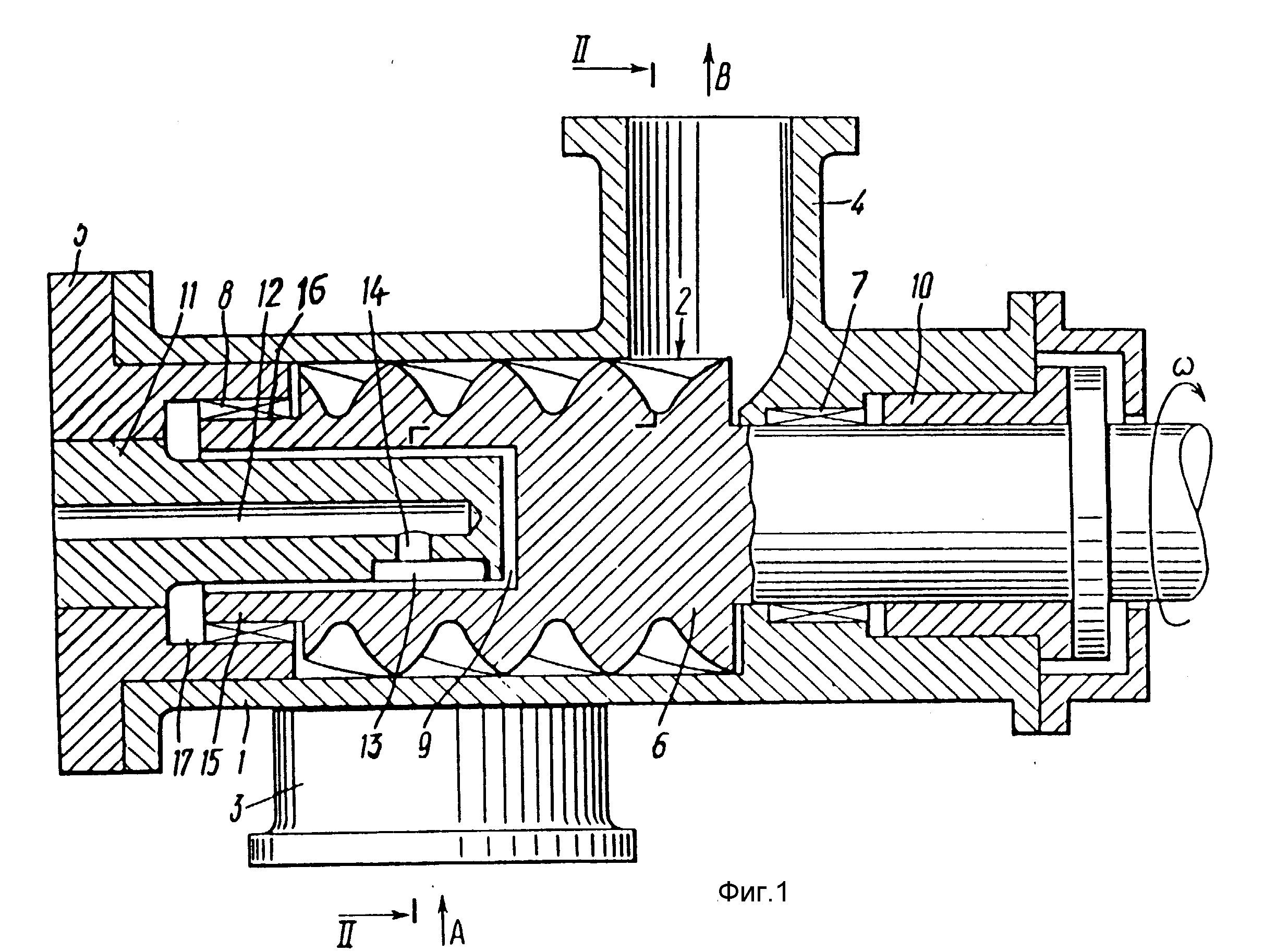

Далее изобретение пояснено более детально на основе описания предпочтительных вариантов винтового компрессора согласно изобретению ссылкой на чертежи, где на фиг. 1 изображено продольное сечение через ведущий ротор первого варианта винтового компрессора; на фиг. 2 - разрез по линии II-II на фиг. 1; на фиг. 3 - разрез по линии III-III на фиг.2; на фиг. 4 - поперечное сечение несущего кронштейна ведущего ротора на фиг.1; на фиг. 5 - соответствующий фиг. 2 вид второго варианта винтового компрессора; на фиг. 6 - представленная частично в разрезе диаграмма третьего варианта винтового компрессора; на фиг. 7 - соответствующий фиг.6 вид четвертого варианта винтового компрессора; на фиг. 8 - соответствующий фиг.6 вид пятого варианта винтового компрессора.

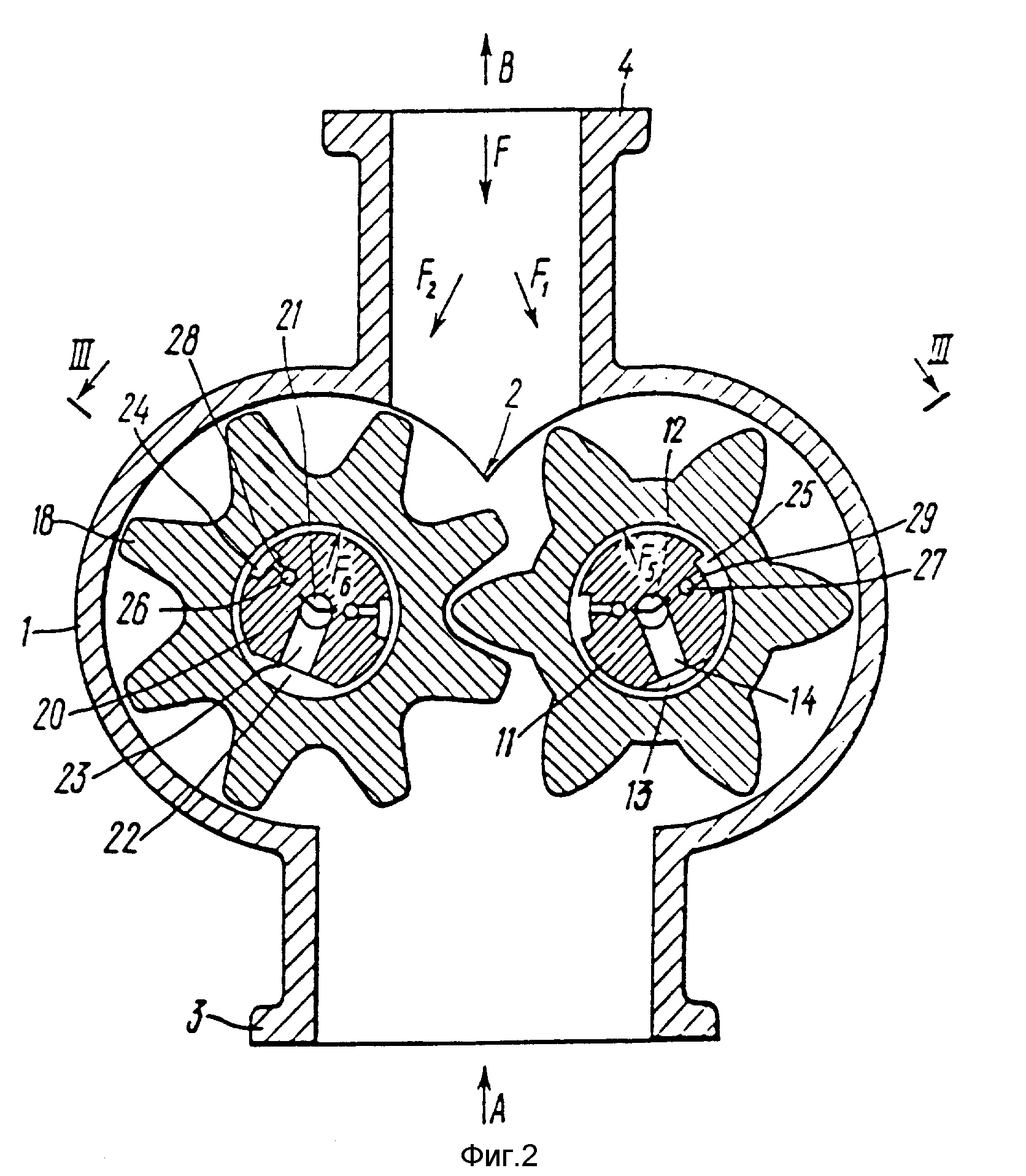

На фиг. 1, 2 и 3 представлен ротационный винтовой компрессор, включающий корпус 1, ведущий ротор 6 и ведомый ротор 18, взаимодействующие друг с другом и расположенные в рабочем пространстве, ограниченном корпусом. Корпус имеет выпускной канал 2 и выпускной трубопровод 4 на стороне высокого давления рабочего пространства и всасывающий трубопровод 3 на стороне низкого давления рабочего пространства. Стрелкой A указано направление сжимаемого газа. Стрелкой В указано направление выпуска сжатого газа. Стрелкой ω указано направление вращения ведущего ротора 6, который приводится в действие посредством приводного средства, не представленного на чертежах.

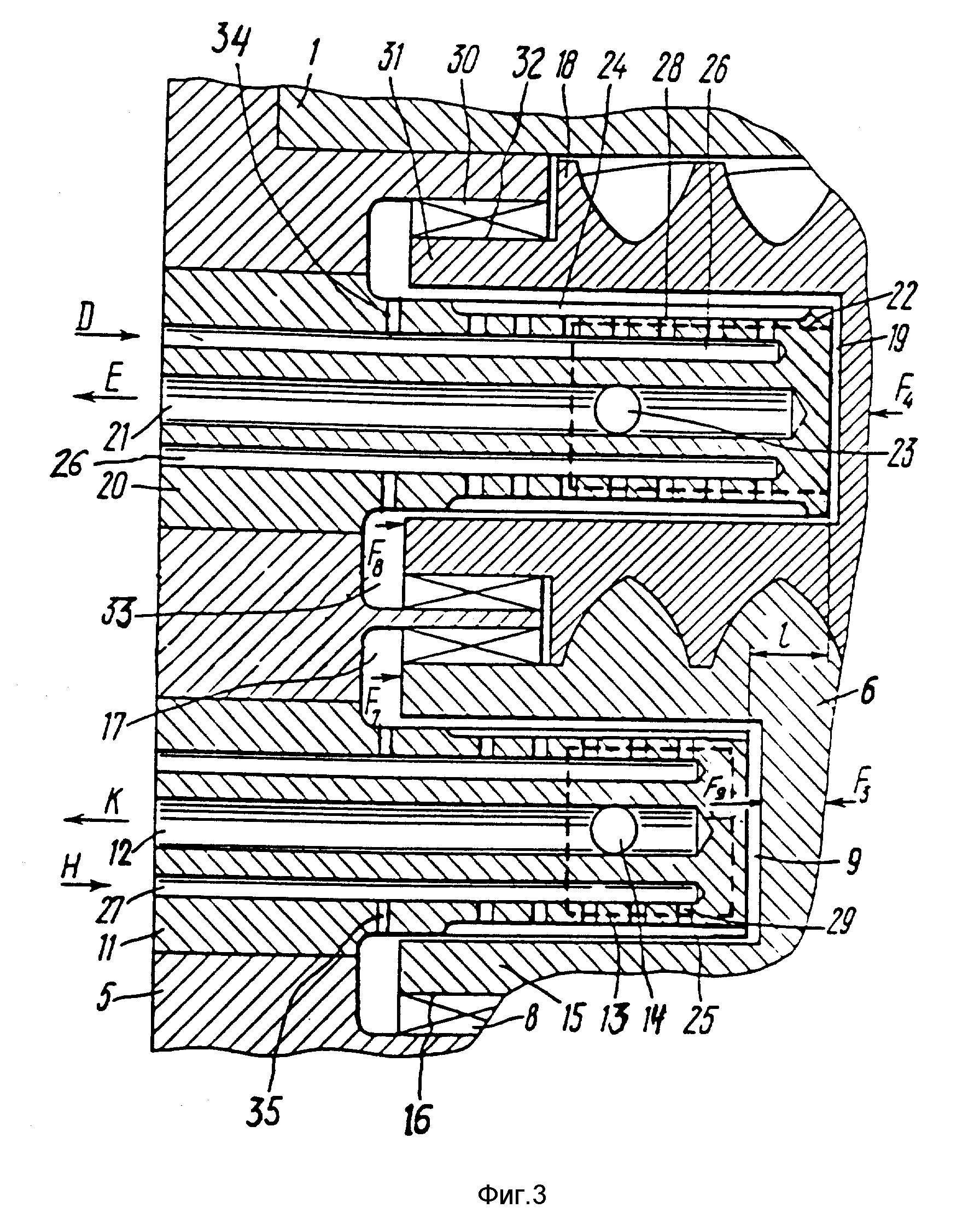

Ведущий ротор 6 крепится с возможностью вращения посредством опоры 10 на стороне высокого давления и несущего кронштейна 11 на стороне низкого давления. Несущий кронштейн 11 неподвижно крепится на снимаемую торцевую крышку 5 корпуса 1 и выступает во внутреннюю полость, расположенную на стороне низкого давления ведущего ротора 6, в результате чего между ними образуется первая камера 9.

Как можно видеть на фиг. 1, полость и несущий кронштейн 11 внутри полости выступают на значительную часть длины ведущего ротора 6. Следовательно, расстояние между опорами 10 на противоположных концах ротора 6 сравнительно небольшое, в результате чего радиальные усилия на ротор могут лучше выдерживаться посредством опоры, и только небольшое радиальное отклонение ротора может иметь место.

Поверхность стороны низкого давления ведущего ротора 6 имеет выступающий кольцевой буртик 15 с цилиндрической внешней поверхностью 16. Уплотняющее средство 7 между ведущим ротором 6 и корпусом располагается на стороне высокого давления, а уплотняющее средство 8 располагается между буртиком 15 и корпусом 1 на стороне низкого давления.

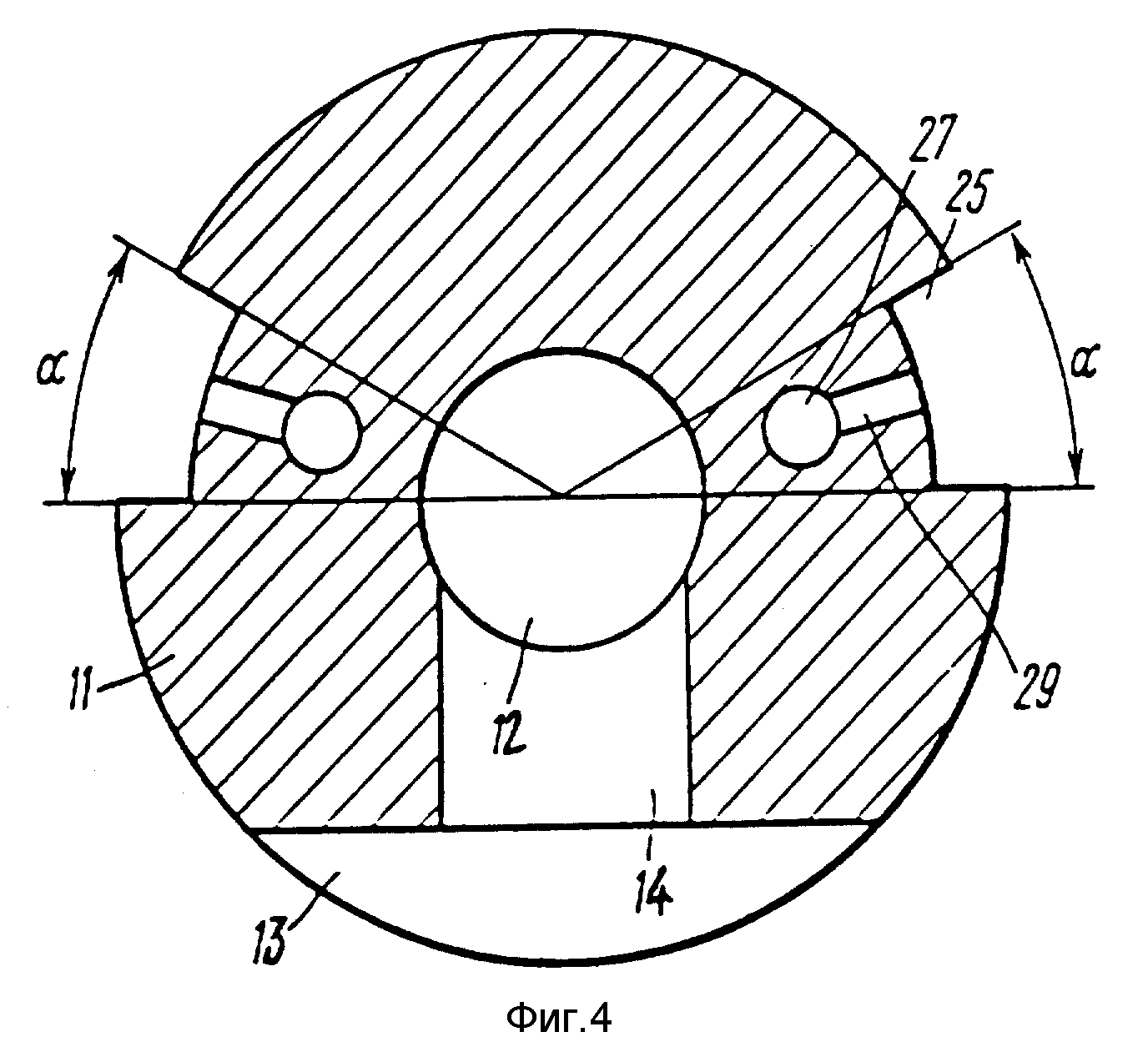

Несущий кронштейн 11 имеет фактически цилиндрическую круговую внешнюю поверхность, при этом поверхность снабжена двумя продольными канавками 25, проходящими параллельно продольной оси несущего кронштейна, и углублением 13. Углубление 13 представляет собой обязательно прямоугольный вырез, выполненный глухим, не доходящим до фактически круглой торцевой поверхности несущего кронштейна 11, и посредством отверстия 14 оно соединено со сливным каналом для масла.

Как можно видеть на фиг. 2, углубление 13 расположено на стороне несущего кронштейна 11, радиально противоположной выпускному каналу 2, по причинам, которые будут пояснены далее. Каждая продольная канавка 25 соединена с каналом 27 для подачи масла, выполненным в несущем кронштейне 11 посредством нескольких отверстий 29, равномерно расположенных по всей длине каждой канавки. Как видно на фиг. 3, продольные канавки 25 выполнены сквозными со стороны торцевой поверхности несущего кронштейна 11 для обеспечения сообщения между каждой канавкой 25 и пространством, образованным между торцевой поверхностью несущего кронштейна и нижней частью полости в ведущем роторе 6.

На стороне низкого давления ведущего ротора 6 вторая камера 17 образуется с помощью кольцеобразной торцевой поверхности выступа 15, уплотнения 8, несущего кронштейна 11 и торцевой крышки 5. Камера 17 соединена с каналом 27 для подачи масла посредством отверстий 35.

Ведомый ротор 18 на своей стороне низкого давления с возможностью вращения крепится так же, как и ведущий ротор 6. Несущий кронштейн 20 выступает во внутреннюю полость, выполненную в роторе 18, в результате чего между ними образуется первая камера 19. Несущий кронштейн 20 крепится на боковую крышку 5. Фактически цилиндрическая внешняя поверхность несущего кронштейна 20 выполнена с углублением 22 и двумя продольными каналами 24, расположенными с обеих сторон углубления 22. Углубление 22 соединено со сливным каналом 21 для масла с помощью отверстия 23. Углубление 22 имеет по существу прямоугольный профиль и выполнено сквозным со стороны торцевой поверхности несущего кронштейна 22. Продольные канавки 24 выполнены глухими, не доходящими до торцевой поверхности несущего кронштейна 20 и выступают по направлению к стороне низкого давления. Каждая продольная канавка 24 соединена с каналом 26 для подачи масла с помощью нескольких отверстий 28, равномерно располагающихся по всей длине канавки.

Сторона низкого давления ведомого ротора 18 выполнена с выступающим кольцевым буртиком 31 с цилиндрической внешней поверхностью 32. Между буртиком 31 и торцевой крышкой 5 на стороне низкого давления ведомого ротора 18 находится уплотнение 30.

На стороне низкого давления ведомого ротора 18 вторая камера 33 образуется с помощью кольцеобразной торцевой поверхности кольцевого буртика 31 ротора, уплотнения 30, несущего кронштейна 20, и торцевой крышки 5. Камера 33 соединена с каналами 26 для подачи масла посредством отверстий 34.

Длина несущего кронштейна 11 ведущего ротора 6, выступающая в ведущий ротор, меньше длины несущего кронштейна 20 ведомого ротора 18, выступающей в ведомый ротор.

На фиг. 3 это обозначено расстоянием l. Аналогично, длина углубления 13 меньше, чем длина углубления 22, при этом оба углубления имеют примерную максимальную длину, равную 0,7 длины соответствующего несущего кронштейна.

На фиг. 4 представлен поперечный разрез несущего кронштейна 11 ведущего ротора 6. Как видно на фигуре, углубление 13 представляет собой гладкую часть, образованную на цилиндрической внешней круговой поверхности несущего кронштейна 11. Углубление 13 сообщается с центральным каналом 12 для масла посредством отверстия 14. Каждая канавка 25 соединена с каналом 27 для подачи масла посредством нескольких отверстий 29 для уменьшения гидравлического сопротивления поступающего масла. Продольные канавки 25 с каждой стороны углубления 13 выполнены таким образом, что их боковые края рядом с углублением 13 располагаются в общей первой плоскости, проходящей через продольную ось несущего кронштейна 11, и на одинаковом расстоянии от углубления 13. Каждый другой продольный край канавок 25 располагается во второй и третьей плоскостях, проходящих соответственно через ось несущего кронштейна. Вторая и третья плоскости, каждая, наклонены под углом α , предпочтительно равным или меньше 45o, относительно первой плоскости. Такой вариант несущего кронштейна обеспечивает оптимальные условия для сочетания гидродинамических и гидростатических радиальных несущих характеристик и отличную радиальную жесткость опорного приспособления. Поперечный разрез несущего кронштейна 20 ведомого ротора 18 по существу аналогичен поперечному разрезу несущего кронштейна 11 ведущего ротора.

В альтернативном варианте, не представленном на чертежах, расположение канавок для подачи масла с каждой стороны углубления на несущем кронштейне может быть приспособлено, например, для выдерживания более низкой радиальной нагрузки на соответствующий ротор. В таком случае канавки могут располагаться ближе друг к другу, следовательно, в первой камере образуется меньшая зона с высоким давлением масла.

Второй вариант компрессора согласно изобретению представлен на фиг. 5.

Компрессор выполнен с несущими кронштейнами 11, 20 для ведущего ротора 6' и ведомого ротора 18' соответственно, при этом несущие кронштейны аналогичны описанным выше несущим кронштейнам. Между несущим кронштейном 11 и ведущим ротором 6' располагается уплотнение 56. Между ведущим ротором 6' и несущим кронштейном 11 по направлению к стороне низкого давления компрессора крепится роликовая опора 57 качения в виде шарикового подшипника. Между несущим кронштейном 20 и ведомым ротором 18' располагается уплотнение 58. Между ведомым ротором 18' и несущим кронштейном 20 к стороне низкого давления компрессора крепится роликовая опора 59 качения в виде шарикового подшипника. Этот вариант исполнения представляет особенное преимущество для винтовых компрессоров, работающих на охлажденном масле, закачиваемом в сжимаемый в рабочем пространстве компрессора газ. Эти винтовые компрессоры функционируют на низкой скорости по сравнению с компрессорами без масла ("сухим") и имеют маленькие просветы между зубцами ротора и между роторами и корпусом. Следовательно, предпочтение отдается роликовым опорам, в общем плане имеющим меньшие просветы, чем несущие кронштейны. Могут быть выполнены уплотнительные средства 56, 58 в форме блокирующего поток устройства с меньшим просветом, чем просвет между ротором и несущим кронштейном. Как видно на фиг. 4, между вторыми камерами 60, 61 и рабочим пространством нет никаких уплотнительных средств.

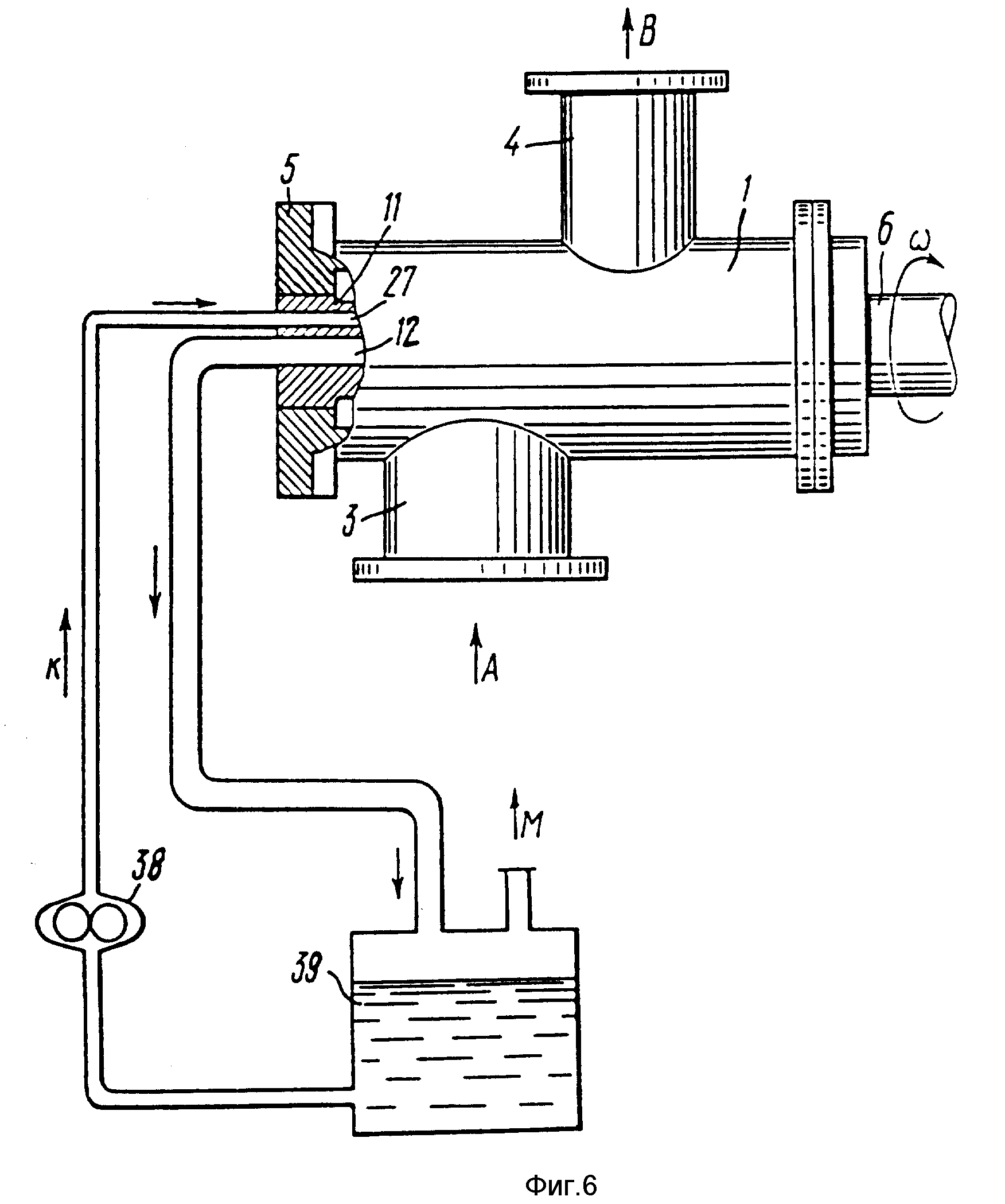

В представленном на фиг. 6 варианте несущие кронштейны 11 и 20 соответственно ведущего и ведомого роторов снабжены каналами 26, 27 для подачи масла, соединенными с общим источником 38, например с насосом подачи масла, с целью нагнетания находящегося под давлением масла, как указано стрелкой K. Сливные каналы 12, 21 для масла соответствующих несущих кронштейнов 11, 20 соединены с коллектором 39 масла, который открывается в атмосферу, как указано стрелкой M. В этом варианте исполнения дизайн источника 38 подобран таким образом, чтобы подавать масло под давлением, примерно равным давлению сжимаемого газа. Этот вариант предпочтителен для винтовых компрессоров, отличающихся тем, что сжимаемый газ не должен содержать масла. По мере того, как давление в камерах 17, 33 (фиг. 3) приближается к давлению во всасывающей трубе 3, нагрузки на уплотнения 8, 30 ограничены. Так как сливные каналы 12, 21 для масла открыто сообщаются с атмосферой, коллектор 39 для масла может иметь простой дизайн.

В представленном на фиг. 7 варианте каналы 26. 27 для подачи масла несущих кронштейнов 11 и 20 ведущего и ведомого роторов, соответственно соединены с источником 38 для подачи масла под давлением, как показано стрелкой K. Сливные каналы 12, 21 для масла соответствующих несущих кронштейнов 11, 20 соединены с коллектором 40 масла. Коллектор 40 соединен со всасывающей трубой 3 для поддержания давления в коллекторе 40, равного давлению сжимаемого газа.

В представленном на фиг. 8 варианте каналы 26, 27 для подачи масла несущих кронштейнов 11 и 20 ведущего и ведомого роторов соответственно соединены с сепаратором 41 масла для подачи масла под давлением, как показано стрелкой m. Сливные каналы 12, 21 для масла соответствующих несущих кронштейнов 11, 20 соединены со всасывающей трубой 3 компрессора, как показано стрелкой n. В этом случае масло будет проходить через компрессор вместе с газом, предназначенным для сжатия, в результате чего во время сжатия газ охлаждается. Выпускная труба 4 компрессора соединена с сепаратором 41 масла, где масло и сжатый газ разделяются. Этот вариант компрессора предпочитается в том случае, если допускается присутствие масла в сжатом газе.

Ротационный винтовой компрессор согласно изобретению работает следующим образом.

Предназначенный для сжатия газ входит во всасывающую трубу 3 (фиг. 1). Ведущий ротор 6 вращается с помощью внешнего привода, действующего на ведущий ротор 6. Сжимаемый газ захватывается и сжимается в камерах, ограниченных зубцами ротора и корпусом. Возникающая в результате перепада давления между выпускной трубой 4 и всасывающей трубой 3 во время сжатия газа сила F действует на роторы, как показано на фиг. 2. Эта сила F состоит из радиальных сил F1, F2 и аксиальных сил F3, F4, действующих на роторы 6 и 18. Опорные приспособления роторов должны выдерживать эти силы.

Для противодействия этим силам F1-F4 находящееся под давлением масло подается по каналам 26, 27 для подачи масла (стрелки D и H на фиг. 3), через отверстия 28, 29 и продольным канавкам 24, 25 несущих кронштейнов 11, 20 и попадает в камеры 9, 19 между каждым несущим кронштейном и соответствующим ротором. Находящееся под давлением масло сливается из камеры 9, 19 через углубление 13, 22, выполненное на несущем кронштейне, при этом каждое углубление соединено со сливным каналом 12, 21 для масла посредством отверстия 14, 23 (стрелки K и E на фиг. 3).

В этом варианте предпочтительна максимальная длина углублений 13, 22, которая составляет примерно 0,7 длины соответствующего несущего кронштейна, так как должна быть цилиндрическая часть несущего кронштейна достаточных размеров внутри цилиндрической полости в каждом роторе, рядом со стороной низкого давления для обеспечения ограничения между камерой 17, 33 и углублением 13, 22 соответственно.

Присутствие находящегося под давлением масла в первых камерах между роторами и несущими кронштейнами влечет за собой рост радиальных подъемных сил F5 и F6 (фиг. 2), действующих на роторы 6, 18 соответственно. Положение каждого углубления на несущем кронштейне радиально противоположное выпускному каналу 2, как показано на фиг. 2, способствует достижению баланса между силами F5, F6 и силами F1, F2. В результате такого расположения продольных канавок 24, 25 образуется зона давления, при этом перепад давления в этой зоне равен перепаду давления между каналами для подачи масла и сливными каналами для масла.

Размеры углублений 13, 22, расположение и размеры продольных канавок 24, 25 и уровни давления в каналах для подачи масла, а также в сливных каналах для масла зависит от желаемых характеристик ротационного винтового компрессора. Они подбираются такими, что силы F5 и F6 восполняют большую часть сил F1, F2 соответственно. Оставшаяся часть каждой из сил F1 и F2 выдерживается опорой 10 на стороне высокого давления каждого ротора (опора 10 ведомого ротора 18 не показана на чертежах).

В результате геометрии роторов, определенной их зубчатым зацеплением, радиальная сила F1 в большинстве случаев меньше радиальной силы F2. Следовательно, наблюдается разница в длине между несущим кронштейном 11 и/или углублением 13 ведущего ротора 6 и длиной несущего кронштейна 20 и/или углубления 22 ведомого ротора 18. Это указано на фиг. 3 расстоянием l.

В результате того что масло под давлением подается в аксиальные камеры 17, 33 на стороне низкого давления роторов 6, 18 соответственно, аксиальные силы F7, F8 (фиг. 3) действуют на роторы, противоположно аксиальным силам F3 и F4, возникающим в результате сжатия газа. Аксиальные силы F7, F8 компенсируют часть сил F3 и F4. Оставшаяся часть сил F3 и F4 компенсируется через опоры 10 роторов.

Учитывая геометрию роторов, аксиальная сила F3, действующая на ведущий ротор 6, как правило, больше аксиальной силы F4, действующей на ведомый ротор 18. Чтобы компенсировать эту разницу, на ведущий ротор 6 действует дополнительная аксиальная сила F9.

Согласно изобретению продольные канавки 25 выполнены сквозными со стороны торцевой поверхности несущего кронштейна для обеспечения открытого сообщения между канавками 25 и пространством, образованным между торцевой поверхностью несущего кронштейна 11 и нижней частью камеры 9 ведущего ротора 6. Как видно на фиг. 1-3, прохождение масла из этого пространства к углублению 13 блокируется, в результате чего в этой части камеры 9 поддерживается сила F9, которая действует на ротор 6. В то же самое время действующая на ведомый ротор 18 аксиальная сила F4 будет меньше, чем сила F3, и так как канавки 24 на несущем кронштейне 10 открыто не сообщается с этой частью камеры 19, на ведомый ротор не действует никакая дополнительная аксиальная сила. Так как углубление 22 выполнено сквозным со стороны торцевой поверхности несущего кронштейна и открыто сообщается с нижней частью камеры 19, то нарастания давления масла здесь не происходит.

Наличие несущих кронштейнов на сторонах низкого давления роторов, когда кронштейны выступают во внутренние, по существу цилиндрические полости в роторах и проходят на значительную часть длины роторов, обеспечивает опорное приспособление с отличной жесткостью, способное выдерживать высокие аксиальные нагрузки на роторы. В сочетании со сравнительно небольшим расстоянием между опорами на противоположных сторонах каждого ротора возникающее в результате давления газа отклонение роторов еще больше уменьшается. Опорное приспособление согласно изобретению также способно противостоять аксиальным силам, действующим на роторы, исключая необходимость в сложных дополнительных упорных подшипниках.

Опорное приспособление ротационного винтового компрессора согласно изобретению обеспечивает значительное повышение радиальных и аксиальных сил по сравнению с существующими опорными приспособлениями, что приводит к увеличению допустимого перепада давления и давления разрядки винтового компрессора.

Реферат

Использование: для сжатия природного газа на газовых и нефтяных месторождениях, в системах газоснабжения, на газозаправочных и газолифтных станциях для производства газа и нефти, при газонефтяных перевозках, на нефтеочистительных и химических заводах, а также электростанциях. Сущность изобретения: ротационный винтовой компрессор содержит корпус, ведущий и ведомый роторы, расположенные в рабочем пространстве. Корпус имеет выпускное отверстие на стороне высокого давления и всасывающее отверстие на стороне низкого давления. По меньшей мере, один ротор крепится с возможностью вращения на стороне низкого давления посредством опорного приспособления, включающего несущий кронштейн, неподвижно закрепленный к торцевой крышке. Несущий кронштейн имеет цилиндрическую внешнюю круговую поверхность и выступает в расположенную в роторе полость, образуя первую камеру между кронштейном и ротором. Кронштейн снабжен каналом для подачи масла в первую камеру. Круговая поверхность несущего кронштейна снабжена, по меньшей мере канавкой, соединенной с каналом для подачи масла, и углублением, соединенным со сливным каналом для масла, выполненным в несущем кронштейне. Между первой камерой и рабочим пространством предусмотрены уплотняющие средства. 12 з.п.ф-лы, 8 ил.

Комментарии