Безмасляный винтовой компрессор - RU2470187C2

Код документа: RU2470187C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к безмасляному винтовому компрессору.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Системы винтовых компрессоров ориентировочно классифицируют на два разных типа, то есть на маслозаполненные винтовые компрессоры, в которых смазочное масло подается в камеру сжатия ротора, и безмасляные винтовые компрессоры, в которых масло не подается в камеру сжатия ротора.

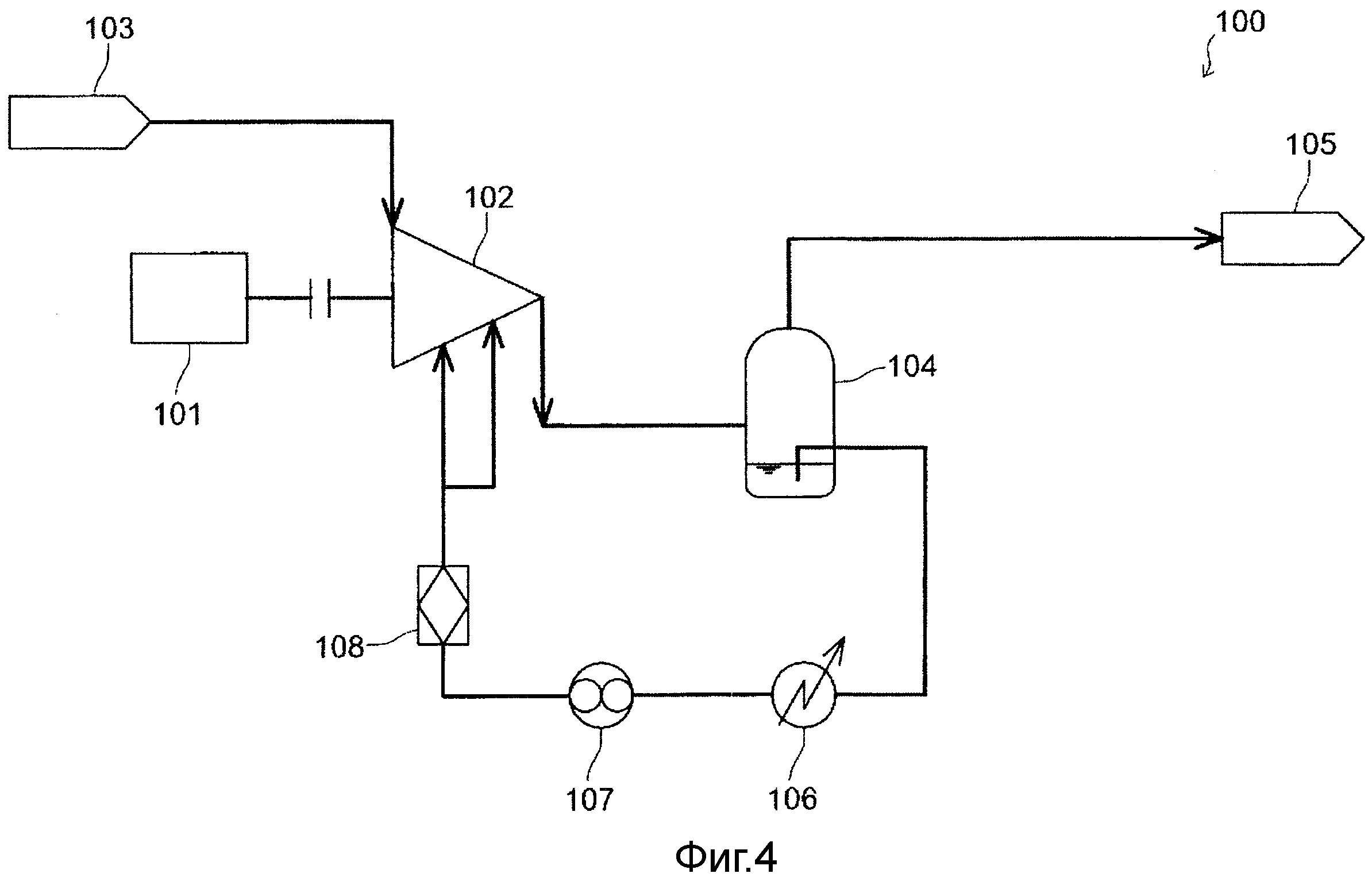

На Фиг.4 показан маслонаполненный винтовой компрессор 100. В данном маслонаполненном винтовом компрессоре 100 пара из ведущего и ведомого винтовых роторов (непоказанных) внутри основного узла 102 компрессора приводится в действие двигателем 101, так что технологический газ из источника 103 технологического газа подвергается сжатию и подается к стороне 105 подачи через устройство 104 регенерации масла. Масло, отделенное в устройстве 104 регенерации масла, подается в подшипники (непоказанные) и камеру сжатия (непоказанную) основного узла 102 компрессора через маслоохладитель 106, насос 107 и фильтр 108. В маслонаполненном винтовом компрессоре 100 смазочное масло подается в камеру сжатия (непоказанную) ротора (непоказанного), так что технологический газ охлаждается, в результате чего обеспечивается положительное свойство, заключающееся в том, что высокая степень сжатия может быть обеспечена сжатием на первой ступени.

В том случае, когда газ, содержащий присутствующий в большом количестве тяжелый углеводородный газ, такой как пропан, бутан и гексан, используется в качестве технологического газа, тяжелый углеводородный газ растворяется в смазочном масле, что вызывает уменьшение вязкости смазочного масла и повреждение подшипника. Кроме того, в том случае, когда тяжелый углеводородный газ сжимается для обеспечения увеличения давления, газ не сжижается в высокотемпературном состоянии, несмотря на то, что он сжижается в низкотемпературном состоянии. Для повышения температуры нагнетания с тем, чтобы не вызвать сжижения тяжелого углеводородного газа, необходимо повысить температуру смазочного масла, подаваемого в камеру сжатия (непоказанную). Однако повышение температуры вызывает уменьшение вязкости смазочного масла и последующие повреждения подшипника. Напротив, в том случае, когда температура смазочного масла снижается и температура нагнетания также снижается для гарантирования вязкости смазочного масла, тяжелый углеводородный газ подвергается конденсации внутри устройства 104 регенерации масла, что обеспечивает повышение уровня жидкости, в результате чего возникает проблема рассеивания смазочного масла в направлении последующего потока.

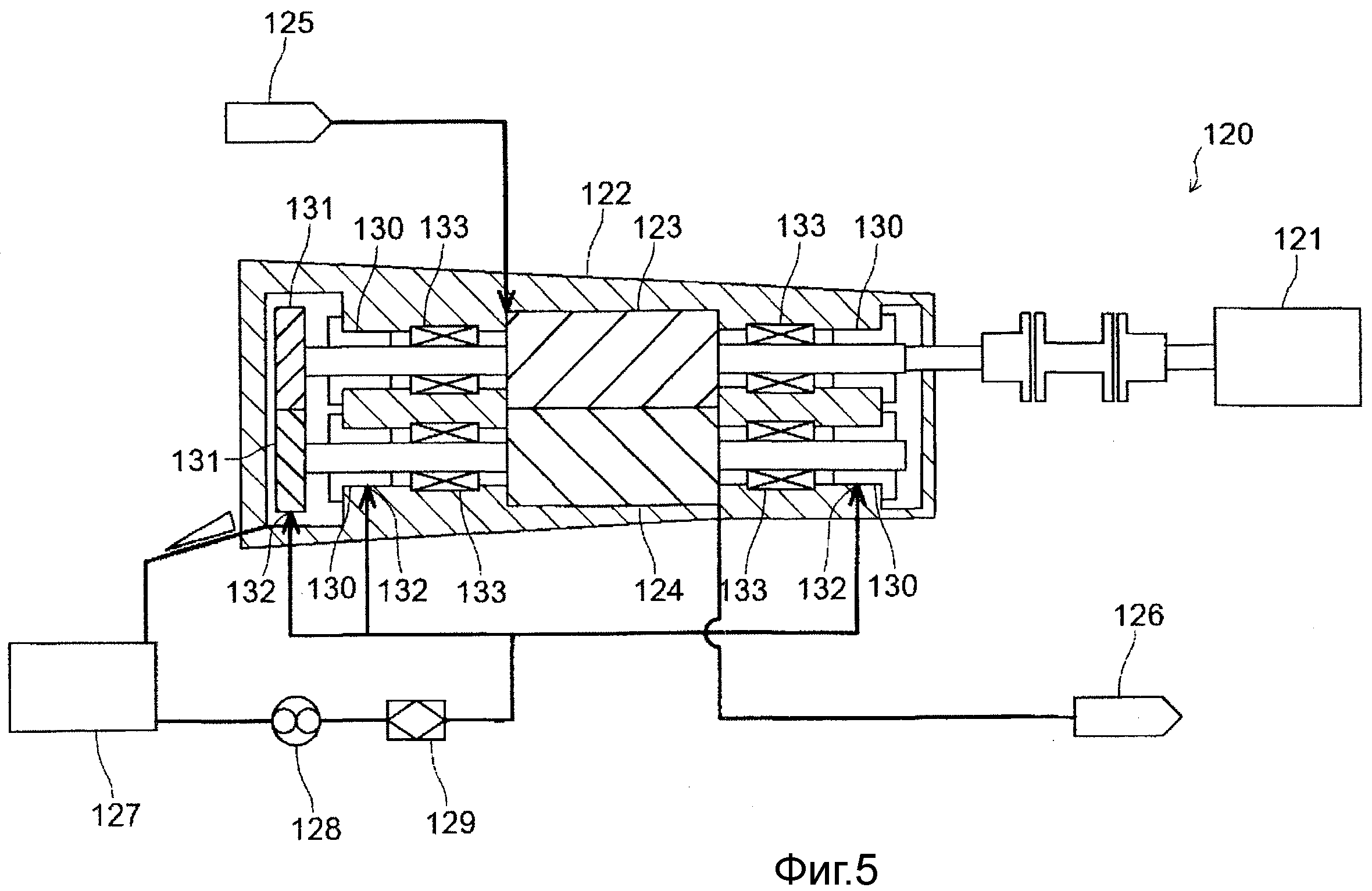

На Фиг.5 показан безмасляный винтовой компрессор 120. В данном безмасляном винтовом компрессоре 120 винтовые роторы 123 и 124 внутри основного узла 122 компрессора приводятся в действие двигателем 121 так, что технологический газ из источника 125 технологического газа сжимается и подается к стороне 126 подачи. С другой стороны, смазочное масло внутри масляного резервуара 127 подается к подшипникам 130 посредством масляного насоса 128 и фильтра 129 и затем возвращается в резервуар под действием силы тяжести. Поскольку в безмасляном винтовом компрессоре 120 масло не используется для смазки винтовых роторов 123 и 124 и поддержания воздухонепроницаемости камер сжатия (непоказанных), уплотнения 133, предназначенные для уплотнения валов в четырех местах, требуются для отделения камеры сжатия (непоказанной) от частей (участков) 132, предназначенных для нагнетания масла к подшипникам 130 и синхронизирующим шестерням 131. В качестве данных уплотнений могут быть использованы уплотнения, в которых используется графит или газонепроницаемые уплотнения. Поскольку части 133, предназначенные для уплотнения валов, требуются в четырех местах, надежность является низкой, что обусловлено возможностью утечки через уплотнения, а компрессор становится дорогим.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

ПРОБЛЕМЫ, ПОДЛЕЖАЩИЕ РЕШЕНИЮ ПОСРЕДСТВОМ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к винтовому компрессору, предназначенному для технологического газа, в котором сжимается технологический газ, содержащий присутствующий в большом количестве тяжелый углеводород, и задача настоящего изобретения состоит в разработке безмасляного винтового компрессора, который снабжен устройством для уплотнения вала, которое является недорогим и имеет высокую надежность и способно обеспечить предотвращение повреждений подшипников, вызванных уменьшением вязкости смазочного масла, которое обусловлено растворением тяжелого углеводородного газа в смазочном масле, подлежащем использованию в подшипниках винтового компрессора, а также предотвращение сжижения тяжелых углеводородов в системе нагнетания.

СРЕДСТВА ДЛЯ РЕШЕНИЯ ПРОБЛЕМ

Для решения вышеупомянутых проблем безмасляный винтовой компрессор по настоящему изобретению, который представляет собой винтовой компрессор, снабженный: основным узлом компрессора, имеющим пару из ведущего и ведомого винтовых роторов, которые расположены горизонтально, при этом валы винтовых роторов опираются на подшипники; и резервуаром для подачи масла, в котором хранится масло; и маслоподводящей магистралью, которая обеспечивает подачу масла, содержащегося в резервуаре для подачи масла, к частям, в которые должно впрыскиваться масло, таким как подшипники и тому подобные элементы основного узла компрессора; и магистралью для возврата (регенерации) масла, которая обеспечивает сбор масла, подаваемого к частям, в которые должно впрыскиваться масло, таким как подшипники и тому подобное, из основного узла компрессора, выполнен такой конструкции, что винтовой компрессор дополнительно включает в себя: части для уплотнения валов, которые расположены с двух сторон камеры сжатия винтового ротора в его аксиальном направлении и предотвращают подмешивание масла, подаваемого к частям, в которые должно впрыскиваться масло, таким как подшипники и тому подобное, в камеру сжатия винтового ротора, а также предотвращают утечку технологического газа из камеры сжатия; обратную магистраль для всасывающего отверстия, которая обеспечивает возможность сообщения части для уплотнения вала на стороне нагнетания камеры сжатия и всасывающего отверстия основного узла компрессора друг с другом; коммуникационную магистраль для подаваемого технологического газа, которая обеспечивает возможность сообщения всасывающего отверстия основного узла компрессора и верхней части резервуара для подачи масла друг с другом; и внутреннюю/наружную часть для уплотнения вала, которая отделяет внутреннюю часть основного узла компрессора от атмосферного воздуха.

В соответствии с данной конструкцией части для уплотнения валов, которые предотвращают подмешивание масла, подаваемого к частям, в которые должно впрыскиваться масло, таким как подшипники и тому подобное, в камеру сжатия винтового ротора, а также предотвращают утечку технологического газа из камеры сжатия, расположены с двух сторон камеры сжатия винтового ротора в его аксиальном направлении, при этом предусмотрена обратная магистраль для всасывающего отверстия, которая обеспечивает возможность сообщения части для уплотнения вала, расположенной на стороне нагнетания камеры сжатия, и всасывающего отверстия основного узла компрессора друг с другом. Таким образом, технологический газ на стороне нагнетания камеры сжатия проходит в обратную магистраль для всасывающего отверстия от части для уплотнения вала, не проходя через часть для уплотнения вала, в результате чего обеспечивается возможность предотвращения утечки. Кроме того, существует возможность отделения внутренней части основного узла компрессора от атмосферного воздуха посредством использования одной внутренней/наружной части для уплотнения вала, расположенной только в одном месте.

Безмасляный винтовой компрессор предпочтительно дополнительно предусмотрен с магистралью для транспортировки газа, которая обеспечивает транспортировку потока газа к частям для уплотнения вала, расположенным с двух сторон, и газ предпочтительно представляет собой газ, имеющий давление нагнетания, который сжат посредством основного узла компрессора. В соответствии с данной конструкцией путем транспортировки газа, сжатого посредством основного узла компрессора так, чтобы он имел давление нагнетания, к части для уплотнения вала, расположенной между камерой сжатия и подшипником винтового ротора, по магистрали для транспортировки газа может быть обеспечено отделение камеры сжатия и подшипника винтового ротора друг от друга.

Безмасляный винтовой компрессор предпочтительно дополнительно снабжен магистралью для транспортировки газа, которая обеспечивает транспортировку потока газа к частям для уплотнения вала, расположенным с двух сторон, и газ предпочтительно представляет собой газ, такой как газообразный азот, топливный газ или тому подобное, который не оказывает никакого воздействия на технологический газ. При данной конструкции путем транспортировки газа, такого как газообразный азот, топливный газ или тому подобное, который не оказывает никакого воздействия на технологический газ, к части для уплотнения вала, расположенной между камерой сжатия и подшипником винтового ротора, посредством использования магистрали для транспортировки газа может быть обеспечено отделение камеры сжатия и подшипника винтового ротора друг от друга.

ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

В соответствии с настоящим изобретением посредством использования частей для уплотнения вала, установленных с обеих сторон камеры сжатия ротора, можно предотвратить смешивание смазочного масла со сжатым газом. При данной конструкции компрессор по настоящему изобретению может быть использован в качестве безмасляного винтового компрессора, в котором никакое масло не смешивается со сжатым газом. Кроме того, также существует возможность предотвращения утечки газа из камеры сжатия ротора посредством использования части для уплотнения вала. За счет выполнения части для уплотнения вала в виде простого конструктивного элемента, такого как графитовое кольцевое уплотнение или тому подобное, становится возможным уменьшение затрат на уплотнение вала.

За счет уменьшения количества мест уплотнения вала, предназначенных для отделения внутренней части основного узла компрессора от атмосферного воздуха, с четырех мест до одного места становится возможным уменьшение затрат на уплотнение вала и за счет уменьшения количества мест уплотнения вала можно повысить надежность в отношении предотвращения утечки.

Кроме того, за счет усреднения давления в масляном резервуаре посредством подачи давления, более низкого по сравнению с давлением нагнетания, создаваемым основным узлом компрессора, растворение тяжелого углеводородного газа в смазочном масле уменьшается до такой степени, что существует возможность предотвращения ухудшения вязкости. В результате может быть обеспечено предотвращение повреждения подшипника основного узла компрессора.

Поскольку при использовании винтового компрессора в качестве безмасляного винтового компрессора отсутствует необходимость в уменьшении температуры внутри камеры сжатия до низкого уровня, существует возможность предотвращения сжижения сжатого газа в системе нагнетания.

За счет использования газа, который сжат посредством основного узла компрессора так, что он будет иметь давление, повышенное до давления нагнетания, в качестве уплотняющего газа, используемого для уплотнения внутренней части основного узла компрессора, становится возможным надежно предотвратить подмешивание смазочного масла в камеру сжатия, а также предотвратить утечку технологического газа по направлению к стороне подшипника.

За счет использования газа, такого как газообразный азот, топливный газ или тому подобное, который не оказывает никакого воздействия на технологический газ, в качестве уплотняющего газа, используемого для уплотнения внутренней части основного узла компрессора, даже в случае использования технологического газа, содержащего вызывающий коррозию компонент, предотвращается введение технологического газа в контакт с подшипниками, синхронизирующими шестернями и тому подобным, так что обеспечивается возможность предотвращения их коррозии.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1 представляет собой схему, показывающую безмасляный винтовой компрессор в соответствии с первым вариантом осуществления настоящего изобретения.

Фиг.2 представляет собой схему, показывающую безмасляный винтовой компрессор в соответствии со вторым вариантом осуществления настоящего изобретения.

Фиг.3 представляет собой схему, показывающую безмасляный винтовой компрессор в соответствии с третьим вариантом осуществления настоящего изобретения.

Фиг.4 представляет собой схему, показывающую обычный маслонаполненный винтовой компрессор.

Фиг.5 представляет собой схему, показывающую обычный безмасляный винтовой компрессор.

Разъяснение ссылочных позиций

10, 70, 80 Безмасляный винтовой компрессор

11 Основной узел компрессора

13 Резервуар для подачи масла

17 Всасывающее отверстие

18 Нагнетательное отверстие

24 Камера ротора (камера сжатия)

25 Ведущий винтовой ротор

26, 38 Вал

27, 39 Подшипник (цилиндрический роликовый подшипник качения)

28, 41 Часть для уплотнения вала

29, 30, 31, 32 Графитовое кольцевое уплотнение

33, 46 Лабиринтное уплотнение

34, 47 Камера для перемещения газа

35 Пространственный участок

36, 49 Спускное отверстие

40 Подшипник (радиально-упорный шарикоподшипник)

42, 43, 44, 45 Графитовое кольцевое уплотнение

48 Пространственный участок

50, 51 Магистраль для транспортировки газа

52 Обратная магистраль для всасывающего отверстия

53 Механическое уплотнение (внутренняя/наружная часть для уплотнения вала)

58 Магистраль для смазочного материала

59 Магистраль для возврата (регенерации) масла

60 Магистраль для подачи масла

61 Коммуникационная магистраль для подаваемого технологического газа

62, 63 Камера для накопления масла

71 Магистраль для возврата сжатого технологического газа

81 Источник инертного газа

82 Магистраль для подачи инертного газа

ПРЕДПОЧТИТЕЛЬНЫЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Варианты осуществления настоящего изобретения будут разъяснены со ссылкой на фигуры.

На Фиг.1 показан безмасляный винтовой компрессор 10 в соответствии с первым вариантом осуществления настоящего изобретения. Данный безмасляный винтовой компрессор 10 состоит из основного узла 11 компрессора, двигателя 12, предусмотренного в качестве отдельного приводного узла, соединенного с основным узлом 11 компрессора, резервуара 13 для подачи масла, конденсатора 14 для охлаждения масла, насоса 15 и фильтра 16. Основной узел 11 компрессора выполнен с всасывающим отверстием 17, которое обеспечивает всасывание технологического газа, и с нагнетательным отверстием 18, которое обеспечивает выпуск технологического газа. Источник 19 технологического газа соединен с всасывающим отверстием 17 основного узла 11 компрессора посредством магистрали 20 для подачи технологического газа. Нагнетательное отверстие 18 основного узла 11 компрессора направлено к стороне 22 подачи технологического газа посредством магистрали 21 для подачи сжатого технологического газа.

Основной узел 11 компрессора выполнен с парой из ведущего и ведомого винтовых роторов, взаимодействующих друг с другом, которые размещены в камере 24 ротора внутри корпуса 23 компрессора с возможностью вращения в ней, и на фиг.1 проиллюстрирован только винтовой ротор 25 с приводной стороны. Спаренные ведущий и ведомый винтовые роторы расположены горизонтально. На фиг.1 левая сторона названа стороной всасывания, и правая сторона названа стороной нагнетания.

Вал 26, проходящий по направлению к стороне винтового ротора 25, с которой расположено всасывающее отверстие 17, опирается на корпус 23 компрессора посредством подшипника 27 (например, цилиндрического роликового подшипника качения). Между винтовым ротором 25 и подшипником 27 установлена часть 28 для уплотнения вала. Часть 28 для уплотнения вала выполнена с графитовыми кольцевыми уплотнениями 29, 30, 31 и 32, которые в максимально возможной степени уменьшают утечку технологического газа из камеры сжатия, образованной состоящей из зубьев и канавок частью (непоказанной) ведущего ротора 25 и ведомого ротора (непоказанного) и корпусом 23 компрессора, с лабиринтными уплотнением 33, которое в максимально возможной степени уменьшает подмешивание смазочного масла, подаваемого к подшипнику 27, в камеру 24 сжатия, и с камерой 34 для перемещения газа, в которой газ проходит так, чтобы обеспечить уплотнение по валу части 28 для уплотнения вала. То есть часть 28 для уплотнения вала выполнена с возможностью предотвращения подмешивания масла, подаваемого к смазываемым частям, таким как подшипник 27, в камеру 24 сжатия винтового ротора 25, а также предотвращения утечки технологического газа из камеры 24 сжатия по направлению к стороне подшипника 27. В части 28 для уплотнения вала два графитовых кольцевых уплотнения 29 и 30 расположены последовательно от винтового ротора 25 по направлению к стороне всасывания. Пространственный участок (зазор) 35 предусмотрен рядом с графитовым кольцевым уплотнением 30. Графитовое кольцевое уплотнение 31 расположено рядом с пространственным участком 35. Рядом с графитовым кольцевым уплотнением 31 расположена камера 34 для перемещения газа. Рядом с камерой 34 для перемещения газа установлено графитовое кольцевое уплотнение 32, а рядом с графитовым кольцевым уплотнением 32 дополнительно размещено лабиринтное уплотнение 33. Спускное отверстие 36 для выпуска масла образовано внизу пространственного участка 35. Кроме того, синхронизирующая шестерня 37 прикреплена к концевой части вала 26.

Вал 38, проходящий на стороне винтового ротора 25, с которой расположено нагнетательное отверстие 18, опирается на корпус 23 компрессора посредством подшипника 39 (например, цилиндрического роликового подшипника качения) и подшипника 40 (упорного подшипника, например, радиально-упорного шарикоподшипника). Между винтовым ротором 25 и подшипником 39 установлена часть 41 для уплотнения вала. То есть части 28 и 41 для уплотнения вала расположены с обеих сторон в аксиальном направлении камеры 24 сжатия винтового ротора 25. Часть 41 для уплотнения вала выполнена с графитовыми кольцевыми уплотнениями 42, 43, 44 и 45, с лабиринтным уплотнением 46, которое в максимально возможной степени уменьшает подмешивание смазочного масла, подаваемого к подшипникам 39 и 40, в камеру 24 сжатия, и с камерой 47 для перемещения газа, в которой газ проходит так, чтобы обеспечить уплотнение по валу части 41 для уплотнения вала. Другими словами, часть 41 для уплотнения вала выполнена с возможностью предотвращения подмешивания масла, подаваемого к смазываемым маслом частям, таким как подшипники 39, 40, 53 и тому подобное, в камеру 24 сжатия винтового ротора 25, а также предотвращения утечки технологического газа, подаваемого из камеры 24 сжатия, по направлению к сторонам подшипников 39 и 40. В части 41 для уплотнения вала два графитовых кольцевых уплотнения 42 и 43 расположены последовательно от стороны винтового ротора 25. Пространственный участок 48 предусмотрен рядом с графитовым кольцевым уплотнением 43. Обратная магистраль 52 для всасывающего отверстия соединена с пространственным участком 48. Обратная магистраль 52 для всасывающего отверстия предназначена для обеспечения возможности сообщения части 41 для уплотнения вала, расположенной на стороне нагнетания камеры 24 сжатия, и всасывающего отверстия 17 основного узла 11 компрессора друг с другом. Графитовое кольцевое уплотнение 44 расположено рядом с пространственным участком 48. Рядом с графитовым кольцевым уплотнением 44 расположена камера 47 для перемещения газа. Рядом с камерой 47 для перемещения газа расположено графитовое кольцевое уплотнение 45, и рядом с графитовым кольцевым уплотнением 45 дополнительно размещено лабиринтное уплотнение 46. Внизу пространственного участка 48 образовано спускное отверстие 4 9, используемое для выпуска масла. В том месте корпуса 23 компрессора, в котором проходит вал 38 ротора, установлено механическое уплотнение 53 (внутренняя/наружная часть для уплотнения вала). Механическое уплотнение 53 предназначено для отделения внутренней части основного узла 11 компрессора и наружного атмосферного воздуха друг от друга. Магистраль 58 для впрыскивания масла соединена с механическим уплотнением 53.

Синхронизирующая шестерня 37 вала 26 ведущего винтового ротора 25 введена в зацепление с синхронизирующей шестерней (непоказанной), прикрепленной к концевой части вала другого винтового ротора (с ведомой стороны), который не показан, при этом функциональное назначение шестерни 37 заключается в передаче ее вращающей силы другому винтовому ротору. Винтовой ротор с ведомой стороны (непоказанный) полностью такой же, как винтовой ротор 25 с приводной стороны, в том, что касается его конструктивных элементов от синхронизирующей шестерни 37 до подшипника 40. Вал (непоказанный) винтового ротора с ведомой стороны (непоказанного), который проходит по направлению к стороне нагнетания, обрезан в месте между подшипником 40 и механическим уплотнением 53.

Двигатель 12 расположен на стороне нагнетания основного узла 11 компрессора. Центр выходного вала 54 (вала двигателя), проходящего так, что он проходит через центральную часть его ротора (непоказанного), расположен соосно с центром вала 38, проходящего по направлению к стороне нагнетания винтового ротора 25. Муфта 55 вала 38 ротора и муфта 56 вала 54 двигателя, которые представляют собой элементы, отделенные друг от друга, соединены друг с другом посредством соединительного вала 57. В этом случае выходной вал 54 (вал двигателя) и вал 38 могут быть соединены друг с другом посредством повышающей передачи или тому подобного. Кроме того, вместо двигателя 12 в качестве приводного устройства может быть использован детандер (расширительная машина).

Резервуар 13 для подачи масла соединен с подшипниками 27, 39, 40 и с механическим уплотнением 53 основного узла 11 компрессора посредством магистрали 60 для подачи масла, включающей в себя устройство 14 охлаждения масла, насос 15 и фильтр 16, расположенные последовательно от выпускного отверстия. В резервуаре 13 для подачи масла хранится масло. Магистраль 60 для подачи масла соединена с проточным каналом для прохода масла, образованным внутри корпуса 23 основного узла 11 компрессора. Проточный канал для прохода масла, образованный внутри корпуса 23 основного узла 11 компрессора, разветвлен и выполнен таким образом, что одно из ответвлений проточного канала соединено с подшипниками 39, 40, а другое ответвление проточного канала соединено с подшипником 27. То есть масло из резервуара 13 для подачи масла подается к частям основного узла 11 компрессора, в которые должно впрыскиваться масло, таким как подшипники 27, 39 и 40, посредством магистрали 60 для подачи масла. Резервуар 13 для подачи масла сообщается с камерами 62 и 63 основного узла 11 компрессора, предназначенными для накопления масла, посредством магистрали 59 для возврата (регенерации) масла. Масло, подаваемое к частям, в которые должно впрыскиваться масло, таким как подшипники 27, 39 и 40, возвращается из основного узла 11 компрессора в резервуар 13 для подачи масла. Верхняя сторона резервуара 13 для подачи масла и магистраль 20 для подачи технологического газа сообщаются друг с другом посредством коммуникационной магистрали 61 для подаваемого технологического газа. Следовательно, всасывающее отверстие 17 основного узла 11 компрессора и верхняя часть резервуара 13 для подачи масла сообщаются друг с другом посредством магистрали 20 для подачи технологического газа и коммуникационной магистрали 61 для подаваемого технологического газа.

В безмасляном винтовом компрессоре 10, имеющем вышеуказанную конструкцию, технологический газ, подаваемый из источника 19 технологического газа, всасывается во всасывающее отверстие 17 основного узла 11 компрессора посредством магистрали 20 для подачи технологического газа. Технологический газ подвергается сжатию посредством основного узла 11 компрессора и выпускается из нагнетательного отверстия 18. Сжатый технологический газ, выпускаемый таким образом, подается к стороне 22 подачи технологического газа посредством магистрали 21 для подачи сжатого технологического газа.

Масло, хранящееся в резервуаре 13 для подачи масла, направляется в устройство 14 охлаждения масла посредством магистрали 60 для подачи масла и охлаждается. После этого охлажденное масло подается насосом 15 в фильтр 16, так что пыль или тому подобное удаляются, и затем подается к подшипникам 27, 39, 40 и механическому уплотнению 53. После использования масла в качестве смазочного масла в подшипниках 27, 39, 40 и в механическом уплотнении 53 «результирующее» масло выпускается из камер 62 и 63 для накопления масла и проходит в резервуар 13 для подачи масла по магистрали 59 для возврата масла.

В верхней части внутреннего пространства резервуара 13 для подачи масла, которая сообщается с магистралью 20 для подачи технологического газа посредством коммуникационной магистрали 61 для подаваемого технологического газа, равномерно создается давление, такое же, как давление в магистрали 20 для подачи технологического газа, то есть давление всасывания в основной узел 11 компрессора. По этой причине давление также действует на масло, хранящееся в нижней части внутреннего пространства резервуара 13 для подачи масла.

Для предотвращения утечки технологического газа из той стороны камеры 24 сжатия винтового ротора 25, с которой находится всасывающее отверстие 17, по направлению к валу 26 и для предотвращения попадания масла в камеру 24 сжатия из подшипника 27, на стороне части 28 для уплотнения вала, противоположной по отношению к камере 24 сжатия винтового ротора 25, создается давление, такое же как давление всасывания в камеру 24 сжатия винтового ротора 25. При данной конструкции не возникает никакого перепада давлений и не происходит никаких перемещений технологического газа и масла. По этой причине камеру 62 для накопления масла, окружающую подшипник 27, предварительно заполняют технологическим газом, имеющим давление всасывания, так что масло, подлежащее подаче в подшипник 27 посредством магистрали 60 для подачи масла, сохраняется под давлением, равным давлению всасывания. Таким образом, никогда не происходит утечки смазочного масла к той стороне камеры 24 сжатия винтового ротора 25, с которой находится всасывающее отверстие 17. Следовательно, может быть обеспечено уплотнение вала на стороне всасывающего отверстия 17 камеры 24 сжатия винтового ротора 25.

На той стороне камеры 24 сжатия винтового ротора 25, с которой находится нагнетательное отверстие 18, создается давление, более высокое, чем давление на стороне всасывающего отверстия 17, поскольку на стороне нагнетательного отверстия 18 осуществляется выпуск сжатого технологического газа. Таким же образом, как на стороне вала 26, на стороне части 41 для уплотнения вала, противоположной по отношению к камере 24 сжатия винтового ротора 25, создается давление, такое же как давление всасывания в камеру 24 сжатия винтового ротора 25. При данных конструктивных элементах перепад давлений создается с двух сторон части 41 для уплотнения вала в направлении вала 38. Несмотря на то что на стороне вала 38 утечка технологического газа из стороны нагнетательного отверстия 18 камеры 24 сжатия винтового ротора 25 по направлению к валу 38 и попадание масла в камеру 24 сжатия из подшипников 39 и 40 могут быть большей частью предотвращены посредством части 41 для уплотнения вала, данная функция выполняется не идеально вследствие образования перепада давлений с двух сторон части 41 для уплотнения вала. Для получения лучшего эффекта уплотнения вала обеспечивается проход технологического газа, имеющего высокое давление, в обратную магистраль 52 для всасывающего отверстия из пространственного участка 48 для уменьшения перепада давлений между двумя сторонами части 41 для уплотнения вала. Поскольку обратная магистраль 52 для всасывающего отверстия, соединенная с пространственным участком 48, сообщается со всасывающим отверстием 17 основного узла 11 компрессора, давление в ней имеет величину между давлением нагнетания и давлением всасывания в зоне винтового ротора 25. По этой причине вытекший технологический газ, имеющий давление нагнетания, проходит по направлению к стороне обратной магистрали 52 для всасывающего отверстия, имеющей сравнительно более низкое давление по сравнению с давлением с внутренней стороны части 41 для уплотнения вала, и возвращается во всасывающее отверстие 17 основного узла 11 компрессора. Давление в камере 63 для накопления масла фактически такое же, как давление всасывания, и немного меньше давления на пространственном участке 48. Тем не менее, поскольку графитовое кольцевое уплотнение 44 внутри части 41 для уплотнения вала, камера 47 для перемещения газа, графитовое кольцевое уплотнение 45 и лабиринтное уплотнение 46 расположены между камерой 63 для накопления масла и пространственным участком 48, поток, проходящий из пространственного участка 48 в камеру 63 для накопления масла, подвергается воздействию более высокого сопротивления по сравнению с потоком, проходящим из пространственного участка 48 в обратную магистраль 52 для всасывающего отверстия. По этой причине большая часть технологического газа, имеющегося на пространственном участке 48, проходит по направлению к обратной магистрали 52 для всасывающего отверстия. Следовательно, не происходит никакой утечки технологического газа по направлению к стороне подшипника 39. Кроме того, даже в том случае, когда происходит утечка масла, подаваемого в подшипники 39 и 40, по направлению к стороне камеры 24 сжатия за лабиринтным уплотнением 46, вытекшее масло не может достичь той зоны вблизи нагнетательного отверстия 18 камеры 24 сжатия, которая имеет сравнительно высокое давление, поскольку масло, подаваемое к подшипникам 39 и 40, имеет такое же давление, как давление всасывания. Существует возможность предотвращения подмешивания масла, подаваемого в подшипники 39 и 40, в камеру 23 сжатия. При данных конструктивных элементах может быть обеспечено выполнение функции изоляции вала от технологического газа и масла на стороне нагнетательного отверстия 18 камеры 24 сжатия винтового ротора 25.

Как описано выше, используются различные способы уплотнения вала в части 28 для уплотнения вала на стороне всасывающего отверстия 17 и в части 41 для уплотнения вала на стороне нагнетательного отверстия 18 камеры 24 сжатия винтового ротора 25, то есть используются способы уплотнения вала, которые отличаются тем, что часть 28 для уплотнения вала не имеет никаких магистралей/каналов, таких как обратная магистраль 52 для всасывающего отверстия и тому подобное, в то время как часть 41 для уплотнения вала имеет обратную магистраль 52 для всасывающего отверстия. Таким образом, существует возможность предотвращения прохода технологического газа, имеющегося в камере 24 сжатия винтового ротора 25, и масла, подаваемого к подшипникам 27, 39 и 40, через части 28 и 41 для уплотнения вала. Другими словами, за счет частей 28 и 41 для уплотнения вала, установленных с обеих сторон камеры 24 сжатия винтового ротора 25, становится возможным предотвращение подмешивания смазочного масла в сжатый газ. Кроме того, также может быть предотвращена утечка газа из камеры 24 сжатия. При данных конструктивных элементах компрессор 10, относящийся к настоящему изобретению, может быть использован в качестве безмасляного винтового компрессора 10, в котором никакое масло не смешивается со сжатым газом. За счет использования винтового компрессора 10 в качестве безмасляного винтового компрессора 10 можно предотвратить сжижение сжатого газа в системе нагнетания, поскольку не происходит никакого падения температуры. За счет выполнения частей 28 и 41 для уплотнения вала в виде простых конструктивных элементов, таких как графитовые кольцевые уплотнения 29, 30, 31, 32, 42, 43, 44 и 45, можно уменьшить затраты, требуемые для уплотнения вала. За счет поддержания давления смазочного масла в основном узле 11 компрессора на уровне давления всасывания части 28 и 41 для уплотнения вала могут быть упрощены, так что количество элементов для уплотнения вала, которые отделяют внутреннюю часть основного узла 11 компрессора от атмосферного воздуха, уменьшается с четырех до одного (механического уплотнения 53). При данной конструкции существует возможность дополнительного снижения затрат, требуемых для уплотнения вала, а также повышения надежности в отношении предотвращения утечки посредством уменьшения количества мест уплотнения вала.

Количество тяжелого углеводородного газа, растворяющегося в смазочном масле, приблизительно пропорционально давлению. Поскольку обеспечивается возможность сообщения верхней стороны резервуара 13 для подачи масла и магистрали 20 для подачи технологического газа друг с другом посредством коммуникационной магистрали 61 для подаваемого технологического газа, давление масла, подлежащего подаче к подшипникам 27, 39, 40 и механическому уплотнению 53, поддерживается на уровне давления всасывания в основной узел 11 компрессора. При данной конструкции количество тяжелого углеводорода, растворяющегося в смазочном масле, может быть снижено до низкого уровня по сравнению с состоянием, в котором одновременно и в одном и том же месте имеются тяжелый углеводородный газ, имеющий давление нагнетания, и смазочное масло, в результате чего обеспечивается возможность предотвращения снижения вязкости. В результате могут быть предотвращены повреждения подшипников в основном узле компрессора.

На Фиг.2 показан безмасляный винтовой компрессор 70 в соответствии со вторым вариантом осуществления настоящего изобретения. В данном варианте осуществления те компоненты, которые являются такими же, как компоненты варианта 1 осуществления, обозначены такими же ссылочными позициям, и их описание будет опущено. Данный вариант осуществления дополнительно предусмотрен с магистралями 50 и 51 для транспортировки газа, которые обеспечивают транспортировку газа к частям 28 и 41 для уплотнения вала с двух сторон камеры 24 сжатия. Магистраль 50 для транспортировки газа соединена с камерой 34 для перемещения газа в части 28 для уплотнения вала. Магистраль 51 для транспортировки газа соединена с камерой 47 для перемещения газа в части 41 для уплотнения вала. Магистраль 50 для транспортировки газа и магистраль 51 для транспортировки газа сообщаются с магистралью 21 для подачи сжатого технологического газа посредством магистрали 71 для возврата сжатого технологического газа.

Во втором варианте осуществления технологический газ, имеющий давление, повышенное до давления нагнетания в основном узле 11 компрессора, перемещается в магистраль 50 для транспортировки газа и магистраль 51 для транспортировки газа. Таким образом, камера 34 для перемещения газа и камера 47 для перемещения газа заполняются технологическим газом под давлением нагнетания (по меньшей мере более высоким, чем давление всасывания).

Поскольку на стороне вала 26 та сторона камеры 34 для перемещения газа, с которой находится подшипник 27, находится под давлением, таким же как давление всасывания, вследствие подачи масла, для которого было создано равномерное давление, под давлением всасывания, и та сторона камеры 34 для перемещения газа, с которой находится всасывающее отверстие 17, находится под давлением всасывания, с обеих сторон камеры 34 для перемещения газа, заполняемой технологическим газом, находящимся под давлением нагнетания, создаются сравнительно низкие давления. Следовательно, не происходит никаких перемещений технологического газа и масла из подшипника 27 (сторона низкого давления) и всасывающего отверстия 17 (сторона низкого давления) камеры 24 сжатия по направлению к камере 34 для перемещения газа (сторона высокого давления). При данных конструктивных решениях может быть обеспечено выполнение функций уплотнения вала по отношению к технологическому газу и маслу, имеющимся на стороне всасывающего отверстия 17 камеры 24 сжатия винтового ротора 25.

Поскольку давление в обратной магистрали 52 для всасывающего отверстия устанавливается на уровне сравнительно низкого давления по сравнению с давлением нагнетания, как описано ранее, на стороне вала 38 между камерой 47 для перемещения газа, заполненной технологическим газом, находящимся под давлением нагнетания, и нагнетательным отверстием 18 камеры 24 сжатия, в котором создано давление нагнетания, технологический газ проходит по направлению к обратной магистрали 52 для всасывающего отверстия. Другими словами, поскольку технологический газ, утечка которого произошла в направлении вала 38 от стороны нагнетательного отверстия 18 камеры 24 сжатия, проходит в обратную магистраль 52 для всасывающего отверстия, существует возможность предотвращения утечки по направлению к стороне подшипника 39. Поскольку между камерой 47 для перемещения газа, находящейся под давлением нагнетания, и вышеупомянутым подшипником 39, находящимся под давлением всасывания, давление в зоне от камеры 47 для перемещения газа до стороны подшипника 39 устанавливается на уровне сравнительно низкого давления, существует возможность предотвращения попадания масла, подаваемого к подшипникам 39 и 40, в камеру 24 сжатия. При данных конструктивных решениях может быть обеспечено выполнение функций уплотнения вала по отношению к технологическому газу и маслу, имеющимся на стороне нагнетательного отверстия 18 камеры сжатия 24 винтового ротора 25.

За счет использования газа, сжатого посредством основного узла 11 компрессора до давления, повышенного до давления нагнетания, в качестве уплотняющего газа для уплотнения внутренней части основного узла 11 компрессора можно дополнительно обеспечить предотвращение подмешивания смазочного масла в камеру 24 сжатия, а также предотвращение утечки технологического газа по направлению к стороне подшипника 39, и, следовательно, поддерживать камеру 24 сжатия винтового ротора 25 в безмасляном состоянии.

На Фиг.3 показан безмасляный винтовой компрессор 80 в соответствии с третьим вариантом осуществления настоящего изобретения. В данном варианте осуществления те компоненты, которые являются такими же, как компоненты варианта 1 осуществления, обозначены такими же ссылочными позициями, и их описание будет опущено. В данном варианте осуществления магистраль 50 для транспортировки газа соединена с камерой 34 для перемещения газа таким же образом, как во втором варианте осуществления. Магистраль 51 для транспортировки газа соединена с камерой 47 для перемещения газа. Магистраль 50 для транспортировки газа и магистраль 51 для транспортировки газа соединены с магистралью 82 для подачи инертного газа, в которую инертный газ подается из источника 81 инертного газа, используемого для подачи газообразного азота, топливного газа или тому подобного, который не оказывает никакого воздействия на технологический газ.

В третьем варианте осуществления вместо технологического газа, имеющего давление нагнетания, который направляется в камеры 34 и 47 для перемещения газа во втором варианте осуществления, в данные камеры направляется инертный газ. Само собой разумеется, обеспечивается выполнение такой же функции уплотнения вала, как во втором варианте осуществления, и в данном варианте осуществления даже в том случае, когда осуществляется сжатие технологического газа, содержащего вызывающий коррозию компонент, предотвращается вход технологического газа, имеющегося в камере 24 сжатия винтового ротора 25, в контакт с подшипниками 27, 39 и 40, так что может быть обеспечено меньшее подвергание смазочного масла деструкции.

Реферат

Изобретение относится к безмасляным винтовым компрессорам. Винтовой компрессор 10 выполнен с основной частью 11, резервуаром 13 для подачи масла, магистралью 60 для подачи масла и магистралью 59 для возврата масла. Компрессор также снабжен частями 28, 41 для уплотнения вала, расположенными с противоположных сторон камеры 24 сжатия винтового ротора 25 в направлении валов 26, 38 и предотвращающими как подмешивание масла, имеющегося в подшипниках 27, 39, 40, в камеру 24 сжатия, так и утечку технологического газа из камеры 24 сжатия, обратной магистралью 52 для всасывающего отверстия, предназначенной для соединения друг с другом части 41 для уплотнения вала на стороне нагнетания камеры 24 сжатия и всасывающего отверстия 17 основной части 11, коммуникационной магистралью 61 для подаваемого технологического газа, предназначенной для соединения друг с другом всасывающего отверстия 17 основной части 11 и верхней части резервуара 13, и частью 53 для уплотнения вала, предназначенной для разделения внутреннего пространства основной части 11 и атмосферной среды. Изобретение направлено на создание компрессора 10, в котором части 28, 41 для уплотнения вала являются недорогими и высоконадежными, могут предотвратить повреждение подшипников 27, 39, 40, вызываемое уменьшением вязкости смазочного масла, и обеспечить предотвращение сжижения тяжелого углеводорода в системе нагнетания. 2 з.п. ф-лы, 5 ил.

Формула

Документы, цитированные в отчёте о поиске

Компрессорная установка и способ сжатия газа в ней

Комментарии