Способ конверсии угля с получением качественного водорода для топливных смесей и диоксида углерода,готового к утилизации, и устройство для его осуществления - RU2290428C2

Код документа: RU2290428C2

Описание

Предпосылки создают изобретения

Настоящее изобретение относится к способам и аппаратам для конверсии угла, воздуха и водяного пара высокой температуры с получением трех отдельных газовых потоков, один из которых состоит из влажного, по существу, чистого водорода, второй содержит диоксид углерода, «готовый к утилизации», т.е. CO2, который является относительно чистым и находится под повышенным давлением, что делает его удаление менее трудным, а третий поток состоит из воздуха, обедненного кислородом.

Более конкретно, изобретение относится к способу, при котором осуществляют циркуляцию смесей угла, соединений кальция и железа между несколькими реакторами, загруженными либо водяным паром высокой температуры, либо сжатым воздухом и вырабатывающими, по существу, чистый водород для использования в топливных элементах как продукт управляемой реакции газификации. Способ согласно изобретению позволяет получить отработанный поток отделимого и, по существу, чистого диоксида углерода, содержащий остаточные количества диоксида серы, и поток воздуха, обедненного кислородом, обладающий теплом высокой температуры, которое можно использовать, например, в подсистемах генерирования энергии, включенных в последующую технологическую цепочку. Окислительно-восстановительные реакции согласно настоящему изобретению имеют гораздо больший термодинамический кпд, чем системы для сжигания, осуществляемого со смешиванием обычных ископаемых топлив, и позволяют получить значительные преимущества защиты окружающей среды над известными способами, при которых используется уголь или другие ископаемые топлива или топлива на основе биомассы для выработки тепла и горючих газов с целью их использования в газотурбинных двигателях.

В течение 21-го века Соединенные Штаты по-прежнему будут полагаться главным образом на ископаемые топлива, такие как природный газ, нефть и нефтяные дистилляты, в качестве основного источника топлива для газотурбинных двигателей, используемых для выработки электроэнергии. В последнее время обнаружено, что использование, по существу, чистого водорода в топливных элементах более эффективно и фактически не вызывает загрязнение по сравнению с другими обычными технологиями сжигания смесей ископаемого топлива и воздуха. Водородные топливные элементы могут стать идеальным разрешением многих потребностей государства в топливе и сыграть роль источника чисто сгорающего топлива. Вместе с тем существует потребность в обеспечивающем достаточный термодинамический кпд и экономичном способе, дающем возможность получения больших количеств чистого водорода из легкодоступных и недорогих энергетических ресурсов, таких как уголь.

Существуют различные обычные системы для окисления (сжигания) угля с целью образования свободного водорода помимо выработки тепла для образования водяного пара. В любом случае такие системы создают значительные проблемы защиты окружающей среды, потому что велика вероятность выброса оксидных соединений углерода и серы в атмосферу из горящего угля. Обычные способы получения водорода также обуславливают большие затраты на оборудование, поскольку попыткам восстановления и выделения водорода из других продуктов сгорания ископаемого топлива и воздуха присуща неэффективность реализации.

Кроме того, хорошо известно, что диоксид углерода, получаемый из систем для сжигания угля, вносит вклад в парниковый эффект в атмосфере, а также в потенциальное глобальное потепление. Другие типы загрязнений воздуха, обуславливаемых сжиганием угля, включают в себя выбросы частиц, таких как мелкие частицы золы, в результате сгорания угольной пыли, а также выброс нежелательных оксидов азота, главным образом NO и NO2.

Таким образом, существует настоятельная потребность в получении относительно чистого водорода для использования при выработке электроэнергии экономичным и обеспечивающим достаточный термодинамический кпд способом, но без загрязнения атмосферы. Также существует потребность в борьбе с выбросами любого характера и степени диоксида углерода и диоксида серы, происходящими во время сжигания угля, путем изоляции и удаления оксидных загрязняющих веществ без выброса их в атмосферу. В идеальном случае уголь и другие ископаемые топлива можно было бы использовать для выработки тепла таким образом, который обеспечивает простое и экономичное восстановление побочных продуктов сгорания, в частности CO2, при повышенном давлении и в относительно чистом состоянии, т.е. обеспечивает получение CO2, «готового к утилизации».

В прошлом предложен ряд разных способов удаления СО2 , например перекачивание сжиженного СО2 в глубинные части океана. Однако при удалении СО2 возникает сопутствующая проблема, касающаяся чистоты самого сточного потока. Поскольку большинство вариантов удаления обуславливает наличие сжиженного СО2, то обычно допустимо, чтобы CO2 был «готовым к утилизации» и не мог бы содержать более чем малые количества загрязняющих примесей или других газов, которые не сжижаются под давлением.

Помимо проблем загрязнения воздуха сжигание угля для запуска газотурбинных двигателей имеет те же ограничения термодинамического кпд, которые присущи всем системам, основанным на сжигании, осуществляемом со смешиванием (с использованием воздуха) угля в качестве основного источника тепла. Газовые турбины относят к числу существующих систем выработки электроэнергии, для которых нужны наименьшие капитальные вложения. Однако их термодинамический кпд заметно ниже, чем у других систем. Хотя этот кпд растет с увеличением температуры воздухозаборника турбины, горячие газы, получаемые за счет сгорания угля, содержат летучую золу, которая может вызывать эрозию лопаток турбины. Отходящие пары повышенной температуры могут также вызывать коррозию ввиду наличия кислотных побочных продуктов сгорания угля, таких как диоксид серы и HCl. Следовательно, максимальная температура воздухозаборника турбины, которую можно допустить для сгорания угля, значительно ниже, чем температура, связанная с «чистым» топливом, таким как нефть или природный газ.

Нововведения последних лет в области газотурбинной металлургии позволили увеличить температуры воздухозаборников, которые можно было бы допустить в связи с системами для сжигания угля. По определению некоторые технологические достижения служат цели увеличения температур воздухозаборников для более чистых топлив, таких как природный газ. Таким образом, недостатки угля по сравнению с более чистыми топливами все же остаются независимо от достижений газотурбинной металлургии и препятствуют тому, чтобы рассматривать уголь, несмотря на его меньшую стоимость, как привлекательное топливо для газовых турбин. В газотурбинной промышленности уже давно признали, что если бы удалось разработать способ сжигания угля таким образом, который позволил бы получать большие количества относительно «чистых» горячих газов, которые не вызывали бы эрозию или коррозию, то уголь мог бы стать гораздо более экономически жизнеспособным источником топлива для использования при выработке электроэнергии.

Одним предложенным решением проблемы использования угля для мощных газовых турбин является способ, который известен под названием «газификация» и при котором уголь и водяной пар подают в высокотемпературный реакционный сосуд и обеспечивают их реакцию с образованием смеси Н2, СО и CO2. Поскольку реакция газификации является эндотермической, нужно каким-то образом подводить тепло. Так, в большинстве установок газификации воздух смешивают с водяным паром высокой температуры таким образом, что часть угля сгорает, а его остаток реагирует с водяным паром, образуя H2, CO и CO2. В других установках часть твердых частиц топлива нагревают за счет горения, а затем смешивают с углем и водяным паром для подвода тепла, необходимого для стимулирования протекания реакции газификации.

В литературе описан способ газификации угля, при котором обеспечивают циркуляцию акцептора CO2 (либо известняка, либо доломита) между парой кипящих слоев, один из которых псевдоожижен водяным паром, а другой - воздухом. См. Г.П.Курран, К.Э.Финк и И.Горин (Глава 10 в работе «Газификация топлива», Достижения Американского химического общества, в серии «Химия», 69, 1967 г. (G.P.Curran, C.E.Fink, and E.Gorin (Chapter 10 in FUEL GASIGICATION, ACS Advances in Chemistry series 69, 1967). Температура в слое, псевдоожиженном водяным паром, остается достаточно низкой, так что реакция СаО+СО2=СаСО3 обеспечивает газификацию угля с получением практически чистого водорода. Однако лишь часть углерода в угле газифицируется в реакторе со слоем, псевдоожиженным водяным паром. Остаток перемещается в слой, псевдоожиженный воздухом, где он окисляется («сжигается»), выделяя тепло и снова разлагая СаСО3 с получением СаО. Поскольку СО находится в равновесии с СО2 за счет хорошо известной реакции конверсии водяного пара, то удаление последнего вызывает удаление первого. Базовый способ газификации обладает преимуществом получения относительно чистого водорода, но имеет тот недостаток, что происходит выброс СО2 непосредственно в атмосферу наряду с воздухом и другими окисленными побочными продуктами сгорания угля, такими как диоксид серы.

В патентах США №№5339754, 5509362 и 5827496 (упоминаемых здесь для ссылки) описан способ сжигания топлив с использованием катализатора, который можно легко восстановить, когда он находится в окисленном состоянии, а затем легко окислить, когда он находится в восстановленном состоянии. Топливо и воздух попеременно вступают в контакт с катализатором. Топливо восстанавливает катализатор и окисляется до СО2 и водяного пара. После этого воздух окисляет катализатор и обедняется кислородом. Таким образом, сжигание осуществляется без потребности в смешивании топлива и воздуха либо перед процессом сжигания, либо во время его. Если предусмотрены средства, с помощью которых СО2, водяной пар и воздух, обедненный кислородом, направляются в разных направлениях, когда они покидают процесс сжигания, то можно полностью избежать смешивания. Этот последний способ сжигания называют «сжиганием, осуществляемым без смешивания».

Суммарный объем газообразных продуктов сгорания, получаемых посредством сжигания, осуществляемого без смешивания, сравним с объемом газообразных продуктов сгорания при обычном сжигании, но с одним существенным различием. Объем совокупности CO2 и водяного пара представляет лишь малую часть суммарного объема. Специалисты в данной области техники поймут, что затраты на удаление кислых газов из отходящих газообразных продуктов сгорания посредством очистки увеличиваются с увеличением объема очищаемого газа. Таким образом, если можно провести сгорание без смешивания таким образом, что кислые газы покидают процесс сгорания в виде совокупности CO2 и водяного пара, объем газа, который нужно очищать, можно значительно снизить, из чего вытекает соответствующее снижение производственных затрат. Как подробно описано ниже, осуществление сгорания без смешивания таким образом, что эти кислые газы покидают камеру сгорания в виде совокупности СО2 и водяного пара, требует надлежащего выбора канализатора и точного управления первоначальной реакцией сгорания и последующей реакцией разложения.

Объект изобретения из патента США №5509362 подробно рассмотрен в докладе, представленном на собрании Секции западных штатов Института горения, проведенном 26-27 октября 1998 г. (доклад №98F-36). В этом докладе рассмотрен гипотетический способ использования угля для энергоснабжения газовой турбины, и в нем сообщалось о серии предварительных экспериментов с использованием псевдоожиженного слоя под атмосферным давлением, содержащего порошкообразный химически чистый оксид железа (т.е. FeO/Fe2О3). Газ, используемый для псевдоожижения слоя, можно подавать из воздуха до достижения баланса в виде 5% SO2+95% N2 и снова возвращать в воздух. Эксперименты предусматривали два основных технологических этапа. На первом этапе слой, полностью окисленный до Fe2O3, псевдоожижали смесью, содержавшей 5% SO2+95% N2, при температуре 857°С. Затем нагнетали в этот слой малое количество угля и одновременно проводили непрерывный анализ газов, выходящих из слоя. На втором этапе псевдоожижающий газ выводили в воздух, продолжая анализировать газы, выходящие из слоя.

В этом докладе Института горения также предложено концептуальное воплощение способа использования угля для энергоснабжения газовой турбины. Как показано на фиг.4 этого доклада, использовали катализатор на основе FeO/Fe2O3 в качестве псевдоожиженного порошка, циркулирующего между первым кипящим слоем, который псевдоожижен водяным паром, и вторым слоем, псевдоожиженным сжатым воздухом из компрессорной секции газовой турбины. В пределах этого слоя FeO окисляется до Fe2O3 в ходе жесткой экзотермической реакции, которая вызывает обеднение сжатого воздуха кислородом и одновременный нагрев этого воздуха. Нагретый сжатый воздух (который теперь обеднен кислородом) можно впоследствии использовать для приведения в действие секции детандера газовой турбины. В этом докладе Института горения подразумевается использование угольной пыли в качестве основного источника топлива. См. фиг.4.

Таким образом, в технической литературе можно найти отдельные сведения о средствах достижения цели окисления угля с получением СО2, готового к утилизации, и о средствах достижения цели газификации угля с получением относительно чистого водорода. Однако в технической литературе нет сведений, иллюстраций или предложений, касающихся достижения обеих этих целей в одном способе. Существует определенная потребность в усовершенствованном способе сжигания (окисления) угля с использованием сжигания, осуществляемого без предварительного смешивания, для получения CO2, готового к утилизации, и относительно чистого водорода с одновременным созданием потока горячего газа для использования при выработке электроэнергии путем расширения через газотурбинные двигатели.

Краткое изложение сущности изобретения

В настоящем изобретении предложен новый способ сжигания угля для получения водорода для топливных элементов, воздуха, обедненного кислородом, для энергоснабжения газовых турбин и CO2, готового к утилизации. Способ реализуют в таких условиях, что все сопутствующие химические реакции термодинамически эффективны и легко осуществимы, так что способ имеет тепловой баланс, совместимый с практическим промышленным применением.

В предпочтительном возможном конкретном варианте осуществления изобретения совместно используются два реактора с кипящим псевдоожиженным слоем и передаточный линейный реактор. Первый реактор с псевдоожиженным слоем (именуемый далее «реактором для газификации угля», см. табл.1) работает при 800°С, и в него подают частицы угля или «полукокс» и псевдоожижают водяным паром высокой температуры, например перегретым водяным паром при давлении около 7 атм. Второй реактор с псевдоожиженным слоем (именуемый далее «реактором для разложения СаСО3») также псевдоожижен водяным паром и работает при температуре около 1040°С и давлении около 7 атм. В третьем «реакторе для окисления FeO» используется сжатый воздух под давлением около 7 атм, и в нем достигается рабочая температура около 1525°С. Твердые частицы, циркулирующие между этими тремя реакторами, включают в себя смесь материалов, содержащих соединения кальция (присутствующие в виде СаО, СаСО3 и их смесей) и соединения железа (присутствующие в виде FeO, Fe2O3 и их смесей).

В первом реакторе с псевдоожиженным слоем уголь газифицируется водяным паром в присутствии СаО с получением СаСО3 и относительно чистого водорода (для использования, например, в топливных элементах) в течение вышеописанного процесса, при котором используется акцептор CO2. Однако только часть полукокса, подаваемого в реактор для газификации, сжигается для подвода тепловой энергии, необходимой для восстановления СаСО3 снова до СаО. Твердые частицы циркулируют между реактором для газификации и средним реактором с псевдоожиженным слоем, где они смешиваются с твердыми частицами из передаточного линейного реактора. Углерод в среднем реакторе с псевдоожиженным слоем реагирует с Fe2О3 в передаточном линейном реакторе, а температура в среднем реакторе с псевдоожиженным слоем является достаточно высокой для разложения СаСО3 снова с получением СаО.

Таким образом, твердые частицы, рециркулируемые из среднего реактора с псевдоожиженным слоем, состоят главным образом из СаО и FeO, тогда как газообразный CO2 и минимальные количества SO2 удаляются в виде отдельного потока. Некоторые из смеси твердых частиц возвращаются в первый реактор с псевдоожиженным слоем, предназначенный для газификации, а остальные проходят в передаточный линейный реактор (реактор для окисления FeO). В последнем FeO реагирует с воздухом в ходе эндотермической реакции для выделения тепла. Горячий воздух, обедненный кислородом, покидает передаточный линейный реактор и подается в газовую турбину, а горячие твердые частицы возвращаются в средний псевдоожиженный слой.

Поскольку реакция между FeO и горячим воздухом является быстрой и экзотермической (в диапазоне 292 кДж/моль) температура загрязненного воздуха увеличивается до такой величины, что горячий газ может расширяться через турбину, сообщая приводную мощность для выработки электроэнергии и/или приведения в действие воздушного компрессора. Избыточную энтальпию расширившегося загрязненного воздуха также можно восстановить с помощью котла, который выдает водяной пар высокого давления для использования при псевдоожижении.

Газовый поток, покидающий реактор для окисления FeO, обычно пропускают через циклон или другую систему очистки горячего газа для удаления золы и отмученных оксидов железа перед расширением через турбину. Горячие газы из реактора для разложения СаСО3 можно также пропускать через теплообменник, а затем - через конденсатор для удаления воды и остаточных мелких твердых частиц. Остающиеся газы состоят из CO2 и SO2 под повышенным давлением с малыми количествами других загрязняющих веществ и продуктов неполного сгорания. SO2 и другие загрязняющие вещества можно удалять посредством влажной очистки или другой обработки, оставляя, по существу, чистый поток сжатого CO2 для утилизации или выпуска.

Поэтому изобретение в его расширенных аспектах относится к способу конверсии угля с получением качественного водорода для топливных элементов и, по существу, чистого, т.е. готового к утилизации, диоксида углерода значительно более термодинамически эффективным образом с использованием смесей твердых частиц, содержащих уголь, соединения кальция и соединения железа, циркулирующих между тремя реакторами с псевдоожиженным слоем, работающими одновременно.

В другом аспекте изобретение относится к новому способу достижения сжигания, осуществляемого без смешивания, угля для получения качественного водорода для топливных элементов и стока диоксида углерода, готового к утилизации, с использованием первого, второго и третьего реакторов, при этом первый реактор принимает загрузки угля и водяного пара для получения выходного газового потока влажного газообразного водорода, второй реактор выдает выходной поток влажного диоксида углерода, а третий реактор принимает входной поток и выдает выходной поток воздуха, обедненного кислородом.

В еще одном аспекте изобретение относится к новому аппарату для проведения сжигания, осуществляемого без смешивания, угля с получением, по существу, чистого водорода, диоксида углерода и воздуха, обедненного кислородом, состоящему из первого, второго и третьего реакторов, при этом твердые частицы циркулируют между этими реакторами, поддерживающими тщательно регулируемый баланс соединений кальция и их смесей и соединений железа и их смесей.

И в еще одном аспекте изобретение относится к новому аппарату для сжигания, осуществляемого без смешивания, выполненному с возможностью получения выходного газового потока влажного качественного газообразного водорода для топливных элементов, по существу, чистого, т.е. «готового к утилизации» диоксида углерода и воздуха, обедненного кислородом, значительно более термодинамически эффективным образом, чем в обычных системах для сжигания, осуществляемого без смешивания. Краткое описание чертежей

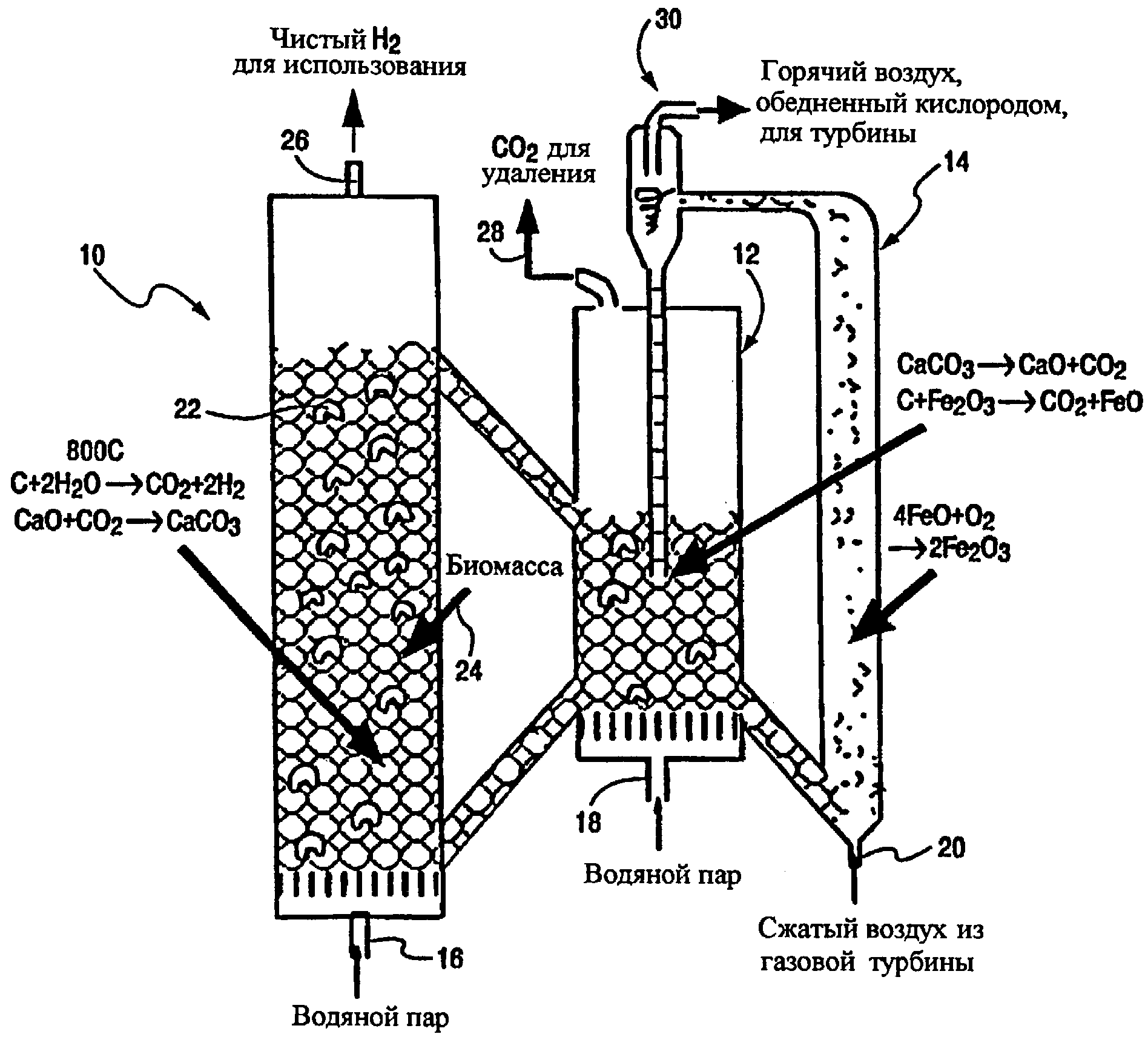

На чертеже представлена условная схема, иллюстрирующая основные элементы конструкции и способ согласно изобретению.

Подробное описание изобретения

На чертеже условно показан возможный конкретный вариант осуществления изобретения, предусматривающий конверсию входных потоков угля, водяного пара и сжатого воздуха с получением отдельных выходных потоков относительно чистого водорода для использования, например, в топливных элементах, CO2, готового к утилизации, и высокотемпературного воздуха, обедненного кислородом, для использования при энергоснабжении газовой турбины с целью выработки электроэнергии. В этом конкретном варианте осуществления два реактора 10, 12 с кипящим псевдоожиженным слоем используются вместе с передаточным линейным реактором 14. Первый реактор 10 с псевдоожиженным слоем (реактор для газификации угля), показанный слева на чертеже, псевдоожижен газом, состоящим главным образом из перегретого водяного пара высокого давления, поступающим через впускной патрубок 16, находящийся на дне реактора.

Реактор 12 с кипящим слоем (реактор для разложения СаСО3), показанный в центре на чертеже, тоже псевдоожижен газом, состоящим из перегретого водяного пара, поступающего через впускной патрубок 18, или рециркулированного CO2, или их смесей. Передаточный линейный реактор 14 (реактор для окисления FeO) псевдоожижен сжатым воздухом, поступающим через входной патрубок 20. Твердые частицы, которые циркулируют между этими тремя реакторами, включают в себя смесь твердых частиц, причем некоторые из них имеют высокое содержание СаСО3, когда находятся в необожженном состоянии, например частицы известняка и доломита, а некоторые из них имеют высокое содержание железа, например частицы железной руды, очищенного оксида железа, красного шлама и дробленого чугунного скрапа.

В крайнем левом из трех реакторов, показанных на чертеже, уголь 22 попадает в псевдоожиженный слой в месте, обозначенном позицией 24, и претерпевает газификацию водяным паром в присутствии СаО с получением СаСО3 и относительно чистого водорода во время вышеописанного процесса использования акцептора СО2. Водород покидает первый реактор с псевдоожиженным слоем в виде потока 26 для использования в водородных топливных элементах.

Важно, что в процессе использования акцептора СО2 только часть полукокса, вводимого в реактор 10 для газификации, газифицируется с получением водорода. Остальная часть сгорает с обеспечением подвода тепловой энергии, необходимой для восстановления СаСО3 снова до СаО. То есть, тепло сгорающей части угля используется для разложения СаСО3 снова до СаО, однако сжигание происходит не прямым образом. Твердые частицы циркулируют между реактором 10 для газификации и средним реактором 12 с кипящим слоем, предназначенным для разложения СаСО3, где они смешиваются с твердыми частицами из передаточного линейного реактора 14. Углерод, находящийся в первом из них, реагирует с Fe2О3, находящимся в последнем. Температура в среднем или втором реакторе 12 с псевдоожиженным слоем остается достаточно высокой, так что СаСО3 разлагается снова с получением СаО. Таким образом, твердые частицы, рециркулируемые из среднего реактора с псевдоожиженным слоем, состоят главным образом из СаО и FeO, тогда как СО2, «готовый к утилизации» (и любой присутствующий остаточный SO2), покидают средний реактор с псевдоожиженным слоем в виде потока 28.

Часть смеси твердых частиц возвращается в реактор 10 для газификации, а остальные попадают в передаточный линейный реактор 14. В передаточном линейном реакторе 14 FeO реагирует с воздухом для выделения тепла. Горячий воздух, обедненный кислородом, выходит из линейного реактора 14 в виде потока 30 и может быть подан в газовую турбину, тогда как горячие твердые частицы возвращаются в средний реактор 12 с псевдоожиженным слоем.

Пример 1

Проводили вычислительные эксперименты с использованием программы HSC. Процедура вычислений является итеративной, и для ее проведения делаются допущения относительно первоначальных температур в обоих реакторах с псевдоожиженным слоем и в передаточном линейном реакторе. Просчитываются равновесные составы продуктов при этих температурах. Затем просчитываются тепловой баланс и баланс массы для получения нового набора рабочих температур и процесс повторяется для получения результатов, взаимно соответствующих друг другу в целесообразных пределах ошибки.

Вычислительные эксперименты этого типа дают три разных типа результатов. Процедура вычислений может не сойтись, показывая, что исследуемый способ не в состоянии обеспечить адиабатическую работу. В альтернативном варианте вычисления могут сойтись, показывая, что способ в состоянии обеспечить адиабатическую работу, но в условиях, при которых химическое равновесие не приведет к практически осуществимому процессу. В-третьих, вычисления могут сойтись к результату, показывающему, что исследуемый способ в состоянии обеспечить адиабатическую работу в условиях, при которых химическое равновесие приведет к практически осуществимому процессу.

При проведении вышеописанных вычислений компьютерная программа «предполагает», что СаО/СаСО3 и FeO/Fe2О3 действуют как идеальный катализатор, т.е. что все количество присутствующих СаО/СаСО3 и FeO/Fe2O3 вступает в реакцию для достижения равновесия. Вместе с тем хорошо известно, что катализаторы в общем случае имеют конечный срок службы, т.е. они медленно становятся инертными. Обычным приемом, которым пользуются, чтобы поддержать приемлемый уровень каталитической активности, является непрерывное удаление и замена малых количеств катализатора. При каталитических процессах, обуславливающих использование угля, существует дополнительное затруднение, заключающееся в том, что уголь содержит золу. Хотя можно откорректировать условия таким образом, что большая часть этой золы будет выходить из реактора в виде летучей золы, повлиять на часть золы все же не удастся. Это делает обязательным непрерывное удаление и замену малых количеств катализатора.

Таким образом, в практической работе реакторы в соответствии с изобретением будут содержать смесь активного катализатора и инертных твердых частиц. Чтобы учесть этот фактор, было выдвинуто допущение о том, что катализатором была смесь СаО/СаСО3, FeO/Fe2O3 и Al2O3, причем последний оксид является инертным, с хорошо известными тепловыми свойствами. Малую часть СаСО3 также учитывали при вычислениях как инертное вещество.

В нижеследующих табл.1, 2, 3, 4 и 5 приведены результаты вычислительного эксперимента.

В табл.1 показан баланс масс, в табл.2 показан тепловой или энергетический баланс, а в табл.3, 4 и 5 показано равновесие, которое возникает в трех реакторах. В частности, табл.3 показывает, что реакция газификации в первом реакторе с псевдоожиженным слоем дает влажный, но, с другой стороны, почти чистый водород. Табл.4 показывает, что равновесие благоприятствует разложению СаСО3 во втором реакторе с псевдоожиженным слоем, а табл.5 показывает, что окислению FeO до Fe2O3 благоприятствует равновесие в передаточном линейном реакторе.

Тепловой или энергетический баланс, показанный в табл.2, иллюстрирует незначительную часть энергосодержания угля, покидающую процесс, в виде разности между измеряемым теплом продуктов и реагентов, т.е. лишь незначительная часть вводимой энергии становится отходящим теплом. Более половины энергосодержания угля покидает процесс в виде водорода, т.е. в виде энергии, подводимой к газовой турбине. Из оставшегося энергосодержания часть идет на подъем водяного пара (использование меньшей величины), и лишь малое количество становится отходящим теплом.

Хотя изобретение описано в связи с тем, что в настоящее время рассматривается как наиболее практичный и предпочтительный конкретный вариант осуществления, понятно, что изобретение не сводится к описанному конкретному варианту осуществления, а наоборот, должно считаться охватывающим различные модификации и эквивалентные конструкции, находящиеся в рамках объема притязаний прилагаемой формулы изобретения.

Перечень основных частей аппарата

Реактор 10 с псевдоожиженным слоем

Реактор 12 с псевдоожиженным слоем

Передаточный линейный реактор 14

Входной патрубок 16

Входной патрубок 18

Входной патрубок 20

Уголь 22, 22

Псевдоожиженный слой в месте, обозначенном позицией 24

Поток 26

Поток 28

Поток 30

Реферат

Использование: изобретение относится к способам конверсии угля в присутствии воздуха и водяного пара. Сущность изобретения: уголь подвергают конверсии путем сжигания. При этом используют совокупность двух реакторов с псевдоожиженным слоем и третьего передаточного линейного реактора. В первый реактор подают частицы угля или «полукокс» и псевдоожижают высокотемпературным водяным паром, второй реактор псевдоожижают водяным паром высокой температуры, а третий реактор псевдоожижают сжатым воздухом. Твердые частицы, циркулирующие между этими тремя реакторами, включают в себя смесь материалов, содержащую соединения кальция (присутствующие в виде СаО, СаСО3 и их смесей) и соединения железа (присутствующие в виде FeO, Fe2О3 и их смесей). Уголь газифицируют водяным паром в первом реакторе в присутствии СаО для получения СаСО3 и водорода. Во втором реакторе проводят реакцию СаСО3 для восстановления до СаО и реакцию угля и/или полукокса из угля с Fe2О3 для образования FeO и диоксида углерода. В третьем реакторе окисляют FeO до Fe2О3 и получают воздух, обедненный кислородом. Описывается аппарат для осуществления способа. Технический результат: упрощение технологии процесса. 2 н. и 8 з.п. ф-лы, 5 табл., 1 ил.

Комментарии