Способ контроля состояния длинномерного объекта и устройство для его осуществления ж/д - RU2676176C1

Код документа: RU2676176C1

Чертежи

Описание

Изобретение относится к контрольно-измерительной технике и может быть использовано для контроля состояния длинномерных объектов, а именно протяженных грузонесущих конструкций в виде рельсовой колеи железнодорожного полотна местных и магистральных железных дорог, метрополитена, горнорудного и строительного производства, а также подвижного состава, перемещающегося по этим конструкциям. Физико-механические характеристики таких длинномерных объектов, прежде всего геометрия в пространстве, распределения действующих нагрузок, полей вибраций и температуры контролируются вдоль заданной координаты, обычно продольных осей рельсовых нитей.

Согласно заявленному способу изготавливают специальный информационно-измерительный оптоволоконный кабель (ИИОК), содержащий группу взаимодействующих между собой стекловолокон, реагирующих на изменения контролируемых распределенных физико-механических параметров. Все стекловолокна помещены в общую светоотражающую оболочку, заполненную тиксотропным иммерсионным гелем. По крайней мере два таких ИИОК закрепляют на внутренней поверхности шейки обоих рельсов железнодорожной колеи, подают в каждый из них оптические импульсы от одного источника волновой энергии, после фотопреобразования и демодуляции выходных сигналов обоих ИИОК, с помощью специальных алгоритмов в вычислительном устройстве получают вышеперечисленные характеристики рельсовой колеи и поезда, на основе анализа которых, принимают решения о их состоянии. Технический результат - повышение точности и селективности контроля за счет расширения диапазона данных при контроле состояния рельсовой колеи бесстыкового железнодорожного пути.

Известно изобретение авторов Ходорковского Я.И., Анучина О.Н., Гусинского В.З., Емельянцева Г.И., описанное в патенте RU №2123445 «Способ и устройство контроля состояния рельсовой колеи», опубликованном 20 декабря 1998 года. Изобретение относится к области средств контроля состояния рельсовой колеи железнодорожного пути с помощью вагонов-путеизмерителей и заключается в следующем.

Согласно данному способу измеряют ширину рельсовой колеи и скорость движения по ней, определяют положение рельсовых нитей по уровню, просадки рельсовых нитей и направление рельсовых нитей в плане, характеризующееся стрелой изгиба рельсовой нити, отличающийся тем, что определяют угловые колебания и координаты буксы колесной пары, характеризуемые матрицей направляющих косинусов углов между системой координат, связанной с буксой колесной пары, и горизонтным координатным трехгранником, по угловым колебаниям и координатам буксы колесной пары с учетом измеренной ширины рельсовой колеи находят координаты точек касания левого и правого колес колесной пары, причем положение рельсовых нитей по уровню выражают в виде разности вертикальных координат точек касания левого и правого колес колесной пары, просадку каждой рельсовой нити выражают в виде разности вертикальных координат точки касания колеса, соответствующих двум моментам времени, отличающимся на временной интервал, определяющий с учетом скорости движения, измерительную базу для определения просадок, при этом для определения направления рельсовых нитей в плане находят составляющие SМe-SМn координат середины М хорды заданной длины и составляющие SAe и SAn координат точки пересечения перпендикуляра, восставленного к хорде в точке М, и траектории рельсового пути, а стрелу изгиба ΔА(t) определяют по соотношению ΔA(t)=(SAe-SMe)2+(SAn-SMn)2.

Устройство для контроля рельсовой колеи, реализующее вышеописанный способ, содержащее бортовой компьютер, предназначенный для вычисления положения рельсовых нитей по уровню, просадок рельсовых нитей и направления рельсовых нитей в плане, характеризующегося стрелой изгиба рельсовой нити, связанный с измерителем ширины рельсовой колеи и измерителем скорости движения, отличающееся тем, что оно снабжено установленным на буксе колесной пары инерциальным измерительным модулем, включающим в себя три ортогонально установленных линейных акселерометра и три ортогонально установленных датчика угловой скорости и связанным с бортовым компьютером, который предназначен для вычисления указанных параметров рельсовой колеи по определенным с использованием алгоритма инерциальной навигации координатам точек касания левого и правого колеса колесной пары, середины М хорды заданной длины и точки пересечения перпендикуляра, восставленного к хорде в точке М, и траектории рельсового пути.

Главным недостатком данного способа и реализующего его устройства, как и всех технических решений с использованием вагонов-путеизмерителей, является эпизодичность контроля (например, один раз в квартал), что сохраняет высокую вероятность происхождения аварий на железнодорожном транспорте из-за возникновения большого количества дефектов рельсовой колеи и подрельсового основания в периоды отсутствия их контроля.

Также известно техническое решение, описанное в патенте RU №2441788 «Система мониторинга напряжений рельсов» автора Харрисона Харолда (US), опубликованном 27 апреля 2009 года. Изобретение относится к контрольно-измерительной технике и может быть использовано для мониторинга продольных напряжений в бесстыковых железнодорожных стальных путях.

Согласно данному изобретению оно содержит систему, устройство и способ мониторинга напряжения рельса со следующей формулой изобретения:

1. Система для мониторинга напряжения рельсов, содержащая:

(a) модуль чувствительных элементов, причем модуль чувствительных элементов дополнительно содержит

(i) по меньшей мере, один датчик, причем, по меньшей мере, один датчик выполнен с возможностью установления прямо на рельсовом звене и дополнительно включает в себя, по существу, плоскую прокладку, имеющую, по меньшей мере, один чувствительный элемент, установленный на ней, и,

(ii) по меньшей мере, один модуль сбора данных, находящийся на связи, по меньшей мере, с одним датчиком, и

(b) модуль обработки данных, причем модуль обработки данных принимает и обрабатывает информацию, собираемую, по меньшей мере, одним модулем сбора данных, чтобы определять напряжение рельса.

2. Система по п. 1, дополнительно содержащая передающее средство, находящееся на связи, по меньшей мере, с одним модулем сбора данных для передачи информации в модуль обработки данных.

3. Система по п. 1, дополнительно содержащая, по меньшей мере, одно рельсовое звено, на которое может быть установлен датчик.

4. Система по п. 1, в которой модуль чувствительных элементов дополнительно содержит защитный корпус для заключения в него, по меньшей мере, одного датчика и, по меньшей мере, одного модуля сбора данных.

5. Система по п. 1, в которой модуль чувствительных элементов дополнительно содержит автономный источник электропитания.

6. Система по п. 1, в которой, по меньшей мере, один датчик дополнительно содержит защитное покрытие, и в которой защитное покрытие размещено по поверхности, которая окружает, по меньшей мере, один чувствительный элемент.

7. Система по п. 1, в которой прокладка составляет приблизительно 1 дюйм (2,54 см) в длину, приблизительно 0,5 дюйма (1,27 см) в ширину и дополнительно содержит металлическую фольгу.

8. Система по п. 1, в которой, по меньшей мере, один чувствительный элемент представляет собой, по меньшей мере, один из датчика деформаций и температурного датчика.

9. Система по п. 1, в которой модуль обработки данных дополнительно содержит портативный считыватель и портативный процессор для обработки данных.

10. Система по п. 9, в которой портативный считыватель и портативный процессор для обработки данных объединены в единый портативный модуль.

11. Устройство для мониторинга напряжения рельса, содержащее модуль чувствительных элементов, причем модуль чувствительных элементов дополнительно включает в себя, по меньшей мере, один датчик, причем, по меньшей мере, один датчик можно устанавливать прямо на рельсовом звене, и дополнительно включает в себя, по существу, плоскую прокладку и, по меньшей мере, два чувствительных элемента, установленных на одной стороне прокладки в конфигурации елочкой, и при этом, по меньшей мере, один датчик выполнен с возможностью осуществления связи, по меньшей мере, с одним модулем сбора данных, и причем, по меньшей мере, один модуль сбора данных выполнен с возможностью осуществления связи с модулем обработки данных.

12. Устройство по п. 11, дополнительно содержащее передающее средство, находящееся на связи, по меньшей мере, с одним модулем сбора данных для передачи информации в модуль обработки данных.

13. Устройство по п. 11, в котором модуль чувствительных элементов дополнительно содержит защитный корпус для заключения в него, по меньшей мере, одного датчика и, по меньшей мере, одного модуля сбора данных.

14. Устройство по п. 11, в котором модуль чувствительных элементов дополнительно содержит автономный источник электропитания.

15. Устройство по п. 11, в котором, по меньшей мере, один датчик дополнительно содержит защитное покрытие, и в котором защитное покрытие расположено по поверхности, которая окружает, по меньшей мере, один чувствительный элемент.

16. Устройство по п. 11, в котором прокладка составляет приблизительно 1 дюйм (2,54 см) в длину, приблизительно 0,5 дюйма (1,27 см) в ширину и дополнительно содержит металлическую фольгу.

17. Устройство по п. 11, в котором, по меньшей мере, два чувствительных элемента представляют собой датчики деформаций.

18. Устройство по п. 11, в котором модуль обработки данных дополнительно содержит портативный считыватель и портативный процессор для обработки данных.

19. Устройство по п. 18, в котором портативный считыватель и портативный процессор для обработки данных объединены в единый портативный модуль.

20. Способ мониторинга напряжения рельса, содержащий этапы, на которых выполняют:

(a) обеспечение модуля чувствительных элементов, причем модуль чувствительных элементов дополнительно включает в себя, по меньшей мере, один датчик, причем, по меньшей мере, один датчик можно устанавливать прямо на рельсовом звене, и дополнительно включает в себя, по существу, плоскую прокладку и, по меньшей мере, два чувствительных элемента, установленных на одной стороне прокладки в конфигурации елочкой, и, по меньшей мере, один модуль сбора данных, находящийся на связи, по меньшей мере, с одним датчиком;

(b) обеспечение модуля обработки данных, причем модуль обработки данных принимает и обрабатывает информацию, собираемую, по меньшей мере, одним модулем сбора данных, чтобы определять напряжение рельса; (с) регистрацию и рассмотрение информации, обрабатываемой модулем обработки данных.

21. Способ по п. 20, дополнительно содержащий обеспечение средства антенны, в котором средство антенны находится на связи, по меньшей мере, с одним модулем сбора данных, для передачи информации в модуль обработки данных.

22. Способ по п. 20, дополнительно содержащий обеспечение рельсового звена, на котором можно устанавливать датчик.

23. Способ по п. 20, в котором модуль чувствительных элементов дополнительно содержит защитный корпус для заключения в него защищающим образом, по меньшей мере, одного датчика и, по меньшей мере, одного модуля сбора данных.

24. Способ по п. 20, в котором модуль чувствительных элементов дополнительно содержит автономный источник электропитания.

25. Способ по п. 20, в котором, по меньшей мере, один датчик дополнительно содержит защитное покрытие, и в котором защитное покрытие расположено по периметру поверхности, которая окружает, по меньшей мере, один чувствительный элемент.

26. Способ по п. 20, в котором прокладка составляет приблизительно 1 дюйм (2,54 см) в длину, приблизительно 0,5 дюйма (1,27 см) в ширину и дополнительно содержит металлическую фольгу.

27. Способ по п. 20, в котором, по меньшей мере, два чувствительных элемента представляют собой датчики деформаций.

28. Способ по п. 20, в котором модуль обработки данных дополнительно содержит портативный считыватель и портативный процессор для обработки данных.

29. Способ по п. 28, в котором портативный считыватель и портативный процессор для обработки данных объединены в единый портативный модуль.

Главными недостатками вышеописанного способа и реализующих его системы и устройства являются:

- низкая точность контроля из-за ограниченного числа датчиков и используемого дискретного принципа измерений распределенных параметров-полей механических напряжений и температуры рельсовой нити;

- высокие энергозатраты на проведение измерений, сбор и передачу информации;

- низкая надежность контроля из-за большого количества соединений электронных и электромеханических элементов, размещенных в зоне вибраций от прохождения поездов, а также использования нестабильной воздушной среды для передачи данных;

- высокие затраты на эксплуатацию, связанные с заменой автономных источников питания и отказавших элементов системы контроля;

- узкие функциональные возможности не позволяют одновременно с полями механических напряжений и температуры контролировать распределения таких важных физико-механических параметров рельсовых нитей, как распределения кривизн и изгибных жесткостей вдоль их осей в вертикальной и горизонтальной плоскостях, определяющих их напряженно-деформированное состояние, усталостную прочность и действующие нагрузки, а также поля вибраций.

Известно техническое решение, описанное в патенте RU 2141102 «Диагностическая система с оптическими датчиками (варианты)» авторов Данфи Джеймса P. (US) и Фалковича Кеннита П. (US), опубликованном 10 ноября 1999 г. В этом изобретении система используется для детектирования механических деформаций и перепадов температур. Система включает перестраиваемый узкополосный источник светового излучения, генерирующий световое излучение с переменной длиной волны, направляя его в светопроводящее волокно. По длине волокна расположены отражательные датчики, например, типа решеток Брэгга. Датчики пропускают световое излучение с длиной волны, соответствующей пропускным минимумам этих датчиков и изменяющейся под влиянием действующего на них возмущения. Контур перестройки длины волны управляет перестраиваемым источником света, обеспечивая сканирование генерируемого светового излучения в заранее определенной области длин волн с целью индивидуального освещения каждого датчика светом с длиной волны, соответствующей его пропускному минимуму. Мощность этого пропускаемого датчиками светового излучения преобразуется детектором в электрический сигнал, который обрабатывается контуром обработки сигналов. Контур обработки сигналов выявляет провалы профиля мощности светового излучения, воспринятого детектором, вырабатывает выходные сигналы, несущие информацию о параметрах возмущения, действующего на каждый датчик. Система может быть разомкнутой без обратной связи для измерения статических деформаций или замкнутой с обратной связью для отслеживания изменения статических деформаций и измерения динамических деформаций. Система может также применяться по схеме Фабри-Перо, обеспечивая при этом очень высокую чувствительность к деформациям. Система может переключаться на работу в режиме отражения или режиме пропускания светового излучения датчиками.

Основными недостатками указанной системы являются ее сложность и как следствие - низкая надежность, а также узкие функциональные возможности из-за низкой точности и селективности контроля вследствие малого количества контролируемых параметров - только механических деформаций в одной плоскости и перепадов температур. Причем контроль этих физико-механических величин осуществляется не одновременно.

Более близким аналогом по технической сущности к заявленному здесь техническому решению является изобретение, описанное в патенте SU 1742615 «Способ контроля состояния длинномерного объекта и устройство для его осуществления» авторов Михеева С.М., Земерова В.Н. и Елшанского П.В., опубликованном 23 июня 1992 г.

В указанном патенте представлен способ контроля состояния длинномерного объекта, заключающийся в том, что в зоне контроля размещают протяженный канал передачи волновой энергии, измеряют параметры последней и по ним определяют физико-механические данные о состоянии объекта и их распределение в зоне контроля, отличающийся тем что, с целью повышения точности контроля и расширения диапазона данных, канал передачи волновой энергии выполняют в виде волновода, фиксируют моды колебаний указанной энергии, формируют по крайней мере одну из них в качестве опорно-информативной, с ее учетом выделяют из указанных мод наиболее информативные по указанным физико-механическим данным и измеряют параметры каждой из них. За параметры мод принимают амплитудно-фазочастотные характеристики их передачи по волноводу и реакцию этих характеристик на изменение формы, структуры объекта и окружающих давления и температуры.

Устройство для контроля состояния длинномерного объекта, содержащее источник модулированной волновой энергии, канал передачи волновой энергии и демодулятор, отличающееся тем, что с целью повышения точности контроля оно снабжено двумя пространственными фильтрами, один из которых включен между выходом источника модулированной волновой энергии и входом канала передачи волновой энергии, а второй пространственный фильтр - между входом демодулятора и выходом канала передачи волновой энергии, который выполнен в виде многомодового протяженного волновода прямоугольного или круглого сечения или их сочетаний, а демодулятор выполнен в виде подключенных к выходам второго пространственного фильтра двух синхронных детекторов, интегратора, подключенного к выходу одного из них, и связанного с выходами интегратора, второго синхронного детектора и операционного усилителя. Дополнительно устройство, описанное выше, снабжено гетеродинным преобразователем частот сигналов, включенным между выходами второго пространственного фильтра и входами синхронных детекторов.

Развитием вышеописанного способа и устройства в области железнодорожного транспорта является патент на дополнительное изобретение SU 1793213 А2 «Способ контроля состояния длинномерного объекта и устройство для его осуществления» авторов Михеева С.М., Земерова В.Н. и Елшанского П.В., опубликованный 7 февраля 1993 г.

Цель дополнительного изобретения - расширение функциональных возможностей контроля за счет одновременного определения состояния грузонесущей конструкции и параметров перемещающейся по ее поверхности нагрузки. Для этого в волноводе, реагирующем на изменение кривизны его оси, создают разные замедления фазовых скоростей опорных и наиболее информативных по кривизне конструкции мод, перемещения по поверхности конструкции заранее заданной нагрузки, с помощью волновода фиксируют распределение кривизны и соответственно изгибной жесткости по длине конструкции, затем в процессе эксплуатации конструкции определяют ее напряженно-деформированное состояние за счет измерения возникающих деформаций, а также одновременно по известной изгибной жесткости и деформациям конструкции получают распределение величины нагрузки, скорость и ускорение ее перемещения вдоль конструкции.

Устройство для контроля состояния длинномерного обьекта по вышеописанному способу, отличающееся тем, что, с целью расширения функциональных возможностей контроля, оно снабжено аналого-цифровым преобразователем (АЦП), микропроцессором, вход которого соединен с выходом АЦП, вход АЦП соединен с выходом демодулятора, выход микропроцессора подсоединен к входу видеотерминала, а волновод, выполненный в виде многомодового волоконного световода с изолирующей и защитной оболочками, закреплен вдоль образующей грузонесущей конструкции на ее не контактирующей с нагрузкой поверхности в плоскости деформаций, возникающих от действия перемещающейся нагрузки, синхронные детекторы выполнены в виде фотодетекторов, а источник модулированной волновой энергии выполнен в виде генератора оптического излучения. Возможно грузонесущую конструкцию использовать в качестве волновода в акустическом диапазоне волн.

Длинномерным объектом в примере реализации способа выступает грузонесущая конструкция в виде рельсов, по которым перемещается распределенная нагрузка, а именно - железнодорожный состав.

Основными недостатками вышеуказанных изобретений являются узкие функциональные возможности способа и устройства для его осуществления из-за низкой точности и селективности контроля вследствие малого количества одновременно контролируемых параметров - только распределения кривизны длинномерного объекта в одной вертикальной плоскости, а также полей давления и температуры.

Самым близким аналогом (прототипом) представленного здесь технического решения является изобретение, описанное в заявке на патент РФ с рег. №2017114899/28(025867) от 27 апреля 2017 года «Способ контроля состояния длинномерного объекта и устройство для его осуществления» автора Земерова В.Н.

Цель указанного изобретения - повышение точности и селективности контроля за счет расширения диапазона данных при контроле состояния магистрального нефтегазопровода путем одновременного измерения распределений его кривизны в вертикальной и горизонтальной плоскостях, а также полей вибраций и температуры вдоль этого длинномерного объекта.

Здесь в соответствии с предложенным способом контроля состояния нефтегазопровода и учетом патента на дополнительное изобретение SU 1793213 А2 в области железнодорожного контроля, с помощью информационно-измерительного оптоволоконного кабеля (ИИОК), размещенного в зоне контроля вдоль оси длинномерного объекта, для измерения распределений кривизны этого объекта, в вертикальной и горизонтальной плоскостях, в указанном кабеле по всей его длине L помещают по крайней мере две, ортогонально расположенные оптоволоконные пары, каждая из которых содержит два параллельно протянутых и взаимодействующих между собой цилиндрических кварцевых стекловолокна, одно из указанных волокон является опорно-информационным каналом n1, а второе - измерительным каналом n2 с разными показателями преломления n1>n2, помещенных в общую светоотражающую оболочку, при этом сам информационно-измерительный оптоволоконный кабель закрепляют на поверхности по образующей, параллельной оси длинномерного объекта, генерируют последовательность когерентных оптических импульсов длительностью Т=L/V, где V - скорость света в стекловолокне опорно-информационного канала n1 с шириной спектра порядка 1/Т и временным интервалом T1 между импульсами, подают указанные импульсы на вход каждого стекловолокна опорно-информационного канала n1 информационно-измерительного оптоволоконного кабеля длиной L, усиливают оптические сигналы во всех каналах информационно-измерительного оптоволоконного кабеля, получают оптические сигналы на выходах всех каналов указанного кабеля, осуществляют временную задержку и их фотопреобразование в электрические сигналы, затем синхронно детектируют, интегрируют, усиливают и преобразуют эти электрические сигналы в цифровую форму, далее по измеренным распределениям кривизны производят их масштабное преобразование в пространственно-временные распределения изгибающих моментов, сил и напряжений, действующих на длинномерный объект в горизонтальной и вертикальной плоскостях и, сравнивая полученные физико-механические характеристики текущего состояния длинномерного объекта с заданными физико-механическими характеристиками, принимают решение о состоянии этого объекта,

при этом светопроводящий контакт в каждой оптоволоконной паре между цилиндрическими кварцевыми стекловолокнами n1 и n2 обеспечивают созданием между ними светопрозрачной перегородки,

кроме того, осуществляют контроль распределения поля температуры поверхности длинномерного объекта за счет размещения в информационно-измерительном оптоволоконном кабеле дополнительной пары стекловолокон с одинаковыми показателями преломления n1=n2, при этом стекловолокно измерительного канала n2 выбирают с линейной зависимостью диэлектрической проницаемости стекловолокна ε от температуры,

дополнительно в информационно-измерительном оптоволоконном кабеле устанавливают вторую пару стекловолокон с разными показателями преломления n1 и n2, причем n1>n2, с помощью которой осуществляют контроль распределения поля вибраций вдоль длинномерного объекта, при этом для гармонических электрических сигналов, характеризующих распределение полей вибраций длинномерного объекта, применяют процедуру быстрого преобразования Фурье,

получают и хранят дополнительную информацию о статических и динамических характеристиках длинномерного объекта за счет фиксации измеренных распределений кривизны, полей вибраций и температуры объекта, а также скоростей изменения указанных параметров по времени в процессе эксплуатации и геодезических данных о распределении кривизны объекта, полученных при его строительстве,

для одновременного определения состояния длинномерного объекта в виде грузонесущей конструкции, например, рельсовой колеи и параметров перемещающейся по ее поверхности нагрузки, например, поезда, с помощью волновода, закрепленного на рельсе, фиксируют распределение кривизны и соответственно изгибной жесткости по длине рельсовой колеи, затем в процессе эксплуатации этой конструкции определяют ее напряженно-деформированное состояние за счет измерения возникающих деформаций, а также одновременно по известной изгибной жесткости и деформациям рельсовой колеи получают распределение веса поезда, скорость и ускорение его перемещения вдоль рельсов,

Реализующее вышеописанный способ устройство для контроля состояния длинномерного объекта, содержит источник модулированной волновой энергии, выполненный в виде импульсного когерентного лазера, подключенного через оптический усилитель и оптический разъем на вход ИИОК, содержащего один опорно-информационный канал в виде цилиндрического кварцевого стекловолокна, вход которого и является входом указанного кабеля, и четыре измерительных канала, также в виде цилиндрических кварцевых стекловолокон, изолированных между собой и взаимодействующих с опорно-информационным каналом по всей длине кабеля, при этом все пять указанных каналов помещены в одну общую светоотражающую оболочку, которая отделена твердым диэлектриком от главной защитной оболочки ИИОК с прямоугольным профилем поперечного сечения, сам кабель закреплен по образующей на поверхности длинномерного объекта, а выход кабеля, в данном случае -выходы всех пяти указанных стекловолокон, через второй оптический разъем и блок фотоприемников, подключены к входу демодулятора, выход которого соединен с входом блока АЦП, в свою очередь выход которого является входом процессора БПФ, последовательно соединенного с вычислительным устройством и видеотерминалом, причем второй выход блока АЦП непосредственно подключен к второму входу вычислительного устройства, третий вход которого в свою очередь соединен с выходом буферной памяти, кроме того в разрез кабеля через определенные расстояния установлены промежуточные оптические усилители.

Главными недостатками способа и устройства-прототипов при контроле состояния длинномерного объекта в виде рельсовой колеи бесстыкового железнодорожного пути являются:

- низкая точность и селективность контроля, поскольку эти известные технические решения имеют узкий диапазон контролируемых данных, например, распределения кривизн в вертикальной и горизонтальной плоскостях одного длинномерного объекта (одной рельсовой нити), что не позволяет получить все нормируемые в железнодорожном транспорте характеристики геометрии рельсовой колеи, а в первую очередь - распределения ширины рельсовой колеи и взаимного положения обеих рельсовых нитей по всей длине железнодорожного пути, а тем самым своевременно и точно выявить места опасных нарушений геометрии рельсовой колеи для предотвращения аварий поездов;

- низкие ударная прочность и коэффициент оптической связи стекловолокон ИИОК;

- отсутствие возможности контроля распределения растяжения-сжатия каждой рельсовой нити по всей длине железнодорожного пути.

Целью предлагаемого технического решения является устранение всех вышеперечисленных недостатков.

Технический результат в отношении объекта изобретения - способа достигается тем, что с целью повышения точности и селективности контроля за счет расширения диапазона данных при контроле состояния рельсовой колеи бесстыкового железнодорожного пути используют по крайней мере два информационно-измерительных оптоволоконных кабеля, первый из которых закрепляют на внутренней поверхности шейки рельса по линии, образованной от пересечения ее поверхностью нейтральных осей поперечных сечений рельса по всей длине левой рельсовой нити, а второй - правой рельсовой нити, например, с помощью цианакрилатного клея, при этом подачу оптических импульсов на вход каждого стекловолокна опорно-информационного канала двух информационно-измерительных оптоволоконных кабелей осуществляют от одного источника модулированной волновой энергии, а промежуточное усиление и синхронизацию оптических сигналов путем их задержки по времени в указанных кабелях производят одновременно через отрезки рельсовой колеи длиной ΔL=L/(N+1), где N - количество точек промежуточного усиления и синхронизации оптических сигналов в кабелях.

Способствует достижению технического результата то, что:

- для защиты стекловолокон всех каналов каждого информационно-измерительного оптоволоконного кабеля от ударных воздействий и одновременного повышения коэффициента оптической связи между стекловолокнами их помещают в общую светоотражающую оболочку, заполненную тиксотропным гелем с иммерсионными свойствами и показателем преломления n3 не ниже показателя преломления стекловолокна опорно-информационного канала n1, а также рабочим диапазоном температур (- 60+60)°C;

- для контроля распределения растяжения-сжатия каждой рельсовой нити в связи с изменением окружающей температуры и предотвращения разрушения информационно-измерительных оптоволоконных кабелей от этих изменений в каждом кабеле осуществляют свободную с запасом по длине укладку всех стекловолокон в светоотражающую оболочку кабеля, защитное покрытие этой оболочки выполняют из твердого диэлектрика, например, армированного стекловолокном поликарбоната или полиэстера, имеющего линейное температурное расширение равное рельсовой стали, затем оба кабеля помещают в стальные защитные кожуха с поперечным сечением прямоугольной формы, которые приваривают к внутренней поверхности шейки каждого рельса по всей его длине;

- для калибровки обоих информационно-измерительных оптоволоконных кабелей используют данные последних измерений геометрии рельсовой колеи и распределений продольной и поперечной жесткостей рельсовых нитей с учетом действия рельсового основания, полученные с помощью путеизмерительного вагона;

- для перевода измеренных двумя информационно-измерительными оптоволоконными кабелями физико-механических характеристик в виде распределений кривизны каждой рельсовой нити в вертикальной и горизонтальной плоскостях используют специальный алгоритм преобразования этих характеристик геометрии рельсовой колеи в физико-механические характеристики, установленные нормативными документами на железной дороге, затем сравнивают эти характеристики с их предельными значениями для каждого участка железнодорожного пути и принимают решение о его состоянии, а также предельно-допустимой величине скорости движения поездов на каждом участке;

- место возникновения дефекта рельсовой нити или рельсового основания определяют по изменениям распределений ее продольной или поперечной жесткостей, а также поля температуры;

- для контроля усталостной прочности рельсовой колеи фиксируют количество циклических изменений распределений ее кривизны и суммарный вес перемещенных поездами грузов;

- для контроля возникновения дефектов ходовой части, например, колесных пар, перемещающихся по железнодорожному пути поездов, на его линейных участках фиксируют распределения спектров вибраций каждой рельсовой нити в диапазоне частот (1000-30000) Гц и после применения к этим сигналам быстрого преобразования Фурье их сравнивают с эталонными спектрами типовых дефектов, а при совпадении сравниваемых спектров определяют вид и место нахождения дефекта в ходовой части поезда.

Технический результат в отношении объекта изобретения - устройства достигается тем, что с целью повышения точности и селективности контроля за счет расширения диапазона данных при контроле состояния рельсовой колеи бесстыкового железнодорожного пути используют не менее двух одинаковых информационно-измерительных оптоволоконных кабелей, закрепленных на внутренних поверхностях шейки рельса левой и правой рельсовых нитей, причем входы этих кабелей через дополнительный оптический ответвитель, установленный в первом оптическом разъеме, подключены к одному выходу источника модулированной волновой энергии, а выходы обоих кабелей через второй оптический разъем подключены через блок фотоприемников на вход демодулятора, в котором в два раза увеличено количество фотоприемников, а в демодуляторе - количество схем синхронного детектирования, в свою очередь в промежуточные оптические усилители установлены оптические линии задержки, например, реализующие принцип эшелонов Майкельсона.

В дальнейшем изобретение поясняется конкретным примером его выполнения и прилагаемыми чертежами, на которых:

- фиг. 1 изображает опертую несущую поверхность рельсовой колеи, подвергающуюся действию внешних сил;

- фиг. 2 - профиль рельсовой нити в вертикальной плоскости с учетом погрешностей его восстановления;

- фиг. 3 - недеформированную и деформированную несущую поверхность рельсовой колеи с указанием главных кривизн поверхности;

- фиг. 4 - максимальное дифференциальное укорочение элемента Δz рельсовой нити вдоль координаты z;

- фиг. 5a, b - профиль рельсовой нити в сечении xoiz и распределение кривизны Kz вдоль оси Z;

- фиг. 6 - влияние измерений пространственного импульса кривизны с конечной полосой измерительного инструмента на восстановление кривой профиля рельсовой нити;

- фиг. 7а, b, с - характеристики геометрии рельсовой колеи, нормируемые в железнодорожном транспорте;

- фиг. 8 - конструктивное выполнение ИВЛ с парой взаимодействующих между собой кварцевых стекловолокон в светоотражающей оболочке, заполненной иммерсионным гелем;

- фиг. 9 - продольный разрез ИВЛ с выделеными парами клемм входа и выхода стекловолокон;

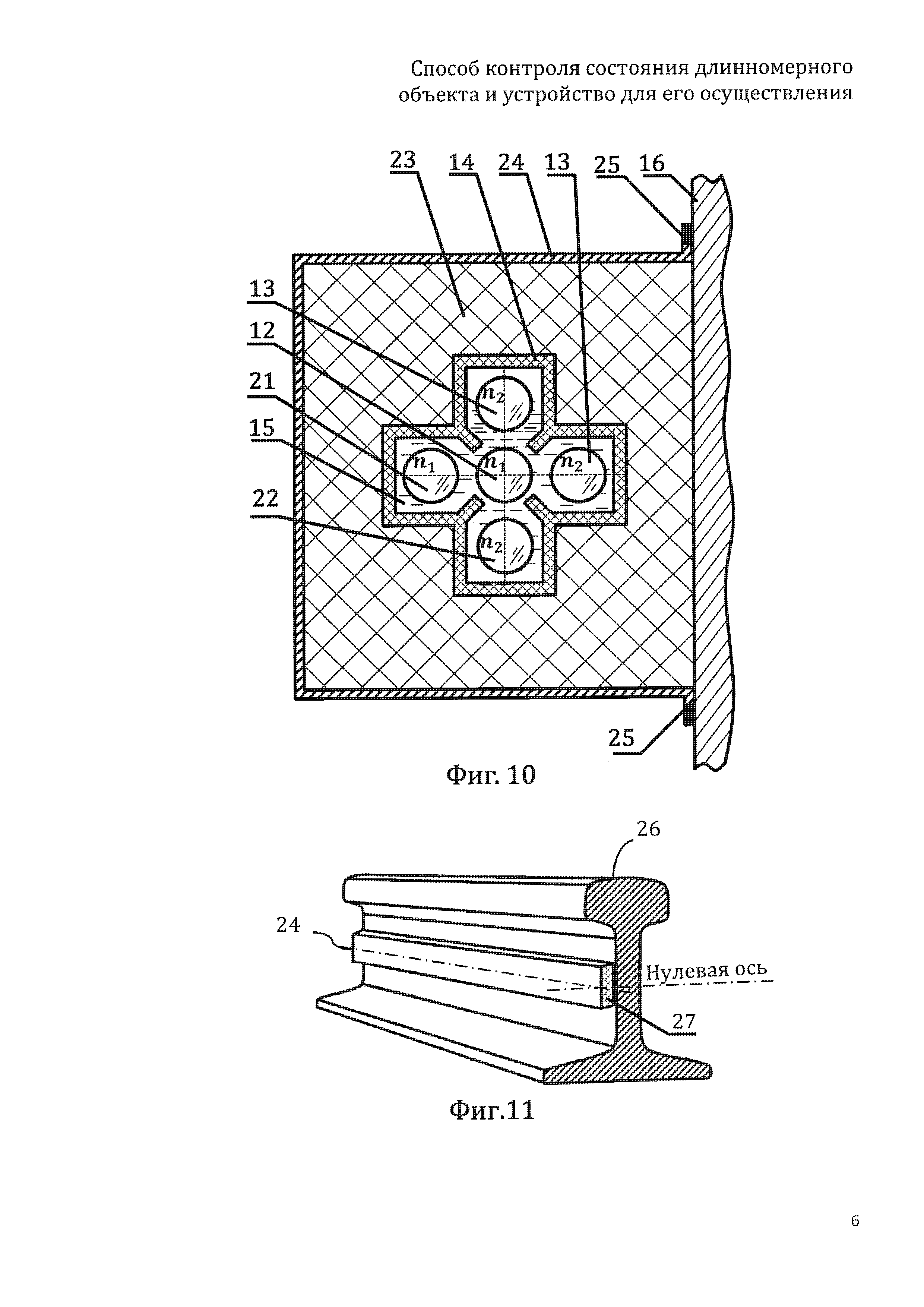

- фиг. 10 - конструктивное выполнение ИИОК с защитным кожухом в поперечном сечении, закрепленным на поверхности шейки рельса;

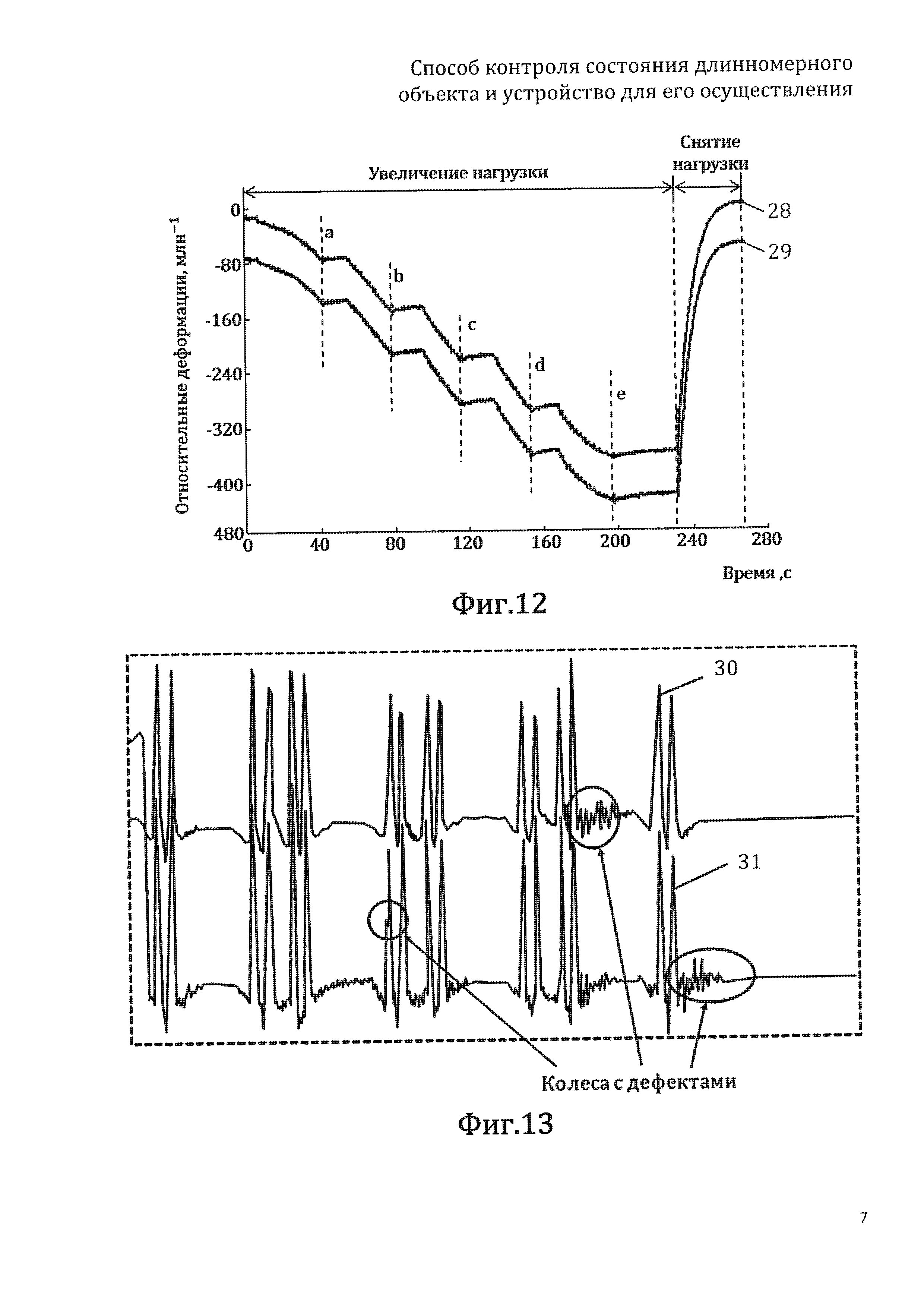

- фиг. 11 - фрагмент рельса с закрепленным на внутренней поверхности шейки рельса ИИОК;

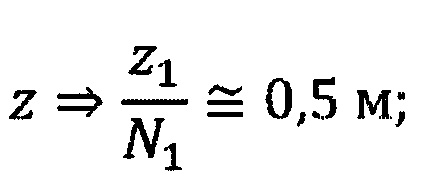

- фиг. 12 - графики зависимости симметричных деформаций шейки левого и правого рельсов от времени при статическом нагружении силой 100 кН (а), 200 кН (b), 300 кН (с), 400 кН (d) и 500 кН (е);

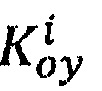

- фиг. 13 - диагностические сигналы от тензометрических датчиков на рельсах в системе контроля «Quo Vadis»;

- фиг. 14 - структурную схему устройства для контроля состояния длинномерного объекта в виде рельсовой колеи;

- фиг. 15 - зависимость напряжения на выходе демодулятора от кривизны стальной пластины в экспериментальной установке;

- фиг. 16 - кривые изгиба стальной пластины при различных нагрузках, рассчитанные в вычислительном устройстве экспериментальной установки по измеренной кривизне и предложенным алгоритмам;

- фиг. 17a, b - фотографии основных частей экспериментальной установки.

Приняты следующие сокращения в тексте описания изобретения.

Измерительная волноводная линия (ИВЛ) - по крайней мере одна пара взаимодействующих между собой по всей длине стекловолокон в зависимости от изменения контролируемого распределенного физико-механического параметра, помещенных в общую светоотражающую оболочку, заполненную иммерсионным гелем и размещенную вдоль оси длинномерного объекта.

Информационно-измерительный оптоволоконный кабель (ИИОК)-кабель, содержащий ИВЛ, помещенную в защитную оболочку из твердого диэлектрика, закрепленный на поверхности контролируемого длинномерного объекта, например, рельсовой нити железнодорожного пути, закрытый стальным кожухом, приваренным к рельсу.

Далее представлены пояснения сущности предложенного технического решения на примере контроля состояния длинномерного объекта в виде рельсовой колеи бесстыкового железнодорожного пути, позволяющие наиболее эффективно реализовать способ для достижения поставленной цели.

Для повышения точности и селективности контроля за счет расширения диапазона данных при контроле состояния рельсовой колеи бесстыкового железнодорожного пути используют по крайней мере два информационно-измерительных оптоволоконных кабеля, первый из которых закрепляют на внутренней поверхности шейки рельса по линии, образованной от пересечения ее поверхностью нейтральных осей поперечных сечений рельса по всей длине левой рельсовой нити, а второй - правой рельсовой нити, например, с помощью цианакрилатного клея, при этом подачу оптических импульсов на вход каждого стекловолокна опорно-информационного канала двух информационно-измерительных оптоволоконных кабелей осуществляют от одного источника модулированной волновой энергии, а промежуточное усиление и синхронизацию оптических сигналов путем их задержки по времени в указанных кабелях производят одновременно, через отрезки рельсовой колеи длиной ΔL=L/(N+1), где N - количество точек промежуточного усиления и синхронизации оптических сигналов в кабелях.

Как указано в новом способе контроля состояния железнодорожной колеи используют два ИИОК, каждый из которых закреплен в вышеуказанном месте соответствующей рельсовой нити, так как из предмета «Сопротивление материалов» известно, что нейтральная ось это линия в поперечном сечении изгибаемой балки, в точках которой нормальные напряжения, параллельные оси балки, равны нулю. Это позволяет исключить методическую погрешность измерений кривизны из-за несовпадения продольных осей рельса и ИИОК, а также повысить срок использования последнего за счет снижения числа перемещений ИИОК.

Использование для закрепления на поверхности рельса ИИОК цианакрилатного клея обусловлено тем, что, например клей «Циакрин ЭО) имеет рабочий диапазон температур -80°C+80°C (см. http://cestus.net/attaches/12/X60) и он хорошо себя зарекомендовал для закрепления на рельсах тензометрических датчиков, традиционно используемых для контроля состояния отрезков рельсовых нитей.

Использование в представленном способе операций подачи оптических импульсов на вход каждого стекловолокна опорно-информационного канала двух ИИОК от одного источника модулированной волновой энергии и промежуточного усиления оптических сигналов с одновременной их задержкой по времени в указанных кабелях производят для повышения селективности контроля за счет создания в обоих ИИОК временных отметок с точно известным расстоянием по длине каждой рельсовой нити и синхронизации оптических сигналов в процессе их распространения в ИИОК.

Формализуем задачу контроля геометрии рельсовой колеи с использованием общепринятых в механике и математике понятий, а также результатов экспериментальных исследований, чтобы обосновать реализуемость и необходимость вышеописанных операций способа по количеству и месту закрепления ИИОК, установлению связи измеренных распределений кривизн левой и правой рельсовых нитей вдоль дуговых координат, заданных продольными осями ИИОК с характеристиками геометрии рельсовой колеи в трехмерных декартовых координатах.

Односторонне опертая на упругое основание несущая поверхность 1, моделирующая рельсовую колею, подвергающаяся действию внешних сил, изображена на рисунке фиг. 1.

По оси z поверхность 1 жестко закреплена на прилегающем упругом основании. Силы F1, F2, …Fn действуют вдоль осей y и z. Скручивающие моменты действуют вдоль оси z. Если силы и моменты отсутствуют (в том числе и сила тяжести), поверхность 1 занимает положение ox1z1 (фиг. 1). При наличии внешнего воздействия точка поверхности

В результате измерений необходимо с требуемой точностью определить геометрию данной поверхности 1 и ее положение относительно исходного состояния. По этой геометрии на основании известных уравнений механики определяются величины и распределения действующих сил и моментов на несущую поверхность 1.

Формально, для каждого конкретного состояния необходимо измерить матрицу оператора, переводящего совокупность точек

Для организации измерений геометрии поверхности 1 необходимо иметь следующие начальные условия:

- габариты плоскости x1, z1 поверхности 1 (фиг. 1);

- максимальное значение прогиба (отклонения по оси y) hmax;

- минимальное значение прогиба, которое необходимо измерять hmin;

- ширину слоя ошибки d;

- ориентировочное (лучше максимально возможное) число N1 вариаций (изменений знака) прогиба поверхности 1 относительно линии радиус-вектора

- число вариаций прогиба N2 в поперечном сечении х, y плоскости;

- быстродействие измерений Δt;

- требования к форме представления выходной информации измерений.

Примем следующие технические характеристики для проведения обоснования созданного изобретения с использованием результатов, полученных на экспериментальной установке:

z1=2000 мм, х1=2000 мм; hmax=700 мм; hmin=10 мм;

d=10 мм; N1=4; N2=0; Δt - порядка нескольких секунд, поскольку нагрузки статические. Изображение кривизны поверхности 1 при выборе ее сечений с координатами относительно плоскости xoz должно быть представлено в графическом виде.

Из этих условий определяются основные требования к созданной измерительной системе.

По условиям предварительных экспериментов длина измерительной волноводной линии (ИВЛ) может достигать 50 км (максимальная длина контролируемого участка рельсовой колеи до промежуточного оптического усилителя). Динамический диапазон:

Разрешающая способность измерений экспериментальной установки:

по

Остальные требования уточним в процессе решения всей задачи контроля геометрии опертой пологой оболочки в виде несущей поверхности 1, краями которой являются левая и правая рельсовые нити железнодорожной колеи.

Сформулируем дифференциально-геометрические основы проводимых измерений кривизны поверхности 1.

Контролируемая несущая поверхность 1 представляет собой гладкую (без изломов) поверхность, характеризующуюся текущими главными значениями кривизны

В общем случае знание распределения Kz и Ky по поверхности 1 позволяет на основе решения интегро-дифференциальных геометрических уравнений построить саму поверхность 1. Однако на практике численные методы решений требуют определенного количества дополнительных исходных данных, которые не следуют из общей теории дифференциальной геометрии. Задачу можно существенно упростить, если ввести ряд условий, следующих из физической природы контролируемого объекта - несущей поверхности 1.

Выделим главные условия, не приводя здесь строгих обоснований, которые следуют из теории инфинитезимального и кватернионного исчислений.

Первое условие - малые деформации поверхности 1. Это условие формулируется следующим образом

Физически это означает, что максимальное дифференциальное укорочение элемента Δz вдоль координаты z имеет третий порядок малости по отношению к величине Δz. Сказанное пояснено на фиг. 4.

Условие (1) эквивалентно условию

где 0(Δz)3 - величина порядка (Δz0)3; Δz0 начальное значение Δz.

Аналогичное условие должно выполняться и по координате х для кривизны Kх.

Второе условие - конечное число вариаций кривизны. Оно формулируется следующим образом

где значения N, М - конечны и натуральны. Условие пояснено на фиг. 5, где изображен профиль поверхности 1 в сечении xoiz плоскостью xiyz и распределение кривизны Kz вдоль z. В приведенном примере N=1.

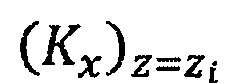

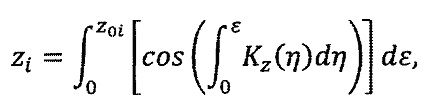

При выполнении первого условия справедливы следующие выражения для координаты произвольной точки поверхности М(xjyzi) через распределения

где ε, η - независимые переменные интегрирования; Kz(η), Kx(η) - распределения главных кривизн вдоль координаты η∈zoi при х=xoi исходной системы координат, в данном случае плоскости xoz (фиг. 1).

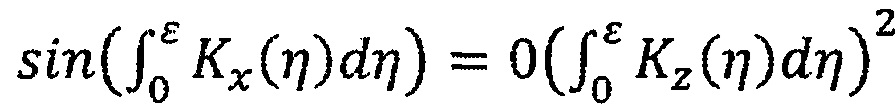

Если дифференциальные деформации в поперечном сечении z=zoi,x малы, так что

Из выражений (4) и (5) следует, что координаты точек, на которые «натягивается» деформируемая поверхность 1, определяются интегралами от главных кривизн этой поверхности 1. Отсюда следует методика измерений.

Обратимся ко второму условию (3). Это условие позволяет оценить верхнюю пространственную частотную границу измерений кривизны. Здесь существует следующая тонкость. Несмотря на то, что поверхность 1 в процессе измерений является гладкой, распределение главных кривизн принципиально включает ступенчатые функции. Это иллюстрируется простейшим примером на фиг. 5. Известно, что точное восстановление ступенчатой функции по измерениям инструментом с конечной полосой пропускания или с гладкой формой аппаратной функции является в общем случае некорректной задачей. Вопросы точности в этом случае являются проблематичными без априорных знаний поведения измеряемой величины. Поэтому существенную роль играет выбор алгоритмов организации измерений. Ниже приведем сравнение двух алгоритмов, дающих, как будет показано, наилучшие приближения в двух различных целевых решениях. А именно:

- построение поверхности 1 с минимальным отклонением от истинной формы;

- построение поверхности 1 с минимальным отклонением от истинных координат "концевых" точек относительно начальных точек опертой поверхности 1 (фиг. 1).

Сочетание этих алгоритмов позволяет оптимизировать задачу определения геометрии поверхности 1 по двум целевым решениям.

Сформулируем вышеуказанные алгоритмы восстановления контролируемой поверхности 1 и требования к точности измерений.

Примем, по крайней мере для экспериментального контролируемого образца поверхности 1, модель, описываемую выражением (5). Как показывают оценочные расчеты, эта модель работает с достаточной точностью для реализации требований принятого технического задания.

Допустим, что кривизна Kz(η) измерена с некоторой ошибкой δKz(η). После восстановления, координаты

Выражение (6) получается подстановкой в (5) Kz(η)=Kz(η)+δKz(η) и применения теоремы о среднем значении интеграла.

Из выражения (6) следует, что происходит накапливание ошибок по прогибу y пропорционально координате zi. На фиг. 6 показано влияние измерений пространственного импульса кривизны с конечной полосой измерительного инструмента на восстановление кривой 2 профиля сечения поверхности 1.

Более детальный анализ и расчеты показывают, что при непосредственном измерении кривизны и подстановке этих измерений в выражения (5) для восстановления кривой, происходит как бы растяжение масштаба вдоль кривой, приводящее к росту ошибки координаты прогиба y относительно начала отсчета zo=0. Однако форма восстановленной кривой профиля сечения 2 при этом остается подобной истинной кривой профиля 2 по характеру распределения прогибов. Такой алгоритм восстановления назовем линейным, поскольку результаты измерений линейно складываются в процессе восстановления кривизны несущей поверхности.

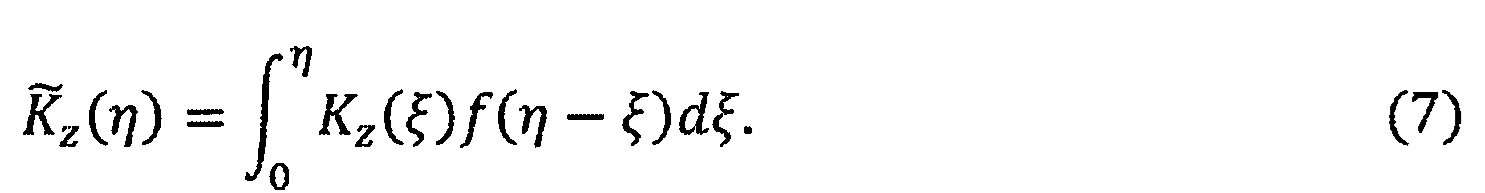

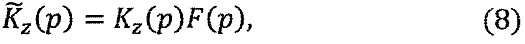

Функционально этот алгоритм реализуется следующим образом. Задается или определяется аппаратная функция измерительной системы ƒ(η). По ней определяем передаточную частотную характеристику F(p) через преобразование Лапласа. Измеренная величина

Это уравнение свертки относительно неизвестной функции Kz(η). Оно может быть решено с заданной точностью организацией ядра уравнения ƒ(η) или в операторной форме

где F(p) - имеет известную обратную функцию.

Затем определяется функция

Затем вычисляются интегралы (5):

В первом приближении при малости Kz(η) все решение можно провести в операторной форме. Пусть F-1(p) задается сходящимся рядом, например, Неймана

где ƒ(ρ)=1-F(ρ), а |ƒ(ρ)|<1 везде.

Тогда:

где

Прогибы

где

Выражение (12) алгоритмизируется в программе вычислительного устройства при обработке сигнала по стандартным подпрограммам типа свертки. Таким образом, конечная точность линейного алгоритма связана с быстротой сходимости ряда обращения аппаратной функции измерительного инструмента.

Практически в предложенном способе контроля аппаратная функция определяется огибающей волнового пакета опорного сигнала. Для огибающей прямоугольной формы разложение ядра оптимально в смысле сходимости по сфероидальным функциям (Комаров И.В., Пономарев Л.И.,, Славянов С.Ю. Сфероидальные и кулоновские сфероидальные функции. - М.: Наука, 1976, с. 131-138), для гауссовой формы по полиномам Эрмита или по функциям параболического цилиндра.

Однако даже применение современных средств обработка сигнала не избавляет линейный алгоритм от свойств накапливания ошибок прогиба по длине поверхности 1.

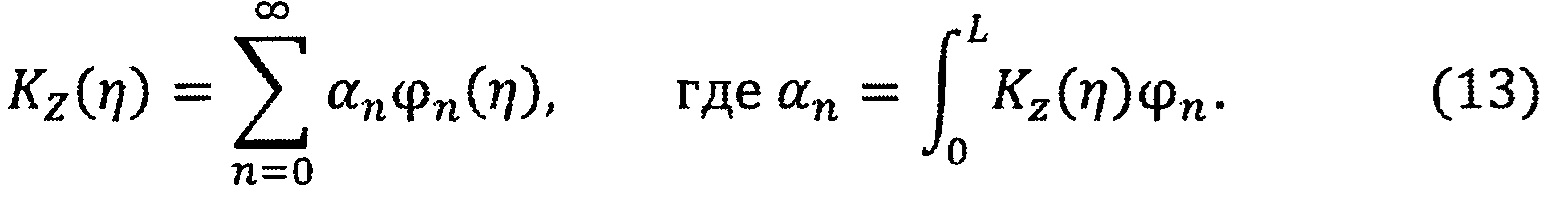

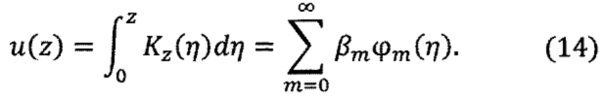

Зададимся целью получить наиболее точные значения координат y, zi на правом краю поверхности 1 относительно левого края. Для этой цели представим распределения кривизны KZ(η) на отрезке η∈zoi ∈(0÷L), где L - длина по z недеформированной поверхности 1 в виде обобщенного ряда Фурье по некоторой полной системе ортонормальных функций ϕn(η):

По этой же системе разложим и распределение u(z):

Коэффициенты βm связаны с коэффициентами αn следующим образом

где

Коэффициенты qnm не связаны с измеряемым объектом и могут быть заранее заложены в алгоритм обработки измерений кривизны в вычислительном устройстве.

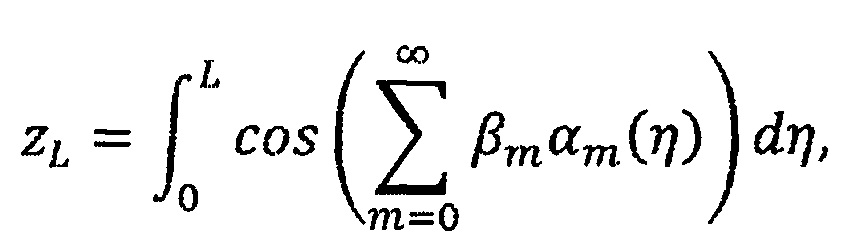

"Концевые" координаты zL и yL будут определяться выражениями:

Представленные здесь алгоритмы очевидно позволяют определить не только "концевые" координаты zL и yL, но и координаты любых промежуточных точек криволинейного профиля каждой рельсовой нити в пределах длины рельсовой колеи L. Контролируя их изменения при изменении окружающей температуры, осуществляются измерения растяжение-сжатия каждой рельсовой нити вследствие температурного влияния.

При размещении проекций кривых двух рельсовых нитей в общую систему декартовых координат в горизонтальной плоскости xoz и установлении точного расстояния между их начальными точками по оси x (см. позицию 7 на фиг. 7с) определяют ширину рельсовой колеи при задании значения координаты z.

Таким образом представленные алгоритмы позволяют восстановить в трехмерном пространстве в декартовых координатах по измеренным распределениям кривизн двух крайних образующих (левой и правой рельсовых нитей) несущей поверхности геометрию рельсовой колеи, что позволяет сравнивать ее текущие характеристики в дуговых координатах с предельными, заданными нормативными документами железнодорожного транспорта.

На фиг. 7а, b, с приведены характеристики геометрии рельсовой колеи в декартовых координатах, используемые в научно-технической литературе по железнодорожному транспорту, например, монографии В. Гарга и Р. Дуккипати «Динамика подвижного состава», - М.: Транспорт, 1988, рис. 3.11, с. 85. На фиг. 7а) изображен типичный железнодорожный путь, где позициями 4 и 5 обозначены соответственно левая и правая рельсовые нити. На фиг. 7b) показаны: возвышение 9 одного рельса 4 над другим 5 и номинальный вертикальный профиль 10 железнодорожного пути; база 11 для отметки уровня в горизонтальной плоскости 8. На фиг. 7с) показаны: номинальное горизонтальное положение оси 6 пути и ширина 7 колеи. Именно с установленными предельными значениями этих характеристик при разных скоростях поезда должны сравниваться измеренные ИИОК через распределения кривизн правой и левой рельсовых нитей в дуговых координатах и обработанные по вышеописанным алгоритмам их текущие величины.

Далее представлены дополнительные технические предложения по усовершенствованию заявленного способа контроля состояния длинномерного объекта в виде рельсовой колеи бесстыкового железнодорожного пути, позволяющие повысить эффективность предложенного способа.

Для защиты стекловолокон всех каналов каждого информационно-измерительного оптоволоконного кабеля от ударных воздействий и одновременного повышения коэффициента оптической связи между стекловолокнами их помещают в общую светоотражающую оболочку, заполненную тиксотропным гелем с иммерсионными свойствами и показателем преломления nз не ниже показателя преломления стекловолокна опорно-информационного канала n1, а также рабочим диапазоном температур (- 60+60)°C.

Обоснованием повышения коэффициента связи взаимодействующих оптических волокон с помощью иммерсионного геля являются следующие факты.

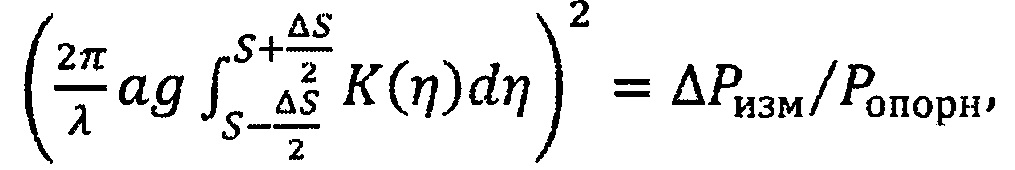

Как известно (см., Ваганов Р.Б. и др. Многомодовые волноводы со случайными нерегулярностями. - М.: Советское радио, 1972. С. 70), параметры, характеризующие взаимодействие волн в волноводах, например, коэффициент связи волн, линейно зависят от кривизны ИВЛ. Общую величину относительной мощности (см. там же), расходуемой на измерения на участке ИВЛ длиной ΔS, можно оценить как

где λ - длина волны несущего колебания; а - характерный размер волновода в плоскости изгиба; S - текущая координата; ΔS - разрешающая способность измерений вдоль S; g - безразмерный конструктивный коэффициент ≤1.

Чувствительность применяемой в экспериментальной установке аппаратуры составляет величину порядка 10-10 Вт.

Оценку реализуемости предлагаемого способа контроля приведем для λ=1,3⋅10-6 м; а=400⋅10-6 м; K=10-5 м;

Исходя из использования в эксперименте оптоволоконных линий в ИК-диапазоне (λ=1,3 μk), в качестве основы выполнения ИВЛ использовалось кварцевое цилиндрическое оптоволокно диаметром d1=400 μk. Конструктивно ИВЛ выглядит так, как показано на фиг. 8. Здесь изображен поперечный разрез ИВЛ, в которой два параллельно идущих стекловолокна 12 и 13, расположены на расстоянии а в плоскости yoz, совпадающей с вертикальной плоскостью прогиба рельсовой нити 16. Внутренняя полость между этими стекловолокнами 12 и 13 заполнена иммерсионным гелем 15, помещенными вместе в светотражающую оболочку 14. ИВЛ закреплена на внутренней поверхности шейки 16 рельсовой нити по всей ее длине.

Схематично продольный разрез ИВЛ изображен на фиг. 9, где выделены пары входов 17, 18 и выходов 19, 20 стекловолокон 12 и 13.

На фиг. 10 изображен поперечный разрез информационно-измерительного оптоволоконного кабеля (ИИОК), содержащий ИВЛ с пятью стекловолокнами 12, 13, 21 и 22. Причем два ортогонально расположенных стекловолокна 13 предназначены для измерения распределений кривизн в вертикальной и горизонтальной плоскостях, а стекловолокна 21 и 22 соответственно полей температуры и вибраций. Эти стекловолокна расположены параллельно оси стекловолокна 12 опорного канала и все пять стекловолокон 12, 13, 21, 22 помещены в общую светоотражающую, например, акриловую, оболочку 14, заполненную тиксотропным иммерсионным гелем 23. В свою очередь эта оболочка 14 защищена твердым диэлектриком 23 и стальным кожухом 24 прямоугольной формы в поперечном сечении, закрепленным на с помощью сварного соединения 25 на внутренней поверхности 16 шейки рельса.

Кроме защиты от ударов, например, щебенки из подрельсового основания, этот стальной кожух 24, имеющий коэффициент теплового расширения одинаковый или близкий с рельсом, удлиняется или укорачивается вместе с рельсом, твердым диэлектриком 23 и светоотражающей оболочкой 14, позволяя световолокнам 12, 13, 21, 22 за счет свободной укладки разворачиваться, не допуская их предельного натяжения и обрыва.

Для заполнения светоотражающей оболочки 14 выбирают иммерсионный тиксотропный гель 15 (см., например, Материал из Википедии-свободной энциклопедии https://ru.wikipedia.org/wiki/ Иммерсия-микроскопия) с показателем преломления равным или большим показателя преломления стекловолокон 12 и 13 (фиг. 8-10). Исходящие от одной точки стекловолокна 12 опорно-информационного канала лучи проходят без преломления и рассеивания через иммерсионную пленку и «принимаются» стекловолокном 13 измерительного канала. В этом случае числовая апертура увеличивается, а предел разрешения уменьшается. Возникающие на поверхностях покровного стекла оптоволокон 12 и 13 паразитные отражения существенно меньше, нежели у «сухих», а в некоторых случаях паразитные переотражения могут быть полностью устранены. Это улучшает контраст изображения и позволяет поднять освещенность стекловолокна 13 без вредного влияния на излучение. Толщина слоя геля 15 между стекловолокнами 12 и 13 может меняться, и за счет этого можно в некоторых пределах изменять компенсацию сферической аберрации и коэффициент оптической связи. С учетом того что рабочий диапазон температур железнодорожных электронных приборов обычно рассматривается в интервале -50…+50°C, в качестве геля используют, например, силиконовый гель.

В статье авторов В. Катока, А. Ковтуна и И. Руденко «Оптоволокно: неразъемные соединения» (http://www.ruscable.ru/doc/analytic/statya-129.html) указано на широкое практическое применение иммерсионного геля в механических соединителях при ремонте стекловолокон. Внутреннее пространство соединителей заполняется тиксотропным гелем для защиты открытых участков оптических волокон от воздействия влаги. Одновременно гель обладает иммерсионными свойствами - его показатель преломления близок к показателю преломления сердцевины волокна. Такими свойствами обладают, например, двухкомпонентный силиконовый гель «WACKER ® SilGel 612 А/В» (https://www.wacker.com/cms/en/products/product/product.jsp?product=10549) и текучий двухкомпонентный каучук «SEMICOSIL 920 LT» (https://www.wacker.com/cms/media/publications/downloads/6982_EN.pdf), причем последний работает не меняя свойств при температуре от -100°С до +200°С.

Как известно тиксотропия (тиксотропность) - способность субстанции, в данном случае геля, уменьшать вязкость (разжижаться) от механического воздействия и увеличивать вязкость (сгущаться) в состоянии покоя, что позволяет защитить стекловолокна ИИОК от ударных воздействий, возникающих от неровностей поверхностей рельсов и колес при движении поезда.

Кроме указанного выше, ударопрочность ИИОК повышается, например, при использовании в качестве твердого диэлектрика 23-полиэстера (полиэтилентерефталата), обладающего высокой механической прочностью и ударостойкостью, устойчивостью к истиранию и многократным деформациям при растяжении и изгибе и сохраняет свои высокие ударостойкие и прочностные характеристики в рабочем диапазоне температур от -40°С до +60°С и при этом является хорошим теплоизолятором (см. статью «Полиэтилентерефталат (Лавсан, полиэстер) - ПЭТ» по адресу http://vensnab.ru/articles/view_articles/53).

На фиг. 11 изображен фрагмент рельса с поперечным сечением 26 и нулевой осью, создающей по всей длине рельсовой нити поверхность нулевых осей, в результата пересечения которой внутренней поверхности шейки рельса образуется линия закрепления ИИОК 27 с защитным кожухом 24.

Для контроля распределения растяжения-сжатия каждой рельсовой нити в связи с изменением окружающей температуры и предотвращения разрушения информационно-измерительных оптоволоконных кабелей от этих изменений в каждом кабеле осуществляют свободную с запасом по длине укладку всех стекловолокон в светоотражающую оболочку кабеля, защитное покрытие этой оболочки выполняют из твердого диэлектрика, например, армированного стекловолокном поликарбоната или полиэстера, имеющего линейное температурное расширение равное рельсовой стали, затем оба кабеля помещают в стальные защитные кожуха с поперечным сечением прямоугольной формы, которые приваривают к внутренней поверхности шейки каждого рельса по всей его длине.

Как известно (http://temperatures.ru/pages/temperaturnyi_koefficient_lineinogo_rasshireniya) температурный коэффициент линейного расширения поликарбоната, армированного стекловолокном равен 21,5, а полиэстера - 25,0×10-6 °C-1. В свою очередь у рельсовой стали α=11,8⋅10-6 °С-1 (https://ru.wikipedia.org/wiki/Температурный_выброс_пути). Поэтому за счет изменения содержания армирующего стекловолокна в этих твердых диэлектриках можно снизить величину их температурного коэффициента до уровня стали.

Для калибровки обоих информационно-измерительных оптоволоконных кабелей используют данные последних измерений геометрии рельсовой колеи и распределений продольной и поперечной жесткостей рельсовых нитей с учетом действия рельсового основания, полученные с помощью путеизмерительного вагона.

Главным нормативным документом для представленного изобретения является распоряжение ОАО «РЖД» от 20.12.2010 N 2650р «О введении в действие дополнительных нормативов по оценке состояния рельсовой колеи путеизмерительными средствами и мерам по обеспечению безопасности движения». Здесь приведены следующие важные определения.

Геометрия рельсовой колеи (ГРК) - параметры, характеризующие положение рельсовых нитей в профиле, плане, по уровню и по ширине колеи.

Установленная скорость движения (поездов) - скорость, установленная приказами начальника дороги (начальника региональной дирекции инфраструктуры) для данного участка пути.

Отступление ГРК - отклонение от номинальных значений ГРК в пределах допусков, при которых не требуется ограничение установленной скорости движения, но подлежащее устранению в плановом или первоочередном порядке.

Неисправность ГРК - отклонение от номинальных значений ГРК, превышающее предельные значения, требующие устранения и ограничения установленной скорости или закрытия движения поездов.

В соответствии с этим распоряжением N 2650р путеизмерителями контролируются, регистрируются и оцениваются следующие параметры:

- ширина колеи (сужения и уширения);

- положение рельсовых нитей по уровню (перекосы и плавные отклонения уровня);

- положение рельсовых нитей в плане (горизонтальные стрелы изгиба от хорды длиной 21,5 м в точке, расположенной на расстоянии 4,1 м от ее конца) - рихтовка;

- просадки рельсовых нитей в вертикальной плоскости (стрелы изгиба рельсовых нитей от хорды длиной 17 м в точке, расположенной на расстоянии 2,4 м от ее конца);

- сочетания отступлений по рихтовке с перекосами и просадками;

- параметры устройства кривых в плане и по возвышению наружного рельса;

- длинные неровности в плане и профиле (длиной до 150 метров).

Периодичность проверки приемоотправочных путей, где осуществляется безостановочный пропуск грузовых поездов, а также прием и отправление пассажирских поездов устанавливаются начальником службы пути, как правило, не реже 1 раза в квартал. Оценка проверенных приемоотправочных путей включается в общую оценку состояния рельсовой колеи по подразделениям путевого хозяйства.

Для перевода измеренных двумя информационно-измерительными оптоволоконными кабелями физико-механических характеристик в виде распределений кривизны каждой рельсовой нити в вертикальной и горизонтальной плоскостях используют приведенный здесь специальный алгоритм преобразования этих характеристик геометрии рельсовой колеи в физико-механические характеристики, установленные нормативными документами на железной дороге, затем сравнивают эти характеристики с их предельными значениями для каждого участка железнодорожного пути и принимают решение о его состоянии, а также предельно-допустимой величине скорости движения поездов на каждом участке в соответствии с распоряжением ОАО «РЖД» от 20.12.2010 N 2650р «О введении в действие дополнительных нормативов по оценке состояния рельсовой колеи путеизмерительными средствами и мерам по обеспечению безопасности движения».

Место возникновения дефекта рельсовой нити или рельсового основания определяют по изменениям распределений ее продольной или поперечной жесткостей, а также поля температуры.

Первая часть этого положения обоснована в статье Барышевой В.Ю. «Исследование вертикальной жесткости рельсовых нитей при внутренних дефектах рельса» (https://sites.google.com/site/valentinkabar 777/jestkosty). В данной работе интерес представляет вертикальная жесткость рельсовой нити. Первостепенное значение придается развитию средств диагностики пути, поскольку их состояние непосредственно связано с безопасностью движения поездов и планированием ремонтных работ. Определяющим фактором при этом является качество и своевременность проведения диагностики. В связи с этим оправдана потребность в современных средствах и методах измерения, позволяющих проводить контроль параметров рельсового пути на больших скоростях без ущерба качеству. Внутренние трещины, возникающие в рельсовых нитях, имеют большое влияние на комфортность, скоростной режим и возможность эксплуатации рельсового пути. В настоящее время дефекты рельса выявляются только дефектоскопами, которые работают при малых скоростях и выявляют трещины только в головке рельса, а при рассмотрении вертикальной жесткости рельсовых нитей все эти недостатки отсутствуют. Вертикальная жесткость в совокупности с другими, измеряемыми путеизмерительным вагоном, параметрами может давать комплексную оценку эксплуатационного состояния рельсового пути, а анализ его изменения позволяет прогнозировать его дальнейшее состояние.

Связь изменения температуры рельса с нахождением зоны концентрации напряжений показана в патенте РФ №2454344 «Способ контроля рельсовых плетей бесстыкового железнодорожного пути» авторов Фадеева B.C., Емельянова Е.Н., Конакова А.В. и др. Зоны с максимальной предрасположенностью к разрушению подвергают дополнительному контролю в случае превышения на 10-15 градусов или при снижении температуры на 50-60 градусов плети относительно температуры укладки плети в путь, при выявлении дефекта проводят его устранение. Именно поэтому в ИИОК (см. фиг. 10) имеется стекловолокно 21 для измерения поля температуры рельсовой нити.

Для контроля усталостной прочности рельсовой колеи фиксируют количество циклических изменений распределений ее кривизны и суммарный вес перемещенных поездами грузов.

Конечно, получив изменения во времени пространственных распределений кривизн обоих рельсовых нитей, целесообразно их сохранять, так как сравнивая их между собой через определенные интервалы времени можно выявить и зафиксировать цикличность их изменений, а тем самым при известных жесткостях рельсовых нитей по прогибам рельсов определить величины этих циклических нагрузок и характеристики усталостной прочности рельсовой колеи для сравнения с их предельными значениями.

Для контроля возникновения дефектов ходовой части, например, колесных пар, перемещающихся по железнодорожному пути поездов, на его линейных участках фиксируют распределения спектров вибраций каждой рельсовой нити в диапазоне частот (1000-30000) Гц и после применения к этим сигналам быстрого преобразования Фурье их сравнивают с эталонными спектрами типовых дефектов, а при совпадении сравниваемых спектров определяют вид и место нахождения дефекта в ходовой части поезда.

В качестве доказательств реализуемости данных операций на рисунке фиг. 12 (Коломиец А.О. Алгоритмическое и программно-техническое обеспечение тензометрического контроля колес вагонов в движении. Дисс. канд. техн. наук, Новосибирск, 2016. - С. 66) приведены графики зависимости симметричных деформаций шейки левого 28 и правого 29 рельсов от времени при статическом нагружении силой 100 кН (а), 200 кН (б), 300 кН (в), 400 кН (г) и 500 кН (д) при высоте подрельсового балластного слоя 0,35 м. На фиг. 13 (Диагностические сигналы в системе Quo Vadis [112] - Force Sensors Line Guide // Sensing and Control Honeywell. - 2013. - №2. - P. 1-4) приведены сигналы, регистрируемые тензометрическими датчиками, установленными на левом 30 и правом 31 рельсах пути при прохождении четырех вагонов. В сигналах наблюдаются пики и колебания, связанные с прохождением колес с дефектами поверхности катания типа «ползун». В программном обеспечении системы предусмотрена компенсация пиков для более точного определения осевых нагрузок (и впоследствии массы поезда). Сигналы не зависят от скорости движения поезда при условии, что она превышает 40 км/ч. Для учета особенностей состояния инфраструктуры в месте расположения датчиков они автоматически калибруются при прохождении «эталонной» единицы подвижного состава, например, локомотива определенной серии, имеющего заведомо известную массу. Применение процессора БПФ (быстрого преобразования Фурье) для предварительной обработки такого рода сигналов позволяет значительно снизить время их последующего анализа.

Необходимость спектрального контроля каждой рельсовой нити для выявления дефектов рельсов и колесных пар, кроме необходимости контроля геометрии рельсовой колеи однозначно подтверждают необходимость для осуществления контроля состояния рельсовой колеи установки не менее двух ИИОК, по крайней мере по одному ИИОК на каждой рельсовой нити.

Таким образом сущность заявленного способа заключается в выполнении следующих новых операций:

- изготовлении по крайней мере двух ИИОК с заполнением светоотражающей оболочки каждого из них, содержащей пять стекловолокон, тиксотропным иммерсионым гелем;

- осуществлении в каждом ИИОК свободной с запасом по длине укладки всех стекловолокон в светоотражающую оболочку кабеля и защитном покрытии этой оболочки из твердого диэлектрика, имеющего линейное температурное расширение равное или близкое рельсовой стали;

- закреплении по крайне мере двух ИИОК на внутренней поверхности шейки рельса, причем первого по линии, образованной от пересечения ее поверхностью нейтральных осей поперечных сечений рельса по всей длине левой рельсовой нити, а второго - правой рельсовой нити;

- размещении обоих ИИОК в стальных защитных кожухах с поперечным сечением прямоугольной формы, которые приваривают к внутренней поверхности шейки каждого рельса по всей его длине;

- подаче оптических импульсов на вход каждого стекловолокна опорно-информационного канала двух ИИОК от одного источника модулированной волновой энергии;

- промежуточном усилении и синхронизации оптических сигналов путем их задержки по времени в обоих ИИОК одновременно через заданные отрезки рельсовой колеи;

- калибровке обоих ИИОК по данным последних измерений геометрии рельсовой колеи и распределений продольной и поперечной жесткостей рельсовых нитей с учетом действия подрельсового основания, полученным с помощью путеизмерительного вагона;

- переводе измеренных двумя ИИОК распределений кривизны каждой рельсовой нити в вертикальной и горизонтальной плоскостях с помощью специального алгоритма преобразования этих характеристик геометрии рельсовой колеи в физико-механические характеристики, установленные нормативными документами на железной дороге, затем сравнении этих характеристик с их предельными значениями для каждого участка железнодорожного пути и принятии решения о его состоянии, а также предельно-допустимой величине скорости движения поездов на каждом участке;

- определении места возникновения дефекта рельсовой нити или рельсового основания по изменениям распределений ее продольной или поперечной жесткостей, а также поля температуры;

- фиксации количества циклических изменений распределений кривизны рельсовой колеи и суммарного веса перемещенных по ней поездами грузов;

- фиксации распределения спектров вибраций каждой рельсовой нити и их сравнении с эталонными спектрами типовых дефектов, а при совпадении сравниваемых спектров определении вида и места нахождения дефекта в ходовой части поезда.

Устройство для контроля состояния длинномерного объекта в виде рельсовой колеи бесстыкового железнодорожного пути, реализующее предлагаемый способ, показано на фиг. 14. Оно содержит источник модулированной волновой энергии 33, выполненный в виде импульсного когерентного лазера 34, подключенного через оптический усилитель 35 и оптический разъем 36 в виде оптического ответвителя, на входы двух информационно-измерительных оптоволоконных кабелей ИИОК 1 и ИИОК 2. Каждый ИИОК (см. фиг. 10) содержит один опорно-информационный канал в виде цилиндрического кварцевого стекловолокна 12, вход которого и является входом указанного кабеля, и четыре измерительных канала, также в виде цилиндрических кварцевых стекловолокон 13, 21 и 22, изолированных между собой и взаимодействующих с опорно-информационным каналом по всей длине кабеля, при этом все пять указанных стекловолокон 12, 13, 21 и 22 помещены в одну общую светоотражающую оболочку 14 крестообразной формы в поперечном сечении, заполненную тиксотропным иммерсионным гелем 15, которая отделена твердым диэлектриком 23 от главной защитной оболочки ИИОК - стального кожуха 24 с прямоугольным профилем поперечного сечения, приваренного в точках 25 к внутренней поверхности 16 шейки рельса. Каждый ИИОК закреплен как показано на фиг. 11 и 14, причем ИИОК 1 на внутренней поверхности левой рельсовой нити 4, а ИИОК 2 - правой рельсовой нити 5 (фиг. 14). Выходы каждого из этих кабелей, в данном случае - выходы всех пяти указанных стекловолокон в кабеле, через второй оптический разъем 37 и блок фотоприемников 38, содержащий десять фотоприемников (по пять для каждого кабеля), подключены к входу демодулятора 39, имеющего в своем составе восемь схем синхронного детектирования с гетеродинным преобразователем частот электрических сигналов (на фиг. 14 не показаны для упрощения схемы устройства).

Каждая схема синхронного детектирования в демодуляторе 39 выполнена в виде подключенных к выходам блока фотоприемников 38 (двух фотоприемников оптических сигналов опорно-информационного и одного измерительного каналов) двух синхронных детекторов, интегратора, подключенного к выходу одного из них, и связанного с выходами интегратора, второго синхронного детектора и операционного усилителя. Дополнительно, эта схема, снабжена гетеродинным преобразователем частот сигналов, включенным между выходами блока фотоприемников 38 и входами синхронных детекторов. Более подробное описание схемы содержится в патенте SU 1742615.

Выход демодулятора 39 в устройстве контроля на фиг. 14 соединен с входом блока АЦП 40, в свою очередь выход которого, является входом процессора БПФ 43, последовательно соединенного с вычислительным устройством 41 и видеотерминалом 42. Второй выход блока АЦП 40 непосредственно подключен к второму входу вычислительного устройства 41, третий вход которого в свою очередь соединен с выходом буферной памяти 44.

В разрез кабелей ИИОК 1 и ИИОК 2 через определенные расстояния, определяемые допустимым отношением сигнал/помеха, установлены промежуточные оптические усилители 45 с задержкой времени, на основе принципа эшелонов Майкельсона (см. Материал из Википедии https://ru.wikipedia.org/wiki/Линия_задержки).

Реализация предложенного способа при работе устройства контроля состояния длинномерного объекта, в данном случае рельсовой колеи бесстыкового железнодорожного пути, показанного на фиг. 14, осуществляется следующим образом.

Источник модулированной волновой энергии 33, содержащий соединенные между собой, импульсный когерентный лазер 34, оптический усилитель 35 и оптический разъем 36 генерирует последовательность оптических импульсов длительностью Т=L/V, где V - скорость света в стекловолокне 12 (фиг. 10) опорно-информационного канала n1 с шириной спектра порядка 1/Т и временным интервалом T1 между импульсами. Эти импульсы поступают на входы стекловолокон 12 опорно-информационных каналов ИИОК 1 и ИИОК 2. Указанные кабели длиной L последовательно закреплены (см. фиг. 14) по образующим внутренних поверхностей левой и правой рельсовых нитей 4, 5. В процессе распространения опорного светового импульса в стекловолокне 12 за счет оптического светопроводящего контакта, созданного иммерсионным тиксотропным гелем 15, с четырьмя измерительными каналами стекловолокон 13, 21 и 22 (см. фиг. 10), в каждый из этих каналов поступает часть световой энергии, образуя на выходе канала измерительный световой импульс, в амплитудно-фазочастотных характеристиках которого содержится информация о контролируемых с помощью ИИОК 1 И ИИОК 2 физико-механических характеристиках левой и правой рельсовых нитей 4, 5 (фиг. 14). В частности, для контроля распределений кривизны левой рельсовой нити 4 в вертикальной и горизонтальной плоскостях в ИИОК 1 по всей его длине L помещены две, ортогонально расположенные, пары стекловолокон 12 и 13 с зоной светового контакта вдоль образующих их цилиндрических поверхностей (см. фиг. 10). На выходах этих стекловолокон 13 с запаздыванием, определяемым разностью скоростей распространения световых импульсов в опорном 12 и двух измерительных стекловолокнах 13 из-за разных показателей преломления n1>n2, появятся измерительные световые импульсы, содержащие информацию о распределениях производной кривизны левой рельсовой нити 4 (фиг. 14) в вертикальной и горизонтальной плоскостях. Аналогичные процессы происходят и в ИИОК 2, в результате которых на выходе этого кабеля получают световой импульс с информацией в виде изменения его амплитуды о распределениях производной кривизны правой рельсовой нити 5 в вертикальной и горизонтальной плоскостях

В свою очередь, в ИИОК 1 и ИИОК 2 (фиг. 10) имеется дополнительная пара взаимодействующих между собой цилиндрических кварцевых стекловолокна 12 и 21 с одинаковыми показателями преломления n1=n2. При этом цилиндрическое кварцевое стекловолокно 21 измерительного канала n2 выбрано с линейной зависимостью диэлектрической проницаемости, в данном случае активного стекловолокна 21, от температуры, что обеспечивает появление разности скоростей световых импульсов в опорном 12 и измерительном 21 стекловолокнах пропорционально изменению окружающей температуры.

Вторая дополнительная пара взаимодействующих между собой цилиндрических кварцевых стекловолокон 12 и 22 с разными показателями преломления n1>n2, создана в ИИОК 1 и ИИОК 2 (фиг. 10) для контроля распределений полей вибраций левой 4 и правой 5 рельсовых нитей (фиг. 14), возникающих в результате движения поездов. По сути здесь в измерительном световом импульсе, образованном в стекловолокне 22 из-за его колебаний под воздействием волн звукового давления фиксируются спектральные, амплитудно-фазочастотные характеристики вибраций. На фиг. 13 показан пример спектральных характеристик 30 и 31 вибраций левой 4 и правой 5 рельсовых нитей при прохождении поезда, полученных от тензометрических датчиков, наклеенных на шейку рельса. Здесь же выделены фрагменты спектров вибраций, соответствующих дефектам колесных пар подвижного состава. Диапазон частот этих вибраций составляет (1000-30000) Гц (см., например, Материалы форума «Диагностика на транспорте», http://vibro-expert.ru/forum/9-obshie-voprosi-diagnostiki/diagnostika-na-transporte/Page-3.html) и спектры этих вибраций в дальнейшем идентифицируются со спектрами вызывающих их дефектов, например, с помощью корреляционного анализа.