Машина для преобразования энергии - RU2080452C1

Код документа: RU2080452C1

Чертежи

Описание

Изобретение относится к машиностроению и качается усовершенствования машин для преобразования энергии с качающимися роторами.

Известна машина для преобразования энергии, содержащая полный сферический корпус с впускным и выпускным отверстиями, узел ротора, включающий первую часть ротора с первой парой поршней и вторую часть ротора со второй парой поршней, установленных в полости корпуса с образованием рабочих камер и с возможностью перемещения попарно и качательно назад и вперед по отношению к первой паре поршней, неподвижное направляющее устройство и направляющий элемент для второй части ротора, причем первая часть ротора соединена с поворотным валом, а вторая часть ротора жестко соединена с первой частью ротора с возможностью совместного вращения вокруг оси поворотного вала, при этом первая часть ротора установлена с возможностью вращения по первой траектории в плоскости, проходящей перпендикулярно к упомянутой оси вращения, а вторая часть ротора установлена с возможностью вращения вместе с первой частью ротора и качания относительно последней, а направляющий элемент установлен с возможностью вращения по второй траектории в плоскости, расположенной под углом по отношению к плоскости первой траектории вращения (патент US N 826985, кл. 418-68, 1906).

Известная машина имеет сложную конструкцию; кроме того в этой машине невозможно обеспечить эффективное сгорание топлива при использовании ее в качестве двигателя внутреннего сгорания.

Задача, решаемая изобретением, создание машины для преобразования энергии более совершенной конструкции, обеспечивающей улучшение условий сгорания и смазки.

Указанная задача решается за счет усовершенствования узла ротора, уплотнительных узлов и направляющего устройства.

Согласно изобретению, предоставляется возможным при использовании машины в качестве компрессора или насоса или в качестве двухтактного двигателя внутреннего сгорания обеспечивать то, что две диаметрально противоположные рабочие камеры соединяются с взаимно диаметрально противоположными отверстиями, служащими впускными отверстиями (а затем соединяются с взаимно смежными отверстиями, служащими выпускными отверстиями), в то время как две другие взаимно диаметрально противоположные рабочие камеры соединяются с соответствующими взаимно диаметрально противоположными отверстиями, служащими выпускными отверстиями, на соответствующих фиксированных фазах соответствующих тактов (а затем соединяются с взаимно смежными отверстиями, служащими выпускными отверстиями).

Когда машина выполнена в виде четырехтактного двигателя внутреннего сгорания, полость корпуса двигателя образует с помощью узла ротора четыре отдельные рабочие камеры, которые отдельно и по очереди попарно подвергаются воздействию соответствующих двух из четырех тактов двигателя при связи с соответствующими двумя из четырех отверстий, из которых при этом первое отверстие служит отверстием для впуска воздуха в первую рабочую камеру, а второе отверстие служит отверстием для выпуска сжатого воздуха из второй рабочей камеры в соединительную камеру, расположенную радиально снаружи от рабочих камер, причем третье отверстие служит впускным отверстием из соединительной камеры в третью рабочую камеру, образующую камеру расширения, а четвертое отверстие служит выпускным отверстием из четвертой рабочей камеры в выходное устройство.

Согласно изобретению, можно, во-первых, достичь того, что соединительная камера соединяет одну пару рабочих камер, работающих на стороне всасывания/сжатия, со второй парой рабочих камер, работающих на стороне сгорания/выпуска корпуса машины. Во-вторых, можно достичь того, что соединительная камера, которая, предпочтительно, расположена снаружи от охлаждающего кожуха двигателя, служит также наружной камерой сгорания с форсункой (форсунками) и устройством зажигания.

Путем комбинирования наружной соединительной камеры с наружной камерой сгорания можно получить несколько существенных преимуществ.

Во-первых, можно одновременно обеспечить то, что каждый из четырех тактов (всасывание, сжатие, сгорание и выпуск) происходит в одном и том же корпусе двигателя, но каждый отдельно в одной из четырех рабочих камер.

Во-вторых, можно получить существенное упрощение реального процесса сгорания, существенное уменьшение потерь тепла, высокую температуру сгорания и, как следствие, полное сгорание топлива и т.д.

Поэтому предпочтительно, чтобы в камере сгорания имелся слой создающего внутреннюю теплоизоляцию керамического материала.

Это дает несколько существенных преимуществ.

Во-первых, сгорание на такте сгорания двигателя может происходить вне рабочих камер, в результате чего компоненты узла ротора могут находиться при низких уровнях температуры, а камера сгорания может иметь существенно больший уровень температуры, чем можно обеспечивать эффективное сгорание независимо от внутренних компонентов двигателя (внутренняя сторона корпуса машины, узла ротора и т.д.).

Более конкретно, камера сгорания может быть выполнена неподвижной относительно самого корпуса двигателя, предпочтительно самого корпуса двигателя и его водяного кожуха, и независимо от узла ротора двигателя, водяного кожуха, системы смазки и т.д. Соответственно узел ротора двигателя может быть сконструирован наиболее благоприятно с точки зрения вращения - независимо от реального цикла сгорания и конструкции камеры сгорания.

Кроме этого, рабочие камеры, с которыми будет взаимодействовать камера сгорания, могут непрерывно вращаться относительно отверстия, через которое происходит подача рабочей среды из неподвижной камеры сгорания, в результате чего можно эффективно использовать также кинетическую энергию потока горячих газов в направлении движения рабочих камер.

Еще одно важное преимущество неподвижно установки камеры сгорания снаружи от корпуса двигателя состоит в том, что можно получить эффективное сгорание топлива при весьма высоком и, в то же время, сравнительно равномерном уровне температуры более или менее независимо от температурных условий внутри корпуса двигателя. Камеру сгорания легко можно разместить внутри области, которая сравнительно просто может быть теплоизолирована и просто сделана стойкой в отношении высоких температур (например, путем облицовки внутренних стенок и при желании, внешних стенок керамическими материалами), в результате чего в камере сгорания может поддерживаться высокий температурный уровень температуры с целью обеспечения эффективного более или менее полного сгорания топлива. Это обеспечивает получение преимуществ с точки зрения воздействия на окружающую среду, а также более высокий КПД двигателя. Другими словами можно ограничить подвод тепла локально к наружной камере сгорания двигателя, причем подвод тепла может в большей степени быть ограничен до этой локальной области двигателя. По той же причине, можно получить соответственно немного более низкий уровень температуры внутри корпуса двигателя, в результате чего вращающиеся компоненты двигателя могут находиться при сравнительно низких температурах, которые можно легко регулировать соответствующим образом путем использования обычного внешнего водяного или воздушного охлаждения корпуса двигателя и обычного внутреннего масляного охлаждения узла ротора и его неподвижного направляющего устройства и соответствующего направляющего элемента.

Еще одно преимущество состоит в том, что горячий топливный газ может подаваться под высоким давлением прямо в различные рабочие камеры через одно отверстие, проходная площадь которого точно определена и моменты открывания и закрывания которого по отношению к циклу вращения также точно определены. На практике, поток горячего сжатого газа может быть приблизительно полностью непрерывным и резко пульсирующим газовом потоке из камеры сгорания в находящиеся непосредственно рядом рабочие камеры без использования обычных клапанов и с регулированием путем вращения узла ротора.

В результате устранения клапанов, кулачковых валов и т.д. получаются существенные преимущества. Например, представляется возможным просто использовать большие отверстия для выпуска воздуха и, соответственно, выпуска выхлопных газов, чем обеспечивается то, что воздух впускается соответственно быстро и сравнительно свободно, в то, что выхлопные газы выпускаются быстро, без необходимости использовать дополнительные движущиеся детали, что особенно важно в быстроходных двигателях. Соответственно, можно легко спроектировать различные отверстия с формой и площадью проходного сечения такими, какие полностью определяются необходимой траекторией течения газообразной среды на различных тактах в корпусе двигателя и в камере сгорания, соответственно.

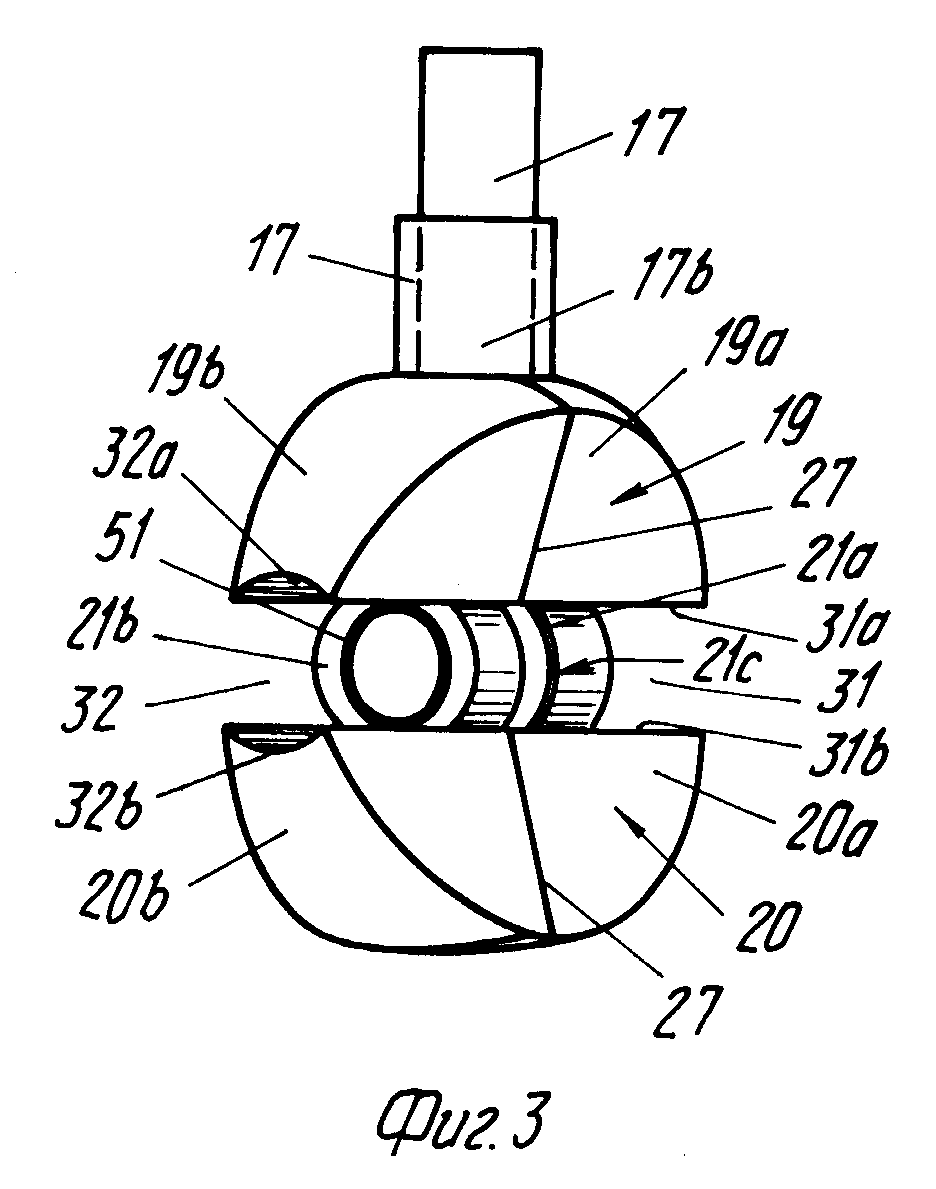

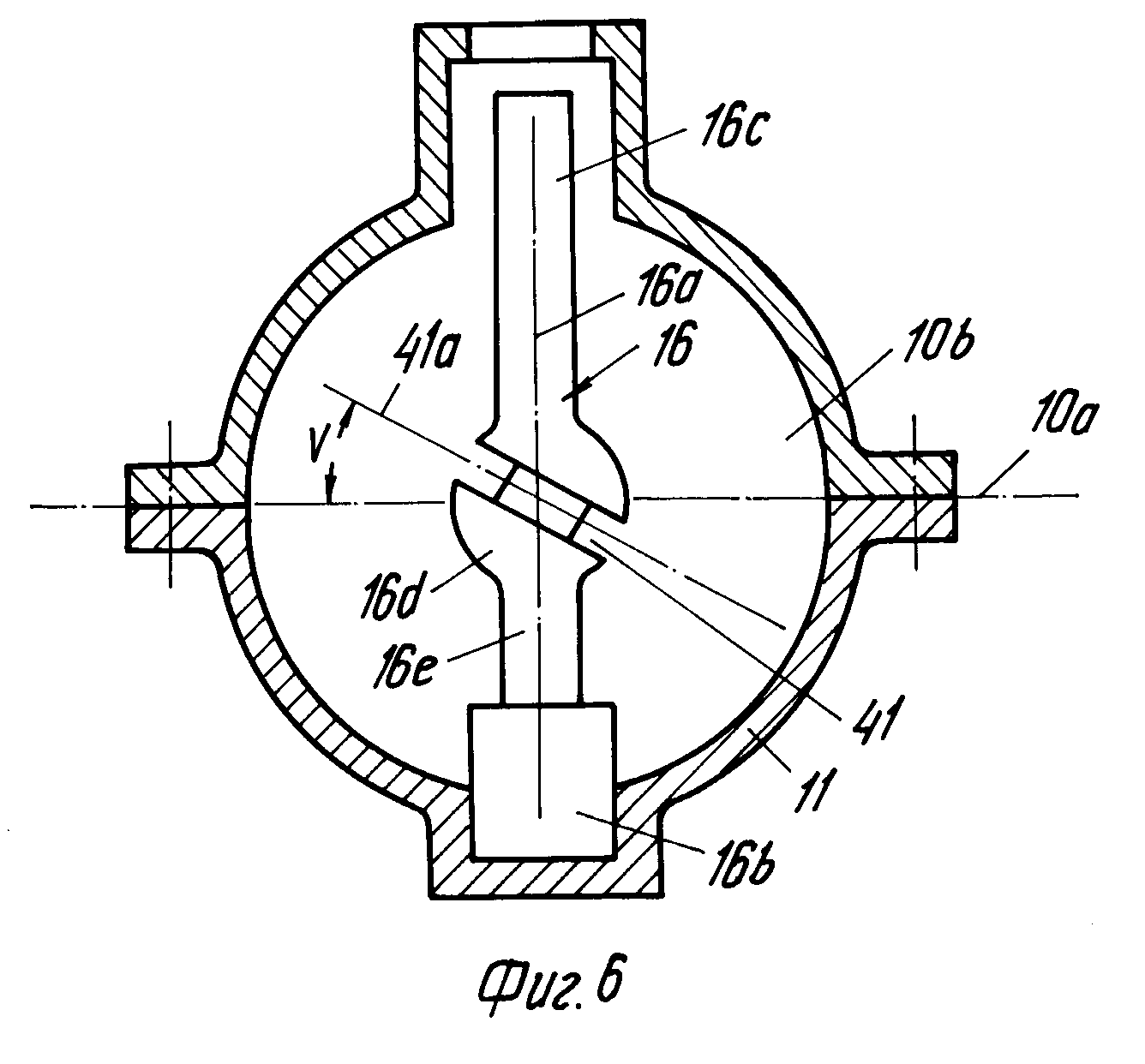

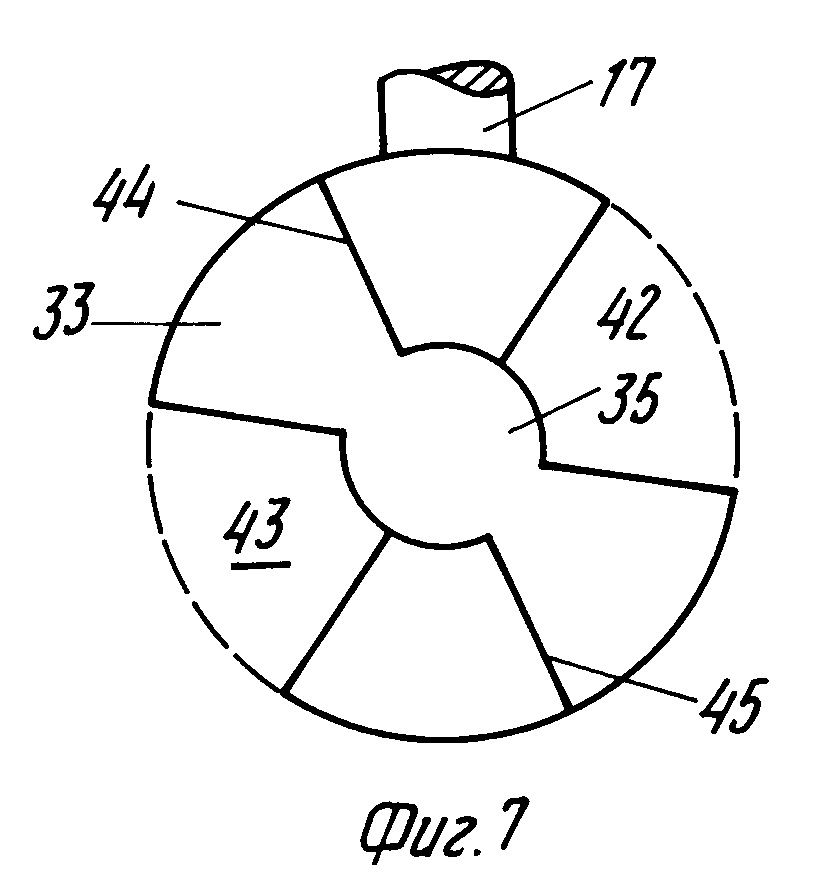

На фиг. 1

изображена машина для преобразования энергии, выполненная в виде компрессора; на фиг. 2 вертикальный разрез машины на

фиг. 1; на фиг. 3 перспективное изображение первой части ротора; на фиг. 4

перспективное изображение второй части ротора; на фиг. 5 вид сбоку части ротора на фиг. 3 и части ротора на фиг. 4 при их

взаимодействии между собой; на фиг. 6 - вертикальный поперечный разрез

компонентов, образующих статор машины; на фиг. 7-9 узел ротора машины в трех различных рабочих положениях; на фиг. 10 и 11

первая и вторая части ротора, расположенные в одной секции корпуса и

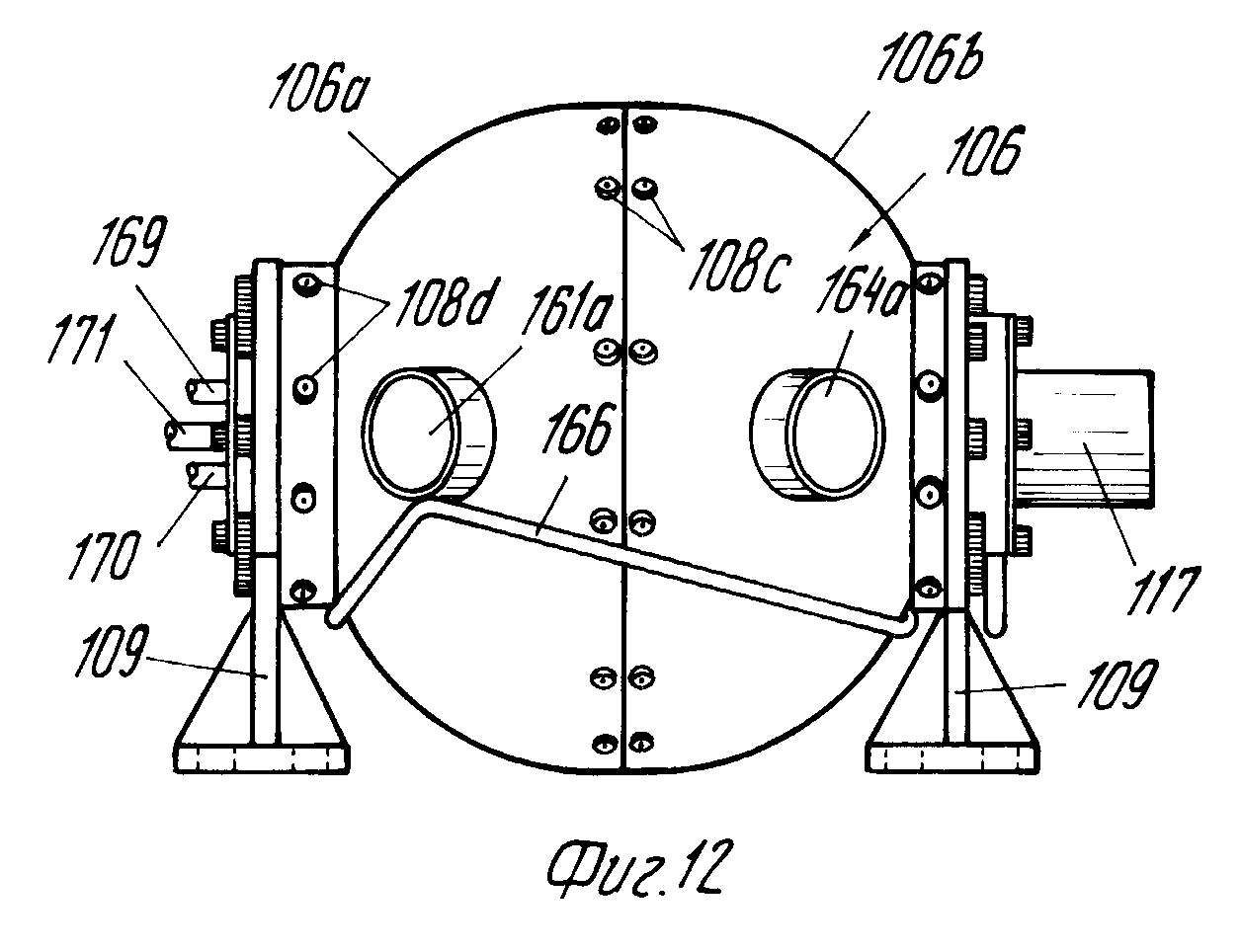

показанные в двух различных рабочих положениях при угловом смещении на 90o; на фиг. 12 перспективное изображение машины

в виде четырехтактного двигателя внутреннего сгорания; специально

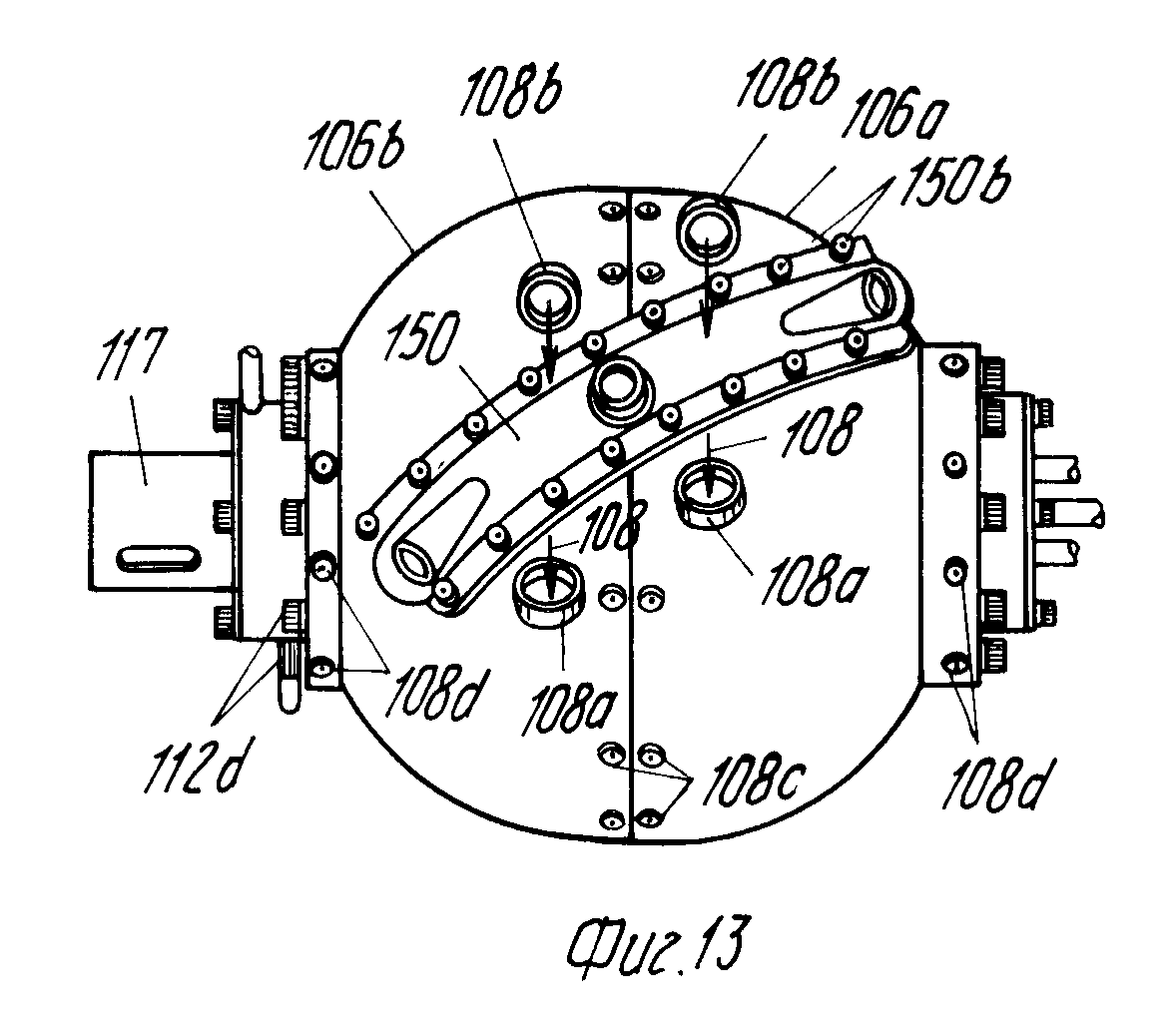

показаны впускное и выпускное отверстия; на фиг. 13 вид, аналогичный фиг. 12, но показанный с противоположной стороны; некоторые

детали для наглядности изображены не показаны; специально показаны

двигатель и наружная камера сгорания; на фиг. 14 поперечный разрез машины на фиг. 12 и 13; на фиг. 15 перспективное изображение

направляющего устройства для второй части ротора; на фиг. 16

- поперечный разрез неподвижного направляющего устройства и направляющего элемента второй части ротора, установленного в соответствующем

направляющем желобке; на фиг. 17 вид сбору в частном разрезе

направляющего устройства на фиг. 15 и соответствующего направляющего элемента во время установки соединительного приспособления, которое

соединяют направляющий элемента со второй частью ротора; на

фиг. 18 изображение в разработанном виде узла, включающего в себя направляющий элемент и соединительное приспособление, расположенные между

двумя половинками, которые вместе образуют первую часть

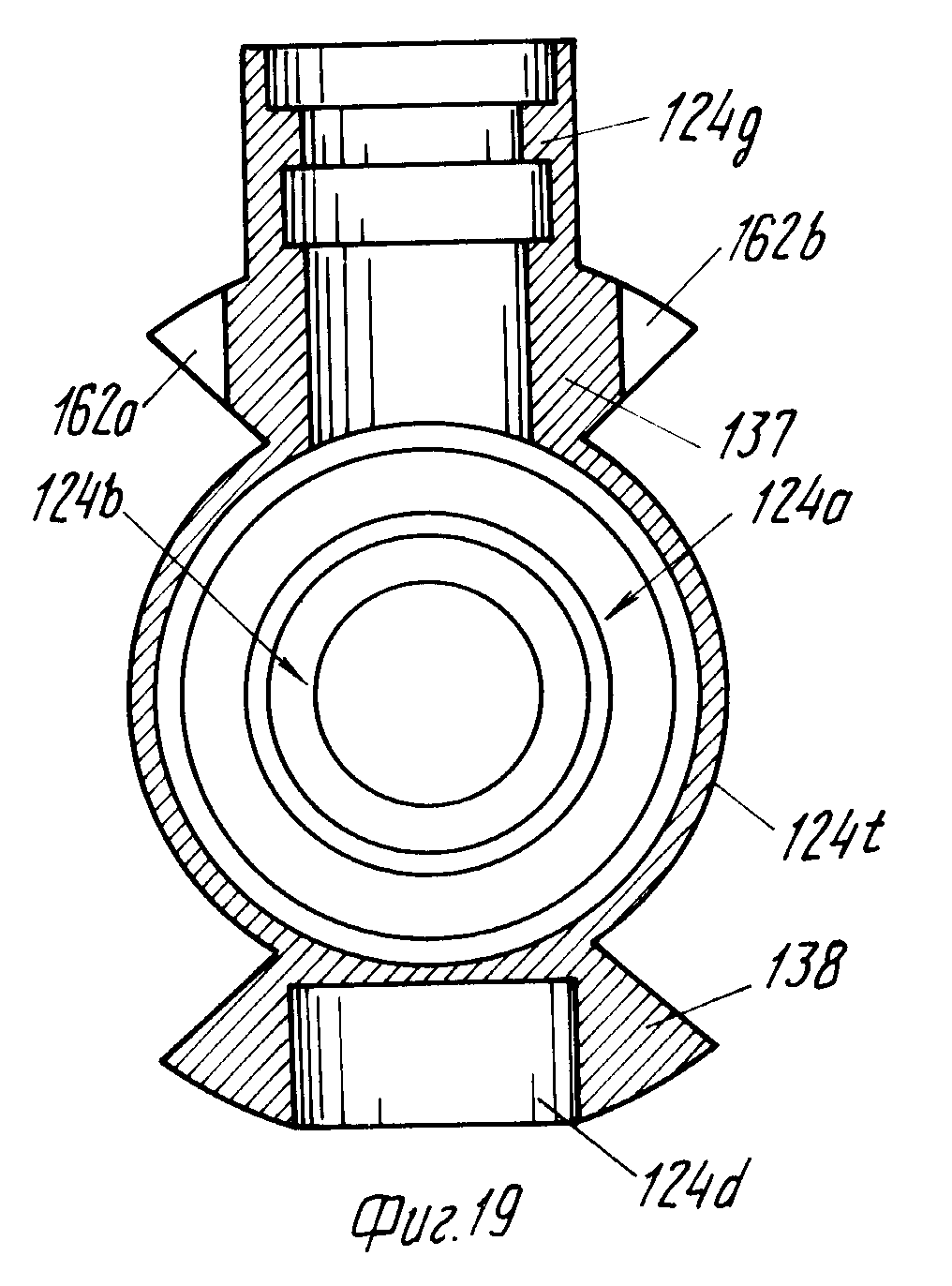

ротора; на фиг. 19 поперечный разрез первой части ротора с угловым смещением на 90o по отношению к изображению на фиг. 18; на фиг.

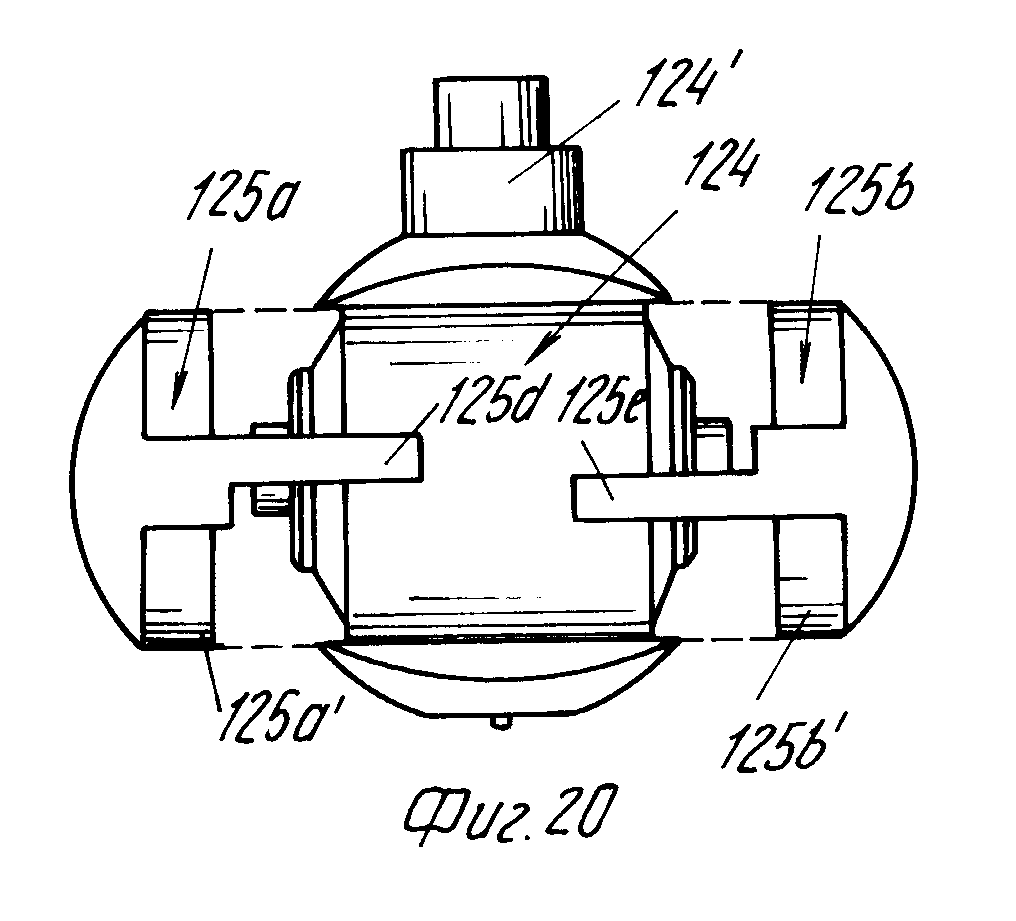

20 первая часть ротора, включающая в себя половины

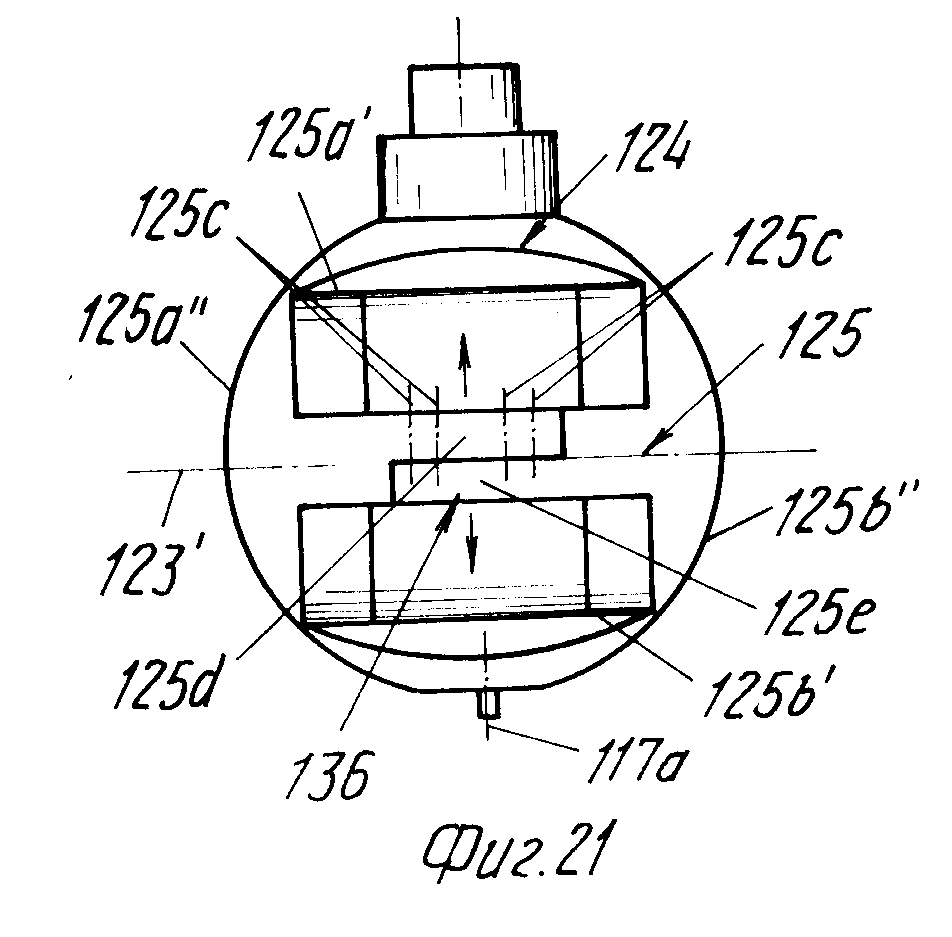

показанные на фиг. 18, расположенные между двумя компонентами, которые входят в состав второй части ротора; на фиг. 21 - половины второй части

ротора, показанные на фиг. 17 но в собранном состоянии;

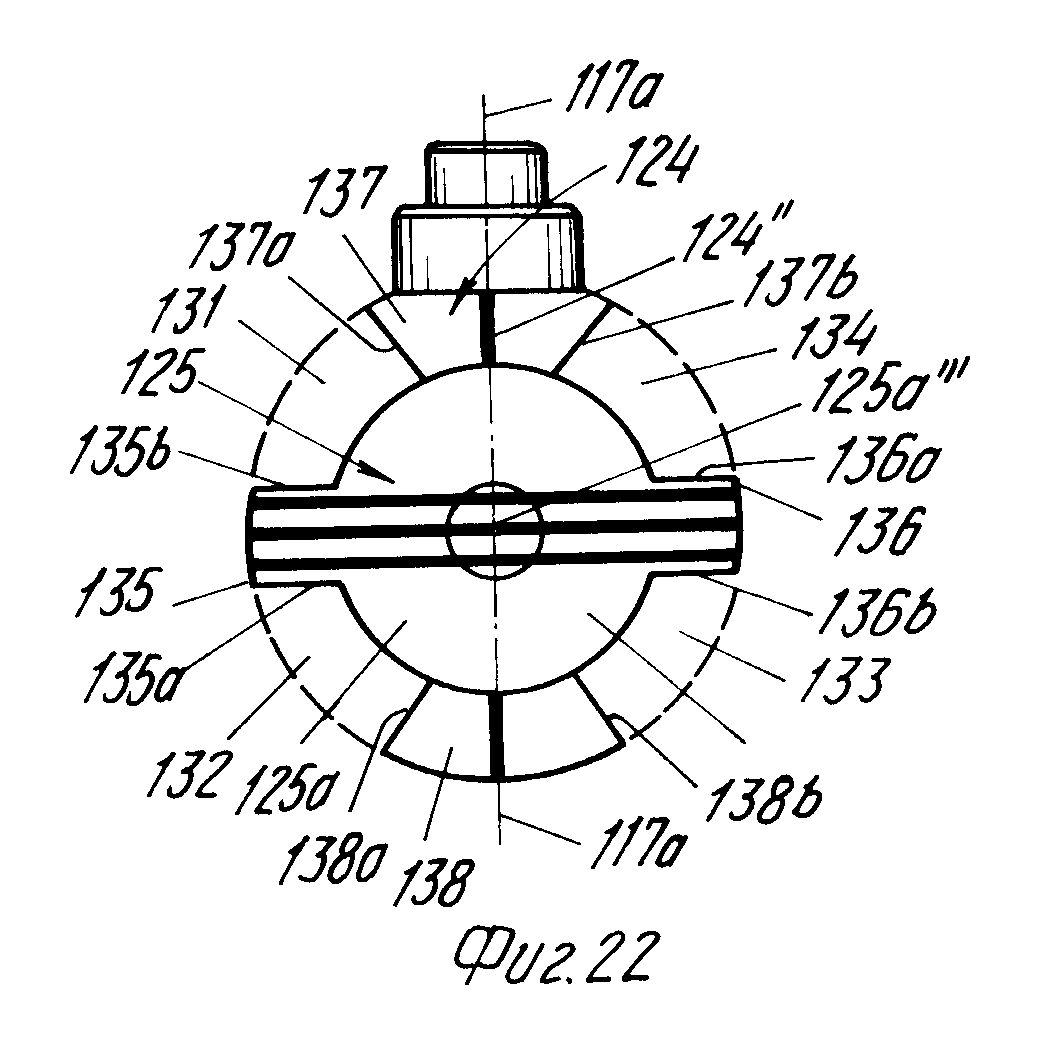

на фиг. 22 вид сбору компонентов, показанных на фиг. 21, после того, как части ротора повернулись на 90o вокруг оси вращения 17а; на

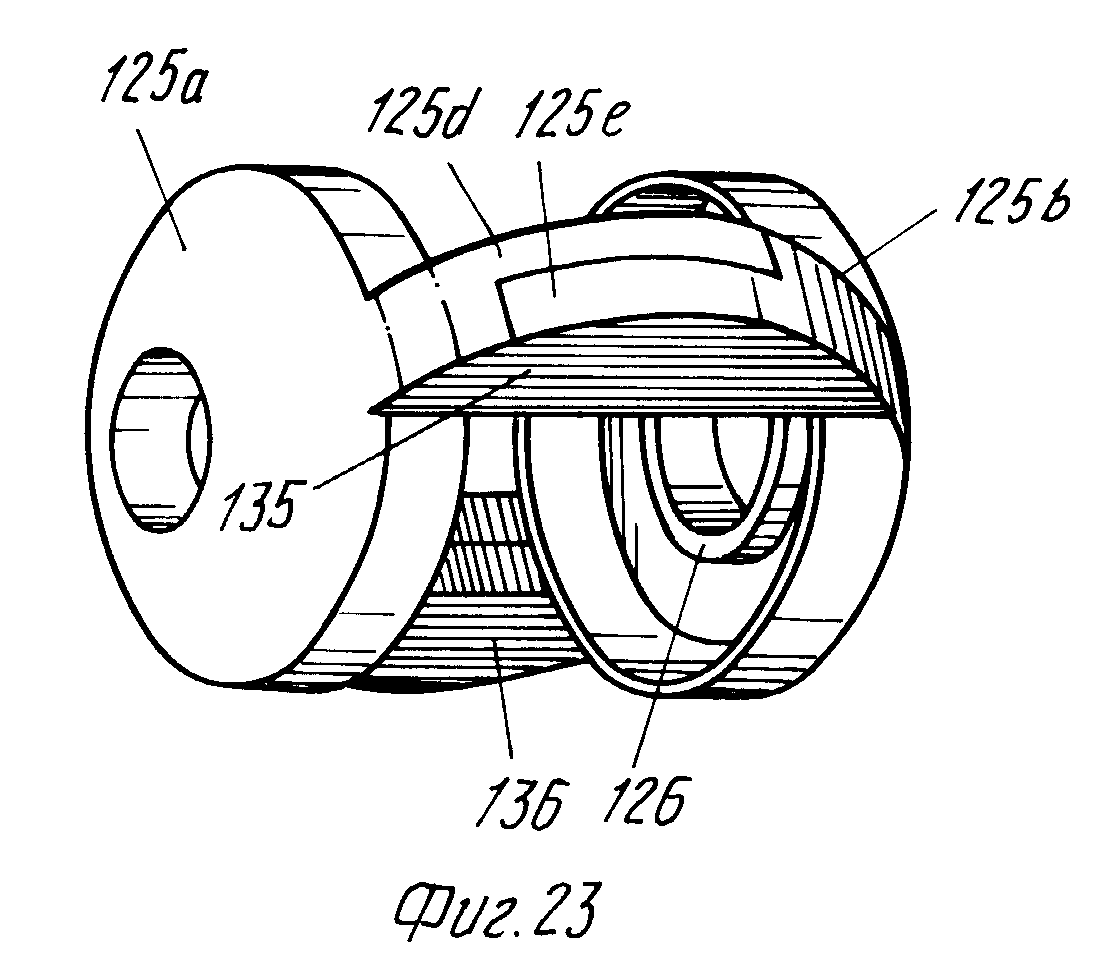

фиг. 23 - частичный вид сбоку и частичный продольный

разрез участка второй части ротора;

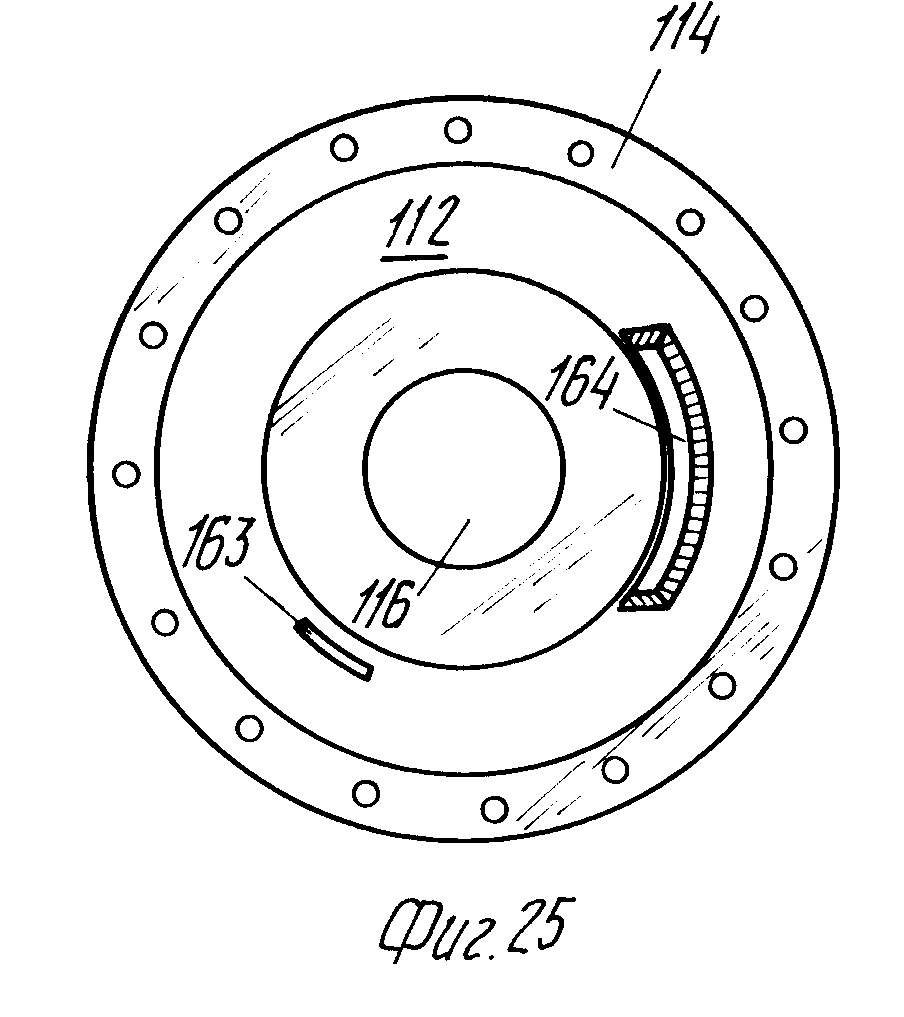

на фиг. 24 и 25 два вида с противоположных концов корпуса двигателя на фиг. 14; на фиг. 26 продольный

разрез компонента конструкции, включающего в себя

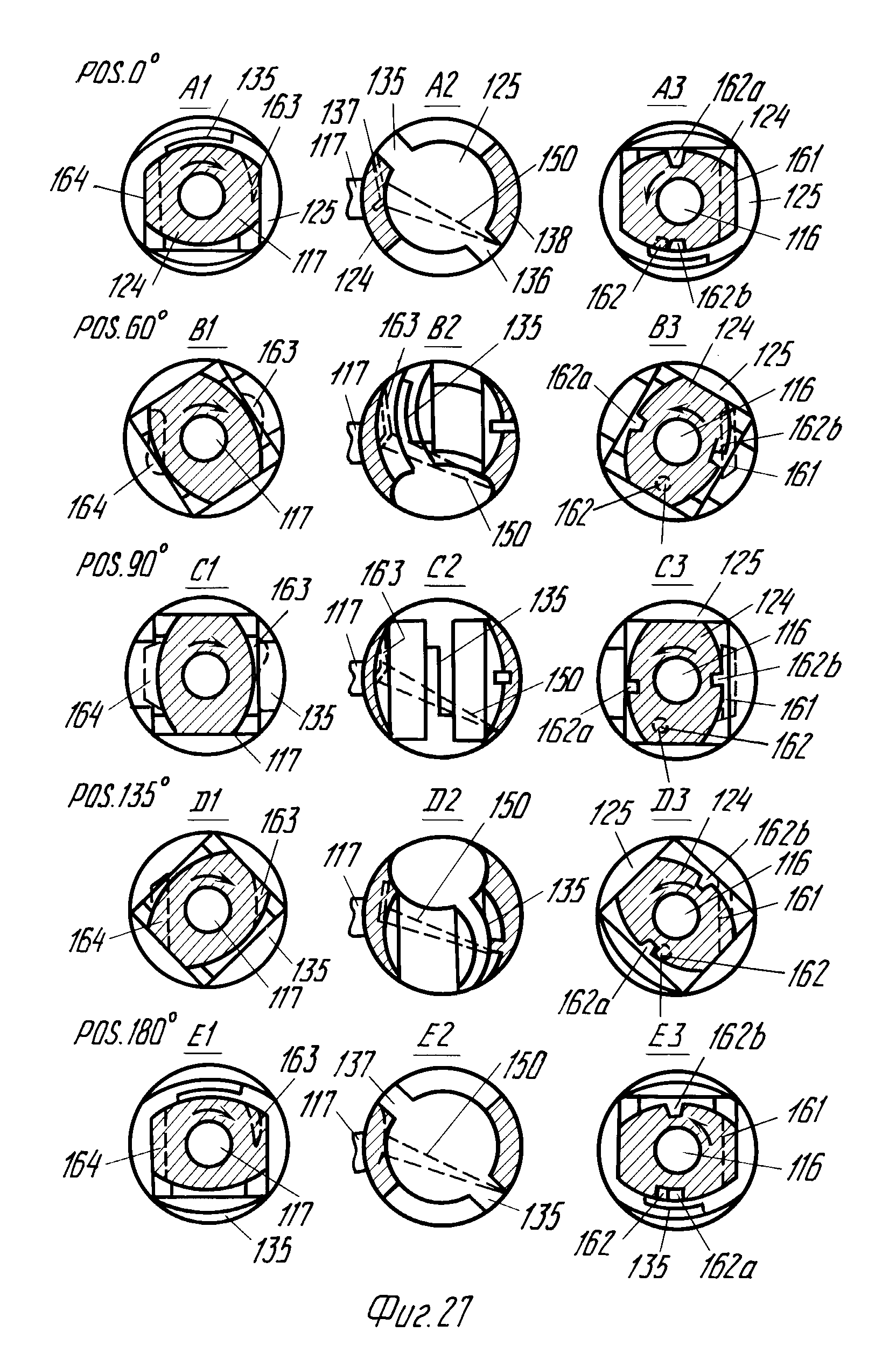

камеру сгорания снаружи от двигателя; на фиг. 27 схематические изображения первой и второй части двигателя при их различных угловых положениях

относительно друг друга, чем показывается закрывание и

открывание отверстий на различных тактах работы четырехтактного двигателя внутреннего сгорания согласно фиг. 12-26.

Машина по первому варианту конструкции включает в себя корпус 10, узел ротора, имеющий первую часть 19-21 ротора и вторую часть 33-35 ротора, радиально внутреннее направляющее устройство 16, установленное неподвижно на корпусе машины и предназначенное для взаимодействия с направляющим элементом 38, который может поворачиваться в специальной плоскости вращения. Направляющий элемент 38 позитивно направляет вторую часть ротора 33-35 в виде качательного перемещения назад и вперед по отношению к первой частит ротора 19-21, которая совершает только вращательное перемещение.

На фиг. 1 показан сферический корпус 10 машины со сферической внутренней полостью. Корпус состоит из двух половин 11 и 12 и разделен по поперечной диаметральной плоскости 10а, показанной на фиг. 1,2 и 5 штрих-пунктиром. Каждая из половин 11, 12 имеет монтажный фланец 13, 14, соответственно, которые соединяются между собой несколькими монтажными болтами 15а и монтажными гайками 15о. Показаны два основания 100а, 100о машины с монтажными отверстиями 101 под монтажные болты (не показаны).

К одной половине 11 корпуса машины жестко прикреплено практически стержнеобразное неподвижное направляющее устройство 16, которое проходит через сферическую полость 10о в сферическом корпусе 10 (фиг. 2) поперечно названной центральной плоскости 10а и выходит на некоторое расстояние в осевом направлении за сферическую полость корпуса машины, на его верхнем конце, как показано на чертеже. Направляющее устройство 16 имеет продольную ось 16а, которая совпадает с осью вращения 17а поворотного вала 17. Более толстый конец 16b направляющего устройства 16 жестко соединен с одной половиной 11 корпуса, причем направляющее устройство 16 вместе с половинами 11 и 12 образует узел статора.

В верхней части чертежа (фиг. 6) показано, что направляющее устройство 16 имеет стержнеобразный участок 16с, за которым следует шаровой промежуточный участок 16d и нижний стержнеобразный участок 16a, переходящий и нижний более толстый участок 16b, с помощью которого направляющее устройство соединено с половиной 11 корпуса.

В другой половине 12 корпуса аксиально внутренний конец 17b поворотного вала 17 установлен с возможностью вращения в радиально внутреннем поворотном подшипнике 18. Аксиально противоположный конец 17c поворотного вала 17 выходят за корпус 10 с целью взаимодействия с механическим приводящим устройством (не показано) для вращения вала 17 относительно корпуса 10 и направляющего устройства 16.

Первая часть ротора 19-21 жестко связана с внутренним концом 17b поворотного вала 17. Эта часть ротора включает в себя первую пару поршней 19, 20, которые жестко связаны между собой с помощью общей ступицы 21. Первая часть ротора 19-21 жестко связана с валом 17 и установлена поворотно в наружных несущих поверхностях 22, 23, 24 вблизи аксиально внутреннего конца 16b направляющего устройства 16 и в радиально наружных несущих поверхностях 25, 26 вблизи аксиально наружного конца 16c направляющего устройства 16. Наружный конец 16c направляющего устройства 16 входит во внутренний конец 17b поворотного вала 17 и радиально снаружи установлен поворотно в поворотном подшипнике 18 в половине 12 корпуса.

Поршни 19, 20 и ступица 21 разделены на две половины 19a, 20a, 21a, 19b, 20b, 21b по разделяющей поверхности, показанной в виде разделяющей линии 27, в результате чего эти две половины могут быть установлены около направляющего устройства 16 с противоположных сторон, когда последнее прикреплено к половине 11 корпуса, но до того, как половина 12 корпуса установлена на половине 11 корпуса.

Поршни 19, 20 имеют форму продолговатых шаровых сегментов. Ступица 21, которая расположена в центре корпуса 10, имеет форму двух аксиально-разнесенных цилиндрических втулок 21a и 21b с промежуточным зазором 21c. Втулки 21a, 21b занимают длину, равную 1/3 внутреннего диаметра корпуса 10. Втулки образуют между собой промежуточную шаровую полость 28 (фиг. 2) и (фиг. 5), в которую входит шаровой промежуточный участок 16 направляющего устройства 16 и соответствующий кольцевой направляющий элемент 38. Направляющий элемент 38 имеет штыри 39, проходящие радиально наружу из направляющего устройства и из шаровой полости 28 через названный зазор 21c в части ротора 19-21.

На противоположных концах ступицы 21 образованы прорези 31 и 32, соответственно (фиг. 3), с цилиндрическими криволинейными поверхностями 31a, 31b и соответственно, 32a, 32b.

С первой частью ротора 19-21 связана вторая часть ротора 33-35, как это показано более детально на фиг. 4. Как видно из фиг. 2 и 4a частоты ротора 19-21 и 33-3 образуют узел ротора. Часть ротора 33-35 включает в себя два поршня 33, 34 и промежуточную ступицу 35. Аналогично поршням 19, 20 и ступице 21, поршни 33, 34 и ступица 35 разделены на две половины 33a, 34a, 35a и соответственно, 33b, 34b, 35b с помощью разделяющей поверхности, которая на фиг. 4 показана в виде разделяющей линии 37. Однако две половины ступицы 35a, 35b разделены таким образом, что они образуют между собой полость для расположения половин ступиц 21a, 21b первой части ротора.

Во время монтажа, направляющий элемент (направляющее кольцо) 38 сначала устанавливается на направляющем устройстве 16. Затем две половины первой части ротора 19-21 устанавливаются в нижней половине 11 корпуса около направляющего устройства 16 с противоположных сторон от него с одновременным созданием вращательного взаимодействия с поворотным валом 17. Затем можно установить вторую часть ротора 33-35 на перовой части ротора 19-21. На практике, одна половина 35a, 34a, 35a второй части ротора может быть установлена на соответствующей половине 19a, 20a, 21a первой части ротора. Соответственно, другая половина 33b, 34b, 35b второй части ротора может быть перемещена в продольном направлении до взаимодействия с соответствующей второй половиной 19b, 20b, 21b первой части ротора.

Кольцевой направляющий элемент 38 разделен на два участка 38a, 38b (фиг. 4). Направляющий элемент 38 включает в себя два штыря 39, которые проходят радиально наружу и выполнены безотрывно с соответствующими двумя половинами кольца 38a, 28b. Противоположные концы штырей поворотно установлены в соответствующих отверстиях, образующих поворотные подшипники в соответствующих двух поршнях 33, 34 второй части ротора 33-35. Кольцо 38 поворотно установлено в желобке 41 в шаровом участке 16d направляющего устройства 16 и, вместе с ним, установлено в шаровой полости 28 между втулками 21a и 21b ступицы первой части ротора (фиг. 5). Центральная главная плоскость кольцевого желобка 41, показанная штрих-пунктирной линией 41a, образуют угол V с плоскостью 10a, проходящей под прямым углом к центральной оси 16a направляющего устройства 16.

В изображенном варианте угол V равен 30o, но на практике он может быть большим или меньшим, в зависимости от желания или необходимости. Если угол V выбран равным, например 30o, вторая пара поршней может перемещаться на угол 60o по отношению к первой паре поршней во время каждого такта. Если поршни сделаны более тонкими, можно использовать, например угол 45o, что приводит к перемещению каждого из поршней второй пары по отношению к поршням первой пары на угол 90o во время каждого такта. Поршни могут иметь форму шаровых сегментов или во всяком случае имеют сферическую наружную поверхность, соответствующую сферической внутренней поверхности корпуса машины.

Вторая часть ротора 33-35 позитивно совершает качательное возвратно-поступательное перемещение по отношению к первой части ротора 19-21 около оси поворота 35c, проходящей центрально через участки ступицы 35a, 35b второй части ротора 33-35 и пересекает ось 17a поворотного вала 17 под прямым углом в центр полости 10b. В результате в полости 41a в кольцевом желобке 41 в неподвижном направляющем устройстве 16 направляющее кольцо 39 перемещается по особой траектории вращения по отношению к направляющему устройству 16, а именно, оно поворачивается в полости 41a, которая проходит наклонно по отношению к полости вращения первой части ротора 19-21, которая проходит под прямым углом к оси вращения 17a. Штыри 39 направляющего кольца 38 будут осуществлять движение поворота назад и вперед по отношению к поршням 33, 34, и, следовательно, вторая часть ротора 33-35 будет перемещаться в виде позитивного качательного движения назад и вперед около оси поворота 35c одновременно с тем, как первая часть ротора 19-21 (и вторая часть ротора 33-35) совершает оборот около оси вращения 17a поворотного вала 17.

В полости корпуса 10 образованы две пары рабочих камер 42, 43 и 44, 45, т.е. по одной паре рабочих камер с каждой стороны от поршней 19 и 20, соответственно, с каждой стороны от поршней 33, 34. Поршни 19, 20 и поршни 33, 34 в процессе работы совершают синхронные повороты около оси 17a поворотного вала 17, но с поворотом в радиальной плоскости под прямым углом к оси 17a поворотного вала 17 по отношению к поршням 19, 20 и с поворотом в радиальной плоскости, которая проходит наклонно к оси 17a, по отношению к поршням 33, 34. Поршни 33, 34, качающиеся назад и вперед, осуществляют не обычное реверсное перемещение от своих крайних положений, а вращение, которое является непрерывным в пространстве и не имеет мертвых точек.

На фиг. 7-9 показаны поршни 19, 20 и 33, 34 в трех различных фазах качательного перемещения поршней 33, 34 по отношению к поршням 19, 20. В первой фазе (фиг. 7 и 10) рабочие камеры 42, 43 имеют максимальный объем, а рабочие камеры 44, 45 имеют минимальный объем. Во второй промежуточной фазе, (фиг. 8 и 11) рабочие камеры 42, 45 имеют соответствующую величину объема. На фиг. 9 поршня показаны в третьей фазе, на которой рабочие камеры 44, 45 имеют максимальный объем, а рабочие камеры 42, 43 имеют минимальный объем. Когда узел ротора прошел половину оборота около оси 17a, поршни проходят описанные выше три фазы (фиг. 7-9) во время первого такта, а когда узел ротора проходит еще одну половину оборота около оси 17a, поршни проходят соответствующие три фазы в обратном порядке. Отсюда очевидно, что каждая из четырех рабочих камер 42-45 при полном обороте узла ротора подвергается действию двух последовательных тактов, и при каждом обороте узла ротора опорожняются и заполняются четыре рабочие камеры.

Такое заполнение и опорожнение рабочих камер 42-45 осуществляется через две пары впускных отверстий 46 (на фиг. 10 и 11 пунктиром показано только одно из них) и двух выпускных отверстий 47, через соответствующие пары выпускных труб 48 и выпускных труб 49 (фиг. 1). На фиг. 10 и 11 показаны четырехугольные внутренние отверстия 46a, 47a, выходящие в полость 10b, и круглые наружные отверстия 46o, 47b выходящие в трубы 48, 49. В изображенном варианте все отверстия 46 и 47 способны открываться и закрываться при крайних положениях поршней, как показано на фиг. 7 и 9, и быть как бы полностью открытыми в промежуточных положениях, показанных на фиг. 8. На практике, однако, можно выбрать размеры, форму и место расположения отверстий таким образом, чтобы они были полностью открытыми во время всего такта или только на определенных участках каждого такта в зависимости от того когда это необходимо.

На фиг. 2 показаны уплотнительные средства 52 на поверхностях поршней 33, 34, которые направлены радиально внутрь и обращены к ступице 21 части ротора 18-21, и уплотнительные средства 53 на поверхностях поршней 33, 34, которые направлены радиально наружу и обращены к внутренней поверхности корпуса 10. Соответствующие уплотнительные средства 50 (фиг. 2) расположены на поверхностях поршней 19, 20 и направлены радиально наружу. На фиг. 3 показаны уплотнительные кольца 51 на радиальных поверхностях ступицы 21. В результате, эффективное уплотнение между частями ротора и между каждой частью ротора и корпусом 10 достигается сравнительно простым способом (путем).

Хотя это здесь и не описывается, представляется возможным осуществить эффективную смазку и охлаждение узла ротора путем подачи циркулирующей смазывающей и охлаждающей среды через направляющее устройство 16 и поворотный вал 17, соответственно, и каждой части ротора.

Ниже приводится описание варианта конструкции, который преимущественно приспособлен для использования в качестве двигателя внутреннего сгорания.

На фиг. 12-27 показан четырехтактный двигатель внутреннего сгорания двойного действия, имеющий наружную камеру сгорания. Однако данный двигатель внутреннего сгорания может использоваться, например, в качестве двукратного двигателя простого действия, имеющего наружные или внутренние камеры сгорания.

На фиг. 14 показан корпус 110 двигателя, состоящий из двух половин 112 и 111 и разделенный поперечной центральной плоскостью 110a. Каждая из половин корпуса имеет монтажный фланец 113 и 114, соответственно, которые соединены с помощью нескольких монтажных болтов 115.

На наружной стороне корпуса 110 двигателя имеется ребра 105 для охлаждения. Корпус 110 окружен хомутом 106, в результате чего образуются две отдельные водяные камеры 107 между корпусом 110 и кожухом 106, предназначенные для циркуляции охлаждающей воды в каждой из водяных камер отдельно. Циркуляция охлаждающей воды на фиг.13 показана стрелками 108, причем вход охлаждающей воды показан стрелкой 108a, а выход стрелкой 108b. Две части 106a и 106b кожуха для охлаждающей воды прикреплены к фланцам 113 и 114 корпуса 110 двигателя с помощью винтов 108c, а также прикреплены к противоположным концам корпуса 110 двигателя с помощью винтов 108d. Позицией 109 обозначены монтажные стойки, служащие для установки двигателя в горизонтальном положении на основании.

На фиг. 12 показано, что с входами воздушными соплами 161 а связана разветвленная всасывающая магистраль 166, которая сообщается с отверстиями 167 и 168 определенной площади (фиг. 14), между наружной поверхностью части 124 ротора, которая имеет наименьший диаметр, и внутренней поверхностью половин 111 и 112 корпуса двигателя, которая имеет наименьший диаметр. Это позволяет удалить остатки газов из полости корпуса двигателя.

На фиг. 14 показано, что с концом двигателя, поддерживающим направляющее устройство 116, образующее статор, связаны один подводящий канал 169 и два отводящих канала 170, 171 для смазочного масла, которое распределяется через неподвижное направляющее устройство 116 и подается к направляющему желобку 118 и частям 124, 125 ротора.

Между частями 124 и 125 ротора выполнена полость 172, содержащая смазочное вещество.

К левому концу корпуса 110 двигателя (фиг. 14) прикреплено продолговатое направляющее устройство 116, которое проходит через сферическую полость 110b корпуса 110 двигателя поперечно центральной плоскости 110a. Направляющее устройство 116 имеет продольную ось 116, а (фиг.15), совпадающую с осью вращения 117a поворотного вала 117 ведомого вала двигателя. Направляющее устройство 116 вводится с конца в отверстие 117c в правом конце 117b поворотного вала 117. Показана несущая направляющая 117c' в отверстии 117c поворотного вала 117 для опоры концевого участка 116c направляющего устройства 116, который входит в первый конец поворотного вала 117, окружен этим концом вала.

С помощью шпоночной канавки 116d в направляющем устройстве 116 и соответствующей шпоночной канавки (не показана) в концевой крышке 112a, закрепленной на участке 112 корпуса болтами 112d, направляющее устройство 116 неразъемно установлено в участке 112 корпуса. В результате, направляющее устройство 116 вместе с корпусом двигателя образует узел статора (фиг. 15).

Направляющее устройство 116 имеет нижний стержнеобразный участок 116e, приблизительно посередине которого выполнен стопорный кольцевой буртик 116f. Кроме того, направляющее устройство имеет шаровую ступицу 116g, снабженную кольцевым желобком 118, и верхний стержнеобразный участок 116c. Желобок 118 в поперечном сечении имеет форму ласточкина хвоста и проходит в плоскости, показанной штрихпунктиром 118a и образующей угол V с линией разделения 110a. В желобке 118 расположен направляющий элемент в виде направляющего кольца 119, которое разделено на два участка по плоскости, проходящей через ось 116b (фиг. 14, 16). В изображенном варианте направляющее кольцо 119 расположено между двумя отдельными несущими направляющими 119b и 119c. Направляющее кольцо 119 на двух своих диаметрально противоположных сторонах имеет отверстия 119a, образующие открытые радиально наружу шарнирные подшипники, в которых могут располагаться штыри 120, проходящие радиально внутрь от соединительного приспособления 121, образующего направляющее устройство (фиг. 18, 23). Соединительное приспособление 121 входит в состав части ротора 125, как будет описано ниже. Первая часть ротора 124, вторая часть ротора 125 и направляющее кольцо 119 входят в состав общего узла ротора.

На фиг. 17 и 18 показано расположение направляющего устройства 116 и направляющего кольца 119 в соединительном приспособлении 121. Приспособление 121 состоит из двух половин 121a, 121b (фиг. 14, 17, 18). Сферическая ступица 116g направляющего устройства 116 входит в соответствующую сферическую выемку (не показана) внутри половин 121a, 121b.

В соединительное приспособление 121 с противоположных его сторон вставлены отдельные концевые элементы 123a и 123b, которые соединены с соответственными половинами 121a, 121b с помощью монтажных винтов 122, показанных штрихпунктиром (фиг. 17). Концевые элементы 123a, 123b имеют сферическую внутреннюю поверхность (пунктир 123d'). Каждый из концевых элементов 123a, 123b имеет конечный штырь 123a', 123b', которые жестко соединены с частью ротора 125 с помощью распорных втулок 126 и промежуточных шпонок 126'.

Благодаря наличию выемок 121c, 121b соединительное приспособление 121 имеет возможность совершать качательное перемещение назад и вперед по определенной ограниченной дуге около оси 123', проходящей через штыри 123a', 123b' и вращаться вокруг оси 117a совместно с частью ротора 125 как таковой. Часть ротора 125, как это будет оп6исано более подробно ниже, совершает качательное перемещение по отношению к части ротора 124 одновременно с тем, как компоненты ротора 121, 124, 125 совершает совместное вращение около оси 117a.

Первая часть ротора 124 охватывает с помощью концевой втулки 124d конец поворотного вала 117 и жестко связана с ним с помощью монтажной шпонки 124e (фиг. 14).

Машина содержит лабиринтное уплотнение 117e между половиной 111 корпуса и поворотным валом 117, два уплотнительных кольца (радиальных прокладочных кольца) 117f, 117g и промежуточное несущее кольцо 117h с направляющей 117h' между поворотным валом 117 несущим корпусом 110' и соответствующей концевой крышкой 110''. Предусмотрена концевая крышка 116i для удержания уплотнительного кольца (радиального прокладочного кольца) 124i в первом желобке участка 124g корпуса 124. Во втором желобке участка 124g расположены два упорных подшипника 124k по одному с каждой стороны от кольцевой втулки 116f (фиг. 14). Между половиной 112 корпуса и концевой крышкой 116i элемента 112a корпуса 110 имеется лабиринтное уплотнение 116h.

На фиг. 20 показаны два концевых элемента 125a, 125b, которые совместно (и вместе с соединительным приспособлением 121) образуют единую часть ротора 125 и которые с противоположных сторон наводятся на часть 124 ротора.

Часть ротора 124 имеет втулкообразную ступицу 124t, наружная сторона которой служит направляющей для поршней 135, 136 части ротора 125, а внутренняя сторона для соединительного приспособления 121.

На фиг. 21 показаны два концевых элемента 125a'', 125b'' после их сборки с образованием единой части ротора 125 с помощью монтажных винтов, показанных штрихпунктиром 125c и проходящих через перекрывающееся пальцеобразные участки 125d, 125e.

При сборке концевых элементов 125a, 125b (фиг. 18-20) их фланцы 125a', 125b' вводятся в соответствующие вырезы 124p и 124 в соединительном приспособлении 121. Во фланцах 125a', 125b' в соответствующих уплотнительных желобках установлены два отдельных уплотнительных кольца 129. Уплотнительные кольца 129 проходят безотрывно в продольном направлении двух противоположных поршнеобразующих участков первой части ротора 124 и в кольцевом направлении в промежуточной области по направлению к фланцам 125a', 125b'. На фиг. 14 и 22 позицией 125a''' показаны три уплотнительных кольца, проходящие параллельно друг другу вдоль всей периферии второй части ротора 125. Уплотнительные кольца 125a''' и 129 выполнены с приблизительно T-образным поперечным сечением, которое воспринимается в соответствующем T-образном желобке, причем в донной части этого желобка расположена T-образная поперечина. На наружной стороне распорной втулки шарнирного подшипника 126 имеются: кольцевая защитная крышка 127, расположенная между корпусными участками 124a, 124b и концевыми элементами 125a, 125b и проходящая внутрь от последних; поворотный подшипник 128 с соответствующей несущей направляющей 128'; уплотнительное кольцо (радиальное прокладочное кольцо) 128'', расположенное между крышкой 127 и поворотным подшипником 128 и между соответственным концевым элементом 125a, 125b и корпусом 124. На фиг. 14 показаны монтажные отверстия 130, служащие для сборки корпусных участков 124a, 124b.

С помощью сравнительно простой уплотнительной системы, представляется возможным создать эффективное уплотнение между взаимно подвижными частями ротора 124, 125, в результате чего направляющее устройство 116, соответствующий направляющий элемент (направляющее кольцо) 119 и соединительное приспособление 121, связанное с последним, уплотнены радиально внутри частей ротора 124, 125 и соответствующих рабочих камер 131 134, как будет более подробно описано ниже.

Поршни 135, 136 способны (фиг. 22) перемещаться качательно назад и вперед по отношению к части ротора 124, удаляясь и приближаясь к противолежащим поверхностям 137a, 137b поршня 137 и противолежащим поверхностям 138a, 138b поршня 138. Первая рабочая камера 131 и первая рабочая камера 132 образованы между поршнями 137, 138 и поршнем 135, а вторая рабочая камера 133 и вторая рабочая камера 134 образованы поршнями 137, 138 и поршнем 136.

При вращении поворотного вала 117 часть ротора 124 и часть ротора 125 совершают совместное вращение около оси 117a.

Благодаря штыревому соединению между направляющим кольцом 119, направляющим устройством 116 и соединительным приспособлением 121 и штыревому соединению 123a, 123b между соединительным приспособлением 121 и частью ротора 125. Последняя в процессе названного вращения совершает качательное перемещение по отношению к неподвижному направляющему устройству 116 и по отношению к части ротора 124. Более конкретно, направляющее кольцо 119 осуществляет вращение в соответствующем направляющем желобке 118 в направляющем устройстве 116 по плоскости 118a (фиг. 15) и, одновременно с вращением соединительного приспособления 121 вместе с частью ротора 125 около оси 117a; это направляющее кольцо 119 обеспечивает через соединительное приспособление 121 качательное перемещение ротора 125 около оси 123'. Поршни 135, 136 совершают качательное перемещение назад и вперед между поршнями 137, 138 и попеременно увеличивают объем рабочих камер 131, 133 одновременно с уменьшением объемов рабочих камер 132, 134, и наоборот.

Во время каждого оборота частей ротора 124, 125 около оси 117a каждая рабочая камера 131, 133 заполняется и опорожняется один раз, а каждая рабочая камера 132, 134 соответственно опорожняется и заполняется один раз, т.е. каждая рабочая камера подвергается полному циклу опорожнения и заполнения во время каждого оборота.

Каждая пара рабочих камер 131, 132, 133, 134 по очереди подвергается двум последующим тактам отдельно во время непрерывного цикла.

В соответствии с предпочтительным вариантом в двигателе используется наружная камера сгорания 150. Можно также осуществлять сгорание в соответствующей рабочей камере в полости 110b двигателя, когда рабочие камеры занимают соответствующее положение в пределах определенного угла поворота в полости 110b. В последнем случае камера 150 будет служить лишь наружной соединительной камерой, причем она может быть выполнена в виде канала в самом корпусе двигателя. Под выражением "соединительная камера" обычно подразумевается соединительный канал, связывающий одну пару рабочих камер с другой парой рабочих камер, благодаря чему два такта в одной паре рабочих камер могут продолжаться на следующих двух тактах второй пары рабочих камер.

Можно также создать четырехтактный двигатель внутреннего сгорания и без соединительной камеры, но такой вариант ниже не описывается.

Камера сгорания 150 образована в отдельном конструктивном элементе 150a, состоящем из двух половин 150a' и 150a'', которые могут быть установлены снаружи на корпусе двигателя и на наружной стороне кожуха 106 (на фиг. 26 не показан). С помощью соединительных средств 150d и 150e, проходящих через кожу, и монтажных винтов 150d' и 150e' элемент 150a устанавливается непосредственно на корпусе 110 двигателя, причем остается открытым проход между камерой 150 сгорания и отверстиями 162 и 163.

В другом случае, когда сгорание происходит внутри самой полости 110b, конструктивный элемент 150a служит соединительным средством между двумя рабочими камерами (камерой сжатия и камерой сгорания, соответственно). 0две половины 150a', 150a'' соединяются с помощью монтажных болтов 150b и крепятся к корпусу двигателя 110 с помощью монтажных винтов 150d' и 150e' (фиг. 13, 26).

Каждая из половин 150a' и 150a'' покрыта снаружи (при желании также и изнутри) теплостойким и теплоизолирующим слоем керамического материала, благодаря чему в камере сгорания может поддерживаться оптимально высокий уровень температуры с целью обеспечения оптимального сгорания при высоком уровне температуры. Одновременно можно предотвратить отвод тепла из камеры сгорания в окружающую среду и, соответственно, к охлаждающей воде в кожухе.

Во внешней половине 150a'' приблизительно в центре выполнена втулка 150f, в которую вставляется устройство зажигания (свеча) 150f'. Возможно также использование раскаленной трубки или другого аналогичного устройства зажигания (например, как в дизеле или полудизеле), но конкретно это здесь не описывается. В противоположных концах камеры сгорания 150 выполнены форсунки 150g и 150h, через которые можно подавать топливо в камеру 150 с противоположных направлений, как это показано стрелками 150g' и 150h', к устройству зажигания 150f', т.е. в виде попутного потока и, соответственно, в противотоке по отношению к направлению потока сжатого воздуха или газа, показанного стрелками 150'.

Показанная на фиг. 26 камера сгорания имеет более или менее постоянное сечение (поперечное) по всему продольному направлению, но может быть также удобным, чтобы площадь поперечного сечения увеличивалась от одной стороны топливной камеры к другой ее стороне, как показано на фиг. 27.

В изображенном варианте объем камеры сгорания равен около 1/12 объема каждой из четырех рабочих камер двигателя с тем, чтобы степень сжатия воздуха могла быть равной 1/12 в том случае, когда производится инжектирование сжатого воздуха из рабочей камеры в камеру сгорания. При необходимости могут использоваться и другие значения степени сжатия с целью изменения объема топливной камеры.

На фиг. 25 показаны первое трапецеидальное отверстие 164, которое служит впускным не входного устройства 161a для воздуха на наружной стороне двигателя в полость 110b двигателя, и второе приблизительно прямоугольное отверстие 163, которое служит выходным из полости 110b двигателя во входную сторону камеры сгорания 150.

На фиг. 24 показаны третье, приблизительно треугольное, отверстие 162, которое служит впускным из камеры сгорания 150 в полость 110b двигателя, и четвертое, приблизительно трапецеидальное, отверстие 161, которое служит выходным из полости 110b двигателя в выпускное устройство 164a на другой стороне двигателя (фиг. 12).

Принцип работы двигателя.

На фиг. 27 представлены схемы A1-A3, B1-B3, C1-C3, D1-D3, E1-E3 пяти различных положений поворота первой и второй частей узла ротора (соответственно при угле 0, 60, 90, 135 и 180o) по отношению к узлу статора (направляющему устройству 116 и корпусу 110 двигателя). Направление вращения по часовой стрелке для схемы a1-E1 и против часовой стрелки для схемы A3-E3. Для большей наглядности изображения узел статора не показан, вернее он представлен камерой сгорания 150 и отверстиями 161-164, которые показаны пунктиром. На всех схемах A1-E3 узел статора (корпус 110 двигателя и направляющее устройство 116) находится в одном и том же положении, показанном отверстиями 161-164 на схемах A1, B1, C1, D1, E1, и A3, B3, C3, D3, E3 и, соответственно, показанном камерой сгорания 150 на схемах A2, B2, C2, D2, E2. Для лучшего распознавания одного компонента относительно другого сферические концевые поверхности первой части ротора 124 заштрихованы.

На схемах A1, B1, C1, D1, E1 узлы ротора 124, 125 показаны так, как если смотреть в осевом направлении с конца, где виден ведущий вал 117, а на схемах A3, B3, C3, D3, E3 представлены в осевом направлении с противоположного конца. На схемах A2, B2, C2, D2, E2 показаны узлы ротора 124, 125 в виде сбоку.

На схемах A1-A3 показаны поршни 135, 136 части ротора 125 при угле поворота узла ротора 0o -в одном крайнем положении этих поршней, а на схемах C1-C3 показаны поршни 135, 136 при угле поворота узла ротора 90o - в промежуточном положении поршней, а на схемах E1-E3 показаны поршни 135, 136 при угле поворота узла ротора 180o в другом крайнем положении поршней 135, 136.

При продолжающемся повороте узла ротора еще на 60o (в положение поворота на 270o и еще на 90o (положение поворота на 360o) поршни занимают соответствующие положения, которые показаны на схемах B1-B3, C1-C3, A1-A3. Другими словами, во время каждого оборота (360o) узлов ротора 124, 125 каждый из поршней 135, 136 перемещается качательно назад и вперед (качательное перемещение на 90o+90o) между своими крайними положениями, как показано на схемах A1-A3 и Е1-Е3.

В положении 0o (и в положениях 180 и 360o) все отверстия 161-164 закрыты сферическими периферическими поверхностями первой части ротора 124.

Как показано на схемах A3-E3, отверстие 161 для входа воздуха открыто полностью или частично по отношению к рабочей камере на участке между крайними положениями на схемах A3 и Е3 (см. положения на схемах B3, C3, D3) и закрыто полностью только в крайних положениях на схемах E3 и А3. Как следует из схем A3-E3, отверстие 162, которое служит выходным отверстием в камеру сгорания 150, открыто вырезами 162a (162b) первой части ротора 124 только на участке между положениями, показанными на схемах D3-E3.

Как показано на схемах A1-E1,отверстие 164 для выхлопного выхода соответственно открыто на участке между положениями, показанными на схемах A1 и E1 (см. схемы B2-D1), и закрыто в крайних положениях, показанных на схемах A1 и E1. Отверстие же 163 открыто на участке между положениями, показанными на схемах A1 и D1, и закрыто в положениях, показанных на схемах A1, D1, E1.

Качательное перемещение поршней 135, 136 создает прохождение поршней по промежуточному угловому сектору полости 110b между сферическими участками, по которым происходит прохождение при вращении поршней 137, 138.

Отверстие 162 взаимодействует с двумя соответствующими вырезами 162a, 162b (фиг. 19) в одном поршнеобразующем концевом участке первой части ротора. Более конкретно, вырезы проходят частично в самой поршневой поверхности и частично в сферической концевой поверхности. Отверстие 162, следовательно, направляется непосредственно периферическими кромками вырезов 162a, 162b в сферической концевой поверхности первой части ротора, т.е. отверстие 162 направляются клапанным телом, которое образовано самим поршнем 137, показанным в вырезах 162a, 162b. Открывание же других отверстий 161, 163, 164 направляется периферической кромкой соответствующей сферической концевой поверхности первой части ротора.

Как следует из схемы A1 и A3, поршни 137, 138 имеют продольный размер, больший, чем поперечный размер. Это сделано с целью осуществления необходимого направления отверстий 161-164. На схемах A1-A3 и E1-E3, т.е. в положениях 0o, 180o, 360o, все отверстия закрыты поршнями 137, 138. На схемах B1-B3, большая часть отверстий 161, 163, 164, соответственно, открыта по отношению к соответствующим трем рабочим камерам, а на схемах C-C3 отверстия 161, 163, 164 полностью открыты по отношению к соответствующим трем рабочим камерам. На схемах D1-D3, однако, отверстия 161, 164 закрыты частично, а отверстие 163 и отверстие 162 закрыты полностью поршнями 137, 138, соответственно. Между положениями на схемах D1-D3 и положениями на схемах E1-E3 (поворот на угол 45o) отверстие 162 открыто, как это говорилось выше.

Более конкретно, и впускное отверстие 161 и выпускное отверстие 164 поддерживаются более или менее открытыми при повороте узла ротора на 180o (они закрыты лишь на небольшом угле при положениях 0, 180, 360o). Отверстия 161, 164 закрыты полностью только в положениях 0, 180, 360o. Это означает, что можно получить оптимальный момент открытия отверстий 161, 164, и, дополнительно, используется оптимально большое открывание этих отверстий 161, 164.

Отверстие 162 из полости 110b двигателя в камеру сгорания 150, однако, имеет уменьшенную площадь поперечного сечения по сравнению с отверстием 164 и поддерживается полностью или частично открытым на значительно меньшем угле поворота (45o из угла поворота 180o) по сравнению с отверстием 161.

Отверстие 163 открыто на немного большем угле поворота (135o из угла поворота 180o) и имеет площадь поперечного сечения большую чем отверстие 162. Отверстие 163 открывается только после закрывания отверстия 162, и наоборот.

Из сказанного выше следует, что все рабочие камеры 131-134 по очереди и каждая отдельно соединяются с

различными отверстиями 161, 162,

163, 164, соответственно, т. е. в фиксированные моменты времени четыре рабочие камеры 131-134 занимают различные положения, которые соответствуют определенной паре из

четырех тактов двигателя:

1) такт всасывания и 2) такт сжатия

и, соответственно:

3) такт сгорания и 4) такт выпуска.

Благодаря расположению соединительной камеры 150 снаружи от сферической внутренней полости двигателя (т.е. радиально снаружи от названных четырех рабочих камер), соответствующие рабочие камеры связываются с соединительной камерой последовательно один раз на протяжении каждого цикла поворота на 360o.

После того как первая камера сжатия прошла первый такт, т.е. такт всасывания (поворот на 180o из исходной точки в положении 0o), в этой камере сжатия осуществляется такт сжатия, а при дальнейшем повороте еще на 135o эта первая камера сжатия сообщается с соединительной камерой 150 на протяжении остального угла поворота 45o в положение 180o.

Из положения 180o соединительная камера 150 сообщается на протяжении последующего угла поворота на 135o с первой рабочей камерой на такте расширения (такт 3) до положения 315o. На остальном угле поворота 45o такта расширения до положения 360o сообщение между пе5рвой рабочей камерой и соединительной камерой 150 прерывается. Наконец выпуск происходит на остальном угле поворота 180o (такт 4, т.е. такт выпуска).

Когда первая камера сжатия и первая камера расширения подвергаются действию тактов 1-4, вторая камера сжатия и вторая камера расширения подвергаются действию соответствующих тактов с угловой задержкой на 180o по отношению к названному выше.

Из сказанного выше очевидно, что соединительная камера 150 на угле поворота 180o связана сначала с первой камерой сжатия, а затем с первой камерой расширения отдельно на соответствующем отдельном угле поворота) 45o и, соответственно, 135o). На следующем угле поворота 180o соединительная камера соответственно соединяется сначала (45o) с первой камерой сжатия, а затем (135o) со второй камерой расширения.

Следует указать, что приводившиеся значения углов и угловых положений представляют собой иллюстрированные примеры, но на практике могут оказаться подходящими и другие значения углов и угловых положений. Регулировка этих параметров может быть осуществлена путем изменения формы и расположения отверстий по отношению к части ротора 124.

Реферат

Использование: в энергомашиностроении и касается усовершенствования машин для преобразования энергии с качающимися роторами. Сущность изобретения: машина содержит узел ротора, включающий первую часть ротора с первой парой поршней и вторую часть ротора со второй парой поршней, установленных в полости сферического корпуса с образованием четырех рабочих камер и с возможностью перемещения попарно и качательно назад и вперед по отношению к первой паре поршней; неподвижное направляющее устройство и направляющий элемент для второй части ротора, причем первая часть ротора соединена с поворотным валом, а вторая часть ротора жестко соединена с первой частью ротора. Поверхности первой и второй частей ротора выполнены сферическими, а направляющее устройство расположено в корпусе центрально внутри узла ротора и имеет форму удлиненного статора, один конец которого жестко закреплен в корпусе. 13 з.п. ф-лы, 27 ил.

Формула

09.01.89 по пп.1 4;

22.12.89 по пп.5 14.

Комментарии