Роторно-винтовая машина - RU2675639C2

Код документа: RU2675639C2

Чертежи

Описание

Изобретение относится к машинам объемного типа и может быть использовано при создании паровых и пневматических приводов, компрессоров и двигателей внутреннего (ДВС) и внешнего, наружного сгорания.

Известна РВМ, имеющая цилиндрический ротор с винтовыми многозаходными рабочими каналами, которые располагаются по кольцу и подключаются с разных концов к патрубкам высокого и низкого давления и плотно перекрыты корпусом и разделительными заслонками, установленными оппозитно, перекрестно ротору на разделительных звездочках с возможностью вращения. Эта РВМ используется в качестве компрессора, причем все каналы задействованы в работе, и в одной ступени сжатия обеспечивается повышение давления до 25 раз. Заслонки движутся вдоль рабочих каналов и сжимают газ, рабочее тело. Общий патрубок низкого давления служит для подвода рабочего тела в каналы, а два патрубка высокого давления служат для отвода сжатого рабочего тела и располагаются с противоположной стороны ротора перед разделительными заслонками в зоне начала рабочих каналов. Благодаря оппозитной установке разделительных заслонок полностью компенсируются радиальные усилия на ротор. [Михайлов А.К., Ворошилов В.П. Компрессорные машины. М.: Энергоатомиздат.1989 г., стр. 221, рис. 7.17].

Недостатками этой РВМ являются:

- низкие степень сжатия и производительность;

- малый круг применимости и неприспособленность РВМ для встраивания в агрегаты;

- большие некомпенсированные осевые усилия и большие силы трения между заслонками и ротором.

Наиболее близкой к предлагаемому изобретению по технической сущности и достигаемому результату, прототипом, является РВМ, имеющая осесимметричный ротор, выполненный в виде плоского диска с винтовыми многозаходными рабочими каналами, которые нарезаны внутри кольца, образованного на поверхности ротора, по крайней мере с одной из его сторон, подключены с разных концов к патрубкам высокого и низкого давления и плотно перекрыты корпусом и подвижными разделительными заслонками, установленными оппозитно, перекрестно ротору, на разделительных звездочках, с возможностью их вращения [Патент US №2010/0003153 А1, 07.012010, F04C 18/16]. Эта РВМ также используется только в качестве компрессора, но отличается от аналога тем, что ротор имеет плоские кольца с рабочими каналами на одной или обеих сторонах диска. Здесь за счет уменьшения диаметра канала по мере движения заслонки и соответственно большего всасываемого объема достигается более высокая степень сжатия. Степень сжатия определяется, как отношение исходного, всасываемого объема, к конечному [Справочник машиностроителя, том 2. М.: Машгиз. 1961 г., стр. 79.] объему сжатого газа в момент начала его выталкивания. Степень сжатия является геометрической характеристикой машины. В варианте двухстороннего расположения колец с рабочими каналами компенсируются осевые усилия на ротор, а производительность РВМ возрастает в два раза.

Недостатками этой РВМ являются:

- низкая степень сжатия и малая производительность;

- прототип используется как компрессор, соответственно имеет малый круг применимости и не приспособлен для встраивания в агрегаты;

- большие силы трения между заслонками и ротором.

Технической задачей изобретения является повышение степени сжатия, увеличение производительности, расширение круга применимости РВМ, в том числе за счет возможности компактного встраивания в агрегаты и использования в силовых циклах, и снижение сил трения в паре заслонка - ротор.

Сущность изобретения заключаются в том, что в роторно-винтовой машине, имеющей осесимметричный ротор с винтовыми многозаходными рабочими каналами, по меньшей мере одним, которые нарезаны внутри кольца, образованного на поверхности ротора, подключены с разных концов к патрубкам высокого и низкого давления и плотно перекрыты корпусом и подвижными разделительными заслонками, предложено разделительные заслонки закреплять на звеньях замкнутых гибких цепей, по меньшей мере одной, движущихся перекрестно каналам в пазах, расположенных в корпусе, причем ступени расширения и сжатия, образованные внутри колец рабочими каналами, предложено нарезать на любой или всех внешней, внутренней и торцевых поверхностях ротора и включать эти ступени отдельно, или объединяя их.

При этом в отличие от закрепления заслонок в прототипе на вращающихся разделительных звездочках, входящих в тело ротора по дуге ограниченного размера, предлагаемое техническое решение - закрепление заслонок, движущихся перекрестно каналам в пазах на звеньях цепей, снимает ограничение по длительности пути заслонок и размерам кольца на поверхности ротора, внутри которого нарезаны рабочие каналы. Это обеспечивает больший рабочий объем, выделяемый заслонками и, соответственно, повышает и производительность РВМ и степень сжатия в РВМ.

Второе предлагаемое техническое решение - расположение отдельных или объединяемых ступеней расширения и сжатия с рабочими каналами, которые нарезаются внутри колец на любой или всех: внешней, внутренней и торцевых поверхностях ротора, позволяет создавать компактные машины с увеличенным количеством размещенных ступеней на одном роторе и этим обеспечить следующий технический результат:

- Повышение производительности РВМ при параллельном подключении ступеней. Такое подключение позволяет создать компактный высокопроизводительный компрессор и мощную малогабаритную расширительную машину с большим расходом рабочего тела (пар, сжатый воздух).

- Повышение степени сжатия РВМ при последовательном подключении ступеней. Такое подключение позволяет создать компактный многоступенчатый компрессор высокого давления или многоступенчатую малогабаритную расширительную паровую машину высокого давления. Например, на работающих по циклу Ренкина ТЭЦ степень расширения пара (степень сжатия) достигает 6000 и более раз [Пузырев Е.М. Голубев В.А. Пузырев М.Е. Роторно-винтовые двигатели. Известия Томского политехнического университета. г. Томск, 2014, т. 324, с. 38-45], и она обеспечивается в паровых турбинах с двумя - тремя ступенями расширения, имеющих в каждой по несколько десятков рабочих колес с лопатками. Такую же степень расширения можно обеспечить в одной РМ с тремя ступенями расширения при их довольно малой степени сжатия: (6000)1/3=18,2.

- Расширение круга применимости РВМ за счет возможности включения ступеней РВМ с образованием на их основе работающих по различным силовым циклам машин. Конкретно предлагается:

1. Использовать РВМ со ступенями расширения и сжатия в качестве агрегата турбонаддува для работы в составе ДВС. Патрубками высокого давления ступени расширения и сжатия подключены соответственно к выхлопу и тракту подачи воздуха в ДВС. При этом сжатый воздух подается в ДВС, на счет работы расширения выхлопных газов. В настоящее время турбонаддув является наиболее эффективной системой повышения мощности двигателя без увеличения частоты вращения и объема цилиндров, обеспечивает экономию топлива в расчете на единицу мощности и снижение токсичности отработавших газов за счет более полного сгорания топлива.

2. Использовать РВМ со ступенями расширения и сжатия в качестве самостоятельного ДВС в цикле типа газовой турбины (ГТУ) при подключении ступени сжатия к ступени расширения через камеру сгорания. При таком подключении сжатый в компрессоре воздух далее разогревается в камере сгорания, получая энергию топлива, и затем отдает ее в ступени расширения, совершая работу.

3. Использовать РВМ со ступенями расширения и сжатия в качестве ДВС, при подключении ступеней сжатия к ступеням расширения с установкой свеч и/или топливных форсунок в рабочих каналах за подводящими патрубками в зонах высокого давления. После ступени сжатия воздух и топливо в виде заряда топливно-воздушной смеси герметизируются в зоне высокого давления ступени расширения и зажигаются. Далее продукты сгорания расширяются, совершая работу расширения.

4. Использовать РВМ со ступенями расширения и сжатия в циклах типа Ренкина с органическим рабочим телом (ОРЦ). При этом ступень сжатия подключается патрубками высокого давления к регенератору (теплообменнику), далее к горячему теплообменнику и к патрубкам высокого давления ступени расширения. Рабочее тело, совершив работу расширения, охлаждается в регенераторе и холодном теплообменнике, сбрасывая неиспользованное тепло, возвращается через патрубки низкого давления в ступень сжатия, циркулируя по контуру циркуляции рабочего тела - ступень сжатия, регенератор, горячий теплообменник, ступень расширения, регенератор и холодный теплообменник.

Во всех этих циклах РВМ выполнена со ступенями расширения и сжатия, и она работает как двигатель. Ступень сжатия используется для подготовки (сжатия) рабочего тела, а в ступени расширения оно отдает энергию, совершая работу. При этом ступени расширения и сжатия или их пары находятся на общем роторе, обеспечивая компактность и широкий круг применимости предлагаемого устройства.

Отметим, что здесь важно еще одно дополнительное техническое решение. Предложено располагать ступени расширения и сжатия на общем валу попарно, причем встречно, и выполнять ступени с одинаковым типом колец в виде цилиндрической, конической, круглой или другой формы при размещении в центре ротора зоны высокого давления или разрежения. Такая конструкция РВМ обеспечивает взаимную компенсацию встречных осевых усилий на ротор и простоту подключения ступеней между собой в центре ротора за счет близкого расположения их одноименных патрубков.

Данное техническое решение применимо для пар ступеней как одинакового, так и разного типа. Например, это дает простую конструкцию узла подключения ступеней РВМ общим патрубком высокого давления по центру ротора при параллельном подключении двух ступеней компрессора к тракту сжатого воздуха или расширительных машин к паропроводу. Аналогично конструктивно проще подключить ступень сжатия к ступени расширения общими патрубками высокого давления, располагая его по центру ротора.

Простота конструкции узла подключения высокого давления по центру ротора и в том, что в обоих случаях здесь нет необходимости устанавливать сложные концевые уплотнения ротора высокого давления.

Другие предлагаемые дополнительные технические решения касаются системы рабочий канал - заслонка.

Во-первых, вводится дополнительный признак расположения пазов и заслонок ортогонально (перпендикулярно) по отношению к каналам. При таком взаимном расположении сила давления, действующая на заслонки, направлена параллельно стенкам каналов, она не прижимает заслонки к стенкам каналов. Соответственно минимизируется сила трения заслонок о стенки каналов, так как она пропорциональна силе, прижимающей заслонки к стенкам канала.

В следующей группе технических решений предлагается обеспечить увеличение рабочего объема каналов и повышение степени сжатия РВМ за счет увеличения поперечного сечения рабочих каналов по мере их удаления от патрубка высокого давления.

Увеличение площади поперечного сечения рабочих каналов предложено обеспечить за счет постепенного углубления, а их перекрытие заслонками достигается путем установки гибких цепей с наклоном к поверхности ротора, причем заслонки предлагается изготовить, как продолжения звеньев цепи. При этом за счет одинакового угла наклона дна каналов и цепи рабочие каналы герметично перекрываются заслонками.

Во вторых, увеличение поперечного сечения рабочих каналов предлагается также выполнить за счет их расширения, причем для их надежного перекрытия на заслонках предлагается установить уплотнения, выполненные с возможностью изменения их ширины за счет подвижных уплотняющих элементов, раздвигаемых пружинами.

Кроме того, предлагается устанавливать на заслонках уплотнения, выполненные из имеющих способность расширяться и сжиматься упругих, жаростойких листов с антифрикционным износостойким покрытием. Такие уплотнения обеспечивают:

- герметичность перекрытия рабочих каналов при их расширении за счет упругих сил и перепада давления;

- надежную работу РВМ в описанных выше высокотемпературных циклах 1-3 ДВС и ГТУ за счет применения жаростойких листов и компенсации ими температурных расширений;

- снижение сил трения и надежную работу за счет применения антифрикционных, износостойких покрытий.

Указанные признаки и технические решения являются существенными и взаимосвязанными между собой причинно-следственной связью с образованием совокупности существенных признаков, необходимых и достаточных для достижения указанных технических результатов.

В итоге совокупность предлагаемых технических решений в сравнении с прототипом обеспечивает заявляемые характеристики: повышение степени сжатия; увеличение производительности; расширение круга применимости РВМ, в том числе за счет возможности компактного встраивания в агрегаты и использования в силовых циклах и снижения сил трения в паре заслонка - ротор.

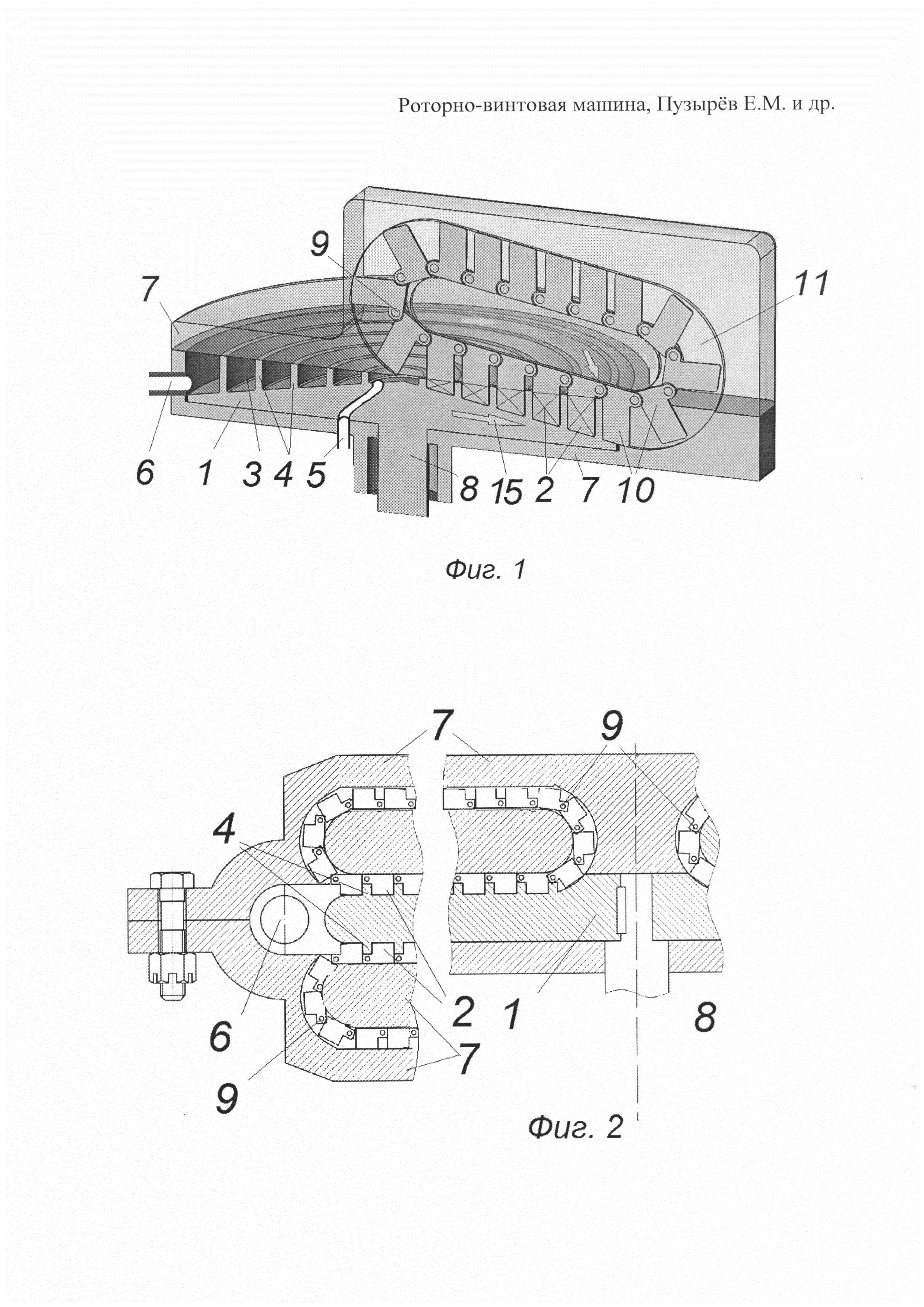

Конструкция предлагаемой РВМ иллюстрируется рисунками. На фиг. 1 в изометрии схематично показан наиболее простой вариант подвижных элементов РВМ с одной ступенью, ступенью расширения. На фиг. 2 показана РВМ с двумя ступенями, рабочие каналы которых нарезаны на обеих сторонах ротора, выполненного в виде диска. На фиг. 3 показана РВМ с двумя ступенями, которые расположены на роторе сложной формы, обеспечивающей уменьшение габаритов РВМ за счет уменьшения диаметра ротора. На фиг. 4 показана шестизаходная нарезка каналов на кольце ротора, выполненного в виде диска для ступени расширения или сжатия, и основные элементы для ступени ДВС. На фиг. 5 показаны конструкции уплотнений разделительных заслонок. На фиг. 6 показан пример использования РВМ в ОРЦ цикле.

РВМ имеет осесимметричный ротор 1 и разделительные заслонки 2, которые перекрывают рабочие каналы 3, фиг. 1. Здесь рабочий канал 3 однозаходный и образован одной винтовой перегородкой 4. Рабочий канал 3 подключен с разных концов к патрубку 5 высокого давления и патрубку 6 низкого давления и плотно перекрыт корпусом 7, а ротор 1 закреплен на валу 8. На фиг. 1 верхняя часть корпуса 7 изображена прозрачной и показывает в изометрии винтовые каналы 3, замкнутую гибкую цепь 9, образованную ее звеньями 10 и движущуюся по пазу 11, который расположен в корпусе 7. Поперечное сечение каналов 3 здесь выполнено расширяющимся по мере их удаления от патрубка 5 высокого давления за счет их постепенного углубления путем установки цепей 9 с наклоном к поверхности ротора 1, причем разделительные заслонки 2 (здесь для наглядности они выделены перекрестием) изготовлены, как продолжения звеньев 10 цепей.

Ротор 1 может иметь различную геометрию, пригодную для встраивания РВМ в агрегаты и обеспечивающую их повышенную компактность, что особенно важно, например, для работающих на транспорте РВМ. Для примера на фиг. 2 показан диск, на обеих сторонах которого по кольцу, в данном случае плоскому, нарезаны рабочие каналы 3 и размещены две ступени. Так же, как и на фиг. 1, здесь рабочие каналы могут быть выполнены с постепенным углублением.

На фиг. 3 показано сечение РВМ с ротором 1, который частично выполнен в виде конуса. На одной или обеих сторонах ротора нарезаны рабочие каналы, в данном случае кольца составлены из круглого и конусовидного, и за счет уменьшения диаметра ротора обеспечивается уменьшение габаритов РВМ, что важно для ее компактности и встраивания в агрегаты. Подобным же образом может использоваться цилиндрический ротор с нарезкой рабочих каналов на внешней, внутренней или на обеих сторонах по круглым кольцам, а также на плоских кольцах по торцам цилиндра.

В совокупности с возможностью использования отдельных колец или их групп в ступенях сжатия и расширения РВМ может применяться как единое устройство в силовых циклах, типично включающих процессы сжатия и расширения, что существенно расширяет круг применимости.

На фиг. 4 схематично показана шестизаходная нарезка винтовых каналов 3 на плоском роторе 1. Здесь, как и на фиг. 2 и 3, пара замкнутых цепей 9 с разделительными заслонками 2, перекрывающими винтовые каналы 3, установлена оппозитно, и этим компенсируются боковые усилия на ротор. Кроме того, пара замкнутых цепей 9 обеспечивает двукратное увеличение производительности РВМ за счет увеличения числа впусков рабочего тела за один оборот ротора 1, в данном случае будет 12 впусков за оборот.

На фиг. 4 цепи 9 расположены ортогонально (перпендикулярно) по отношению к рабочим каналам 3 за счет требуемого исполнения пазов 11, направляющих гибкие цепи. Это обеспечивает направление сил давления на разделительные заслонки 2 параллельно винтовым перегородкам 4. Давление, действующее на разделительные заслонки 2, не прижимает их к винтовым перегородкам 4, и это минимизирует силу трения между ними.

Для снижения утечек рабочего тела на разделительных заслонках 2, особенно в варианте расширяющихся рабочих каналов 3, установлены уплотнения, фиг. 5, которые могут быть выполненные из имеющих способность расширяться и сжиматься упругих, жаростойких листов 12 с антифрикционными, износостойкими покрытиями. Конструкция уплотнения может также использовать пружины 13, которые прижимают подвижные элементы уплотнений 14 к стенкам расширяющихся винтовых каналов 4.

Разделительные заслонки 2 и винтовые перегородки 4 находятся в зацеплении и могут двигаться только согласованно. Ступени расширения и сжатия имеют, в принципе, одинаковое устройство и обратимы, в зависимости от направления движения меняется предназначение ступени. В ступени расширения сжатый газ или пар входит через пару патрубков 5 высокого давления, установленных в корпусе 7, расширяется в рабочих каналах 3, вращает ротор 1 и перемещает замкнутую цепь 9, как показано стрелками 15, и отводится по периферии ротора в патрубок 6 низкого давления, фиг. 1. В варианте ступени сжатия замкнутые цепи 9 и ротор 1 имеют обратные направления движения и приводятся во вращение двигателем или от расширительной ступени РВМ через их общий вал 8.

При использовании ступени расширения РВМ в качестве ДВС, фиг 4, она имеет патрубки 5 высокого давления, а также устройства впрыска топлива и зажигания 16. Они распыляют топливо и, при необходимости, подают искру зажигания в начальный объем 17 сжатого воздуха, объем показан затенением на фиг. 4.

В РВМ, работающей по силовым циклам, необходимы как ступень расширения, так и ступень сжатия, и их можно расположить на одном роторе на разных его сторонах, как показано на фиг. 2 и 3, или на общем валу 8, фиг. 6, причем со взаимной компенсацией осевых усилий. Так как при турбо-наддуве в ДВС, ГТУ и в других циклах имеется больший расход и требуется большая степень расширения горячего рабочего тела, чем расход и степень сжатия воздуха, то здесь более эффективна схема, приведенная на фиг. 3, с компоновкой компрессора внутри ротора, а ступени расширения снаружи. Схемы подключения ступеней расширения и сжатия РВМ между собой зависят от типа силовых циклов, известны и рассмотрены ниже.

При использовании РВМ, как агрегата турбонаддува, патрубок высокого давления ступени расширения подключают в выхлопу внешнего ДВС, а патрубок высокого давления ступени сжатия к его всасу. При этом патрубки низкого давления обеих ступеней РВМ подключены к атмосфере.

При использовании РВМ в цикле ГТУ патрубки низкого давления обеих ступеней подключены к атмосфере, а патрубок высокого давления ступени сжатия подключен к патрубку высокого давления ступени расширения через камеру сгорания, в которую подается топливо.

В цикле ДВС ступени имеют такое же подключение, но нет камеры сгорания, топливо впрыскивается и поджигается в начальном объеме 17 устройством впрыска топлива и зажигания 16.

Более подробно на фиг. 6 приведена схема для ОРЦ цикла. Ступени сжатия 18 и расширения 19 установлены на общем валу 8 и трубопроводами 20 объединены в замкнутый контур циркуляции рабочего тела, который включает: источник тепла 21, регенератор 22 теплоты выхлопа, регенератор 23 теплоты промежуточного отбора ступени расширения 19 с патрубком отбора 24 и холодный теплообменник 25.

Работа РВМ. При работе РВМ, например, как ступени сжатия, подвижные элементы РВМ ротор 1 и разделительные заслонки 2 благодаря их закреплению на звеньях 10 гибкой цепи и зацеплению с винтовыми перегородками 4, которые образуют рабочие каналы 3, движутся синхронно и вращают замкнутую гибкую цепь 9 в пазах 11. Причем гибкая цепь в компрессоре движется против направления стрелки 15. Расстояние в канале между разделительными заслонками 2 по мере вращения ротора и удаления от патрубка низкого давления 6 сокращается. Рабочее тело, находящееся в рабочих каналах 3 благодаря их уплотнению за счет перекрытия корпусом 7, сжимается. При подходе окончаний рабочих каналов 3 к патрубкам 5 высокого давления, фиг. 4, выход для сжатого газа открывается, и рабочее тело вытесняется из компрессора разделительными заслонками 2 через них в сжатом виде.

Принцип работы РВМ расширительного типа, в том числе с увеличивающимся сечением рабочих каналов 3, фиг. 1 и 5, и соответственно с более высокой степенью сжатия, не изменяется. Ротор 1 с рабочими каналами 3 скользит по корпусу 7 с патрубками 5 высокого давления при плотном контакте винтовых перегородок 4 с ним, фиг. 4. В винтовые каналы 3 ступени расширения в период их открытия, совмещения отверстий, поступают порции сжатого рабочего тела через пару патрубков 5 высокого давления. Другой вариант подвода сжатого рабочего тела показан на фиг. 1. После проворота и выхода рабочих каналов 3 из соединения с патрубками 5 высокого давления отсеченные разделительными заслонками 2 порции рабочего тела заполняют показанный затенением на фиг. 4 начальный объем 17, расширяются, давят на них, и винтовые перегородки 4 вращают ротор 1 и совершают полезную работу расширения. При этом в циклах ДВС в начальный объем 17 сжатого воздуха предварительно распыляется топливо и, при необходимости, подается искра зажигания от устройства 16 - вводится теплота сгорания топлива. После совершения работы расширившееся рабочее тело через патрубок 6 низкого давления отводится в атмосферу или возвращается в цикл.

Уплотнения на разделительных заслонках 2, фиг. 5, уменьшают утечки рабочего тела, что особенно необходимо в варианте расширяющихся рабочих каналов 3. Уплотнения, использующие пружины 13, прижимают подвижные элементы 14 к перегородкам 4 расширяющихся рабочих каналов 4 и плотно перекрывают сечение рабочих каналов 3. Уплотнения, выполненные из упругих, жаростойких листов 12 с антифрикционными, износостойкими покрытиями, не только расширяются и сжимаются, плотно перекрывая сечение рабочих каналов 3, но и воспринимают высокотемпературное воздействие продуктов сгорания топлива и уменьшают силы трения. При этом движение разделительных заслонок 2 ортогонально по отношению к рабочим каналам 3, фиг. 4, и антифрикционные покрытия уплотнений снижают силу трения.

Действие РВМ в силовых циклах заключается в получении от рабочего тела работы расширения в процессах, осуществляемых в ступени расширения. Согласно фиг. 4 в рабочие каналы 3 ступени расширения в период их открытия и совмещения отверстий поступают порции сжатого рабочего тела через пару патрубков высокого давления 5 соответственно:

- из камеры выхлопа внешнего ДВС - в агрегате турбонаддува;

- из камеры сгорания - в цикле ГТУ;

- из ступени сжатия воздуха - в циклах ДВС;

- из горячего теплообменника и регенераторов - в ОРЦ цикле.

Далее сжатое горячее рабочее тело (продукты сгорания) расширяется, совершает работу и вращает ротор 1 и вал 8 РВМ, причем в циклах ДВС в начальном объеме 17 от устройства 16 в сжатом воздухе предварительно распыляется топливо и, при необходимости, подается искра - вводится теплота сгорания топлива. Благодаря общему ротору или креплению на общем валу 8 ступень расширения 19 вращает ступень сжатия 18. Рабочее тело или свежий воздух всасывается через патрубок 6 низкого давления в ступень сжатия 18, сжимается заслонками 2 в рабочих каналах 3, нагнетается в патрубки высокого давления 5 ступени сжатия и подается:

- на всас ДВС - в агрегате турбонаддува;

- к камере сгорания - в цикле ГТУ;

- к патрубкам высокого давления ступени расширения - в циклах ДВС;

- к регенератору - в ОРЦ цикле.

После срабатывания в циклах турбонаддува, ГТУ, ДВС продукты сгорания сбрасываются в атмосферу. Характерно, что за счет возможности использования более высокой степени расширения рабочего тела КПД рассмотренных силовых циклов повышается. Типично, например, в поршневых ДВС по конструкции степени сжатия для процессов расширения и сжатия одинаковы, поэтому энергия выхлопа не срабатывается полностью.

В ОРЦ цикле, фиг. 6, рабочее тело циркулирует по элементам 18-25, объединенным трубопроводами 20 в замкнутый контур циркуляции. Энергия в этот цикл двигателя внешнего сгорания подводится от источника тепла 21. Затем горячее рабочее тело, органический теплоноситель, совершает работу в ступени расширения 19, отдает тепло в регенераторе 22 и сбрасывает неиспользуемую теплоту через холодный теплообменник 25 в окружающую среду. Далее рабочее тело циркулирует по трубопроводам 20 между элементами и повторяет цикл. Оно сжимается в ступени сжатия 18, подогревается в регенераторе 22 теплотой выхлопа и в регенераторе 23 теплотой промежуточного отбора, поступающей из ступени расширения 19 из патрубка отбора 24, далее нагревается от источника тепла 21, и цикл повторяется.

Реферат

Изобретение относится к области машиностроения и может быть использовано в паровых и пневматических приводах, компрессорах, двигателях внутреннего и внешнего сгорания. Роторно-винтовая машина содержит осесимметричный ротор 1 с винтовыми многозаходными рабочими каналами 3, по меньшей мере одним, которые нарезаны на роторе 1 по кольцу, подключаются с разных концов к патрубкам 5 и 6 высокого и низкого давления и плотно перекрыты корпусом 7 и подвижными разделительными заслонками 2. Заслонки 2 закреплены на звеньях замкнутых гибких цепей 9, по меньшей мере одной, движущихся перекрестно каналам 3 в пазах 11, расположенных в корпусе 7. Каналы 3 нарезаны на любой или всех внешней, внутренней и торцевых поверхностях ротора 1 и являются отдельными или объединенными ступенями расширения и сжатия. Изобретение направлено на повышения степени сжатия, увеличения производительности. 9 з.п. ф-лы, 6 ил.

Комментарии