Переносной рельсосверлильный станок - RU2628944C1

Код документа: RU2628944C1

Чертежи

Описание

Изобретение относится к путевому механизированному инструменту и предназначено для проведения работ в полевых условиях, а именно для сверления отверстий под стыковые болты и штепсели рельсовых соединителей в объемно-закаленных, легированных и обычных рельсах.

УРОВЕНЬ ТЕХНИКИ

Из материала, размещенного в сети Интернет по адресу http://www.kalugatransmash.ru/isver.htm#str3drs, известен станок рельсосверлильный СТРЗ-РС, включающий в себя двигатель внутреннего сгорания, редуктор, рельсовый зажим с парой внутренних, со стороны шпинделя, упоров со съемным шаблоном на каждом упоре, рычажный захват с роликами, блок вращения и перемещения шпинделя. Винтовой прижим размещен с внешней, противоположной шпинделю, стороны зажима и выполнен с толкающим винтом, обе проушины которого жестко закреплены. Таким образом, станок лишен быстросъемного соединения прижима, что значительно увеличивает время подготовки к проведению рабочей операции. Линейное перемещение реализовано реечной передачей, что негативно сказывается на плавности линейного хода шпинделя. Станок лишен ручек для транспортировки станка оператором при том, что заявленный вес станка 27 килограмм. Данные недостатки предполагают, тяжелые условия его эксплуатации и снижают эффективность использования.

Из материала в сети Интернет, размещенного по адресу http://www.zaogdt.ru/catalog.php?iID=35, известен станок рельсосверлильный МСР1Н, который также лишен быстросъемного соединения прижима, так как монтаж станка на рельс происходит исключительно с помощью винта, толкающего рычаги. Подача осуществляется реечным механизмом. Рабочий ход ограничен 50 миллиметрами. Масса станка превышает 21 килограмм, что негативно сказывается на мобильности и затрудняет эксплуатацию. В результате транспортировка и подготовка к работе занимает значительное время.

Наиболее близким к заявленному техническому решению является рельсосверлильный станок из патента США №5632577, включающий в себя двигатель (электрический или ДВС), редуктор, рельсовый зажим с внутренним упором-шаблоном, рычажный захват, шпиндель, вращающийся в ползуне, который обеспечивает линейное перемещение посредством зубчатого зацепления с рычагом подачи. Винтовой прижим размещен с внутренней стороны зажима и выполнен с толкающим винтом. Быстросъемное соединение обеспечивается свободной посадкой затягивающей шпильки в упоре несущей (неподвижной) стенки, и толкающей рычаг посредством гайки в рычаге захвата рельса. Следует отметить, что использование толкающей шпильки не обеспечивает надежной фиксации, в связи с тем, что шпилька при работе испытывает напряжение сжатия и при достаточной нагрузке может изменить свою форму от прямолинейной, и тем самым ослабить усилие затяжки рельса. К тому же, быстросъемный механизм неэргономичен и требует от оператора определенной сноровки для быстрого возвращения шпильки в упор несущей стенки. Система подачи смазочно-охлаждающей жидкости состоит из штуцера, проводящего канала и полой трубки, неподвижно зафиксированной в корпусе редуктора. Последняя соединяется с корпусом шпинделя станка. Для герметизации соединения используется 2 резиновых уплотнения. В случае, если уплотнение не сможет выполнять функцию разделения внутренних объемов из-за износа или повреждений, СОЖ будет поступать в камеру редуктора, заполненную маслом, что считается недопустимым. Реечная подача снижает плавность хода шпинделя.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задача настоящего изобретения состоит в преодолении вышеперечисленных недостатков, в повышении эффективности работы станка, его эргономичности, в улучшении эксплуатационных характеристик.

Технический результат, обеспечиваемый при использовании изобретения, состоит в упрощении конструкции станка, в снижении его материалоемкости, увеличении технологичности способа, осуществляемого при использовании станка. Это проявляется в частности, в сокращении времени на проведение рабочих операций, в снижении массы и габаритов оборудования, переносимого оператором, в повышении надежности монтажа при сокращенном времени подготовки.

Вышеуказанная задача решена благодаря тому, что переносной рельсосверлильный станок, содержит:

зажимные рычаги (7), имеющие первый конец и второй конец для упора в боковую часть рельса с одной его стороны,

шаблоны (6), имеющие форму, обеспечивающую фиксацию в боковой продольной впадине с другой стороны упомянутого рельса,

несущий каркас (12), имеющий нижнюю часть, на внутренней стороне которой расположены упомянутые шаблоны, верхнюю часть, шарнирно соединенную с первым концом упомянутых рычагов (7), и среднюю часть, расположенную между упомянутой нижней и верхней частями выше головки упомянутого рельса,

шпилька (9) первым своим концом шарнирно соединена с упомянутой средней частью несущего каркаса (12), при этом ее второй конец снабжен навинчивающимся элементом, выполненным с возможностью воздействия на упомянутые рычаги (7) таким образом, что при навинчивании упомянутого элемента вторые концы рычагов (7) прижимаются к упомянутому рельсу,

двигатель (5),

редуктор, один вал которого соединен с упомянутым двигателем (5), а другой служит для передачи крутящего момента на режущий инструмент,

направляющие (14, 15), выполненные с возможностью обеспечения линейного перемещения упомянутого редуктора вдоль оси сверления в направлении рельса и от него,

ходовой рычаг (18), выполненный с возможностью перемещения упомянутого редуктора вдоль упомянутых направляющих.

Здесь и далее следует понимать, что хотя устройство описано со ссылками на его конкретное расположение в пространстве и/или на конкретное расположение в пространстве его отдельных элементов и частей (с использованием таких терминов, как «сверху», «снизу», «вперед», «назад», «внутрь», «наружу», «вдоль», «верхняя часть», «нижняя часть», «средняя часть» и аналогичных) и/или со ссылками на обрабатываемую деталь, рельс, который не является частью станка, это сделано только для целей краткости и наглядности, при этом данные указания не должны никоим образом расцениваться, как ограничивающие предмет правовой охраны и/или исключающие из охраны те случаи использования станка, при которых он расположен в пространстве как-то иначе, нежели описано в настоящем тексте, и/или отделен от обрабатываемой детали, и/или находится в разобранном состоянии в виде набора деталей для изготовления станка.

По меньшей мере одна из вышеупомянутых направляющих одним своим концом может быть соединена с упомянутым каркасом (12), а другим - с упомянутым редуктором, а другая - по меньшей мере одним из своих концов соединена с корпусом

Вышеупомянутый двигатель (5) может представлять собой бензиновый двигатель.

Вышеупомянутые шаблоны (6) могут быть выполнены сменными.

Вышеупомянутые шаблоны (6) могут быть установлены парами, состоящими из верхнего шаблона, внешняя поверхность которого повторяет форму верхней части продольного углубления вышеупомянутого рельса, и нижнего шаблона, внешняя поверхность которого повторяет форму нижней части продольного углубления вышеупомянутого рельса.

Вышеупомянутый первый конец шпильки (9) может быть соединен со средней частью вышеупомянутого каркаса (12) посредством стержня, концы которого шарнирно установлены в проушину (11), выполненную в вышеупомянутом каркасе (12), при этом навинчивающийся элемент, установленный на втором конце шпильки (9), воздействует на рычаги (7) через перекладину (10), концы которой выполнены с возможностью перемещения по внешней поверхности вышеупомянутых рычагов (7).

Вышеупомянутые рычаги (7) могут быть соединены с вышеупомянутым каркасом (12) посредством пружин (13) таким образом, что при перемещении в направлении от рельса (вверх) вышеупомянутого навинчивающегося элемента вторые концы вышеупомянутых рычагов (7) удаляются от вышеупомянутой боковой поверхности рельса.

Вышеупомянутый ходовой рычаг (18) может представлять собой двуплечий рычаг, шарнирно соединенный с упомянутым каркасом (12) посредством первого шарнира и с вышеупомянутым редуктором посредством второго шарнира таким образом, что при повороте свободного плеча упомянутого рычага относительно упомянутого первого шарнира другой конец рычага через упомянутый второй шарнир сообщает вышеупомянутому редуктору поступательное движение вдоль оси сверления.

Вышеупомянутые направляющие (14, 15) могут представлять собой цилиндрические направляющие, или роликовые направляющие, или шариковые направляющие, или рельсовые направляющие, или профильные Х-образные направляющие, или профильные О-образные направляющие, или реечные направляющие.

Вышеупомянутые линейные направляющие могут содержать в себе линейные подшипники, выполненные в виде втулок или кареток.

Станок может содержать в себе камеру подачи смазочно-охлаждающей жидкости (3).

Вышеупомянутая камера может быть встроена в вышеупомянутый редуктор и выполнена с возможностью подачи СОЖ в шпиндель станка; при этом упомянутая камера отделена от полости редуктора, заполненной трансмиссионным маслом, посредством двух независимых армированных манжет, выполненных из резины.

Необходимо понимать, что в настоящем тексте станок охарактеризован только такими признаками, которые достаточны для решения поставленной задачи, реализации назначения и достижения выбранного технического результата; специального упоминания всех без исключения признаков и утилитарных характеристик станка не требуется, если специалистам должно быть известно, что станки того же рода обладают такими признаками и утилитарными характеристиками и без них не реализуется основное назначение; тем более не требуется ограничивать обобщенные признаки какими-либо конкретными вариантами, если таковые должны быть известны специалистам и (или) могут быть подобраны по известным правилам.

Конструкция и использование станка наглядно иллюстрируется фигурами 1-4 на примере частных и конкретных вариантов воплощения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На фиг. 1 изображен редуктор станка.

На фиг. 2 изображен предлагаемый станок с рельсом.

На фиг. 3 изображен предлагаемый станок с рельсом вид сбоку.

На фиг. 4 изображен предлагаемый станок без рельса.

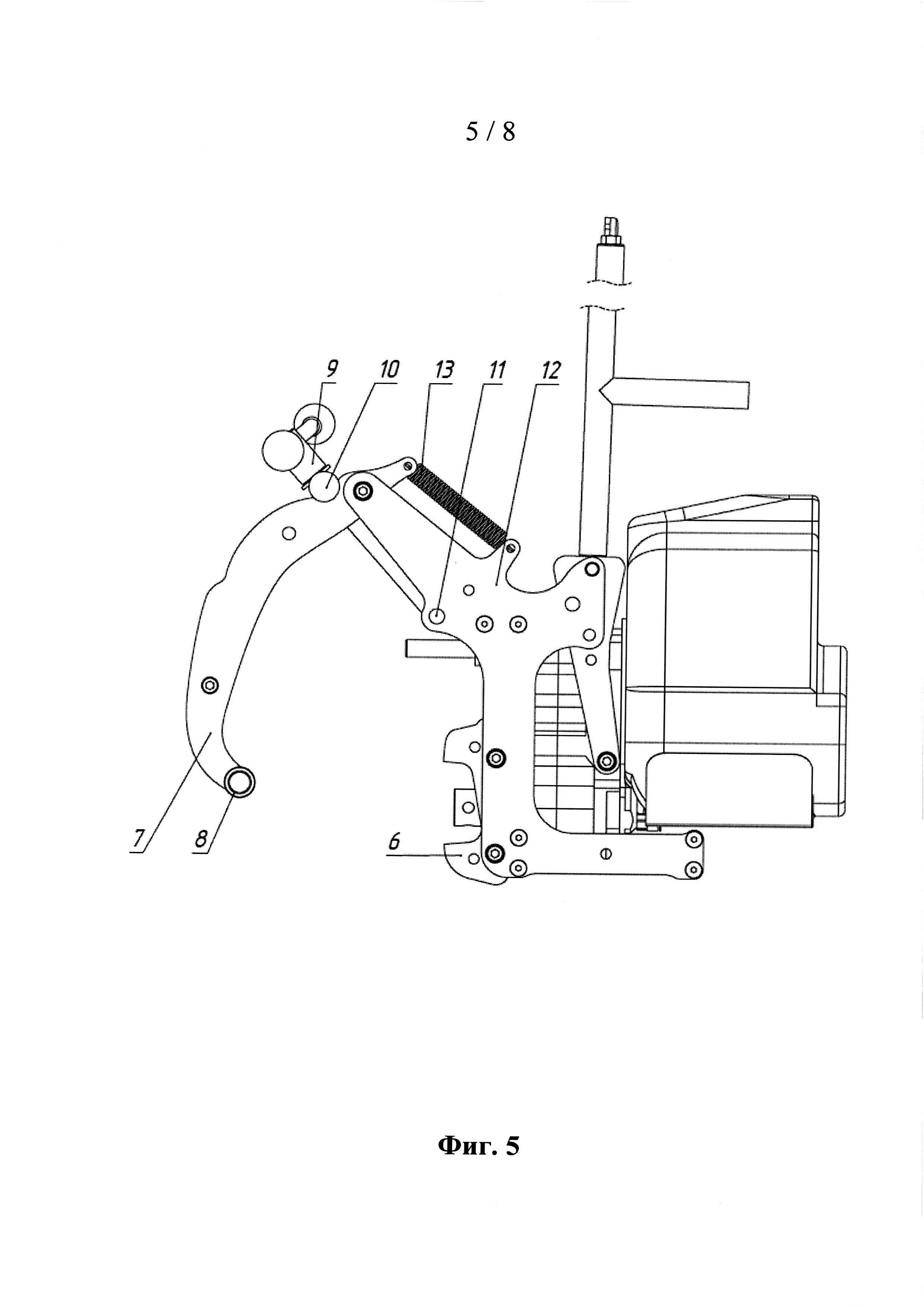

На фиг. 5 изображен станок с открытым зажимным устройством перед его фиксацией на рельсе.

На фиг. 6 изображен рычаг хода.

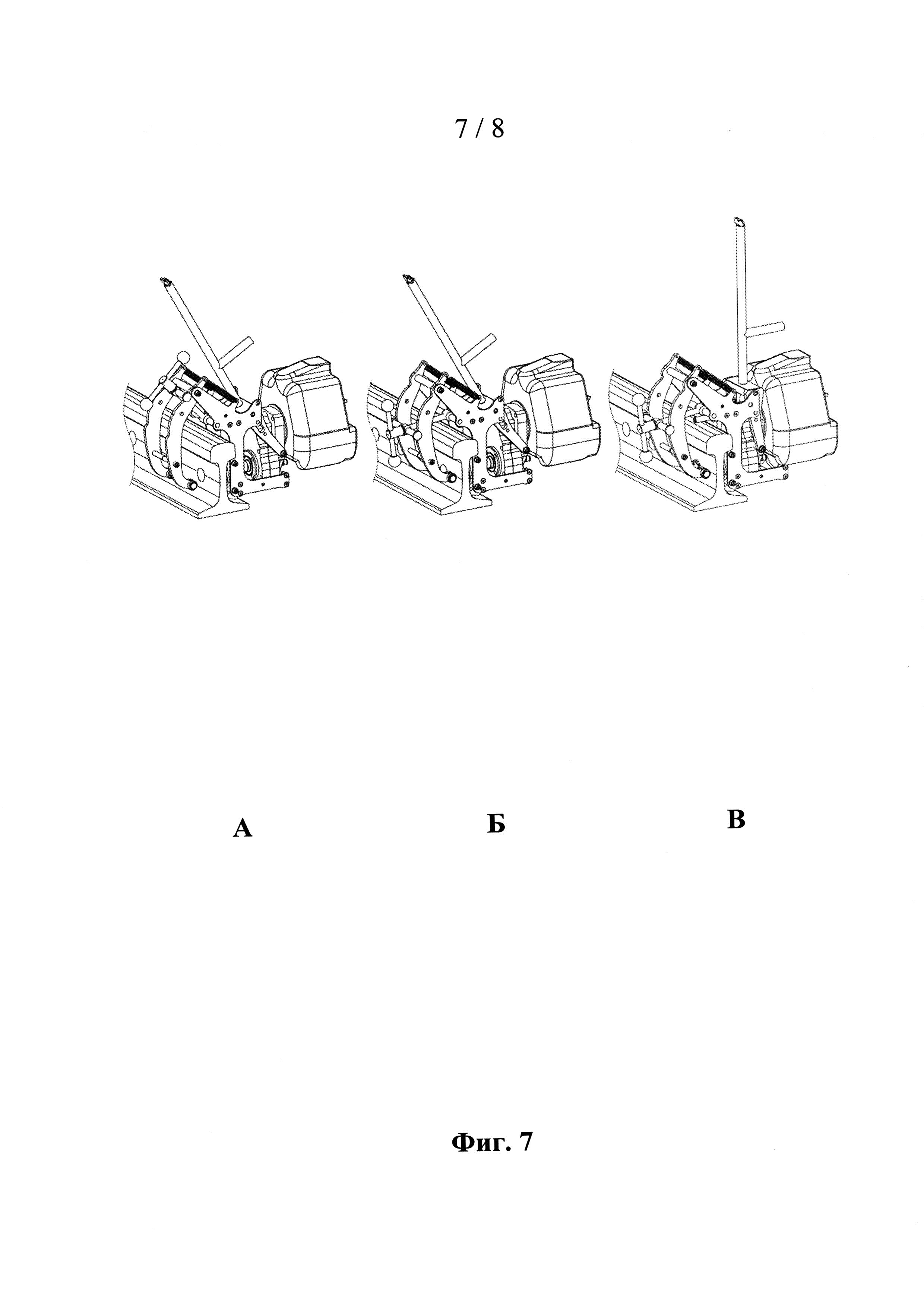

На фиг. 7 изображены стадии процесса сверления (А, Б и В).

На фиг. 8 показано преобразование плоскопараллельного движения рычага в прямолинейное движение редуктора через направляющие рычагов.

На фигурах 1-8 приняты следующие обозначения:

1 - полумуфта ведомая,

2 - вал выходной,

3 - камера подачи смазочно-охлаждающей жидкости (СОЖ),

4 - две независимые резиновые армированные манжеты,

5 - двигатель бензиновый,

6 - шаблоны,

7 - рычаги зажимные,

8 - ролики,

9 - шпилька резьбовая,

10 - перекладина,

11 - проушина,

12 - каркас несущий,

13 - пружины,

14 - направляющая центрирующая,

15 - направляющие линейные, цилиндрические,

16 - подшипники линейные, шариковые,

17 - подшипник скольжения линейный,

18 - рычаг ходовой,

19 - ось рычагов,

20 - направляющие рычагов,

21 - рукоять дополнительная для ручной транспортировки станка оператором, в сложенном положении,

22 - пальцы стопорные,

23 - барабан,

24 - тяги,

25 - пружины,

26 - вал барабана,

27 - рычажок лепестковый.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Как показано на фиг. 1-4, рельсосверлильный станок содержит бензиновый двухтактный двигатель (5) с центробежным сцеплением. Редуктор, воспринимающий момент от двигателя (5) посредством ведомой полумуфты (1), имеет выходной вал (2), являющийся держателем режущего инструмента. В редуктор интегрирована камера подачи смазочно-охлаждающей жидкости (3) (СОЖ) непосредственно в шпиндель станка. Данная камера отделена от полости редуктора, заполненной трансмиссионным маслом, двумя независимыми резиновыми армированными манжетами (4). Таким образом, в случае утечки СОЖ из камеры исключается возможность ее попадания в редуктор. Станок также содержит несущий каркас, соединяющий двигатель, редуктор и устройство фиксации станка на рельс. В предложенном станке реализована возможность быстрой установки и снятия посредством сменных шаблонов (6), устанавливаемых со стороны шпинделя, и пары зажимных рычагов (7) с роликами (8), расположенных с противоположенной стороны. Затягивание рычагов происходит посредством резьбовой шпильки (9) через перекладину (10), соединяющую рычаги. Перекладина в свободном состоянии перемещается по направляющей канавке на рычагах. Шпилька вкручивается в проушину (11), свободно вращающуюся в стенках каркаса (12). Рычаги (7) под действием пружин (13) поднимаются от рельса, высвобождая его. В каркас вмонтированы цилиндрические линейные направляющие (15), по которым осуществляется подача мотор-редуктора со шпинделем и режущим инструментом. Для этого используют линейные шариковые подшипники (16), установленные в корпус редуктора. Одна направляющая (14), являющаяся центрующей, установлена в редуктор и перемещается в линейном подшипнике скольжения (17). Подача инструмента до 60 мм позволяет сверлить крановые рельсы до КР120 включительно. Ход инструмента производится через рычаг (18). Точки опоры соединены через ось рычагов (19) в корпусе редуктора. Точками приложения сил являются направляющие рычагов (20) в стенках каркаса, которые перемещаются по пазам рычага. Следовательно, рычаг совершает плоскопараллельное, а шпиндель поступательное движение относительно несущего каркаса. Такая рычажная система дает плавный ход инструмента с возрастанием усилия до 30% от начального, пропорционально перемещению, а также позволяет проводить сверловку отверстия, не перехватывая ручку. В корпусе рычага реализован стопорный механизм, останавливающий ход в двух крайних положениях, с целью предотвращения произвольного перемещения мотор-редуктора относительно каркаса при транспортировке и установке на рельс. Стопорные пальцы (22) втягиваются в корпус рычага барабаном (23) посредством тяг (24), а выталкиваются под действием пружин (25). Вращение барабана осуществляется лепестковым рычажком (27) на ручке рычага через вал барабана (26). Также на рычаге расположена дополнительная рукоять (21), служащая для ручной транспортировки станка оператором в сложенном положении.

Опытный образец, изготовленный согласно настоящему изобретению, имеет массу 14 кг, габаритные размеры 0,71×0,5×0,25 м, с приводом от бензинового двигателя мощностью 1250 Вт, номинальной частотой вращения шпинделя 380 об/мин. Испытания опытного образца станка показали его работоспособность. Время сверления отверстия в рельсе Р65 корончатым сверлом диаметром 36 мм не более 40 с.

Предложенный станок работает следующим образом. Выталкивающий штифт устанавливают через отверстие в хвостовике корончатого сверла. Штифт-выталкиватель используют для центровки сверла и для удаления керна по завершению сверления. Он имеет плоскую сторону, по которой в центр сверла поступает СОЖ. Сверло в шпинделе фиксируется стопорными винтами так, чтобы шлицы были напротив них. Соединение бачка для подачи СОЖ и приемного штуцера шпинделя осуществляется посредством разъема. Устанавливаются упорные шаблоны, соответствующие типу рельса. Открутив зажимной винт необходимо перевести его в верхнее положение. Для фиксации станка на рельс его требуется прижать шаблонами к шейке рельса и опустить винт. Если рычаги уже касаются рельса и не дают винту занять рабочее положение - следует ослабить винт. После чего необходимо затянуть винт, чтобы станок был надежно закреплен. Затем следует запуск бензинового двигателя. Скорость регулируется ручкой газа. По завершению подготовки производится сверление отверстия перемещением рычага хода. Предварительно рычаг высвобождается выведением фиксирующих пальцев из пазов в стенках каркаса с помощью лепесткового рычажка на ручке рычага хода. Демонтаж происходит в обратной последовательности. Для снятия станка с рельса достаточно 4-5 оборотов винта для раскрытия рычагов.

Реферат

Изобретение относится к путевому механизированному инструменту и предназначено для проведения работ в полевых условиях. Станок содержит зажимные рычаги, первый и второй конец которых упираются в боковую часть рельса с одной его стороны, а шаблоны для фиксации в боковой продольной впадине с другой стороны рельса. Несущий каркас имеет нижнюю часть, на которой расположены шаблоны, верхнюю часть, шарнирно соединенную с первым концом рычагов, и среднюю часть, располагающуюся выше головки рельса. Шпилька первым своим концом шарнирно соединена со средней частью несущего каркаса, а ее второй конец имеет навинчивающийся элемент, связанный с рычагами так, что при ее его навинчивании вторые концы рычагов прижимаются к рельсу. Редуктор одним валом о соединен с двигателем, а другим - с режущим инструментом. Направляющие выполнены с возможностью обеспечения линейного перемещения упомянутого редуктора вдоль оси сверления в направлении рельса и от него. Ходовой рычаг выполнен возможностью перемещения редуктора вдоль направляющих. Упрощается конструкция станка, снижается его материалоемкость, увеличивается технологичность способа обработки на станке. 11 з.п. ф-лы, 8 ил.

Комментарии