Роторная машина (варианты), рабочий орган для роторной машины и двигательная установка с ее использованием - RU2241129C1

Код документа: RU2241129C1

Чертежи

Описание

Группа изобретений относится к энергетическому машиностроению, а именно к двигателестроению, в частности к роторным двигателям внутреннего сгорания, пневматическим и гидравлическим насосным установкам.

Уже известны роторные машины, содержащие корпус и ротор, размещенный в корпусе (см. патент США 5472327, опубл. 05.12.1995, патент США 5102314, опубл. 07.04.1992, патент США 5558509, опубл. 24.09.1996, патент RU 2084659, опубл. 20.07.1997, патент RU 2013593, опубл. 30.05.1994).

Недостатком известных машин является недостаточная износостойкость, а значит и надежность.

Известна также роторная машина, выбранная заявителем в качестве ближайшего аналога, содержащая корпус, ротор, размещенный в корпусе (см. патент RU 2187656, опубл. 20.08.2002).

Недостатком известной роторной машины является сложность конструкции, большая материалоемкость, низкая технологичность, высокая себестоимость.

Задача заявленного изобретения направлена на создание роторной машины с универсальной кинематической схемой, в которой за каждые 180 градусов поворота рабочего органа возникал бы и действовал крутящий момент, одновременно с поворотом которого происходили бы сжатие рабочего тела, рабочий ход, очистка камер, где находилось "отработанное" рабочее тело, всасывание нового рабочего тела, на работу роторной машины в качестве двигателя внутреннего сгорания и насоса.

Техническим результатом является упрощение машины, снижение материалоемкости, повышение технологичности, снижение стоимости при прочих равных условиях, за счет менее сложных и дорогостоящих процессов при ее изготовлении.

Технический результат достигается за счет того, что роторная машина по первому варианту содержит корпус и размещенный в нем ротор, внутренняя поверхность корпуса имеет форму двух пересекающихся частей цилиндров различного диаметра с параллельными осями, размещенный в корпусе ротор соосен цилиндру меньшего диаметра и состоит из, по меньшей мере, двух составных сегментных частей ротора, на которых установлены крышки ротора кольцевой формы, и, по меньшей мере, двух пар соединенных попарно кольцевых элементов, установленных с возможностью поворота относительно сегментных частей ротора, машина содержит шарнирные элементы, размещенные между кольцевыми элементами каждой пары, рабочий орган, ось вращения которого совпадает с осью цилиндра большего диаметра и который размещен в отверстиях шарнирных элементов с возможностью перемещения в них и контакта своими рабочими поверхностями при вращении с внутренними рабочими поверхностями составных сегментных частей ротора, крышками ротора, а также с внутренними торцевыми и цилиндрической поверхностями корпуса с образованием внутренних рабочих камер переменного объема между составными сегментными частями ротора и рабочим органом, и наружных рабочих камер переменного объема между рабочим органом, внутренними поверхностями корпуса и наружными поверхностями ротора.

Достижению технического результата также способствует следующее. В одном из вариантов пары кольцевых элементов могут перемещаться по внутренним кольцевым направляющим сегментных частей ротора с возможностью воздействия на них.

В другом варианте пары кольцевых элементов охватывают сегментные части ротора и контактируют с цилиндрической внутренней поверхностью корпуса меньшего диаметра с возможностью перемещения по кольцевым направляющим сегментных частей ротора и воздействия на них.

Еще в одном варианте пары кольцевых элементов могут охватывать сегментные части ротора и контактировать с цилиндрической внутренней поверхностью корпуса меньшего диаметра с возможностью перемещения по кольцевым направляющим друг друга и воздействия на сегментные части ротора.

Пары кольцевых элементов при взаимном перемещении могут охватывать друг друга с двух сторон.

Пары кольцевых элементов могут быть выполнены с возможностью перемещения по кольцевым направляющим крышек ротора.

Кольцевые направляющие сегментных частей ротора, крышек ротора и торцевые поверхности корпуса могут иметь опоры качения.

Внутренняя цилиндрическая поверхность корпуса меньшего диаметра может иметь волнообразный профиль для создания повышенного сопротивления прохождению прорывающимся газам.

Отверстия шарнирных элементов могут быть выполнены по форме рабочего органа с возможностью его скольжения в них.

Торцевые части шарнирных элементов могут быть установлены в местах соединения кольцевых элементов на опорах качения.

В отверстиях шарнирных элементов могут быть размещены опоры качения для взаимодействия с рабочим органом.

Кольцевые элементы могут иметь ребра жесткости и охлаждения, а корпус может иметь каналы для прохождения охлаждающей среды.

Рабочий орган может быть выполнен в виде одной или нескольких соединенных друг с другом пластин и имеет в поперечном сечении двух-, или трех-, или многолучевую форму, так что лучи размещены в шарнирных элементах, углы между лучами равны, а поверхность каждой сегментной части ротора является плоской или имеет двухгранную форму, так что угол между лучами равен углу между гранями для обеспечения контакта рабочего органа с сегментными частями ротора при их вращении. Рабочий орган может быть выполнен с параллельными боковыми сторонами и закругленными короткими сторонами, взаимодействующими с внутренней цилиндрической поверхностью корпуса большего диаметра. Закругления коротких сторон рабочего органа могут иметь радиус кривизны больший, чем расстояние от центра вращения ротора до шарнирных элементов.

Указанный выше технический результат достигается также за счет того, что роторная машина по второму варианту содержит корпус и размещенный в нем ротор, внутренняя поверхность корпуса имеет форму двух пересекающихся частей цилиндров различного диаметра с параллельными осями, размещенный в корпусе ротор соосен цилиндру меньшего диаметра и состоит из, по меньшей мере, двух пар соединенных попарно элементов с кольцевыми направляющими, каждая пара элементов состоит из сегментного элемента и кольцевого элемента и выполнена с возможностью перемещения по кольцевым направляющим другой пары, машина содержит шарнирные элементы, размещенные между элементами каждой пары, рабочий орган, ось вращения которого совпадает с осью цилиндра большего диаметра и который размещен в отверстиях шарнирных элементов с возможностью перемещения в них и с возможностью контакта своими рабочими поверхностями с внутренними рабочими поверхностями сегментных элементов ротора, а также с внутренними торцевыми и цилиндрической поверхностями корпуса с образованием внутренних рабочих камер переменного объема между внутренними поверхностями кольцевых элементов и рабочего органа и наружных рабочих камер переменного объема между рабочим органом, наружными поверхностями ротора и внутренними поверхностями корпуса.

Пары кольцевых элементов могут быть выполнены также с возможностью перемещения по кольцевым направляющим крышек ротора.

Внутренняя цилиндрическая поверхность корпуса меньшего диаметра может иметь волнообразный профиль для создания повышенного сопротивления прохождению прорывающимся газам.

Кольцевые направляющие кольцевых элементов, сегментных элементов и торцевые поверхности корпуса могут иметь опоры качения.

Отверстия шарнирных элементов могут быть выполнены по форме рабочего органа с возможностью его скольжения в них.

Торцевые части шарнирных элементов могут быть установлены в местах соединения кольцевых и сегментных элементов на опорах качения.

В отверстиях шарнирных элементов могут быть размещены опоры качения для взаимодействия с рабочим органом.

Кольцевые и сегментные элементы могут иметь ребра жесткости и охлаждения, а корпус имеет каналы для прохождения охлаждающей среды.

Рабочий орган может быть выполнен в виде одной или нескольких соединенных друг с другом пластин, имеющих в поперечном сечении двух-, или трех-, или многолучевую форму, так что лучи размещены в шарнирных элементах, углы между лучами равны, а поверхность каждой сегментной части ротора является плоской или имеет двухгранную форму, так что угол между лучами равен углу между гранями для обеспечения контакта рабочего органа с сегментными частями ротора при их вращении.

Рабочий орган может быть выполнен с параллельными боковыми сторонами и с закругленными короткими сторонами, взаимодействующими с внутренней цилиндрической поверхностью корпуса большего диаметра.

Закругления коротких сторон рабочего органа могут иметь радиус кривизны больший, чем расстояние от центра вращения ротора до шарнирных элементов.

Корпус, в каждой части которого, расположенной между осью его вращения и каждой из рабочих поверхностей, предназначенных для контакта с внутренней цилиндрической поверхностью корпуса, могут быть выполнены сообщающиеся внутренние камеры, одна из которых является рабочей камерой сгорания, а вторая камера предназначена для заполнения ее рабочим телом для последующей продувки рабочей камеры и выполнена с возможностью впрыскивания в нее топливной смеси и выпуска продуктов сгорания в основную рабочую камеру роторной машины.

Рабочий орган может содержать каналы и размещенные в них клапаны для перемещения рабочего тела после сжатия в рабочие камеры. Рабочий орган может содержать выходные отверстия в виде сопел. Каждая рабочая камера сгорания может иметь двойные стенки. Указанный технический результат достигается также тем, что двигательная установка содержит, по меньшей мере, одну первую роторную машину, работающую в режиме насоса, и, по меньшей мере, одну вторую роторную машину, работающую в режиме двигателя, при этом выпуск каждой первой роторной машины соединен с, по меньшей мере, одной рабочей камерой каждой второй роторной машины непосредственно или через ресивер.

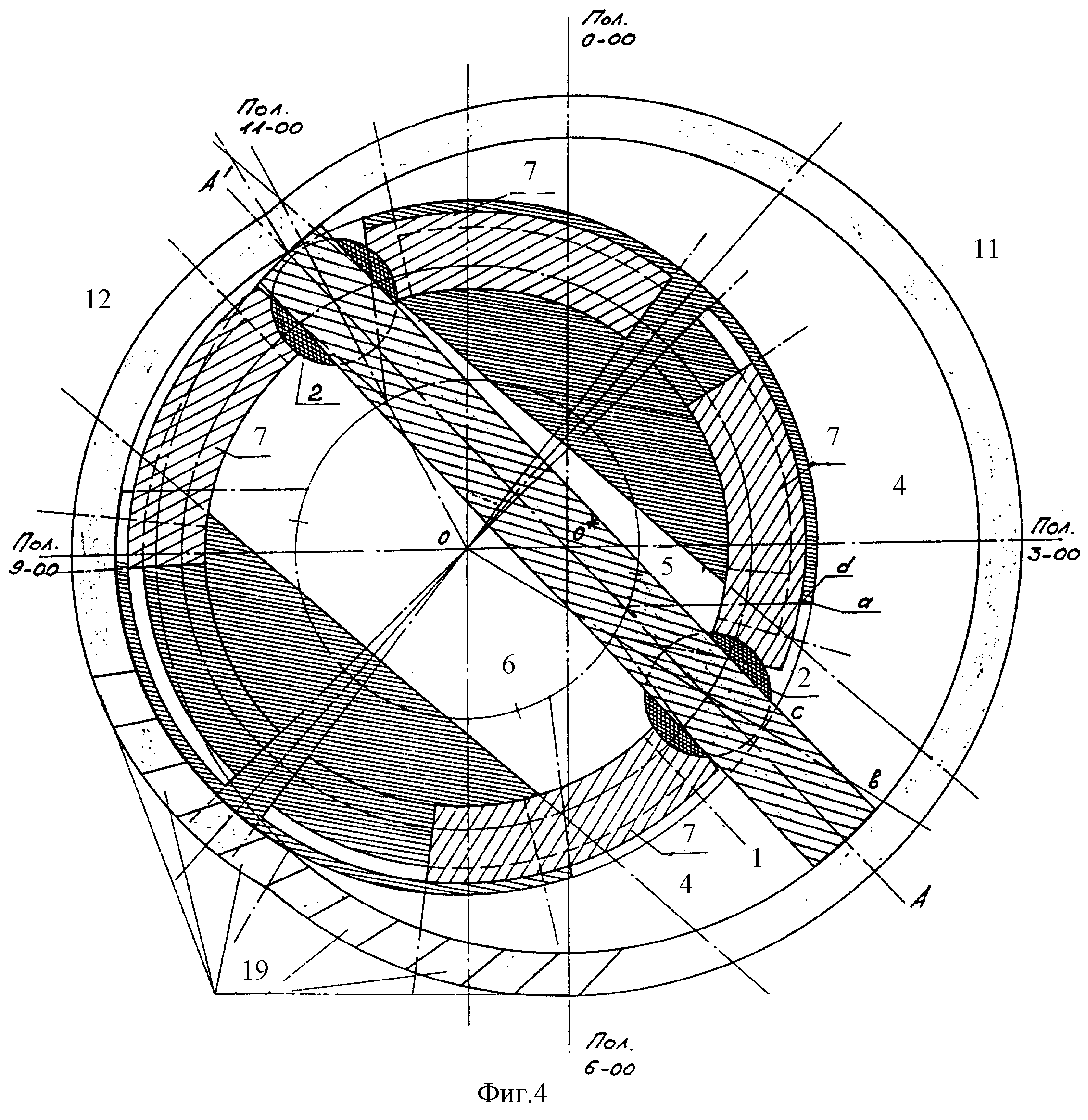

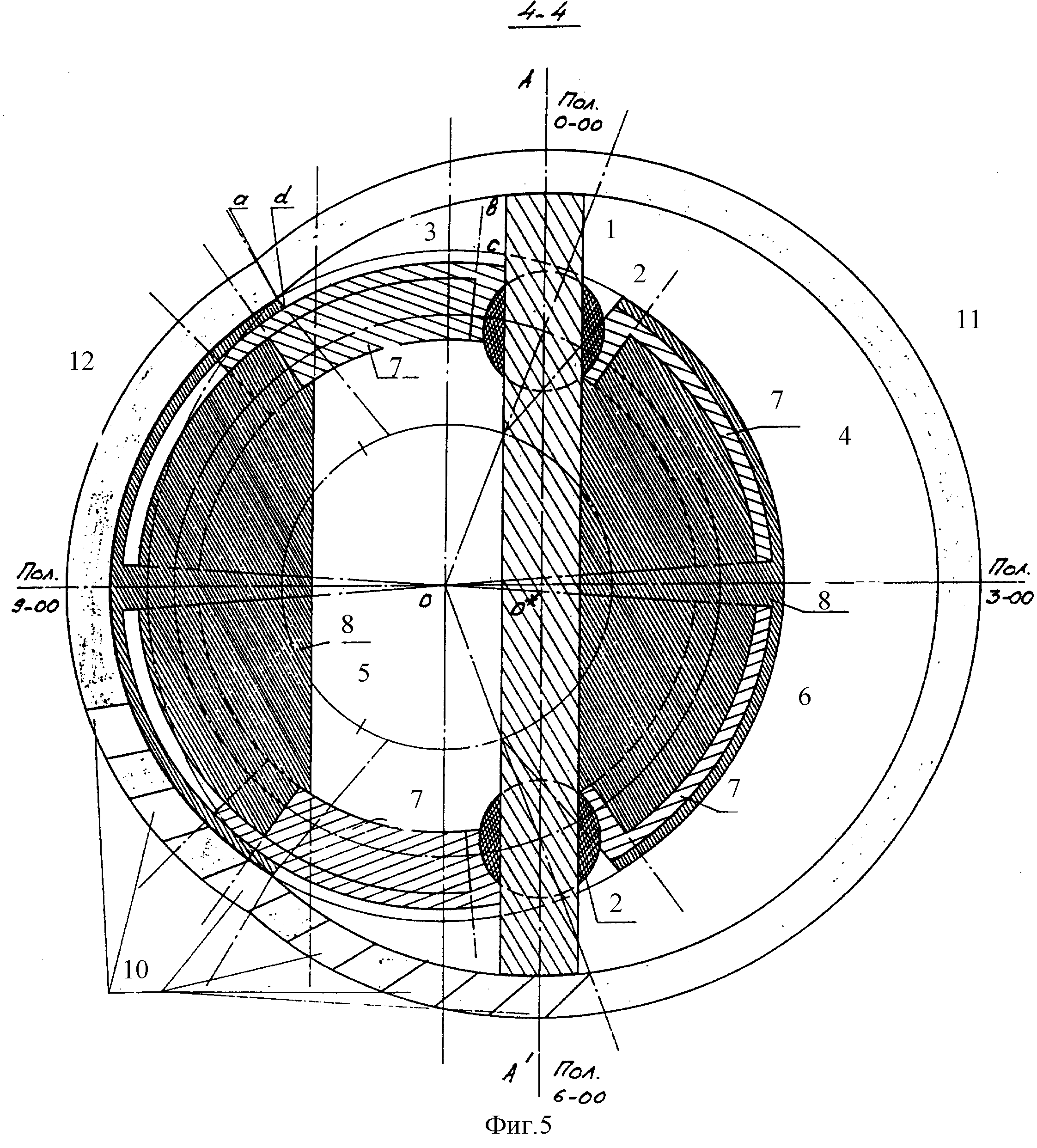

На фиг.1-7 показан первый вариант выполнения роторной машины с выполнением элементов ротора в виде, по меньшей мере, двух сегментов с кольцевыми направляющими, соединенных посредством кольцевых элементов, установленных с возможностью перемещения по кольцевым направляющим сегментов.

На фиг.8, 9 показаны осевые сечения роторной машины на фиг.1-7.

На фиг.10, 11 показаны сечения рабочего органа роторной машины.

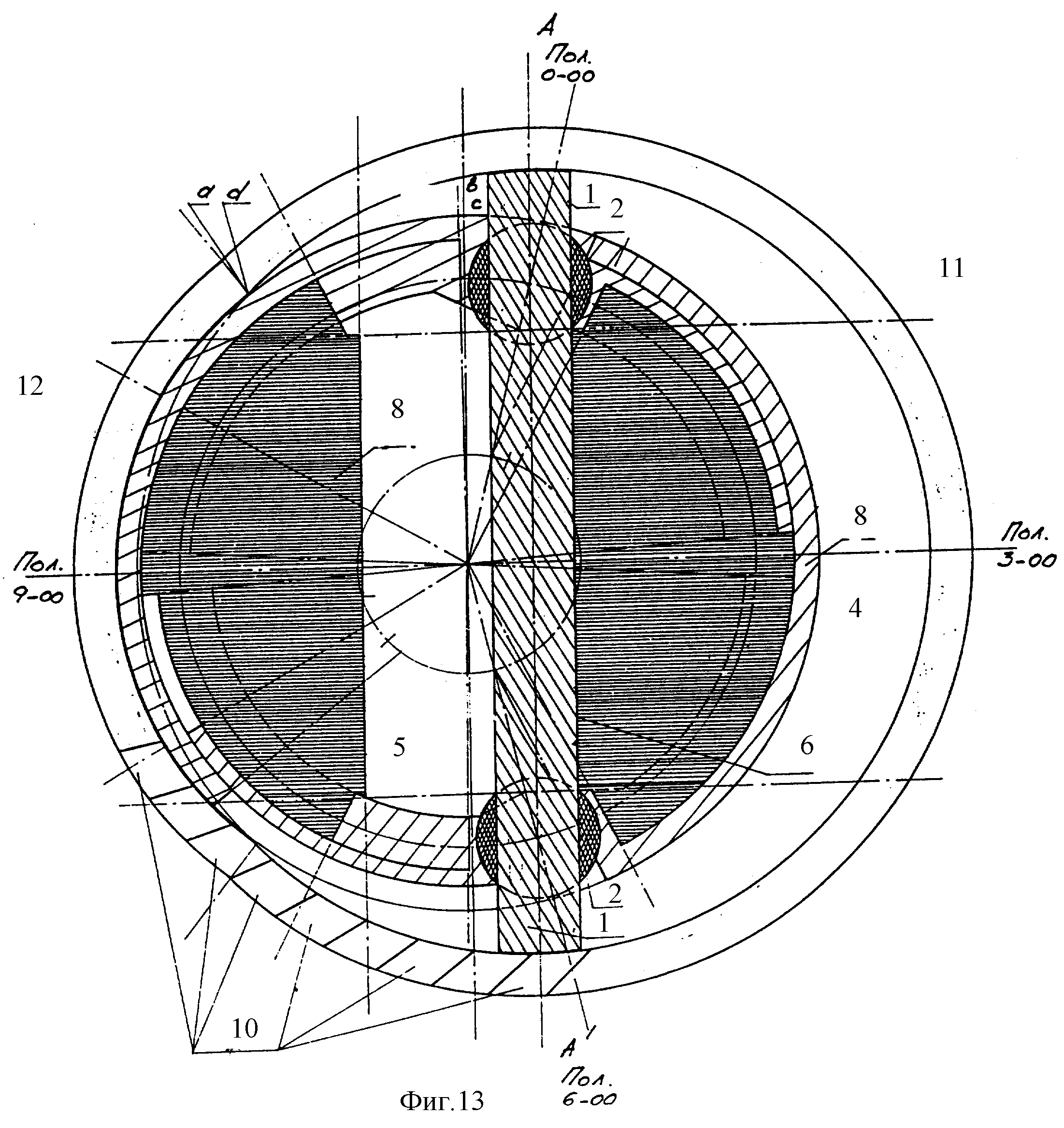

На фиг.12, 13 показано взаимное расположение элементов роторной машины по первому варианту с сегментами ротора, охваченными кольцевыми элементами, которые перемещаются по кольцевым направляющим сегментов ротора.

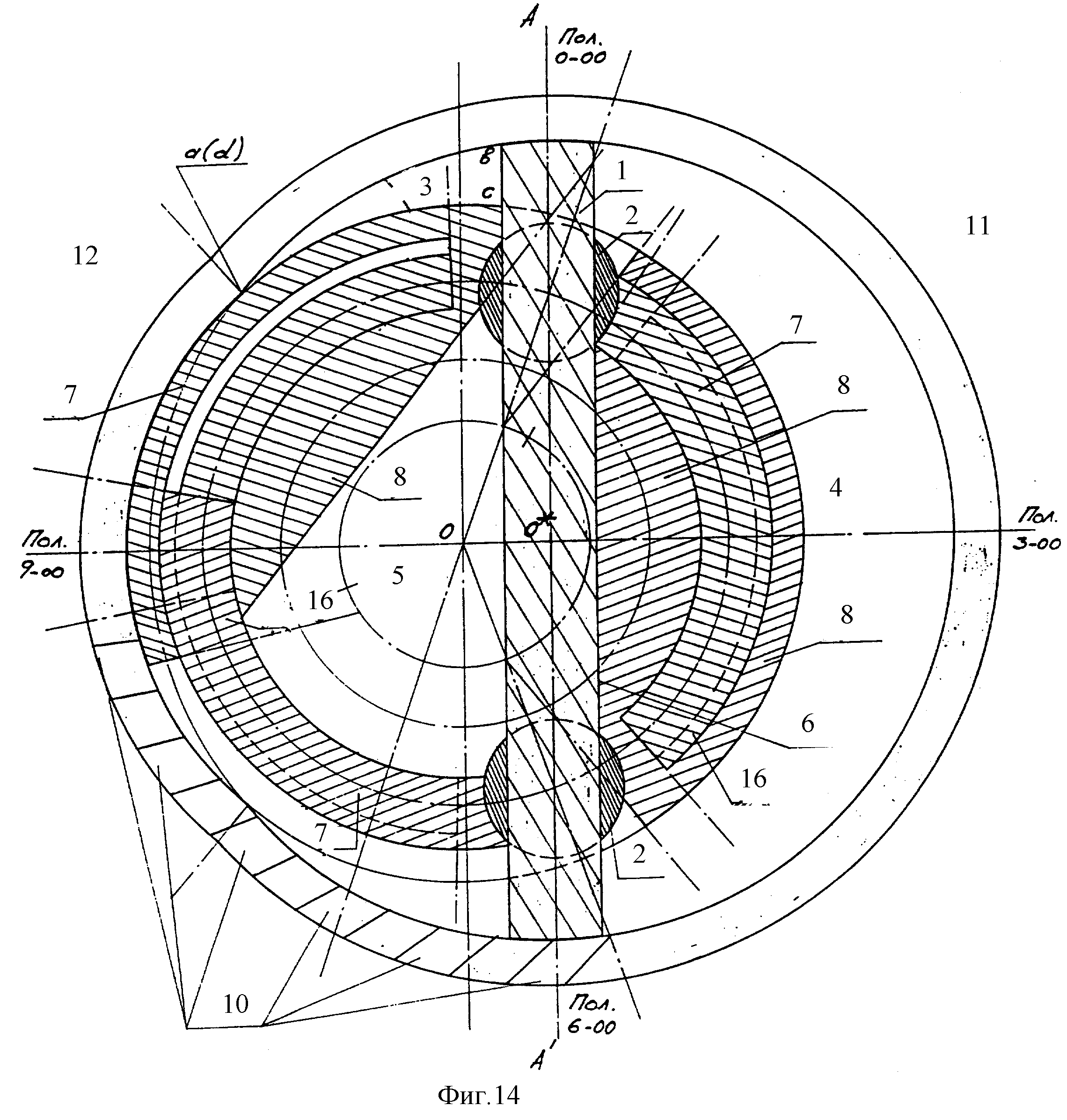

На фиг.14-19 показан второй вариант выполнения роторной машины с выполнением элементов ротора в виде кольцевых элементов.

На фиг.20-24 показано взаимное расположение элементов роторной машины по первому варианту с сегментами ротора, охваченными кольцевыми элементами, которые перемещаются по кольцевым направляющим друг друга.

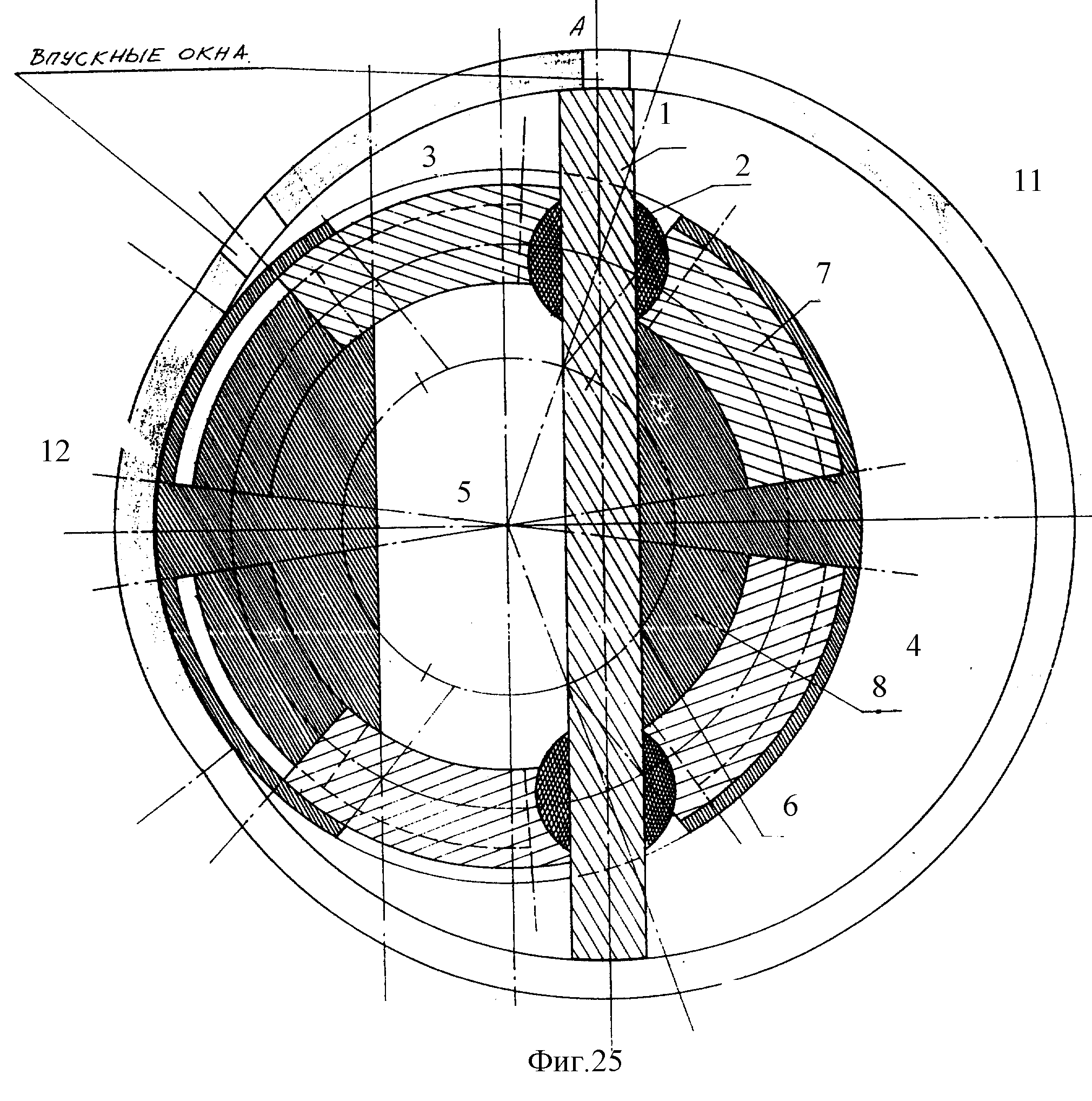

На фиг.25 показана роторная машина по первому варианту, работающая в режиме насоса.

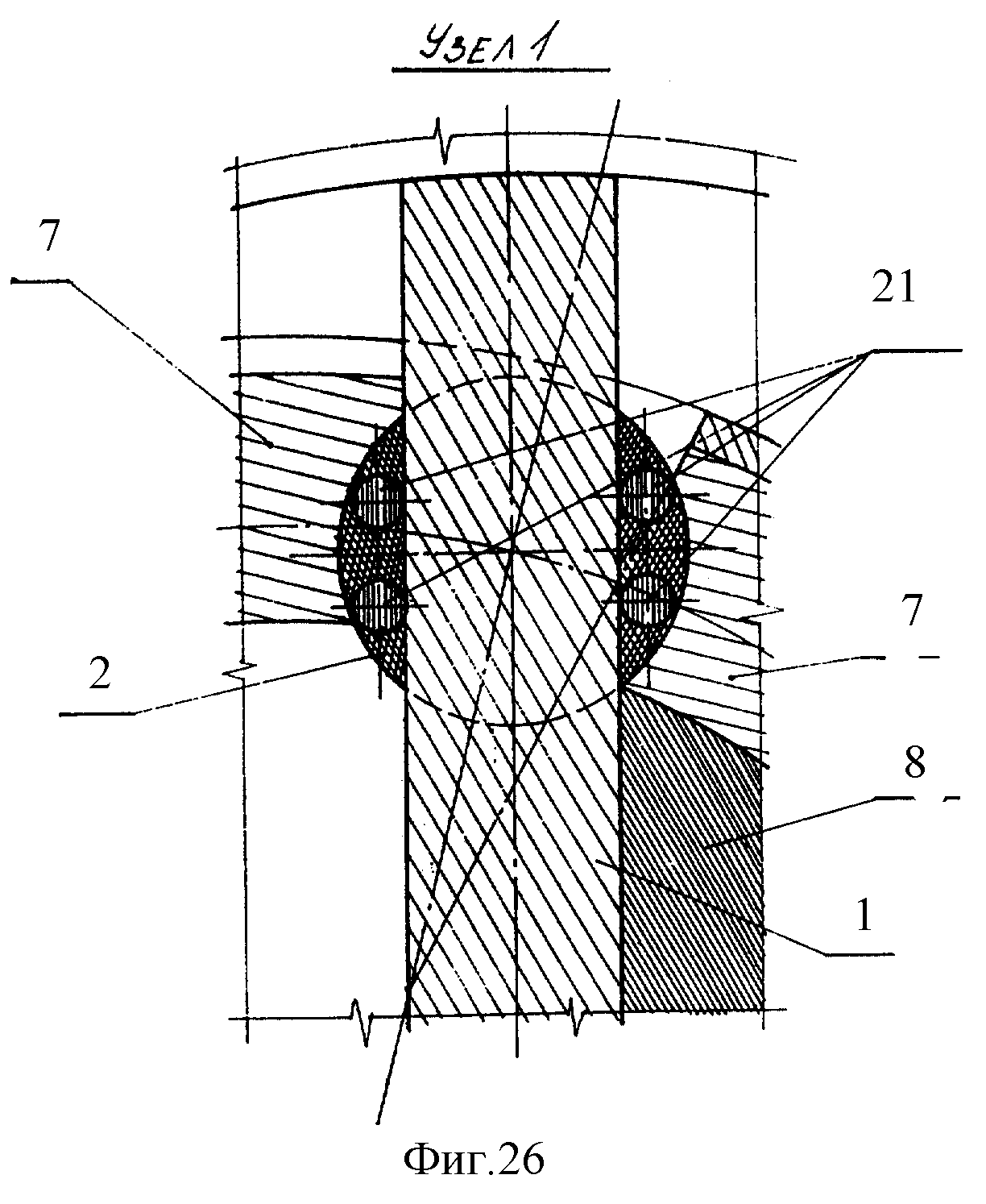

На фиг.26 показано выполнение шарнирных элементов с опорами качения.

На фиг.27 показана двигательная установка с использованием предложенных роторных машин.

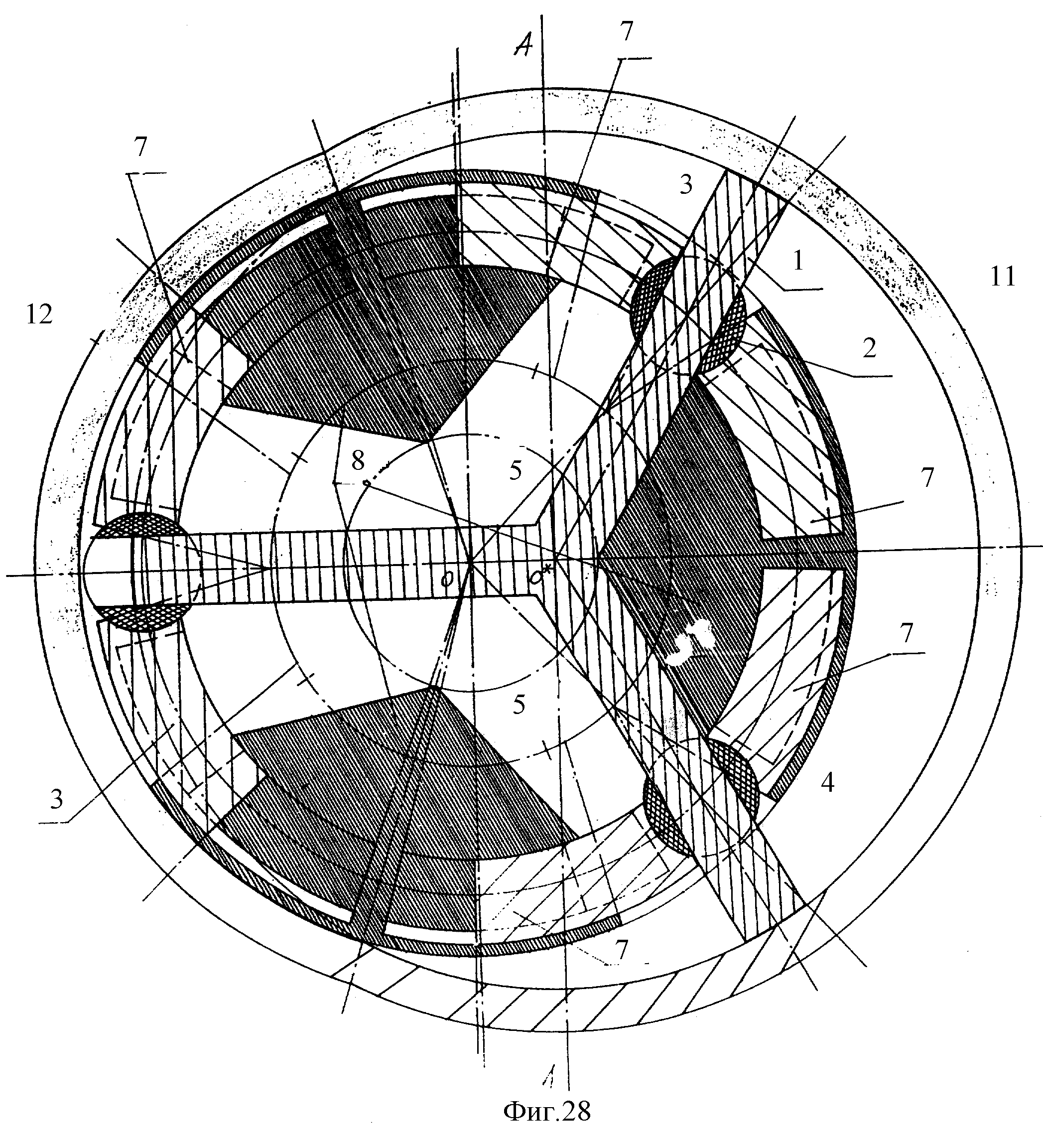

На фиг.28 показан пример выполнения роторной машины с трехлучевым рабочим органом и с тремя сегментами ротора.

Роторная машина объемного вытеснения, в которой рабочий орган (ось АА’), взаимодействующий с текучей средой (как например, воздухом) и передающий движение, вращается вокруг неподвижной оси О* по круговой траектории, является машиной непрерывного действия по преобразованию энергии сжатой среды в механическую энергию и наоборот. На фигурах чертежей приняты следующие обозначения. Роторная машина содержит рабочий орган 1, цилиндрический шарнирный элемент (ЦШЭ) 2, основную рабочую камеру 3, парную рабочую камеру 4, камеру сжатия рабочего тела 5, парную камеру сжатия рабочего тела 6, кольцевые элементы 7 ротора, составные сегментные части (сегмент) 8 ротора, накладки 9, окна очистки 10, цилиндрическую часть 11 корпуса большего диаметра, цилиндрическую часть 12 корпуса меньшего диаметра, характерные точки a, d сегмента 4, характерные точки b, с рабочего органа 1, линию 13 возможной конфигурации камер сжатия 5, 6 (в плоскости фиг.1) дизельного варианта роторной машины, фланцевую торцевую крышку 14 ротора, фланцевую торцевую крышку 15 корпуса, ребра 16 жесткости (охлаждения) кольцевого элемента 7, рабочую камеру 17 рабочего органа, парную рабочую камеру рабочего органа (не показана), одно из сопловых отверстий 18 выброса из рабочего органа 1, второе сопловое отверстие (не показано) (сопловые отверстия расположены симметрично относительно центра вращения О* рабочего органа 1), канал 19 выброса из рабочего органа 1, парный канал выброса из рабочего органа 1 (не показан), направления 29 движения рабочего тела в рабочем органе 1, камеру 20 продувки рабочей камеры 17 рабочего органа 1, парную камеру (не показана) продувки рабочей камеры 17 рабочего органа 1, клапан 21 выброса рабочего тела в камеру 3 из рабочей камеры 17 рабочего органа 1, клапан 21 - то же, в камеру 4 из парной рабочей камеры (не показана) рабочего органа 1, клапаны 22 впуска рабочего тела в камеры 17 и 20, клапан 23 впуска в канал 19; клапан 24 очистки камеры 17; клапан 25 выброса рабочего тела в камеру 3 из камеры 6.

Предлагаемая роторная машина представляет собой роторно-реактивно-дизельную машину с внутренним компрессором и имеет сокращенное название "RMKOlgA"

Роторная машина "RMKOlgA" имеет корпус в форме двух пересекающихся частей 11 и 12 цилиндров различного диаметра с параллельными осями О (цилиндра меньшего диаметра) и О* (цилиндра большего диаметра). Размещенный в корпусе ротор соосен цилиндру меньшего диаметра и состоит из нескольких частей.

В роторной машине "RMKOlgA" по первому варианту ротор состоит из, по меньшей мере, двух составных сегментных частей (сегментов) 8 и, по меньшей мере, двух пар кольцевых (секторно-кольцевых) элементов 7. На фиг.1-7, 12, 13, 20-25 показан пример с двумя сегментами 8 и двумя кольцевыми элементами 7. Сегментные части ротора 8 скреплены друг с другом по торцам крышками 14 ротора кольцевой формы или выполнены с ними зацело.

Каждая пара кольцевых элементов 7 скреплена по торцам накладками 9 или выполнена с ним зацело, и размещена своими торцевыми частями в кольцевых направляющих (углубленных) крышек 9 ротора.

Между кольцевыми элементами 7 каждой пары размещены цилиндрические шарнирные элементы 2. Они установлены своими концами в отверстиях (или углублениях) накладок 9 с возможностью свободного поворота в них, например, через опоры качения.

Шарнирные элементы 2 имеют отверстия (прорези) по форме размещенного в них с возможностью скольжения рабочего органа 1. Рабочий орган 1 имеет ось вращения, совпадающую с осью О* цилиндра большего диаметра, имеет параллельные широкие рабочие поверхности и узкие закругленные (цилиндрические) рабочие поверхности, контактирующие с внутренней поверхностью части корпуса 7а большего диаметра. При этом радиус кривизны этих закруглений больше, чем расстояние от центра О вращения ротора до шарнирных элементов 2.

Сегментные элементы 8 и кольцевые элементы 7 могут иметь различное взаимное расположение и различное взаимодействие друг с другом.

На фиг.1-7 показана схема, в которой пары кольцевых элементов 7 перемещаются по кольцевым направляющим сегментных элементов 8 и толкают их при вращении, причем сегментные элементы 4 контактируют с цилиндрической поверхностью части 12 корпуса меньшего диаметра.

На фиг.12, 13 показана схема, в которой пары кольцевых элементов 7 также перемещаются по кольцевым направляющим сегментных элементов 8 и воздействует на них при вращении, но кольцевые элементы 7 охватывают сегментные элементы 8 и контактируют с цилиндрической поверхностью части 12 корпуса меньшего диаметра.

На фиг.20-27 показана схема, в которой кольцевые элементы 7, как и в предыдущей схеме, охватывают сегментные элементы 8, но перемещаются кольцевые элементы 7 по кольцевым направляющим друг друга.

Роторная машина по второму варианту (фиг.14-19) характеризуется тем, что ротор состоит из пар соединенных друг с другом элементов, причем каждая пара включает кольцевой элемент 7 и сегментный элемент 8, между которыми размещен шарнирный элемент 2. Крепление шарнирных элементов 2 и установка в них рабочего органа 1 выполнены аналогично первому варианту роторной машины.

Кольцевой и сегментный элементы 7, 8 разных пар перемещаются по кольцевым направляющим друг друга.

Для снижения потерь на трение в прорезях шарнирных элементов 2, на поверхностях кольцевых направляющих сегментных элементов 8, кольцевых элементов, крышек ротора, а также на торцевых поверхностях корпуса имеются опоры качения (см., например, фиг.26).

Кольцевые элементы 7 имеют ребра 16 жесткости и охлаждения (см. фиг.9). Корпус машины имеет каналы для пропускания охлаждающей среды.

Рабочий орган 1 может иметь форму одной пластины (фиг.1-7, 12, 13, 14-25) или нескольких соединенных на оси вращения пластин (фиг.28). При этом в поперечном сечении он имеет двух-, трех- или многолучевую форму. Таким образом, простая одна пластина представляет собой рабочий орган "двухлучевого типа" с углом между лучами, исходящими из центра О*, равном 180°, т.е. лучи лежат на одной линии.

При выполнении рабочего органа из трех пластин углы между лучами составляют по 120°. Это рабочий орган "трехлучевого типа" (фиг.28).

Рабочий орган "четырехлучевого типа" выполнен из четырех пластин с углами между пластинами (лучами), равными по 90°, и т.д.

При этом ротор машины имеет соответствующее число сегментных частей (элементов) 8. При двухлучевом рабочем органе ротор имеет два сегментных элемента с плоской рабочей поверхностью (фиг.1). При трех- или многолучевом рабочем органе ротор имеет три или более сегментных элемента 8, но при этом рабочая поверхность сегментного элемента выполнена двухгранной (фиг.28), угол между гранями равен углу между лучами. При размещении каждого сегментного элемента 8 между соответствующими пластинами рабочего органа 1 и при равенстве указанных углов обеспечивается контакт рабочего органа 1 с рабочей поверхностью сегментных элементов при вращении рабочего органа 1.

В предлагаемой роторной машине может использоваться рабочий орган из сплошной пластины или пластин. Однако возможно использование рабочего органа специальной конструкции. Причем рабочий орган такой конструкции, описанной ниже, может использоваться и в других роторных машинах.

Рабочий орган (фиг.10) содержит корпус, каждая часть которого между осью О* вращения и узкой рабочей поверхностью, предназначенной для контакта с внутренней поверхностью корпуса роторной машины, имеет сообщающиеся внутренние камеры: рабочую камеру 17 сгорания и камеру 20 продувки. Клапаны 22 служат для впуска рабочего тела в камеры 17 и 20. Канал 19, выполненный в каждой указанной части корпуса, служит для выброса рабочего тела из рабочего органа 1 через сопловое выходное отверстие 18.

Предлагаемая роторная машина "RMKOlgA" может быть положена в основу двигательной установки, схема которой изображена на фиг.27, двигательная установка включает один или более роторных машин 26, работающих в режиме насоса, и один или более роторных машин 27, работающих в режиме двигателя. Выпуск роторных машин 26 - насосов соединен с ресивером 28, который в свою очередь соединен с рабочими камерами 3, 4 или 5, 6 роторных машин 27 - двигателей. Соединение может также быть осуществлено напрямую, без ресивера. Работа двигательной установки будет описана ниже.

Принцип действия роторной машины "RMKOlgA"

При использовании предлагаемой роторной машины, использующей энергию, образовавшуюся при сжигании смеси (воздух-газ, воздух-бензин, воздух-дизельное топливо и другие сочетания горючего и окислителя), происходит следующее.

Создание в камере 3, 4 поочередно избыточного давления за счет выделившихся газов при сгорании, как, например, бензино-воздушной смеси, совершает полезную работу по вращению рабочего органа 1 непрерывно, благодаря тому, что все необходимые циклы: всасывание воздуха, сжатие воздуха (смеси), сгорание смеси с одновременным созданием высокого давления в камере 3 (4) (в некоторых схемах в камере 5, 6, и в самом рабочем органе 1), очистка камер (3-4, 5-6), камер 17 и каналов 19 выброса из рабочего органа, поочередно, продуктов сгорания, успевают пройти независимо друг от друга в течение каждых 180 градусов поворота рабочего органа (от положения рабочего органа 1 на 0-00 до положения на 6-00). Данная роторная машина в некоторых схемах, а именно при взрыве смеси поочередно в рабочем органе 1 или в камерах 5-6, является машиной, использующей дополнительно и реактивную составляющую крутящего момента, образующуюся при истечении рабочего тела (продуктов сгорания) из сопловых отверстий 18 выброса из рабочего органа 1 поочередно в рабочие камеры 3 и 4.

При использовании "RMKOlgA" как насоса для сжатия воздуха и др. происходящего в процессе вращения рабочего органа 1 совместно с ротором, камеры 3, 4, 5, 6 используются как насос-компрессор с двумя ступенями сжатия, сначала воздух сжимается поочередно в камерах 3 и 4, после чего передается через кольцевые элементы 4 для последующего поочередного сжатия в камерах 5, 6. По окончании сжатия, по мере достижения давления необходимого уровня, воздух (рабочее тело) передается для дальнейшего использования в ресивер (или без такового) через торцевые крышки или др.

Области применения роторной машины

Данная роторная машина может быть использована в следующих областях:

- Двигателестроение;

- Пневматические, гидравлические и насосные установки;

- Энергетическое машиностроение и др.

На фиг.1-4, 14-17, 20-24 представлены положения основных элементов роторной машины при ее работе, повороте рабочего органа на 180 градусов. Последующее вращение будет происходить таким же образом.

Описание работы роторной машины в режиме двигателя

Роторная машина, использует энергию, образовавшуюся при сжигании смеси (воздух-газ, воздух-бензин, воздух-дизельное топливо и другие комбинации горючего и окислителя).

Принцип действия "RMKOlgA" - объемное расширение (вытеснение) рабочего тела рабочим органом 1 по камерам 3, 4, 5, 6 создание крутящего момента в течение каждых 180 градусов поворота рабочего органа (от положения 0-00 до положения 6-00), одновременно с которым происходит следующее.

Сжатие рабочего тела в камерах 5 (6) происходит во время вращения рабочего органа 1 начиная с положения 0-00 (сторона рабочего органа А) до положения 6-00 (сторона рабочего органа А’), одновременно с которым происходит всасывание рабочего тела в парную камеру 6 (5) (см. фиг.1-4, 14-17, 20-24). После сжатия рабочего тела в камерах 5 и 6 поочередно при повороте рабочего органа 1, процесс развивается следующим образом, по вариантам:

а. При достижении положения рабочего органа 1 приблизительно в положение 17-00 (11-00) (после прохождения рабочего органа 1 прямой перегиба - общей образующей цилиндров частей корпуса 11 и 12; на фиг.1 - точка, совпадающая с точкой а), начинается заполнение камеры 3 (4) через клапаны 23, канал выброса 19 и клапаны 25 (фиг.11) и завершается при положении рабочего органа 1 на 0-00(6-00).

b. Сжатие рабочего тела при повороте рабочего органа 1 в положение 0-00 до положения 6-00, заканчивается тем, что тело попадает через клапана 22 в камеры 17 и 20 соответственно (фиг.10).

Примечание: В рабочем органе 1 расположены спаренные камеры 17, 20 (фиг.10), каждая пара в своем крыле (по радиусам от центра вращения). Каждая пара имеет двойные стенки, таким образом, чтобы окружающий рабочую камеру воздух, который в последствии продует ее, отобрал на себя излишнее тепло от нагрева стенок самой рабочей камеры.

с. Сжатие рабочего тела от положения рабочего органа 1 0-00 до положения на 6-00 заканчивается формированием объема камеры 5(6) условно обозначенной пунктиром, показанной на фиг.1 поз. 13, объем и форма которой могут иметь разные очертания и габариты (для дизельного варианта), с учетом расстановки дополнительного оборудования и других факторов.

d. Сжатие рабочего тела от положения рабочего органа на 0-00 до положения на 6-00 заканчивается тем, что тело проходит через торцевые крышки 15 в общий ресивер 28 (фиг.27), а оттуда по мере необходимости в нужном объеме и давлении насыщенное на пути движения топливом рабочее тело попадает в камеру 3 (4).

Впрыск топлива осуществляется по вариантам:

а. Впрыск, осуществляемый в сжатое рабочее тело в камере 3 (4), после начала заполнения камеры 3 (4) с помощью форсунок, как, например, расположенных в части корпуса 11 (над камерой 3 на фиг.1) (после прохождения рабочего органа 1 прямой перегиба - общей образующей цилиндров частей корпуса 11 и 12; на фиг.1 - точка, совпадающая с точкой а).

b. Впрыск, осуществляемый в сжатое рабочее тело в рабочей камере 17 после или в период заполнения рабочим телом камеры 17 рабочего органа 1.

с. Впрыск, осуществляемый в сжатое рабочее тело в камере 5 (6) начиная с момента начала сжатия (фиг.1) в камеру 5 (6), до момента воспламенения, положения рабочего органа на 0-00 (в бензиновом варианте), роторной машины, или же непосредственный впрыск в малую камеру (положение рабочего органа 1 0-00), очерченную радиусной прерывистой кривой 13 дизельного варианта работы роторной машины.

Примечание: Форма и объем камеры, очерченной радиусной прерывистой линией 13 (фиг.1), показана условно. Форма и объем камеры могут быть изменены для дизельного варианта, иметь меньшие размеры и форму сегментных элементов 8 - по контактной поверхности с рабочим органом 1 и торцевыми крышками 14 и 15, в зависимости от степени сжатия и других факторов.

d. Впрыск осуществляется вне роторной машины, т.е. на пути движения рабочего тела (сжатого воздуха) из ресивера 28 в камеру 3 (4).

Примечание: Под впрыском надо понимать и впуск горючего газа для получения топливной смеси.

Воспламенение рабочего тела после заполнения подготовленным рабочим телом происходит также по вариантам:

а. В камере 3 (4), начиная с момента, когда положение рабочего органа 1, перейдет на 12-00.

b. В камере 17, начиная с момента, когда положение рабочего органа 1 (фиг.10), перейдет в положение на 12-00.

с. В камере 5 (6) в положении рабочего органа 1 после положения 12-00 (в зависимости от конфигурации камеры 5 (6) позиция 13 (фиг.1).

Примечания: Воспламенение осуществляется принудительно -электровоспламенением, самопроизвольно за счет создания высокой температуры сжатого воздуха в камере 6 (5) поочередно и т.д. Оптимальные места установки электровоспламенителей (свечей) могут быть определены дополнительно: в части 11 корпуса, в торцевых крышках 15, в рабочем органе 1 перед камерами 17 др. Места установки условно не показаны.

Рабочий ход происходит при повороте рабочего органа 1 на 180 градусов с одновременным и поочередным всасыванием рабочего тела в камеры 6 (5), сжатием рабочего тела в камере 5 (6), очисткой камер 4 (3), 17, через окна очистки 10 от продуктов сгорания предыдущего цикла.

В рабочей камере 3 (4) создается высокое давление рабочего тела, которое воздействует на окружающие конструкции, при котором:

- Давление на участок корпуса а-b не создает крутящего момента относительно центра вращения рабочего тела О* (давление на часть 11 корпуса).

- Давление на участок d-c не создает крутящего момента относительно центра вращения рабочего тела О* (давление по сути на шарнир с центром О).

- Давление на участок b-с создает положительный крутящий момент относительно центра вращения рабочего тела О*, причем на протяжении 180 градусов поворота рабочего органа 1 (давление передается на ротор, а именно, через кольцевые элементы 7, накладки 9, шарнирные элементы 2, сегментные элементы 8 и крышки ротора 14).

- Давление на участок a-d создает незначительный отрицательный крутящий момент относительно центра вращения рабочего тела О* (давление передается на ротор, а именно на сегментные элементы 8, скрепленные крышками 14 ротора, на кольцевые элементы 7, соединенные накладками с шарнирными элементами 2 и рабочим органом 1).

Примечание: Данная величина отрицательного момента относится только к фиг. 1-11 и не относится к другим вариантам, в которых площадка со сторонами ad отсутствует.

Всасывание, заполнение камер 5 и 6 новым рабочим телом происходит после очередного поворота рабочего органа 1 на 180 градусов по каналам, проходящим через торцевые крышки 15 корпуса (условно не показаны).

После того, как рабочий орган 1 повернулся на 180 градусов цикл повторяется.

Вывод: За каждый поворот рабочего органа 1, совместно с ротором, на 180 градусов проходят все необходимые циклы, после чего процесс повторяется. Т.е. соотношение подготовительных и рабочих циклов составляет 1:1.

Исключение составляет вариант работы роторной машины, в котором топливо впрыскивается в камеру 5 (6), после чего проходит рабочий ход. Но на очистку камеры 5 приходится еще один полный оборот (360 градусов), то есть:

А) рабочий ход 1 (камера 6) - 180 градусов поворота и одновременно сжатие в камере 5 и осуществленным впрыском топлива (газа) - 180 градусов поворота (итого: 180 градусов поворота рабочего органа 1);

Б) очистка камеры 6-180 градусов и одновременно рабочий ход (камера 5) -180 градусов (итого: 360 градусов);

С) всасывание чистого воздуха в камеру 6 и одновременно очистка камеры 5 - 180 градусов (итого: 540 градусов);

Д) сжатие в камере 6 - 180 градусов поворота и одновременно всасывание чистого воздуха в камеру 5 и осуществленным впрыском топлива (газа) - 180 градусов (итого: 720 градусов).

Вывод: За каждый поворот рабочего органа 1, совместно с ротором, на 720 градусов, создается крутящий момент в течение 360 градусов, а следующие 360 градусов поворота используются на подготовительные операции. Т.е. их соотношение подготовительных и рабочих циклов составляет 1:2.

Очистка рабочих камер 3, 4 и 17 осуществляется соответственно за счет вытеснения продуктов сгорания рабочим органом 1 через окна очистки, а очистка рабочих камер 17 за счет их продувки воздухом из камер 20 (фиг.10) в зоне поворота с положения 6-00 до положения 9-00 за счет вытеснения продуктов сгорания сегментными элементами 8 также через окна очистки.

Возможны также и другие варианты использования элементов роторной машины:

1. Замена рабочего органа 1 (двухлучевого) на трехлучевой, четырехлучевой и т.д. варианты, с соответствующими изменениями основных элементов, не изменяет сути данного предложения. Указанные изменения (в данном приложении), по мнению автора, предпочтительнее при больших габаритах и соответственно мощностях роторной машины и пр.

2. Использование рабочего органа 1, как промежуточного ресивера.

Описание работы роторной машины в режиме насоса

Использование роторной машины как насоса для сжатия воздуха и др. происходит, например, по следующему сценарию.

При повороте (цикле) рабочего органа 1 совместно с ротором, на 180 градусов (по часовой стрелке) объем камеры (при всасывании, наполнении) 4 достигнет своего максимального значения, объем воздуха камеры 3 от предыдущего цикла (в нижней части) сжат и передан в камеру 5, через клапанные проходы в кольцевых элементах 7 (не показаны), объем камеры 3 начал заполняться атмосферным воздухом через впускные окна, а объем камеры 5 достиг своего максимального значения:

- Объем камеры 4 будет сжиматься и поступать через клапанные отверстия в кольцевых элементах 7 в камеру 6.

- Объем камеры 5 будет уменьшаться, т.е. происходить повторное сжатие в компрессоре второй ступени уже в роторе, а уж затем будет осуществлен выпуск сжатого воздуха из камеры 5(6) за пределы роторной машины через торцевую крышку корпуса 15 в накопительный ресивер 28 или без такового.

- Далее процесс будет повторяться каждые 180 градусов поворота рабочего органа 1. Т.к. за 180 градусов поворота ротора, совместно с рабочим органом 1, будет проходить сжатие рабочего тела (воздуха) первой ступени (вне ротора), одновременно сжатие рабочего тела (воздуха) второй ступени (в роторе).

В двигательной установке (фиг.27) используется работа роторной машины 26, в режиме двухступенчатого насоса-компрессора, используемого для сжатия воздуха, и перемещения его в центральный ресивер 28, а затем для подачи в роторные машины 27, используемые как двигательная установка, а именно в их рабочие камеры 3, 4 или 5, 6, в зависимости от выбранного варианта работы.

Данная схема имеет блок роторных машин 27, работающий в качестве двигателя и блок, работающий в режиме насоса. Причем двигательная машина, имеющая блок роторных машин, самодостаточна в смысле самостоятельной работы при нормальном, спокойном режиме, а насосная установка того же типа имеет возможность:

- Направить в основные рабочие камеры 3, 4 поочередно дополнительный сжатый воздух, осуществляя тем самым наддув по аналогии с турбинными двигателями. Сжатый насосом воздух направляется через торцевые крышки корпуса машины-насоса по каналам, имеющие клапанные устройства, напрямую в камеры 5, 6 для дополнительного сжатия в роторной машине - двигателе и других последующих процессов.

- Использование режима насоса для предварительного накопления сжатого воздуха в центральном ресивере, не используя его для подачи напрямую в рабочие камеры роторной машины - двигателя. Т.е. при режиме "торможения двигателем", можно использовать работу машины как дополнительное сопротивление работе двигателя.

Выводы:

- Данный насос будет иметь возможность за каждые 180 градусов поворота рабочего органа 1 совместно с ротором, сжимать воздух, как компрессор с двумя ступенями сжатия рабочего тела.

- Данный насос может применяться в двигательной установке, использующий рекуперативный режим. Т.е. при торможении вращения рабочего органа двигательной установки частично или полностью используется энергия торможения на сжатие рабочего тела и сохранения его в ресивере, как полезной работы для последующего использования.

Задачи, решаемые данным изобретением

1. Создание такой роторной машины, в которой за каждые 180 градусов поворота рабочего органа (1) возникал и действовал крутящий момент, одновременно с поворотом которого происходили бы все циклы:

- Сжатие рабочего тела;

- Рабочий ход;

- Очистка камер, где находилось "отработанное" рабочее тело;

- Всасывание нового рабочего тела.

2. Создание универсальной кинематической схемы, схем работы машины в зависимости от поставленных целей, за счет возможности выбора схемы газодинамического процесса и последующего за ним определения предназначения элементов машины.

3. Работа данной роторной машины, как двигателя внутреннего сгорания и насоса с использованием всех присущих им высокотехнологичных устройств: систем компьютерного управления, систем впрыска топлива, в том числе дизельного, клапанных устройств и пр.

4. Создание роторной машины, работающей в режиме двухступенчатого насоса-компрессора.

5. Относительная простота устройства, сниженная материалоемкость машины 1 КВт полученной механической энергии, широчайшее использование имеющихся современных технологий и др.

6. Значительное снижение стоимости данной машины при прочих равных условиях, относительно традиционных двигателей внутреннего сгорания, за счет менее сложных и дорогостоящих процессов при ее изготовлении.

Основные элементы роторной машины

А) Корпус двигателя цилиндрический - результат пересечения двух частей 11 и 12 цилиндров большего и меньшего диаметров, оси цилиндров которых параллельны и расположены друг от друга на расстоянии OO*(эксцентриситет). Диаметр большего цилиндра равен диаметру рабочего органа плюс необходимую величину, включающую в себя толщину уплотнителей рабочего органа, с учетом деформационных характеристик при нагреве. Диаметр меньшего цилиндра равен наружному диаметру ротора плюс необходимую величину, определяющую ее при нагреве роторной части. Материал корпуса - металл, композитные материалы с минимальным коэффициентом объемного расширения. В корпусе параллельно образующим цилиндров по каналам циркулирует охлаждающая жидкость, газ (условно не показаны). С двух сторон цилиндров расположены крышки 15, образующие замкнутый объем внутреннего цилиндрического пространства. Сквозь крышки 15 по центру окружности большего цилиндра О* оставлены два отверстия (с двух сторон корпуса) для крепления, герметизации вала и жестко прикрепленной к нему рабочего органа - заслонки паралелепипедной формы - рабочего органа 1 с цилиндрической формой сторон плотно примыкающими к внутренней поверхности части 11. В центре торцевых крышек 14 ротора по оси вращения О внутреннего ротора, могут быть размещены отверстия для поочередной: подачи и выпуска воздуха из камер 5 (6), подачи смеси, газового топлива и пр., размещения форсунок для впрыска топлива, размещения свечей зажигания и пр.

Форсунки для впрыска топлива, свечи зажигания могут быть также размещены в части 11 корпуса в боковой поверхности в районе камеры 3 (4) и положении рабочего органа 1 на 0-00 - 6-00.

В боковой стенке корпуса имеются отверстия для выброса отработанных газов 10 (в положениях рабочего органа от 5-00 до 9-00 часов).

Сочетание местоположения форсунок, клапанов, свечей зажигания, отверстий для их установки - клапанных проходов по перемещению сжатого рабочего тела (смеси, воздуха, газа), отверстий для выхода отработавших газов, очистки камер определяется в зависимости от варианта работы данной роторной машины.

Внутренняя поверхность части корпуса 12 может иметь волнообразную поверхность, создающую вихревые потоки при истечении рабочего тела из камеры 3(4) в сторону положения 9-00, что позволит максимально "герметизировать" этот участок.

Б) Рабочий орган 1 - заслонка - основной элемент, посредством которого реализуется:

- возникающий крутящий момент;

- Сжатие: газа, смеси, воздуха в камере 5 и 6, совместно с окружающими элементами: с сегментными элементами 4, цилиндрическими шарнирными элементами 2, секторно-кольцевыми элементами 7, элементами корпуса - фланцевыми крышками 14 и 15 корпуса и ротора;

- освобождение от продуктов сгорания камер 3 и 4;

- то же камер 5 и 6;

- накопление: газа, смеси, воздуха, как в ресивере рабочего органа 1 (фиг.10, 11) (или в элементах ротора 8, 7 и др., в зависимости от варианта работы роторной машины);

- Получение рабочего тела после воспламенения - взрыва смеси и резкого повышения давления в рабочей камере 17 (фиг.10) в заслонке, в камере 6 (5) или камере 3 (4), в зависимости от варианта работы роторной машины;

- Выброс в серповидную камеру 3, 4 продуктов сгорания, сжатой среды (воздуха, смеси, газа), через сопловые отверстия (щели) 18 на концах рабочего органа (заслонки) 1 (фиг.10, 11) в противоположную сторону вращению через одно или несколько сопел, для получения, максимально-быстрого заполнения серповидной камеры 3 (4), и получения большей реактивной составляющей крутящего положительного момента, получения мощного поршневого эффекта в камерах 3 и 4;

- взаимодействие с цилиндрическими шарнирными замкнутыми элементами 2, накладками 9, кольцевыми элементами 7, посредством которых на сегментные элементы 8 (фиг.1) передаются усилия по вращению;

- достаточность герметичного разделения объемов: сжатия 5 и 6, рабочей серповидной камеры 3 и 4, камеры 17;

- размещение рабочего тела - воздуха в камерах 17 и 20 через односторонние клапаны 22;

- после впрыска топлива в объем камер 17, воспламенения, посредством открывания одностороннего клапана 21 при повышении давления при взрыве смеси свыше давления, имеющегося при заполнении камер 17, рабочее тело вырывается в камеру 3(4 - через 180 градусов поворота 1). После прохождения такта рабочего хода (180 градусов поворота 1) совершающегося выпуска отработанного рабочего тела через окна очистки 10 открывается клапан 24 и под действием давления воздуха в камере 20 происходит очистка камер 17. Работа клапанов 21 осуществляется в трех режимах;

- отвод продуктов сгорания из камер 5 и 6 (фиг.10), через каналы 19, после открывшегося клапана 25, в камеру 3 (4), для создания уже в ней поочередно высокого давления для создания крутящего момента;

- накопление сжатого воздуха, при использовании рабочего органа 1, как промежуточного ресивера;

- при использовании роторной машины в качестве насоса рабочий орган 1 через находящиеся в нем каналы 19 и клапаны: 23 и 25, работающие уже в другую сторону, способны обеспечить доставку сжатого воздуха первой ступени поочередно в камеры 5 и 6, для последующего сжатия второй ступени.

Основной геометрической формой рабочего органа 1 является параллелепипед с радиусными окончаниями коротких сторон (А и А’), соответствующими радиусной кривизне внутренней поверхности большого цилиндра части 11 корпуса. На наружных гранях рабочего органа 1 размещены уплотнители и элементы очистки трущихся поверхностей или без таковых (условно не показаны).

В) Цилиндрический шарнирный элемент 2.

Цилиндрический шарнирный элемент (ЦШЭ) 2, реализует следующие функции:

- передача крутящего момента на кольцевые элементы 7 внутреннего ротора, скрепленных между собой накладками 9, в которые входят шарнирные элементы 2, опираясь на ролики-опоры качения 25 (см. фиг.26);

- обеспечение возможности свободного перемещения рабочего органа 1 в шарнирных элементах 2, при обеспечении должного уровня герметичности между смежными камерами 5, 6, 3, 4, самим шарнирным элементом 2 и контактными поверхностями с рабочим органом 1, кольцевыми элементами 7, накладками 9, крышками ротора 14, крышками 15 корпуса, что достигается применением соответствующих материалов, имеющих: высокий уровень износостойкости, минимальный коэффициент объемного расширения, высокий уровень огнестойкости. Контактные, скользящие, внутренние поверхности шарнирных элементов 2 со стороны заслонки 1 могут быть оборудованы скрытыми опорными роликовыми элементами 25, которые необходимы для уменьшения неравномерного износа контактирующих поверхностей в процессе вращения;

цилиндрический шарнирный элемент 2 представляет собой цилиндр с внутренним вырезом по форме рабочего органа для плотного примыкания к заслонке.

Г) кольцевые (секторно-кольцевые) элементы 7.

С помощью кольцевых элементов 7 реализуются следующие функции:

- Кольцевые, шарнирные и сегментные элементы 7, 2, 8, накладки 9, крышки 14 ротора образуют внутренний ротор. В варианте I сегментные элементы и фланцевые крышки 14 ротора 9 жестко скреплены, образуя цилиндрический элемент с выступающими из него в стороны частями рабочего органа;

- кольцевые элементы призваны разделить объемы камер сжатия 5, 6, серповидную рабочую камеру 3, 4;

- при использовании роторной машины в качестве насоса в кольцевых элементах 7 должны быть установлены во впускных отверстиях клапаны одностороннего действия;

- при максимальном снижении сил трения поверхностей скольжения (показаны) и качения (не показаны) при совмещении с накладками 9, обеспечивают максимально возможный уровень герметичности смежных объемов камер;

- кольцевые элементы на фиг.14-24 выполняют функцию балансировки вращающихся элементов сами (соответственно элементы 7(8) и 7), за счет их большего охвата и соответственного смещения центра масс, или передают через накладки 9 усилия, возникающие из-за появляющихся неодинаковых по величине и знаку ускорений (непостоянные угловые скорости вращения внутреннего элементов ротора) на внешние балансиры, находящиеся, например, между крышками 14 ротора и фланцевыми крышками 15 корпуса.

Возможны и другие варианты балансировки вращающегося ротора, что не является предметом данного изобретения.

- Данные кольцевые элементы 7 со стороны торцов выступающими цилиндрическими поверхностями скользят по роликам, которые могут вращаться на накладках 9 (фиг.6), скрепляющих кольцевые элементы 7.

- Кольцевые элементы 7 со стороны рабочего органа А, толкают сегментные элементы 8 от положения 1 с 9-00 до 3-00, затем со стороны А' толкают сегментные элементы 8 от положения 1 с 3-00 до 9-00. Затем процесс повторяется. Это особенность присуща роторной машине по первому варианту.

- Кольцевые элементы 7 имеют ребра жесткости 16 для придания большей геометрической неизменяемости конструкции, с одновременным выполнением задач по передачи тепла рабочему телу в камерах 5 и 6.

- Кольцевые элементы различны по своей геометрической форме по вариантам роторной машины, но по существу выполняемых задач одинаковы.

Д) Сегментные части (элементы) 8.

- Сегментные элементы 4 при минимально-возможном щелевом зазоре на участке контакта с внутренней поверхностью малого цилиндра части 12 корпуса должен обеспечивать максимально-возможный уровень герметичности серповидной камеры, а также камер 3, 4, 5, 6 при вращении рабочего органа 1.

- Сегментный элемент 8 - это элемент, посредством которого, совместно с окружающими смежными элементами 2, 7, 14, 15, которые создают объем камер 5 и 6, сжимается рабочее тело.

- Сегментный элемент 8 жестко связан с крышками 14 ротора, практически это единое целое по вариантам на фиг.1-11, по другим вариантам они не связаны.

- Сегментный элемент 8 может выполнять функции ресивера и передачи сжатого воздуха из камеры 6 (5) в камеру 3(4) для последующего впрыска топлива и пр.

- Сегментные элементы 8 имеют соответствующие вырезы по форме кольцевых элементов 7.

- Сегментные элементы 8 (по линии 13) могут иметь внутренний объем, соприкасающийся с рабочим органом 1, таким, чтобы его объем и форма была приемлема для работы на дизельном топливе с учетом размещения в крышках 14, 15 форсунок и др.

- Сегментные элементы 5 имеют возможность впускать воздух при всасывании в пустующие места их размещения (при их раздвинутом состоянии), и выпускать воздух при его сжатии (положения рабочего органа на 0-00 и на 6-00), по каналам с соответствующими клапанами (условно не показаны). Этот сжатый воздух может частично накапливаться в сегментном элементе 8, как в ресивере, с дальнейшим использованием, как, например, для создания дополнительного объема сжатого воздуха (рабочего тела) в камерах 5 и 6.

- При работе на холостых оборотах без расходования топлива при торможении, когда впрыск топлива в камеру 3 и 4 не нужен, вращающийся ротор способен закачивать и очень быстро сегментные элементы, работающие как ресиверы. В дальнейшем данный воздух можно использовать на нужды рабочих процессов в роторной машине, а также на локальное охлаждение элементов ротора при необходимости.

Е) Балансировка роторной машины.

Балансировка достигается тем, что балансиры размещаются по трем основным вариантам:

- За счет подсоединения дополнительных блоков роторной машины, и смещения по фазам, как например, на 90 или 180 градусов рабочих органов 1 и роторов друг относительно друга для двух блоков и т.п. Т.е. балансировка блоков в целом.

- По второму варианту роторной машины, где элементы выполнены таким образом, что сами находятся в равновесии вокруг оси вращения О.

- Балансиры могут располагаться между крышками ротора 14 и фальшкрышками (условно не показаны) и крышками корпуса 15, прикрепляясь сквозь накладки 9 к цилиндрическим шарнирным элементам 2 в точках М и К (фиг.7).

- Смешанный вариант из вышеперечисленных.

Примечание: Балансировка роторной машины в данном изобретении не рассматривается.

Реферат

Изобретение относится к двигателестроению, в частности к роторным двигателям внутреннего сгорания. Изобретение позволяет создать роторную машину с универсальной кинематической схемой, используемую в качестве двигателя внутреннего сгорания и насоса, также позволяет упростить машину, снизить материалоемкость, повысить технологичность, снизить стоимость при прочих равных условиях, за счет менее сложных и дорогостоящих процессов при ее изготовлении. Роторная машина содержит корпус и размещенный в нем ротор. Внутренняя поверхность корпуса имеет форму двух пересекающихся частей цилиндров различного диаметра с параллельными осями. Размещенный в корпусе ротор соосен цилиндру меньшего диаметра и состоит из, по меньшей мере, двух составных сегментных частей ротора, на которых установлены крышки ротора кольцевой формы, и, по меньшей мере, двух пар соединенных попарно кольцевых элементов, установленных с возможностью поворота относительно сегментных частей ротора. Машина содержит шарнирные элементы, размещенные между кольцевыми элементами каждой пары, рабочий орган, ось вращения которого совпадает с осью цилиндра большего диаметра и который размещен в отверстиях шарнирных элементов с возможностью перемещения в них и контакта своими рабочими поверхностями при вращении с внутренними рабочими поверхностями составных сегментных частей ротора, крышками ротора, а также с внутренними торцевыми и цилиндрической поверхностями корпуса с образованием внутренних рабочих камер переменного объема между составными сегментными частями ротора и рабочим органом, и наружных рабочих камер переменного объема между рабочим органом, внутренними поверхностями корпуса и наружными поверхностями ротора. По второму варианту в роторной машине, каждая пара элементов состоит из сегментного элемента и кольцевого элемента и выполнена с возможностью перемещения по кольцевым направляющим другой пары. Рабочий орган роторной машины содержит корпус, в каждой части которого, расположенной между осью его вращения и каждой из рабочих поверхностей, предназначенных для контакта с внутренней цилиндрической поверхностью корпуса, выполнены сообщающиеся внутренние камеры, одна из которых является рабочей камерой сгорания, а вторая камера предназначена для заполнения ее рабочим телом для последующей продувки рабочей камеры и выполнена с возможностью впрыскивания в нее топливной смеси и выпуска продуктов сгорания в основную рабочую камеру роторной машины. Двигательная установка содержит одну первую роторную машину, работающую в режиме насоса, и одну вторую роторную машину, работающую в режиме двигателя. Выпуск каждой первой роторной машины соединен с, по меньшей мере, одной рабочей камерой каждой второй роторной машины непосредственно или через ресивер. 4 н. и 27 з.п. ф-лы, 28 ил.

Комментарии