Циклоидный роторный двигатель (варианты) - RU2609027C2

Код документа: RU2609027C2

Чертежи

Описание

Приоритет

[0001] Настоящая патентная заявка испрашивает приоритет на основе предварительной патентной заявки US №61/469,009, поданной 29.03.2011 г. и имеющей название "Циклоидный роторный двигатель" и авторов изобретения Николай Школьник и Александр С. Школьник, описание данной заявки полностью включено в настоящую заявку путем ссылки.

Область техники

[0002] Настоящее изобретение относится к двигателям, в частности к роторным двигателям.

Уровень техники

[0003] Роторные двигатели перспективны с точки зрения высокой эффективности, высокой удельной мощности и малого количества деталей, вследствие чего данная область привлекла многих специалистов. Среди множества конфигураций, известных из уровня техники, одна из самых простых и многообещающих разработок основана на героторной концепции. Со ссылкой на фиг. 1(a)-1(d), где изображена известная технология, и более конкретно на фиг. 1(a), геротор включает внешний ротор, установленный с возможностью вращения в полости корпуса (корпус не показан) и имеющий профиль внутреннего зацепления, и внутренний ротор с профилем внешнего зацепления. Во время его работы оба ротора, внешний и внутренний, вращаются в корпусе, формируя множество последовательных полостей переменного объема. Эти полости могут быть использованы для выполнения сжатия или расширения газа в компрессорах/пневмомоторах/двигателях или движения жидкостей в насосах/гидродвигателях. В качестве альтернативной конфигурации для внешнего ротора он может быть неподвижным, при этом внутренний ротор колеблется и приводится в движение валом эксцентрика. Формируемые таким образом полости с переменным объемом ведут себя аналогично с первой конфигурацией. Потери на трение, связанные с такой конструкцией, могут быть уменьшены путем использования конструкции геротора с роликовыми направляющими, показанной на фиг. 1(b). Для избежания прямого контакта между внешним и внутренним роторами в конструкцию введены ролики для формирования полостей переменного объема. Во всех этих конфигурациях внешний ротор используется не только для формирования полостей, но также для направления внутреннего ротора.

[0004] При наличии очень малого числа движущихся частей совсем не удивительно, что такая простая конструкция привлекла внимание многих специалистов, попытавшихся спроектировать роторный двигатель на ее основе. Однако главной проблемой, встающей перед всеми роторными двигателями, является сложность уплотнения рабочей текучей среды во время рабочих тактов сжатия, сжигания и расширения в двигателях. Хотя теоретически большинство двигателей в теории представляются осуществимыми, поскольку они полностью окружают рабочую текучую среду в конструкциях без использования уплотнительных элементов, на практике при принятии во внимание допусков на обработку и тепловое расширение, а также когда части начинают изнашиваться, уплотнение рабочей текучей среды без уплотнительных элементов является невозможным. Наиболее известная конструкция двигателя на основе геротора и единственно производимая - это двигатель Ванкеля, в котором ротор с тремя выступающими частями движется внутри корпуса с двумя выступающими частями, как показано на фиг. 1(c). Этот двигатель стал сравнительно успешным по двум главным причинам. Во-первых, внешний ротор не был использован для направления внутреннего ротора, а вместо этого для синхронизации движения и вращения внутреннего ротора с движением вала эксцентрика была использована пара зубчатых передач. Во-вторых, промежуток между внутренним ротором и внешним ротором, который имеется для обеспечения производственных допусков, теплового расширения и износа, был уплотнен решеткой из уплотнений, известных как "решетка Ванкеля" и состоящих из торцевых уплотнительных элементов, расположенных на плоской части ротора, вершинных уплотнительных элементов, расположенных в каждой вершине ротора, а также "заглушек", которые соединяют оба этих типа уплотнительных элементов; при этом все эти уплотнительные элементы расположены на роторе и поэтому движутся с ним. Вместе с самим ротором и корпусом в теории эти уплотнительные элементы полностью охватывали рабочую текучую среду. Но на практике между уплотнительными элементами или уплотнительными элементами и ротором и уплотнительными элементами и корпусом все еще остаются промежутки, но они сравнительно малы, их можно контролировать и можно обеспечить работу двигателя. В связи с этим хорошо известно, что эти двигатели имеют сравнительно малую эффективность, большой выброс, и поэтому они не подходят для режима работы с воспламенением от сжатия по следующим причинам.

[0005] 1. Сравнительно высокая степень протечек несмотря на наличие уплотнительной решетки. Например, в протечки вносит вклад подпрыгивание быстро движущихся вершинных уплотнительных элементов, а также и отверстий в двигателе для вмещения свечи (свеч) зажигания.

[0006] 2. Большое перемещение уплотнительных элементов.

[0007] 3. Высокие тепловые потери, вызываемые очень большим отношением поверхности к объему у камеры сгорания в момент наибольшего сжатия.

[0008] 4. Малый геометрически достижимый коэффициент сжатия.

[0009] 5. Необходимость измерять масло в рабочей камере для смазывания вершинных уплотнительных элементов, которые не могут получить смазку другим образом, и наличие отверстия, через которое это масло выпускается, вызывая проблемы, связанные с выпуском.

[0010] Теоретически героторные двигатели с неподвижным внешним ротором имеют только одну главную движущуюся часть - ротор. Этот ротор, движущийся внутри корпуса, формирует полости с изменяемой геометрией, которые сужаются и расширяются при вращении ротора. Уплотнительный элемент выполняется по умозрительной линии контакта между ротором и корпусом, и такой контакт должен произойти по меньшей мере в двух местах. Вообще героторы выполняют так, чтобы они имели очень небольшой скользящий контакт между ротором и корпусом, хотя были предприняты попытки осуществить "качение без скольжения" - как к примеру, для этого можно обратиться к патенту US 7,520,738, выданному Katz. Другой пример описан в патенте US 5,373,819, выданном Rene Linder, в котором для направления ротора в корпусе использованы ролики вместе с эксцентриком. Еще один пример описан в патенте RU 2078221 С1, выданном Веселовскому, в котором используются уплотнительные элементы в корпусе. На практике, как указано выше, по причине производственных допусков и теплового расширения разработчики оставляют сравнительно большой промежуток между ротором и корпусом или ротором и роликами. Если корпус и ротор являются жесткими или если ролики не могут учитывать тепловое расширение или предварительную нагрузку вследствие производственного допуска, уплотнительный элемент не может быть выполнен. Таким образом, не имеет смысла говорить исключительно о контакте качения между ротором и корпусом. Этот промежуток должен быть закрыт тем или иным образом посредством уплотнительных элементов для обеспечения работоспособного двигателя.

Раскрытие изобретения

[0011] Согласно первому варианту реализации настоящего изобретения предложен циклоидный роторный двигатель, содержащий циклоидный ротор, который имеет N выступающих частей, и корпус, имеющий соответствующий набор N+1 областей, принимающих выступающие части, для последовательного принятия выступающих частей при вращении ротора вокруг своей оси и относительно корпуса, причем корпус содержит (i) пару сторон, расположенных в осевом направлении на первой и второй сторонах ротора, (ii) пик, расположенный между каждой парой соседних областей, принимающих выступающие части, и (iii) впускное отверстие и выпускное отверстие, причем двигатель также содержит: множество пиковых уплотнительных элементов, по меньшей мере один из которых расположен на каждом пике и выполнен с возможностью поддерживания контакта с ротором на всем протяжении цикла вращения ротора, причем каждый пиковый уплотнительный элемент радиально смещен от ротора на всем протяжении вращения ротора, за счет циклоидной геометрии ротора и областей, принимающих выступающие части, первый канал, заданный в роторе для обеспечения сообщения циклически между впускным отверстием и рабочей камерой, причем рабочая камера задана как область, расположенная между двумя пиковыми уплотнительными элементами, корпусом и ротором, второй канал, отличный от первого канала и заданный в роторе для обеспечения сообщения циклически между выпускным отверстием и рабочей камерой, первый торцевой уплотнительный элемент, расположенный между первой стороной и ротором и выполненный с возможностью запечатывания рабочей камеры, второй торцевой уплотнительный элемент, расположенный между второй стороной и ротором и выполненный с возможностью запечатывания рабочей камеры, причем каналы и торцевые уплотнительные элементы выполнены с возможностью обеспечения поддерживания контакта каждым торцевым уплотнительным элементом с ротором и одной из сторон при всех угловых положениях ротора, при этом избегая взаимодействий с любым из указанных отверстий, а при первом угле ротора в корпусе рабочая камера формирует камеру сжатия, имеющую максимальный объем, а при втором угле ротора в корпусе рабочая камера формирует расширительную камеру, имеющую максимальный объем, причем максимальный объем расширительной камеры больше или равен однократному максимальному объему камеры сжатия.

[0012] Согласно другому варианту реализации настоящего изобретения каждый пиковый уплотнительный элемент имеет область контакта с ротором, причем область контакта выполнена криволинейной и имеет радиус кривизны, равный радиусу кривизны теоретического ролика, который однозначно задан геометрией ротора и геометрией областей, принимающих выступающие части.

[0013] Согласно еще одному варианту реализации настоящего изобретения ротор имеет первую осевую грань, параллельную ей вторую осевую грань и цилиндрическую поверхность, расположенную между первой и второй осевыми гранями и перпендикулярную им, причем первая осевая грань и радиальная грань определяют первую кромку ротора, а вторая осевая грань и радиальная грань определяют вторую кромку ротора, при этом первый торцевой уплотнительный элемент расположен у первой кромки ротора.

[0014] Согласно еще одному варианту реализации настоящего изобретения второй торцевой уплотнительный элемент расположен у второй кромки ротора.

[0015] Согласно еще одному варианту реализации настоящего изобретения ротор имеет первую осевую грань, параллельную ей вторую осевую грань и цилиндрическую поверхность, расположенную между первой и второй осевыми гранями и перпендикулярную им, причем первая осевая грань и радиальная грань определяют первую кромку ротора, а первый торцевой уплотнительный элемент расположен на первой осевой грани, смещенной от первой кромки ротора, так чтобы определять первую кольцевую площадку на первой осевой грани между первой кромкой и первым торцевым уплотнительный элементом, при этом указанный двигатель дополнительно содержит заглушечный уплотнительный элемент, расположенный так, чтобы контактировать с ротором и первым торцевым уплотнительный элементом у первой кольцевой площадки.

[0016] Согласно еще одному варианту реализации настоящего изобретения первый торцевой уплотнительный элемент расположен у внешней кромки ротора, причем внешняя кромка ротора задана пересечением осевой грани ротора с радиальной гранью ротора, и выполнен с возможностью предотвращения вытекания рабочего вещества через осевую грань ротора

[0017] Согласно еще одному варианту реализации настоящего изобретения максимальный объем расширительной камеры является по меньшей мере трехкратным максимальным объемом камеры сжатия.

[0018] Согласно еще одному варианту реализации настоящего изобретения двигатель дополнительно содержит множество каналов для смазки по меньшей мере в одной из сторон, причем каждый канал для смазки из указанного множества расположен так, чтобы подавать смазывающее вещество к соответствующему пиковому уплотнительному элементу из множества пиковых уплотнительных элементов.

[0019] Согласно еще одному варианту реализации настоящего изобретения двигатель дополнительно содержит канал для смазки по меньшей мере в одной из сторон, расположенный так, чтобы постоянно подавать смазывающее вещество к соответствующему одному из торцевых уплотнительных элементов.

[0020] Также предложен циклоидный роторный двигатель типа, содержащий ротор, который имеет N выступающих частей, и корпус, имеющий соответствующий набор N+1 областей, принимающих выступающие части, для последовательного принятия выступающих частей при вращении ротора вокруг своей оси и движения по орбите вокруг оси относительно корпуса, причем корпус содержит (i) пару сторон, расположенных в осевом направлении на первой и второй сторонах ротора, (ii) пик, расположенный между каждой парой соседних областей, принимающих выступающие части, и (iii) впускное отверстие и выпускное отверстие, причем двигатель также содержит: первый канал, заданный в роторе для обеспечения сообщения циклически между впускным отверстием и рабочей камерой, причем рабочая камера задана как область, расположенная между двумя пиковыми уплотнительными элементами, корпусом и ротором, второй канал, отличный от первого канала и заданный в роторе для обеспечения сообщения циклически между выпускным отверстием и рабочей камерой, уплотнительную решетку, содержащую множество пиковых уплотнительных элементов, по меньшей мере один из которых расположен на каждом пике и выполнен с возможностью поддерживания контакта с ротором, причем такой пиковый уплотнительный элемент радиально смещен от ротора, и один из элементов, включающих: торцевой уплотнительный элемент, расположенный на роторе, выполненный с возможностью поддерживания контакта со сторонами корпуса, и смещенный в осевом направлении от стороны корпуса, причем на протяжении вращения указанный торцевой уплотнительный элемент не пересекает впускное или выпускное отверстие, и 2×(N+1) заглушечных уплотнительных элементов, один для каждой стороны каждого пика, расположенных в пределах стороны корпуса, смещенных в осевом направлении в сторону ротора и выполненных с возможностью поддерживания контакта с пиковым уплотнительным элементом и торцевым уплотнительным элементом, и торцевой уплотнительный элемент, расположенный на роторе, выполненный с возможностью поддерживания контакта со сторонами корпуса и скошенным участком ротора и смещенный в осевом направлении от стороны корпуса, причем отверстия, каналы и торцевой уплотнительный элемент выполнены с возможностью обеспечивать поддерживание контакта указанным торцевым уплотнительным элементом с ротором и одной из сторон при всех угловых положениях ротора, при этом избегая пересечения указанным торцевым уплотнительным элементом любого из отверстий, а при первом угле ротора в корпусе рабочая камера формирует камеру сжатия, имеющую максимальный объем, а при втором угле ротора в корпусе рабочая камера формирует расширительную камеру, имеющую максимальный объем,

причем максимальный объем расширительной камеры больше или равен однократному максимальному объему камеры сжатия.

[0021] Согласно другому варианту реализации настоящего изобретения торцевой уплотнительный элемент представляет собой проволочный уплотнительный элемент.

[0022] Согласно еще одному варианту реализации настоящего изобретения торцевой уплотнительный элемент расположен у кромки ротора, причем кромка задана пересечением осевой грани ротора с радиальной гранью ротора.

[0023] Согласно еще одному варианту реализации настоящего изобретения профиль торцевого уплотнительного элемента сформирован в виде циклоидной кривой, в которой радиус теоретического ролика, используемого для формирования циклоидной кривой, представляет собой радиус заглушки в заглушенном уплотнительном элементе.

[0024] Согласно еще одному варианту реализации настоящего изобретения ротор имеет циклоидную геометрию, заданную набором N+1 теоретических роликов, причем каждый пиковый уплотнительный элемент имеет область контакта с ротором, при этом область контакта выполнена криволинейной и имеет радиус кривизны, приблизительно равный радиусу кривизны теоретического ролика, который заменяет пиковый уплотнительный элемент.

[0025] Также предложен циклоидный роторный двигатель, содержащий корпус, который имеет рабочую полость и сообщающуюся с ней по текучей среде камеру сгорания, поршень, расположенный на корпусе и выполненный с возможностью регулируемого введения в камеру сгорания и извлечения из нее, ротор, установленный с возможностью вращения в рабочей полости, так чтобы формировать рабочую камеру переменного объема с корпусом при различных углах вращения ротора в рабочей полости, а при первом угле ротора в корпусе рабочая камера формирует камеру сжатия, имеющую максимальный объем, а при втором угле ротора в корпусе рабочая камера формирует расширительную камеру, имеющую максимальный объем, причем максимальный объем расширительной камеры больше или равен однократному максимальному объему камеры сжатия, и блок управления, синхронизированный с углом вращения ротора для обеспечения регулируемого введения поршня в камеру сгорания и извлечения из нее, так чтобы обеспечить постоянный размер комбинированной области рабочей камеры и камеры сгорания на всем диапазоне углов вращения ротора.

[0026] Также предложен циклоидный роторный двигатель содержащий корпус, имеющий рабочую полость, вал, имеющий внецентровой участок, ротор, имеющий первую осевую грань и противоположную ей вторую осевую грань, причем ротор расположен на внецентровом участке и в рабочей полости и содержит первый кулачок на первой осевой грани, который имеет эксцентриситет, соответствующий эксцентриситету внецентрового участка вала, а при первом угле ротора в корпусе рабочая камера формирует камеру сжатия, имеющую максимальный объем, а при втором угле ротора в корпусе рабочая камера формирует расширительную камеру, имеющую максимальный объем, причем максимальный объем расширительной камеры больше или равен однократному максимальному объему камеры сжатия, крышку, выполненную заодно с корпусом или закрепленную с ним и содержащую множество роликов, каждый из которых взаимодействует с кулачком, причем кулачок направляет вращение ротора, когда ротор вращается в рабочей полости и движется по орбите вокруг вала.

[0027] Согласно одному из вариантов реализации настоящего изобретения роторный двигатель дополнительно содержит второй кулачок на второй осевой грани ротора.

Краткое описание чертежей

[0028] Указанные особенности вариантов реализации могут быть более понятны из последующего описания со ссылками на чертежи.

[0029] На фиг. 1(a)-1(d) схематически изображены известные роторные двигатели, использующие героторы.

[0030] На фиг. 2(a)-2(b) схематически изображен вариант реализации циклоидного роторного двигателя.

[0031] На фиг. 3 схематически изображен вариант реализации циклоидного роторного двигателя в различных точках при выполнении цикла двигателя.

[0032] На фиг. 4(a)-4(d) схематически изображены формы компонентов циклоидного двигателя.

[0033] На фиг. 5 схематически изображены различные компоненты варианта реализации циклоидного роторного двигателя.

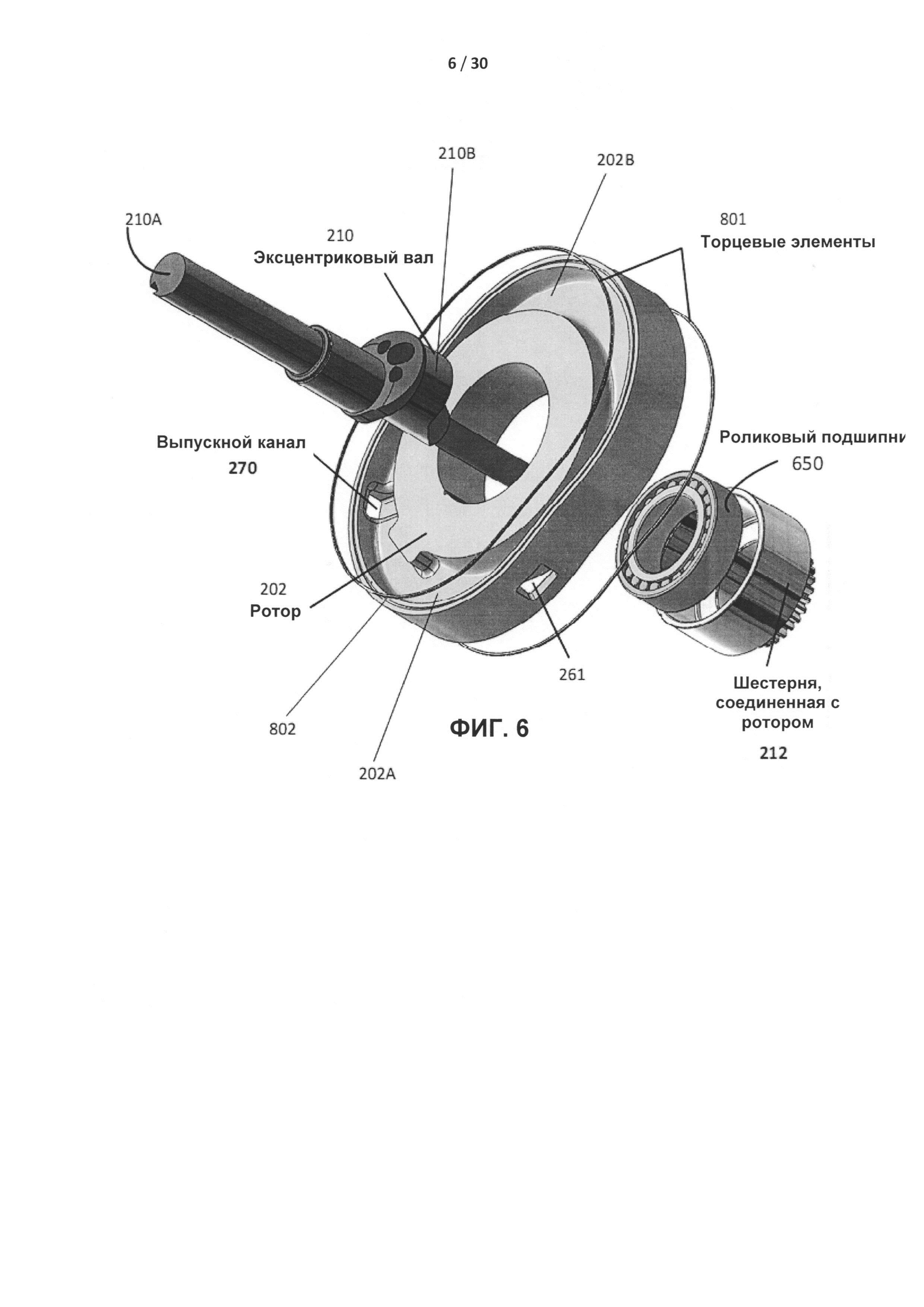

[0034] На фиг. 6 схематически изображен ротор в сборке согласно варианту реализации циклоидного ротора.

[0035] Фиг. 7(a)-7(d) иллюстрируют взаимодействие между вариантами корпусов двигателя и впускными и выпускными каналами в роторе.

[0036] На фиг. 8(a)-8(b) схематически изображены варианты реализации уплотнительной решетки, а также вариант реализации поршня камеры сгорания.

[0037] На фиг. 9 схематически изображено положение торцевого уплотнительного элемента относительно впускных отверстий при различных углах ротора.

[0038] На фиг. 10(a) и 10(b) схематически изображены варианты реализации торцевых уплотнительных элементов.

[0039] На фиг. 11(a)-11(c) схематически изображены варианты реализации торцевых уплотнительных элементов.

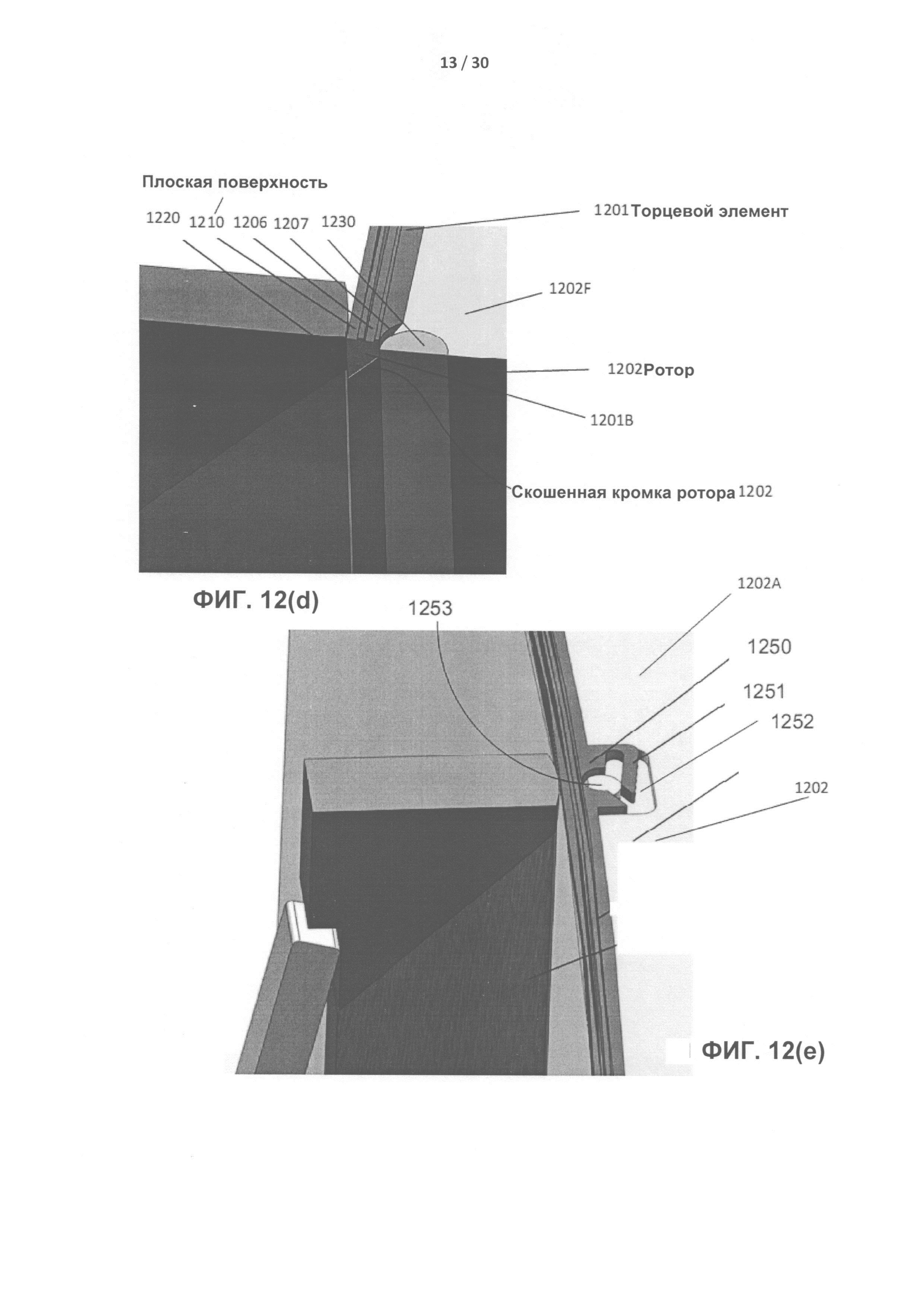

[0040] На фиг. 12(a)-12(g) схематически изображены варианты реализации компонентов уплотнительной решетки.

[0041] На фиг. 13(a)-13(g) схематически изображены варианты реализации торцевых уплотнительных элементов.

[0042] На фиг. 14 схематически изображен вариант реализации торцевых уплотнительных элементов.

[0043] На фиг. 15(a)-15(c) схематически изображены варианты реализации компонентов уплотнительной решетки.

[0044] На фиг. 16(a)-16(d) схематически изображены варианты реализации компонентов уплотнительной решетки.

[0045] На фиг. 17 схематически изображен вариант реализации пиковых уплотнительных элементов.

[0046] На фиг. 18 схематически изображен вариант реализации пиковых уплотнительных элементов.

[0047] На фиг. 19(a)-19(b) схематически изображен вариант реализации пиковых уплотнительных элементов.

[0048] На фиг. 20(a)-20(c) схематически изображены варианты реализации пиковых уплотнительных элементов.

[0049] На фиг. 21 схематически изображен вариант реализации корпуса и ротора героторного двигателя.

[0050] На фиг. 22(a)-22(c) схематически изображен вариант реализации героторного двигателя.

[0051] На фиг. 23 схематически изображен вариант реализации ротора для роторного двигателя.

[0052] На фиг. 24 схематически изображен вариант реализации ротора для роторного двигателя.

[0053] На фиг. 25 схематически изображен вариант реализации ротора для роторного двигателя.

[0054] На фиг. 26 схематически изображен вариант реализации ротора для роторного двигателя.

[0055] На фиг. 27 схематически изображен вариант реализации ротора для роторного двигателя.

[0056] На фиг. 28 схематически изображен вариант реализации ротора для роторного двигателя.

[0057] На фиг. 29(a)-29(b) схематически изображены варианты реализации ротора для роторного двигателя.

[0058] На фиг. 30(a)-30(c) схематически изображен вариант реализации роторного двигателя.

[0059] На фиг. 31 схематически изображен вариант реализации ротора для роторного двигателя.

[0060] На фиг. 32(a)-32(f) схематически изображены положения ротора во время выполнения цикла двигателя.

Осуществление изобретения

[0061] Различные варианты реализации обеспечивают роторные двигатели, функционирующие с лучшей эффективностью и меньшими выбросами отработавших газов, чем стандартные поршневые или роторные двигатели. Эти особенности обеспечивают улучшенную топливную экономичность и также делают двигатели более безвредными для окружающей среды, чем стандартные роторные двигатели, такие как, например, роторный двигатель Ванкеля, используемый десятилетиями корпорацией Mazda.

[0062] В отличие от ранее существовавших двигателей внутреннего сгорания, в приведенных вариантах реализации использован циклоидный (или циклоидальный) ротор, вращающийся в пределах неизменного корпуса.

[0063] В настоящем описании и формуле изобретения использованы следующие термины, имеющие следующий смысл, если по контексту не следует иное.

[0064] Циклоидный: термин "циклоидный" относится к геометрии ротора в некоторых вариантах роторного двигателя. Ротор (который может быть описан как "циклоидный диск") имеет выступающие части в количестве Z1. Геометрия ротора основана на Z2 теоретических роликов, причем Z2=Z1+1 и теоретические ролики имеют радиус Rr и расположены на расстояние R от центральной точки.

[0065] Профиль ротора (циклоидного диска) может быть математически сгенерирован с использованием формул, полученных Shin и Kwon [см. Shin, J.Н. и Kwon, S.М., 2006, "On the Lobe Profile Design in a Cycloid Reducer Using Instant Velocity Center," Mech. Mach. Theory, 41, стр. 596-616]:

где φ - угол входного вала, а ψ - угол контакта между циклоидной выступающей частью и роликом, который определяется как:

[0066] Роторный двигатель или даже роторный компрессор может быть выполнен с использованием этой геометрии для любого Z1 от 1 до бесконечности. Например, в различных вариантах реализации, описанных ниже, имеются роторы, в которых Z1=2 и Z2=3, причем также может быть использовано любое Z1 и настоящая заявка не ограничена двигателями, но также применима к компрессорам, насосам и гидравлическим или пневматическим моторам.

[0067] Максимальный объем камеры сжатия: максимальный объем камеры сжатия - это объем камеры сжатия (которая является рабочей камерой в той фазе цикла двигателя, когда рабочее вещество в рабочей камере новое, например воздух, и оно сжимается перед сжиганием) в точке цикла двигателя, когда в камере первое отсоединение от окружающей среды вне двигателя, например в двигателе 200 максимальный объем камеры сжатия - это объем этой камеры сразу после перекрытия впускного прохода, так что больше нет канала для текучей среды от камеры сжатия в окружающую среду вне корпуса двигателя.

[0068] Максимальный объем расширительной камеры: максимальный объем расширительной камеры - это объем расширительной камеры (которая является рабочей камерой в той фазе цикла двигателя, когда рабочее вещество в рабочей камере было подвергнуто сжиганию и выполняет работу, направленную на ротор) в последней точке в цикле двигателя перед тем, как камера открывается для окружающей среды вне двигателя, например в двигателе 200 максимальный объем расширительной камеры - это объем этой камера сразу перед тем, как выпускной проход прекращает быть перекрытым, так что в последний момент не имеется канала для текучей среды от вытяжной камеры в окружающую среду вне корпуса двигателя.

[0069] Угол, или угол вращения. Ротор двигателя выполнен с возможностью вращения и движения по орбите в двигателе. В некоторых вариантах реализации ротор движется по орбите относительно оси двигателя, задаваемой его валом ввода/вывода, приводимым в движение валом эксцентрика, и с угловой скоростью вала, в то же время ротор вращается вокруг своей собственной оси с некоторой угловой скоростью вала и в противоположном направлении посредством синхронизирующих средств, определенных ниже. В различных положениях ротор формирует различные рабочие камеры и взаимодействует с впускным и выпускным отверстиями и т.д. Отсылки к углу ротора или углу вращения ротора означают отсылки к положению ротора в корпусе, например, если на фиг. 3(f) положение ротора считается равным 0 градусов, то положение ротора на фиг. 3(c) смещено на 60 градусов против часовой стрелки.

[0070] Рабочее вещество: термин "рабочее вещество" относится к газу в двигателе и может включать, например, воздух, проходящий в приемную камеру, воздух, сжимаемый в камере сжатия, газ в камере сгорания и газ в расширительной камере. Рабочее вещество может содержать горючее (например, бензин или дизельное топливо) или может включать субпродукты сжигания.

[0071] Эксцентриситет: расстояние между центром вращения вала и геометрическим центром кольцевого эксцентрика, закрепленного на валу.

Обзор показательного варианта реализации двигателя

[0072] На фиг. 2(a) схематически изображен вариант реализации циклоидного роторного двигателя 200, на фиг. 2(b) схематически изображен циклоидный роторный двигатель 200 с пространственным разделением деталей, и на фиг. 2(c) схематически изображен вид в разрезе циклоидного роторного двигателя 200. Двигатель 200 включает корпус 201, имеющий основную часть 201А (которая может быть известна как "кольцеобразная основная часть") с отверстием 201В, впускную крышку 201С и выхлопную крышку 201D. В некоторых вариантах реализации впускная крышка 201С и/или выхлопная крышка 201D выполнена заодно с основной частью 201А и формирует плоскую поверхность, смещенную в осевом направлении от ротора 202 и обращенную к нему. Как таковые, впускная крышка 201С и/или выхлопная крышка 201D могут быть названы просто плоской частью корпуса 201. Основная часть 201А, впускная крышка 201С и выхлопная крышка 201D характеризуются постоянным пространственным положением по отношению друг к другу, и вместе они определяют полость для вмещения циклоидного ротора 202.

[0073] Кроме корпуса 201 на фиг. 2(a) и 2(b) показаны другие компоненты двигателя 200. Вентилятор 203, имеющийся только в некоторых вариантах, обеспечивает поток воздуха к двигателю 200 для охлаждения и/или может подавать приточный воздух, используемый при выполнении цикла двигателя. Если вентилятор не используется, приточный воздух будет подаваться индукционным действием ротора, что в ходе его вращения ведет к созданию вакуума во время определенных частей цикла. Масляный насос 204, имеющийся только в некоторых вариантах, подает масло к внутренним компонентам двигателя, как описано ниже. Двигатель 200 также включает впускную и выпускную трубки 205 и 206, а также топливный насос 207 и топливные инжекторы 208 для подведения топлива с целью сжигания в двигателе 200.

[0074] В двигатель 200 ротор соединен с возможностью вращения с валом 201 эксцентрика 201, как хорошо видно на фиг. 6, который далее может быть назван просто "валом". Вал 210 эксцентрика выполнен с возможностью вращения вокруг центральной точки (или оси) 210А вала 210, и включает эксцентриковую часть 210В, которая смещена от вала на эксцентриситет "е". Сила, приложенная к эксцентриковой части вала 210, действует на вал 210, вызывая его вращение.

[0075] В этом варианте реализации ротор 202 имеет две выступающие части 202А, 202В, а отверстие 201В имеет три области 250, 252 и 253, принимающие выступающие части, как схематично показано на фиг. 3.

[0076] Выступающие части 202А, 202В выполнены криволинейными и характеризуются изогнутостью. Области 220, 221 и 222, принимающие выступающие части, заданы равным числом пересекающихся изгибов, которые формируют равное число выступов 205, 206, 207, один пик в каждом пересечении. Изгибы 208, 209 и 201, определяющие области, принимающие выступающие части, имеют изогнутость похожей формы с изогнутостью выступающих частей, так что внутренний изгиб областей 220, 221 и 222, принимающих выступающие части, такой же, как внешний изгиб выступающих частей 202А, 202В - с тем исключением, что между двумя изгибами должен быть небольшой промежуток, чтобы учесть производственные допуски и тепловое расширение у компонентов - так что любая из выступающих частей может полностью занимать любую из областей, принимающих выступающие части, как более полно описано далее.

[0077] Каждый пик 205, 206, 207, в свою очередь, имеет пиковый уплотнительный элемент 251А, 251В, 251С, и каждый пиковый уплотнительный элемент радиально смещен, чтобы быть в непрерывном плотном контакте с ротором 202, для формирования определенного числа рабочих камер, как более полно описано далее.

[0078] На фиг. 3(a)-3(f) схематически изображен двигатель 200 при различных фазах его работы, во время которых геометрический центр ротор 202 движется по орбите вокруг центра 210А вала 210, а ротор 202 вращается вокруг своего центра с половинной угловой скоростью и в противоположном направлении от вала 210. Механизм синхронизации, в этом случае зубчатое колесо 211 внутреннего зацепления, закрепленное на крышке, и шестерня 212, закрепленная на роторе в отношении 3:2, заставляет вал 210 поворачивать в направлении, противоположном направлению вращения ротора 202. Например, на фиг. 3(a)-3(f) ротор 202 поворачивает против часовой стрелки, и вал 210 поворачивает по часовой стрелке.

[0079] Когда ротор 202 поворачивается внутри отверстия 201В, корпус 201 и ротор 202 взаимодействуют для формирования трех рабочих камер 250, 252, 253 для выполнения цикла двигателя. Более конкретно, каждая рабочая камера задается кольцеобразным корпусом 201А, ротором 202, некоторым числом уплотнительных элементов и сторонами 201С, 201D корпуса.

[0080] Например, одна рабочая камера 250 формируется ротором 202, кольцеобразным корпусом 201А и уплотнительными элементами 251А и 251В, наряду со сторонами 201С и 201D и другими уплотнительными элементами между ротором и указанными сторонами. Для простоты на фиг. 3(a)-3(f) другие уплотнительные элементы не показаны.

[0081] Как показано на фиг. 3(a), рабочая камера 250 имеет ограниченный объем и не соединена с окружающей средой, внешней по отношению к двигателю 200. Когда ротор 202 поворачивается против часовой стрелки, газ или рабочее вещество (например, воздух, который был введен в рабочую камеру 250 до этого момента) сжимается до своего начального объема (V1). Когда ротор 202 продолжает поворачиваться, одна выступающая часть 202А ротора 202 продолжает постепенно занимать больше области 221, принимающей выступающие части, таким образом постепенно сжимая газ в рабочей камере 250. Как таковая рабочая камера 250 на этом этапе цикла двигателя может быть названа "камерой сжатия".

[0082] В итоге, выступающая часть 202А полностью занимает область 221, принимающую выступающие части, как схематично показано на фиг. 3(c). В этом положении выступающая часть 202А выдавила весь газ в камере сжатия внутрь камеры 260 сгорания в кольцеобразную основную часть 201А. Камера сгорания 260 имеет постоянный объем (V2).

[0083] Это положение ротора 202 в области 221 может быть названо как "верхняя мертвая точка" или "ВМТ". В этой точке цикла двигателя топливо в камере сгорания воспламеняется, вызывая добавление тепла к газу и, следовательно, сильно увеличивая давление газа.

[0084] Воспламенение может быть инициировано различными способами, известными из уровня техники. Однако в этом вариант реализации отношение начального объема камеры сжатия (V1) и объема камера сгорания (V2) в верхней мертвой точке может быть вплоть до 30 или больше. Топливо и газовая смесь в рабочей камере могут быть воспламенены компрессионным воспламенением. Фактически, топливо может быть введено в рабочую камеру перед закрыванием камеры сгорания (например, во время сжатия), или во время или после момента закрытия камеры сгорания.

[0085] При продолжении вращения ротора 202 выступающая часть 202А по существу неподвижна в течение короткого периода времени (или на протяжении малого угла вращения) в области 221, принимающей выступающие части. Другими словами, пока выступающая часть 202А находится в верхней мертвой точке, вращение вала 210 фактически вызывает поворот выступающей части 202А в область 221 перед началом ухода из области 221 (фиг. 3(d)). Объем рабочей камеры (т.е. камера сгорания) у верхней мертвой точки и вокруг нее по существу является постоянным для участка углового перемещения ротора 202. На практике, изменение объема рабочего вещества, захваченного в камере сгорания на протяжении примерно от 5 до 10 градусов вращения, вследствие аэродинамических качеств газа, движущегося через очень малый промежуток между ротором и корпусом, меньше, чем половина процента (0,5%) от объема камеры сгорания, и это может считаться фактически постоянным объемом или по существу постоянным объемом.

[0086] В некоторых вариантах реализации имеется по существу постоянный объем для более долгих циклов времени (или большего угла вращения ротора), чем могло бы быть обеспечено вращающимся ротором, например, как схематично показано на фиг. 8(a), некоторые варианты реализации включают поршень 850, который может регулируемо удлиняться в камере 820 сгорания, например в некоторых вариантах реализации поршень 850 может удлиняться в камере 820 сгорания. При уменьшении объема камеры сжатия ротора 821 рабочее вещество в камере сжатия выдавливается в камеру сгорания 820. В заданной точке цикла двигателя поршень 850 начинает выходить из камеры 850 сгорания, чтобы обеспечить дополнительный объем в камере 850 сгорания, чтобы точно совпадать с уменьшение объема камеры сжатия. Подобным образом, при повороте ротора 821 возле камеры 852 сгорания поршень 850 может начать занимать постепенно больше пространства камеры сгорания 850. Таким образом, комбинированная область камеры сжатия и камера 820 сгорания может удерживаться постоянной при заданном движении ротора.

[0087] В различных вариантах реализации малый поршень 850 может быть подпружинен или приводиться в движение внешним образом посредством кулачка, электрических или гидравлических приводов, синхронизированных с циклом двигателя. Любой такой приводной механизм может быть назван как "блок управления." Если приведение в движение осуществляется внешним образом, поршень 850 проходит в камеру сгорания 820 и может управляться, так чтобы поддерживать постоянный объем камеры 820 сгорания с намного большей продолжительностью. В качестве альтернативы, поршень 850 может помогать в двигателях с очень быстрым сжатием или с изменяемым коэффициентом сжатия, что может быть полезным при различных режимах работы двигателя для реализации увеличения эффективности двигателя или для обеспечения работы двигателя на множестве горючих веществ. В качестве альтернативы, объем (и состав) газов во время фазы сжигания может управляться впрысками воды.

[0088] Как показано на фиг. 3(a)-3(f), после сжигания газ в рабочей камере 250 начинает расширяться, следовательно, заставляя ротор 202 удаляться из области 221, принимающей выступающие части, как схематично показано на фиг. 3(d). Во время этой фазы цикла двигателя рабочая камера 250 может быть названа как "расширительная камера". В своих точках максимального расширения расширительная камера имеет объем (V3) больше, чем максимальный объем (V1) камеры сжатия. В некоторых вариантах реализации максимальный объем расширительной камеры (V3) может быть равным максимальному объему расширительной камеры, а в других вариантах реализации объем расширительной камеры (V3) может быть больше, чем максимальный объем (V1) камеры сжатия. В некоторых вариантах реализации объем расширительной камеры (V3) может быть от 1,1 до 3 раз больше, чем максимальный объем (V1) камеры сжатия, например на фиг. 32(a)-32(f) схематически изображен вариант реализации, в котором впускной и выпускной каналы выполнены таким образом, что объем V3 больше, чем объем V1. В некоторых вариантах реализации конфигурация впускного и выпускного каналов может быть названа "асимметричной", означая, что впускной канал взаимодействует с рабочей камерой при различных углах вращения ротора и/или на протяжении диапазона углов вращения ротора, меньшего, чем угол (или диапазон углов), при котором выпускной канал взаимодействует с рабочей камерой.

[0089] Расширяющийся газ в расширительной камере 250 оказывает силу на ротор 202, заставляя ротор 202 продолжать свое вращение вокруг вала 210 эксцентрика и, следовательно, заставляя вал 210 эксцентрика вращаться вокруг своей оси 210А в направлении, противоположном направлению вращения ротора 202. В этом варианте реализации вал 210 вращается по часовой стрелке, как показано стрелкой на эксцентрике 210В.

[0090] При завершении расширения и продолжении вращения ротора 202 выпускной канал (см. фиг. 7(a)-7(d)) в роторе 202 взаимодействует с рабочей камерой 250. Выпускной канал сопрягается с выпускным отверстием, тем самым открывая рабочую камеру 250 для окружающей среды вне двигателя 200, так что выхлопные газы могут выйти из двигателя 200. При продолжении поворота ротора 202 объем рабочей камеры уменьшается, и выбрасываются выхлопные газы.

[0091] При продолжении вращения ротора 202 впускной канал (см. фиг. 7(a)-7(d)) в роторе открывается для рабочей камеры, этот впускной канал взаимодействует с впускным отверстием в стороне корпуса. Таким образом, рабочая камера 250 открывается для окружающей среды вне двигателя 200, так что приточный воздух (который может быть назван как новый "заряд") может быть введен в рабочую камеру 250 при увеличении этого объема во время дальнейшего вращения ротора. Когда рабочая камера открыта окружающей среде вне двигателя 200, объем рабочей камеры 250 может быть охарактеризован как объем, не имеющий ограничений. Несмотря на это при выведении выхлопных газов камера 250 может быть названа как "вытяжная камера", а при введении нового заряда камера 250 может быть названа как "приемная камера".

[0092] Хотя предшествующее описание в основном касается рабочей камеры 250, фиг. 3(a)-3(f) также показывают, что двигатель 200 также формирует две другие рабочие камеры 252 и 253. Каждый рабочая камера выполняет цикл, включающий впуск, сжатие, сжигание, расширение и выпуск, как описано выше в отношении камеры 250. В этом варианте реализации фазы цикла двигателя для каждой из рабочих камер - это 120 градусов из фазы с каждой из других рабочих камер. В любой заданной точке в цикле камера, испытывающая расширение, не только поворачивает вал эксцентрика, но также снабжает энергией фазы, выполняемые в других двух рабочих камерах.

[0093] Необходимо также отметить следующее о двигателе 200 и его работе. Во-первых, ротор 202 находится в контакте со всеми тремя пиковыми уплотнительными элементами 251А, 251В, 251С при всех углах вращения ротора 202. Фактически, это является характеристикой циклоидного ротора, имеющей полезные следствия, как описано более подробно далее.

[0094] Также, хотя согласно настоящему варианту реализации имеется ротор с двумя выступающим частями 202А, 202В и постоянное отверстие 201В с тремя принимающими выступающие части областями 220, 221, 222, в других вариантах реализации может иметься различное число выступающих частей и принимающих выступающие части областей, причем число принимающих выступающие части областей на одну больше (N+1), чем число выступающих частей (N) на соответствующем роторе. Также, в других вариантах реализации как имеющий (N+1) выступающих частей "корпус", так и имеющий N выступающих частей ротор предназначены для вращения вокруг другого закрепленного корпуса, или имеющий N выступающих частей ротор может быть неподвижным, и имеющий (N+1) выступающих частей "корпус" вращается вокруг этого ротора.

Корпус

[0095] Более подробные виды вариантов реализации корпусов и роторов показаны на фиг. 5 и фиг. 6. На фиг. 5 схематически изображен вид корпуса 201 и ротора 202 с пространственным разделением деталей, на котором показана кольцеобразная основная часть 201А между впускной крышкой 201С и выхлопной крышкой 201D. Двое из трех выступов 205, 206 видны на фиг. 5, а также две из трех камер 205 и 215 сгорания. Третий пик 207 и третья камера 217 сгорания не показаны на фиг. 5, потому что они закрыты ротором 202. Однако все три пика 215, 216, 217 схематично показаны в вариантах реализации на фиг. 7(a)-7(c). Далее идет подробнее описание фиг. 6.

Кольцеобразная основная часть

[0096] Основная часть 201А имеет три области, принимающие выступающие части, которые непосредственно относятся к ротору 202. Для заданного ротора, соединенного с эксцентриком с известным эксцентриситетом "е," геометрия отверстия в соответствующей кольцеобразной основной части определяется посредством указания набора теоретических роликов 410, 411, 412, расположенных на производящей кривой 413, как показано на фиг. 4(a)-4(d). Каждый из теоретических роликов 410, 411, 412 имеет цилиндрическую форму с радиусом Rr, и теоретические ролики 410, 411, 412 распределены равноудаленно вокруг производящей окружности 413 радиусом R. Также, форма ротора 401 определена радиусом Rr и радиусом R, согласно формулам для циклоиды, приведенным выше.

[0097] Геометрия отверстия также задана размещением ротора 401 в верхней мертвой точке каждого из теоретических роликов 410, 411, 412. Тогда противоположный край ротора 401 задает изгиб 420, 421, 422 области, принимающей выступающие части. На практике, также необходимо рассмотреть конструкцию реального изгиба области, принимающей выступающие части, путем обеспечения для промежутка между ротором и корпусом у ротора принимающих областей, что позволит принять во внимание производственные допуски и тепловое расширение компонентов. При повторении данного процесса для каждого из теоретических роликов 420, 421, 422 задается геометрия отверстия 430. Расположение теоретических роликов соответствует выступам кольцеобразной основной части. Необходимо отметить, что в некоторых вариантах реализации реальные ролики 420, 421, 422 могут быть изготовлены имеющими размеры "теоретических" роликов, и такие роторы существуют в реальности, а не теоретически.

[0098] Таким образом, между отверстиями 430, ротором 401 и теоретическими роликами 410, 411, 412 имеется определенная взаимосвязь. Как следствие, геометрия ротора и отверстие полностью определяются величинами R и Rr. Радиус Rr может быть полезен при определении геометрии пиковых уплотнительных элементов или пиковых роторов, как описано далее.

[0099] Циклоидная геометрия обеспечивает ряд преимуществ. Например, взаимодействующие геометрии выступающей части и области, принимающей выступающие части, приводят к высокому коэффициенту сжатия (т.е. отношению между максимальным и минимальным объемами камеры сжатия, где минимальный объем камеры сгорания определяет постоянный объем камеры сгорания). В двигателе 200 коэффициент сжатия приблизительно составляет величину по меньшей мере от 12 до 25, хотя также возможна более высокая величина этого коэффициента. Это является усовершенствованием по сравнению с известным роторным двигателем. Например, хорошо известно, что реальное ограничение двигателя Ванкеля составляет приблизительно 10, что не достаточно для компрессионного воспламенения. По этой причине не существует безнаддувных двигателей Ванкеля.

[00100] На практике желательно минимизировать промежуток между ротором и корпусом, когда ротор расположен в своей "верхней мертвой точке", т.е. когда геометрически объем рабочей камеры имеет наименьшую величину.

Крышки и ротор

[00101] Впускная крышка 201С включает в себя отверстия, которые формируют впускные отверстия 260, чтобы обеспечить введение воздуха в различные рабочие камеры в двигателе 200. Для симметрии, в конфигурации корпуса с тремя выступающими частями выбрано три отверстия, хотя может быть выбрано их различное число.

[00102] В этом варианте реализации ротор 202 включает впускной канал 261 между впускным торцом 202F ротора 202 и радиальной гранью 202R ротора 202. В других вариантах реализации впускной канал может проходить через вал, а в еще других эти два метода могут быть смешаны и совмещены, например в некоторых вариантах реализации могут иметься выпускные отверстия на крышке или стороне корпуса, как на фиг. 7(d), и впускное отверстие через вал, как на фиг. 30(a).

[00103] Впускной канал 261 периодически открыт для впускного отверстия 260. В пределах диапазона углов вращения в корпусе впускной канал 261 может быть открыт рабочей камере, создавая временный подводящий канал 262 от окружающей среды вне двигателя 200 в рабочую камеру. Временный подводящий канал 262 существует в пределах диапазона углов вращения ротора 202 в корпусе 201, пока впускной канал 261 по меньшей мере частично открыт для рабочей камеры. При других углах вращения ротора 202 в корпусе 201, тот же самый впускной канал 261 циклически совмещается с каждой из других рабочих камер для создания временного подводящего канала с каждой из этих других рабочих камер.

[00104] Выхлопная крышка 201D содержит отверстия, формирующие выпускное отверстие 265, чтобы выпускать отработанное рабочее вещество из различных рабочих камер в двигателе 200. Подобным образом в отношении впускной крышки, для симметрии, при конфигурации корпуса с тремя выступающими частями выбрано три отверстия, хотя может быть выбрано их различное число.

[00105] В этом варианте реализации ротор 202 включает в себя выпускной канал 270 между выпускным торцом 202G ротора 202 и радиальной гранью 202R ротора 202. В других вариантах реализации выпускной канал может проходить через вал, а в еще других эти два метода могут быть смешаны и совмещены, например в некоторых вариантах реализации могут иметься выпускные отверстия на крышке или стороне корпуса, как на фиг. 7(c), и выпускное отверстие через вал, как на фиг. 30(a).

[00106] В некоторых вариантах реализации выпускной канал 270 периодически открыт для выпускного отверстия 265, хотя в других вариантах реализации выпускной канал постоянно открыт для выпускного отверстия 265. В пределах диапазона углов вращения в корпусе выпускной канал 266 совмещается с одной из рабочих камер, создавая временный выпускающий канал от определенной рабочей камеры в окружающую среду вне двигателя 200. Временный выпускающий канал существует в пределах диапазона углов вращения ротора в корпус, пока выпускной канал по меньшей мере частично совмещен с рабочей камерой. При других углах вращения ротора в корпусе тот же самый канал циклически совмещается с каждой из других рабочих камер для создания временного выпускающего канала из каждой из этих других рабочих камер. Выпускной канал 270 может в некоторых случаях содержать запорный клапан для предотвращения обратного потока выхлопных газов в двигатель во время процесса впуска, хотя выпускной канал и впускной канал оба могут быть открыты для рабочей камеры одновременно для краткой фазы перекрытия.

[00107] Одна или обе крышки 201С и 201D включают в себя подшипник (650, фиг. 6) для поддержания вала. Подшипник 650 может быть любого стандартного типа, включая подшипник скольжения (гидродинамический тип), что может быть особенно полезным, поскольку это позволяет иметь простую конфигурацию, как показано на фиг. 30(a). Также в такой конфигурации валы впуска/выпуска, которые эксцентрически и вращательно поддерживают валы ротора, также использованы в качестве уравновешивающих средств. Они могут быть выполнены из тяжелых металлов, таких как вольфрам, или иметь включения тяжелых металлов.

[00108] На фиг. 6 схематически изображен вид ротора 202 и вал 210 эксцентрика с пространственным разделением деталей. Для размещения торцевых уплотнительных элементов 801 ротор 202 имеет две канавки 802 (по одной в каждом торце ротора), в которых размещены два торцевых уплотнительных элемента 801. Эти канавки 802 сформированы так, что торцевой уплотнительный элемент 801 в канавке 802 находится в постоянном контакте с заглушковым уплотнительным элементом 810. В некоторых вариантах реализации площадка 811 на роторе 821 имеет постоянную ширину, тогда как в других вариантах реализации площадка 811 имеет ширину, меняющуюся в разных точках на роторе 821. Также двигатель имеет три точки (в общем виде, N+1 точек для двигателя с ротором с N выступающих частей) на каждой стороне корпуса (крышки), 201С, 201D около каждого пика 205, 206, 207, причем такая точка на сторонах 201С или 201D корпуса находится в постоянном контакте с торцевым уплотнительным элементом 801. Подающие масло отверстия (такие как, например, 270 и 271 на фиг. 2(b)) на сторонах 201С, 201D корпуса расположены по меньшей мере над одной из таких точек. Такая конструкция обеспечивает то, что торцевой уплотнительный элемент 801 в итоге полностью пройдет масляное отверстие, пока вращается ротор 821. Другими словами, каждый торцевой уплотнительный элемент 801 имеет свой собственный канал для смазки, расположенный на каждой стороне 201С, 201D корпуса. Кроме того, торцевые уплотнительные элементы 801, впускное отверстие 260 и выпускное отверстие 265 выполнены так, что торцевой уплотнительный элемент 801 никогда не открыт для фиксированных отверстий 260, 265 - это предотвращает выход масла через эти отверстия. Масло не только служит для уменьшения износа и охлаждения уплотнительных элементов, но может участвовать в предотвращении протечек.

[00109] Движение ротора 202 задано валом 210 эксцентрика 210 и парой синхронизирующих шестерней: ведущей шестерней 212, закрепленной на роторе 202 (оси вала проходят через эту шестерню, не контактируя с ней), и зубчатое колесо 211 внутреннего зацепления 211, прикрепленное к одной из впускных крышек 201С. Зубчатое колесо 211 внутреннего зацепления имеет зацепление 3:2 с шестерней 212.

[00110] Вал 210 имеет эксцентрик 210В с эксцентриситетом е. Некоторый варианты реализации включают подшипник, расположенный между эксцентриковой частью вала 210 и ротором 202. Другие варианты реализации, показанные, например, на фиг. 30, все не имеют такого подшипника, а содержат вал 3210, присоединенный к ротору 3202 и имеющий вал впуска/выпуска, который эксцентрически поддерживает ротор на гидродинамических подшипниках - это дает возможность выдерживать намного большие нагрузки.

[00111] Работа впускных отверстий 260, выпускных отверстий 265, впускного канала 261 и выпускного канала 270 далее описана со ссылками на фиг. 7(a) и фиг. 7(b), на которых изображены два вида кольцеобразной основной части 201А вместе с впускной крышкой 201С и выхлопной крышкой 201D. На фиг. 7(a) ротор 202 совмещен с одним из впускных отверстий 260 в впускной крышке 201С, создавая впускной проход, по которому воздух (новый заряд) 710 поступает в расширяющуюся рабочую камеру 711. Воздух проходит через впускное отверстие 260 и поступает в впускной канал 261 в роторе 202. Воздух проходит через ротор 202 и выходит через радиальную грань 202R ротора 202 в рабочую камеру 711. При повороте ротора 202 рабочая камера 711 расширяется, втягивая воздух.

[00112] Когда ротор 202 продолжает поворачиваться, отверстие впускного канала 260 в итоге проходит пик 206. При таком угле вращения отверстие в впускном канале 260 закрывается выступом, так что впускной проход или канал прекращает свое существование. При таком угле создается камера сжатия, и фактически при таком угле камера сжатия имеет свой максимальный объем (V1).

[00113] При показанном угле ротора на фиг. 7(a) также схематически изображен проход от выпускного канала 270 в радиальную грань 202R ротора 202 в соседней области 720, принимающей выступающие части. Отработанный газ проходит из рабочей камеры 720 в выпускной канал, и в итоге выпускается в окружающую среду вне двигателя 200 через выпускные отверстия 265 в выхлопной крышке 201D. Это может быть полезным для компрессионного воспламенения, поскольку позволяет избежать необходимости рециркуляции отработанного газа и поэтому уменьшает выбросы. Для обеспечения процесса электрического зажигания могут быть установлены запорные клапаны для устранения взаимных помех, что, например, может быть полезным при режиме работы, соответствующем электрическому зажиганию.

[00114] Как указано в варианте реализации, показанном на фиг. 7(a), впускной канал 261 и выпускной канал 270 при некотором угле или диапазоне углов ротора 202 могут быть оба открыты в рабочую камеру, из которой выхлопные газы выходят из двигателя, давая в результате смесь приточного воздуха и выхлопных газов.

[00115] На фиг. 7(c) показан альтернативный вариант 750 реализации. В этом вариант 750 отверстие 751 в радиальной грани 202R ротор 202 меньше, чем соответствующее отверстие на фиг. 7(a). Как таковой впускной канал 261 не открыт для приемной камеры и вытяжной камеры, как на фиг. 7(a). Похожее небольшое отверстие ведет от вытяжной камеры до выпускного канала, но не показано на фиг. 7(c), потому что оно не видимо в показанной ориентации ротора 202. Некоторые варианты реализации включают впускной канал и выпускной канал, выполненные так, что они не открываются одновременно (или при заданном угле вращения или диапазоне углов вращения) в одну рабочую камеру и не открыты больше, чем в одну рабочую камеру одновременно.

[00116] На фиг. 7(d) схематически показан поток воздуха в другом варианте реализации, причем также показан корпус 760 основной части вместе с впускной крышкой 761 и выхлопной крышкой 762. Впускные каналы 260 находятся в взаимодействии с расширяющейся рабочей камерой 763, создавая тем самым впускной проход, по которому новый заряд 764 поступает в рабочую камеру 763. Воздух проходит через впускное отверстие 260 и поступает в впускной канал 261 в роторе 202. Далее воздух проходит через ротор 202 и выходит через радиальную грань 202R ротора 202 в рабочую камеру 263. При повороте ротора 202 рабочая камера 263 расширяется, втягивая воздух. Подобным образом, на фиг. 7(d) схематически изображен поток выхлопных газов 765 (например, субпродукты от сжигания в форме отработавших газов) из рабочей камеры через выпускные отверстия 765.

Уплотнительная решетка

[00117] Во время работы двигателя, содержащего, например, двигатель 200, рабочее вещество, находящееся под давлением, будет стремиться покинуть рабочие камеры любым возможным способом. Соответственно, двигатели содержат уплотнительные элементы для предотвращения или по меньшей мере затруднения утечек рабочего вещества из различных рабочих камер. В связи с этим уплотнительные элементы в двигателе могут быть названы как "уплотнительная решетка" или "решетка уплотнительных элементов." Система в виде уплотнительной решетки для роторных двигателей определяется как система уплотнительных элементов, которые плотно соединяют плоские осевые поверхности ротора с плоскими осевыми поверхностями корпуса (крышек) и которые называются уплотнительными элементами, соответствующими стороне, или торцевыми уплотнительными элементами, и уплотнительных элементов, которые плотно соединяют цилиндрические поверхности ротора с цилиндрическими поверхностями корпуса и которые называются пиковыми уплотнительными элементами. В некоторых вариантах реализации уплотнительная решетка может содержать заглушки, который обеспечивают уплотнение между уплотнительными элементами, соответствующими стороне, и пиковыми уплотнительными элементами. Система в виде уплотнительной решетки выполнена так, что наряду с ротором и корпусом, рабочая камера по существу закрыта во время сжатия, сжигания и расширения, вследствие чего рабочее вещество, находящееся под большим давлением, не протекает в соседние области с низким давлением, включая впуск и выпуск. На практике всегда будут места утечек вследствие производственных допусков, а также необходимости оставлять промежуток между самими элементами решетки или элементами решетки и ротором или корпусом, чтобы соответствовать тепловому расширению компонентов; причем если конструкция выполнена правильно, эти утечки могут быть минимизированы.

[00118] Если рассмотреть, например, роторный двигатель Ванкеля, то это единственный коммерчески успешный роторный двигатель. Геометрия двигателя была известна до двигателя Ванкеля. Вклад двигателя Ванкеля состоял в разработке теоретической уплотнительной решетки, которая сделала этот двигатель технически и коммерчески осуществимым.

[00119] Один из вариантов реализации уплотнительной решетки схематично показан на фиг. 8(a), хотя другие описанные выше чертежи также иллюстрируют участки различных вариантов реализации уплотнительной решетки. Уплотнительная решетка на фиг. 8(a) содержит торцевой уплотнительный элемент 801, пиковый уплотнительный элемент 205 и заглушечный уплотнительный элемент 810. Вместе эти уплотнительные элементы предотвращают утечки рабочего вещества из рабочей камеры в соседние рабочие камеры или в окружающую среду вне двигателя 200. Например, пиковый уплотнительный элемент 205 предотвращает утечки рабочего вещества из одной рабочей камеры в другую по цилиндрической поверхности 821R ротора 821. Торцевой уплотнительный элемент 801 предотвращает утечки рабочего вещества из рабочей камеры по осевой грани 821А ротора 821.

[00120] За исключением торцевых уплотнительных элементов, все другие элементы уплотнительной решетки (например, пиковые уплотнительные элементы и заглушечные уплотнительные элементы) являются неподвижными. Это большое преимущество над двигателем Ванкеля, в котором уплотнительные элементы (например, верхушечные уплотнительные элементы на роторе) движутся вместе с ротором; см. фиг. 1(c) и 1(d). В отличие от двигателя Ванкеля, поскольку компоненты уплотнительной решетки неподвижны, возможно подать на них смазывающее вещество напрямую (например, через масляные отверстия в боковой крышке), а не посредством впрыскивания/отмеривания масла в впускное отверстие, как в двигателе Ванкеля. Это значительно сокращает потребление масла и выбросы двигателя по сравнению с двигателем Ванкеля.

[00121] Пока торцевые уплотнительные элементы перемещаются с ротором, они также постоянно снабжаются маслом через отдельные масляные отверстия в крышках, и поскольку уплотнительные элементы никогда не открыты для впускных или выпускных отверстий, утечки масла от этих уплотнительных элементов минимизированы или даже устранены полностью. Торцевые уплотнительные элементы могут иметь одну или боле небольших канавок, каналец или штриховых сеток, которые могут удерживать масло, которое подается масляными отверстиями, расположенными в крышках рядом с заглушечными уплотнительными элементами. Форма торцевых уплотнительных элементов образована на основе формулы для циклоидного изгиба таким образом, что нейтральная плоскость уплотнительного элемента всегда проходит через три (для корпуса с тремя выступающими частями) точки в крышке независимо от углового положения ротора. Любая одна или все эти точки определяют положение масляных отверстий. Таким образом, торцевые уплотнительные элементы постоянно открыты для масляных отверстий, пока масляные отверстия открыты только для торцевых уплотнительных элементов, так что не происходит никаких утечек масла. Кроме того, торцевой уплотнительный элемент всегда находится рядом с роликами, соответствующими с заглушечными уплотнительными элементами, которые не являются обязательными. Это позволяет заглушечным уплотнительным элементам занимать пространство мнимого заглушечного ролика, который должен быть расположен между торцевым уплотнительным элементом и роликом/уплотнительным элементом. Заглушечный уплотнительный элемент, как указано выше, является неподвижным и перемещается на плоской поверхности, или площадке, ротора, закрывая промежуток между торцевым уплотнительным элементом и пиковым уплотнительным элементом.

Торцевые уплотнительные элементы

[00122] В варианте реализации, показанном на фиг. 8(a), торцевой уплотнительный элемент 801 размещен на расстоянии от кромки 821Е ротора 821, причем осевая грань 821А ротора 821 пересекается с цилиндрической поверхностью 821R ротора 821. Участок осевой грани 821А ротора 821 между кромкой 821Е и торцевым уплотнительным элементом 801 может быть назван площадкой 811. В варианте реализации, показанном на фиг. 8(a), эта площадка может имеет ширину, например, примерно 2,54 мм. Уплотнительная решетка, показанная на фиг. 8(a), включает заглушечный уплотнительный элемент 810, который предотвращает утечку рабочего вещества по всей осевой грани 821А ротора 821 между пиковым уплотнительным элементом 205 и торцевым уплотнительным элементом 801. Варианты реализации каждого из этих уплотнительных элементов описаны более подробно далее.

[00123] Каждый из описанных торцевых уплотнительных элементов может быть выполнен из чугуна. Однако другими материалами, пригодными для выполнения торцевого уплотнительного элемента, являются, например, легированные стали и другие сплавы. В целом, торцевой уплотнительный элемент и материал, из которого он выполнен, должен иметь достаточную силу, чтобы работать при жестких условиях среды двигателя внутреннего сгорания, как описано в настоящей заявке, и также имеет малое трение, низкий износ и малый коэффициент теплового расширения. Торцевой уплотнительный элемент должен также иметь некоторую особенность удерживать смазывающее вещество (например, масло) и должен иметь высокую теплопроводность.

[00124] На фиг. 8(a) схематически изображен вариант реализации торцевого уплотнительного элемента 801 на впускном торце 821А ротора 821, при этом другой торцевой уплотнительный элемент расположен на выпускном торце ротора 821 - см., например, торцевые уплотнительные элементы 801 на фиг. 6. Эти торцевые уплотнительные элементы 801, в соединении с противоположной впускной крышкой 201С и выхлопной крышкой 201D соответственно, действуют, чтобы задерживать или предотвращать вытекание рабочего вещества по всем граням ротора 821. С этой целью торцевые уплотнительные элементы 801 расположены на роторе 821 таким образом, что они никогда не открыты для впускных отверстий 260 или выпускных отверстий 265 при любом угле вращения ротора. Открытие торцевых уплотнительных элементов 801 для впускных отверстий 260 или выпускных отверстий 265 означало бы, что уплотнительные элементы открыты для окружающей среды вне двигателя 200, вследствие чего может произойти потеря любого смазывающего вещество на уплотнительных элементах. Например, на фиг. 9 схематически изображено положение торцевого уплотнительного элемента, показанного напротив впускных отверстий 260 впускной крышки 201С. Как показано, торцевой уплотнительный элемент 801 никогда не виден ни в каком из впускных отверстий 266 или 265 или ни через какое-либо из выпускных отверстий 266 или 265.

[00125] Вариант реализации торцевого уплотнительного элемента 1001 схематично показан на фиг. 10(a) и 10(b). Торцевой уплотнительный элемент 1001 может быть непрерывной полосой материала, как на фиг. 10(a), или может содержать несколько участков материала, соединенных вместе, как на фиг. 10(b). Некоторые варианты реализации 1001 включают в себя множество полос, как схематично показано на фиг. 11(a), например, на которой торцевой уплотнительный элемент 1001 содержит три полосы в пределах выемки 1102 в роторе 202: внутреннюю полосу 1101А, внешнюю полосу 1101С и среднюю полосу 1101В.

[00126] Показательный вариант реализации одной такой полосы 1101А схематично показан на фиг. 11(b). Полоса 1101А содержит пружинные участки 1103, которые в случае их установки в выемке 1102 в роторе 202 действуют силой против нижней части выемки 1102В, так чтобы смещать полосу 1101А в осевом направление от торца 202F ротора 202 и, следовательно, смещать торцевой уплотнительный элемент 1101А против противостоящей впускной крышки или выхлопной крышки. Это целесообразно при создании начального контакта уплотнительного элемента с крышкой. Во время работы воздух проходит через канал между внешней кромкой канавки 1102 и уплотнительным элементом 1101А, поступает под уплотнительный элемент 1101А и производит осевое движение уплотнительного элемента в направлении соответствующей крышки и контактируя с ней, образуя уплотнительный элемент для работы при высоком давлении. Это называется уплотнительным элементом, приводимым в действие газом.

[00127] Альтернативный вариант реализации сегментированной полосы 1150 схематично показан на фиг. 11(c). Сегментированная полоса 1150 включает несколько сегментов (1150А, 1150В), которые соединены для формирования полосы, и также содержит пружинные участки 1150С.

[00128] Альтернативные варианты реализации торцевых уплотнительных элементов схематично показаны на фиг. 12(a)-12(g). В одном из вариантов реализации торцевой уплотнительный элемент 1201 расположен у скошенной или конической кромки 1203 ротора 1202. Торцевой уплотнительный элемент 1201 имеет приближенно треугольное поперечное сечение 1203. Такая конфигурация устраняет необходимость в заглушечном уплотнительном элементе, поскольку на роторе 1202 нет соответствующей площадки. В этих типах уплотнительных элементов нет канавки, а также нет канала между ротором и уплотнительным элементом; газ не может проникать под уплотнительный элемент. Однако все еще считается, что уплотнительный элемент активируется воздухом, поскольку цилиндрическая поверхность может быть открыта для газов и, следовательно, принимает силу, преобразуемую скошенной кромкой ротора в осевую силу, и, следовательно, осевое движение уплотнительного элемента в направлении крышки, таким образом способствуя уплотнительной функции.

[00129] Уплотнительный элемент сверху может иметь осевую (плоскую) поверхность 1210 на фиг. 12(d), что может быть очень коротким расстоянием от поверхности крышки. Этот создает промежуток для прохождения газа и создает давление/силу в направлении, противоположном указанной выше осевой силе. Изменяя площадь поверхности этого промежутка можно контролировать осевую силу, которая может служить нежелательным ограничением, следовательно, можно уменьшить трение между торцевым уплотнительным элементом и крышкой.

[00130] Если скошенная поверхность 1201В пикового уплотнительного элемента 1201 имеет тот же угол скоса, что и клинообразный уплотнительный элемент 1220, небольшая часть пикового уплотнительного элемента может быть выполнена так, что она движется вместе с клинообразным уплотнительным элементом 1220, уменьшая тем самым или полностью устраняя промежуток между пиковым уплотнительным элементом 1201 и клинообразным уплотнительным элементом 1202.

[00131] Штырь 1230 расположен в роторе 1202 рядом с торцевым уплотнительным элементом 1201 и служит для предотвращения наезжания торцевого уплотнительного элемента 1201 на скошенную кромку 1203 и над осевой гранью 1203F ротора 1202. Клинообразный уплотнительный элемент 1220 расположен на другой стороне торцевого уплотнительного элемента 1201, противоположного штырю 1230, и служит для предотвращения движения торцевого уплотнительного элемента 1201 от ротора 1201.

[00132] На фиг. 12(d) также схематически изображен верхний профиль 1205 торцевого уплотнительного элемента 1201, который включает канавки или каналы 1206, которые удерживают смазывающее вещество, подаваемое на торцевой уплотнительный элемент 1201. В качестве альтернативного подхода можно нанести штриховую сетку на поверхность торцевого уплотнительного элемента.

[00133] Альтернативная структура для удерживания торцевого уплотнительного элемента 1250 у ротора 1202 схематично показана на фиг. 12(e). В этом варианте реализации торцевой уплотнительный элемент 1250 включает запирающий подпружиненный рычаг 1251, проходящий от торцевого уплотнительного элемента 1250 параллельно осевой поверхности 1202А ротора 1202. Подпружиненный рычаг 1251 проходит в полость 1252 на роторе 1202 и вокруг валика 1253 в полости 1252. Валик 1253 используется для обеспечения тяги подпружиненным рычагом 1251 торцевого уплотнительного элемента 1250 внутрь в сторону центра ротора. Это создает необходимое предварительное условие для толкания торцевого уплотнительного элемента на сторону корпуса, обеспечивая тем самым начало работы уплотнительного элемента. Под воздействием давления начинает действовать давление газа.

[00134] Также есть другой способ удерживания торцевого уплотнительного элемента 1260 у ротора 1202, которые схематично показан на фиг. 12(f). В этом варианте реализации скошенная кромка 1201 ротора 1202 содержит вторую, противолежащую, скошенную область 1261А, такую, что кромка имеет пик 1261В. Торцевой уплотнительный элемент 1260 содержит выемку 1261А, поперечное сечение которой выполнено так, чтобы сопрягаться с выступом 1261В. Выступающая часть 1260В торцевого уплотнительного элемента 1260 взаимодействует с противолежащей скошенной областью 1261, чтобы предотвратить движение торцевого уплотнительного элемента 1260 от кромки 1261 и над осевой гранью 1260F ротора 1202. Клинообразный уплотнительный элемент 1220 защищает противоположную сторону торцевого уплотнительного элемента 1260.

[00135] Еще одна альтернативная структура для удерживания торцевого уплотнительного элемента 1270 у ротора 1202 схематично показана на фиг. 12(g). Так же, как и в ранее описанных конфигурациях, функцией фиксаторов и удерживающих механизмов 1203 является обеспечение начальный предварительной нагрузки на уплотнительный элемент.

[00136] Альтернативные решения для торцевых уплотнительных элементов схематично показаны на фиг. 13(a)-13(g). В первом варианте реализации проволочный уплотнительный элемент 1301 находится в канавке 1302, расположенной в роторе 1303. Когда двигатель не работает, как на фиг. 13(a), проволочный уплотнительный элемент 1301 находится между ротором канавки 1302 и боковой крышкой 1304, которая, например, может быть впускной крышкой или выхлопной крышкой. Проволочный уплотнительный элемент 1301, который может иметь кругообразное или треугольное поперечное сечение, совершает физический контакт с ротором 1303 и крышкой 1304 для формирования уплотнительного элемента. Когда двигатель прогрет, как на фиг. 13(b), компоненты расширяются вследствие теплового расширения. Промежуток между компонентами сужается, однако проволочный элемент 1301 продолжает обеспечивать физический контакт между ротором 1302 и крышкой 1304.

[00137] В качестве проволочного уплотнительного элемента 1301 может быть использована любая жаропрочная сталь или вольфрамовый проволочный элемент. Путь утечки для условиях при холодном старте вычисляется при поперечном сечении в 0,11 мм2 для диметра проволоки примерно в 0,509 мм; для активного режима работы - поперечное сечение равно 0,03 мм2. Для пути утечки имеется четыре места - 2 стороны ротора × 2 места у вершинных уплотнительных элементов; поэтому общий путь утечки для этого типа уплотнительных элементов, соответствующих стороне, характеризуется 0,33 мм2 для холодного старта и 0,12 мм2 для активного режима работы. Это сравнимо с площадью утечки, характеризующейся ~4 мм2, двигателей Ванкеля [см. Performance and Combustion Characteristics of Dire-Injection Stratified-Charge Rotary Engines, Nguyen, Hung Lee, N.A.S.A. 1987).

[00138] В другом варианте реализации, показанном на фиг. 13(c) и 13(d), канавка 1302 может находиться у кромки 1305 ротора 1303. В этом варианте реализации проволочный уплотнительный элемент 1301 удерживается на месте посредством клинообразного уплотнительного элемента 1220.

[00139] В другом варианте реализации, показанном на фиг. 13(e) и 13(f), ротор 1303 содержит полость 1310 ниже своей осевой грани, которая открыта для цилиндрической поверхности 1306 ротора 1303. Такая конфигурация обеспечивает наличие заделанного одним концом стержня 1301 в осевой поверхности 1303А ротора 1303, причем стержень 1311 может незначительно изгибаться в осевом направлении. Проволочный уплотнительный элемент 1301 расположен в полости между двумя скошенными поверхностями 1310А, 1310В, и используется для смещения стержня 1311 в осевом направлении, когда газ воздействует на него давлением в сторону противостоящей крышки (такой как, например, впускная крышка или выхлопная крышка). В некоторых вариантах реализации заделанная одним концом часть 1311 уплотнительного элемента может быть полностью отделена от ротора.

[00140] Альтернативный вариант реализации схематично показан на фиг. 13(g). Он очень похож на вариант реализации, описанный выше, кроме того, что торцевой уплотнительный элемент 1370 может быть установлен под углом относительно осевой поверхности 1303А ротора 1303. Такой вариант реализации обеспечивает расположение нескольких "слоев" 1370А, 1370В торцевого уплотнительного элемента на роторе 1303. Масло скапливается между "слоями" и способствует уплотнению и смазке.

[00141] Альтернативный вариант реализации схематично показан на фиг. 14 и включает металлический торцевой уплотнительный элемент 1401. В этом варианте реализации металлический торцевой уплотнительный элемент 1401 уменьшает, но не полностью перекрывает, промежуток между ротором и соседней крышкой. Например, в некоторых вариантах реализации микроскопический промежуток между уплотнительным элементом и крышкой может все еще быть больше размера газовых молекул на 3 порядка величины.

[00142] Для обеспечения уплотнения образуется масляная пленка, заполняющая указанный промежуток. Вследствие капиллярных сил масло занимает промежуток полностью и оказывает сопротивление давлению от рабочего вещества (например, газов) в двигателе. Кроме того, масляная пленка существенно уменьшает трение между уплотнительным элементом и крышкой и, следовательно, содействует охлаждению двигателя.

[00143] Как указано выше, одна из преимущественных особенностей циклоидально-роторной геометрии двигателя 200 является то, что для по меньшей мере трех точек на крышке отверстия (полости) для смазки могут быть расположены таким образом, что они всегда выше торцевого уплотнительного элемента. Также, впускное/выпускное отверстия на крышках расположены таким образом, что уплотнительные элементы, соответствующие стороне, никогда не препятствуют этим отверстиям. Такая геометрия обеспечивает возможность создания постоянного масляного слоя на вершине торцевых уплотнительных элементов. Для усиления этого слоя верхняя поверхность торцевого уплотнительного элемента может имеет масляные канавки и/или площадки различной конструкции для создания условий упругогидродинамической смазки, требуемых для уменьшения трения между торцевым уплотнительным элементом и соседней крышкой.

Ролики

[00144] Как описано выше в отношении других вариантов реализации, каждый пик 1505 в кольцеобразной основной части 1501 корпуса 1502 имеет пиковый уплотнительный элемент, но в альтернативных вариантах реализации, которые схематично показаны на фиг. 15(a)-15(c), могут иметься ролики 1503 у каждого пика 1505. В таких вариантах реализации цилиндрическая поверхность 1503А ролика 1503 контактирует с цилиндрической поверхностью 1511R ротора 1511 с обеспечением уплотнения; другими словами, этот контакт создает уплотнение между роликом 1505 и ротором 1511. Каждый ролик должен иметь радиус, равный радиусу теоретического ролика (Rr), соответствующего ротору и отверстию кольцеобразной основной части.

[00145] В варианте реализации, показанном на фиг. 15(a)-15(c), ролик 1505 расположен в полости 1510 ролика, которая наполнена маслом 1520 или другим смазывающим веществом для смазывания ролика 1503 и также для смещения ролика 1503 в радиальном направлении для вхождения в контакт с ротором 1511. Один или более контактирующий элемент 1520 расположен в полости 1510, чтобы содержать смазывающее вещество в полости 1510 и способствовать фиксации ролика 1505 в полости 1510. Заглушечный уплотнительный элемент 1530 и торцевой уплотнительный элемент 1540, как описано выше, завершают уплотнительную решетку в этом варианте реализации.

[00146] Альтернативные варианты реализации уплотнительной решетки схематично показаны на фиг. 16(a)-16(d), и в них имеется торцевой уплотнительный элемент 1601 и заглушечный уплотнительный элемент 1602, как описано выше. Эти варианты реализации, однако, также включают клинообразный уплотнительный элемент 1610. Элемент 1610 расположен в пике (т.е. он представляет собой пиковый уплотнительный элемент) и смещен против кольцеобразного корпуса (не показан для ясности) посредством пружинного элемента 1611, так чтобы контактировать с цилиндрической поверхностью 1611R ротора 1611. На фиг. 16(d) схематически изображен альтернативный вариант реализации клинообразного участка 1612 клинообразного уплотнительного элемента 1611.

Пиковые уплотнительные элементы

[00147] Для использования в различных вариантах реализации двигателя доступно множество пиковых уплотнительных элементов. Например, как показано на фиг. 8(a), пиковые уплотнительные элементы расположены на корпусе 880. В этом варианте реализации пиковый уплотнительный элемент 205 расположен в канальце 825, предназначенном для пикового уплотнительного элемента, у пика 822. В некоторых вариантах реализации пиковый уплотнительный элемент может быть смещен в радиальном направление в направлении ротора 821, так чтобы взаимодействовать с ротором 821.

[00148] В связи с этим каждый пиковый уплотнительный элемент может иметь пружину, которая взаимодействует с канальцем 825, обеспечивая радиальное усилие на пиковый уплотнительный элемент в направлении ротора 821. Два таких варианта реализации схематично показаны на фиг. 17 и фиг. 18. Пиковый уплотнительный элемент 1701 содержит основную часть 1702 пикового уплотнительного элемента и пружинный элемент 1703. Схожим образом, пиковый уплотнительный элемент 1801 содержит основную часть 1802 пикового уплотнительного элемента и пружинный элемент 1803. В других вариантах реализации пиковый уплотнительный элемент может быть смещен в канальце, предназначенном для пикового уплотнительного элемента, посредством масла или других жидких веществ, расположенных в канальце, предназначенном для пикового уплотнительного элемента.