Двигатель внутреннего сгорания - RU2476696C2

Код документа: RU2476696C2

Чертежи

Описание

Настоящее изобретение относится к двигателям внутреннего сгорания. Двигатели внутреннего сгорания с предкамерами (форкамерами) известны из различных патентных и иных публикаций, например из AT 196669 Е, AU 4634597 А, AU 725961 В, BR 9712894 А, СА 2271016 А1, СА 2271016 А, СН 691401 A, DE 69703215 Т2, ЕР 937196 В1.

Однако известные двигатели с предкамерами не достигли успеха в массовом производстве. Многочисленные эксперименты показали, что применение предкамеры повышает КПД двигателей внутреннего сгорания. Однако это возможно лишь до частоты вращения вала съема мощности около 3000 мин-1. При работе на более высоких частотах вращения применение обычных предкамер приводит к значительному снижению КПД и ухудшению качества выхлопных газов. Причина такого ухудшения рабочих характеристик заключается в том, что на перемещение продуктов сгорания топлива из предкамеры в главную камеру сгорания через узкий проход уходит промежуток времени, превышающий 20 мс.

Известны двигатели Шапиро, в которых реализована отличная от предшественников конструктивная схема роторно-поршневого двигателя (двигателя с вращающимся поршнем). Этот новый вид двигателей может работать со значительной разностью в скоростях вращения вращающегося поршня и вала съема мощности. В зависимости от конструкции двигателя поршень двигателя может вращаться в несколько раз, например от трех до семи раз, медленнее вала съема мощности. Соответственно, в таких двигателях допустимое время выхода газообразных продуктов сгорания в основную камеру сгорания, называемую также рабочей полостью, в три-семь раз больше.

Поэтому критический предел частоты вращения роторно-поршневого двигателя с предкамерой может составлять порядка 9000-20000 мин-1.

В основу изобретения положена задача создания двигателя внутреннего сгорания с повышенным КПД. В соответствии с изобретением эта задача решается в двигателе внутреннего сгорания, выполненном по меньшей мере с одной ограниченной поршнем рабочей полостью и содержащем устройство для впрыскивания топлива, расположенное в отдельной камере сгорания, примыкающей к рабочей полости, причем камера сгорания имеет куполообразную выемку в корпусе двигателя, к которой примыкает полость, сужающаяся в сторону рабочей полости и имеющая форму усеченного конуса, и закрыта решеткой или сеткой. Выполнение двигателя обеспечивает то, что сгорание в основном происходит только в камере сгорания, вследствие чего в рабочую полость поступают только расширяющиеся газообразные продукты сгорания.

Сочетание куполообразной выемки с полостью, конически сужающейся в сторону рабочей полости, позволяет свести к минимуму отношение площади поверхности стенки камеры к ее объему. Это, с одной стороны, позволяет в максимально возможной степени избежать образования зон гашения пламени, обусловленного нежелательным взаимовлиянием фронтов. С другой стороны, это выгодно с точки зрения уменьшения потерь тепла, которые пропорциональны площади поверхности, через которую идет теплопередача.

Размещение между камерой сгорания и рабочей полостью двигателя решетки или сетки позволяет достичь устойчивости фронтообразования. Такая сетка нагревается и способствует дожиганию остатков топливовоздушной смеси. Кроме того, такая решетка или сетка может быть целиком выполнена из катализатора или может служить носителем каталитического покрытия, что целесообразно для обеспечения полноты сгорания топлива. При необходимости, например на мощных двигателях спортивных автомобилей, технически несложно организовать дополнительный подогрев такой сетки или решетки.

Технологически рациональным путем формирования куполообразной выемки с полостью, сужающейся в сторону рабочей полости, может быть выполнение полости, сужающейся в сторону рабочей полости, во вставке, ввинченной в снабженную резьбой выемку в стенке рабочей полости.

Целью применения обычных предкамер является создание зон турбулентности и нагрев топлива. Они не рассчитываются на то, чтобы разделять рабочий процесс двигателя внутреннего сгорания на процесс горения и процесс совершения работы расширяющимися газами, практически изолированные друг от друга.

Такое разделение является главной целью изобретения. Основные отличия изобретения от уровня техники сводятся к следующему.

Если в известных конструкциях форма предкамер подобна каналу для создания зон турбулентности вдоль удлиненного пути движения газов и как можно более полного сгорания, настоящее изобретение ставит целью оптимизацию формы такой камеры сгорания для достижения как можно лучшего сгорания за счет оптимизации отношения площади поверхности камеры к ее объему.

Направление движения фронта пламени в известных конструкциях соответствует направлению факела, распространяющегося от топливного жиклера в направлении главной камеры сгорания. В такой конструкции для достижения хорошей степени сжигания при входе в рабочую полость двигателя топливо должно сгорать вдоль факела. В настоящем изобретении предлагается конструкция, обеспечивающая неподвижность фронта пламени в камере сгорания либо движение фронта пламени обратно от рабочей полости. Благодаря этому часть топливовоздушной смеси, сгорающая вначале, вначале будет и поступать в рабочую полость. Это сокращает суммарное время, необходимое для перемещения продуктов сгорания топлива в рабочую полость.

В зависимости от развиваемой мощности на перемещение в рабочую полость газообразных продуктов сгорания затрачивается примерно от 20 до 30 мс. Это связано с кинетикой горения, а в случае применения в соединительном проходе решетки или сетки с катализатором - и с процессами каталитического дожигания. Обычные двигатели внутреннего сгорания с возвратно-поступательным движением поршня не рассчитаны на такие значения времени перемещения при работе в режимах высокой мощности. Новые же роторно-поршневые двигатели допускают перемещение продуктов сгорания с такой задержкой, поскольку в двигателях Шапиро скорость вращения вращающегося поршня меньше скорости вращения вала съема мощности в три-семь раз. Если, например, вращающийся поршень вращается в пять раз медленнее вала, для такого двигателя достижение частот вращения около 15000 мин-1 является вполне возможным.

Предпочтительным вариантом выполнения устройства для впрыскивания топлива является форсунка, выступающая в камеру сгорания. Такая форсунка может оканчиваться конусом с закруглением вершины, в боковой поверхности которого выполнены сопловые отверстия для впрыска топлива. Такое решение является оптимальным с точки зрения распределенного фронтообразования вокруг конуса форсунки и позволяет влиять на формирование фронта, варьируя расположением, плотностью и размером сопловых отверстий. Например, отверстия, расположенные ближе к основанию конуса, было бы целесообразно выполнить с бóльшим проходным сечением, чем отверстия, расположенные ближе к вершине конуса.

Предлагаемое в изобретении решение камеры сгорания может быть реализовано на разных типах двигателей внутреннего сгорания, например на роторно-поршневых двигателях или поршневых двигателях с возвратно-поступательным движением поршня. В случае роторно-поршневого двигателя впрыск топлива может осуществляться дозировано в зависимости от времени или вращения поршня. Хотя ниже осуществление изобретения рассмотрено подробно на примере двигателя Шапиро с двумя валами съема мощности, разумеется, что изобретение с таким же успехом может быть реализовано в двигателях других типов, в том числе в двигателе с одним валом съема мощности.

Краткое описание чертежей

Ниже изобретение подробнее поясняется на примере его осуществления со ссылкой на фигуры, на которых показано:

на фиг.1 - поперечный разрез роторно-поршневой машины с двумя валами, причем вращающийся поршень, поперечное сечение которого образует овал третьего порядка, установлен в камере, сечение которой представляет собой овал второго порядка,

на фиг.2 - изображение, подобное приведенному на фиг.1, с вращающимся поршнем в крайнем положении,

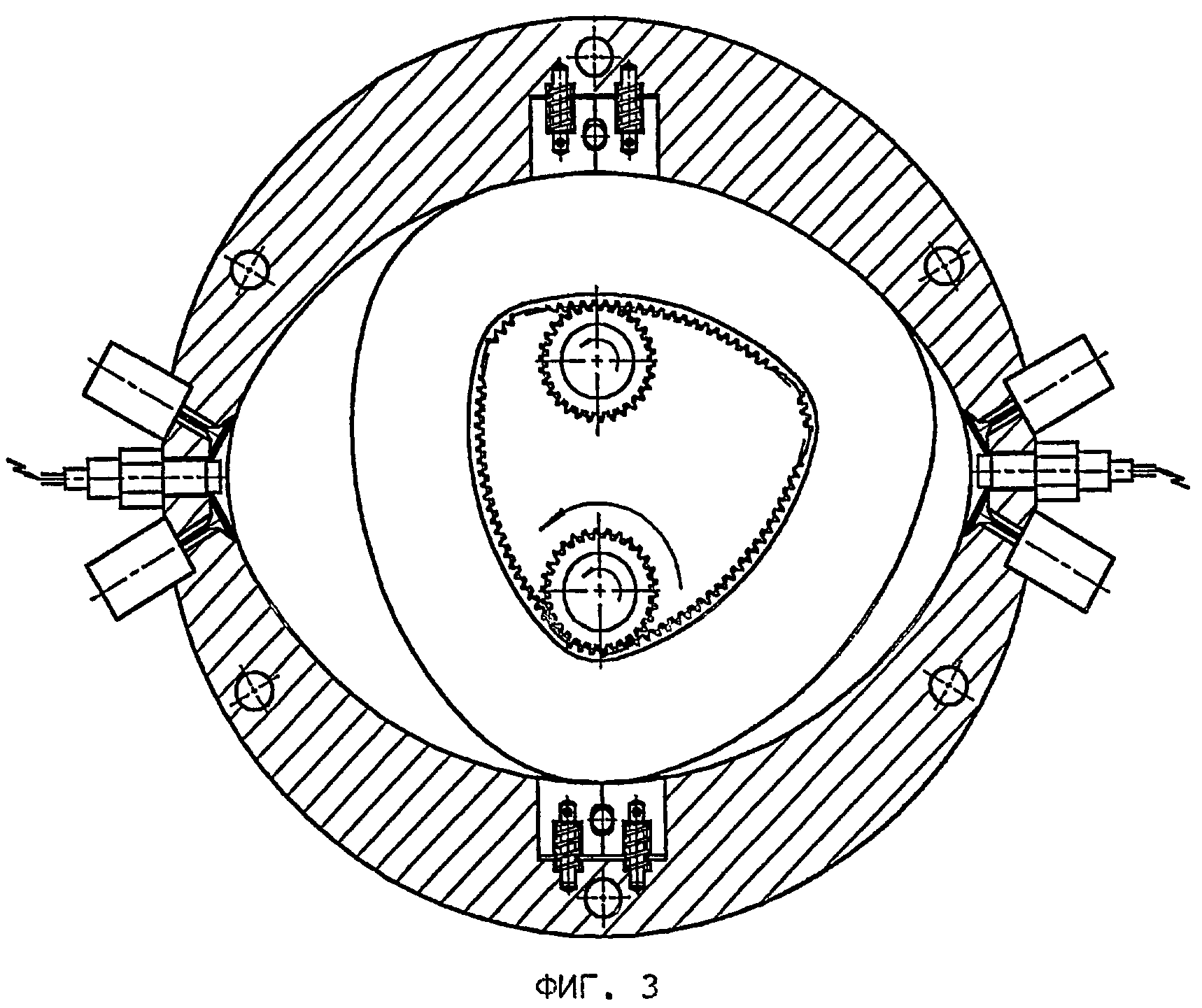

на фиг.3 - изображение, подобное приведенному на фиг.1, с вращающимся поршнем во время следующего участка движения,

на фиг.4 - поперечный разрез роторно-поршневой машины с двумя валами, причем вращающийся поршень, поперечное сечение которого образует овал пятого порядка, установлен в камере, сечение которой представляет собой овал четвертого порядка,

на фиг.4А - вариант устройства, показанного на фиг.4,

на фиг.5 - поперечный разрез роторно-поршневой машины с двумя валами, причем вращающийся поршень, поперечное сечение которого образует овал седьмого порядка, установлен в камере, сечение которой представляет собой овал шестого порядка,

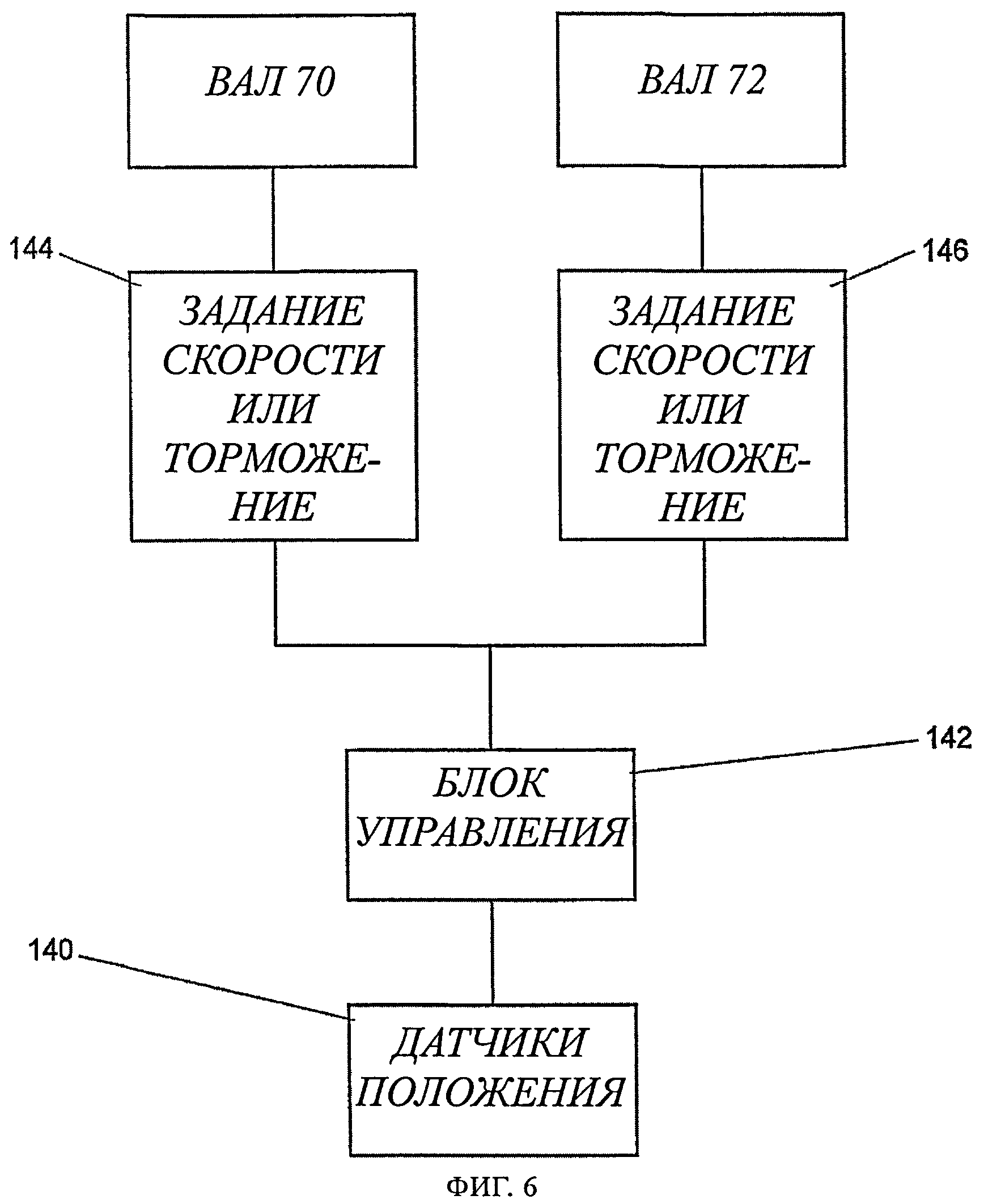

на фиг.6 - схематическое изображение средств регулирования скорости вращения,

на фиг.7А - схематическое увеличенное изображение уплотнения в роторно-поршневой машине показанного на фиг.1-5 типа, причем уплотнение осуществлено между уплотнительной планкой и окружным участком вращающегося поршня с меньшим радиусом кривизны,

на фиг.7Б - схематическое увеличенное изображение уплотнения в роторно-поршневой машине показанного на фиг.1-5 типа, причем уплотнение осуществлено между уплотнительной планкой и окружным участком вращающегося поршня с большим радиусом кривизны,

на фиг.8 - элемент роторно-поршневой машины, показанной на фиг.4А, в увеличенном масштабе,

на фиг.8А - элемент роторно-поршневой машины, показанной на фиг.4А, в еще более увеличенном масштабе.

Осуществление изобретения

На фиг.1 позицией 10 обозначен корпус. В корпусе 10 образована камера 12. Поперечное сечение камеры 12 образует овал второго порядка или "биовал". Таким образом, поперечное сечение камеры 12 образовано двумя дугами 14 и 16 окружности сравнительно малого радиуса кривизны и двумя чередующимися с ними дугами 18 и 20 окружности сравнительно большого радиуса кривизны. Дуги окружности примыкают друг к другу непрерывно и дифференцируемо.

В камере 12 направленно перемещается вращающийся поршень 22. Поперечное сечение вращающегося поршня 22 образует овал третьего порядка или триовал. Периметр поперечного сечения состоит, таким образом, из трех пар дуг окружности, т.е. дуг 24, 26, 28 окружности относительно малого радиуса кривизны и соответственно дуг 30, 32, 34 окружности относительно большого радиуса кривизны. Дуги окружностей малого и большого радиуса кривизны также чередуются и непрерывно и дифференцируемо примыкают друг к другу. Малые радиусы кривизны вращающегося поршня 22 равны малым радиусам кривизны камеры 12, и точно так же большие радиусы кривизны вращающегося поршня 22 равны бóльшим радиусам кривизны камеры 12. Поперечное сечение камеры 12 подобно эллипсу, хотя в строгом смысле оно не является эллипсом. Поперечное сечение вращающегося поршня 22 подобно дуговому треугольнику с закругленными углами.

Вращающийся поршень 22 имеет центральный проем 36. Поперечное сечение проема 36 также образует овал третьего порядка. Этот овал третьего порядка образован тремя дугами 38, 40 и 42 окружности относительно малого радиуса кривизны и тремя дугами 44, 46 и 48 окружности относительно большого радиуса кривизны. Дуги 38, 40 и 42 окружности малого радиуса кривизны и дуги 44, 46 и 48 окружности большого радиуса кривизны, чередуясь, непрерывно и дифференцируемо примыкают друг к другу таким образом, что образуется овал, подобный дуговому треугольнику с закругленными концами. Плоскости 50, 52 и 54 симметрии проема 36 совпадают с плоскостями симметрии вращающегося поршня 22.

Проем 36 имеет внутренние зубья 56. Эти внутренние зубья 56 образуют дугообразные вогнутые зубчатые рейки 58, 60 и 62, проходящие соответственно в основном вдоль дуг 44, 46, 48 окружности большого радиуса кривизны. Между этими вогнутыми зубчатыми рейками 58, 60 и 62 в зоне дуг малого радиуса кривизны предусмотрены дугообразные выпуклые (или также прямые) зубчатые рейки 64, 66 и 68.

Через проем 36 проходят два параллельных вала 70 и 72 с зубчатыми колесами, имеющими наружные зубчатые венцы соответственно 74 и 76. Оси валов 70 и 72 лежат в проходящей через дуги 18 и 20 окружностей плоскости 77 симметрии камеры 12. Зубчатое колесо одного вала (на фиг.1 колесо вала 70, имеющее зубчатый венец 74) находится в "углу дугового треугольника", т.е. в зоне дуги 38 окружности малого радиуса кривизны, и взаимодействует с внутренними зубьями 56, о чем подробнее будет сказано ниже. Зубчатое колесо другого вала (на фиг.1 колесо вала 72, имеющее наружный зубчатый венец 76) находится в зацеплении с противолежащей вогнутой зубчатой рейкой (на фиг.1 с зубчатой рейкой 60).

Вращающийся поршень 22 делит биовальную камеру 12 на две рабочие полости 80 и 82. На фиг.1 роторно-поршневая машина схематически изображена в качестве двигателя внутреннего сгорания. Соответственно, в каждой рабочей полости 80 и 82 имеется по одному впускному клапану, соответственно 84 и 86, и выпускному клапану, соответственно 88 и 90. Далее, к каждой рабочей полости 80, 82 примыкает соответствующая камера сгорания 92, 94 со свечой зажигания или форсункой 96, 98. Рабочие полости 80 и 82 с клапанами и свечами зажигания или форсунками расположены симметрично плоскости симметрии, проходящей через дуги 14 и 16 поперечного сечения с малым радиусом кривизны. Это только схематическое изображение.

В зонах дуг 18 и 20 больших радиусов кривизны на корпусе предусмотрены пары расположенных рядом друг с другом уплотнительных планок 100А и 100В, соответственно 102А и 102В. При этом уплотнительные планки 100А и 100В, соответственно 102А и 102В симметричны относительно плоскости симметрии, проходящей через дуги 18 и 20 поперечного сечения с бóльшим радиусом кривизны.

На фиг.7А показаны уплотнительные планки 100А и 100В, расположенные в одном месте, находящемся в зоне перехода от меньшего радиуса r1 кривизны наружной поверхности вращающегося поршня 22 (на фиг.7А справа) к большему радиусу r2 кривизны этой наружной поверхности (на фиг.7А слева). Уплотнительная планка 100А имеет вогнутую цилиндрическую внутреннюю поверхность, радиус кривизны которой соответствует большему радиусу r2 кривизны. Уплотнительная планка 100В имеет вогнутую цилиндрическую внутреннюю поверхность, радиус кривизны которой соответствует меньшему радиусу r1 кривизны. Очевидно, что внутренняя поверхность уплотнительной планки 100А плотно примыкает к дополнительной для нее наружной поверхности вращающегося поршня 22. В зоне, в которой радиус кривизны поверхности вращающегося поршня 22 меньше, а именно составляет r1, между уплотнительной планкой 100А и вращающимся поршнем 22 и внутренней поверхностью уплотнительной планки 100А образуется клинообразная щель 100С. Уплотнительная планка 100В имеет вогнутую цилиндрическую внутреннюю поверхность, радиус кривизны которой соответствует меньшему радиусу r1 кривизны. Очевидно, что внутренняя поверхность уплотнительной планки 100В в зоне радиуса r1 кривизны вращающегося поршня 22 плотно примыкает к дополнительной для нее наружной поверхности вращающегося поршня 22. В зоне, в которой радиус кривизны поверхности вращающегося поршня 22 больше, а именно составляет r2, между уплотнительной планкой 100В и вращающимся поршнем 22 и внутренней поверхностью уплотнительной планки 100А, на фиг.7А справа, образуется клинообразная щель 100D. В показанной переходной зоне обе уплотнительные планки расположены на части внутренней поверхности и прилегают плоскостью к наружной поверхности вращающегося поршня, что гарантирует образование контактного уплотнения.

На фиг.7Б аналогично показано уплотнение в зоне перехода от большого r2радиуса кривизны к меньшему радиусу r1 кривизны. Если пара уплотнительных планок 100А и 100В прилегает только к участку вращающегося поршня 22 с бóльшим радиусом кривизны или только к участку с малым радиусом кривизны, то либо уплотнительная планка 100А, либо уплотнительная планка 100В, прилегая к поршню всей своей внутренней поверхностью, гарантирует сопряжение соответствующих плоскостей и образование контактного уплотнения.

Описанное устройство работает следующим образом.

Вращающийся поршень 22 вращается против часовой стрелки на фиг.1. При этом вращающийся поршень 22 вращается вокруг вала 70 и скользит с небольшой скоростью по внутренней стенке камеры 12 на участке большого радиуса кривизны. Ось вала 70 проходит через центр кривизны дуги 24 окружности малого радиуса кривизны. Дуга 24 окружности касается дуги 18 окружности поперечного сечения камеры 12. Противолежащий соответствующий дуге 32 окружности участок боковой поверхности вращающегося поршня 22 с бóльшим радиусом кривизны прилегает к соответствующему дуге 20 окружности участку внутренней стенки камеры 12. Этот участок внутренней стенки имеет тот же радиус кривизны, что прилегающий участок боковой поверхности вращающегося поршня. Таким образом, имеет место сопряжение двух плоскостей соответствующей формы. При вращении этот участок боковой поверхности вращающегося поршня 22 скользит по соответствующему участку внутренней стенки.

При этом рабочая полость 80 увеличивается, в то время как рабочая полость 82 уменьшается. Вал 70 при этом вращается относительно медленно, в то время как вращение вала 72 получается относительно быстрым.

Движение продолжается, пока не будет достигнуто крайнее положение (на фиг.2 справа). Теперь соответствующий дуге 28 окружности участок боковой поверхности вращающегося поршня лежит на участке внутренней стенки камеры 12, который соответствует дуге 16 окружности. Оба участка имеют одинаковый, а именно малый, радиус кривизны. Участки боковой поверхности вращающегося поршня, соответствующие дугам 32 и 34 окружности большего радиуса кривизны, расположены на участках внутренней стенки камеры 12, которые соответствуют дугам 18, 20 поперечного сечения. И в этом случае радиусы кривизны одинаковы. Таким образом, объем рабочей полости 82, не считая камеры сгорания 94, уменьшается до нуля, тогда как объем рабочей полости 80 достигает максимального значения. В этом случае вал 72 с зубчатым колесом, имеющим наружный зубчатый венец 76, находится в проеме 36 на участке, который соответствует дуге 40 окружности, т.е. теперь до некоторой степени в левом "углу" дугового треугольника. Теперь вращающийся поршень 22 уже не может поворачиваться дальше вокруг оси вала 70 как мгновенной оси вращения.

Это положение изображено на фиг.2.

При дальнейшем вращении, которое происходит в результате воспламенения горючего в камере сгорания 94 в случае ДВС или в результате введения в рабочую полость 82 рабочего тела, мгновенная ось вращения скачком переходит на ось вала 72. Вращающийся поршень продолжает вращаться против часовой стрелки, но теперь уже вокруг вала 72.

После этого дальнейший процесс движения, в отношении к новой мгновенной оси вращения, происходит так же, как он был описан выше в отношении оси вала 70 в качестве мгновенной оси вращения.

При вращении вращающегося поршня 22 он проходит следующие друг за другом участки движения. Каждый участок движения проходит от одного из описанных крайних положений до следующего. На каждом участке движения рабочая полость, например 80, увеличивается в объеме от нуля до максимума, в то время как другая рабочая полость уменьшается от максимума до нуля. На следующем участке движения все происходит наоборот: рабочая полость 82 увеличивается от нуля (фиг.2) до максимума, в то время как рабочая полость 80 снова уменьшается (фиг.3).

В положении, показанном на фиг.2, кинематика не является однозначно определенной. Мгновенной осью вращения может стать ось каждого из двух валов. В этом случае, если в результате впуска в рабочую полость 82 рабочего тела на вращающийся поршень 22 подействует усилие влево, то это усилие, вместо того, чтобы поворачивать вращающийся поршень 22 вокруг мгновенной оси вращения, при определенных обстоятельствах может вызвать поступательное смещение в горизонтальном направлении на фиг.2. В результате вращающийся поршень 22 заклинился бы в камере 12.

Если существует такая опасность, то предотвратить ее можно, если в показанном на фиг.2 положении, используя средства регулирования частоты вращения, кратковременно заставить вал 72 вращаться с меньшей скоростью по сравнению с валом 70. Тогда вращающийся поршень 22 будет вынужден поворачиваться вокруг этого вала 72, в то время как другой вал 70 позволяет вогнутой зубчатой рейке 62 перекатываться по зубчатому колесу с наружным зубчатым венцом 74.

Это схематически изображено на фиг.6. Положение вращающегося поршня 22 в камере 12 определяют датчиками 140. Датчики выдают сигналы при достижении вращающимся поршнем крайнего положения. Блок 142 управления, получив сигналы датчиков, управляет устройствами 144 и 146, которые в зависимости от того, какое крайнее положение было достигнуто, попеременно устанавливают кратковременно скорости вращения соответствующих валов 70 и 72. Например, для вала 70 задается малая скорость вращения, а для вала 72 - более высокая, или наоборот. В простейшем случае устройства 144 и 146 могут быть тормозными устройствами, которые в крайних положениях попеременно кратковременно воздействуют на вал 70 или вал 72, в то время как соответствующий другой вал остается незаторможенным.

Радиусы делительных окружностей зубчатых колес по существу соответствуют малым радиусам кривизны овала второго порядка, образующего проем 36. Если бы внутренние зубья 56 непрерывно следовали овалу проема 36, тогда зубчатые колеса попадали бы в ловушку в соответствующих конечных положениях вращающегося поршня 22. "Углы" "дугового треугольника" не могли бы перекатываться через зубчатые колеса. По этой причине вогнутые зубчатые рейки соединены в зоне дуг 38, 40, 42 окружности малого диаметра короткими соответствующими прямыми или выпуклыми зубчатыми рейками 64, 66, 68. Выпукло-дугообразные зубчатые рейки 64, 66 и 68 обеспечивают возможность дальнейшего перекатывания внутренних зубьев 56 и тем самым вращающегося поршня 22 через эти участки. Они выполнены таких размеров, чтобы в крайних положениях одна из вогнутых зубчатых реек 58, 60 или 62 входила в зацепление с зубчатым венцом 74 или 76, непосредственно после того, как зубчатый венец 74 или 76 вышел из зацепления с соответственно предыдущей зубчатой рейкой 62, 58, 60. Таким образом, каждое зубчатое колесо постоянно находится в зацеплении с одной из дугообразных вогнутых зубчатых реек 64, 66 или 68. Короткие выпуклые или прямые зубчатые рейки гарантируют переход не только без разрыва геометрического замыкания, но и без блокировки движения.

На фиг.4 показана роторно-поршневая машина с камерой 104, поперечное сечение которой образует овал 106 четвертого порядка. В камере 104 направленно перемещается вращающийся поршень 108, поперечное сечение которого образует овал 110 пятого порядка. И в этом случае вращающийся поршень 108 имеет проем 112, форма которого образует овал 114 пятого порядка. Оси симметрии вращающегося поршня 108 и проема 112 совпадают. Проем 112 имеет внутренние зубья 116. Внутренние зубья 116 находятся в зацеплении с двумя зубчатыми колесами 118 и 120. Зубчатые колеса 118 и 120 посажены на соответствующие установленные в корпусе валы 122 и 124. Оси 126, 128 соответствующих валов 122, 124 лежат в плоскости симметрии камеры 104.

Вращающийся поршень 108 делит камеру на две рабочие полости 130 и 132, одна из которых при повороте вращающегося поршня увеличивается, а другая соответственно уменьшается.

Рабочий процесс аналогичен рабочему процессу, описанному при обсуждении варианта на фиг.1-3. Вращающийся поршень 108 вращается вокруг оси 126 вала 122 до достижения им крайнего положения. Затем мгновенная ось вращения перепрыгивает на ось 128 другого вала 124. Вращающийся поршень продолжает вращаться вокруг этой оси против часовой стрелки на фиг.4 до достижения им следующего крайнего положения. Этот процесс движения между двумя следующими друг за другом крайними положениями - это "участок движения". На каждом участке движения рабочая полость 130 увеличивается от нуля до максимума, а рабочая полость 132 уменьшается от максимума до нуля, и наоборот. Рабочие полости всегда лежат по обе стороны плоскости симметрии, содержащей оси 126 и 128 валов 122 и 124. Они не перемещаются по окружности камеры.

На фиг.4 для каждой рабочей полости (схематически) показаны клапаны и свечи зажигания или форсунки.

На фиг.4А показана роторно-поршневая машина, подобная изображенной на фиг.4. Соответствующие части обозначены теми же позициями, что и на фиг.4. Элементы роторно-поршневой машины, показанной на фиг.4А, представлены в увеличенном масштабе на фиг.8 и 8А.

У роторно-поршневой машины на фиг.4А позицией 150 обозначено устройство для впрыскивания топлива, выполненное в виде форсунки. Устройство 150 для впрыскивания топлива выступает в камеру 152 сгорания. Эта камера сгорания имеет такие размеры и выполнена такой формы, чтобы сгорание распыленного топлива происходило в основном только в камере сгорания. В расширяющуюся рабочую полость поступают только расширяющиеся газообразные продукты сгорания. При этом впрыскивание можно выполнять дозированно в зависимости от времени или вращения вращающегося поршня так, чтобы оно соответствовало изменению объема рабочей полости 130 или 132. Тогда в рабочей полости не возникает фронт пламени. В известных роторно-поршневых машинах распространение фронта пламени в расширяющейся рабочей полости приводит к проблемам.

В варианте, изображенном на фиг.8 и 8А, камера сгорания 152 имеет куполообразную, в частности полусферическую, выемку 151 в корпусе, к которой примыкает полость 156, сужающаяся в сторону рабочей полости и выполненная в рассматриваемом варианте в форме усеченного конуса. Полость 156 образована во вставке 158, которая ввинчена в снабженную резьбой выемку в стенке рабочей полости 130 или 132. Камера 152 сгорания закрыта решеткой или сеткой 160. Устройство 150 для впрыскивания топлива оканчивается конусом с закруглением вершины, причем впрыск осуществляется через сопловые отверстия в боковой поверхности этого конуса.

Рассмотренное расположение форсунки в камере сгорания, при котором сгорание происходит в основном только в камере сгорания с предотвращением прохода фронтов пламени в рабочую полость, может быть использовано также в других машинах, например в поршневых машинах с возвратно-поступательным движением поршней.

На фиг.5 показана роторно-поршневая машина, у которой вращающийся поршень, поперечное сечение которого образует овал седьмого порядка, направленно перемещается в камере, поперечное сечение которой образует овал шестого порядка. Конструкция и принцип действия, за исключением порядков овалов, аналогичны варианту, показанному на фиг.4. Соответствующие части обозначены теми же позициями, что и на фиг.4, однако с добавлением буквы "А".

Реферат

Изобретение относится к области двигателей внутреннего сгорания. Двигатель внутреннего сгорания, выполненный по меньшей мере с одной ограниченной поршнем (22) рабочей полостью (130, 132) с впрыском топлива. Для разделения процесса горения и процесса совершения работы расширяющимися газами и исключения прохода фронтов пламени в рабочую полость устройство для впрыскивания топлива расположено в отдельной камере (152) сгорания, примыкающей к рабочей полости (130, 132), причем камера (152) сгорания имеет такие размеры и выполнена такой формы, а впрыск топлива организован таким образом, что сгорание в основном происходит только в камере (152) сгорания, вследствие чего в рабочую полость (130, 132) поступают только расширяющиеся газообразные продукты сгорания. Изобретение обеспечивает повышение КПД. 9 з.п. ф-лы, 8 ил.

Комментарии