Двигатель внутреннего сгорания - RU2634457C2

Код документа: RU2634457C2

Чертежи

Описание

Изобретение относится к области машиностроения, к двигателям внутреннего сгорания объемного вытеснения.

Известен четырехтактный роторно-поршневой двигатель внутреннего сгорания (ДВС) [1] объемного вытеснения Ванкеля (РПД), состоящий, по меньшей мере, из одной роторной секции с эксцентриковым валом. Он эффективнее секции известного и наиболее распространенного поршневого двигателя внутреннего сгорания, также содержащей эксцентриковый вал, по числу тактов рабочего хода в одном обороте вала. За каждый оборот своего вала он совершает один такт рабочего хода, вместо одного такта рабочего хода за два оборота вала в поршневой секции. По сравнению с поршневой секций механизм секции РПД проще по конструкции, в связи с отсутствием в нем шатуна и поршня. Она легче поршневой секции по весу и меньше по габаритам. Однако при таком же по величине объема рабочей полости секции, той же температуре нагрева заряда рабочего тела и степени сжатия секция РПД Ванкеля способна вырабатывать меньший по значению момент силы на своем выходном валу, чем поршневая секция. Как известно, именно данный физический параметр передается входному валу механизма нагрузки от выходного вала теплового двигателя. Причиной малого значения момента силы является меньшая по величине геометрическая длина плеча рычага вала механизма секции РПД Ванкеля того же рабочего объема, что и поршневая секция. Как известно значение длины плеча рычага вала в секциях с эксцентриковым валом находится в рамках длины эксцентриситета е эксцентрика, жестко закрепленного на этом валу. При одинаковом рабочем объеме секций значение эксцентриситета е секции РПД меньше, чем в поршневой секции почти в 2,8 раза. Это отставание в длине плеча рычага вала не исправляет даже тот факт, что такт рабочего хода, то есть длительность отбора механической энергии от нагретого заряда рабочего тела в такте рабочего хода, в роторной секции в 1,5 раза длиннее - 270 градусов угла поворота эксцентриситета против 180 градусов у поршневой секции. При этом механизм секции РПД в рабочем режиме такта рабочего хода функционирует как мультипликатор, в котором за один оборот входного силового звена - ротора его выходное силовое звено - эксцентриковый вал совершает три полных оборота. Что снижает количество механической энергии, переданное на каждый градус угла поворота вала нагрузки, понижая эффективность работы двигателя.

Наиболее близким по технической сущности и достигаемому результату к предложенному решению является четырехтактный роторный двигатель внутреннего сгорания [2], в секции которого устранены описанные выше недостатки, присущие секции РПД Ванкеля.

Известно, что число тактов рабочего хода в секции любого эксцентрикового механизма определяется числом оборотов его эксцентриситета

В секции РПД и поршневой секции генератором конечного продукта деятельности теплового двигателя - выработанного его валом момента силы, является эксцентрик вала. Тем самым в кинематической схеме механизма классического двигателя присутствует энергетически балластное звено - передатчик усилий заряда на узел генерации момента, то есть на эксцентрик вала. Функцию передатчика усилий заряда в РПД выполняет ротор, а в поршневой секции поршневая группа. В результате вся величина усилия нагретого заряда в такте рабочего хода транзитом проходит через ротор или поршень, что заставляет повышать их надежность, увеличивая массу, габариты конструкции и, соответственно, стоимость. При этом повышенная инерционная масса деталей отрицательно влияет на величину потерь механической энергии внутри механизма, то есть на эффективность его работы.

В связи с жестким креплением эксцентрика на валу в механизмах секции РПД Ванкеля и в поршневой секции рычаг генератора момента силы - эксцентрика вала, непрерывно имеет точку своей опоры на коренной оси вала, ограничивая длину плеча рычага момента силы длиной его эксцентриситета

В секции ДВС-редуктора [2] генератором момента силы является непосредственно входное силовое звено механизма - ротор, потому передатчик усилия в ней отсутствует. Рычагом вращения генератора момента - ротора в каждый текущий момент времени является прямая линия перпендикуляра, проведенная из точки касания друг с другом делительных окружностей программных шестерней статора и ротора, в которую от оси ротора за коренную ось вала геометрически проводится продолжение прямой линии эксцентриситета

Так как в профиле секции из-за эксцентричности перемещения оси ротора по отношению к оси вала момент силы ротора невозможно передать на вал механизма нагрузки, то его необходимо трансформировать в момент силы выходного вала механизма этой же секции ДВС-редуктора. То есть входной вал механизма нагрузки способен принимать на себя момент силы для своего вращения только от подобного ему по конструкции и соосного с ним выходного вала механизма теплового двигателя.

Трансформация момента силы ротора в момент силы вала секции ДВС-редуктора происходит посредством механизма силовой цевочной муфты, в которой ротор и вал являются двумя единственными ее силовыми звеньями. Как известно, любая механическая муфта практически без изменений транслирует значение момента силы с одного своего силового звена на другое.

В результате передачи значения момента силы без изменения его величины через силовые звенья цевочной муфты, а также в результате устранения в секции ДВС-редуктора жесткой привязки эксцентрика к валу, в значении создаваемого в ее механизме момента силы, наряду с усилиями, создаваемыми в узлах механизма, большее влияние получили другие компоненты момента силы - плечи рычагов в звеньях механизма, значение которых в секции ДВС-редуктора имеет величины выше, чем в секции РПД того же рабочего объема. Как известно, значение длин рычагов в звеньях конструкции определяется геометрическими особенностями его кинематической схемы. При передаче в секции ДВС-редуктора неизменного значения момента силы в такте рабочего хода от ротора на вал, за счет своей большей длины плеча рычага вала, по сравнению с меньшей длиной среднего за такт рабочего хода плеча рычага ротора, снизилось значение общей нагрузки на силовые подшипники эксцентриков, по сравнению с исходной нагрузкой нагретого заряда на ротор. Кроме того, за счет применения сразу трех эксцентриков в муфте кратно снизилась силовая нагрузка и на каждый подшипник эксцентрика. Что привело к снижению веса и габаритов его силовых подшипников, а также повысило предел их быстроходности.

Однако из-за возрастания числа силовых подшипников, как причины повышения числа факторов риска отказа в работе и возможностей для снижения общей эффективности работы, в цевочной муфте механизма секции ДВС-редуктора возросла степень требования к надежности их работы. Также повысились требования, выраженные в способности силовых подшипников, установленных в свободных эксцентриках цевочной муфты, удерживать в стабильных рамках заданную длину эксцентриситета

В связи с этим наличие в силовой цевочной муфте механизма секции подшипников скольжения, которые обладают высоким коэффициентом трения, снижает эффективность работы механизма.

Также подшипники скольжения требуют для своей работы затраты на повышенное количество качественного смазочного масла и на его достаточно эффективное охлаждение. Это приводит к усложнению конструкции двигателя для непрерывной подачи на них масла и энергии для работы холодильника для масла, что также повышает стоимость двигателя.

Кроме этого, любой подшипник скольжения требует сложной и порой уникальной конструкции как для элементов его крепления внутри объема ротора, так и для оборудования смазки и охлаждения масла. Такая конструкция сложна и трудоемка в серийном производстве, поэтому усложняет изготовление и ремонт двигателя, и одновременно повышает его стоимость.

При этом наличие зазоров в подшипнике скольжения, изменяющих свою толщину между его кольцами скольжения не только в процессе эксплуатации, но и в моменты пуска и останова, а также набора и сброса мощности, способны привести к ощутимому изменению расстояния между осями подшипников в каждом из свободных эксцентриков цевочной муфты в секции, что может спровоцировать заклинивание ее механизма. Этот фактор снижает степень надежности работы двигателя.

Также одним из главных недостатков в секции ДВС-редуктора [2] также является наличие разъемного силового вала. Так как независимо от условий эксплуатации зазор между кромкой отверстия в силовом диске полувала, в котором крепится соединяющая полувалы цевка вала, неизбежно возрастает. В результате теряется жесткость крепления полувалов в едином валу, снижая степень надежность работы этого наиболее нагруженного и важного силового звена механизма секции двигателя. Кроме того, данный фактор служит серьезным препятствием для серийного производства двигателя.

Еще одним недостатком является наличие излишних деталей механизма секции двигателя, функции которых без ущерба можно передать тем деталям, без которых механизм секции никак не сможет обойтись. Тем самым существует возможность для упрощения и облегчения конструкции.

Целью изобретения является повышение надежности и эффективности работы, упрощения конструкции и повышения степени пригодности для серийного производства двигателя внутреннего сгорания.

Указанная цель достигается посредством встраивания монолитного вала и стандартизированных подшипников качения силовой цевочной муфты в новую упрощенную конфигурацию и состав компонентов механизма секции роторного двигателя внутреннего сгорания, которые позволяют локализовать зоны неизбежного износа поверхностей трения в силовой цепи механизма в пределах одной простейшей детали, свести к минимуму число компоновочных деталей секции, унифицировать и максимально упростить их, а также повысить удобство изготовления, монтажа и демонтажа деталей конструкции, в том числе для того, чтобы упростить доступ к тем деталям механизма, которые в процессе эксплуатации подлежат неизбежному восстановлению или замене при ремонте двигателя.

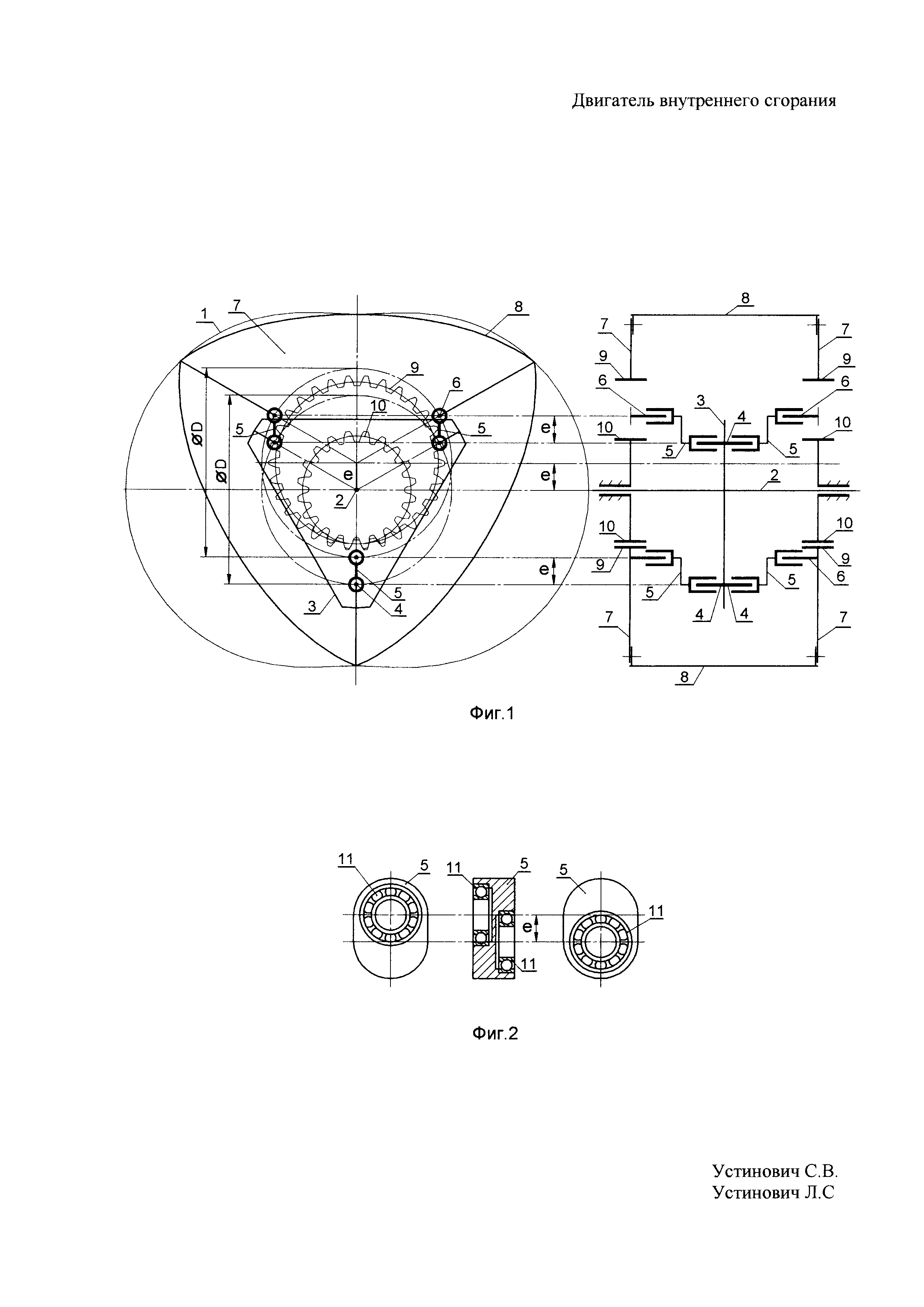

Сущность изобретения поясняется чертежами на фиг. 1 и фиг. 2.

На фиг. 1 изображена кинематическая схема секции двигателя внутреннего сгорания.

На фиг. 2 изображен диск эксцентрика цевочной муфты, выполненный в виде кассеты для стандартизованных подшипников качения.

Условные обозначения на чертежах и в тексте описания:

D - обозначение диаметра центральной окружности дисков ротора и вала, на котором лежат, соответственно, оси цевок крайних дисков ротора и цевок диска вала.

Согласно предложенной кинематической схеме секции двигателя внутреннего сгорания (фиг. 1) внутри статора 1, содержащего внутреннюю поверхность формы двуполостной эпициклоиды, с возможностью вращения в своих коренных подшипниках установлен монолитный вал 2, в средине которого вдоль его коренной оси установлен плоский диск 3 вала, имеющий треугольный профиль и выполненный монолитно с валом 2. На линиях осей каждой из трех вершин диска 3 вала со стороны каждой из двух его плоскостей соосно расположены цевки 4 диска 3 вала, которые выполнены монолитно с диском 3. То есть вал 2, его диск 3 и все цевки 4 изготовлены из единой металлической заготовки.

На каждой цевке 4 диска вала одной своей подшипниковой опорой с возможностью вращения установлен один свободный эксцентрик 5. Второй своей подшипниковой опорой, ось которой отстоит от опоры на цевке 4 на длину линии эксцентриситета

Профили ротора 8 и его обоих крайних дисков 7 имеют треугольный профиль, а их совпадающие друг с другом оси параллельны коренной оси вала 2, от которой они в профиле секции отстоят на длину линии эксцентриситета

При этом линии осей цевок 4 и 6 также лежат, соответственно, в диске 3 вала и в каждом из дисков 7 ротора на линиях центральных окружностей, одного диаметра, равного одинаковому значению D. А каждый диск 7 ротора, выполнен съемным, то есть с возможностью демонтажа и монтажа на роторе 8.

В теле каждого диска 7 ротора вырезаны внутренние зубья программной (синхронизирующей) шестерни 9 ротора, ось которой сосна с осью профиля ротора 8. Ее зубья находятся в зацеплении с внешними зубьями одной из программных шестерен 10 статора, соосных с коренной осью вала 2 и по одной жестко закрепленных в одном из двух статорных фланцев. Отношение радиусов делительных окружностей программных шестерен 10 статора и 9 ротора составляет

Каждый свободный эксцентрик 5 представляет собой плоский диск, в каждой плоскости которого параллельно его оси выполнено одно несквозное круглое отверстие, в каждом из которых своим внешним кольцом жестко закреплен стандартизированный шариковый подшипник 11 (фиг. 2). Прямолинейное расстояние между осями несквозных отверстий в диске эксцентрика 5 и, соостветственно, пары подшипников 11 равно длине эксцентриситета

В процессе работы секции через кольца и элементы качения каждого из подшипников 11 каждого эксцентрика 5 проходит количество механической энергии, под совокупным воздействием которой, благодаря одновременной работе всех подшипников 11 всех эксцентриков 5, происходит перемещение деталей силовой цепи механизма секции двигателя в диапазоне между зарядом рабочего тела и маховиком вала. В связи с этим подшипники 11 являются единственными силовыми подшипниками, посредством которых выработанная механическая энергия в двигателе передается от нагретого заряда рабочего тела и, соответственно, выходного вала механизма двигателя внутреннего сгорания на входной вал механизма нагрузки.

Единственной известной альтернативой разъемному валу является только монолитный вал, установленный, по меньшей мере, в двух крайних коренных подшипниковых опорах фланцев статора. Что и применено в механизме предложенного двигателя внутреннего сгорания. По сравнению с прототипом это повышает надежность работы двигателя.

При этом монолитный вал 2 также является одним из звеньев в новой общей совокупности элементов, представляющих собой механизм секции предложенного двигателя внутреннего сгорания.

Для соблюдения условия высокой надежности работы цевочной муфты, которая и представляет собой сам механизм секции ДВС-редуктора, требуется максимально полное исключение возможностей образования зазоров между осями пары силовых подшипников 11 каждого свободного эксцентрика 5, способных сместить величину расстояния между данными осями за рамки заданной длины эксцентриситета

Однако чтобы технически свести соблюдение этого условия только к масштабу одной детали - свободного эксцентрика 5, и локализовать развитие возможной проблемы рамками указанной пары его подшипников 11, необходимо добиться гарантии, что такие зазоры больше нигде не способны образоваться на всем пути распространения механической энергии силовой цепи в секции ДВС-редуктора в диапазоне между зарядом рабочего тела и маховиком вала. Потому в механизме предложенной секции двигателя все цевки 4 и все цевки 6 выполнены монолитными со своими несущими деталями, соответственно, диском 3 вала и диском 7 ротора. При этом одна из цевок 4 запрессовывается во внутреннее кольцо одного подшипника качения 11 со стороны одной плоскости диска одного эксцентрика 5. Одна из цевок 6 со стороны другой плоскости диска этого же эксцентрика 5 запрессовывается во внутренне кольцо другого подшипника 11. А каждый из этих двух подшипников своим наружным кольцом предварительно также запрессовывается в одно из двух несквозных отверстий корпуса диска данного свободного эксцентрика 5, в котором для надежности оно завальцовывается.

При этом соблюдение калиброванного расстояния длиной эксцентриситета

В предложенной секции внутри ротора, который является внешней оболочкой для ее механизма, вместо трех силовых дисков, как в прототипе - одного диска ротора и двух дисков вала - остался только один диск 3 вала, что упростило и облегчило конструкцию секции. Функцию силового диска ротора на себя приняли два крайних диска 7 ротора. Без учета маслосъемных элементов и элементов компрессионного уплотнения, располагаемых на наружной поверхности ротора, механизм предложенной секции ДВС-редуктора состоит всего из семи компоновочных монолитных деталей. Три из них относятся к неподвижному статору - это корпус статора с внутренней поверхностью эпициклоиды 1, статорный фланец (не показан на чертежах) и программная шестерня статора 10. Четыре детали являются подвижными - это ротор 6 и съемный крайний диск 7 ротора, монолитный вал 2 и свободный эксцентрик 5. Это есть минимально возможный набор компоновочных монолитных деталей для роторного механизма секции, обладающей существенно большей эффективностью своей работы по сравнению, например, с секцией известного коммерческого РПД Ванкеля, в составе которой также семь монолитных компоновочных деталей ее механизма.

Все детали предложенной секции ДВС-редуктора просты по своей конструкции, легко взаимно компонуются в единый механизм без соблюдения каких-либо особых условий взаимного расположения - вдоль коренной оси вала детали просто последовательно устанавливаются друг в друга с каждой стороны от диска вала. Данный процесс легко автоматизируется, что удобно для серийного производства. Удобство сборки и разборки механизма достигается, прежде всего, за счет того, что каждый из крайних дисков 7 ротора 8 является отдельной съемной деталью. Это позволяет также существенно облегчить массу ротора 8, освободив все его внутреннее пространство для пространственной эволюции эксцентриков 5, каждый из которых по своей конструкции представляет собой относительно маломасштабную деталь. При этом каждый диск 7 надежно поддерживает края полого ротора 8. Причем каждый крайний диск 7 соосно и жестко крепится на роторе 8, в том числе при помощи винтовых соединений, при этом являясь по краям ротора 8 двумя жесткими осевыми упорами в противоположных направлениях вдоль его оси для обеспечения надежности заданного конструкцией взаимного крепления элементов механизма секции, расположенных внутри ротора.

Съемный крайний диск 7 также обеспечивает свободный и удобный доступ к единственному в механизме секции элементу его конструкции, который в процессе и в результате эксплуатации двигателя неизбежно изнашивается и требует восстановления или замены. Таким элементом является каждый силовой шариковый подшипник 11 эксцентриков 5 цевочной муфты механизма секции. В предложенном техническом решении каждый свободный эксцентрик 5 представляет собой кассету для пары силовых подшипников 11.

При сборке двигателя расположенное со стороны одной плоскости диска эксцентрика 5 внутреннее кольцо одного из подшипников 11 кассеты сначала запрессовывается на одной из цевок 4 диска 3 вала, а затем со стороны противоположной плоскости диска этого же эксцентрика 5 во внутреннее кольцо другого ее подшипника 11 запрессовывается одна из цевок 6 одного из крайних дисков 7 ротора.

Также кассета эксцентрика 5 вместе со своими подшипниками легко демонтируется с цевок при ремонте двигателя без применения какого-либо уникального оборудования. Простота конструкции, малая масса и небольшие габаритные размеры кассеты, а также возможность применения в ней стандартизованных шариковых подшипников, определяют собой низкую стоимость кассеты, позволяя менять ее вместе с подшипниками на такую же новую кассету с новыми подшипниками при каждой разборке секции. Тем самым сокращаются сроки ремонта каждой секции, непрерывно поддерживая работоспособность двигателя внутреннего сгорания на высоком уровне надежности во время эксплуатации, что также создает существенные удобства для его серийного изготовления и ремонта.

Список литературы

1. С.Н. Богданов, М.М. Буренков, И.Е. Иванов «Автомобильные двигатели», издательство «Машиностроение», Москва, 1987 год, стр. 356-358.

2. Патент RU 2556838 С1 от 28.04.2014, F02B 55/02, F01C 1/22, F01C 17/06.

Реферат

Изобретение относится к машиностроению. Двигатель внутреннего сгорания состоит, по меньшей мере, из одной роторной секции. Механизм роторной секции размещен внутри ротора. Силовой вал секции выполнен монолитным с плоским треугольным диском в его середине. На диске на оси каждой из трех вершин на обеих его плоскостях жестко закреплены цевки. Каждая цевка установлена в подшипниковой опоре со стороны одной из двух плоскостей одного из свободных эксцентриков. Эксцентрик представляет собой плоский диск. В другой подобной подшипниковой опоре данного эксцентрика со стороны другой его плоскости установлена одна из цевок, каждая из которых принадлежит одному из двух съемных крайних дисков ротора треугольного профиля и по одной жестко закреплена на оси симметрии одной из трех его вершин. Расстояние между осями подшипниковых опор каждого эксцентрика равно длине прямой линии эксцентриситета, на которую в профиле секции ось ротора отстоит от коренной оси вала. Техническим результатом является повышение эффективности и надежности работы, упрощение конструкции двигателя. 2 ил.

Комментарии