Шестеренный насос объемного типа - RU2638113C2

Код документа: RU2638113C2

Чертежи

Описание

Настоящее изобретение относится к шестеренному насосу объемного типа.

Существуют различные типы объемных насосов с внутренним зацеплением, используемые для перекачки жидкой и газообразной среды из всасывающей трубы в выпускную трубу насоса, например, насос, раскрытый в US 2011135525.

На фиг. 1 представлен шестеренный насос объемного типа в соответствии с предшествующим уровнем техники. Насос (101) содержит корпус (102) с всасыващей трубой (I) и выпускной трубой (О). Внутри корпуса (102) установлены роторы 103). Каждый ротор (103) содержит шестерню, выполненную в виде зубчатого колеса. Каждый ротор содержит множество прямых или винтовых зубьев (130), которые формиуют множество полостей (131) между указанными зубьями (130).

Шестерни (103) взаимодействуют таким образом, что зубья (130) одной шестерни входят в зацепление с полостями (131) другой шестерни, и наоборот. Таким обрзом, жидкая или газообразная среда поступает во всасывающую трубу (I) и выходит через выпускную трубу (О).

Данный тип объемных насосов предшествующего уровня техники имеет свои недостатки, вызванные капсулированием жидкой или газообразной среды. Вследствие этого такая среда при переработке насосом попадает в полости ротора и сжимается зубьями другого ротора, создавая таким образом микровзрывы. Такие микровзрывы значительно снижают количество оборотов ротора, что приводит к существенному износу роторов и возникновению повреждений на зубьях ротора.

Существуют также лопастные насосы, содержащие ротор, снабженный полостью, в которой лопасти движутся в радиальном направлении. Ротор установлен эксцентрически относительно основания корпуса, на котором он размещен, и лопасти подвергаются воздействию пружин или центробежной силы по направлению к поверхности корпуса ротора.

В данных лопастных насосах допускается ограниченное количество вращений, что приводит к преждевременному износу лопасти и требует смазки и, соответственно, сепаратор для отделения масла от жидкой или газообразной среды, обрабатываемой насосом.

Задачей настоящего изобретения является устранение недостатков предшествующего уровня техники посредством предоставления шестеренного насоса объемного типа, способного предотвратить капсулирование жидкой или газообразной среды.

Еще одной задачей настоящего изобретения является создание шестеренного насоса объемного типа, способного работать при большом количестве оборотов, при этом оставаясь чрезвычайно надежным и безопасным.

Данные задачи решаются посредством изобретения с характеристиками, заявленными в прилагаемом независимом пункте формулы изобретения 1.

Предпочтительные варианты осуществления настоящего изобретения очевидны из зависимых пунктов формулы изобретения.

Согласно изобретению объемный насос содержит:

- корпус, содержащий центральное тело и две закрывающиеся крышки; данное центральное тело снабжено двумя сообщающимися цилиндрическими камерами, одной всасывающей трубой и одной выпускной трубой, а также

- двумя вращающимися роторами, установленными в указанных камерах центрального тела на соответствующих вращающихся валах, установленных на указанных закрывающихся крышках.

Два ротора содержат:

- ведущий ротор, содержащий только выпуклости, не полости, и

- ведомый ротор, содержащий только полости, не выпуклости или зубья.

Ведущий ротор взаимодействует с ведомым ротором, т.е. выпуклости ведущего ротора входят в зацепление с полостями ведомого ротора без непосредственного контакта двух роторов.

Наличие ведущего ротора и ведомого ротора позволяет предотвратить капсулирование жидкой или газообразной среды в полости ведомого ротора. Следовательно, в соответствии с изобретением насос можно использовать при высоком количестве оборотов, при этом с минимальным напряжением механических подвижных частей.

Дополнительные характеристики изобретения очевидны из детального описания, представленного ниже, со ссылкой на прилагаемые чертежи, которые имеют только иллюстративную, а не ограничивающую цель, где:

фиг. 1 представляет собой вид шестеренного насоса объемного типа в поперечном разрезе в соответствии с предшествующим уровнем техники;

фиг. 2 представляет собой развернутый вид шестеренного насоса объемного типа в перспективе в соответствии с изобретением;

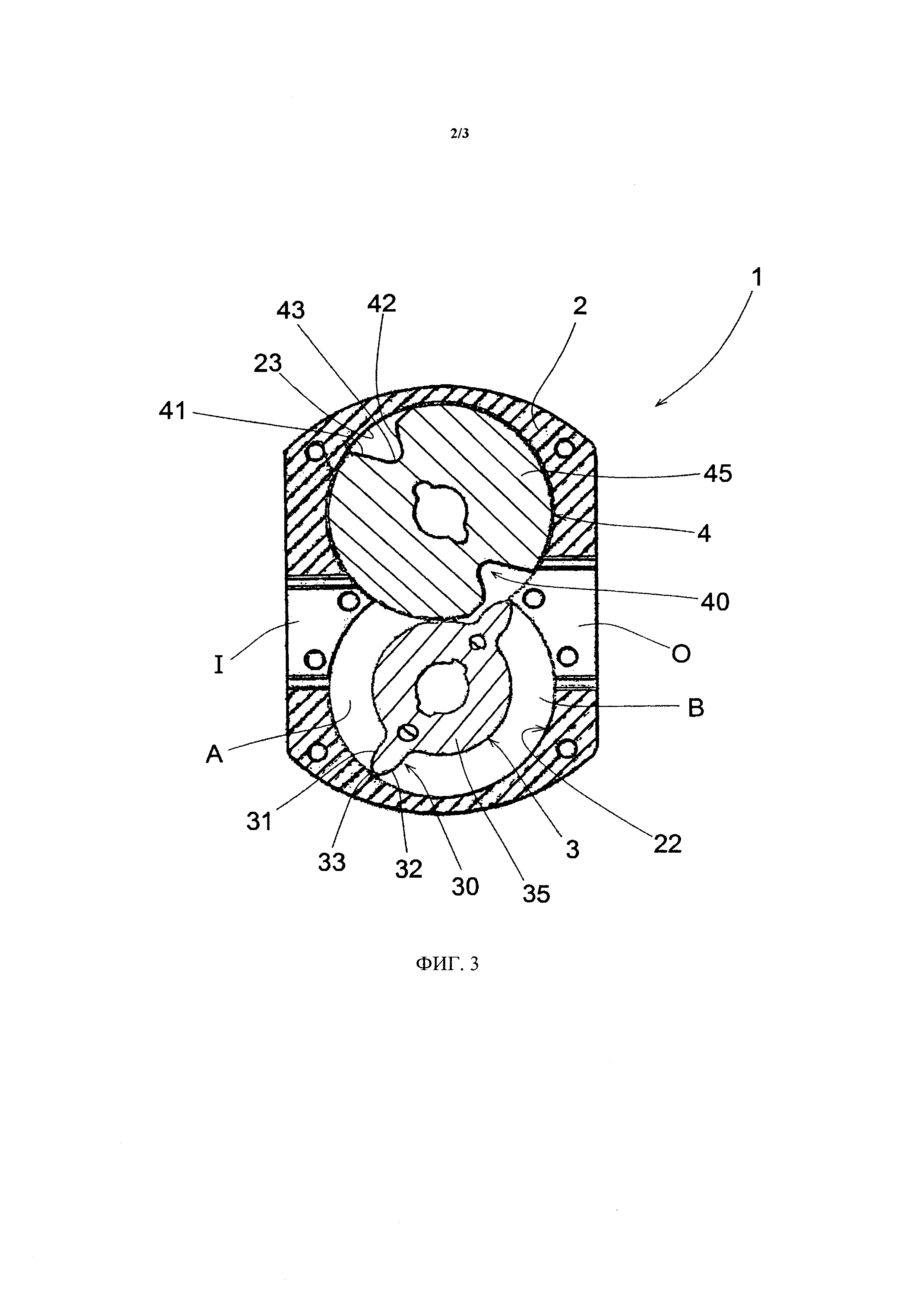

фиг. 3 представляет собой вид в поперечном разрезе насоса, представленного на фиг. 2, в собранном состоянии;

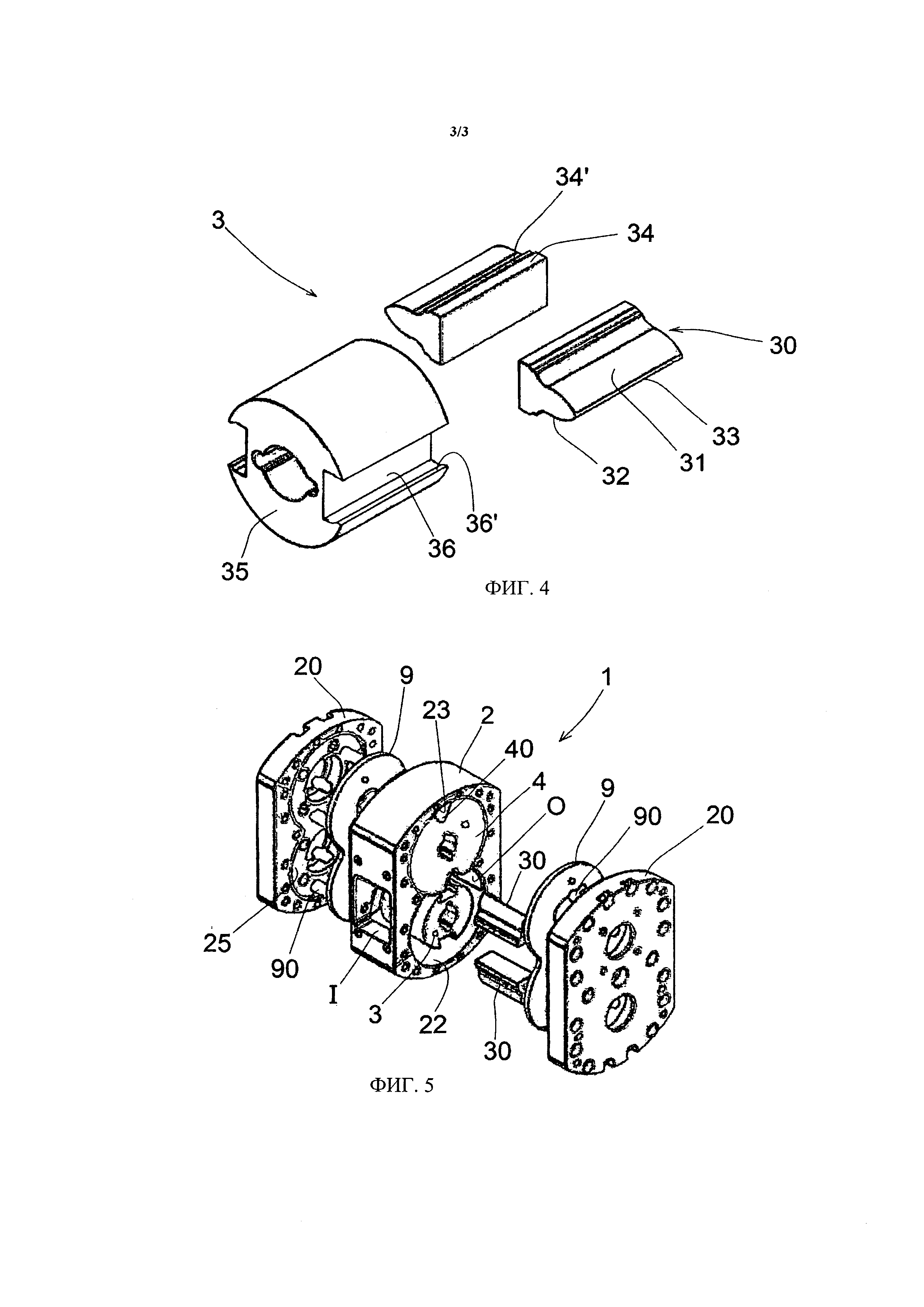

фиг. 4 представляет собой изображение ведущего ротора насоса, представленного на фиг. 2, в разобранном виде; а также

Фиг. 5 представляет собой развернутый вид в перспективе дополнительного варианта осуществления насоса, представленного на фиг. 2.

В соответствии с фиг. 2, 3 и 4, объемный насос согласно изобретению описывают, как правило, обозначая номер позиции (1).

Насос (1) содержит корпус, снабженный центральным телом (2), загерметизированный при помощи двух закрывающихся крышек пластинчатой формы (20). Центральное тело (2) содержит две сообщающиеся цилиндрические камеры (22; 23), которые образуют 8-образное отверстие, которое закрывается двумя крышками (20). Центральное тело снабжено двумя трубами (I, О), сообщающимися с внешним пространством и соответственно предназначенными для всасывания и разгрузки среды, перерабатываемой насосом. Ведущий ротор (3) и ведомый ротор (4) расположены в цилиндрических камерах (22, 23) центрального тела. Ведущий ротор (3) содержит только выпуклости (30), не полости. Ведомый ротор (4), в свою очередь, содержит только полости (40), не зубья или выпуклости. Ведущий ротор (3) взаимодействует с ведомым ротором, т.е. выпуклости (30) ведущего ротора входят в зацепление с полостями (40) ведомого ротора без непосредственного контакта двух роторов. Ведущий и ведомый роторы (3, 4) установлены на соответствующих валах (5, 6). Валы (5, 6) вращающихся роторов расположены на опорах (буксах или подшипниках, не показанных на чертежах), установленных в основаниях (24) крышек (20). Предпочтительно, чтобы вал (6) ведомого ротора был соединен с приводным валом. Таким образом, ведомый ротор (4) представляет собой ведущую шестерню, а ведущий ротор (3) является ведомой шестерней. Тем не менее, вал (5) ведущего ротора также может крепиться к приводному валу. Кроме того, оба вала (6, 5) роторов могут одновременно крепиться к двум приводным валам, обеспечивая таким образом лучшее распределение крутящего момента. В зависимости от направления движения приводного вала трубы (I, О) центрального тела могут выступать в качестве всасывающей трубы или выпускной трубы. Предпочтительно, чтобы две внешние шестерни (7, 8) были расположены снаружи корпуса и крепились к валам (5, 6) роторов. Внешние шестерни (7, 8) входят в зацепление с зубчатыми колесами. Внешние шестерни позволяют фазировать ведущий и ведомый роторы (3, 4), это означает, что во время вращения двух роторов выпуклости (30) ведущего ротора входят в полости (40) ведомого ротора.

Как показано на фиг. 3, ведущий ротор (3) содержит цилиндрический корпус (35) и множество выпуклостей (30), выступающих в радиальном направлении от цилиндрического корпуса (35). Каждая выпуклость (30) в поперечном сечении содержит две эвольвентные поверхности (31, 32), сходящиеся в закругленную головку (33). Обе поверхности (31, 32) выпуклости симметрично расположены относительно радиальной оси симметрии, проходя через головку (32) выпуклости. Предпочтительно, чтобы ведущий ротор (3) содержал две выпуклости (30), расположенные в диаметрально противоположном направлении. В таком случае камера (22) центрального тела корпуса определяет область всасывания (А) в отношении всасывающей трубы (I) и область разгрузки (В) в отношении выпускной трубы (О). Ведомый ротор (4) содержит цилиндрический корпус (45), отличающийся тем, что образуется множество радиально выступающих полостей (40). Каждая полость (40) в поперечном сечении содержит две эвольвентные поверхности (41, 42), соединенные в нижней поверхности (43) с вогнутым профилем. Профили обеих поверхностей (41, 42) полости расположены несимметрично относительно радиальной прямой, проходящей через нижнюю поверхность полости. Эвольвентный профиль впускной поверхности (41) обладает более высокой кривизной, чем эвольвентный профиль выпускной поверхности (42) полости. Предпочтительно, чтобы ведомый ротор (4) содержал две полости (40), расположенные в диаметрально противоположном направлении. Головки (33) выпуклости ведущего ротора очень близко расположены к внутренней поверхности цилиндрической камеры (22). Во время работы головки (33) выпуклости ведущего ротора находятся на небольшом расстоянии от нижней поверхности (43) полости, предотвращая таким образом прохождение жидкости. Тем не менее, головки (32) не касаются внутренней поверхности цилиндрической камеры (22) или нижней поверхности (43) полости.

Кроме того, внешняя поверхность цилиндрического корпуса (45) ведомого ротора расположена практически касательно внутренней поверхности цилиндрической камеры (23) центрального тела корпуса, предотвращая таким образом прохождение жидкости. Аналогичным образом, внешняя поверхность цилиндрического корпуса (45) ведомого ротора расположена практически касательно внешней поверхности цилиндрического корпуса (35) ведущего ротора.

Ведущий ротор (3) и ведомый ротор (4) расположены точно в центре соответствующих цилиндрических камер (22, 23), оставляя таким образом допустимое расстояние 0,05 мм, предпочтительно 0,02 мм, между следующими частями:

- между головками (33) выпуклостей ведущего ротора и внутренней поверхностью цилиндрической камеры (22) центрального тела,

- между головками (33) выпуклостей ведущего ротора и нижней поверхностью (43) полости ведомого ротора,

- между внешней поверхностью цилиндрического корпуса (45) ведомого ротора и внутренней поверхностью цилиндрической камеры (23) центрального тела корпуса,

- между внешней поверхностью цилиндрического корпуса (45) ведомого ротора и внешней поверхностью цилиндрического корпуса (35) ведущего ротора.

На фиг. 3 показан дополнительный вариант осуществления изобретения, где диаметр головки (т.е. расстояние между головками (33) двух диаметрально противоположных выпуклостей) ведущего ротора (3) идентичен диаметру цилиндрического корпуса (4) ведомого ротора, формируя таким образом две камеры (22, 23) с идентичным диаметром и упрощая синхронизацию двух роторов. Тем не менее, если диаметр цилиндрического корпуса (35) ведущего ротора (3) меньше, чем диаметр цилиндрического корпуса (45) ведомого ротора (4), необходимо обеспечить минимальное допустимое отклонение между двумя цилиндрическими корпусами (35, 45), поскольку периферийные скорости двух цилиндрических корпусов (35, 45) отличаются, и при их контакте возникает значительное трение, предотвращающее вращение обоих роторов.

Для устранения данного недостатка необходимо, чтобы диаметр цилиндрического корпуса (35) ведущего ротора был идентичен диаметру цилиндрического корпуса (45) ведомого ротора. Таким образом, периферийная скорость двух цилиндрических корпусов (35, 45) роторов идентична, и допустимое отклонение между цилиндрическими корпусами (35, 45) обоих роторов может сводиться к нулю, обеспечивая таким образом возможность контакта между цилиндрическими корпусами (35, 45) обоих роторов во время вращения. Следовательно, потери сведены к минимуму, и допускается высокая скорость вращения. Кроме того, в таком случае камера (22), в которой расположен ведущий ротор (3), больше, чем камера (23), в которой расположен ведомый ротор (4), увеличивая таким образом производительность насоса (1), при этом сохраняя такой же размер выпуклого модуля (31). Следует отметить, что вследствие особой конфигурации полостей (40) ведомого ротора и вследствие того, что между роторами (3, 4) и корпусом отсутствуют контактирующие детали, жидкость не задерживается в насосе (1), и насос (1) может работать при высоком количестве оборотов, снижая таким образом износ и отказ механичесаких частей.

Как показано на фиг. 4, ведущий ротор (3) может быть выполнен из разных взаимосвязанных частей. Например, опоры (36) формируются в цилиндрический корпус (35), в поперечном сечении имеющий преимущественно С-образную форму или профиль в виде «ласточкиного хвоста». В таком случае выпуклости (30) состоят из зон, имеющих преимущественно параллелепипидное основание (34), входящее в зацепление с опорой (36). Основание (34) выпуклости может иметь ребра или канавки (34'), взаимодействующие с соответствующими ребрами или канавками (36') в опоре (36) цилиндрического корпуса ведущего ротора. Роторы целиком (3, 4) или только выпуклости (30) и/или полости (40) могут подвергаться термальной и/или химической обработке, и на них могут наносить соответствующее покрытие, такое как твердый металл, твердый сплав "видиа", резина, пластик, тефлон или керамика.

Как показано на фиг. 5, насос (1) также содержит две уплотнительные прокладки (9), выполненные в виде 8-образных пластин из антифрикционного самосмазывающегося материала. Уплотнительные прокладки (9) расположены между центральным телом (2) и крышками (20). Поверхность крышек, обращенная к центральному телу, снабжена соответствующими вогнутыми опорами (25), предназначенными для размещения уплотнительных прокладок (9). Пружины (90) расположены в опорах (25) крышек таким образом, чтобы уплотнительные прокладки (9) надавливали на центральное тело. Таким образом, уплотнительные прокладки (9) заглушаются плоскими поверхностями ведущего и ведомого роторов (3, 4). Такое решение обеспечивает герметичность камер (22, 23) внутри центрального тела (20), позволяя таким образом избежать потерь вследствие допустимого отклонения в параметрах конструкции. Таким образом, если роторы (3, 4) покрыты антифрикционным самосмазывающимся материалом, насос (1) может работать при высоком количестве оборотов, без смазки и с минимальным износом механических подвижных частей.

Эксперты в данной области могут производить изменения и модификации в таких вариантах осуществления настоящего изобретения, однако они должны производиться в пределах объема изобретения.

Реферат

Изобретение относится к шестеренному насосу объемного типа. Объемный насос (1) содержит корпус с центральным телом (2) и две крышки (20). Тело (2) снабжено двумя сообщающимися цилиндрическими камерами (22, 23), одной всасывающей трубой (I) и одной выпускной трубой (O). Насос (1) также содержит два ротора (3, 4), установленных в камерах (22, 23) на валах (5, 6), установленных в крышках (20). Оба ротора содержат ведущий ротор (3) с выпуклостями (30) и ведомый ротор (4) с полостями (40). Каждая выпуклость (30) в поперечном сечении содержит две эвольвентные поверхности (31, 32), сходящиеся в закругленную головку (33). Поверхности (31, 32) симметрично расположены относительно радиальной оси симметрии, проходящей через головку (33). Каждая полость (40) в поперечном сечении содержит две эвольвентные поверхности (41, 42), соединенные в нижней поверхности (43) с вогнутым профилем. Профили обеих поверхностей (41, 42) полости расположены несимметрично относительно радиальной прямой, проходящей через нижнюю поверхность полости. Эвольвентный профиль впускной поверхности (41) обладает более высокой кривизной, чем эвольвентный профиль выпускной поверхности (42) полости. Изобретение направлено на создание насоса, способного предотвратить капсулирование жидкой или газообразной среды. 17 з.п. ф-лы, 5 ил.

Комментарии