Способ калибровки устройства для измерения рельсовых путей - RU2667018C1

Код документа: RU2667018C1

Чертежи

Описание

Изобретение относится к способу калибровки устройства для измерения рельсовых путей, содержащего по меньшей мере один согласованный с подъемным и рихтовальным приспособлением перемещаемый по рельсам путеизмерительный вагон и путеизмерительные датчики для измерения положения по высоте, направления и возвышения рельса рельсового пути, с машинной рамой в качестве эталонной нулевой линии, при этом путеизмерительный вагон снабжен поднимающим и опускающим путеизмерительный вагон приспособлением. Кроме того, предложено устройство для измерения рельсовых путей с калибровочным устройством.

Шпалоподбивочные машины являются машинами для исправления положения рельсовых путей. Для этого используются измерительные системы, которые измеряют во время работы фактическое положение высоты рельсовых путей и фактическое положение направления рельсовых путей. С помощью агрегата подъема и рихтовки рельсовых путей рельсо-шпальная решетка поднимается и выправляется в боковом направлении и в этом положении фиксируется за счет уплотнения щебня под шпалами с помощью шпалоподбивочного агрегата. Измеренные фактические значения положения рельсовых путей сравниваются с заданными значениями положения рельсовых путей, которые вычисляются с помощью ведущего компьютера геометрии рельсовых путей в соответствии с планами заданного положения рельсовых путей управления железной дороги, и используются для управления и регулирования агрегата подъема и рихтовки рельсовых путей. При этом подъем и рихтовка рельсо-шпальной решетки осуществляются с помощью соответствующих гидравлических подъемных и рихтовальных цилиндров с пропорциональным или сенсорным управлением.

Обычно используются измерительные установки со стальными хордами, соответственно, оптические измерительные установки. Стальные хорды обычно натянуты между тремя измерительными вагонами, при этом средний вагон несет датчик значения направления, который отклоняется хордой. Поскольку вблизи этого измерительного датчика находятся также необходимые для уплотнения рельсового пути подбивочные агрегаты, то хорда часто создает помехи в узких кривых. Для того чтобы подбивочные агрегаты не входили в контакт с хордой, хорды часто механически отклоняют в боковом направлении в точках натяжения, возникающая при этом погрешность измерения компенсируется электронно. Для измерения высотного положения рельсовых путей, над обоими рельсами натягиваются так называемые нивелирные троса. Обе измерительные точки над рельсами считываются в большинстве случаев с помощью датчиков угла (датчиков значения нивелирования). Нивелирные хорды должны быть расположены наверху, поскольку в нижней зоне находятся подбивочные агрегаты и тележки подбивочной машины. Эти хорды нивелирования протягиваются в кабины подбивочных агрегатов. На измерительных вагонах установлены датчики наклона, с целью измерения поперечного наклона рельсового пути.

Измеренные с помощью датчиков измерения значений нивелирования, датчиков измерения значений направления и датчиков измерения значений возвышения отклонения преобразуются в электрический пропорциональный сигнал. Для управления шпалоподбивочной машиной решающее значение для точности каждого измерительного датчика являются величины масштабного фактора (например, в мВ/мм или мА/мм) и абсолютного нулевого положения измерительных датчиков. Для измерения этих значений необходима абсолютная калибровка. Под абсолютной калибровкой понимается здесь калибровка относительно прямой базовой линии для определения нулевого значения измерительного датчика. Это необходимо потому, что за счет конструктивного выполнения возникают неточности. Эти неточности суммируются из конструктивных механических допусков, неточного монтажа, механических зазоров, погрешностей в измерительной цепочке и т.д.

Проблемой является калибровка нуля измерительного датчика. Ниже приводится пояснение идеального случая. На идеально прямом рельсовом пути измерительные вагоны рихтовальной установки прижимаются поперек продольного направления рельсового пути к одной стороне рельса, а затем определяется нулевая точка измерительного датчика. Однако для рихтовальной установки необходимо также калибровать лежащую противоположно сторону.

Для этого измерительный вагон на идеальном рельсовом пути (идеальный рельсовый путь: оба рельса образуют идеальные прямые с одинаковым расстоянием друг от друга и лежат точно в одной горизонтальной плоскости) необходимо прижимать к другому рельсу и определять нулевую точку для этой другой стороны. Это обусловлено тем, что направление рельсового пути всегда задается наружным в дуге рельсом, поскольку поезд направляется вдоль наружного в дуге рельса. Необходимость нулевой калибровки на обеих сторонах для датчика измерения направления получается за счет различных механических зазоров, различных размеров колеи измерительных вагонов и различных электронных путей измерения и т.д.

Однако идеального рельсового пути не существует. Рельсовый путь имеет погрешности продольной высоты, погрешности возвышения, скручивания, погрешности направления, а также погрешности ширины колеи. К этому добавляются различные проседания рельсового пути под нагрузкой. Поэтому для абсолютной калибровки нуля рельсового пути требуется так называемый «нулевой рельсовый путь». Для этого выбирается участок рельсового пути, имеющий по меньшей мере длину применяемой для выравнивания измерительной установки, который имеет возможно меньшие погрешности рельсового пути указанного выше вида. Поскольку требуемые неточности выравнивания лежат ниже 1 мм, то реальные рельсовые пути для этого не достаточны. Поэтому перед собственно выравниванием необходимо точно измерять положение рельсового пути с помощью геодезических измерительных приборов или с помощью других методов (с использованием шнуровой хорды). Затем шпалоподбивочная машина наезжает на этот рельсовый путь. Определяемые с помощью геодезических методов или с помощью других методов погрешности рельсового пути компенсируются затем с помощью распорок под измерительными колесами для высоты, соответственно, между гребнями колеса и рельсом. Затем выполняют калибровку нуля. Измерение положения рельсового пути осуществляется, как правило, на реальном рельсовом пути без нагрузки. За счет нагрузки шпалоподбивочной машиной могут происходить неизвестные прогибы рельс и рельсо-шпальной решетки, что оказывает отрицательное влияние на точность калибровки. Надежней является неподвижно забетонированный рельсовый путь, однако его обычно не найти на свободном участке. Поэтому применяемые методы калибровки нуля являются дорогостоящими, требующими затрат времени, лишь условно точными и могут выполняться лишь квалифицированным персоналом. Проверка измерительной системы на железнодорожном перегоне водителем машины практически невозможна.

Таким образом, в основе изобретения лежит задача создания калибровочного устройства указанного в начале вида, которое предотвращает неточности и обеспечивает простую и быструю калибровку.

Задача решена, согласно изобретению, тем, что предусмотрено согласованное с рамой машины калибровочное устройство, при этом путеизмерительный вагон для калибровки датчиков положения рельсового пути сначала опускается из поднятого с рельсового пути положения парковки на рельсовый путь или в промежуточное положение, после чего калибровочные упоры с помощью сервопривода перемещаются из положения покоя в положение калибровки, при этом к калибровочным упорам в дальнейшем поднимается и приставляется путеизмерительный вагон, после чего считываются получаемые значения датчиков измерения рельсового пути и вводятся в качестве калибровочного значения в измерительную установку и запоминаются, после чего путеизмерительный вагон опускается на рельсовый путь, и затем калибровочные упоры при необходимости пермещаются с помощью сервопривода из своего калибровочного положения в свое положение покоя.

Согласно изобретению, машинная рама образует эталон абсолютного нуля. На машинной раме предусмотрены перемещаемые с помощью гидравлических калибровочных цилиндров между положением покоя и положением калибровки калибровочные упоры для измерительного вагона (измерительных вагонов), предпочтительно три калибровочных упора. Калибровочные упоры расположены слева и справа, т.е. на обеих сторонах, на машинной раме в зоне измерительных вагонов и, в частности, с возможностью регулирования относительно их положения по высоте. Эти калибровочные упоры после изготовления машины точно измеряются и настраиваются с помощью юстировочных приспособлений. Перед настройкой нуля водитель машины перемещает шпалоподбивочную машину на относительно плоский прямой рельсовый путь, с целью предотвращения скручивания машинной рамы. Затем для настройки абсолютного нуля измерительной системы измерительные вагоны с помощью приспособления для подъема и опускания измерительных вагонов опускаются в нижнее положение (например, опускаются на рельсы). Затем калибровочные упоры перемещаются из своего положения покоя в свое положение калибровки. Затем измерительные вагоны поднимаются и прижимаются к калибровочным упорам с заданной силой. При этом, в частности, ходовые ролики измерительного вагона прижимаются к согласованным калибровочным упорам. Получаемые при этом данные датчиков считываются и сохраняются в измерительной установке. Эта измерительная установка содержит обычно вычислительный блок с согласованными блоками памяти для оценки измерительных данных.

При этом, в частности, рекомендуется, что путеизмерительный вагон в положении калибровки сначала на первом этапе прижимается на стороне машинной рамы в направлении поперечной оси путеизмерительного вагона с помощью прижимного устройства гребнем колеса к согласованному калибровочному упору, и считывается получаемое значение датчика измерения установочного значения и датчика нивелирования в качестве значения калибровки нуля для этой стороны машинной рамы в измерительную установку и запоминаются там, и когда путеизмерительный вагон затем на втором этапе на другой, противоположно лежащей стороне машинной рамы прижимается в противоположном направлении поперечной оси путеизмерительного вагона с помощью прижимного приспособления гребнем колеса к согласованному калибровочному упору, то получаемое значение датчика измерения установочного значения считывается и запоминается в измерительную установку в качестве значения калибровки нуля для этой стороны машинной рамы. Сначала ходовые ролики соответствующего измерительного вагона, т.е. на одной стороне машины, прижимаются к калибровочным упорам. Осуществляется калибровка нуля этой стороны для направления. Поскольку измерительные колеса являются цилиндрическими, то можно одновременно осуществлять калибровку датчика нивелирования. После прижимания измерительных колес к противоположно лежащим упорам на другой стороне машины осуществляется настройка нуля датчика установочного значения для этой стороны. После опускания измерительного вагона на рельсовый путь калибровочные упоры снова поворачиваются наружу. Получаемому при калибровке на измерительном вагоне фактическому значению возвышения присваивается значение измеряемого на машинной раме эталонного возвышения.

Этапы способа предпочтительно выполняются автоматизированно программой управления.

Предпочтительно, в этом варианте выполнения изобретения отпадает необходимость в «нулевом рельсовом пути» и обеспечивается возможность автоматической, быстрой, абсолютной и точной калибровки нуля измерительной системы на реальном плоском участке. Калибровка нуля может осуществляться водителем машины на месте. Весь процесс измерения можно выполнять автоматически. Таким образом, можно быстро проверять работоспособность измерительной системы и ее точность перед началом работы на обрабатываемом участке. Другие преимущества обеспечиваются тем, что для калибровки персонал не должен ходить по рельсовому пути, поскольку это часто связано с опасностью за счет движения по соседнему рельсовому пути. Кроме того, изобретение имеет чрезвычайно большой потенциал уменьшения стоимости и повышает безопасность работы шпалоподбивочной машины.

На чертежах показан в качестве примера предмет изобретения, а именно:

фиг.1 - шпалоподбивочная машина со шпалоподбивочным агрегатом, агрегатом подъема и рихтовки рельсового пути, измерительной системой нивелирования и системой рихтовки рельсового пути, на виде сбоку;

фиг.2 - калибровочное устройство, согласно изобретению, с измерительным вагоном в разрезе;

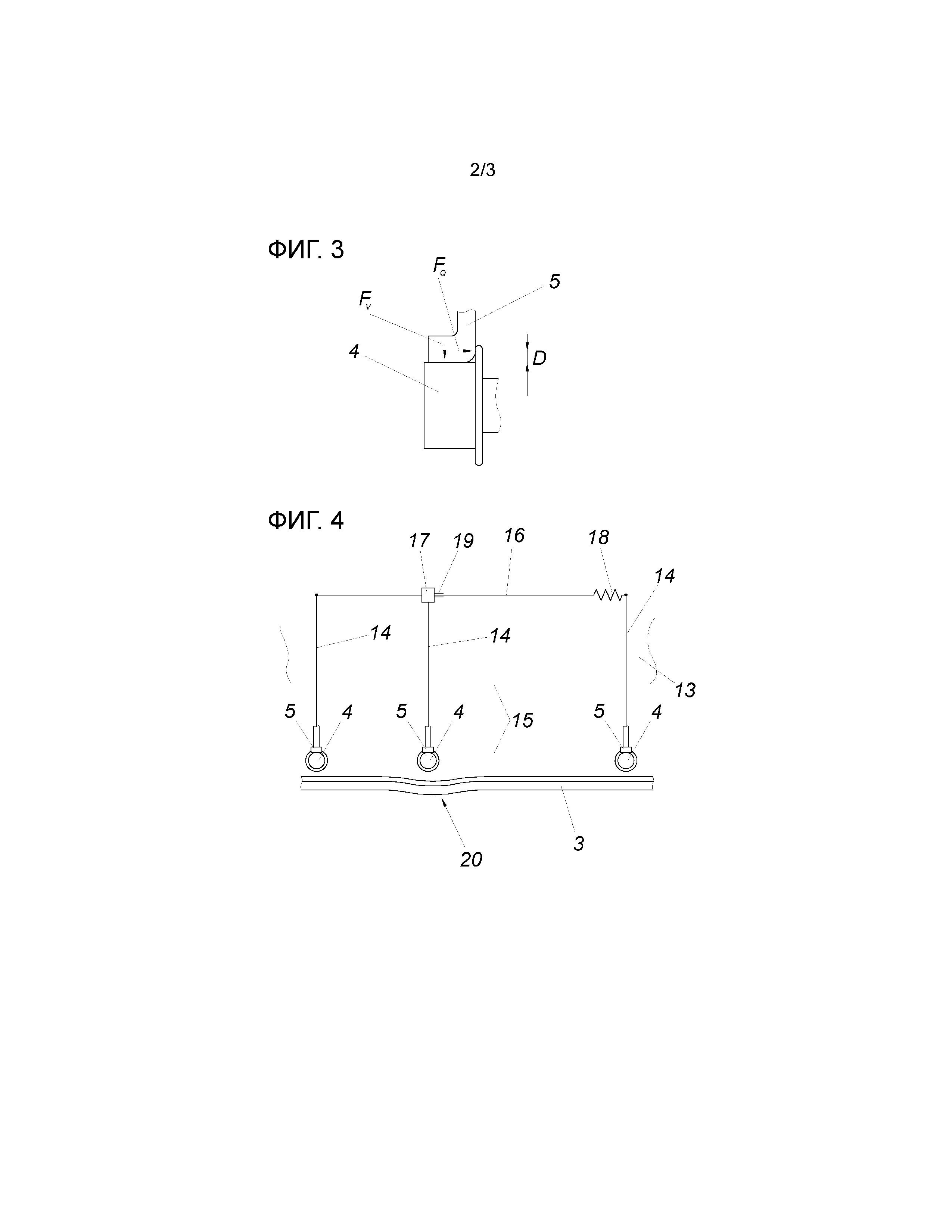

фиг.3 - часть фиг. 2 с калибровочным упором, в увеличенном масштабе;

фиг.4 - схема измерительной установки нивелирования с эталонной линией в виде машинной рамы и эталонной линией калибровки, а также с калибровочными упорами; и

фиг.5 - схема измерительной установки рихтовки с эталонной линией в виде машинной рамы и эталонной линией калибровки, а также с калибровочными упорами слева и справа машинной рамы.

Шпалоподбивочная машина 1 (см. фиг.1) имеет шпалоподбивочный агрегат 26 и агрегат 25 подъема и рихтовки. Машинная рама 13 служит для калибровки абсолютного нуля в качестве эталона. Рихтовочная установка состоит из стальной направляющей хорды 12, трех измерительных вагонов 4 и датчика 11 измерения направления. Установка нивелирования состоит из двух стальных хорд 16, которые натянуты над рельсами, двух датчиков 17 нивелирования с приемными щупами 19 для стальной хорды и нивелировочными штангами 14. Шпалоподбивочная машина 1 перемещается с помощью ходовых частей по рельсам 3.

В качестве датчиков положения рельсового пути для измерения рельс рельсового пути (3, 28) предусмотрены датчики для измерения положения по высоте, датчики 17 нивелирования, направления, датчики 11 направлении, и возвышения, датчики 25 наклона. С путеизмерительным вагоном 4 согласовано приспособление 9 для подъема и опускания измерительного вагона.

С машинной рамой 13 сопряжено калибровочное устройство 2 с калибровочными упорами 5, которые в поднятом с рельсового пути положении парковки, при опущенном на рельсовый путь или в промежуточное положение путеизмерительном вагоне 4 для калибровки путеизмерительных датчиков установлены с возможностью перемещения посредством сервопривода из положения покоя в положение калибровки и к которым в дальнейшем могут приподниматься или приставляться путеизмерительный вагон 4. Калибровочные упоры 5 образуют точки упора для измерительного вагона, приставляемого с помощью приспособления 9 для подъема измерительного вагона к калибровочным упорам 5 (см. фиг.2).

В одном варианте выполнения устройства 2 абсолютной калибровки (см. фиг.2), машинная рама 13 служит в качестве исходного эталона. На машинной раме установлены соосно устанавливаемые в продольном направлении калибровочные упоры 7 (например, с резьбовой перестановкой и фиксацией с помощью контргайки). До этих упоров поворачиваются и отворачиваются калибровочные рычаги с калибровочными упорами 5 с помощью калибровочных цилиндров 8, т.е. из своего положения покоя в свое положение калибровки. С помощью регулировочного приспособления 6 (резьбовой трубы, которая соединяет верхнее и нижнее рычажное плечо с помощью резьбы, при этом сверху находится, например, левая резьба, а внизу - правая резьба), можно юстировать положение по высоте калибровочного упора 5. Измерительное колесо 4 с помощью цилиндра 9 для подъема измерительного вагона прижимается вверх и с помощью прижимных цилиндров 10 сбоку к соответствующему калибровочному упору 5. На измерительном вагоне установлен датчик 11 измерения направления, который с помощью поводка измеряет боковое положение направляющего троса 12. На измерительном вагоне находится также датчик 25 наклона. В качестве эталона для этого датчика наклона на машинной раме 13 находится эталонный датчик 23 наклона. Для прижимания слева оба цилиндра для подъема измерительного вагона переключаются на «подъем» (силы FLH и FRH действуют вверх), и левый прижимной цилиндр переключается для выполнения прижимания (сила FLA), а правый прижимной цилиндр выключается. Для настройки правой стороны в правый цилиндр подается давление (сила FRA), а левый прижимной цилиндр выключается. Рельсы 3 смонтированы на шпалах 28.

Калибровочный упор 5 прилегает сбоку к точке соприкосновения на высоте D (обычно 14 мм) (см. фиг.3). При этом действуют горизонтальная сила FQ и вертикальная сила FV.

На фиг.4 показана схематично система нивелирования, которая состоит из нивелировочных штанг 14, датчика 18 нивелирования, поводка 19, нивелировочного троса 16, приспособления 18 для натяжения троса и измерительного вагона 4. Эталонная линия 15 калибровочного устройства абсолютного нуля, согласно изобретению, лежит параллельно эталонной линии 15 машины. По высоте колеса 4 прижимаются к калибровочным упорам 5. Дефект 20 рельсового пути наглядно показывает, что калибровка с опущенным на рельсовый путь 3 измерительным вагоном 4 была бы ошибочной.

На фиг.5 схематично показан вариант выполнения, согласно изобретению, калибровки абсолютного нуля для установки измерения направления. Измерительные колеса 4 прижаты сверху к калибровочным упорам 5. Эталонные линии калибровочного устройства (штрихпунктирные линии) параллельны эталонной линии 22 машины. Позицией 24 обозначено механическое приспособление для боковой перестановки троса, которое может применяться для определения масштабного фактора. На среднем измерительном вагоне 4 установлен датчик 11 измерения направления, который измеряет боковое отклонение направляющего троса 12. Направляющий трос 12 натягивается с помощью натяжного приспособления 18. При выполнении калибровки нуля с опущенными на рельсовый путь 3 измерительными вагонами 4, она имела бы погрешность, равную дефекту 21 рельсового пути.

Реферат

Изобретение относится к калибровке устройства для измерения рельсовых путей. Устройство для измерения рельсовых путей (3, 28) содержит по меньшей мере один согласованный с подъемным и рихтовальным приспособлением перемещаемый по рельсам путеизмерительный вагон (4) и путеизмерительные датчики для измерения положения (17) по высоте, направления (11) и возвышения (25) рельсов рельсового пути (3, 28), и машинную раму (13) в качестве эталонной нулевой линии (15, 22). При этом путеизмерительный вагон (4) снабжен поднимающим и опускающим путеизмерительный вагон приспособлением (9). Для калибровки предусмотрено согласованное с рамой машины калибровочное устройство (2). При этом путеизмерительный вагон (4) для калибровки путеизмерительных датчиков сначала опускается из поднятого с рельсового пути положения парковки на рельсовый путь или в промежуточное положение. После этого с помощью сервопривода перемещаются из положения покоя в положение калибровки калибровочные упоры (5), к которым в дальнейшем поднимается и приставляется путеизмерительный вагон (4). После этого считываются получаемые значения путеизмерительных датчиков и вводятся в качестве калибровочного значения в измерительную установку и запоминаются. После этого путеизмерительный вагон (4) опускается на рельсовый путь, и затем калибровочные упоры (5) при необходимости перемещаются с помощью сервопривода из своего калибровочного положения в свое положение покоя. В результате обеспечивается простая и быстрая калибровка. 2 н. и 3 з.п. ф-лы, 5 ил.

Формула

Документы, цитированные в отчёте о поиске

Машина для выправки рельсового пути

Комментарии