Управляемая шпалоподбивочная машина - RU2554205C2

Код документа: RU2554205C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к железнодорожным шпалоподбивочным машинам, более точно к шпалоподбивочной системе с использованием управляемой шпалоподбивочной машины, которая следует за головной шпалоподбивочной машиной.

Предпосылки создания изобретения

Обычно рельсовые пути состоят по меньшей мере из одной пары протяженных, преимущественно параллельных рельсов, соединенных с множеством проходящих в поперечном направлении шпал, которые уложены на балластной подушке. Рельсы соединены со шпалами металлическими путевыми подкладками и костылями и/или пружинно-клеммными креплениями. Балластом является тяжелый материал в виде частиц, такой как без ограничения гравий. Шпалы могут изготавливаться из бетона или дерева. Заполненное балластом пространство между шпалами называется шпальным ящиком. Бетонные шпалы обычно укладывают на расстоянии около 24 дюймов друг от друга, а деревянные шпалы - на расстоянии около 19,5 дюймов. Тем не менее, шпалы могут "скашиваться" относительно рельсов. Иными словами, шпалы могут искривляться и проходить не вполне поперечно, т.е. перпендикулярно рельсам.

Во время укладки и технического облуживания рельсовых путей балласт вблизи шпал и/или под шпалами должен быть "подбит" или уплотнен, чтобы гарантировать, что шпалы и, соответственно, рельсы, не будут смещаться. Хотя подбивается именно материал балласта, обычно эту операцию называют подбивкой "шпал". Подразумевается, что подбивка или, иначе говоря, захват "шпалы" шпалоподбивочным комплектом означает, что подбивается/захватывается балласт вблизи/под указанной шпалой. Упоминаемая в описании подбиваемая/захватываемая шпала(-ы) именуется "обрабатываемой шпалой". При продвижении самоходной шпалоподбивочной машины "обрабатываемой шпалой" становится другая шпала.

Шпалоподбивочное устройство и/или транспортное средство, на котором установлено шпалоподбивочное устройство, называется "шпалоподбивочной машиной". Упоминаемое в описании транспортное средство, на котором установлена шпалоподбивочная машина, называется "самоходной шпалоподбивочной машиной". Обычно на самоходной шпалоподбивочной машине установлена по меньшей мере пара шпалоподбивочных комплектов. Обычно шпалоподбивочный комплект состоит из одной пары шпиндельных головок. Шпиндельная головка содержит по меньшей мере два вибрационных устройства, каждое из которых имеет пару продолговатых, проходящих по вертикали инструментов, рассчитанных на совместное перемещение с целью захвата в клещи, а также на вертикальное перемещение. Проходящие, более точно, опускающиеся по вертикали инструменты могут иметь один или множество зубцов. С каждым инструментом соединено вибрационное устройство, рассчитанное на сообщении вибрации каждому инструменту. Поскольку инструменты рассчитаны на совместное перемещение с целью захвата в клещи, инструменты каждой из шпиндельных головок находятся с противоположных сторон от осевой линии шпалоподбивочной машины. При этой конфигурации шпиндельная головка может находиться над обрабатываемой шпалой, а один или несколько инструментов - с каждой стороны рельса в месте нахождения обрабатываемой шпалы.

Поскольку желательно подбивать балласт как с внутренней, так и с наружной сторон рельса, каждая из шпиндельных головок может иметь две соседние пары инструментов; по одному инструменту с наружной стороны и внутренней стороны рельса. При этой конфигурации инструменты, расположенные с одной стороны обрабатываемой шпалы, могут использовать общее вибрационное устройство.

Таким образом, шпалоподбивочный комплект рассчитан на захват балласта в восьми положениях в месте нахождения каждой обрабатываемой шпалы; один комплект инструментов захватывает переднюю сторону шпалы с наружной стороны рельса, один комплект инструментов захватывает заднюю сторону шпалы с наружной стороны рельса, один комплект инструментов захватывает переднюю сторону шпалы с внутренней стороны рельса, и один комплект инструментов захватывает заднюю сторону шпалы с внутренней стороны рельса. Эта операция повторяется в месте пересечения шпалы и рельса на противоположной стороне.

Согласно другой конфигурации шпиндельная головка может находиться над рельсом, при этом с каждой стороны рельса в месте нахождения обрабатываемой шпалы находится по одному комплекту инструментов. При этой конфигурации инструменты снаружи рельса приводятся в действие одним вибратором, а инструменты изнутри рельса приводятся в действие другим вибратором. Эта операция также повторяется в месте пересечения шпалы и рельса на противоположной стороне.

Изначально инструменты расположены в целом вертикально и параллельно друг другу. При приведении в действие каждая шпиндельная головка перемещается вертикально вниз, нижние дальние торцы зубцов на концах инструментов входят в балласт на заданную глубину. Эта глубина предпочтительно находится на уровне ниже основания шпалы. Затем инструменты сближают, чтобы захватить в клещи и тем самым уплотнить балласт под шпалой. В результате приведения в действие вибрационного устройства происходит дополнительное уплотнение балласта под шпалой. По завершении вибрационной операции инструменты возвращают в преимущественно вертикальное положение и извлекают из балласта. Затем самоходная шпалоподбивочная машина продвигается до следующей обрабатываемой шпалы, и операция повторяется. Обычно операции подбивки длится около трех секунд.

В некоторых самоходных шпалоподбивочных машинах используется несколько пар шпалоподбивочных комплектов. Иными словами, одна пара шпалоподбивочных комплектов установлена на самоходной шпалоподбивочной машине впереди, но рядом с другой парой шпалоподбивочных комплектов. При использовании двух пар шпалоподбивочных комплектов, один из которых поочередно идентифицирует шпалы из последовательности шпалы как "нечетные" или "четные" шпалы, одна пара шпалоподбивочных комплектов подбивает "нечетные" шпалы, а другая пара шпалоподбивочных комплектов подбивает "четные" шпалы. Соответственно, может одновременно подбиваться множество шпал.

При использовании двух пар инструментальных головок обычно применяются две конфигурации. При одной конфигурации, описанной выше, две пары шпалоподбивочных комплектов установлены вблизи друг друга на корпусе одной самоходной шпалоподбивочной машины. При этой конфигурации обе пары шпалоподбивочных комплектов обычно подбивают соседние шпалы. Одним из недостатков этой конфигурации является то, что при слишком близком расположении шпал или при скашивании одной шпалы, в результате чего один конец шпалы приближается к соседней шпале, обе пары инструментальных головок могут не помещаться в пространство над шпалами. Если это происходит, оператор должен отвести одну из двух пар инструментальных головок и подбивать шпалы по отдельности. Это обычно имеет место в случае деревянных шпал.

Согласно другой конфигурации вторая пара инструментальных головок установлена на "ведомой" шпалоподбивочной машине. На ведомой шпалоподбивочной машине обычно отсутствуют различные компоненты, которыми оснащена комплектная самоходная шпалоподбивочная машина, например датчик положения шпал, подъемники рельсового пути, рихтовщики рельсового пути, захваты, система отсчета. Кроме того, на ведомой шпалоподбивочной машине обычно требуется собственный оператор шпалоподбивочного комплекта.

Краткое изложение сущности изобретения

В настоящем изобретении предложена усовершенствованная по сравнению с известным уровнем техники управляемая шпалоподбивочная машина, имеющая систему управления и по меньшей мере два шпалоподбивочных комплекта. Пара шпалоподбивочных комплектов действует, как описано выше. Управляемая шпалоподбивочная машина управляется компьютерной системой, соединенной предпочтительно беспроводной связью с самоходной шпалоподбивочной машиной. Самоходная шпалоподбивочная машина, более точно, ее система управления, определяет и отслеживает положение шпал и передает эти данные системе управления. Система управления отслеживает положение перемещающейся в продольном направлении пары шпалоподбивочных комплектов. Затем система управления приводит в действие шпалоподбивочные комплекты, когда инструментальные головки оказываются над шпалой, не подбитой самоходной шпалоподбивочной машиной.

Согласно одной из особенностей изобретения предложена управляемая шпалоподбивочная машина для использования с головной шпалоподбивочной машиной с целью технического облуживания железнодорожной сети. Головная шпалоподбивочная машина имеет систему управления, в которую поступают данные о местоположении шпал. Управляемая шпалоподбивочная машина имеет корпус, содержащий двигательную установку, систему управления, по меньшей мере одну шпиндельную головку, рассчитанную на текущий ремонт рельсовых путей, и датчик положения шпал. Датчик положения шпал управляемой шпалоподбивочной машины поддерживает электронную связь (например, радиоэлектронными средствами) с системой управления управляемой шпалоподбивочной машиной. Система управления головной шпалоподбивочной машиной и система управления управляемой шпалоподбивочной машиной рассчитаны на поддержание связи друг с другом, при этом система управления головной шпалоподбивочной машиной передает системе управления управляемой шпалоподбивочной машиной данные о местоположении шпал. Система управления управляемой шпалоподбивочной машиной рассчитана на использование данных о местоположении шпал, чтобы устанавливать шпиндельную головку управляемой шпалоподбивочной машины по меньшей мере над частью соответствующей шпалы. Система управления управляемой шпалоподбивочной машиной дополнительно рассчитана на приведение в действие шпиндельной головки управляемой шпалоподбивочной машины.

Согласно другой особенности изобретения предложена шпалоподбивочная машина для технического облуживания путей, рассчитанная на применение на рельсовых путях. Рельсовые пути состоят по меньшей мере из двух продолговатых, в целом параллельных рельсов и множества шпал, уложенных на балластной подушке, при этом рельсы соединены с каждой из множества шпал. Шпалоподбивочная машина для технического облуживания путей содержит головную шпалоподбивочную машину и управляемую шпалоподбивочную машину. Головная шпалоподбивочная машина имеет корпус, двигательную установку, систему управления, по меньшей мере одну шпиндельную головку, рассчитанную на текущий ремонт рельсовых путей, датчик положения шпал и соответствующее колесо кодера. Датчик положения шпал головной шпалоподбивочной машины и колесо кодера головной шпалоподбивочной машины поддерживают электронную связь с системой управления головной шпалоподбивочной машиной. Датчик положения шпал головной шпалоподбивочной машины и колесо кодера головной шпалоподбивочной машины рассчитаны на формирование данных о местоположении шпал, которые передаются системе управления головной шпалоподбивочной машиной. Система управления головной шпалоподбивочной машиной рассчитана на использование данных о местоположении шпал с целью установки шпиндельной головки головной шпалоподбивочной машины по меньшей мере над частью первой соответствующей шпалы. Система управления головной шпалоподбивочной машиной дополнительно рассчитана на приведение в действие шпиндельной головки головной шпалоподбивочной машины, управляемая шпалоподбивочная машина имеет корпус, содержащий двигательную установку, систему управления, по меньшей мере одну шпиндельную головку, рассчитанную на текущий ремонт рельсовых путей, датчик положения шпал и соответствующее колесо кодера. Датчик положения шпал управляемой шпалоподбивочной машины и колесо кодера управляемой шпалоподбивочной машины поддерживают электронную связь с системой управления управляемой шпалоподбивочной машиной. Система управления головной шпалоподбивочной машиной и система управления управляемой шпалоподбивочной машиной рассчитаны на поддержание связи друг с другом, при этом система управления головной шпалоподбивочной машиной передает системе управления управляемой шпалоподбивочной машиной данные о местоположении шпал. Система управления управляемой шпалоподбивочной машиной рассчитана на использование данных о местоположении шпал с целью установки шпиндельной головки управляемой шпалоподбивочной машины по меньшей мере над частью второй соответствующей шпалы. Система управления управляемой шпалоподбивочной машиной дополнительно рассчитана на приведение в действие шпиндельной головки управляемой шпалоподбивочной машины.

Согласно другой особенности изобретения предложена управляемая шпалоподбивочная машина, рассчитанная на применение с самоходной шпалоподбивочной машиной на рельсовых путях, которые состоят по меньшей мере из двух продолговатых, в целом параллельных рельсов и множества шпал, уложенных на балластной подушке, при этом рельсы соединены с каждой из множества шпал. Самоходная шпалоподбивочная машина рассчитана на движение по рельсам и имеет корпус, двигательную установку, систему управления, по меньшей мере одну пару шпалоподбивочных комплектов, рассчитанных на подбивку шпал, датчик положения шпал и соответствующий колесо кодера. Датчик положения шпал самоходной шпалоподбивочной машины и колесо кодера самоходной шпалоподбивочной машины поддерживают электронную связь с системой управления самоходной шпалоподбивочной машиной. Датчик положения шпал самоходной шпалоподбивочной машины и соответствующее колесо кодера самоходной шпалоподбивочной машины рассчитаны на формирование данных о местоположении шпал, которые передаются системе управления самоходной шпалоподбивочной машиной. Система управления самоходной шпалоподбивочной машиной рассчитана на использование данных о местоположении шпал с целью установки шпалоподбивочных комплектов самоходной шпалоподбивочной машины по меньшей мере над частью шпал. Система управления самоходной шпалоподбивочной машиной дополнительно рассчитана на приведение в действие шпалоподбивочных комплектов самоходной шпалоподбивочной машины. Управляемая шпалоподбивочная машина имеет корпус, рассчитанный на размещение по меньшей мере одной пары шпиндельных головок шпалоподбивочного комплекта. Корпус управляемой шпалоподбивочной машины рассчитан на движение по рельсам. С корпусом управляемой шпалоподбивочной машины соединена двигательная установка, которая рассчитана на приведение в движение корпуса управляемой шпалоподбивочной машины. С корпусом управляемой шпалоподбивочной машины соединена по меньшей мере одна пара шпиндельных головок шпалоподбивочного комплекта. По меньшей мере одна пара шпиндельных головок шпалоподбивочного комплекта рассчитана на подбивку балласта. Система управления рассчитана на управление по меньшей мере одной парой инструментальных головок шпалоподбивочной машины.

Согласно другой особенности изобретения предложена управляемая шпалоподбивочная машина, рассчитанная на применение на рельсовых путях, которые состоят по меньшей мере из двух продолговатых, в целом параллельных рельсов и множества шпал, уложенных на балластной подушке, при этом рельсы соединены с каждой из множества шпал. Управляемая шпалоподбивочная машина рассчитана на движение по рельсам. Управляемая шпалоподбивочная машина имеет корпус, рассчитанный на размещение по меньшей мере одной пары шпиндельных головок шпалоподбивочного комплекта. Корпус рассчитан на движение по рельсам. С корпусом соединена двигательная установка, которая рассчитана на приведение в движение корпуса. С корпусом соединена по меньшей мере одна пара шпиндельных головок шпалоподбивочного комплекта. По меньшей мере одна пара шпиндельных головок шпалоподбивочного комплекта рассчитана на подбивку балласта. Система управления рассчитана на управление по меньшей мере одной парой инструментальных головок шпалоподбивочной машины. Датчик положения шпал и колесо кодера поддерживают электронную связь с системой управления, при этом датчик положения шпал и колесо кодера формируют данные о местоположении шпал.

Другие признаки и преимущества настоящего изобретения станут ясны из следующего далее более подробного описания предпочтительных вариантов осуществления со ссылкой на сопровождающие чертежи, на которых в качестве примера проиллюстрированы принципы изобретения.

Краткое описание чертежей

Изобретение будет лучше понято из следующего далее более подробного описания предпочтительных вариантов осуществления со ссылкой на сопровождающие чертежи, на которых:

на фиг.1 показан вид сбоку шпалоподбивочной системы,

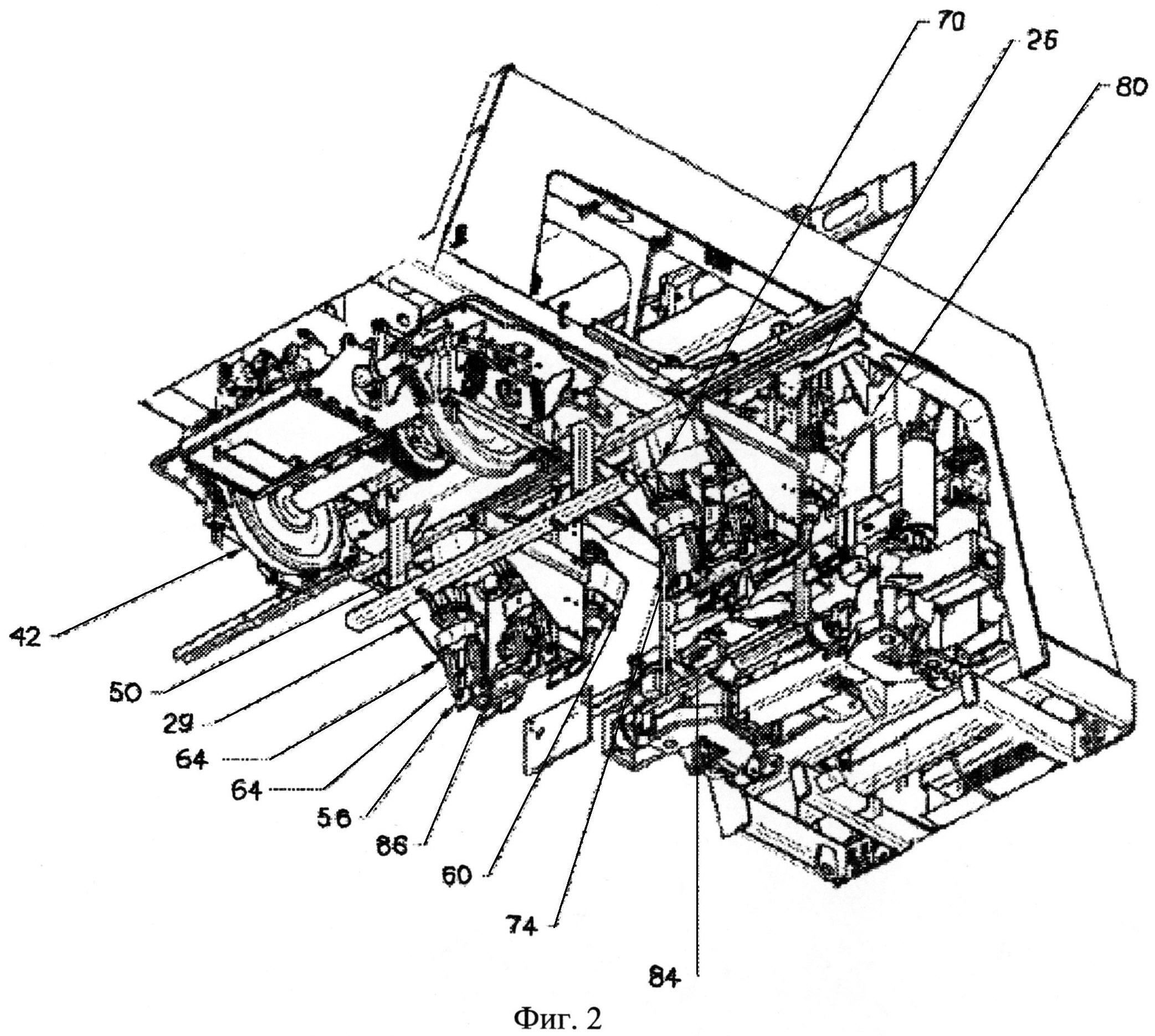

на фиг.2 показано направленное вверх изометрическое изображение головной шпалоподбивочной машины,

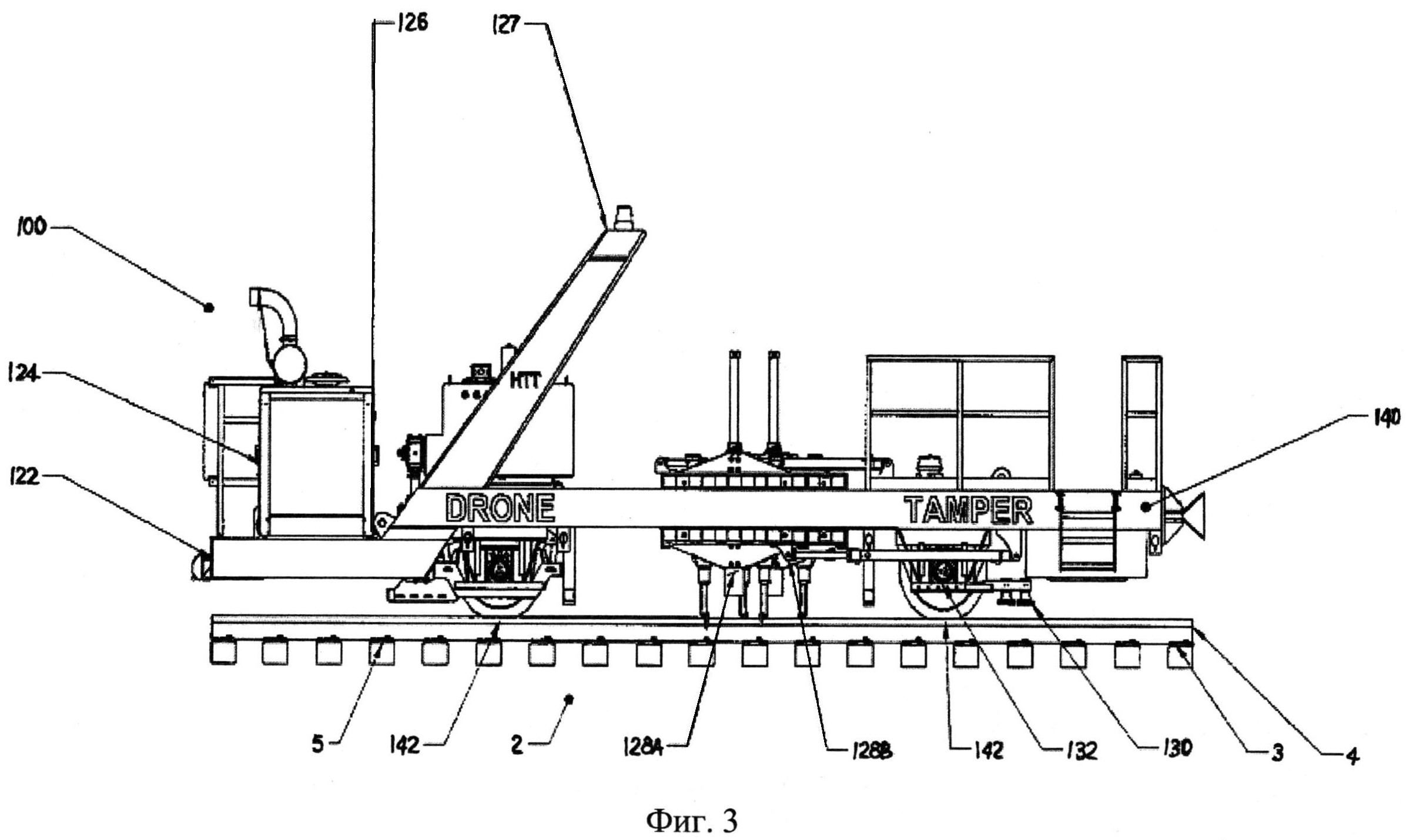

на фиг.3 показан вид сбоку управляемой шпалоподбивочной машины,

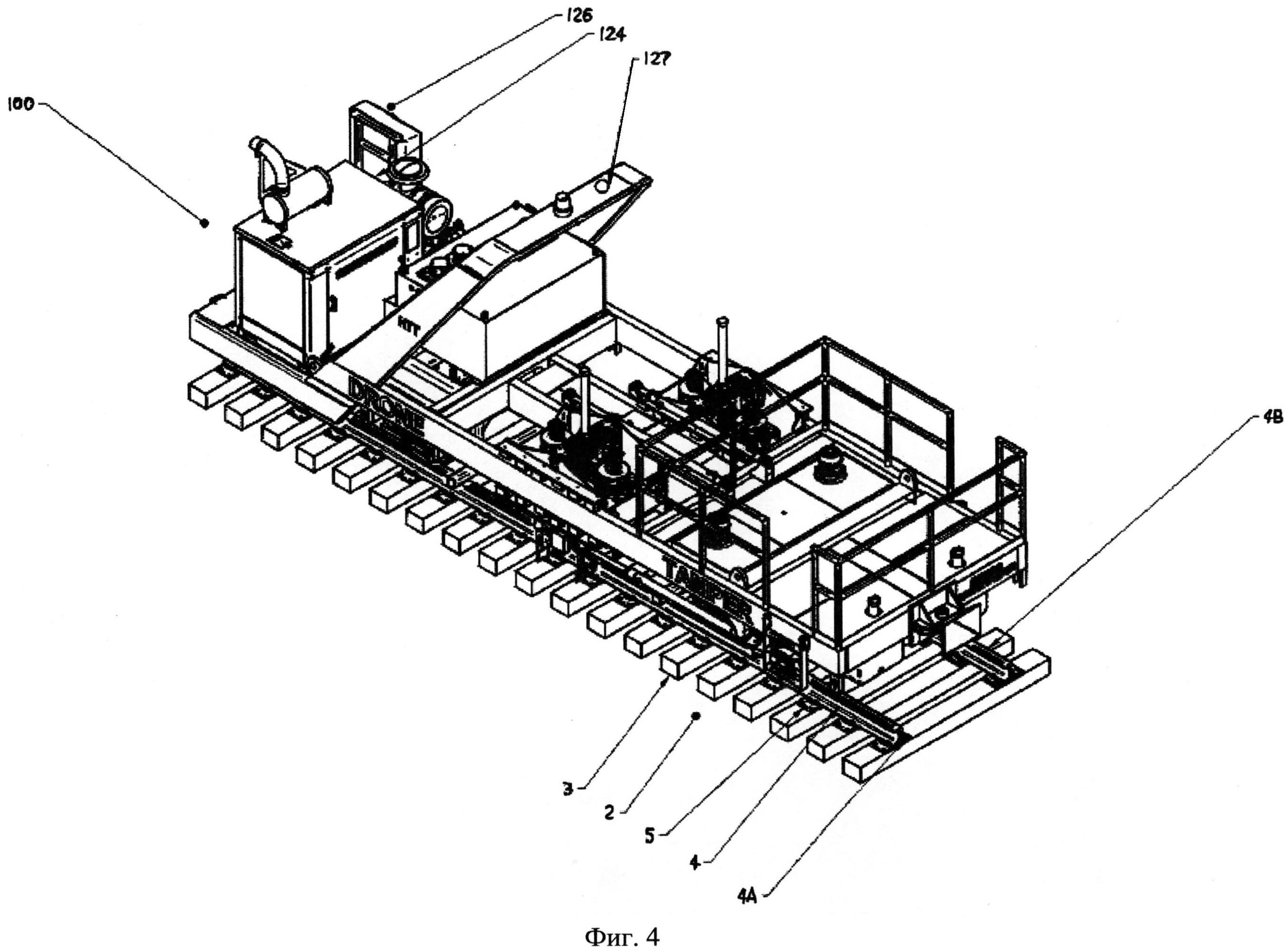

на фиг.4 показано изометрическое изображение управляемой шпалоподбивочной машины,

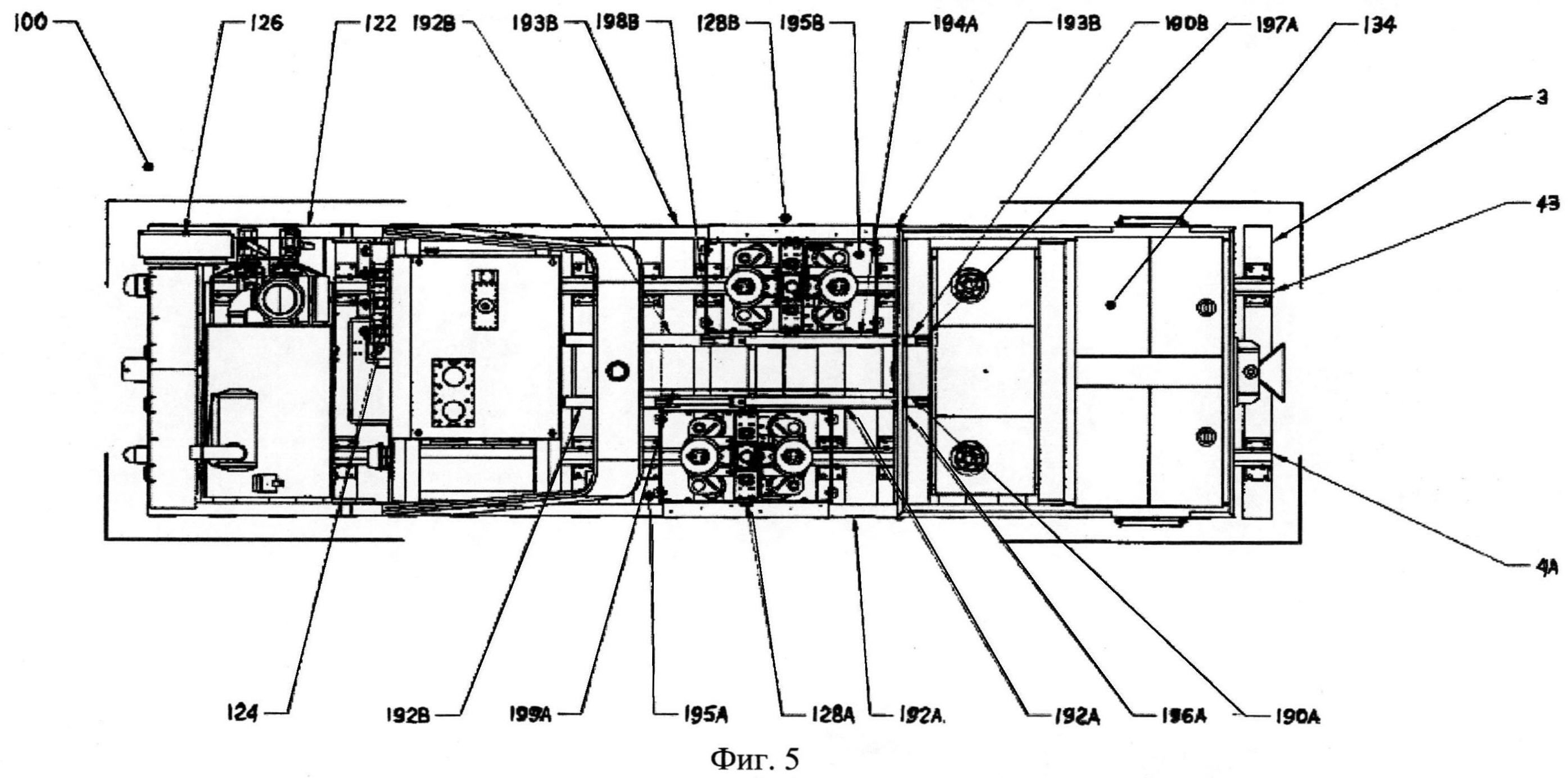

на фиг.5 показан вид сверху управляемой шпалоподбивочной машины,

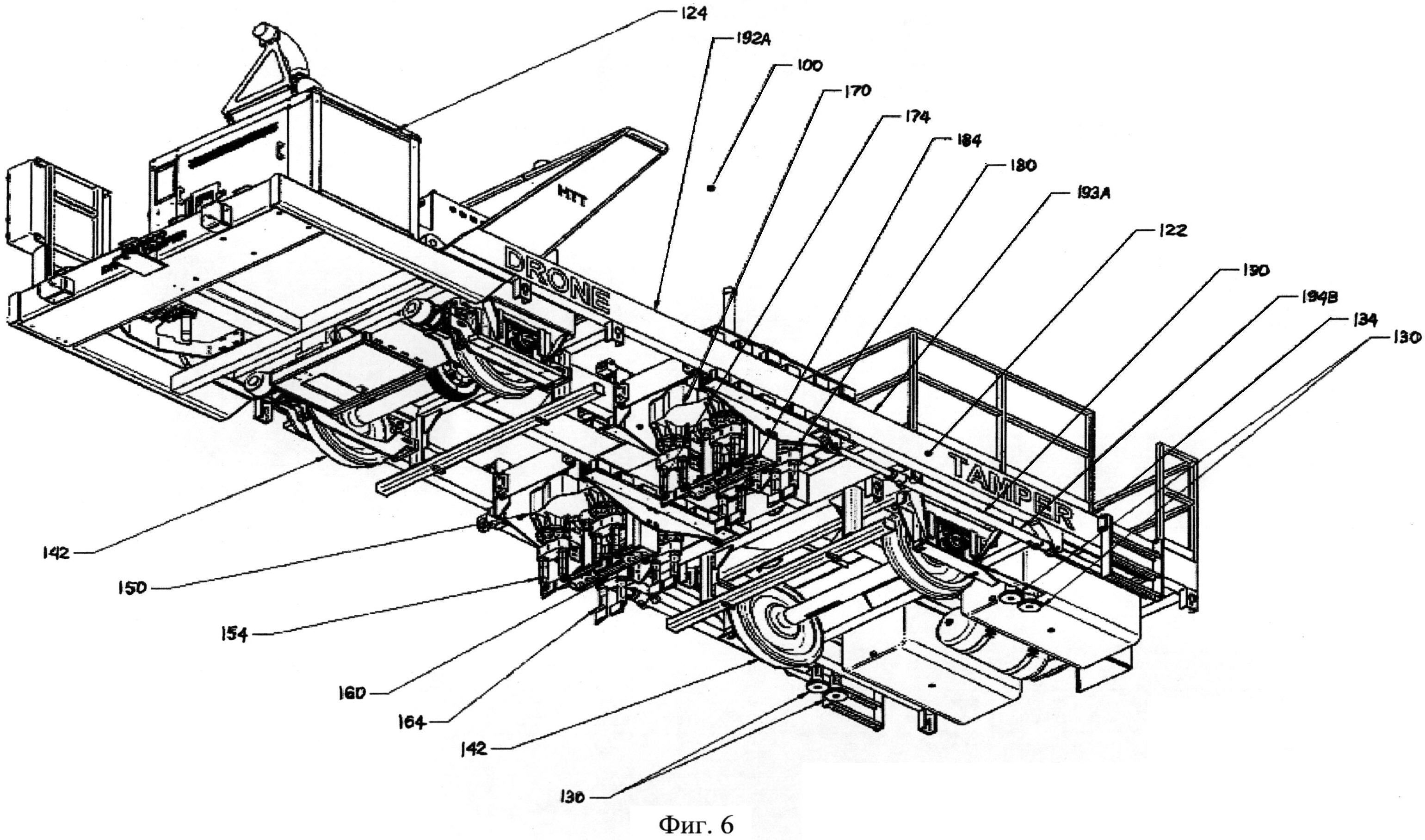

на фиг.6 показано направленное вверх изометрическое изображение управляемой шпалоподбивочной машины.

Подробное описание

В контексте настоящего изобретения "управляемая шпалоподбивочная машина" означает шпалоподбивочную машину, рассчитанную на работу без непосредственного управления человеком.

В контексте настоящего изобретения "обрабатываемая шпала" означает шпалу, расположенную ниже шпиндельной головки шпалоподбивочного комплекта или шпалоподбивочной машины. Соответственно, по мере перемещения шпалоподбивочной машины по рельсам каждая из различных шпал поочередно становится "обрабатываемой шпалой".

В контексте настоящего изобретения "продольное направление" рельсовой тележки проходит в целом параллельно направлению рельсовых путей. Соответственно, "поперечное направление" проходит в целом перпендикулярно направлению рельсовых путей.

В контексте настоящего изобретения "вперед" и "назад", а также сходные термины означают направление, в котором движется рельсовая тележка. Эти термины относятся к описанию начального направления, в котором движется рельсовая тележка, и сохраняют свое значение, даже если далее в описании рельсовая тележка движется в противоположном направлении.

В контексте настоящего изобретения "рельсовые колеса" означают колеса, рассчитанные на то, чтобы выдерживать вес рельсовой тележки. Другие колеса, такие как без ограничения колеса кодера расстояния, не являются рельсовыми колесами, даже если такое колесо кодера перемещается по рельсу.

В контексте настоящего изобретения "соединенный" означает непосредственную или опосредованную связь между двумя или более элементами, если она имеет место.

В контексте настоящего изобретения "непосредственно соединенный" означает, что два элемента находятся в непосредственном контакте друг с другом.

В контексте настоящего изобретения "жестко соединенный" или "жесткий" означает, что два компонента соединены таким образом, что они перемещаются как одно целое с сохранением постоянной взаимной ориентации.

Как показано на фиг.1, рельсовые пути 1 уложены на подложке из балласта 2, которым обычно является тяжелый материал в виде частиц, какой как без ограничения гравий. На балласте уложено множество преимущественно параллельных продолговатых шпал 3. С верхней стороной шпал 3 соединена одна или несколько пар рельсов 4, проходящих в целом перпендикулярно каждой шпале 3. Как известно, рельсы 4 обычно соединяют со шпалами 3 клеммами или костылями (не показанными). Также известно, что между шпалой 3 и рельсом 4 обычно находится путевая подкладка 5 (фиг.3). Путевой подкладкой 5 обычно является металлическая пластина, которая проходит преимущественно от передней стороны шпалы 3 до задней стороны шпалы 3. Хотя подразумевается, что на шпалы 3 может опираться любое число рельсов, показано только два рельса 4, а именно первый рельс 4А и второй рельс 4В (фиг.5). При этой конфигурации оба рельса 4А, 4В имеют "внутреннюю сторону", т.е. между рельсами 4А, 4В, и "наружную сторону", т.е. не между рельсами 4А, 4В. Термины "внутренняя" и "наружная" стороны применимы к любой паре рельсов 4, даже если на шпалы уложена соседняя пара рельсов 4. Иными словами, какое-либо положение может являться "наружной" стороной одной пары рельсов 4 даже при наличии второй соседней пары рельсов 4 и при этом находиться между первой и второй парами рельсов.

Как показано на фиг.1, в шпалоподбивочную систему 10 входит самоходная шпалоподбивочная машина 20 и управляемая шпалоподбивочная машина 100. Самоходная шпалоподбивочная машина 20 имеет корпус 22, двигательную установку 24, систему 26 управления, по меньшей мере одну пару шпалоподбивочных комплектов 28, рассчитанных на подбивку шпалы 3, датчик 30 положения шпал с соответствующим колесом 32 кодера и кабину 34 оператора. Корпус 22 самоходной шпалоподбивочной машины содержит раму 40 и множество рельсовых колес 42. Рельсовые колеса 42 самоходной шпалоподбивочной машины соединены с рамой 40 самоходной шпалоподбивочной машины. Рельсовые колеса 42 самоходной шпалоподбивочной машины дополнительно рассчитаны на движение по рельсам 4А, 4В. Двигательная установка 24 рассчитана на приведение в движение самоходной шпалоподбивочной машины 20 по рельсам 4А, 4В.

Колесо 32 кодера самоходной шпалоподбивочной машины прикреплено к корпусу 22 самоходной шпалоподбивочной машины и рассчитано на движение по одному рельсу 4. Колесо 32 кодера самоходной шпалоподбивочной машины точно измеряет расстояние, пройденное самоходной шпалоподбивочной машиной 20, и скорость самоходной шпалоподбивочной машины 20. Колесо 32 кодера самоходной шпалоподбивочной машины имеет известный и постоянный диаметр и генерирует сигнал или известное число импульсов при каждом обороте. Соответственно, путем отслеживания и регистрации числа импульсов можно определять расстояние от известного местоположения, пройденное корпусом 22 самоходной шпалоподбивочной машины. Эти данные являются данными о местоположении шпалоподбивочной машины. Расстояние, пройденное корпусом 22 самоходной шпалоподбивочной машины, т.е. данные о пройденном расстоянии предпочтительно отслеживаются от локальной точки в месте обслуживания/установки. Кроме того, путем сравнения пройденного расстояния с установленным периодом времени можно определять скорость корпуса 22 самоходной шпалоподбивочной машины. Хотя корпус 22 шпалоподбивочной машины движется вперед, колесо 32 кодера самоходной шпалоподбивочной машины вращается против часовой стрелки, как показано на чертежах. Данные о местоположении и данные о выполненном движении шпалоподбивочной машины преобразуются в электронный сигнал и передаются системе 26 управления самоходной шпалоподбивочной машиной.

На переднем конце самоходной шпалоподбивочной машины 20 установлен датчик 30 положения шпал, который может находиться на выступе впереди корпуса 22 шпалоподбивочной машины. На самоходной шпалоподбивочной машине 20 могут быть установлены два датчика 30 положения шпал, по одному над каждым из рельсов 4А и 4В, чтобы датчики положения шпал могли определять, не скошена ли шпала. Датчик 30 положения шпал самоходной шпалоподбивочной машины предпочтительно находится на постоянном расстоянии от корпуса 22 шпалоподбивочной машины, более точно, от шпиндельных головок 28 самоходной шпалоподбивочной машины. Датчиком 30 положения шпал самоходной шпалоподбивочной машины может являться любое известное устройство, обычно детектор 31 металла, рассчитанный на обнаружение металлической путевой подкладки 5, находящейся между каждым рельсом 4А, 4В и каждой шпалой 3. Поскольку путевая подкладка 5 обычно проходит преимущественно от передней стороны шпалы 3 до задней стороны шпалы 3, такой детектор 31 обычно регистрирует пик при нахождении над серединой путевой подкладки 5 и, соответственно, шпалы 3. Датчик 30 положения шпал самоходной шпалоподбивочной машины и/или детектор 31 рассчитан на формирование "данных конфигурация шпал", отображающих начальное детектирование путевой подкладки 5, пиковое детектирование путевой подкладки 5 и конечное детектирование путевой подкладки 5. Данные конфигурации шпал также могут содержать информацию о расстоянии между соседними шпалами 3 и находящимися на них путевыми подкладками 5. Например, если шпала 3 скошена, т.е. одна путевая подкладка 5 на скошенной шпале 3 находится ближе к следующей шпале 3 в направлении вперед, в данные конфигурации шпал включается информация, отображающая ориентацию скошенной шпалы 3. Данные конфигурации шпал преобразуются в электронный сигнал и передаются системе 26 управления самоходной шпалоподбивочной машиной.

Поскольку расстояние между датчиком 30 положения шпал и колесом 32 кодера является известным, т.е. оба они прикреплены к корпусу 22 самоходной шпалоподбивочной машины, и это расстояние может быть измерено, местоположение каждой шпалы 3, а также скос каждой шпалы 3, если он имеет место, можно отслеживать путем сравнения данных датчика 30 положения шпал и данных о пройденном расстоянии. Данными, отображающими местоположение каждой шпалы 3, являются данные о местоположении шпал. Данные о местоположении шпал могут включать данные конфигурации шпал. Иными словами, данные о местоположении шпал могут включать полученные детектором данные, касающиеся профиля каждой путевой подкладки 5. Данные о местоположении шпал хранятся в системе 26 управления самоходной шпалоподбивочной машиной.

Шпалоподбивочные комплекты 28 самоходной шпалоподбивочной машины 20 сходны с шпалоподбивочными комплектами 128 управляемой шпалоподбивочной машины 100. Далее описан один шпалоподбивочный комплект 28, 128, который может использоваться в каждой или обеих шпалоподбивочная машинах, включающих самоходную шпалоподбивочную машину 20 и управляемую шпалоподбивочную машину 100. Кроме того, хотя подразумевается, что шпалоподбивочный комплект 28, 128 обычно находится над каждым рельсом 4А, 4В, далее описан только один шпалоподбивочный комплект 28, 128.

Каждый шпалоподбивочный комплект 28, 128 содержит по меньшей мере одну пару шпиндельных головок 50, 60. Как показано на фиг.2, каждая шпиндельная головка 50, 60 имеет вибрационное устройство 52, 62 и пару продолговатых, проходящих по вертикали инструментов 54, 64. Проходящие по вертикали, более точно вертикально вниз, инструменты 54, 64 представляют собой продолговатые валы, которые могут иметь один зубец (не показанный) или множество зубцов 56, 66. Дальние концы 58, 68 инструментов 54, 64 рассчитаны на то, чтобы захватывать балласт 2 и входить в него. Дальние концы 58, 68 инструментов могут представлять собой в целом плоские пластины, которые проходят в целом поперечно рельсам 4. Установленные на соответствующей машине, т.е. на самоходной шпалоподбивочной машине 20 или управляемой шпалоподбивочной машине 100 и преимущественно вертикально ориентированные инструменты 54, 64 находятся на большем расстоянии друг от друга, чем шпалы 3, но не настолько, чтобы захватывать, т.е. входить в контакт одновременно с двумя шпалами 3. Иными словами, инструменты 54, 64 находятся на таком расстоянии друг от друга, чтобы захватывать балласт 2 с каждой стороны обрабатываемой шпалы 3 без вхождения в контакт с соседней шпалой 3.

По меньшей мере одна пара шпиндельных головок 50, 60 шпалоподбивочного комплекта подвижно соединена с соответствующей машиной, т.е. самоходной шпалоподбивочной машиной 20 или управляемой шпалоподбивочной машиной 100 и рассчитана на перемещение по вертикали. Иными словами, шпиндельные головки 50, 60 шпалоподбивочного комплекта рассчитаны на перемещение между первым, верхним положением, в котором инструменты 54, 64 не захватывают балласт 2, и вторым, нижним положением, в котором инструменты 54, 64 захватывают балласт 2. Когда шпиндельные головки 50, 60 находятся во втором, нижнем положении, дальние концы 58, 68 инструментов предпочтительно расположены ниже нижней поверхности обрабатываемой шпалы 3.

По меньшей мере одна пара шпиндельных головок шпалоподбивочного комплекта 50, 60 также рассчитана на сближение инструментов 54, 64 с целью захвата в клещи. Обычно шпалоподбивочный комплект 28, 128 имеет держатель 29, с которым шарнирно соединены шпиндельные головки 50, 60. Каждая шпиндельная головка 50, 60 имеет шарнирный палец (не показанный), который проходит в целом поперечно рельсам 4. При этой конфигурации инструменты 54, 64, более точно дальние концы 58, 68 инструментов, рассчитаны на уплотнение балласта 2 ниже обрабатываемой шпалы 3. Чтобы облегчать уплотнение балласта 2, каждый инструмент 54, 64 по меньшей мере до некоторой степени жестко соединен с вибрационным устройством 52, 62. При приведении в действие вибрационного устройства 52, 62 инструмент 54, 64 быстро вибрирует и тем самым усиливает уплотняющее действие захвата в клещи.

Хотя шпалоподбивочный комплект 28 может действовать только с одной парой шпиндельных головок 50 и 60, обычно предусмотрено по две пары, то есть по четыре шпиндельные головки 50, 60, 70, 80 на шпалоподбивочный комплект 28, 128. Вторая пара шпиндельных головок 70, 80 содержит такие же компоненты, как описаны выше, и подразумевается, что они обозначены такими же позициями. Иными словами, например, вторая пара шпиндельных головок 70, 80 содержит инструменты 74, 84. Тем не менее, следует отметить, что шпиндельные головки с одной стороны рельса, т.е. спереди или сзади обрабатываемой шпалы и изнутри или снаружи рельса могут иметь общее вибрационное устройство 52, 62 (фиг.1).

При этой конфигурации, шпиндельная головка 50, 80, 70, 80 может находиться над обрабатываемой шпалой 3, при этом с каждой стоны рельса 4 в месте нахождения обрабатываемой шпалы 3 находится один инструмент 54, 84, 74, 84. Иными словами, первая шпиндельная головка 60 захватывает балласт 2 на передней стороне шпалы 3 с обеих сторон рельса 4. Противоположная/соответствующая вторая шпиндельная головка 50 захватывает балласт 2 на задней стороне шпалы 3 с обеих сторон рельса 4. Третья шпиндельная головка 80 захватывает балласт 2 на передней стороне шпалы 3 с обеих сторон рельса 4. Противоположная/соответствующая четвертая шпиндельная головка 70 захватывает балласт 2 на задней стороне шпалы 3 с обеих сторон рельса 4.

Каждая шпалоподбивочная машина, т.е. самоходная шпалоподбивочная машина 20 или управляемая шпалоподбивочная машина 100 предпочтительно имеет по меньшей мере два шпалоподбивочных комплекта 28, по одному шпалоподбивочному комплекту 28 над каждым рельсом 4А, 4В. Шпалоподбивочные комплекты 28 можно обозначить как первый шпалоподбивочный комплект 28А самоходной шпалоподбивочной машины и второй шпалоподбивочный комплект 28В самоходной шпалоподбивочной машины. Как показано, первый шпалоподбивочный комплект 28А имеет шпиндельные головки 50, 80, а второй шпалоподбивочный комплект 28В имеет шпиндельные головки 70, 80. Кроме того, как описано далее, также предусмотрен первый шпалоподбивочный комплект 128А управляемой шпалоподбивочной машины и второй шпалоподбивочный комплект 128В управляемой шпалоподбивочной машины.

Система 26 управления самоходной шпалоподбивочной машиной содержит одну или несколько программируемых логических схем (не показанных) и может обозначаться разговорным термином "компьютер". В систему 26 управления самоходной шпалоподбивочной машиной входит 27 система связи (показанная схематически), которая рассчитана на поддержание связи с описанной далее системой 127 связи управляемой шпалоподбивочной машины. Система 26 управления самоходной шпалоподбивочной машиной поддерживает электронную связь, обычно посредством проводной и/или беспроводной системы с двигательной установкой 24 самоходной шпалоподбивочной машины, по меньшей мере одной парой шпалоподбивочных комплектов 28, датчиком 30 положения шпал и колесом 32 кодера. Иными словами, система 26 управления передает данные, включая команды, и принимает данные от двигательной установки 24 самоходной шпалоподбивочной машины, по меньшей мере одной пары шпалоподбивочных комплектов 28, датчика 30 положения шпал и колеса 32 кодера.

Помимо сбора и отслеживания изменений данных о пройденном расстоянии, данных о выполненном движении и данных о местоположении шпал, система 26 управления самоходной шпалоподбивочной машиной рассчитана на управление двигательной установкой 24 самоходной шпалоподбивочной машины и приведение в действие первого шпалоподбивочного комплекта 28А самоходной шпалоподбивочной машины и второго шпалоподбивочного комплекта 28В самоходной шпалоподбивочной машины. Эта операция предпочтительно является в целом автоматической. Иными словами, на основании отслеживания изменений данных о пройденном расстоянии, данных о выполненном движении и данных о местоположении шпал система 26 управления самоходной шпалоподбивочной машиной может приводить в действие двигательную установку 24 самоходной шпалоподбивочной машины с целью перемещения корпуса 22 самоходной шпалоподбивочной машины в определенное положение с тем, чтобы первый шпалоподбивочный комплект 28А самоходной шпалоподбивочной машины и второй шпалоподбивочный комплект 28В самоходной шпалоподбивочной машины находились над обрабатываемой шпалой 3. Затем система 26 управления самоходной шпалоподбивочной машиной может приводить в действие первый шпалоподбивочный комплект 28А самоходной шпалоподбивочной машины и второй шпалоподбивочный комплект 28В самоходной шпалоподбивочной машины с целью осуществления цикла подбивки обрабатываемой шпалы 3. Цикл подбивки начинается с приведения в действие по меньшей мере одного из шпалоподбивочных комплектов 28А, 28В самоходной шпалоподбивочной машины и включает оказание давления сверху вниз по меньшей мере на одну пару шпиндельных головок 50 и 80 или 70 и 80, чтобы соответствующий инструмент 54, 64, 74, 84 проник в балласт 3, смыкание и/или сдавливание по меньшей мере одной пары шпиндельных головок 50, 60, 70, 80, приведение в действие вибрационного устройства 52, 62, 72, 82, связанного по меньшей мере с одной парой шпиндельных головок 50, 60, 70, 80, восстановление преимущественно вертикальной ориентации по меньшей мере одной пары шпиндельных головок 50, 60, 70, 80 и отвод или извлечение по меньшей мере одной пары шпиндельных головок 50, 60, 70, 80 и соответствующего инструмента 54, 64, 74, 84, т.е. извлечение шпалоподбивочного комплекта 28А, 28В самоходной шпалоподбивочной машины. После цикла подбивки система 26 управления самоходной шпалоподбивочной машиной приводит в действие двигательную установку 24 с целью поступательного перемещения самоходной шпалоподбивочной машины 20, пока по меньшей мере одна пара шпиндельных головок 50, 60, 70, 80 не окажется над следующей обрабатываемой шпалой 3.

Кабина 34 оператора соединена с корпусом 22 самоходной шпалоподбивочной машины и оборудована пультом управления (не показанным), соединенным с системой 26 управления самоходной шпалоподбивочной машиной. Кабина 34 оператора, которая может иметь в целом открытую или закрытую конструкцию, рассчитана на размещение одного или нескольких операторов. Пульт управления рассчитан на отображение, например, посредством дисплеев, измерительных приборов, счетчиков и т.д. состояния самоходной шпалоподбивочной машины 20 и управляемой шпалоподбивочной машины 100.

Как показано на фиг.3-6, управляемая шпалоподбивочная машина 100 имеет корпус 122, двигательную установку 124, систему 126 управления, по меньшей мере одну пару шпалоподбивочных комплектов 128, рассчитанных на подбивку шпалы 3, и датчик 130 положения шпал с соответствующим колесом кодера 132. Корпус 122 управляемой шпалоподбивочной машины предпочтительно не рассчитан на транспортировку людей. Корпус 122 управляемой шпалоподбивочной машины имеет раму 140 и множество рельсовых колес 142. Рельсовые колеса 142 соединены с рамой 140 управляемой шпалоподбивочной машины. Рельсовые колеса 142 дополнительно рассчитаны на движение по рельсам 4А, 4В. Двигательная установка 124 рассчитана на приведение в движение управляемой шпалоподбивочной машины 100 по рельсам 4А, 4В.

Колесо кодера 132 прикреплено к корпусу 122 управляемой шпалоподбивочной машины и рассчитано на движение по одному рельсу 4 или может быть установлено на неприводной оси управляемой шпалоподбивочной машины 100. Колесо кодера 132 точно измеряет пройденное расстояние и скорость управляемой шпалоподбивочной машины 100. Колесо кодера 132 имеет известный и постоянный и диаметр и генерирует известное число импульсов или другой сигнал при каждом обороте. Соответственно, путем отслеживания и регистрации числа импульсов можно определять расстояние от известного местоположения, пройденное корпусом 122 управляемой шпалоподбивочной машины. Эти данные являются данными о местоположении управляемой шпалоподбивочной машины. Расстояние, пройденное корпусом 122 управляемой шпалоподбивочной машины, т.е. данные о пройденном расстоянии предпочтительно отслеживаются от локальной точки в месте обслуживания/установки. Кроме того, путем сравнения пройденного расстояния с установленным периодом времени можно определять скорость корпуса 122 управляемой шпалоподбивочной машины. Хотя корпус 122 управляемой шпалоподбивочной машины движется вперед, колесо 32 кодера вращается против часовой стрелки, как показано на чертежах. Данные о местоположении и данные о выполненном движении управляемой шпалоподбивочной машины преобразуются в электронный сигнал и передаются системе 126 управления управляемой шпалоподбивочной машиной.

На переднем конце управляемой шпалоподбивочной машины 100 установлен датчик 130 положения шпал, который может находиться на выступе впереди корпуса 122 управляемой шпалоподбивочной машины. Датчик 130 положения шпал управляемой шпалоподбивочной машины предпочтительно находится на постоянном расстоянии от корпуса 122 управляемой шпалоподбивочной машины, более точно от колеса кодера 132. Датчиком 130 положения шпал управляемой шпалоподбивочной машины может являться любое известное устройство, обычно описанный выше детектор 131 металла. При нахождении датчика 130 положения шпал над серединой путевой подкладки 5 и, соответственно, шпалы 3 он также регистрирует пик. Датчик 130 положения шпал и/или детектор 131 рассчитан на формирование данных конфигурация шпал, отображающих начальное детектирование путевой подкладки 5, пиковое детектирование путевой подкладки 5 и конечное детектирование путевой подкладки 5. Эти данные преобразуются в электронный сигнал и передаются системе 126 управления управляемой шпалоподбивочной машиной.

Система 126 управления управляемой шпалоподбивочной машиной имеет систему 127 связи (показанную схематически), а именно поддерживает беспроводную связь с системой 127 связи. Иными словами, система 126 управления управляемой шпалоподбивочной машиной и система 26 управления самоходной шпалоподбивочной машиной рассчитаны на поддержание связи друг с другом. Система 26 управления самоходной шпалоподбивочной машиной рассчитана на передачу системе 126 управления управляемой шпалоподбивочной машины данных о местоположении шпал. Система 126 управления управляемой шпалоподбивочной машиной рассчитана на передачу системе 26 управления самоходной шпалоподбивочной машиной данных, в целом относящихся к состоянию управляемой шпалоподбивочной машины 100, например данных о местоположении, данных о выполненном движении, конфигурации шпалоподбивочных комплектов 128А, 128В и т.д.

Система 126 управления управляемой шпалоподбивочной машиной рассчитана на определение местоположения управляемой шпалоподбивочной машины 100 путем сравнения данных о местоположении шпал (которые включают данные конфигурация шпал), переданных системой 26 управления самоходной шпалоподбивочной машиной (далее - данные самоходной шпалоподбивочной машины о местоположении шпал) с данными о местоположении шпал (которые включают данные конфигурация шпал), зарегистрированными датчиком 130 положения шпал управляемой шпалоподбивочной машины (далее - данные управляемой шпалоподбивочной машины о местоположении шпал). Иными словами, поскольку датчик 130 положения шпал преимущественно аналогичен датчику 30 положения шпал, данные, зарегистрированные детектором 31 самоходной шпалоподбивочной машины и детектором 131 управляемой шпалоподбивочной машины, должны быть преимущественно сходными. Система 26 управления самоходной шпалоподбивочной машиной определяет местоположение шпалы 3 на основании конкретного набора данных конфигурация шпал. Система 26 управления самоходной шпалоподбивочной машиной также определяет местоположение такой шпалы 3. Когда детектор 131 обнаруживает шпалу 3 преимущественно со сходным набором данных конфигурации, система 126 управления управляемой шпалоподбивочной машиной может определить местоположение управляемой шпалоподбивочной машины 100 относительно этой шпалы 3 и, соответственно, местоположение управляемой шпалоподбивочной машины 100. Система 126 управления управляемой шпалоподбивочной машиной может постоянно сравнивать данные управляемой шпалоподбивочной машины о местоположении шпал с данными самоходной шпалоподбивочной машины о местоположении шпал с целью определения местоположения управляемой шпалоподбивочной машины 100, и/или после того как система 126 управления управляемой шпалоподбивочной машиной изначально определяет свое положение, система 126 управления управляемой шпалоподбивочной машиной может использовать данные о выполненном движении управляемой шпалоподбивочной машины с целью определения местоположения управляемой шпалоподбивочной машины 100.

В проиллюстрированном варианте осуществления управляемая шпалоподбивочная машина 100 может иметь рабочую платформу 134, рассчитанную на осуществление технического облуживания персоналом. Рабочая платформа 134 не предназначена на транспортировку людей в процессе эксплуатации управляемой шпалоподбивочной машины 100. Тем не менее, в других вариантах осуществления рабочая платформа может быть рассчитана на размещение людей в процессе работы или движения, что позволяет осуществлять техническое обслуживание в процессе работы.

Как отмечено выше, управляемая шпалоподбивочная машина 100 имеет шпалоподбивочные комплекты 128А, 128В, преимущественно сходные шпалоподбивочным комплектам 28А, 28В самоходной шпалоподбивочной машины. Соответственно, подробности конфигурации и работы шпалоподбивочных комплектов 128А, 128В управляемой шпалоподбивочной машины не будут рассматриваться далее, поскольку они в порядке ссылки описаны выше. Следует отметить, что шпалоподбивочные комплекты 128А, 128В управляемой шпалоподбивочной машины содержат преимущественно такие же элементы, как и первый и второй шпалоподбивочные комплекты 28А, 28В самоходной шпалоподбивочной машины. Соответственно, подразумевается для обозначения элементов шпалоподбивочных комплектов 128А, 128В управляемой шпалоподбивочной машины, преимущественно сходных с элементами шпалоподбивочных комплектов 28А, 28В самоходной шпалоподбивочной машины, используются увеличенные на "100" позиции. Например, как показано на фиг.8, первый шпалоподбивочный комплект 128А управляемой шпалоподбивочной машины имеет шпиндельные головки 170, 180, а второй шпалоподбивочный комплект 128В управляемой шпалоподбивочной машины имеет шпиндельные головки 150, 180. Эти элементы преимущественно сходны со шпиндельными головками 50, 60, 70, 80 соответственно первого и второго шпалоподбивочных комплектов самоходной шпалоподбивочной машины.

Шпалоподбивочные комплекты 28А, 28В, 128А, 128В самоходной шпалоподбивочной машины 20 и/или управляемой шпалоподбивочной машины 100 могут содержать по меньшей мере одно продольное позиционирующее устройство 190. Эта особенность будет рассмотрена применительно к управляемой шпалоподбивочной машине 100, но подразумевается, что описанные выше шпалоподбивочные комплекты 28А, 28В самоходной шпалоподбивочной машины могут быть дополнены аналогичными элементами. Кроме того, поскольку первый и второй шпалоподбивочные комплекты 128А, 128В управляемой шпалоподбивочной машины являются преимущественно сходными, эта особенность будет рассмотрена применительно к одному шпалоподбивочному комплекту, а именно первому шпалоподбивочному комплекту 128А управляемой шпалоподбивочной машины. И в этом случае подразумевается, что второй шпалоподбивочный комплект 128В управляемой шпалоподбивочной машины может иметь преимущественно аналогичные элементы, обозначенные такими же позициями с добавлением буквы "В".

Первый шпалоподбивочный комплект 128А управляемой шпалоподбивочной машины может содержать первое продольное позиционирующее устройство 190А (фиг.5). Первое продольное позиционирующее устройство 190А рассчитано на перемещение первого шпалоподбивочного комплекта 128А управляемой шпалоподбивочной машины в продольном направлении относительно корпуса 122 управляемой шпалоподбивочной машины. Первое продольное позиционирующее устройство 190А рассчитано на перемещение первого шпалоподбивочного комплекта 128А управляемой шпалоподбивочной машины во время движения корпуса 122 управляемой шпалоподбивочной машины по рельсам 4, как описано далее. Первое продольное позиционирующее устройство 190А содержит пару рельсов 192А, по меньшей мере один (два, как показано) продольный поршень 194А и управляющее устройство 196А. Рельсы 192А первого продольного позиционирующего устройства представляют собой пару продолговатых балок, имеющих верхнюю несущую поверхность 193А. Рельсы 192А первого продольного позиционирующего устройства рассчитаны на то, чтобы служить опорой для первого шпалоподбивочного комплекта 128А управляемой шпалоподбивочной машины, т.е. по меньшей мере для одной из шпиндельных головок 170 или 180 шпалоподбивочного комплекта управляемой шпалоподбивочной машины и позволять первому шпалоподбивочному комплекту 128А управляемой шпалоподбивочной машины перемещаться в продольном направлении по корпусу 122 управляемой шпалоподбивочной машины.

Корпус 122 управляемой шпалоподбивочной машины имеет продолговатые, продольные отверстия 195А, 195В с обеих сторон рельса 192А первого продольного позиционирующего устройства. С обеих сторон соответствующего отверстия 195А, 195В расположены рельсы 192А, 192В продольного позиционирующего устройства. Шпиндельные головки 170 и 180 первого шпалоподбивочного комплекта управляемой шпалоподбивочной машины проходят через соответствующее отверстие 195А. Шпиндельные головки 150, 160 второго шпалоподбивочного комплекта управляемой шпалоподбивочной машины проходят через соответствующее отверстие 195В. Первый шпалоподбивочный комплект 128А управляемой шпалоподбивочной машины рассчитан на движение по несущей поверхности 193А рельса первого продольного позиционирующего устройства.

Продольный поршень 194А первого продольного позиционирующего устройства имеет наружный цилиндр и шток, соединенный с внутренним корпусом поршня уплотнениями (не показанными) внутри наружного цилиндра. Как показано, когда сзади корпуса поршня подается текучая среда, продольный поршень 194А первого продольного позиционирующего устройства перемещается в выдвинутое положение; когда текучая среда удаляется, продольный поршень 194А первого продольного позиционирующего устройства перемещается во втянутое положение. Продольный поршень 194А первого продольного позиционирующего устройства имеет первый конец 197А и второй конец 198А. Первый конец 197А продольного поршня первого продольного позиционирующего устройства соединен с корпусом 122 управляемой шпалоподбивочной машины. Второй конец 198А продольного поршня первого продольного позиционирующего устройства соединен с первым шпалоподбивочным комплектом 128А управляемой шпалоподбивочной машины, т.е. по меньшей мере одной из шпиндельных головок 150 второго шпалоподбивочного комплекта управляемой шпалоподбивочной машины. Как отмечено выше, продольный поршень 194А первого продольного позиционирующего устройства рассчитан на выдвижение/втягивание, иными словами, перемещение между положениями первой короткой конфигурация и второй длинной конфигурацией.

Управляющее устройство 196А первого продольного позиционирующего устройства рассчитано на регулирование конфигурации продольного поршня 194А первого продольного позиционирующего устройства. Управляющее устройство 196А первого продольного позиционирующего устройства содержит датчики 199А (показанные схематически), такие как без ограничения проволочный потенциометр, который рассчитан на указание конфигурации, т.е. положения продольного поршня 194А первого продольного позиционирующего устройства. Этими данными являются данные конфигурации поршня. Данные конфигурации поршня формируются в виде электронного сигнала и передаются управляющему устройству 196А первого продольного позиционирующего устройства. Данные конфигурации поршня используются, чтобы определять относительное положение первого шпалоподбивочного комплекта 128А управляемой шпалоподбивочной машины. Иными словами, данные конфигурации поршня используются, чтобы определять продольное положение первого шпалоподбивочного комплекта 128А на корпусе 122 управляемой шпалоподбивочной машины. Как показано, первый конец 197А продольного поршня первого продольного позиционирующего устройства соединен с корпусом 122 управляемой шпалоподбивочной машины в положении впереди первого шпалоподбивочного комплекта 128А управляемой шпалоподбивочной машины. Соответственно, когда продольный поршень 194А первого продольного позиционирующего устройства находится в положении первой короткой конфигурации, первый шпалоподбивочный комплект 128А управляемой шпалоподбивочной машины находится в положении впереди корпуса 122 управляемой шпалоподбивочной машины. Когда продольный поршень 194А первого продольного позиционирующего устройства находится в положении второй, длинной конфигурации, первый шпалоподбивочный комплект 128А управляемой шпалоподбивочной машины находится в положении сзади корпуса 122 управляемой шпалоподбивочной машины. Следует отметить, что для управления продольными обоими поршнями 194А, 194В первого и второго продольного позиционирующих устройств может использоваться одно управляющее устройство 196.

Управляющее устройство 196А первого продольного позиционирующего устройства дополнительно рассчитано на прием данных о местоположении шпал от системы 126 управления управляемой шпалоподбивочной машиной. Управляющее устройство 196А первого продольного позиционирующего устройства также рассчитано на прием данных о местоположении и данных о выполненном движении управляемой шпалоподбивочной машины от системы 126 управления управляемой шпалоподбивочной машиной. Управляющее устройство 196А первого продольного позиционирующего устройства рассчитано на сравнение данных о местоположении шпал, данных о местоположении управляемой шпалоподбивочной машины, данных о выполненном движении управляемой шпалоподбивочной машины и данных конфигурации поршня, чтобы определять положение первого шпалоподбивочного комплекта 128А управляемой шпалоподбивочной машины относительно обрабатываемой шпалы 3. Следует отметить, что поскольку используемые данные включают данные о выполненном движении управляемой шпалоподбивочной машины, управляющее устройство 196А первого продольного позиционирующего устройства рассчитано на перемещение первого шпалоподбивочного комплекта 128А управляемой шпалоподбивочной машины, когда корпус 122 управляемой шпалоподбивочной машины находится в движении. Иными словами, управляющее устройство 196А первого продольного позиционирующего устройства рассчитано на удержание первого шпалоподбивочного комплекта 128А управляемой шпалоподбивочной машины преимущественно в неподвижном положении, например, над обрабатываемой шпалой 3, когда корпус 122 управляемой шпалоподбивочной машины находится в движении, как правило, вперед.

Таким образом, в начале цикла подбивки продольный поршень 194А первого продольного позиционирующего устройства находится в положении первой, короткой конфигурации, а первый шпалоподбивочный комплект 128А управляемой шпалоподбивочной машины находится в положении впереди корпуса 122 управляемой шпалоподбивочной машины. Затем приводится в действие по меньшей мере один шпалоподбивочный комплект 128А, 128В управляемой шпалоподбивочной машины, и цикл продолжается, как описано выше применительно к первому и второму шпалоподбивочным комплектам 28А, 28В самоходной шпалоподбивочной машины. Когда приводится в действие по меньшей мере один шпалоподбивочный комплект 128А, 128В управляемой шпалоподбивочной машины, корпус 122 управляемой шпалоподбивочной машины находится в движении, предпочтительно вперед. Во время приведения в действие по меньшей мере одного шпалоподбивочного комплекта 128А, 128В управляемой шпалоподбивочной машины, управляющее устройство 196 продольного позиционирующего устройства сравнивает данные о местоположении шпалы, данные о местоположении управляемой шпалоподбивочной машины, данные о выполненном движении управляемой шпалоподбивочной машины и данные конфигурации поршня, чтобы управлять выдвижением соответствующего продольного поршня 194А, 194В продольного позиционирующего устройства в направлении положения второй, длинной конфигурации и тем самым удерживать по меньшей мере один шпалоподбивочный комплект 128А, 128В управляемой шпалоподбивочной машины преимущественно в неподвижном положении, например, над обрабатываемой шпалой 3. Иными словами, управляющее устройство 196 продольного позиционирующего устройства обычно заставляет соответствующий продольный поршень 194А, 194В продольного позиционирующего устройства выдвигаться с определенной скоростью, в результате чего по меньшей мере один шпалоподбивочный комплект 128А, 128В управляемой шпалоподбивочной машины перемещается назад по соответствующим рельсам 192А, 192В продольного позиционирующего устройства преимущественно с такой же скоростью, с которой корпус 122 управляемой шпалоподбивочной машины перемещается вперед по рельсам 4. Таким образом, во время цикла подбивки по меньшей мере один шпалоподбивочный комплект 128А, 128В управляемой шпалоподбивочной машины остается преимущественно в неподвижном положении, например, над обрабатываемой шпалы 3. По завершении цикла подбивки или по меньшей мере после того как соответствующие инструменты 154, 164, 174, 184 извлекают из балласта 2, управляющее устройство 196 продольного позиционирующего устройства быстро возвращает в соответствующий продольный поршень 194А, 194В продольного позиционирующего устройства в положение первой, короткой конфигурации, и по меньшей мере один шпалоподбивочный комплект 128А, 128В управляемой шпалоподбивочной машины может начинать следующий цикл подбивки.

Хотя описанный вариант осуществления относится к самоходной шпалоподбивочной машине 20 и управляемой шпалоподбивочной машине 100, изобретение относится к оборудованию любого типа для технического обслуживания железнодорожных путей, которое включает головную шпалоподбивочную машину и одну или несколько следующих за ней управляемых шпалоподбивочных машин. Как описано ранее, колесо 32 кодера прикреплено к корпусу 22 головной шпалоподбивочной машины и рассчитано на движение по одному рельсу 4. Колесо 32 кодера головной шпалоподбивочной машины точно измеряет расстояние, пройденное головной шпалоподбивочной машиной 20, и скорость головной шпалоподбивочной машины 20. Колесо 32 кодера головной шпалоподбивочной машины имеет известный и постоянный диаметр и генерирует сигнал или известное число импульсов при каждом обороте. Соответственно, путем отслеживания и регистрации числа импульсов можно определять расстояние от известного местоположения, пройденное корпусом 22 головной шпалоподбивочной машины. Эти данные являются данными о местоположении головной шпалоподбивочной машины. Расстояние, пройденное корпусом 22 головной шпалоподбивочной машины, т.е. данные о пройденном расстоянии предпочтительно отслеживаются от локальной точки в месте обслуживания/установки. Кроме того, путем сравнения пройденного расстояния с установленным периодом времени можно определять скорость корпуса 22 головной шпалоподбивочной машины. Хотя корпус 22 головной шпалоподбивочной машины движется вперед, колесо 32 кодера головной шпалоподбивочной машины вращается против часовой стрелки, как показано на чертежах. Скорость корпуса 22 головной шпалоподбивочной машины или данные о выполненном движении головной шпалоподбивочной машины регистрируются постоянно (в аналоговой форме) или чаще всего многократно каждую секунду (в цифровой форме). Данные о местоположении и данные о выполненном движении головной шпалоподбивочной машины преобразуются в электронный сигнал и передаются системе 26 управления головной шпалоподбивочной машиной.

На переднем конце головной шпалоподбивочной машины 20 установлен датчик 30 положения шпал, который может находиться на выступе впереди корпуса 22 шпалоподбивочной машины. На головной шпалоподбивочной машине 20 могут быть установлены два датчика 30 положения шпал, по одному над каждым рельсом, чтобы датчики положения шпал могли определять, не скошена ли шпала. Датчик 30 положения шпал головной шпалоподбивочной машины предпочтительно находится на постоянном расстоянии от корпуса 22, более точно от шпиндельных головок 28 головной самоходной шпалоподбивочной машины. Датчиком 30 положения шпал головной шпалоподбивочной машины может являться любое известное устройство, обычно, детектор 31 металла, рассчитанный на обнаружение металлической путевой подкладки 5, находящейся между каждым рельсом 4А, 4В и каждой шпалой 3. Поскольку путевая подкладка 5 обычно проходит преимущественно от передней стороны шпалы 3 до задней стороны шпалы 3, такой детектор 31 обычно регистрирует пик при нахождении над серединой путевой подкладки 5 и, соответственно, шпалы 3. Датчик 30 положения шпал самоходной шпалоподбивочной машины и/или детектор 31 рассчитан на формирование данных конфигурация шпал, отображающих начальное детектирование путевой подкладки 5, пиковое детектирование путевой подкладки 5 и конечное детектирование путевой подкладки 5. Данные конфигурации шпал также могут содержать информацию о расстоянии между соседними шпалами 3 и находящимися на них путевыми подкладками 5. Например, если шпала 3 скошена, т.е. одна путевая подкладка 5 на скошенной шпале 3 находится ближе к следующей шпале 3 в направлении вперед, в данные конфигурации шпал включается информация, отображающая ориентацию скошенной шпалы 3. Данные конфигурации шпал преобразуются в электронный сигнал и передаются системе 26 управления головной шпалоподбивочной машиной.

Поскольку расстояние между датчиком 30 положения шпал и колесом 32 кодера является известным, т.е. оба они прикреплены к корпусу 22 головной шпалоподбивочной машины, и это расстояние может быть измерено, местоположение каждой шпалы 3, а также скос каждой шпалы 3, если он имеет место, можно отслеживать путем сравнения данных датчика 30 положения шпал и данных о пройденном расстоянии. Данными, отображающими местоположение каждой шпалы 3, являются данные о местоположении шпал. Данные о местоположении шпал могут включать данные конфигурации шпал. Иными словами, данные о местоположении шпал могут включать полученные детектором данные, касающиеся профиля каждой путевой подкладки 5. Данные о местоположении шпал хранятся в системе 26 управления головной шпалоподбивочной машиной.

Система 26 управления головной шпалоподбивочной машиной содержит одну или несколько программируемых логических схем (не показанных) и может обозначаться разговорным термином "компьютер". В систему 26 управления головной шпалоподбивочной машиной входит 27 система связи (показанная схематически), которая рассчитана на поддержание связи с описанной далее системой 127 связи управляемой шпалоподбивочной машины. Система 26 управления головной шпалоподбивочной машиной обычно посредством проводной и/или беспроводной системы поддерживает электронную связь с двигательной установкой 24 головной шпалоподбивочной машины, шпиндельной головкой(-ами) (которые могут включать без ограничения обжимные устройства, костылезабивщики, стабилизаторы путей, поперечины шпальных ящиков, сваевыдергиватели, одинарные и двойные щетки и шпалоподбивочные машины), датчиком 30 положения шпал и колесом 32 кодера. Иными словами, система 26 управления передает данные, включая команды, и принимает данные от двигательной установки 24 головной шпалоподбивочной машины, шпиндельной головки(-ок), датчика 30 положения шпал и колеса 32 кодера.

Помимо сбора и отслеживания изменений данных о пройденном расстоянии, данных о выполненном движении и данных о местоположении шпал, система 26 управления самоходной шпалоподбивочной машиной рассчитана на управление двигательной установкой 24 головной шпалоподбивочной машины и приведение в действие шпиндельной головки(-ок) головной шпалоподбивочной машины. Эта операция предпочтительно является в целом автоматической. Иными словами, на основании отслеживания изменений данных о пройденном расстоянии, данных о выполненном движении и данных о местоположении шпал система 26 управления самоходной шпалоподбивочной машиной может приводить в действие двигательную установку 24 головной шпалоподбивочной машины с целью перемещения корпуса 22 головной шпалоподбивочной машины в определенное положение с тем, чтобы шпиндельная головка(-и) находилась над обрабатываемой шпалой 3. Затем система 26 управления головной шпалоподбивочной машиной может приводить в действие шпиндельную головку(-и) головной шпалоподбивочной машины с целью осуществления цикла подбивки обрабатываемой шпалы 3.

Колесо 132 кодера управляемой шпалоподбивочной машины прикреплено к корпусу 122 шпалоподбивочной машины и рассчитано на движение по одному рельсу 4. Колесо 132 кодера управляемой шпалоподбивочной машины точно измеряет расстояние, пройденное управляемой шпалоподбивочной машиной 100 и скорость управляемой шпалоподбивочной машины 100. Колесо 132 кодера управляемой шпалоподбивочной машины имеет известный и постоянный и диаметр и генерирует известное число импульсов или другой сигнал при каждом обороте. Соответственно, путем отслеживания и регистрации числа импульсов можно определять расстояние от известного местоположения, пройденное корпусом 122 управляемой шпалоподбивочной машины. Эти данные являются данными о местоположении управляемой шпалоподбивочной машины. Расстояние, пройденное корпусом 122 управляемой шпалоподбивочной машины, т.е. данные о пройденном расстоянии предпочтительно отслеживаются от локальной точки в месте обслуживания/установки. Кроме того, путем сравнения пройденного расстояния с установленным периодом времени можно определять скорость корпуса 122 управляемой шпалоподбивочной машины. Хотя корпус 122 управляемой шпалоподбивочной машины движется вперед, колесо 32 кодера вращается против часовой стрелки, как показано на чертежах. Скорость корпуса 122 управляемой шпалоподбивочной машины или данные о выполненном движении управляемой шпалоподбивочной машины регистрируются постоянно (в аналоговой форме) или чаще всего многократно каждую секунду (в цифровой форме). Данные о местоположении и данные о выполненном движении управляемой шпалоподбивочной машины преобразуются в электронный сигнал и передаются системе 126 управления управляемой шпалоподбивочной машиной.

На переднем конце управляемой шпалоподбивочной машины 100 установлен датчик 130 положения шпал, который может находиться на выступе впереди корпуса 122 управляемой шпалоподбивочной машины. Датчик 130 положения шпал управляемой шпалоподбивочной машины предпочтительно находится на постоянном расстоянии от корпуса 122 управляемой шпалоподбивочной машины, более точно от колеса кодера 132. Датчиком 130 положения шпал управляемой шпалоподбивочной машины может являться любое известное устройство, обычно описанный выше детектор 131 металла. При нахождении датчика 130 положения шпал над серединой путевой подкладки 5 и, соответственно, шпалы 3 он также регистрирует пик. Датчик 130 положения шпал и/или детектор 131 рассчитан на формирование данных конфигурация шпал, отображающих начальное детектирование путевой подкладки 5, пиковое детектирование путевой подкладки 5 и конечное детектирование путевой подкладки 5. Эти данные преобразуются в электронный сигнал и передаются системе 126 управления управляемой шпалоподбивочной машиной.

Система 126 управления управляемой шпалоподбивочной машиной имеет систему 127 связи (показанную схематически), а именно поддерживает беспроводную связь с системой 127 связи. Иными словами, система 126 управления управляемой шпалоподбивочной машиной и система 26 управления самоходной шпалоподбивочной машиной рассчитаны на поддержание связи друг с другом. Система 26 управления самоходной шпалоподбивочной машиной рассчитана на передачу системе 126 управления управляемой шпалоподбивочной машины данных о местоположении шпал. Система 126 управления управляемой шпалоподбивочной машиной рассчитана на передачу системе 26 управления самоходной шпалоподбивочной машиной данных, в целом относящихся к состоянию управляемой шпалоподбивочной машины 100, например данных о местоположении, данных о выполненном движении, конфигурации шпиндельных головок и т.д. Система 126 управления управляемой шпалоподбивочной машиной поддерживает электронную связь, обычно посредством проводной и/или беспроводной системы с двигательной установкой 124 управляемой шпалоподбивочной машины, шпиндельной головкой(-ами) (которые могут включать без ограничения обжимные устройства, костылезабивщики, стабилизаторы путей, поперечины шпальных ящиков, сваевыдергиватели, одинарные и двойные щетки и шпалоподбивочные машины), датчиком 30 положения шпал и колесом 32 кодера. Иными словами, система 126 управления передает данные, включая команды, и принимает данные от двигательной установки 24 головной шпалоподбивочной машины, шпиндельной головки(-ок), датчика 30 положения шпал и колеса 32 кодера.

Система 126 управления управляемой шпалоподбивочной машиной рассчитана на определение местоположения управляемой шпалоподбивочной машины 100 путем сравнения данных о местоположении шпал (которые включают данные конфигурация шпал), переданных системой 26 управления головной шпалоподбивочной машиной (далее - данные головной шпалоподбивочной машины о местоположении шпал) с данными о местоположении шпал (которые включают данных конфигурация шпал), зарегистрированными датчиком 130 положения шпал управляемой шпалоподбивочной машины (далее - данные управляемой шпалоподбивочной машины о местоположении шпал). Иными словами, поскольку датчик 130 положения шпал преимущественно аналогичен датчику 30 положения шпал, данные, зарегистрированные детектором 31 самоходной шпалоподбивочной машины и детектором 131 управляемой шпалоподбивочной машины, должны быть преимущественно сходными. Система 26 управления самоходной шпалоподбивочной машиной определяет местоположение шпалы 3 на основании конкретного набора данных конфигурации шпал. Система 26 управления самоходной шпалоподбивочной машиной также определяет местоположение такой шпалы 3. Когда детектор 131 обнаруживает шпалу 3, преимущественно со сходным набором данных конфигурации, система 126 управления управляемой шпалоподбивочной машиной может определить местоположение управляемой шпалоподбивочной машины 100 относительно этой шпалы 3 и, соответственно, местоположение управляемой шпалоподбивочной машины 100. Система 126 управления управляемой шпалоподбивочной машиной может постоянно сравнивать данные управляемой шпалоподбивочной машины о местоположении шпал с данными самоходной шпалоподбивочной машины о местоположении шпал с целью определения местоположения управляемой шпалоподбивочной машины 100, и/или после того как система 126 управления управляемой шпалоподбивочной машиной изначально определяет свое положение, система 126 управления управляемой шпалоподбивочной машиной может использовать данные о выполненном движении управляемой шпалоподбивочной машины с целью определения местоположения управляемой шпалоподбивочной машины 100.

Помимо сбора и отслеживания изменений данных о пройденном расстоянии, данных о выполненном движении и данных о местоположении шпал система 126 управления управляемой шпалоподбивочной машиной рассчитана на управление двигательной установкой 124 и приведение в действие шпиндельной головки(-ок). Эта операция предпочтительно является в целом автоматической. Иными словами, на основании отслеживания изменений данных о пройденном расстоянии, данных о выполненном движении и данных о местоположении шпал система 126 управления управляемой шпалоподбивочной машиной может приводить в действие двигательную установку 124 с целью перемещения корпуса 122 управляемой шпалоподбивочной машины в определенное положение с тем, чтобы шпиндельная головка(-и) находилась над обрабатываемой шпалой 3. Затем система 126 управления управляемой шпалоподбивочной машиной приводить в действие шпиндельную головку(-и) с целью осуществления соответствующего цикла в месте нахождения обрабатываемой шпалы 3.

Связь между системой управления 28 головной шпалоподбивочной машины 20 и системой 126 управления управляемой шпалоподбивочной машины 100 используется для передачи управляемой шпалоподбивочной машине 100 команды пропуска шпал 3, в месте нахождения которых головной шпалоподбивочной машиной 20 была ранее завершена обработка (например, было достигнуто соответствующее давление обжатия для шпалоподбивочного комплекта головной шпалоподбивочной машины), и пропуска участков пути, на которых может не требоваться выполнение работ, таких как части стрелок, переездов и т.д. Кроме того, связь также используется для обеспечения и во время движения головной шпалоподбивочной машины и управляемой шпалоподбивочной машины (машин). Она используется для синхронизации колес кодеров по прибытии на место работ и во время рабочих циклов с целью внесения поправок на изменения расстояния, возникающие из-за поворотов путей вправо или влево. Связь используется для программирования интервалов между головной шпалоподбивочной машиной и управляемой шпалоподбивочной машиной(-ами), таких как без ограничения: расстояние до головной шпалоподбивочной машины, на котором управляемая шпалоподбивочная машина должна прекращать работу, расстояние до головной шпалоподбивочной машины, на котором управляемая шпалоподбивочная машина может возобновлять работу. Система управления управляемой шпалоподбивочной машиной передает данные о местоположении управляемой шпалоподбивочной машины системе управления головной шпалоподбивочной машиной. Система управления головной шпалоподбивочной машиной сравнивает данные о местоположении управляемой шпалоподбивочной машины с данными о местоположении головной шпалоподбивочной машины и управляет движением управляемой шпалоподбивочной машины относительно головной шпалоподбивочной машины.

Если описанный вариант осуществления относится к оборудованию любого типа для технического обслуживания железнодорожных путей, которое включает головную шпалоподбивочную машину и одну или несколько следующих за ней управляемых шпалоподбивочных машин, в другом варианте осуществления предложена управляемая шпалоподбивочная машина в сочетании с комплектом другого оборудования, и в этом варианте осуществления не требуется головная шпалоподбивочная машина, а датчик положения шпал установлен на переднем конце управляемой шпалоподбивочной машины.

Колесо 132 кодера управляемой шпалоподбивочной машины прикреплено к корпусу 122 управляемой шпалоподбивочной машины и рассчитано на движение по одному колесу 4. Колесо 132 кодера управляемой шпалоподбивочной машины точно измеряет расстояние, пройденное управляемой шпалоподбивочной машиной 100, и скорость управляемой шпалоподбивочной машины 100. Колесо 132 кодера управляемой шпалоподбивочной машины имеет известный и постоянный диаметр и генерирует сигнал или известное число импульсов при каждом обороте. Соответственно, путем отслеживания и регистрации числа импульсов можно определять расстояние от известного местоположения, пройденное корпусом 122 управляемой шпалоподбивочной машины. Эти данные являются данными о местоположении управляемой шпалоподбивочной машины. Расстояние, пройденное корпусом 122 управляемой шпалоподбивочной машины, т.е. данные о пройденном расстоянии предпочтительно отслеживаются от локальной точки в месте обслуживания/установки. Кроме того, путем сравнения пройденного расстояния с установленным периодом времени можно определять скорость корпуса 122 управляемой шпалоподбивочной машины. Хотя корпус 122 управляемой шпалоподбивочной машины движется вперед, колесо 32 кодера вращается против часовой стрелки, как показано на чертежах. Скорость корпуса 122 управляемой шпалоподбивочной машины или данные о выполненном движении управляемой шпалоподбивочной машины регистрируются постоянно (в аналоговой форме) или чаще всего многократно каждую секунду (в цифровой форме). Данные о местоположении и данные о выполненном движении управляемой шпалоподбивочной машины преобразуются в электронный сигнал и передаются системе 126 управления управляемой шпалоподбивочной машиной.

На переднем конце управляемой шпалоподбивочной машины 100 установлен датчик 130 положения шпал, который может находиться на выступе впереди корпуса 122 управляемой шпалоподбивочной машины. Датчик 130 положения шпал управляемой шпалоподбивочной машины предпочтительно находится на постоянном расстоянии от корпуса 122 управляемой шпалоподбивочной машины, более точно от колеса кодера 132. Датчиком 130 положения шпал управляемой шпалоподбивочной машины может являться любое известное устройство, обычно описанный выше детектор 131 металла. При нахождении датчика 130 положения шпал над серединой путевой подкладки 5 и, соответственно, шпалы 3 он также регистрирует пик. Датчик 130 положения шпал и/или детектор 131 рассчитан на формирование данных конфигурация шпал, отображающих начальное детектирование путевой подкладки 5, пиковое детектирование путевой подкладки 5 и конечное детектирование путевой подкладки 5. Эти данные преобразуются в электронный сигнал и передаются системе 126 управления управляемой шпалоподбивочной машиной.

Система 126 управления управляемой шпалоподбивочной машиной содержит одну или несколько программируемых логических схем (не показанных) и может обозначаться разговорным термином "компьютер". Система 126 управления управляемой шпалоподбивочной машиной поддерживает электронную связь, обычно посредством проводной и/или беспроводной системы с двигательной установкой 124 управляемой шпалоподбивочной машины, шпиндельной головкой(-ами) (которые могут включать без ограничения обжимные устройства, костылезабивщики, стабилизаторы путей, поперечины шпальных ящиков, сваевыдергиватели, одинарные и двойные щетки и шпалоподбивочные машины), датчиком 130 положения шпал и колесом 132 кодера. Иными словами, система 126 управления передает данные, включая команды, и принимает данные от двигательной установки 124 управляемой шпалоподбивочной машины, шпиндельной головки(-ок), датчика 30 положения шпал и колеса 132 кодера.

Помимо сбора и отслеживания изменений данных о пройденном расстоянии, данных о выполненном движении и данных о местоположении шпал система 126 управления управляемой шпалоподбивочной машиной рассчитана на управление двигательной установкой 124 управляемой шпалоподбивочной машиной и приведение в действие шпиндельной головки(-ок) управляемой шпалоподбивочной машины. Эта операция предпочтительно является в целом автоматической. Иными словами, на основании отслеживания изменений данных о пройденном расстоянии, данных о выполненном движении и данных о местоположении шпал система 126 управления управляемой шпалоподбивочной машиной может приводить в действие двигательную установку 124 управляемой шпалоподбивочной машины с целью перемещения корпуса 122 управляемой шпалоподбивочной машины в определенное положение с тем, чтобы шпиндельная головка(-и) находилась над обрабатываемой шпалой 3. Затем система 126 управления управляемой шпалоподбивочной машиной может приводить в действие шпиндельную головку(-и) управляемой шпалоподбивочной машины с целью осуществления соответствующего цикла в месте нахождения обрабатываемой шпалы 3.

Система 126 управления управляемой шпалоподбивочной машины 100 может быть запрограммирована на передачу управляемой шпалоподбивочной машине 100 команд обработки какой-либо или всех шпал 3, например пропуска шпал 3, в месте нахождения которых головной шпалоподбивочной машиной 20 была ранее завершена обработка (например, было достигнуто соответствующее давление обжатия для шпалоподбивочного комплекта головной шпалоподбивочной машины), и пропуска участков пути, на которых может не требоваться выполнение работ, таких как части стрелок, переездов и т.д. Кроме того, связь также используется для обеспечения и во время движения головной шпалоподбивочной машины и управляемой шпалоподбивочной машины (машин). Она используется для синхронизации колес кодеров по прибытии на место работ и во время рабочих циклов с целью внесения поправок на изменения расстояния, возникающие из-за поворотов путей вправо или влево.

Применение головной шпалоподбивочной машины и/или управляемой шпалоподбивочной машины (машин) обеспечивает множество преимуществ. Поскольку системы управления являются автоматизированными, значительно снижаются затраты на персонал. Применение головной шпалоподбивочной машины и/или управляемой шпалоподбивочной машины (машин) позволяет повысить общую производительность по сравнению с традиционными шпалоподбивочными машинами с двумя или тремя головками. Применение головной шпалоподбивочной машины и/или управляемой шпалоподбивочной машины (машин) также позволяет повысить эффективность и качество работ в случае близко расположенных или скошенных деревянных или других шпал.

Головная шпалоподбивочная машина и управляемая шпалоподбивочная машина(-ы) являются независимыми и имеют значительно более простую конструкцию, чем у шпалоподбивочной машины с двумя или тремя шпиндельными головками, за счет чего снижается стоимость изготовления и обслуживания. За счет распределения шпиндельных головок между головной шпалоподбивочной машиной и управляемой шпалоподбивочной машиной во время работы машин между шпиндельными головками могут осуществляться работы. Например, если головная шпалоподбивочная машина не способна завершить операцию из-за того, что шпала должным образом не прикреплена к рельсу, эта шпала может быть идентифицирована, чтобы персонал мог устранить проблему до того, как над соответствующей шпалой окажутся шпиндельные головки управляемой шпалоподбивочной машины, которые смогут завершить операцию. Кроме того, поскольку рабочие детали головной шпалоподбивочной машины и управляемой шпалоподбивочной машины (машин) могут являться идентичными, уменьшается число необходимых запасных деталей и сокращается время обслуживания.

Хотя были подробно описаны конкретные варианты осуществления изобретения, следует учесть, что специалисты в данной области техники смогут предложить различные модификации и альтернативы в свете общих идей описания. Соответственно, подразумевается, что описанные частные конструкции являются лишь иллюстративными, а не ограничивающими объем изобретения, который должен определяться полным объемом охраны, обеспечиваемым прилагаемой формулой и всевозможными ее эквивалентами.

Реферат