Винтовая машина - RU177656U1

Код документа: RU177656U1

Чертежи

Описание

Полезная модель относится к области производства и конструирования гидравлических машин в различных отраслях промышленности. В частности, она может быть использована в нефтяной промышленности при создании гидравлических забойных двигателей для бурения скважин.

Известна винтовая машина, содержащая корпус с входом и выходом, секционную обойму с винтообразными каналами и винтообразный ротор, эксцентрично размещенный в обойме, с возможностью радиального смещения обоймы относительно ротора, размещенного на опорах. Обойма выполнена по форме спиральной пружины, концентрично размещенной в расточке корпуса, с возможностью образования внутри корпуса следующих друг за другом спиралевидных камер, отделенных друг от друга щелевыми уплотнениями. Обойма состоит из отдельных секций, следующих друг за другом, с возможностью углового смещения отдельных секций относительно друг друга, и каждая секция обоймы оснащена стопорным элементом, выполненным на роторе (RU № 124931, 2012).

Недостатком известного устройства является ускоренный износ деталей щелевого уплотнения при работе винтовой машины на загрязненных жидкостях.

Из известных устройств наиболее близким к предлагаемому по технической сущности и достигаемому результату является винтовая машина, содержащая корпус с входом и выходом, секционную обойму с винтообразными каналами и винтообразный ротор, эксцентрично размещенный в обойме, с возможностью радиального смещения обоймы относительно ротора, размещенного на опорах, обойма выполнена по форме спиральной пружины, концентрично размещенной в расточке корпуса, с возможностью образования внутри корпуса следующих друг за другом спиралевидных камер, отделенных друг от друга щелевыми уплотнениями, обойма выполнена из отдельных секций, следующих друг за другом, с возможностью углового смещения отдельных секций относительно друг друга, и каждая секция обоймы оснащена стопорным элементом, выполненным на роторе, а каждая секция обоймы оснащена промежуточным стержнем, размещенным вдоль ротора в разгрузочной канавке, выполненной в роторе, с возможностью радиального смещения промежуточного стержня относительно ротора, при этом длина разгрузочной канавки превышает длину промежуточного стержня (RU № 165039, 2016).

Недостатком известного устройства также является ускоренный износ корпуса и щелевых уплотнений при работе винтовой машины на загрязненных жидкостях в присутствии твердых частиц в потоке.

Технической задачей, на решение которой направлена предлагаемая полезная модель, является повышение ресурса работы винтовой машины при работе на загрязненных жидкостях за счет увеличения ресурса щелевых уплотнений и корпуса.

Указанная задача решается тем, что в винтовой машине, содержащей корпус с входным и выходным каналами, секционную обойму с винтообразными каналами и винтообразный ротор, эксцентрично размещенный в обойме, с возможностью радиального смещения обоймы относительно ротора, размещенного на опорах, секции обоймы установлены последовательно с возможностью углового смещения их относительно друг друга, и каждая секция обоймы выполнена по форме спиральной пружины, концентрично размещенной в расточке корпуса, с возможностью образования внутри корпуса следующих друг за другом спиралевидных камер, отделенных друг от друга щелевыми уплотнениями, при этом каждая секция обоймы оснащена стопорным элементом, выполненным на роторе, и цилиндрическим промежуточным стержнем, размещенным вдоль ротора в разгрузочной канавке, выполненной в роторе, с возможностью радиального смещения промежуточного стержня относительно ротора, при этом длина разгрузочной канавки превышает длину промежуточного стержня, согласно полезной модели цилиндрический промежуточный стержень выполнен в виде ролика, установленного на валу с возможностью вращения в полости разгрузочной канавки, при этом ось вала параллельна оси вращения ротора.

Достигаемый технический результат заключается в обеспечении перехода от трения скольжения к трению качения в зоне контакта обоймы с корпусом, что способствует снижению контактных напряжений при попадании твердых включений в зазор между обоймой и корпусом.

Достижение указанного технического результата обеспечит, в свою очередь, расширение области применения предлагаемой конструкции винтовой машины и возможность создания более универсальных и более мощных винтовых машин.

Сущность предлагаемой полезной модели поясняется чертежами, на которых с применением приемов трехмерного моделирования, представлена заявляемая винтовая машина и ее отдельные узлы и детали.

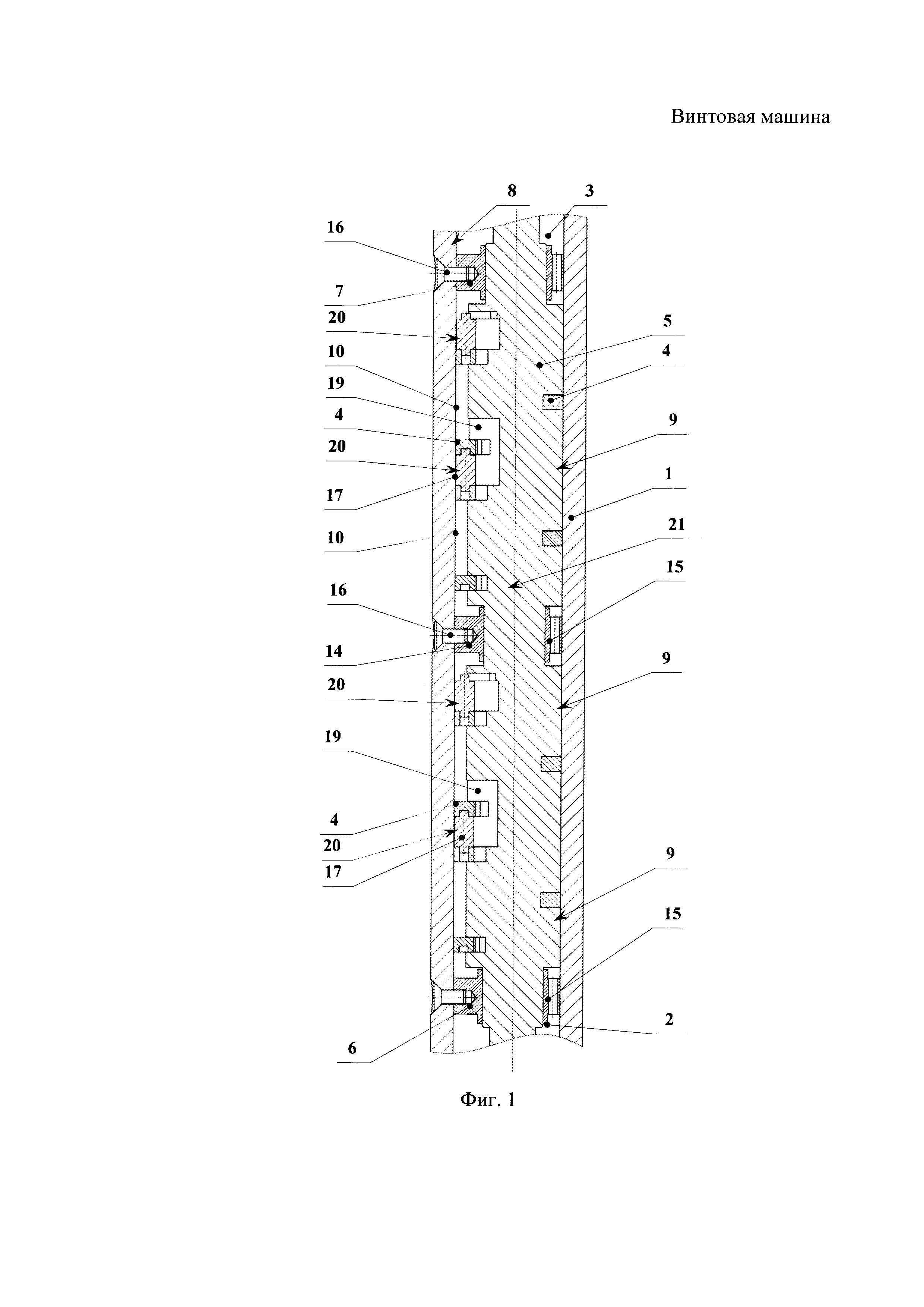

На фигуре 1 представлен продольный разрез винтовой машины.

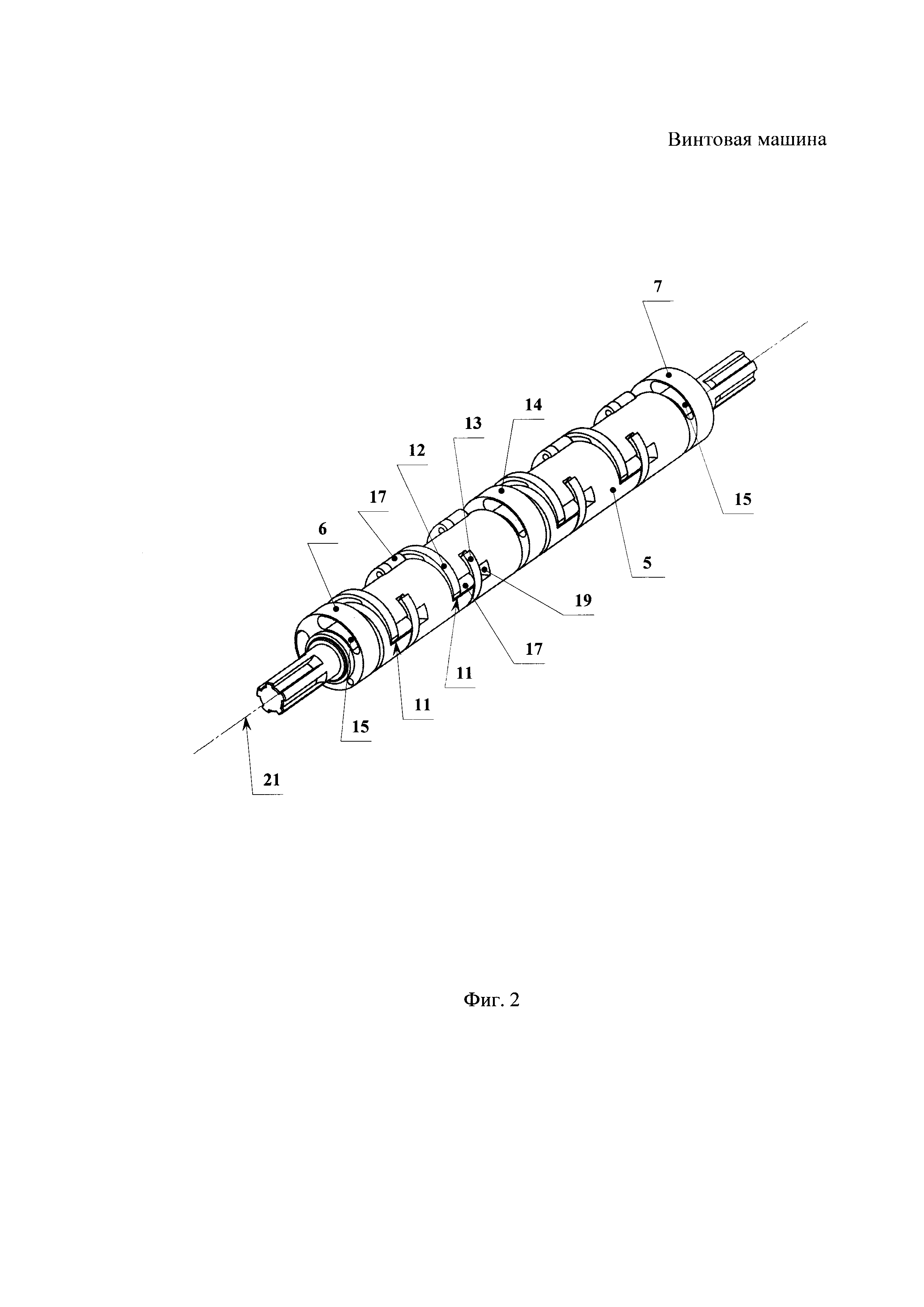

На фигуре 2 в изометрии представлен ротор со спиралевидной обоймой, выполненной из отдельных секций, следующих друг за другом.

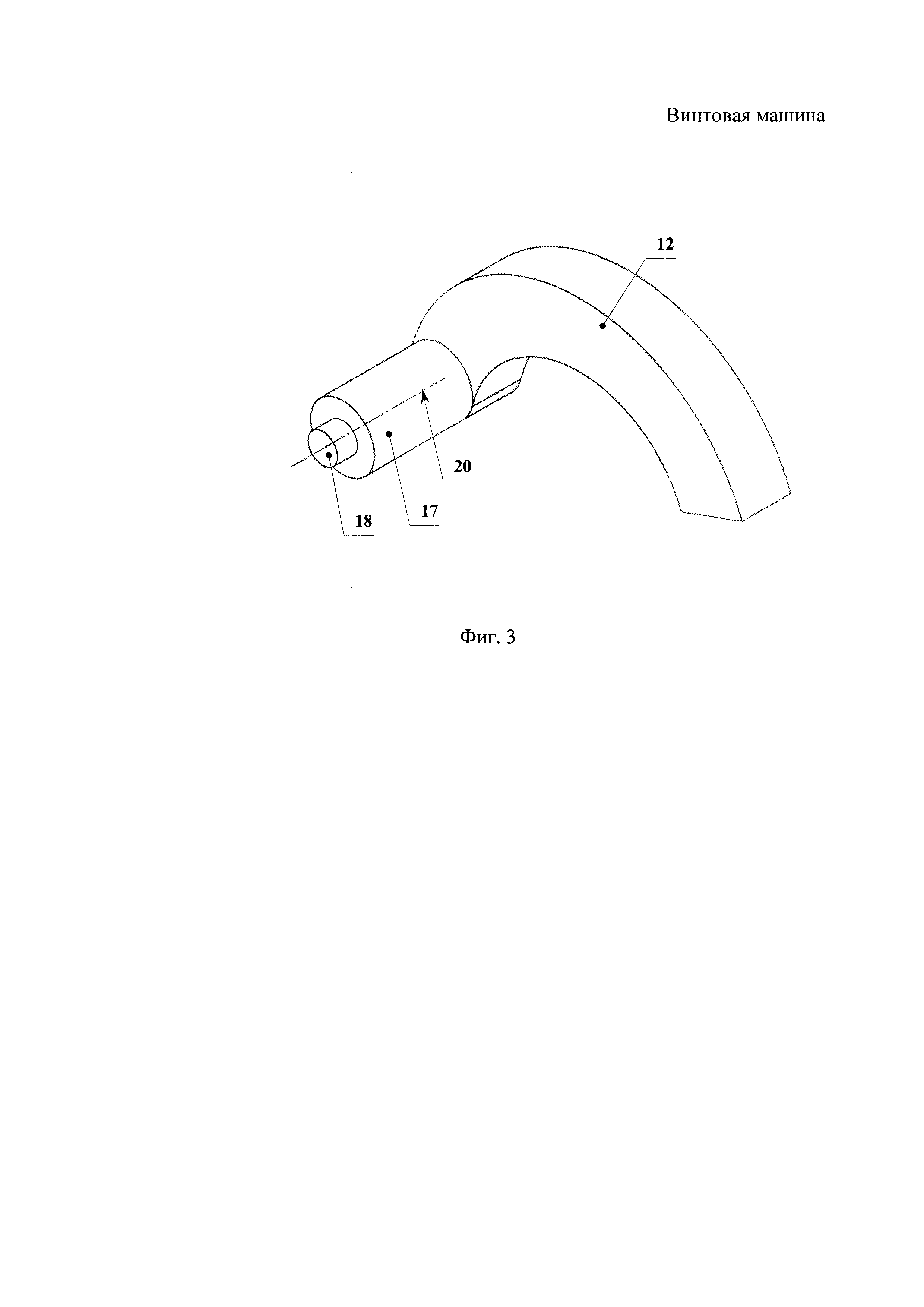

На фигуре 3 представлена одна секция обоймы, которая оснащена промежуточным стержнем в виде цилиндрического ролика.

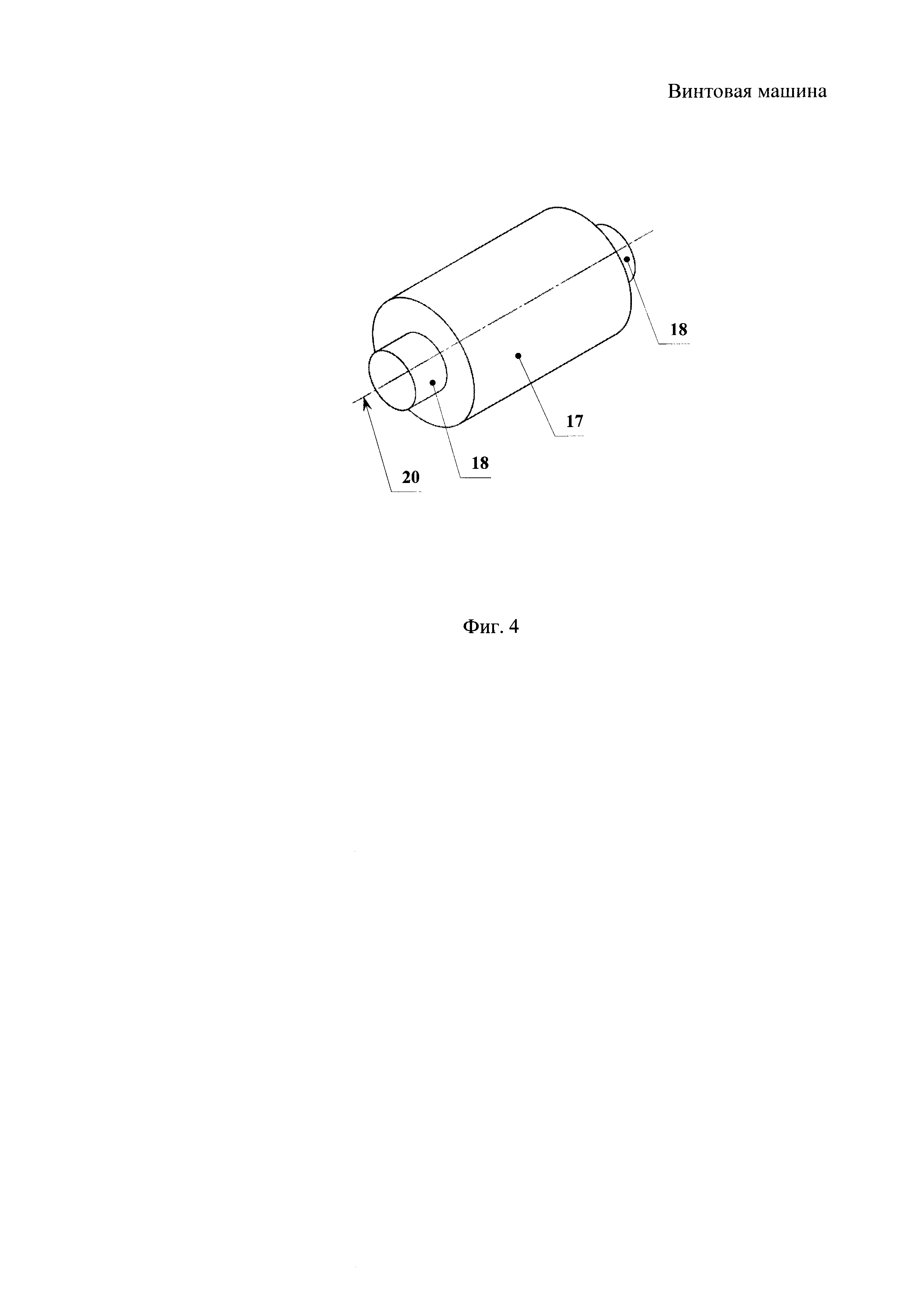

На фигуре 4 представлен промежуточный стержень в виде цилиндрического ролика.

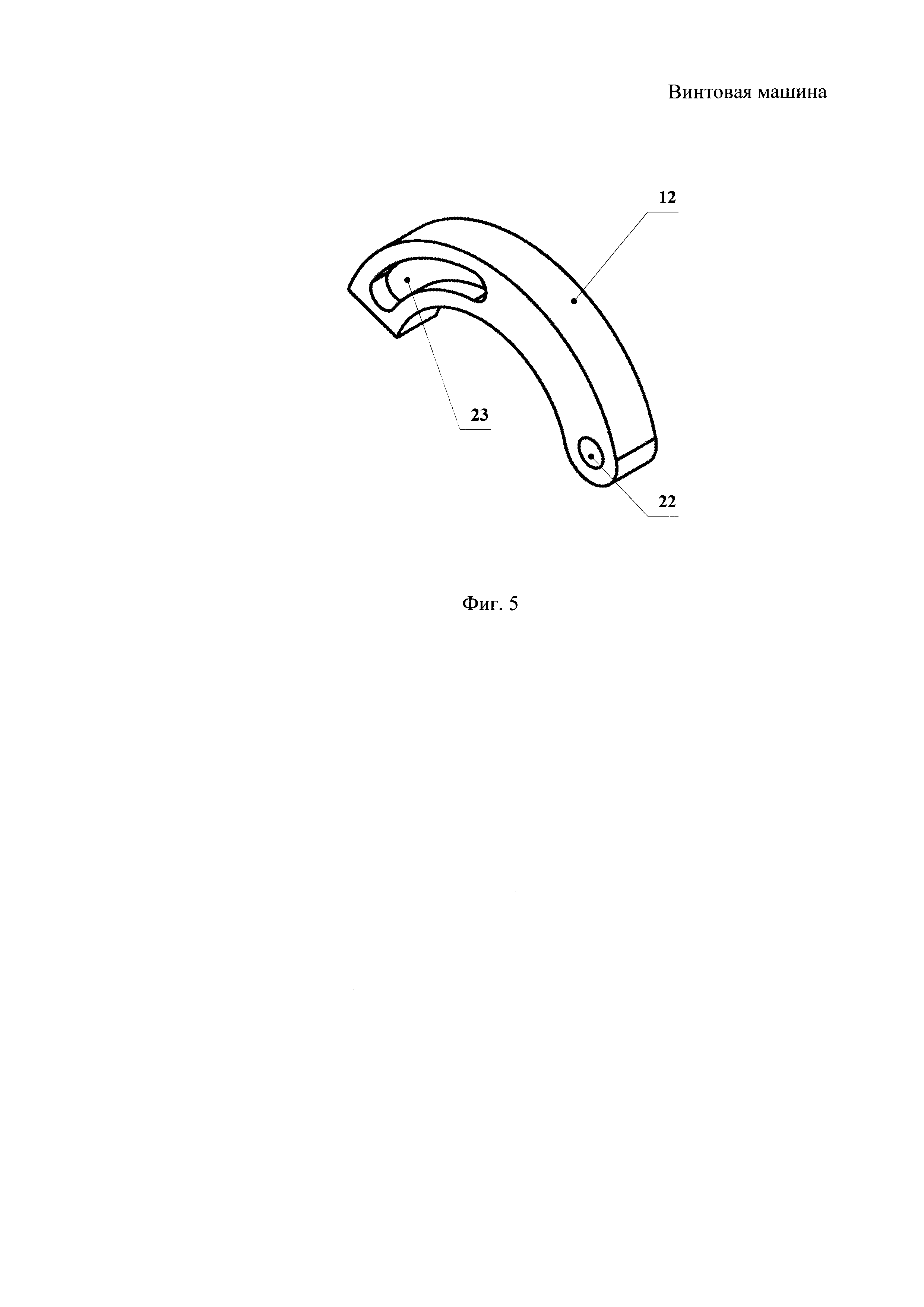

На фигуре 5 представлен элемент секции обоймы, в которой выполнены полости для монтажа цилиндрического ролика.

Винтовая машина, по фигурам 1-5, содержит корпус 1 с входным 2 и выходным 3 каналами, секционную обойму 4 с винтообразными каналами и винтообразный ротор 5, эксцентрично размещенный в обойме 4, с возможностью радиального смещения обоймы 4 относительно ротора 5, размещенного на опорах 6 и 7. Обойма 4 выполнена по форме спиральной пружины, концентрично размещенной в расточке 8 корпуса 1. Ротор 5 размещен вблизи от поверхности расточки 8 корпуса 1 с образованием щелевого уплотнения 9 в зазоре между наружной поверхностью ротора 5 и поверхностью расточки 8 в корпусе 1, с возможностью образования внутри корпуса 1 следующих друг за другом спиралевидных камер 10, отделенных друг от друга щелевыми уплотнениями 9. Ротор 5 оснащен стопорными элементами 11, ограничивающими перемещение обоймы 4 относительно ротора 5. Обойма 4 выполнена из отдельных секций 12, 13 следующих друг за другом, с возможностью углового смещения отдельных секций 12, 13 друг относительно друга. Каждая секция обоймы 4, например, секция 13 оснащена стопорным элементом 11, выполненным на роторе 5. Стопорный элемент 11 может представлять собой плоскую опорную поверхность, выполненную на роторе 5. Секции в обойме 4 расположены вдоль винтовой линии с образованием ступенчатой структуры, подобно ступеням на винтовой лестнице.

В полости спиралевидных камер 10, как в известных технических решениях, может быть размещена дополнительная опора 14 для ротора 5, и в дополнительной опоре выполнены проточные каналы 15, сообщающиеся через щелевые уплотнения 9 с входом 2 и с выходом 3 корпуса 1. В конструкции может быть использован фиксатор 16, который исключает поворот опоры 6, 7, 14 внутри корпуса 1.

Ротор 5 установлен на опорах 6, 7 и 14, которые обеспечивают условия, чтобы ротор 5 был эксцентрично размещен в обойме 4, и, соответственно, эксцентрично размещен внутри расточки 8 в корпусе 1. При этом обойма 4 выполнена концентрично размещенной в расточке 8 корпуса 1.

Каждая секция обоймы 12 оснащена промежуточным стержнем, выполненным в виде цилиндрического ролика 17, установленного на валу 18, с обеспечением возможности его вращения в полости разгрузочной канавки 19, при этом ось вращения 20 цилиндрического ролика 17 расположена параллельно оси вращения 21 винтообразного ротора 5.

Цилиндрический ролик 17 расположен вдоль ротора 5 в разгрузочной канавке 19, выполненной в роторе 5, с возможностью радиального смещения цилиндрического ролика 17 относительно ротора 5, при этом длина разгрузочной канавки 19 превышает длину цилиндрического ролика 17.

В секции обоймы 12 и 13 выполнены полости 22 и 23, в которых расположены торцовые участки вала 18, что обеспечивает возможность для углового смещения отдельных секций обоймы 12 и 13 относительно друг друга, и возможность радиального смещения цилиндрического ролика 17 относительно ротора 5.

Винтовая машина работает следующим образом в режиме насоса (или компрессора).

От вала двигателя (на фигурах двигатель не показан) механическая энергия передается на ротор 5, установленный на опорах 6, 7 и 14. При вращении ротора 5, также во вращательное движение вовлекается и обойма 4. Обойма 4 выполнена из отдельных секций 12, 13, следующих друг за другом, с возможностью углового смещения отдельных секций 12, 13 друг относительно друга. Каждая секция 13 обоймы 4 оснащена стопорным элементом 11, выполненным на роторе 5. При вращении ротора 5 в спиралевидных камерах 10 обеспечивается силовое воздействие на жидкость, заполняющую полости в камерах 10. Таким образом, формируется поток жидкости в направлении от входного канала 2 к выходному каналу 3. Щелевые уплотнения 9 уменьшают объемные потери, поскольку ротор 5 размещен вблизи от поверхности расточки 8 корпуса 1 с образованием щелевого уплотнения 9 в зазоре между наружной поверхностью ротора 5 и поверхностью расточки 8 в корпусе 1. Внутри корпуса 1 следующие друг за другом спиралевидные камеры 10, отделены друг от друга щелевыми уплотнениями 9 и элементами секционной обоймы - секциями 12, 13.

При таком движении ротора 5 и обоймы 4 относительно расточки 8 в корпусе 1 осуществляется смещение спиралевидных камер 10 в направлении от входного канала 2 к выходному каналу 3. Щелевые уплотнения 9 ограничивают значение объемных потерь мощности и обеспечивают плавное (равномерное) изменение давления по камерам 10, следующим друг за другом. Равномерное распределение (изменение) давления по камерам 9 достигается за счет частичного возвратного перетекания части перекачиваемой среды через каналы щелевых уплотнений 9. Максимальное давление обеспечивается в спиральной камере 10, сообщающейся с выходным каналом 3, что соответствует давлению на выходе насоса. Соответственно минимальное давление обеспечивается в спиральной камере 10, сообщающейся с входным каналом 2, что соответствует давлению на входе насоса. Поскольку для каждой секции 12 имеется свой отдельный стопорный элемент 11, обеспечивается распределение нагрузки на большей площади при уменьшенных контактных напряжениях, что открывает возможности для создания более мощных машин.

Ротор 5 установлен на опорах 6, 7 и 14, которые обеспечивают условия, чтобы ротор 5 был эксцентрично размещен в обойме 4, и, соответственно, эксцентрично размещен внутри расточки 8 в корпусе 1. При этом обойма 4 выполнена концентрично размещенной в расточке 8 корпуса 1. С использованием нескольких промежуточных опор 14 открывается возможность для дальнейшего увеличения длины ротора 5, что позволяет создавать более мощные машины.

В полости спиралевидных камер 10 размещена, по крайней мере, одна дополнительная опора 14 для ротора 5, и в дополнительной опоре выполнены проточные каналы 15, сообщающиеся через щелевые уплотнения 9 с входом 2 и с выходом 3. Перекачиваемая среда проходит через проточные каналы 15, в направлении от входного канала 2 к выходному 3 насоса. В конструкции может быть использован фиксатор 16, который исключает поворот опоры 14 внутри корпуса 1. Фиксатор 16 может быть выполнен на основе механической системы (штифтовое или шпоночное соединение).

Каждая секция обоймы 12 оснащена промежуточным стержнем, выполненным в виде цилиндрического ролика 17. Цилиндрический ролик 17 расположен вдоль ротора 5 в разгрузочной канавке 19, выполненной в роторе 5, при этом длина разгрузочной канавки 19 превышает длину цилиндрического ролика 17.

При радиальном смещении цилиндрического ролика 17, в направлении от центра ротора 5, жидкость поступает в разгрузочную канавку 19 из спиралевидной камеры 10. При радиальном смещении промежуточного стержня 17, в направлении к центру ротора 5, жидкость поступает из разгрузочной канавки 19 в спиралевидную камеру 10. При такой работе винтовой машины в режиме насоса, часть перекачиваемой среды, находящейся под цилиндрическим роликом 17, движется через разгрузочные канавки 19.

При работе винтовой машины в режиме насоса цилиндрический ролик 17 за счет перепада давления в спиралевидных камерах 10 прижимается к плоскости стопорного элемента 11, разобщая соседние спиралевидные камеры 10.

При вращении ротора 5 вокруг оси 21 каждый цилиндрический ролик 17 вовлекается во вращение вокруг своей оси вращения 20, двигаясь внутри корпуса 1. При таком конструктивном исполнении становится возможным переход от трения скольжения к трению качения, в зоне контакта обоймы 4 с корпусом 1, что способствует снижению контактных напряжений и увеличению ресурса щелевых уплотнений 9, корпуса 1 и машины в целом, в особенности при попадании твердых частиц в зазор между обоймой 4 и корпусом 1, когда перекачиваются загрязненные жидкости. В секции обоймы 12 и 13 выполнены полости 22 и 23, в которых расположены торцовые участки вала 18. При работе винтовой машины в режиме насоса, такое исполнение, при вращении цилиндрических роликов 17, обеспечивает возможность для углового смещения отдельных секций обоймы 12 и 13 относительно друг друга, и возможность радиального смещения цилиндрического ролика 17 относительно ротора 5.

Таким образом, решается задача по повышению ресурса работы винтовой машины при работе в режиме насоса в условиях перекачки загрязненных жидкостей. Помимо жидкой среды, предлагаемая конструктивное решение может обеспечить перекачку газов, газожидкостных смесей и других многофазных сред.

В режиме двигателя винтовая машина работает следующим образом. Во входной канал 2 подают под избыточным давлением рабочую жидкость (рабочий газ или газожидкостную смесь). Щелевые уплотнения 9 ограничивают значение объемных потерь мощности и обеспечивают плавное изменение давления по камерам 10, следующим друг за другом. Максимальное давление обеспечивается в спиральной камере 10, сообщающейся с входным каналом 2, что соответствует давлению на входе двигателя. Соответственно минимальное давление обеспечивается в спиральной камере 10, сообщающейся с выходным каналом 3, что соответствует давлению на выходе двигателя. За счет перепада давления в соседних камерах 10 возникают силы и крутящий момент, действующие на обойму 4 и ротор 5, так как ротор 5 эксцентрично размещен в обойме 4, с возможностью радиального смещения обоймы 4 относительно ротора 5. Ротор 5 вместе с обоймой 4 под действием указанных сил вовлекаются во вращательное движение. Таким образом, гидравлическая энергия преобразуется в механическую энергию, мощность вращающегося ротора 5 может быть передана к другим машинам (эти машины на фигурах не показаны).

Каждая секция обоймы 12 оснащена промежуточным стержнем, выполненным в виде цилиндрического ролика 17. Цилиндрический ролик 17 расположен вдоль ротора 5 в разгрузочной канавке 19, выполненной в роторе 5, при этом длина разгрузочной канавки 18 превышает длину цилиндрического ролика 17.

Цилиндрический ролик 17 выполнен с возможностью его вращения в полости разгрузочной канавки 19, а ось вращения 20 цилиндрического ролика 17 расположена параллельно оси вращения 21 винтообразного ротора 5. При радиальном смещении цилиндрического ролика 17, в направлении от центра ротора 5, жидкость поступает в разгрузочную канавку 19 из спиралевидной камеры 10. При радиальном смещении цилиндрического ролика 17, в направлении к центру ротора 5, жидкость поступает из разгрузочной канавки 19 в спиралевидную камеру 10. При работе такой винтовой машины в режиме двигателя, часть рабочей жидкости движется через разгрузочные канавки 19. При работе винтовой машины в режиме двигателя, цилиндрический ролик 17 за счет перепада давления в спиралевидных камерах 10 прижимается к плоскости стопорного элемента 11, разобщая соседние спиралевидные камеры 10.

При вращении ротора 5 вокруг оси 21 каждый цилиндрический ролик 17 вовлекается во вращение вокруг своей оси вращения 20, двигаясь внутри корпуса 1. При таком конструктивном исполнении становится возможным переход от трения скольжения к трению качения в зоне контакта обоймы 4 с корпусом 1, что способствует снижению контактных напряжений и увеличению ресурса щелевых уплотнений, корпуса 1 и машины в целом, в особенности при попадании твердых частиц в зазор между обоймой 4 и корпусом 1, когда гидравлический двигатель работает в потоке загрязненной жидкости.

В секции обоймы 12 и 13 выполнены полости 22 и 23, в которых расположены торцовые участки вала 18. При работе винтовой машины в режиме гидравлического двигателя, такое исполнение, при вращении цилиндрических роликов 17, обеспечивает возможность для углового смещения отдельных секций обоймы 12 и 13 относительно друг друга, и возможность радиального смещения цилиндрического ролика 17 относительно ротора 5.

За счет усовершенствования ротора и проточной части машины решена задача по расширению области применения винтовой машины и созданию более универсальных и более мощных винтовых машин.

Реферат

Полезная модель относится к области производства и конструирования гидравлических машин в различных отраслях промышленности. В частности, она может быть использована в нефтяной промышленности при создании гидравлических забойных двигателей для бурения скважин.Сущность полезной модели: винтовая машина содержит корпус с входным и выходным каналами, секционную обойму с винтообразными каналами и винтообразный ротор, эксцентрично размещенный в обойме, с возможностью радиального смещения обоймы относительно ротора, размещенного на опорах. Секции обоймы установлены последовательно с возможностью углового смещения их относительно друг друга. Каждая секция обоймы выполнена по форме спиральной пружины, концентрично размещенной в расточке корпуса, с возможностью образования внутри корпуса следующих друг за другом спиралевидных камер, отделенных друг от друга щелевыми уплотнениями. При этом каждая секция обоймы оснащена стопорным элементом, выполненным на роторе, и цилиндрическим промежуточным стержнем, размещенным вдоль ротора в разгрузочной канавке, выполненной в роторе, с возможностью радиального смещения промежуточного стержня относительно ротора. Длина разгрузочной канавки превышает длину промежуточного стержня. Согласно полезной модели, цилиндрический промежуточный стержень выполнен в виде ролика, установленного на валу с возможностью вращения в полости разгрузочной канавки. При этом ось вала параллельна оси вращения ротора.Достигаемый технический результат заключается в обеспечении перехода от трения скольжения к трению качения в зоне контакта обоймы с корпусом, что способствует снижению контактных напряжений при попадании твердых включений в зазор между обоймой и корпусом. 5 ил.

Комментарии