Роторная объёмная машина - RU2767416C1

Код документа: RU2767416C1

Чертежи

Описание

Техническое решение относится к конструкции роторных объемных машин - компрессоров, гидронасосов, пневмодвигателей, гидродвигателей, в которых происходит движение рабочей среды через камеры переменного объема, образуемые полостью и поршнем.

Широко известны различные конструкции роторных объемных машин, где в корпусе между двумя параллельными стенками расположены взаимодействующие между собой внешний ротор с внутренними зубьями и расположенный к нему с эксцентриситетом внутренний ротор меньшего диаметра с внешними зубьями.

Наиболее близким аналогом, принятым за прототип, выбран патент US 3810721, где описан вариант роторной машины, содержащей корпус с цилиндрической полостью, закрытый соответствующими торцевыми стенками, с расположенными во внутреннем объеме корпуса внешним ротором с внутренними зубьями и, установленным внутри него с эксцентриситетом, внутренним ротором с внешними зубьями с возможностью вращения; соотношение диаметров начальных окружностей зубчатого зацепления внутреннего и внешнего роторов составляет 1:2; боковые поверхности зубьев внутреннего ротора, которыми они взаимодействуют с боковыми поверхностями зубьев внешнего ротора, выполнены поверхностями прямых круговых цилиндров, оси которых расположены на начальной окружности зубчатого зацепления, вершины зубьев срезаны относительно цилиндрической поверхности, а их форма не привязана к форме донной поверхности межзубных полостей внешнего ротора; межзубные полости внешнего ротора имеют донные поверхности и плоские боковые поверхности; внутреннее пространство внешнего ротора содержит центральное неподвижное тело с поверхностями скольжения вершин зубьев обоих роторов; внутренний ротор закреплен консольно на приводном валу; перепускные входное и выходное окна для рабочей среды выполнены в торцевых стенках и в регулирующей пластине, установленной в одной из боковых стенок, причем контуры перепускных окон на каналах входа и выхода рабочей среды соединяют межзубные полости внешнего ротора, закрытые зубьями внутреннего ротора с незакрытыми полостями, а перепад давления рабочей среды поддерживается центральным телом.

В указанном прототипе, при видимой схожести входа зуба внутреннего ротора в межзубную полость внешнего ротора со схемой «поршень-цилиндр», контуры перепускных окон выполнены для схемы работы без сдавливания рабочей среды исключительно зубом-поршнем и соответствуют принципам построения шестеренного насоса с внутренним зацеплением, который осуществляет рабочий процесс переносом жидкости межзубными полостями с последующим частичным вытеснением жидкости из этих полостей объемом зубьев; камеры переменного объема, образованные межзубными полостями внешнего ротора, которые закрыты зубьями внутреннего ротора, открыты при этом по торцевым плоскостям и сообщаются с незакрытыми полостями. Для такой машины необходимо наличие центрального тела. Перепад давления рабочей среды поддерживается условно беззазорным скольжением вершин зубьев по центральному неподвижному телу, боковым стенкам, и беззазорным контактом в зубчатом зацеплении. Таким образом, форма вершин зубьев внутреннего ротора и форма донной поверхности полостей межзубного пространства внешнего ротора не имеют принципиального значения для работы прототипа. По такому же принципу работают и обычные шестеренные насосы с эвольвентным зацеплением. Такая машина не пригодна для сжимаемой рабочей среды ввиду наличия паразитного объема в полостях, образуемых зубьями роторов, и не может использоваться для сжатия рабочей среды. Кроме того, между внешним и внутренним роторами, как у всякого шестеренного насоса с внутренним зацеплением, возникают контактные напряжения, вызванные перепадом давления рабочей среды. Этим же перепадом давления вызываются осевые усилия на роторы от различности перепускных окон на противоположных торцах роторов, которые, в свою очередь, вызывают дополнительные силы трения роторов о торцевую стенку и регулирующую пластину. Трение в зубчатом зацеплении, трение торцами роторов с боковой стенкой и регулирующей пластиной, вершинами зубьев с центральным телом, снижает КПД и ресурс роторной машины в варианте прототипа, а центральный сердечник усложняет ее конструкцию.

Общими существенными признаками прототипа, совпадающими с существенными признаками предлагаемого технического решения являются следующие: роторная объемная машина, содержащая корпус с цилиндрической полостью, закрытый соответствующими торцевыми стенками с перепускными окнами, с расположенными во внутреннем объеме корпуса внешним ротором с внутренними зубьями и, установленным внутри него с эксцентриситетом, внутренним ротором с внешними зубьями с возможностью вращения; соотношение диаметров начальных окружностей зубчатого зацепления внутреннего и внешнего роторов составляет 1:2; боковые поверхности зубьев внутреннего ротора, которыми они взаимодействуют с боковыми поверхностями зубьев внешнего ротора, являются поверхностями прямых круговых цилиндров, оси которых расположены на начальной окружности зубчатого зацепления; межзубные полости внешнего ротора имеют донные поверхности и плоские боковые поверхности; внутренний ротор закреплен на приводном валу.

Техническими проблемами, на решение которых направлено предлагаемое устройство, являются следующие: наличие паразитного объема в межзубной полости внешнего ротора, закрытой зубом внутреннего ротора, в положении «мертвой точки», когда зуб внутреннего ротора максимально погружен в эту полость, неприменимость роторной объемной машины для сжимаемой рабочей среды; высокое трение между роторами, между роторами и стенками, вызванное их силовым взаимодействием; низкий КПД машины; сложность конструкции, малый ее ресурс.

Для решения данных технических проблем в роторной объемной машине, содержащей корпус с цилиндрической полостью, закрытый соответствующими торцевыми стенками с перепускными окнами, с расположенными во внутреннем объеме корпуса внешним ротором с внутренними зубьями и, установленным внутри него с эксцентриситетом, внутренним ротором с внешними зубьями с возможностью вращения; соотношение диаметров начальных окружностей зубчатого зацепления внутреннего и внешнего роторов составляет 1:2; боковые поверхности зубьев внутреннего ротора, которыми они взаимодействуют с боковыми поверхностями зубьев внешнего ротора, являются поверхностями прямых круговых цилиндров, оси которых расположены на начальной окружности зубчатого зацепления; межзубные полости внешнего ротора имеют донные поверхности и плоские боковые поверхности; внутренний ротор закреплен на приводном валу, в отличие от прототипа, поверхности вершин зубьев внутреннего ротора выполнены продолжением боковых цилиндрических поверхностей зубьев (в прототипе вершины срезаны); донные поверхности межзубных полостей внешнего ротора выполнены цилиндрическими по сопряженному с цилиндрическими поверхностями зубьев внутреннего ротора радиусу с осями, расположенными на начальной окружности зубчатого зацепления внешнего ротора; внутреннее пространство внешнего ротора выполнено с возможностью заполнения рабочей средой (в прототипе внутреннее пространство внешнего ротора заполнено центральным неподвижным телом с поверхностями скольжения вершин зубьев обоих роторов), а контуры перепускных окон по одному из каналов входа или выхода рабочей среды выполнены с перекрытием только тех контуров межзубных полостей внешнего ротора на его торцевых плоскостях для любого его положения, которые закрыты зубьями внутреннего ротора с образованием камер переменного объема.

Дополнительно, зубья внешнего ротора могут быть выполнены с максимальной высотой путем продления плоских боковых поверхностей до их пересечения с конструктивным скруглением вершин зубьев, что обеспечивает максимальное погружение зуба внутреннего ротора в межзубную полость внешнего ротора, повышает рабочий объем роторной машины.

Дополнительно, контуры перепускных окон на противоположных сторонах от роторов могут быть выполнены зеркально, что дает уравновешивание сил давления рабочей среды в осевом направлении.

Дополнительно, внутренний и внешний роторы могут быть связаны между собой синхронизирующей зубчатой передачей, что допускает работу роторной машины без смазки в рабочей зоне.

Дополнительно, внутренний и внешний роторы могут быть выполнены двухопорными, что повышает надежность и ресурс (в прототипе внутренний ротор закреплен на валу консольно).

Благодаря наличию данных отличительных признаков достигаются следующие технические результаты:

1. При исполнении зубьев внутреннего ротора круглоцилиндрическими, включая вершины зубьев, при соответствующем сопряженном исполнении внешнего ротора, отсутствуют паразитные объемы камер переменного объема, что важно для компрессоров и вакуумных насосов, и, вообще, применимость для сжимаемой рабочей среды. Поршневые круглые цилиндры в изготовлении технологически проще и могут быть изготовлены отдельно от ступицы внутреннего ротора со своими требованиями по свойствам поверхности трения. Исполнение перепускных окон канала впуска или канала выпуска, при котором окна открываются при любом положении роторов только для межзубных полостей внешнего ротора закрытых зубьями внутреннего ротора, принципиально меняется рабочий процесс, при котором перепад давления рабочей среды образуется только в камерах переменного объема межзубных полостей, и оказывается не нужным центральное тело.

2. Крутящий момент при работе роторной машины действует только на внутренний ротор, а на внешнем роторе от давления рабочей среды крутящего момента не возникает, поэтому отсутствует силовой контакт между роторами, непосредственно связанный с перепадом давления рабочей среды, а есть только контактное усилие, вызванное, сопротивлением вращению внешнего ротора, если он выполнен свободновращающимся, от газо- или гидродинамического трения с торцевыми стенками и от трения-качения подшипников которое относительно мало.

3. Камеры переменного объема имеют максимально возможный рабочий объем для имеющихся габаритов роторной машины и, следовательно, дают максимальную производительность.

4. Отсутствие неподвижного центрального тела (которое есть в прототипе) упрощает конструкцию, соответственно уменьшаются потери на трение скольжения. Уменьшается также трение роторов по торцевым стенкам благодаря зеркальности перепускных окон на противоположных от роторов сторонах и, по сути, сводится к газо- или гидродинамическому трению ввиду уравновешивания сил давления рабочей среды на роторы в осевом направлении. Все это повышает КПД и ресурс.

5. При работе с дополнительной синхронизирующей зубчатой передачей зубья роторов не будут иметь силового взаимодействия между собой, а для устранения зазоров зубья можно выполнить с упругой или прирабатывающейся поверхностью, или в зацеплении можно допустить некоторый зазор и смазка в зацеплении роторов не потребуется. Зазор в зубьях роторов приводит к потерям КПД, но с увеличением размеров роторной машины и скорости вращения роторов процент потерь уменьшается. Поэтому схема с дополнительной зубчатой передачей целесообразна для крупногабаритных высокоскоростных роторных машин и, в том числе, как альтернатива лопаточным турбинам, имеющая более высокий, чем у лопаточных турбин КПД и несравнимо меньшую себестоимость.

6. Оба ротора могут быть выполнены двухопорными, что повышает надежность и ресурс (в прототипе внутренний ротор закреплен на валу консольно).

Названные выше преимущества позволяют получить высокие удельные характеристики мощности за счет высоких давлений и высоких скоростей вращения. Конструктивно и технологически роторная машина по данному изобретению предельно проста. Например, оба ротора и корпус могут изготавливаться экструзией из металла или литьем из пластмассы. Крупногабаритные роторы могут выполняться сварными и пустотелыми из листового материала. Количество деталей - минимально.

Предложенное техническое решение может найти применение в конструкциях жидкостных насосов и гидродвигателей, компрессоров и вакуумных насосов, пневматических, газовых и паровых роторных машинах.

Имеется действующий образец заявляемой роторной машины.

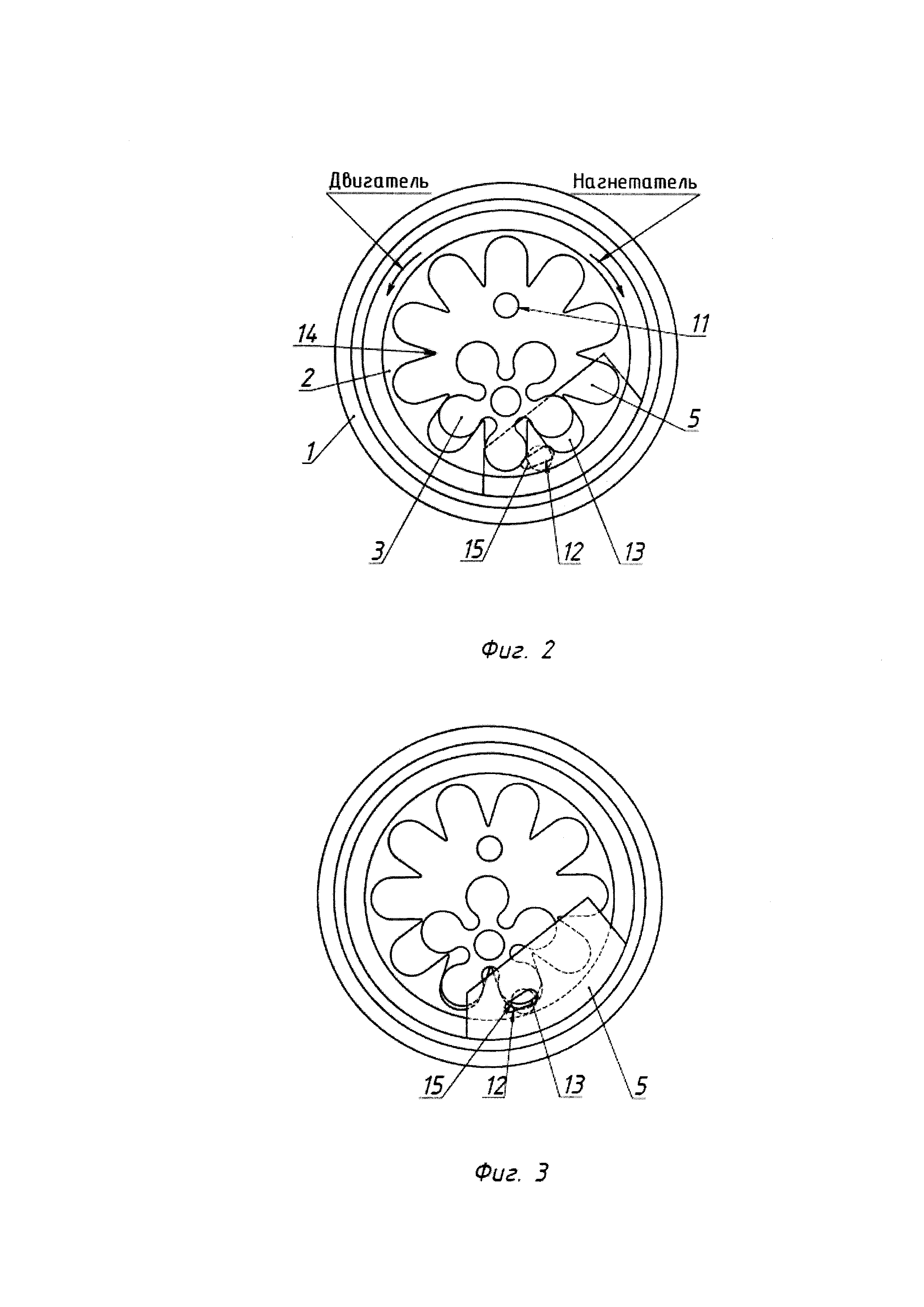

Описанное устройство поясняется рисунками фиг. 1-5. На рисунках представлен вариант исполнения роторной машины, который реализован в опытном образце. При этом в данном варианте для уменьшения газо- или гидродинамического трения, площадь прилегания торцевых поверхностей роторов к торцевым стенкам уменьшена до контура, охватывающего контуры межзубных полостей внешнего ротора, когда эти полости закрыты зубьями внутреннего ротора, а вне этого контура роторы имеют зазор с торцевыми стенками. Уменьшение контура в данном случае реализовано в виде накладных пластин, которые являются конструктивными элементами торцевых стенок. Такой вариант технологически проще, позволяет использовать другой материал, например, с антифрикционными свойствами. Уменьшение контура может быть реализовано и в виде местных утолщений торцевых стенок, что менее технологично. Как упрощенный вариант изготовления, имеющий большее трение, торцевые стенки внешнего ротора могут быть выполнены плоскими. Крепежные детали и уплотнения на рисунках не показаны.

На рисунке фиг. 1 представлен разрез роторной объемной машины с условно снятой торцевой стенкой, но с оставленной накладной пластиной.

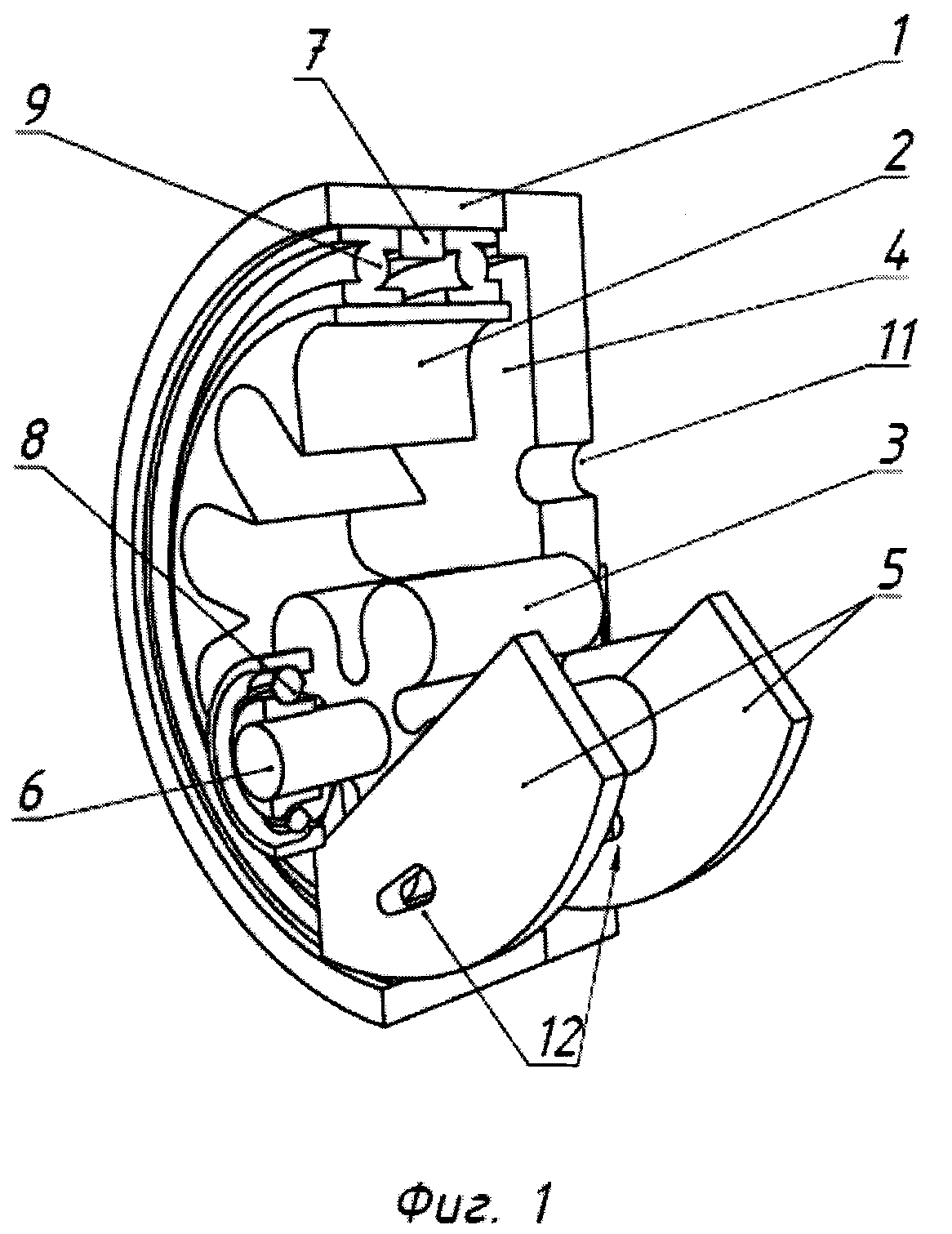

На рисунках фиг. 2 и фиг. 3 представлены изображения роторной машины со снятой торцевой стенкой в двух положениях роторов с изображением только тех деталей, которые необходимы для пояснения ее работы: фиг. 2 - показывает отсутствие паразитного объема при вытеснении рабочей среды, а фиг. 3 - процессы всасывания или вытеснения рабочей среды в камерах переменного объема.

На рисунке фиг. 4 представлен разрез по плоскости оси вращения роторной объемной машины. На рисунке видно, что прилегание поверхности торцевых стенок к торцевым поверхностям роторов имеется только через накладные пластины торцевых стенок, а вне пластин торцевые стенки имеют зазор с роторами.

На рисунке фиг. 5 представлен вариант роторной объемной машины с синхронизацией роторов дополнительной зубчатой передачей.

Изображенная на фиг. 1-5 роторная объемная машина, содержит:

1 - корпус с цилиндрической полостью;

2 - внешний ротор;

3 - внутренний ротор;

4 - торцевые стенки;

5 - накладные пластины торцевых стенок, которые являются конструктивным элементом торцевых стенок и могут быть выполнены как накладными, так и слитными с торцевыми стенками. Их площадь прилегания к торцам роторов уменьшена до контура, охватывающего по одному из каналов рабочей среды, контуры межзубных полостей внешнего ротора, когда эти полости закрыты зубьями внутреннего ротора. По указанному каналу каждая межзубная полость внешнего ротора при вращении открывается с торцов перепускными окнами в накладных пластинах 12, а по другому каналу - по всей торцевой плоскости роторов вне контура накладных пластин. Накладные пластины могут быть выполнены и без уменьшения поверхности прилегания с торцами роторов.

6 - вал внутреннего ротора;

7 - распорное кольцо подшипников;

8, 9 - подшипники внутреннего и внешнего роторов соответственно.

Двухопорная установка роторов на подшипниках по сравнению с консольной установкой имеет преимущество по жесткости и ресурсу роторной машины;

10 - крышки подшипников;

11 - перепускные окна входа рабочей среды для режима компрессора, нагнетателя (вращение по часовой стрелке) или выхода для режима двигателя (вращение против часовой стрелки);

12 - перепускные окна в пластинах торцевых стенок для выхода рабочей среды в режиме компрессора или входа в режиме двигателя;

13 - камера переменного объема;

14 - скругление вершин зубьев внешнего ротора при выполнении зубьев с максимальной высотой путем продления плоских боковых поверхностей до их пересечения;

15 -перепускные окна для рабочей среды в торцевых стенках, образующие с перепускными окнами пластин единый элемент конструкции.

16 - вал дополнительной зубчатой передачи;

17, 18, 19 - колеса дополнительной зубчатой передачи (зубчатый венец внешнего ротора невидим);

20 - трубопроводы для рабочей среды.

Для лучшего понимания на фиг. 2 изображение дано без одной из накладных пластин 5, расположенной на передней в изображении торцевой плоскости роторов, роторы показаны в положении полного вытеснения рабочей среды по одной из камер переменного объема, а на фиг. 3 показано открытие отдельных камер к соответствующим каналам рабочей среды: камера, в которой происходит всасывание открывается к каналу впуска, а камера, в которой происходит вытеснение, открывается к каналу выпуска.

Роторная объемная машина в режиме компрессора, или нагнетателя, или вакуумного насоса вращается по направлению стрелки «Нагнетатель» и работает следующим образом: рабочая среда, в общем случае - сжимаемая, поступает в полость, образованную роторами 2 и 3, корпусом 1, торцевыми стенками 4 через перепускные окна 11 из атмосферы или по трубопроводам из какого-либо объема. При вращении роторов 2 и 3 зубья внутреннего ротора 3 последовательно закрывают рабочую среду камерах переменного объема 13, образованных зубьями внутреннего 3 и внешнего 2 роторов, накладными пластинами 5, затем сжимают рабочую среду до задаваемой геометрией перепускных окон 12 степени сжатия (изображение фиг. 2), и вытесняют ее через перепускные окна 12 (изображение фиг. 3) и далее через перепускные окна 15 в нагнетательный канал. При прохождении зубьями внутреннего ротора 3 положения роторов с максимальным погружением зуба внутреннего ротора в межзубную полость внешнего ротора (изображение фиг. 2) - нулевого объема камеры, контур межзубной полости внешнего ротора уходит от перепускного окна 12, выходит за контур накладной пластины 5, и эта полость вновь начинает наполняться рабочей средой из полости, образованной роторами 2 и 3, корпусом 1 и торцевыми стенками 4 через торцевые плоскости роторов (изображение фиг. 3).

В режиме двигателя рабочая среда под давлением подается через перепускные окна пластин 12, расширяется в камерах 13 при вращении роторов по направлению стрелки «Двигатель» фиг. 2, и, после открытия камер, выходит через перепускные окна 11. В варианте с дополнительной зубчатой передачей для синхронизации роторов 2 и 3 рабочий крутящий момент может прикладываться к валу 16 дополнительной зубчатой передачи.

Реферат

Изобретение относится к конструкции роторных объемных машин - компрессоров, гидронасосов, пневмодвигателей, гидродвигателей, в которых происходит движение рабочей среды через камеры переменного объема, образуемые полостью и поршнем. Роторная объемная машина выполнена на основе шестеренного насоса с внутренним зацеплением при соотношении чисел зубьев 1:2. Зубья, в находящиеся в зацеплении, образуют камеры переменного объема с нулевым паразитным объемом при вытеснении рабочей среды. Контуры перепускных окон 11 по одному из каналов входа или выхода рабочей среды выполнены с перекрытием только тех контуров межзубных полостей внешнего ротора 2 на его торцевых плоскостях для любого его положения, которые закрыты зубьями внутреннего ротора 3 с образованием камер переменного объема. Внутреннее пространство внешнего ротора 2 выполнено с возможностью заполнения рабочей средой. Изобретение направлено на обеспечение применимости роторной объемной машины для сжимаемой рабочей среды, снижение трения, повышение КПД машины, упрощение конструкции, повышение ее ресурса. 7 з.п. ф-лы, 5 ил.

Комментарии