Ротор винтового забойного двигателя - RU176890U1

Код документа: RU176890U1

Чертежи

Описание

Полезная модель относится к технике для бурения нефтяных и газовых скважин, а именно к винтовым забойным двигателям.

Ротор винтового забойного двигателя обычно изготавливается из стального стержня, на котором нарезаны наружные винтовые зубья. Стальной статор внутри имеет резиновую обкладку с винтовыми зубьями, число которых на единицу больше числа зубьев ротора.

При работе ротор винтового забойного двигателя подвергается воздействию бурового раствора, обычно состоящего из смеси воды, нефти, масла, глины и химических веществ.

Твердые частицы бурового раствора изнашивают поверхность ротора, а водное окружение и химически активные вещества способствуют его коррозии. Износ и коррозия приводят к разрушению уплотнения между ротором и статором и ухудшают работу двигателя, резко снижая сроки его эксплуатации.

Для защиты поверхности ротора от коррозионного воздействия, на его поверхность наносятся различные покрытия, препятствующие коррозии.

Из патента на полезную модель № RU 55841 известен ротор винтового забойного двигателя с нанесенным на него коррозионно-стойким износостойким покрытием на его наружной поверхности, покрытие выполнено в виде напыленного высокоскоростным газопламенным методом слоя порошка с размером частиц от 5 до 40 микрон, включающего частицы карбида вольфрама размером до 4-х микрон, диспергированные в сплаве на никелевой основе, содержащем бор, хром и кремний при следующем соотношении компонентов в мас.%: В - 1ч5, Cr - 10ч20, Si - 1,5ч5, Ni - остальное, при этом суммарное содержание бора и кремния в сплаве составляет от 3 до 8 мас.%.

Недостатками данного технического решения являются дороговизна нанесения коррозионно-стойкого износостойкого покрытия, сложность нанесения покрытия. Покрытие является хрупким и не выдерживает ударных нагрузок. При нарушении целостности покрытия, образования сколов, трещин, возникают очаги коррозии в поврежденных местах, переходящие в подслойную коррозию под покрытием.

Из патента США № 4650549 известен ротор винтового забойного двигателя, имеющий форму спирального винта и выполненный с коррозионно-стойким износостойким покрытием в виде гальванического хрома. Недостатком этого способа является невысокая адгезия, образование подслойной коррозии, хрупкость покрытия и, как следствие, отслоение покрытия в результате пластической деформации поверхности детали. Сложна и технология нанесения: предварительная обработка, хромирование, финишная обработка.

Также недостатком обоих технических решений является необходимость при изготовлении ротора винтового забойного двигателя уменьшать размер детали от проектного для дальнейшего нанесения защитного покрытия.

Задачей, на решение которой направлена заявленная полезная модель, является создание наружного слоя на поверхности ротора винтового забойного двигателя, обладающего износостойкими и коррозионно-стойкими свойствами.

Технический результат достигается за счет упрочнения поверхности ротора винтового забойного двигателя способом поверхностной модификации поверхностного слоя детали с помощью его насыщения наногранулами порошка, состоящего из оксида кремния (кварца), карбид бора, карбида кремния, корунда, кремния, на глубину 20-50 мкм. Модифицированный слой имеет высокую микротвердость, обладает эффектом «сухой смазки», что благоприятно сказывается на ресурсе ротора винтового забойного двигателя.

Наиболее близким аналогом является техническое решение, раскрытое в патенте №RU 55841.

Модификация поверхностного слоя ротора винтового забойного двигателя осуществляется путем механического вдавливания с помощью ультразвукового индентера порошка с размером частиц равном 1-30 микрон, включающего в себя карбид бора - В12С3, корунд (оксид алюминия) - Al2O3, кремний, карбид кремния - SiC, оксид кремния (кварц), при следующем соотношении компонентов в порошке: карбид бора от 10% до 15%, карбид кремния от 15% до 20%, корунд от 20% до 35%, оксид кремния от 35% до 45%, кремний от 5% до 10%.

Использование частиц карбида бора, корунда, кремния, карбида кремния, оксида кремния, обладающих высокой твердостью, превышающей твердость абразивных частиц, содержащихся в буровом растворе, для упрочения поверхностного слоя ротера, обеспечивают стойкость к абразивному износу.

В процессе обработки происходит медленное вымывание более мягких частиц, и в контактные соприкосновения вступают более твердые частицы, которые остаются закрепленными в поверхности основного материала, что значительно снижает вымывание остальных более мягких частиц основного материала и повышают его износостойкость и стойкость к коррозии.

Нанесение износостойкого минерального покрытия способом механического вдавливания ультразвуковым индентером способствует созданию равномерного слоя на сложно-переменном профиле ротора, надежному закреплению минеральных частиц в поверхностном слое основного материала детали. При этом происходит модификация поверхностного слоя металла, из которого изготовлен сам ротор, что приводит к отсутствию отдельного слоя, покрывающего ротор, подверженного разрушению при получении механических повреждений вследствие ударных нагрузок. Минеральное покрытие становится единым целым с поверхностным слоем металла, проникая в структуру металла из которого изготовлен ротор.

В процессе нанесения минерального покрытия деталь не изменяет своей формы и размеров, соответственно не требуется предварительная и финишная обработка, что позволяет существенно снизить производственные затраты.

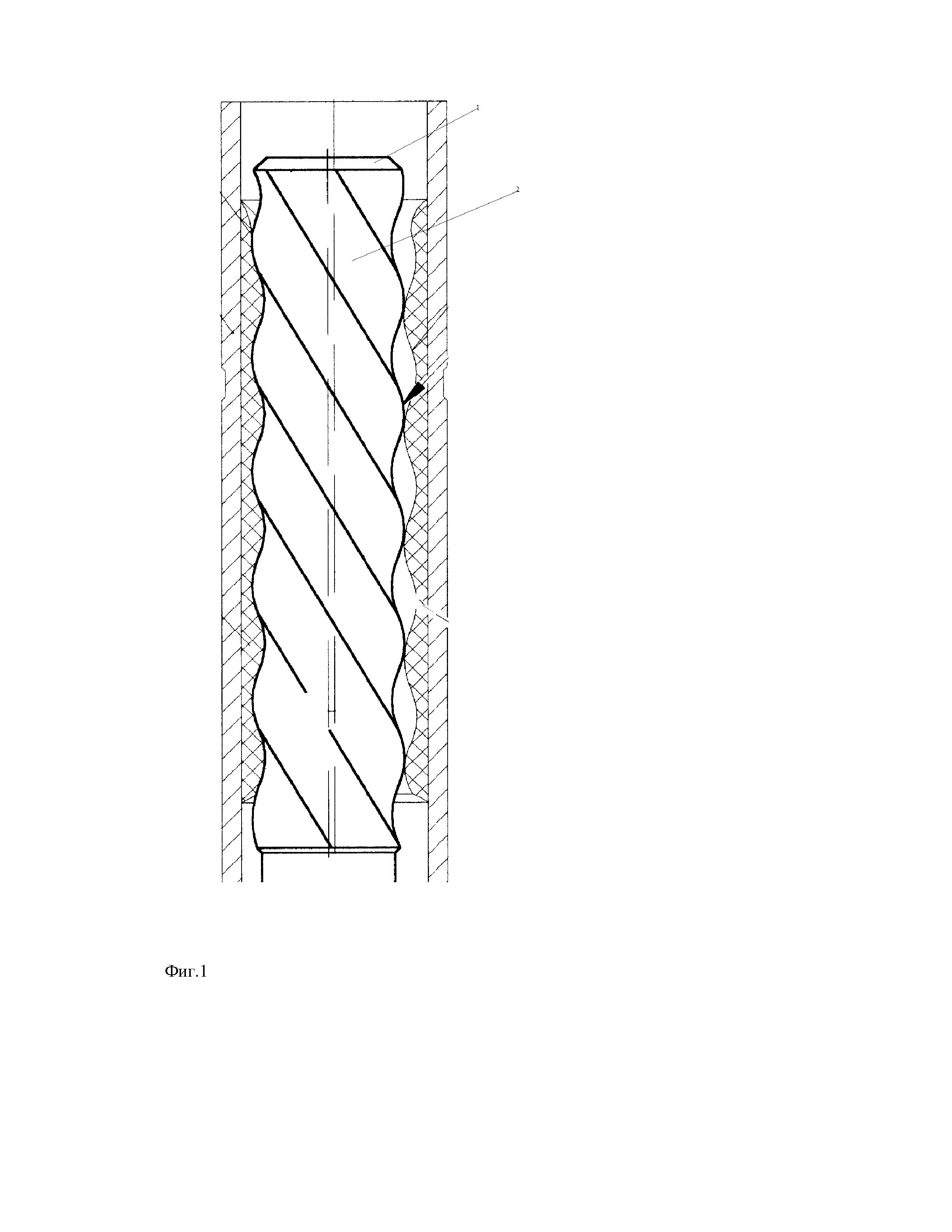

На фиг. 1 показан общий вид ротора винтового забойного двигателя. Ротор винтового забойного двигателя имеет форму спирального винта (1) и поверхностный слой из минерального покрытия (2), обладающим износостойкими и антикоррозионными свойствами. Минеральное покрытие (2) нанесено способом механического вдавливания ультразвуковым индентером порошка с размером частиц от 1 до 30 микрон, включающим частицы карбида бора, корунда, кремния, карбида кремния, оксида кремния.

Частицы напыляемого порошка образуются путем смешивания частиц размером от 1 до 30 микрон, карбида бора, корунда, кремния, карбида кремния, оксида кремния, при следующем соотношении компонентов в порошке: карбид бора от 10% до 15%, карбид кремния от 15% до 20%, корунд от 20% до 35%, оксид кремния от 35% до 45%, кремний от 5% до 10%.

Работа ротора осуществляется следующим образом.

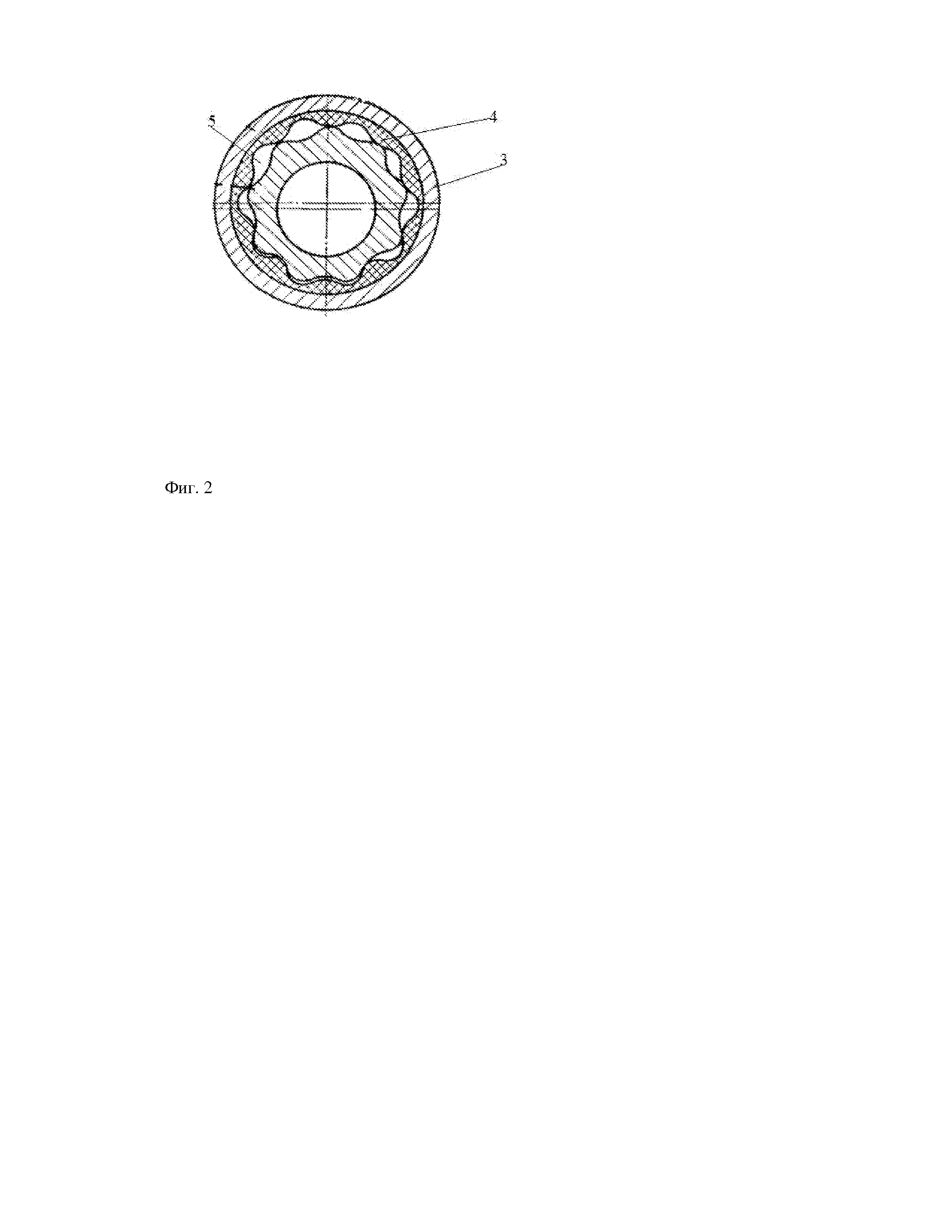

Ротор размещается в статоре 3, имеющем внутренние винтовые зубья 4 из упругоэластичного материала, например резины. Число наружных зубьев спирального винта 1 на единицу меньше числа зубьев 4 статора 3. Ось ротора смещена относительно оси статора на величину эксцентриситета. Буровой раствор поступает в полость 5 между наружными зубьями ротора и внутренними зубьями 4 статора 3. В результате винтового направления зубьев ротора и статора под действием неуравновешенных гидравлических сил ротор приводится во вращение, перемещая буровой раствор по длине двигателя.

Ротор винтового забойного двигателя находится в жестких условиях абразивного износа, так как в буровом растворе часто присутствуют песчаные и глинистые фракции, а также повышенной коррозионной среды, особенно когда в буровом растворе присутствуют растворы соляной, серной, муравьиной кислот, нефть. Покрытие 2, равномерно нанесенное на поверхность ротора, обладая высокими адгезионными, износостойкими и коррозионно-стойкими характеристиками, предохраняет ротор изнашивания и коррозии.

По сравнению с ротором с покрытием, включающем карбид вольфрама на связке из сплава на никелевой основе, содержащего бор, хром и кремний, увеличивается более, чем в 7 раз.

Заявляемая полезная модель позволяет улучшить эксплуатационные характеристики ротора, продлевая срок его службы и сокращая затраты на восстановление покрытия.

Сущность полезной модели поясняется следующими чертежами:

Фиг.1 – ротор винтового забойного двигателя;

Фиг. 2 – статор винтового забойного двигателя.

Реферат

Полезная модель относится к технике бурения нефтяных и газовых скважин, а именно к винтовым забойным двигателям. Ротор винтового забойного двигателя имеет форму спирального винта, на который нанесено антикоррозионное износостойкое покрытие, выполненное механическим вдавливанием ультразвуковым индентером порошка с размером частиц, равным 1-30 микрон, включающего в себя карбид бора, корунд (оксид алюминия), кремний, карбид кремния, оксид кремния, при следующем соотношении компонентов в порошке: карбид бора от 10% до 15%, карбид кремния от 15% до 20%, корунд от 20% до 35%, оксид кремния от 35% до 45%, кремний от 5% до 10%. Полезная модель обеспечивает покрытие наружной поверхности ротора материалом, обладающим стойкостью к износу и коррозии, что позволяет улучшить эксплуатационные характеристики ротора, продлевая срок его службы.

Комментарии