Объемная машина для использования в качестве насоса или двигателя - RU2494261C2

Код документа: RU2494261C2

Чертежи

Описание

Настоящее изобретение относится к объемной машине для использования в качестве насоса или двигателя.

В известной машине такого рода (DE 4241320) через привод рабочего органа осуществляется через вал, причем, соответственно конструкции машины с торцевым зубчатым зацеплением, рабочие камеры между рабочими поверхностями для подачи среды уменьшаются и увеличиваются. И наоборот, такая машина может служить двигателем, для чего в рабочие камеры под давлением подают рабочую среду, которая за счет достигаемого при этом увеличения рабочих камер создает вращение вала. В любом случае в известной машине имеется два рабочих органа, приводимых во вращение в корпусе машины, что предъявляет соответственно высокие требования к радиальным и упорным подшипниковым опорам и накладывает существенные мощностные ограничения, что касается рабочего давления.

В другой известной машине указанного рода (US 3236186) оба рабочих органа, взаимодействующих своими зубьями, находящимися в торцевом зацеплении, расположены в корпусе со сферической внутренней полостью, причем в центре рабочие органы выполнены сферически таким образом, чтобы при вращении рабочих органов они могли совершать качательное движение относительно друг друга. В этом случае к радиальным и упорным подшипниковым опорам рабочих органов также предъявляются высокие требования, следствием чего является, прежде всего, ограничение значений рабочего давления узкими пределами. Кроме того, подобные торцевые зубчатые венцы с выпуклыми и вогнутыми боковыми поверхностями зубьев чрезвычайно сложны и дороги в производстве.

В этих известных объемных машинах в силу особенностей их конструкции каналы, образующие вводы и выводы рабочих камер, проходят по отношению к рабочим органам радиально, что также создает радиальное нагружение рабочих органов, соответствующее рабочему (подводимому или развиваемому) давлению. Кроме того, прохождение рабочей среды через радиальные кромки на рабочих органах, управляющие срезами каналов, вызывает соответствующее изнашивание, которое по мере увеличения потерь мощности в процессе эксплуатации также усиливается. В результате этого изнашивания на сферической поверхности зубьев в ее внешней сферической области возникает негерметичность на границе соседних рабочих камер, причем здесь особенно отрицательно сказывается малое перекрытие проходящей по радиусу торцевой поверхности зубьев стенки с противолежащей ей сферической стенкой, которое в других случаях является выгодным.

В основу изобретения положена задача разработки насоса или двигателя для жидких или газообразных сред, т.е. соответствующей объемной машины, которая могла бы развивать/преобразовывать гораздо более высокие давления рабочих сред без присущих уровню техники недостатков и была бы простой и недорогой в производстве.

Предлагаемая в изобретении объемная машина для использования в качестве насоса или двигателя, характеризуется:

- наличием рабочих камер, расположенных между противолежащими, симметричными относительно своих осей рабочими поверхностями, причем оси рабочих поверхностей расположены под углом друг к другу,

- наличием торцевых зубчатых венцов, по одному на каждой из двух рабочих поверхностей, сопряженные друг с другом зубья которых своими проходящими в радиальном направлении и взаимодействующими друг с другом контактными линиями ограничивают рабочие камеры,

- наличием установленного с возможностью качания рабочего органа с одним из вышеупомянутых торцевых зубчатых венцов, на котором расположена одна из рабочих поверхностей,

- сферической формой поверхности, ограничивающей рабочий орган, или рабочие поверхности, по радиусу, для плотного прилегания рабочего органа к внутренней стенке корпуса, имеющей форму части сферы,

- ограничением рабочих камер по радиусу охватывающей рабочий орган внутренней стенкой корпуса, которая имеет форму части сферы и на которую рабочий орган опирается с возможностью его качания вокруг своей оси и с образованием радиального уплотнения,

- вращательным подводом или, соответственно, отводом мощности посредством вала, и

- наличием каналов, образующих вводы для притока жидкой или газообразной среды к рабочим камерам и выводы для оттока среды из рабочих камер,

причем:

- между валом и рабочим органом, расположена косая плоскость скольжения, в результате чего вращение вала вызывает качание рабочего органа или, соответственно, качание рабочего органа вызывает вращение вала, и

- другая рабочая поверхность, противолежащая рабочему органу, с торцевым зубчатым венцом, соответствующим торцевому зубчатому венцу рабочего органа, установлена внутри корпуса неподвижно и с фиксацией от вращения,

- вал выполнен с головкой и с соединительным каналом, проходящим в валу для направления среды от рабочих камер или к рабочим камерам,

- в рабочем органе выполнены каналы, начинающиеся от рабочих камер и ведущие к коллектору, замкнутому по радиусу снаружи и выходящему непосредственно в соединительный канал.

Предлагаемая в изобретении машина имеет то преимущество, что при простой конструкции и соответственно малых затратах она рассчитана на высокие рабочие давления, а давления, которые в известных машинах обусловливают вредные радиальные нагрузки, теперь преимущественно переведены на осевое направление, где их восприятие легче. Благодаря неподвижному расположению другой ограничивающей рабочие камеры рабочей поверхности, противолежащей рабочему органу, т.е. расположенной против него, обращенной к нему, больше не существует реакции опоры для второго рабочего органа, в результате чего опорную поверхность имеет только рабочий орган в сопряжении с валом по косой (наклонной) плоскости скольжения, и преимущественно только вал должен иметь упорный подшипник и практически ненагруженные радиальные подшипники. При этом вращению вала соответствует качание рабочего органа. Вследствие этого качания рабочие камеры при вращении вала последовательно уменьшаются и увеличиваются в объеме, благодаря чему машина совершает соответствующую работу. Представление о принципе известных действия машин, в частности машин с вращающимся поршнем (роторно-поршневых машин), таких как машина Ванкеля, или же одновинтовых машин, можно в основном составить в одной плоскости сечения, что приводит к затруднениям в составлении представления о предлагаемом в изобретении решении. Существенным моментом изобретения является то, что неподвижная рабочая поверхность и рабочая поверхность качающегося рабочего органа находятся в хорошем геометрическом замыкании и по отношению к сферическим поверхностям, причем непрерывность поверхностей существует с сохраняющейся во время работы герметичностью, т.е. независимо от осевого положения рабочего органа.

Проходящий в валу предлагаемой в изобретении машины соединительный канал, предназначенный для направления жидких или газообразных сред от рабочих камер или к рабочим камерам, позволяет исключить на валу радиальные нагрузки от рабочих сред, действующие на корпус или подшипниковую опору, в которых вал установлен. В частности при использовании изобретения в погружном электронасосе это решение играет решающую роль, поскольку только лишь разгрузив опору вала от радиальных усилий, можно соответственно повысить рабочее давление, а значит и мощностной диапазон или производительность машины.

Кроме того, благодаря наличию коллектора, представляющего собой выемку в головке вала и сообщающегося с каналами в рабочем органе и с соединительным каналом, достигается непосредственное сообщение между соответствующей рабочей камерой и соединительным каналом с соответствующим снижением гидравлических потерь. Кроме того уменьшается материалоемкость вала.

В предпочтительном варианте осуществления изобретения средняя ось неподвижной рабочей поверхности совпадает с осью вращения вала. Этим достигается оптимизация привода с качающимся рабочим органом.

В еще одном варианте осуществления изобретения внутренняя стенка, имеющая форму части сферы и окружающая качающийся рабочий орган, переходит в цилиндрическое отверстие корпуса, диаметр которого соответствует диаметру рабочего органа. В частности, когда средняя ось неподвижной рабочей поверхности расположена на одной линии с осью вала, обеспечивается, с одной стороны, благоприятные условия опирания рабочего органа на неподвижную рабочую поверхность, а также большая площадь перекрытия между рабочим органом и корпусом, имеющая форму части сферы и отделяющая рабочие камеры друг от друга.

В еще одном предпочтительном варианте осуществления изобретения между рабочим органом и противолежащей ему невращающейся рабочей поверхностью имеется расположенная по центру общая сферически выполненная опорная поверхность, которая также ограничивает рабочие камеры насоса по радиусу. Это также создает большое разделяющее рабочие камеры перекрытие между сферическими опорными поверхностями с соответствующими преимуществами в плане к.п.д. машины. В еще одном предпочтительном варианте осуществления изобретения зубья расположенных напротив друг друга торцевых зубчатых венцов выполнены с циклоидальным профилем, с рабочей частью и запирающей частью, и с циклоидальной разверткой рабочей поверхности. Подобное исполнение само по себе известно (DE 4241320), хотя и в конструкции, где вращается каждая из противолежащих, т.е. обращенных друг к другу, рабочих поверхностей. Однако преимущества циклоидальной развертки сохраняются и в том случае, если вращается только одна рабочая поверхность, как это предусмотрено в изобретении. Преимущества циклоидальной развертки как таковые известны из уровня техники.

В одном варианте осуществления изобретения вводы и/или выводы рабочих камер выполнены в виде осесимметрично расположенных и проходящих от неподвижной рабочей поверхности неподвижных каналов, управляемых независимо от рабочего органа. Это позволяет обойтись без острой управляющей кромки между качающимся рабочим органом и сферической стенкой, что привело бы к соответствующему ухудшению качества при неизбежном в любых условиях износе управляющих кромок. Правда, в некоторых функциональных системах желательно применять дополнительные клапанные средства управления движением среды, для чего в еще одном соответствующем варианте осуществления изобретения в неподвижных каналах могут быть расположены управляемые клапаны.

В качестве клапанов предпочтительно использовать пластинчатые клапаны, для чего может быть предусмотрен держатель, имеющий наружное и внутреннее кольца, между которыми расположены пружинящие пластинки, закрепленные на одном из колец. Подобные пластинчатые клапаны исключительно технологичны в производстве и работают по типу обратного клапана.

В предпочтительном варианте осуществления изобретения в месте взаимного опирания косой плоскости рабочего органа и вала в зоне прохождения рабочей среды к соединительному каналу имеются места удаления материала, предназначенные для того, чтобы с их помощью компенсировать обусловленное образованием косой плоскости местное одностороннее и неуравновешенное увеличение массы. Это исключает возникновение на валу односторонних радиальных усилий, обусловленных односторонними местными увеличениями массы в зоне косой плоскости.

Дополнительные преимущества изобретения и предпочтительные варианты его осуществления раскрыты и приведенном ниже описании, на чертежах и в формуле изобретения.

Ниже приведено описание примера осуществления изобретения и варианта описанной конструкции, поясняемое чертежами, на которых показано:

на фиг.1 - вид объемной машины в продольном разрезе по линии А-А на фиг.2,

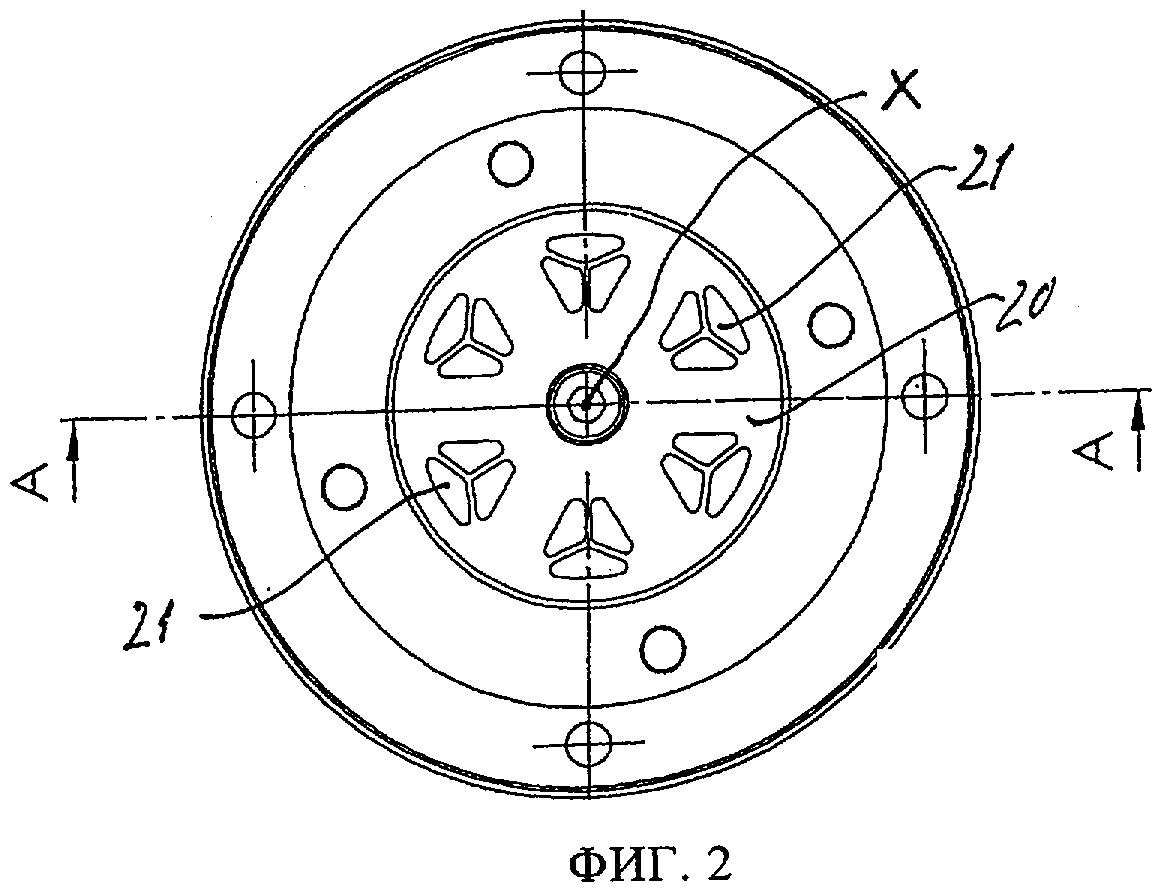

на фиг.2 - вид изображенной на фиг.1 машины по стрелке В,

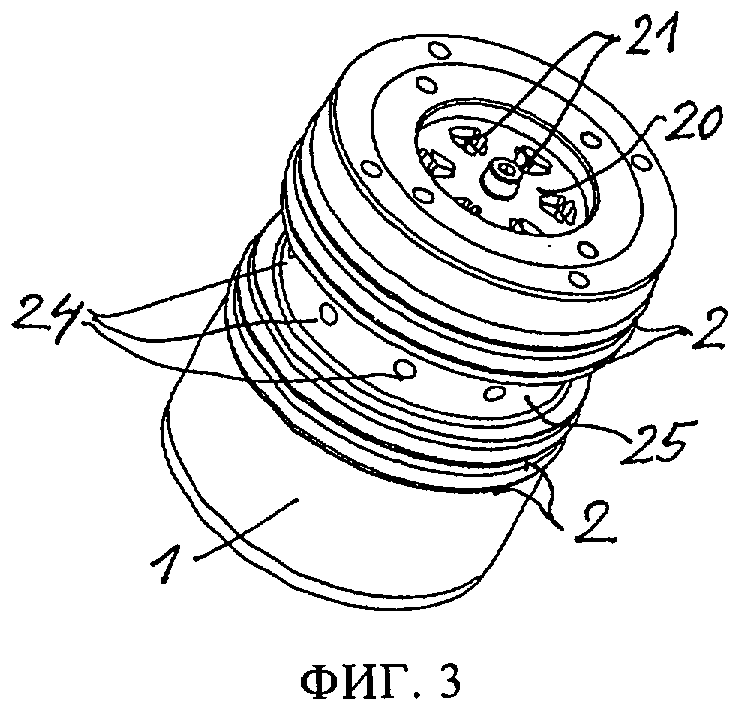

на фиг.3 - вид машины в аксонометрии,

на фиг.4 - продольный разрез машины, соответствующий фиг.1, с рабочим органом в первой модификации,

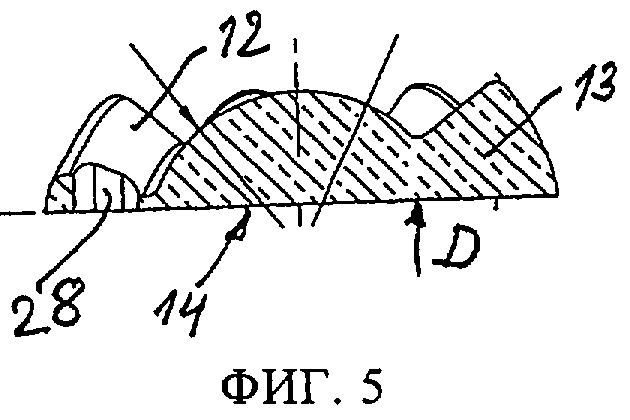

на фиг.5 - продольный разрез рабочего органа по линии С-С на фиг.6,

на фиг.6 - вид по стрелке D на фиг.5,

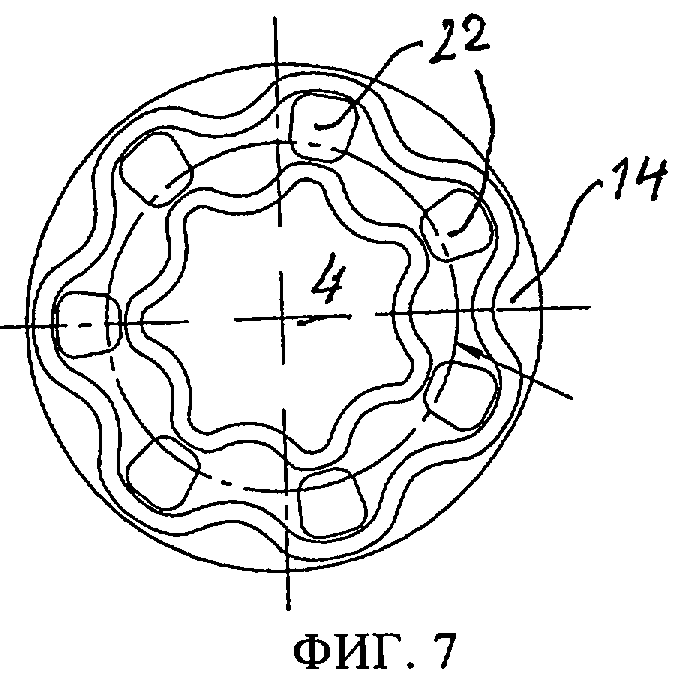

на фиг.7 - вид сверху на управляющую поверхность вала, противоположную поверхности, видимой при взгляде по стрелке D,

на фиг.8 - продольный разрез корпуса машины по линии Е-Е на фиг.9,

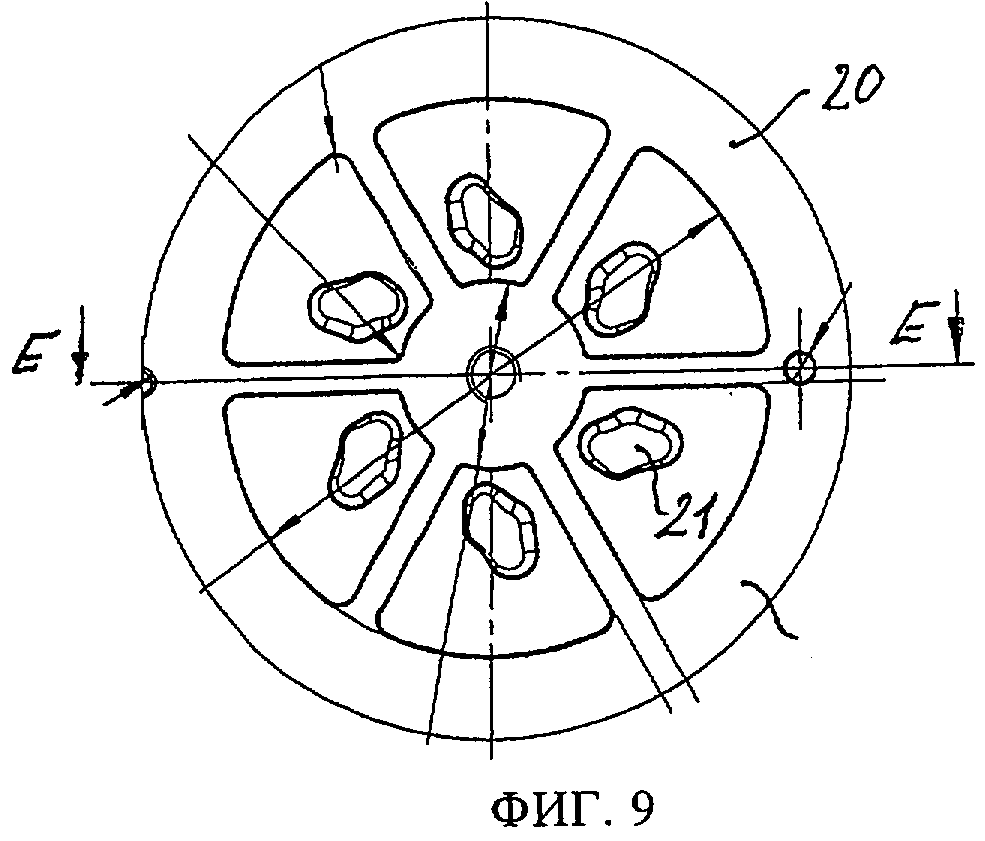

на фиг.9 - вид корпуса машины, показанного на фиг.8 по стрелке F,

на фиг.10 - вид сверху клапанной пластины,

на фиг.11 - вид клапанной пластины, показанной на фиг.10 в аксонометрии,

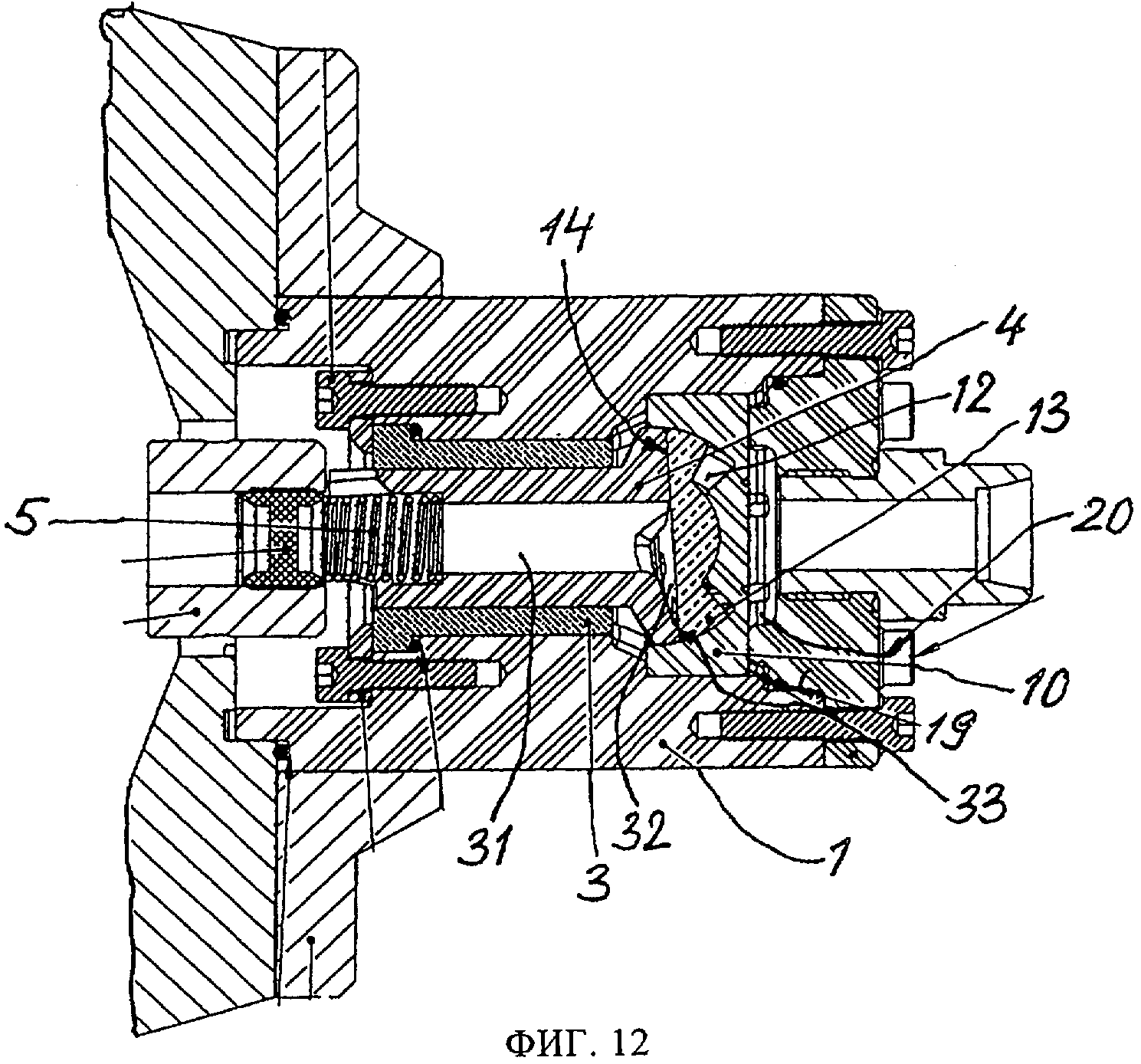

на фиг.12 - вторая модификация предлагаемой в изобретении машины, и

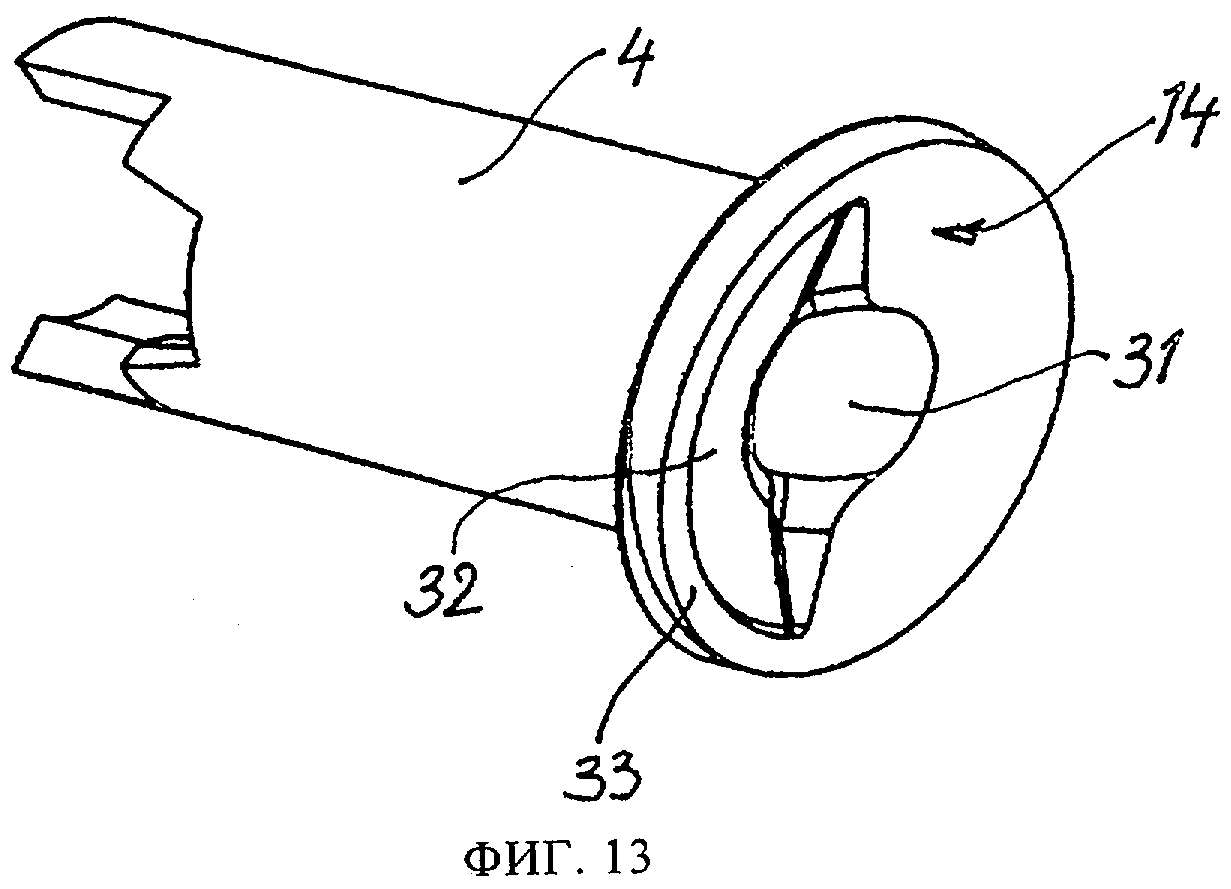

на фиг.13 - вид вала в варианте, показанном на фиг.12, в аксонометрии.

На фиг.1 в продольном разрезе представлен пример осуществления изобретения, который на фиг.3 представлен также в аксонометрии. При этом речь идет о машине, которая в зависимости от конкретного применения может использоваться как насос или двигатель для жидких или газообразных сред (обобщенно: рабочая среда или рабочее тело), причем, как это наглядно показано на фиг.3, поперечное сечение встраиваемого корпуса 1 является цилиндрическим, что позволяет вставлять предлагаемую в изобретении машину в соответствующие высверленные отверстия. В отношении не показанной на чертеже стенки высверленного отверстия, уплотнительные кольца 2 круглого сечения образуют необходимое уплотнение между встраиваемым корпусом 1 и элементом, в котором расположена машина, например, трубопроводом или отверстием, высверленным в элементе устройства, содержащего эту машину. В этом встраиваемом корпусе 1 посредством радиального подшипника 3 установлен с возможностью вращения вал 4, причем с помощью листовой пружины 5 и стопорного кольца 6 вал слегка поджат в осевом направлении и соответственно имеет возможность осевого смещения. Уплотнительное кольцо 7 круглого сечения создает уплотнение между валом 4 и корпусной вставкой 8, которая через упорный подшипник 9 опирается на встраиваемый корпус 1 и воздействует на листовую пружину 5. Во время вращения вала 4 сила трения увлекает корпусную вставку 8 с листовой пружиной 5 и уплотнительное кольцо 7 круглого сечения во вращение с валом, причем корпусная вставка 8 на своей обращенной от упорного подшипника 9 торцевой стороне имеет в качестве уплотнения лабиринт, частично входящий в соответствующие выемки встраиваемого корпуса.

Во встраиваемом корпусе 1 соосно с валом 4 по центру установлен невращающийся корпус 10 рабочих камер, уплотнение между которым и встраиваемым корпусом 1 создается уплотнительным кольцом 11 круглого сечения. В этом корпусе 10 рабочих камер расположена рабочая камера 12, которая с другой стороны ограничена вращающимся рабочим органом 13. Вал 4 с обращенной к рабочему органу 13 стороны имеет косую плоскость 14 скольжения, в результате чего вращение вала 4 вызывает качание рабочего органа 13. С торцевой (лобовой) стороны, противоположной плоскости 14 скольжения, рабочий орган 13 снабжен зубчатым венцом по типу зубьев с циклоидальным профилем, который, соответственно, взаимодействует с неподвижным зубчатым венцом, расположенным на корпусе 10 рабочих камер, на противолежащей поверхности стенки рабочей камеры 12. При вращении рабочего органа 13 внутри этого неподвижно установленного корпуса 10 рабочих камер происходит увеличение и уменьшение объема рабочих камер 12, чем достигается требуемое действие машины в качестве насоса или двигателя. При этом для разграничения соответствующих рабочих камер сопряженные зубья рабочего органа 13 и корпуса 10 рабочих камер касаются друг друга по линии.

Для достижения направленного характера качательного движения рабочий орган 13 установлен с возможностью движения, направляемого ограничивающими его подвижность сферическими поверхностями корпуса 10 рабочих камер, в котором рабочий орган размещен, а именно участком 15 поверхности, имеющим форму части сферы, который также ограничивает рабочие камеры 12 по радиусу снаружи, и расположенным по центру меньшим участком 16 поверхности, имеющим форму части сферы, который ограничивает рабочие камеры 12 по радиусу изнутри. Оба участка 15 и 16 поверхности, имеющие форму части сферы, имеют один и тот же центр, или среднюю точку, М. Рабочий орган 13 на своей обращенной к участку 16 поверхности стороне также имеет соответствующую округлую часть 17 в форме части сферы, а также округлую часть 18 в форме части сферы, соответствующую участку 15 поверхности в форме части сферы, имеющему больший диаметр. Благодаря такому перекрытию или наложению сферических поверхностей, достигается не только очень выгодное распределение осевых усилий, передаваемых с вала 4 на корпус 10 рабочих камер, но и чрезвычайно эффективное разобщение рабочих камер и их отделение от выполненных в машине каналов, что, в частности, достигается во время работы машины, т.е. качания рабочего органа 13.

Корпус 10 рабочих камер резьбовым кольцом 19 закреплен во встраиваемом корпусе 1, причем между резьбовым кольцом 19 и корпусом 10 рабочих камер зажата клапанная пластина 20. На фиг.2 (вид по стрелке В на фиг.1) показано, что в этой клапанной пластине 20 имеются соединительные каналы 21 для рабочей среды, расположенные центрально-симметрично относительно оси Х машины и ведущие к рабочим камерам 12. Ось Х одновременно является осью вращения вала 4 и проходит, соответственно, через центр М вышеупомянутых сферических поверхностей.

Рабочие камеры 12 сообщаются посредством управляющих каналов 22 с окружающей вал кольцевой полостью 23 для рабочей среды, причем кольцевая полость 23 в зависимости от применения машины служит входным или выходным каналом. В рассматриваемом варианте осуществления изобретения эта кольцевая полость 23 сообщается радиальными каналами 24 с внешней кольцевой полостью 25, что особенно наглядно показано на фиг.3. При встраивании машины эта кольцевая полостью 25 располагается из условия ее перекрытия по меньшей мере с одним каналом для рабочей среды.

В показанной на фиг.4 первой модификации машины на рабочем органе имеется единственный шип 26, вставленный или посаженный в высверленное отверстие 27 вала, причем этот шип проходит соосно с рабочим органом. В остальном конструкция этой машины идентична показанной на фиг.1-3.

На фиг.5-7 показаны средства управления (движением рабочей среды), расположенные в зоне косой плоскости 14 скольжения, согласно варианту осуществления изобретения, показанному на фиг.1, причем в рабочем органе 13 выполнены каналы 28, начинающиеся от рабочих камер 12 и выходящие в плоскость 14 скольжения. Эти каналы 28 взаимодействуют с управляющими каналами 22, выходящими на торцевой стороне вала 4, изображенной на фиг.7, к косой плоскости 14 скольжения. Вал 4 на обращенной к косой плоскости 14 скольжения стороне выполнен с увеличением диаметра по сравнению по сравнению с его диаметром в подшипнике, благодаря чему в образованном этим увеличением уступе могут быть выполнены управляющие каналы 22, которые для управления каналами 28 расположены, соответственно, в косой плоскости 14 скольжения напротив них. Как показано на фиг.6, диаметры R1 и R2 окружностей, в которые вписаны каналы 28, имеют практически то же значение, что и диаметры сферических участков 15 и 16 поверхности.

На фиг.8-11 показано направление движения рабочей среды в корпусе 10 рабочих камер от рабочих камер 12 или к ним. Соединительные каналы 21, ведущие к рабочим камерам 12 и от них, закрыты клапанной пластиной 20, на которой, в свою очередь, расположены клапанное кольцо 29 с пружинными пластинками 30, управляющими состоянием соединительных каналов 21 по типу обратного клапана.

Фиг.12 и 13, иллюстрирующие вторую модификацию рассматриваемого варианта осуществления изобретения, в отношении соответствующих элементов конструкции содержат те же номера позиций, что и на фиг.1-11, и дополнены следующим образом. В этой модификации, прежде всего, преследуется цель исключить любые радиальные усилия, действующие на вал 4. Из этих соображений вместо применения радиальных выводов поток рабочей среды направляется через вал по центру, а именно по предусмотренному в валу соединительному каналу 31. Для этого в валу 4 предусмотрено соответствующее высверленное отверстие, ось которого совпадает с осью Х и которое со стороны головки вала сообщается с рабочими камерами 12, а именно через косую плоскость 14 скольжения, а с другой стороны может иметь посадочное гнездо для пружины 5, в этом случае выполненной в виде спиральной пружины, которая к тому же легко регулируется по положению путем ее предварительного сжатия.

Как показано на фиг.13, ввиду наличия косой плоскости 14 скольжения локальное увеличение массы (сосредоточение материала) в головке вала 4 и в частности в зоне управляющих каналов является односторонним, что привело бы к возникновению на валу столь же односторонних радиальных усилий. Поэтому в соответствии с изобретением в зоне управляющих каналов головки предусмотрена выемка, выполняющая функцию коллектора 32 и позволяющая устранить неуравновешенность масс и таким образом исключить радиальное нагружение. Благодаря остающейся при этом радиальной (краевой) области 33 косой плоскости скольжения исключается попадание рабочей среды, проходящей через отверстия в основании рабочего органа 13 и в предусмотренные там отверстия 22, в зоны, где ее присутствие нежелательно, прежде всего, между головкой вала 4 и корпусом 10 рабочих камер. Естественно, для вывода каналов 28, расположенных в основании рабочего органа 13 (фиг.5), к косой плоскости скольжения либо в рабочем органе 13, либо в обращенной к нему косой плоскости 14 скольжения вала 4 может быть предусмотрено расположенное радиально снаружи углубление, создающее расширение проходного сечения потока для потока рабочей среды.

Все признаки, рассмотренные в описании, указанные в формуле изобретения и представленные на чертежах, могут быть существенными для изобретения как по отдельности, так и в любой комбинации.

Реферат

Изобретение относится к объемным машинам для использования в качестве насоса или двигателя. Машина содержит вал 4, обращенный к рабочему органу 13 и имеющий с ним общую плоскость 14 скольжения, в результате чего ограничивающий рабочие камеры 12 рабочий орган 13 способен совершать качательные движения в неподвижном корпусе 10. Вал 4 выполнен с головкой и с соединительным каналом, проходящим в валу 4 для направления среды от рабочих камер 12 или к рабочим камерам 12. В рабочем органе 13 выполнены каналы, начинающиеся от рабочих камер 12 и ведущие к коллектору, замкнутому по радиусу снаружи и выходящему непосредственно в соединительный канал. Изобретение направлено на создание простой и недорогой в производстве объемной машины в виде насоса или двигателя для жидких или газообразных сред, которая развивает или преобразовывает высокие давления. 12 з.п. ф-лы, 13 ил.

Формула

11 Объемная машина по п.10, в которой управление неподвижными каналами (21) осуществляется клапанами (29, 30), расположенными в корпусе (10) рабочих камер.

Комментарии