Тележка для перегрузки материалов - RU2668144C2

Код документа: RU2668144C2

Чертежи

Описание

Область техники

Настоящее изобретение относится к тележке для перегрузки материалов, входящей в состав строительно-монтажного поезда, в соответствии с ограничительной частью пункта 1 формулы изобретения.

Уровень техники

На уровне техники тележки для перегрузки материалов применяют для перегрузки сыпучих материалов (щебня, песка, гравия, земли и т.д.) при сооружении и обслуживании рельсовых путей. Такие тележки для перегрузки материалов, как правило, содержат раму, на нижней стороне которой расположены поворотные тележки с колесами. На верхней стороне рамы расположены компоненты, предназначенные для перегрузки материалов. В число этих компонентов обычно входит транспортер, находящийся выше верхней стороны рамы и способный поворачиваться вокруг оси, перпендикулярной верхней стороне рамы. Другие устройства могут загружать на транспортер сыпучий материал, причем после этого сыпучий материал выгружают рядом с железнодорожным вагоном в подлежащую заполнению балластную постель или в железнодорожный вагон. В таком случае говорят о поперечной погрузке.

Несмотря на то, что строительно-монтажные поезда с подобными железнодорожными вагонами показывают очень хорошие результаты, затраты на составление таких строительно-монтажных поездов очень высоки. Кроме того, в зависимости от области применения строительно-монтажный поезд часто приходится пересоставлять или заново сцеплять, что связано с очень большими затратами и на практике не всегда возможно.

Раскрытие изобретения

Учитывая современный уровень техники, задачей изобретения является разработка тележки для перегрузки материалов, отличающейся большей гибкостью применения.

Эту задачу решают признаками, раскрытыми в пункте 1 формулы изобретения. Соответственно, тележка для перегрузки сыпучих материалов, в частности, щебня, содержит раму, проходящую в продольном и поперечном направлении и образующую плоскость рамы с верхней и нижней стороной, по меньшей мере, две соединенные с рамой ходовые тележки и верхний транспортирующий узел, расположенный на верхней стороне плоскости рамы. Таким образом, верхний транспортирующий узел расположен на верхней стороне рамы. Кроме того, тележка для перегрузки материалов содержит нижний транспортирующий узел, расположенный на нижней стороне плоскости рамы. Таким образом, нижний транспортирующий узел расположен на нижней стороне рамы.

Благодаря расположению одного транспортирующего узла на верхней части рамы и одного транспортирующего узла на нижней части рамы можно получить тележку для перегрузки материалов, отличающуюся очень высокой гибкостью применения. В зависимости от положения транспортирующих узлов можно осуществлять самые различные операции с помощью одной и той же тележки для перегрузки материалов. Тем самым, увеличивается гибкость. В частности, отпадает необходимость затратного переформирования строительно-монтажного поезда с перестановкой отдельных вагонов. Это позволяет повысить эффективность строительно-монтажного поезда.

С помощью верхнего транспортирующего узла можно, например, перегружать сыпучий материал в вагон, стоящий сбоку рядом с тележкой для перегрузки материалов, или выгружать его в область, расположенную рядом с рельсовым путем. Нижний транспортирующий узел позволяет выгружать материал непосредственно на рельсовый путь или в поперечном направлении на путь, расположенный рядом с тележкой для перегрузки материалов.

При этом верхний и нижний транспортирующие узлы расположены на общей раме, служащей основой тележки для перегрузки материалов. Иными словами, оба транспортирующих узла расположены на одной тележке для перегрузки материалов.

Под ходовыми тележками понимают, например, поворотные тележки.

Нижний транспортирующий узел содержит, по меньшей мере, один транспортер, предпочтительно, по меньшей мере, два, в частности, ровно два транспортера. Транспортеры можно поворачивать относительно рамы вокруг осей, расположенных под углом, в частности, перпендикулярно плоскости рамы, из исходного положения в поворотное положение.

Транспортеры нижнего транспортирующего узла, предпочтительно, идентичны друг другу.

Предпочтительно, транспортеры нижнего транспортирующего узла можно дополнительно поворачивать относительно нижней стороны плоскости рамы. Таким образом, можно также регулировать угол между транспортерами и плоскостью рамы.

Предпочтительно, транспортеры нижнего транспортирующего узла в своем исходном положении ориентированы в продольном направлении и могут поворачиваться вокруг указанной оси поворота, в результате чего транспортеры окажутся в поворотном положении под углом к продольной оси. Предпочтительно, транспортеры можно поворачивать на угол до 90° относительно продольной оси.

В особенно предпочтительном варианте исполнения один транспортер расположен слева от рамы относительно продольной оси, а другой транспортер -справа от рамы относительно продольной оси. Таким образом, сыпучий материал можно выгружать одновременно или на выбор в области слева и справа от тележки для перегрузки материалов.

В особенно предпочтительном варианте исполнения длину транспортеров нижнего транспортирующего узла можно изменять. Таким образом, транспортеры имеют телескопическую конструкцию. Это позволяет особенно точно выгружать сыпучий материал. В альтернативном варианте можно определять положение выгрузки сыпучего материала путем выбора угла транспортеров относительно рамы и скорости движения вперед.

Предпочтительно, транспортеры в исходном положении находятся в пределах габарита тележки для перегрузки материалов или рамы в продольном направлении, а в поворотном положении транспортеры выходят за пределы железнодорожного габарита. Таким образом, в исходном положении транспортеры не выходят за пределы железнодорожного габарита, обеспечивая, тем самым, безопасную транспортировку.

Предпочтительно, тележка для перегрузки материалов содержит, по меньшей мере, один бункер. В одном из вариантов исполнения бункер содержит, по меньшей мере, одну выгрузную шахту, причем бункер можно загружать с помощью верхнего транспортирующего узла. По меньшей мере, одна выгрузная шахта выходит в область под рамой, например, на нижний транспортирующий узел и/или непосредственно на рельсовый путь. В другом варианте исполнения бункер содержит, по меньшей мере, две выгрузные шахты, смещенные друг относительно друга в продольном направлении, и может загружаться с верхнего транспортирующего узла. Одна из выгрузных шахт направлена на нижний транспортирующий узел, а другая выгрузная шахта выходит непосредственно в область под рамой или на рельсовый путь. Под рельсовым путем понимают путь, на котором стоит тележка для перегрузки материалов.

Предпочтительно, выгрузные шахты содержат, по меньшей мере, одну заслонку, которую можно закрывать и открывать, что позволяет дозировать разгрузку сыпучего материала.

В альтернативном варианте бункер может содержать только одну выгрузную шахту, которую можно загружать с помощью верхнего транспортировочного узла, и которая направлена на нижний транспортировочный узел.

Предпочтительно, бункер содержит отклоняющий элемент, в частности, заслонку, направляющую сыпучий материал в одну или другую выгрузную шахту. Отклоняющий элемент позволяет на выбор разгружать сыпучий материал в одну или другую выгрузную шахту.

Предпочтительно, рама содержит отверстие, через которое бункер, в частности, выгрузные шахты проходят с верхней стороны рамы через раму или в которое выходят разгрузочные отверстия бункера с верхней стороны рамы. При этом отверстие проходит через раму от верхней стороны рамы до нижней стороны рамы.

В особенно предпочтительном варианте бункер содержит в общей сложности четыре выгрузных шахты, смещенные друг относительно друга в продольном и поперечном направлении. Две выгрузные шахты, расположенные на одном уровне в продольном направлении, направлены на нижний транспортирующий узел, расположенный ниже плоскости рамы. Две другие выгрузные шахты, также расположенные на одном уровне в продольном направлении, направлены на рельсовый путь.

Предпочтительно, верхний транспортирующий узел содержит подающий транспортер и, по меньшей мере, один разгрузочный транспортер, причем подающий транспортер можно смещать вдоль продольной оси на верхней стороне рамы, что позволяет при необходимости выгружать материал на разгрузочный транспортер или, по меньшей мере, в один бункер.

В предпочтительном варианте исполнения бункер стационарно закреплен на раме. Подающий транспортер можно перемещать относительно рамы и, тем самым, бункера, причем подающий транспортер, предпочтительно, по меньшей мере, частично находится над бункером и выполнен с возможностью перемещения над бункером.

Предпочтительно, воронки расположены между подающим транспортером и разгрузочным транспортером.

В более предпочтительном варианте разгрузочный транспортер можно перемещать из исходного положения в поворотное положение вокруг оси поворота, расположенной под углом, в частности, перпендикулярно плоскости рамы, причем разгрузочный транспортер в исходном положении располагается в пределах габарита тележки для перегрузки материалов в продольном направлении, и причем разгрузочный транспортер в поворотном положении выходит за пределы габарита тележки.

Предпочтительно, разгрузочный транспортер имеет ширину от 1,8 до 2,2 метров, более предпочтительно, 2 метра. Предпочтительно, ширина подающего транспортера также укладывается в указанный диапазон.

Разгрузочный транспортер можно поворачивать по часовой стрелке и против часовой стрелки вокруг упомянутой оси поворота, то есть, его можно располагать слева и справа от тележки для перегрузки материалов. Предпочтительно, разгрузочный транспортер можно поворачивать на 90° относительно исходного положения.

Предпочтительно, подающий транспортер и разгрузочный транспортер как в исходном, так и в поворотном положении наклонены или находятся под углом к верхней стороне или плоскости рамы. В особенно предпочтительном варианте наклон транспортера к плоскости рамы можно регулировать. Это означает, что подающий транспортер и разгрузочный транспортер можно поворачивать относительно плоскости рамы.

Согласно описанному выше способу эксплуатации тележки для перегрузки материалов, нижний транспортирующий узел поворачивают для поперечной выгрузки из исходного положения в поворотное положение, причем верхний транспортирующий узел подает щебень, при необходимости, через бункер в нижний транспортирующий узел.

Согласно описанному выше способу эксплуатации тележки для перегрузки материалов, верхний транспортирующий узел поворачивают для поперечной выгрузки из исходного положения в поворотное положение, причем нижний транспортирующий узел остается в исходном положении.

Согласно описанному выше способу эксплуатации тележки для перегрузки материалов, нижний транспортирующий узел для продольной выгрузки поворачивают из исходного положения в поворотное положение или оставляют в исходном положении, причем верхний транспортирующий узел подает щебень, при необходимости, через бункер в нижний транспортирующий узел.

Согласно описанному выше способу эксплуатации тележки для перегрузки материалов, материал поступает в бункер с верхнего транспортирующего узла и направляется на рельсовый путь без контакта с нижним транспортирующим узлом. Таким образом, материал выгружают на рельсовый путь непосредственно и без взаимодействия с нижним транспортирующим узлом.

Другие варианты исполнения приведены в зависимых пунктах формулы изобретения.

Краткое описание чертежей

Предпочтительные варианты исполнения изобретения раскрыты ниже со ссылками на фигуры, имеющие исключительно иллюстративный характер и не ограничивающие защищаемый объем изобретения. На фигурах изображено:

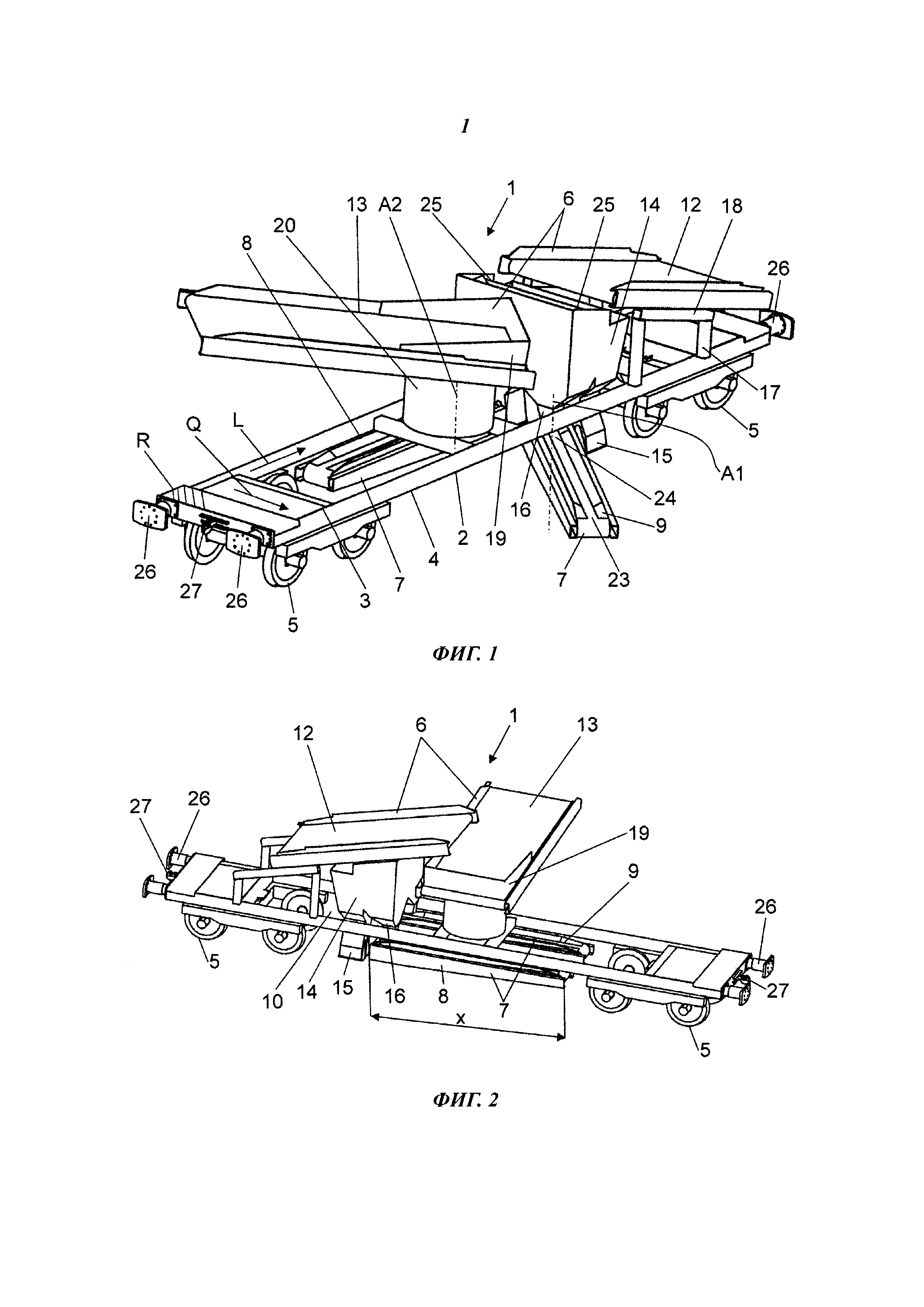

Фигура 1: вид в аксонометрии одного из вариантов исполнения тележки для перегрузки материалов, описываемой изобретением.

Фигура 2: другой вид в аксонометрии тележки для перегрузки материалов, показанной на фигуре 1.

Фигура 3: вид сбоку на тележку для перегрузки материалов, изображенную на предыдущих фигурах, в транспортном положении.

Фигура 4: вид сверху на тележку для перегрузки материалов, изображенную на фигуре 3.

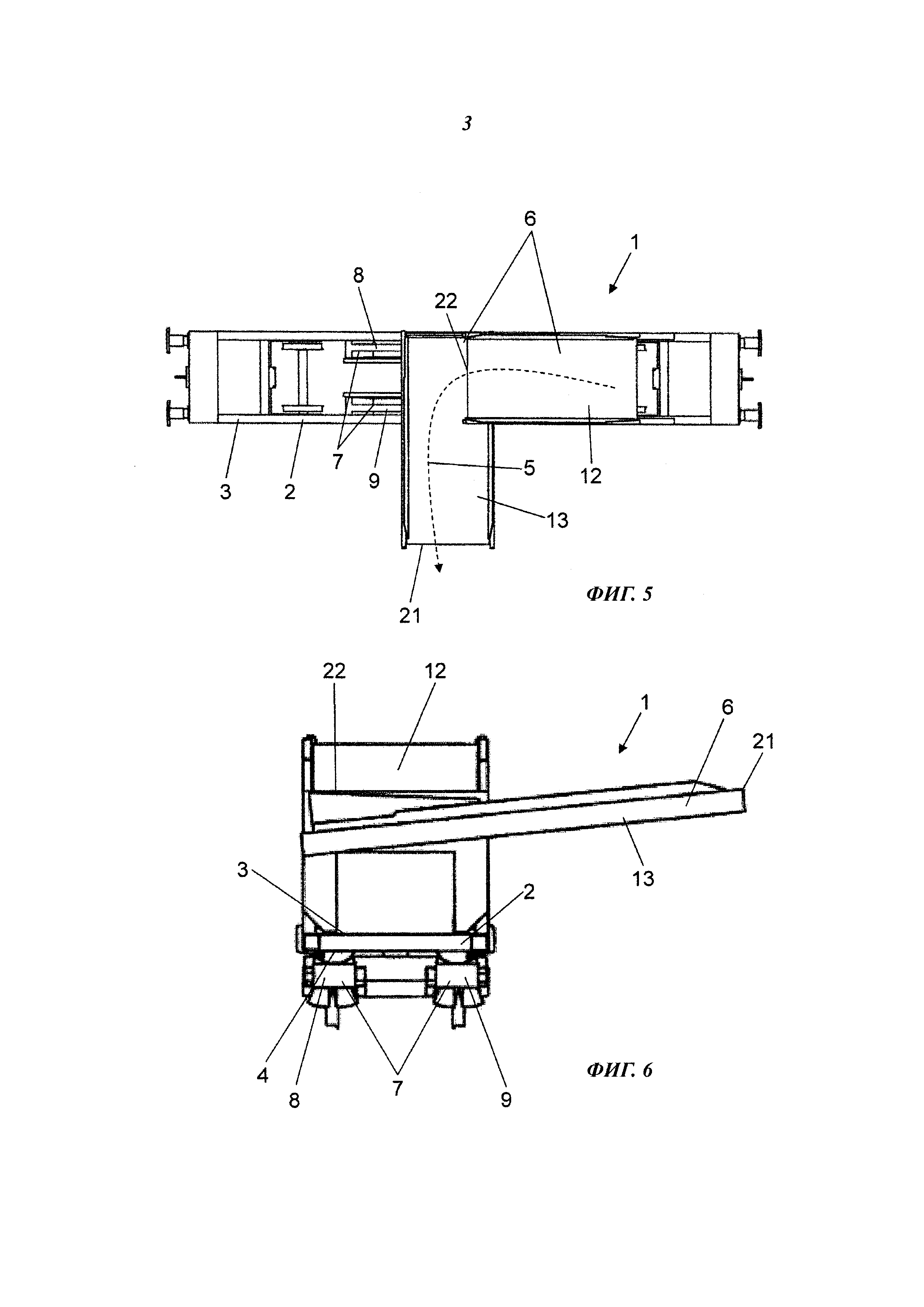

Фигура 5: вид сбоку на тележку для перегрузки материалов, изображенную на предыдущих фигурах, в верхнем положении для поперечной выгрузки.

Фигура 6: вид сверху на тележку для перегрузки материалов, изображенную на фигуре 5.

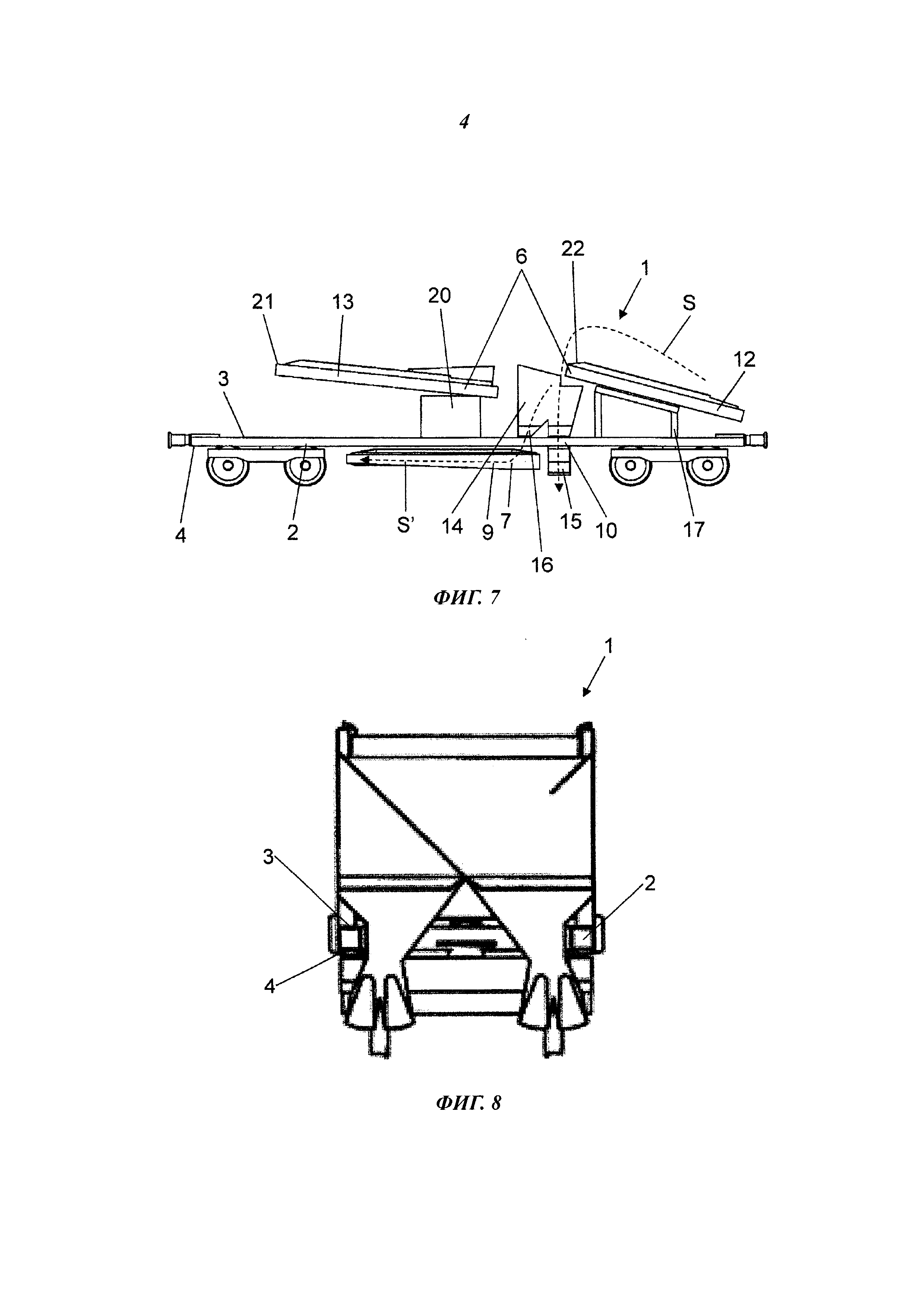

Фигура 7: вид сбоку на тележку для перегрузки материалов, изображенную на предыдущих фигурах, в поворотном положении.

Фигура 8: вид сверху на тележку для перегрузки материалов, изображенную на фигуре 7.

Фигура 9: вид сбоку на тележку для перегрузки материалов, изображенную на предыдущих фигурах, в поворотном положении.

Фигура 10: вид сверху на тележку для перегрузки материалов, изображенную на фигуре 9.

Осуществление изобретения

На фигурах 1 и 2 в аксонометрии изображена тележка 1, предназначенная для перегрузки сыпучих материалов, в частности, щебня. Такую тележку 1 для перегрузки материалов используют, как правило, вместе с другими вагонами в составе строительно-монтажного поезда. Строительно-монтажный поезд служит для ремонта или устройства железнодорожного пути.

Тележка 1 для перегрузки материалов содержит раму 2, по меньшей мере, две соединенные с рамой 2 ходовые тележки 5 и верхний транспортирующий узел 6, соединенный с рамой 2. Кроме того, тележка 1 для перегрузки материалов содержит нижний транспортирующий узел 7, который также соединен с рамой 2.

Рама 2 проходит в продольном направлении L и поперечном направлении Q. Рама 2 описывает плоскость R, условно изображенную на фигуре 1. Плоскость R рамы имеет верхнюю сторону 3 и нижнюю сторону 4. Верхняя сторона 3 в данном случае образует верхнюю сторону рамы 2. Нижняя сторона 4 рамы 2 в данном случае находится на некотором удалении от плоскости R рамы. Плоскость R рамы может быть также расположена в пределах рамы 2 на другой высоте относительно рамы 2 и, по существу, используется для определения расположения отдельных компонентов на раме 2. Плоскость R рамы или рама 2 или продольная ось L и поперечная ось Q во время эксплуатации тележки 1 для перегрузки материалов расположены параллельно грунту, в частности, рельсам, на которых стоит или по которым движется тележка 1 для перегрузки материалов.

Верхний транспортирующий узел 6 находится на верхней стороне плоскости R рамы или расположен на верхней стороне 3 рамы 2. Нижний транспортирующий узел 7 находится на нижней стороне плоскости R рамы или расположен на нижней стороне 4 рамы 2. Иными словами, верхний транспортирующий узел 6 расположен выше рамы 2, а нижний транспортирующий узел 7 - ниже рамы 2. В процессе работы можно использовать верхний транспортирующий узел 6 и/или нижний транспортирующий узел 7 по очереди или совместно.

Нижний транспортирующий узел 7 в предложенном варианте исполнения содержит два транспортера 8, 9. В других вариантах исполнения транспортирующий узел 6 содержит, по меньшей мере, один транспортер, предпочтительно, по меньшей мере, два транспортера 8, 9. Транспортеры 8, 9 можно поворачивать из исходного положения вокруг оси А1 поворота, расположенной под углом, в частности, перпендикулярно, к плоскости R рамы в поворотное положение относительно рамы 2. На фигуре 1 транспортер 8 находится в исходном положении, а транспортер 9 - в поворотном положении. При этом к каждому из транспортеров 8, 9 второго транспортирующего узла 6 относится своя ось поворота. Как в исходном, так и в поворотном положении транспортеры 8, 9 можно использовать для распределения сыпучего материала, которое будет рассмотрено ниже.

Транспортеры 8, 9 загружаются сыпучим материалом, после чего транспортируют его через сбрасывающую кромку 23 к месту назначения. Сбрасывающая кромка 23 образует передний конец соответствующего транспортера 8, 9. На стороне, противоположной сбрасывающей кромке 23, на транспортеры 8, 9 в месте 24 подачи выгружают сыпучий материал.

Транспортеры 8, 9 нижнего транспортирующего узла 7 можно поворачивать к нижней стороне 4 плоскости R рамы. Иными словами, транспортеры 8, 9 можно поворачивать относительно плоскости R рамы таким образом, чтобы транспортеры 8, 9 располагались под углом или наклоном относительно плоскости R рамы.

На фигурах 3 и 4 изображены транспортеры 8, 9 второго транспортирующего узла 7, находящиеся в своем исходном положении. В исходном положении транспортеры 8, 9 ориентированы в продольном направлении. При этом транспортеры 8, 9 расположены таким образом, чтобы они в исходном положении не выходили за габарит тележки 1 для перегрузки материалов в продольном направлении L. Когда тележка 1 для перегрузки материалов следует к месту производства работ в составе строительно-монтажного поезда, транспортеры 8, 9 находятся в исходном положении. Железнодорожный габарит определяется, по существу, протяженностью тележки 1 для перегрузки материалов в поперечном направлении Q.

В особенно предпочтительном варианте исполнения предусмотрено ровно два транспортера 8, 9, причем один транспортер 8 расположен слева на раме 2, а другой транспортер 9 расположен справа на раме 2.

Предпочтительно, транспортеры 8, 9 нижнего транспортирующего узла 7 выполнены с возможностью изменения их длины X. Таким образом, имеется возможность телескопического выдвижения транспортеров 8, 9.

Кроме того, тележка 1 для перегрузки материалов содержит, по меньшей мере, один бункер 14. В данном случае бункер 14 содержит две смещенных друг относительно друга в продольном направлении L выгрузных шахты 15, 16, через которые можно выгружать сыпучий материал, предпочтительно, на выбор. Бункер 14 может также содержать только одну или, по меньшей мере, одну выгрузную шахту.

Бункер 14 может загружаться с помощью верхнего транспортирующего узла 6. Таким образом, верхний транспортирующий узел 6 передает сыпучий материал в бункер 14. Сыпучий материал поступает через верхнее отверстие 25 в бункер 14. Через выгрузные шахты 15, 16 сыпучий материал можно, соответственно, выгружать из бункера 14. При этом одна из двух выгрузных шахт 16 направляется на нижний транспортирующий узел 7. Это означает, что транспортеры 8, 9 верхнего транспортирующего узла 7 расположены ниже выгрузной шахты 16, причем сыпучий материал поступает на эти транспортеры 8, 9 через выгрузную шахту 16. Другая выгрузная шахта 15 выходит в область под рамой 2 в открытое пространство, то есть сыпучий материал можно выгружать через выгрузную шахту 15 непосредственно на рельсовый путь. Таким образом, выгрузная шахта 15 не направлена на транспортирующий узел 7.

Для управления сыпучим материалом внутри бункера 14 бункер 14 содержит, по меньшей мере, один отклоняющий элемент, в частности, заслонку, направляющую сыпучий материал на выбор в одну или другую из двух выгрузных шахт 15, 16. Также могут быть предусмотрены другие средства направления сыпучего материала. Кроме того, можно было бы выполнить бункер 14 с перегородкой, то есть с двумя различными камерами, причем одна камера будет соединена с одной выгрузной шахтой, а другая камера - с другой выгрузной шахтой, благодаря чему, в зависимости от заполнения, можно будет направлять сыпучий материал в соответствующие выгрузные шахты 14, 15.

Рама 2 в области бункера 14 имеет отверстие 10. Отверстие 10 проходит через большую часть рамы 2. Через это отверстие 10 сыпучий материал может поступать из бункера с верхней стороны 3 рамы, то есть с верхней стороны плоскости R рамы нижней стороны 4 рамы 2.

В предлагаемом варианте исполнения части бункера 14 проходят через раму 2. В частности, обе выгрузные шахты 15, 16 проходят с верхней стороны 3 рамы 2 через раму 2 до нижней стороны 4 рамы 2, где находятся соответствующие места выгрузки.

В предлагаемом варианте исполнения бункер содержит четыре выгрузные шахты 15, 16, смещенные друг относительно друга в продольном направлении L и в поперечном направлении Q. Две выгрузные шахты с обозначением 15 направлены на рельсовый путь. Две другие выгрузные шахты с обозначением 16 направлены на транспортеры 8, 9 второго транспортирующего узла 7.

Первый транспортирующий узел 6, расположенный на верхней стороне 3 рамы 2 или на верхней стороне плоскости R рамы 2, содержит подающий транспортер 12 и, по меньшей мере, один разгрузочный транспортер 13.

Подающий транспортер 12 служит для подачи различных компонентов на тележку 1 для перегрузки материалов. С одной стороны, подающий транспортер 12 служит для загрузки бункера 14. С другой стороны, подающий транспортер 12 служит для загрузки разгрузочного транспортера 13. При этом подающий транспортер 12 в целом можно смещать в продольном направлении L относительно неподвижной рамы 2. На фигуре 1 подающий транспортер 12 изображен в положении для загрузки бункера 14. На фигуре 2 подающий транспортер 12 смещен в продольном направлении L из положения, показанного на фигуре 1, и расположен таким образом, чтобы он мог передавать материал на разгрузочный транспортер 13. Соответствующий материал поступает на подающий транспортер 12 от других машин, например, экскаватора или вагона-бункера.

Подающий транспортер 12 в данном случае опирается на несущую конструкцию 17. Несущая конструкция 17 позволяет смещать подающий транспортер 12 в продольном направлении. В данном случае несущая конструкция 17 содержит наклоненную к плоскости R рамы направляющую 18. По этой направляющей 18 подающий транспортер 12 соединен с несущей конструкцией 17 с возможностью перемещения.

Иными словами, подающий транспортер 12 можно перемещать в продольном направлении L, что позволяет при необходимости выгружать сыпучий материал на разгрузочный транспортер 13 или, по меньшей мере, в один бункер 14 и, тем самым, на второй транспортирующий узел 7 или рельсовый путь.

Бункер 14, по существу, неподвижно соединен с рамой 2. Подающий транспортер 12 выполнен с возможностью перемещения относительно рамы 2 и, тем самым, бункера 14, причем подающий транспортер 12 расположен, по меньшей мере, частично над бункером 14 и может перемещаться над бункером 14. Таким образом, подающий транспортер 12 расположен в области бункера 14 и над бункером 14. В задней области, то есть вне бункера 14, подающий транспортер может быть также расположен ниже бункера 14, как показано, соответственно, на фигуре 1.

Бункер 14 расположен между подающим транспортером 12 и разгрузочным транспортером 13.

Разгрузочный транспортер 13 выполнен с возможностью поворота из исходного положения в поворотное положение. Для этого разгрузочный транспортер 13 выполнен с возможностью поворота в поворотное положение вокруг расположенной под углом, в частности, перпендикулярно плоскости R рамы оси А2 поворота. На фигурах 1 и 2 разгрузочный транспортер 13 находится в поворотном положении. В исходном положении разгрузочный транспортер 13 находится в пределах габарита тележки 1 для перегрузки материалов в продольном направлении L. Напротив, в поворотном положении разгрузочный транспортер 13 выходит за пределы габарита тележки 1 для перегрузки материалов. Габарит определяется, по существу, протяженностью тележки 1 для перегрузки материалов в поперечном направлении Q.

Подающий транспортер 12 и разгрузочный транспортер 13 как в исходном, так и в поворотном положении находятся под наклоном или углом к плоскости R рамы. В задней части разгрузочного транспортера 13, где сыпучий материал поступает на разгрузочный транспортер 13, имеется подпорная стенка 19, не позволяющая сыпучему материалу падать назад от бункера 14.

Разгрузочный транспортер 13 соединен шарниром 20 с рамой 2, в частности, с верхней стороной 3 рамы 2. При этом шарнир 20 опирается, соответственно, на верхнюю сторону 3 рамы 2.

С торцевой стороны на раме 2 находится буфер 26 и сцепки 27, позволяющие соединять тележку 1 для перегрузки материалов с другими железнодорожными вагонами или локомотивом.

На фигурах 3 и 4 описываемая изобретением тележка 1 для перегрузки материалов показана в транспортном положении. При этом первый транспортирующий узел 6 и второй транспортирующий узел 7 расположены таким образом, чтобы они находились в пределах железнодорожного габарита и не выходил за пределы габарита тележки 1 для перегрузки материалов. Это относится, в частности, к поперечному направлению Q. Предпочтительно, как транспортер 8, так и транспортер 9 ориентирован параллельно друг другу и, по существу, также параллельно раме 2 по отношению к поперечному направлению Q. Разгрузочный транспортер 13 расположен в продольном направлении L на раме 2 и не выходит за железнодорожный габарит по отношению к поперечному направлению в продольном направлении L. В положении, показанном на фигурах 3 и 4, тележку 1 для перегрузки материалов можно транспортировать в составе строительно-монтажного поезде к месту производства работ.

На фигурах 5 и 6 изображена тележка для перегрузки материалов в первой конфигурации. При этом речь идет о возможности поперечной выгрузки сыпучего материала через разгрузочный транспортер 13. В данном случае разгрузочный транспортер 13 установлен под углом, в частности, перпендикулярно продольной оси L и выходит за пределы габарита рамы 2 относительно поперечного направления Q. Кроме того, подающий транспортер 12 сдвинут вперед в направлении разгрузочного транспортера 13 настолько, чтобы сыпучий материал из подающего транспортера 12 поступал на разгрузочный транспортер 13. Таким образом, в области передачи разгрузочный транспортер 13 находится ниже подающего транспортера 12. Сыпучий материал поступает с подающего транспортера 12 в направлении стрелки S на разгрузочный транспортер 13, отклоняющий сыпучий материал на угол своего поворота, то есть, по существу, на 90°. Далее разгрузочный транспортер 13 перемещает сыпучий материал S дальше до сбрасывающей кромки 21 разгрузочного транспортера 13. При этом сыпучий материал сходит с разгрузочного транспортера 13 в области сбрасывающей кромки 21. Сбрасывающая кромка 22 подающего транспортера 12 расположена в данном варианте, как уже упоминалось выше, в области разгрузочного транспортера 13. Конфигурация, показанная на фигурах 5 и 6, позволяет выгружать сыпучий материал перпендикулярно продольному направлению L. Например, эту конфигурацию применяют в том случае, когда сыпучий материал необходимо перегрузить в вагон, стоящий на смежном пути, или выгрузить на путь, проходящий рядом с путем, на котором стоит тележка 1 для перегрузки материалов.

На фигурах 7 и 8 показана выгрузка сыпучего материала на путь через бункер 14. Подающий транспортер 12 расположен таким образом, чтобы сбрасывающая кромка 22 была расположена над бункером 14. При этом разгрузочный транспортер 13 и транспортеры 8, 9 второго транспортирующего узла 7 находятся в исходном положении. Сыпучий материал поступает через подающий транспортер 12 в бункер 14. В бункере 14 соответствующие задвижки или заслонки установлены таким образом, чтобы сыпучий материал направлялся по выгрузной шахте 16. После этого по выгрузной шахте 15 со свободным концом сыпучий материал будет поступать непосредственно на рельсовый путь, на котором стоит тележка 1 для перегрузки материалов. Стрелка S, в свою очередь, показывает путь движения сыпучего материала в этой конфигурации.

В альтернативном варианте бункер 14 также может быть отрегулирован таким образом, чтобы сыпучий материал поступал на транспортеры 8, 9, находящиеся в исходном положении, причем после этого сыпучий материал перемещается транспортерами 8, 9 в продольном направлении L. Это обозначен стрелкой S'.

На фигурах 9 и 10 изображена еще одна возможная конфигурация тележки 1 для перегрузки материалов. В данном случае один из двух транспортеров 8, 9 второго транспортирующего узла 7 повернут вбок и находится в поворотном положении. При этом речь идет о транспортере 9. Транспортер 8 находится в исходном положении. Подающий транспортер 12 или бункер настроен таким образом, чтобы сыпучий материал можно было подавать через выгрузную шахту 15 на транспортер 9. При помощи соответствующей заслонки, не показанной на фигурах, обеспечивается подача сыпучего материала только на транспортер 8, а не на транспортер 9. В другой конфигурации этой поперечной выгрузки возможен соответствующий поворот обоих транспортеров 8, 9 и выгрузка сыпучего материала S на рельсовый путь, соседний с путем, на котором стоит тележка 1 для перегрузки материалов.

СПИСОК ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

Реферат

Тележка (1) для перегрузки сыпучих материалов, в частности щебня, содержит раму (2), проходящую в продольном направлении (L) и поперечном направлении (Q) и образующую плоскость рамы с верхней и нижней стороной, две соединенные с рамой (2) ходовые тележки (5), верхний транспортирующий узел (6), расположенный на верхней стороне плоскости рамы, нижний транспортирующий узел (7), расположенный на нижней стороне плоскости (R) рамы, и бункер (14). Верхний транспортирующий узел (6) содержит подающий транспортер (12) и разгрузочный транспортер (13). Подающий транспортер (12) выполнен с возможностью смещения вдоль продольной оси (L), что позволяет при необходимости выгружать материал на разгрузочный транспортер (13) или в бункер (14). Обеспечивается высокая гибкость применения тележки за счет возможности выполнения различных операций с ее использованием. 2 н. и 13 з.п. ф-лы, 10 ил.

Комментарии