Роторный двигатель с зубчатой передачей, работающей на сжимаемой среде - RU2643280C2

Код документа: RU2643280C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к конструкции роторного двигателя с зубчатой передачей для использования привода сжимаемой среды, в частности к двигателю, приводимому в действие посредством сжимаемого газа или пара.

Уровень техники

В настоящее время общеизвестны конструкции классических воздушных или паровых двигателей, содержащих кривошипно-шатунный механизм и поршень, совершающий возвратно-поступательное движение, недостатком которых являются потери энергии при изменении направления движения поршня. Подобными решениями являются также двигатели, в которых кривошипная система заменена скошенной пластиной. Другие известные решения роторных пневматических двигателей используют эксцентрическую установку ротора и использование подвижных уплотнительных пластинок, как это описано, например, в документах US 5174742, JP 11173101 или JP 7247949. В данных решениях для передачи энергии используется не вся траектория вращения, что приводит к уменьшению общего КПД. Такие двигатели работают в области высокой частоты вращения при большем расходе сжимаемых сред, малом гироскопическом моменте и сроке службы уплотнительных пластин.

Другими известными решениями являются системы роторных пневматических двигателей с двумя или более профилированными роторами, которые при вращении образуют переменные гибкие рабочие пространства, как, например, в конструкциях в соответствии с документами JP 6017601, CS 173441, CZ 296486 или US 4797077. При таких решениях также невозможно использовать всю траекторию вращения для передачи энергии. Недостатками являются также большие площади, которые необходимо уплотнять, а также больший общий вес двигателей при большой трудоемкости.

Наконец, существуют известные решения систем с вращающимися поршнями, которые соединены с двумя или более эксцентриковыми втулками, управление перемещением которых осуществляется при помощи шестерен, как это описано, например, в документах US 3221664, US 1700038 или WO 91/14081. Данные системы используют всю траекторию вращения, но за счет большей сложности конструкции и трудоемкости. Существует также известное решение в соответствии с документом WO 2010012245, который происходит из патента CZ 302294 и который описывает роторный двигатель для сжимаемых сред, который содержит ротор и статор, установленные между двумя взаимосвязанными и параллельно расположенными опорными плитами, которые приспособлены для установки двухстороннего кривошипа ротора, на котором установлен вращающийся поршень, который установлен в камере статора, которая снабжена уплотнительными крышками. Вращающийся поршень данного двигателя имеет эллиптическое поперечное сечение и установлен в симметрично профилированной треугольной камере, которая содержит закругленные вершины, каждая из которых содержит по меньшей мере один канал для входа и выхода сжимаемой среды, при этом к одной из упомянутых опорных плит на приводном валу установлена центральная шестерня, по периметру которой равномерно распределены три сателлитные шестерни, которые прочно установлены на упомянутых втулках, поворотно закрепленных в опорных плитах и соединенных со статором при помощи следящих штырей, прикрепленных к статору с эксцентриситетом относительно осей втулок. Недостатком данного решения является довольно сложная конструкция двигателя, которая содержит много конструктивных деталей и опорных элементов, включая подшипники и сателлитные шестерни с эксцентрическими следящими штырями, и при этом повышенная сложность изготовления при высоких требованиях к точности исполнения взаимно зацепляющихся деталей.

Задачей настоящего изобретения является создание совершенно новой и простой конструкции роторного двигателя с минимальным количеством движущихся трудоемких деталей с высокой эксплуатационной эффективностью и надежностью, который усовершенствует решение двигателя в соответствии с документом CZ 302294 и в основном устраняет все недостатки, обнаруженные во время эксплуатационных испытаний.

Сущность изобретения

Упомянутая задача достигается посредством изобретения, которое представляет собой роторный двигатель с зубчатой передачей для использования сжимаемых сред, который содержит статор, который содержит по меньшей мере одну, предпочтительно две треугольные полости, которые уплотнены относительно окружающей среды и которые содержат закругленные вершины, из которых в каждую из них проведен по меньшей мере один канал для входа и выхода сжимаемой среды, причем в каждую полость вставлен вращающийся поршень с эллиптическим поперечным сечением таким образом, что его продольная ось, которая параллельна оси вращающегося элемента, смещена относительно продольной оси внутренней полости статора на величину эксцентриситета, чтобы обеспечить планетарное движение вращающегося поршня, то есть во время перемещения продольной оси вращающегося поршня вдоль окружности с радиусом эксцентриситета. Сущность изобретения состоит в том, что взаимосвязь вращающихся поршней с приводимым в движение механизмом достигается посредством выведения следящих штырей вращающихся поршней из полостей статора, где они взаимосвязаны с зубчатым эллиптическим вращающимся элементом, который соединен с приводимым в движение механизмом.

В предпочтительном решении форма полости статора образована таким образом, что она состоит из трех симметричных частей, закругленные вершины которых разнесены на 120° и образованы на радиусе (Rv) описанной окружности, который имеет величину

Rv=a+e,

где а - длина большой полуоси эллипса вращающегося поршня, а е - эксцентриситет, который определяется смещением оси полости статора и оси вращения вращающегося поршня, при этом не только закругление вершин полости соответствует закруглению вращающегося поршня, но также стенки полости, которые расположены напротив упомянутых вершин, образованы на радиусе Rs вписанной окружности, который имеет величину

Rs=b+e,

где b - длина малой полуоси эллипса вращающегося поршня, а е - эксцентриситет, а также переходные участки поверхности полости между вершинами и стенками образованы огибающей кривой движущегося вращающегося поршня.

Предпочтительно также, когда вращающаяся шестерня и эллиптический вращающийся элемент по размерам выполнены так, что радиус (kr) промежуточной окружности шестерни имеет величину, которая соответствует величине (Rs), измененной для выбранного модуля зубчатой передачи с четным количеством зубьев, при этом эллиптический вращающийся элемент имеет такое же количество зубьев, как и шестерня, и он образован так, что между большой полуосью (ar) промежуточного эллипса, малой полуосью (br) промежуточного эллипса и эксцентриситетом (е) существует зависимость

ar=br+2e,

при том, что величина большой оси (ar) промежуточного эллипса определяется выбранным радиусом (kr) промежуточной окружности и эксцентриситетом (е) в соответствии с уравнением

ar=kr+e,

и расстояние (t) оси вращения вращающегося элемента от продольной оси полости статора имеет величину

t=kr+ar-e.

Наконец, предпочтительно, когда положение зубчатого зацепления на вращающихся шестернях и эллиптическом вращающемся элементе осуществляется таким образом, что когда большая полуось (ar) и также малая полуось (br) находящегося в зацеплении вращающегося элемента приходят в положение, параллельное соединению (So) осей полостей, большие полуоси (а) вращающихся поршней взаимно повернуты на 45°.

При данном новом решении двигателя обеспечивается максимальное использование перемещения двух взаимно повернутых вращающихся поршней, и при их соединении с приводным зубчатым эллиптическим вращающимся элементом для прямой передачи гироскопического момента за один оборот вращающегося поршня получается шесть входящих импульсов сжимаемой среды, которые к тому же взаимно перекрываются. При этом также обеспечивается динамическая балансировка движения вращающихся поршней и также полное перекрытие отдельных входных импульсов сжимаемой среды, когда за один оборот приводного зубчатого вращающегося элемента получается 12 таких импульсов. При этом рабочий ход вращающегося поршня используется идеально и полностью устраняются реверсивные или мертвые ходы.

Преимуществом является прямой гироскопический момент уже при входе рабочей среды без необходимости стартера или муфты сцепления. Максимальный гироскопический момент достигается уже при малых частотах вращения, и при этом получается малый расход рабочей среды и большой срок службы механических деталей при минимальном количестве фрикционных пар.

Дополнительными преимуществами данного решения является возможность использования перемещения вала вращающихся поршней для управления механическими или электромагнитными клапанами для впуска и выпуска сжимаемой среды с возможностью изменения их синхронизации для оптимизации эксплуатационных характеристик двигателя или изменения направления оборотов. В частности, преимуществом для парового привода является также размещение шестерен и подшипника полностью за пределами рабочего пространства. Общее решение двигателя является очень простым и удобным для изготовления с возможностью использования современных технологий и материалов для изготовления отдельных элементов данного двигателя.

Предлагаемое решение может функционировать даже как компрессор для сжатия газообразных веществ, а с точки зрения защиты окружающей среды другим преимуществом данного решения является относительно малая шумность работы двигателя и отсутствие вредных загрязнений воздуха во время его работы. При использовании соответствующих материалов смазка вообще не требуется.

Описание прилагаемых чертежей

Конкретные примеры конструкции двигателя в соответствии с изобретением схематично показаны на прилагаемых чертежах, из которых:

фиг.1 представляет собой вид спереди основной конструкции двигателя со стороны зубчатых передач,

фиг.2 представляет собой аксонометрическое изображение двигателя в соответствии с фиг.1, вид с пространственным разделением элементов,

фиг.3 и фиг.4 представляют собой геометрические схемы двигателя с изображением установления конечных положений эллипсов вращающихся поршней и вращающегося элемента при повороте главных полуосей на 45°,

фиг.5 представляет собой деталь геометрической схемы одной полости статора с изображением основных функциональных элементов,

фиг.6 и фиг.7 представляют собой схематичные виды спереди двигателя с изображением отдельных этапов работы двигателя с альтернативным решением пар каналов в вершинах полости,

фиг.8 представляет собой аксонометрическое изображение альтернативной конструкции двигателя, вид с пространственным разделением элементов, при этом его статор образован с двумя независимыми корпусами,

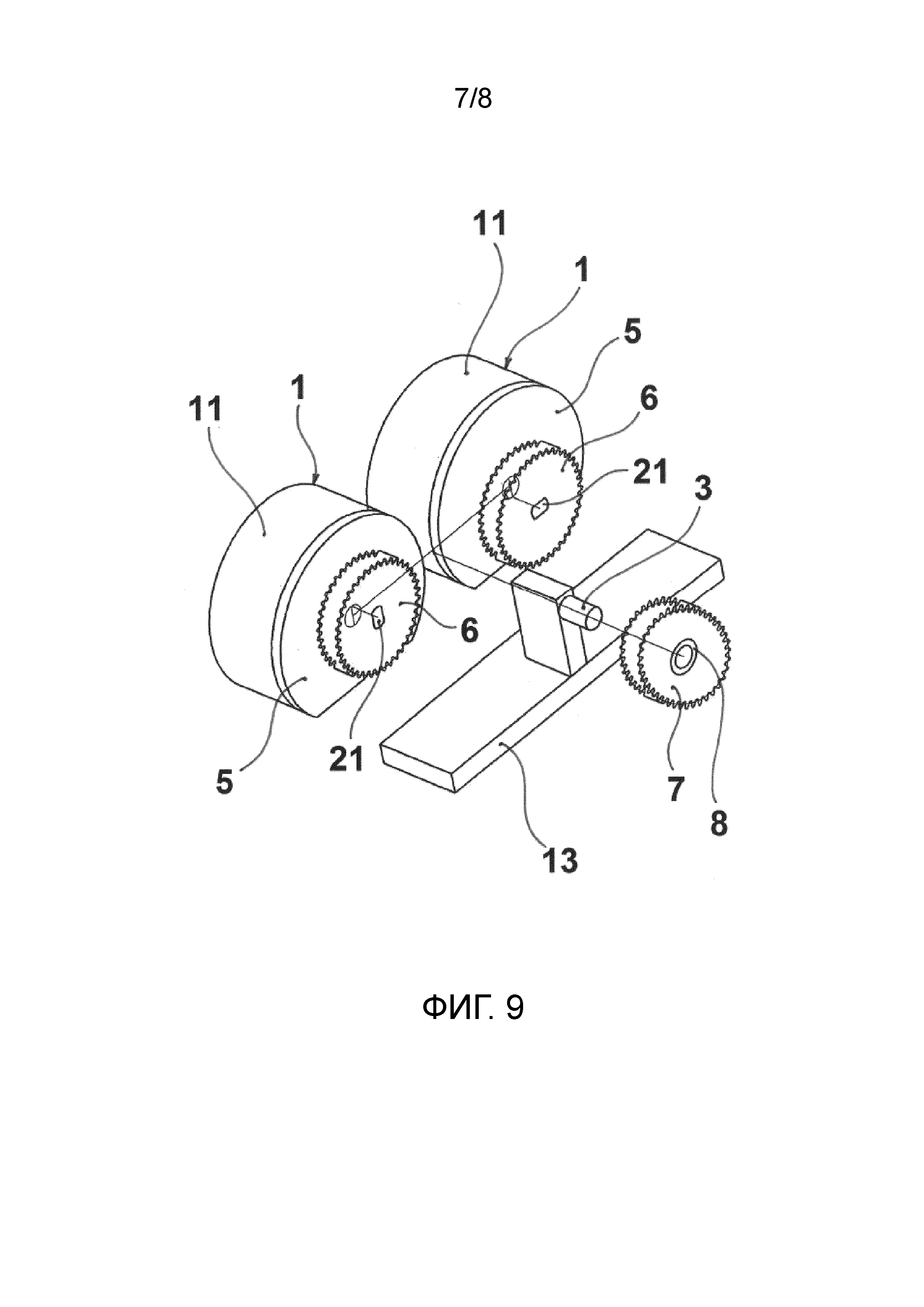

фиг.9 представляет собой аксонометрическое изображение двигателя в соответствии с фиг.8 со стороны вращающегося элемента с изображением альтернативного решения размещения опорной втулки нижней плиты статоров и

фиг.10 представляет собой аксонометрическое изображение альтернативного решения двигателя с размещением вращающегося элемента на валу приводимого в движение механизма.

Примеры осуществления изобретения

В основной конструкции в соответствии с фиг.1 и 2 двигатель состоит из статора 1, который образован с профилированным корпусом 11, который содержит две треугольные полости 12, в каждую из них вставлен вращающийся поршень 2 с эллиптическим поперечным сечением, который содержит на своей оси Op вращения следящий штырь 21. Посередине расстояния между центральными осями Os полостей 12 корпус 11 содержит цапфу 3 подшипника, которая расположена параллельно следящим штырям 21 вращающихся поршней 2. Полости 12 статора 1 закрыты и уплотнены с двух сторон задней крышкой 4 и передней крышкой 5, которые прикреплены к поверхностям корпуса 11 с возможностью съема, предпочтительно привинчены. Задняя крышка 4 содержит шесть каналов 41 для перемещения рабочей среды, которые проведены до вершин полостей 12. Передняя крышка 5 содержит не только два центральных отверстия 51 для возможности свободного прохода следящих штырей 21, но также одно центральное отверстие 52 для проницаемости цапфы 3 подшипника.

За передней крышкой 5 на следящих штырях 21 установлены, например запрессованы, вращающиеся шестерни 6, которые взаимно соединены с зубчатым эллиптическим вращающимся элементом 7, установленным на подшипнике 8, который расположен на цапфе 3 подшипника. Форма полости 12 статора 1, схематично показанная на фиг.5, образована так, что она состоит из трех симметричных частей, закругленные вершины 121 которых, взаимно повернутые на 120°, образованы на радиусе Rv описанной окружности, который имеет величину

Rv=a+e,

где а - длина большой полуоси эллипса вращающегося поршня 2, а e - эксцентриситет, определяемый смещением оси Osполости 12 статора 1 и оси Op вращения вращающегося поршня 2. При этом закругление вершин 121 полости 12 соответствует закруглению вращающегося поршня 2. Стенки 122 полости 12, расположенные напротив вершин 121, образованы на радиусе Rs вписанной окружности, который имеет величину

Rs=b+e,

где b - длина малой полуоси эллипса вращающегося поршня 2, а е - вышеописанный эксцентриситет. Переходные части 123 поверхности полости 12 между вершинами 121 и стенками 122 образованы огибающей кривой движущегося вращающегося поршня 2. Из вышеуказанного следует, что треугольная полость 12 статора 1 образована посредством огибающей кривой вершины эллипса вращающегося поршня 2, которая осуществляет планетарное движение, во время которого центр эллипса, то есть ось Op, перемещается по окружности с радиусом, равным эксцентриситету е, в частности, на угол α, и одновременно ось а эллипса, то есть вращающегося поршня 2, поворачивается в противоположном направлении на угол α/2, как очевидно из фиг.3-5.

Во время образования эллиптической формы вращающегося поршня 2 и формы треугольной полости 12 статора 1 основным параметром для определения размера роторного двигателя является выбранная величина эксцентриситета е, то есть смещения оси Os треугольной полости 12 статора 1 относительно оси Op вращающегося поршня 2. При оптимальном выборе поперечного сечения вращающегося поршня 2 длина а большой полуоси эллипса в шесть раз больше величины е эксцентриситета, в этом случае малая полуось b при повороте вращающегося поршня 2 на 90° должна касаться стенок треугольной полости 12 статора 1, и поэтому она уменьшается на удвоенную величину эксцентриситета е, как очевидно из фиг.5. При этом также определяется радиус Rv описанной окружности полости 12 статора 1, как описано выше.

Неотмеченная ширина вращающегося поршня 2 и соответственно также глубина треугольной полости 12 статора 1 представляет собой величину, выбираемую в соответствии с максимальной требуемой емкостью рабочего пространства 124. Оптимальная величина должна соответствовать величине большой полуоси а эллипса.

Вращающиеся шестерни 6 и эллиптический вращающийся элемент 7 по размерам образованы таким образом, что радиус kr разнесения окружности шестерни 6 имеет величину, которая соответствует величине Rs, которая скорректирована для выбранного модуля зубчатой передачи с четным количеством зубьев. Эллиптический вращающийся элемент 7 содержит такое же количество зубьев, как шестерня 6, и он образован так, что между большой полуосью аr промежуточного эллипса, малой полуосью br промежуточного эллипса и эксцентриситетом е существует зависимость

ar=br+2e,

при этом величина большой полуоси ar промежуточного эллипса определяется выбранным радиусом kr промежуточной окружности и эксцентриситетом е в соответствии с зависимостью

ar=kr+e.

Расстояние t оси Oc вращения вращающегося элемента 7, которая совпадает с осью Oc цапфы 8 подшипника, от продольной оси Os полости 12 статора 1 имеет величину

t=kr+ar-e,

как это очевидно из фиг.3 и 4.

Работу двигателя в соответствии с фиг.6 и 7 можно определять от исходного положения вращающегося поршня 2, который находится своим одним закруглением в одной из вершин 121 полости 12 статора 1, где уплотняет соответствующий канал 41 задней крышки 4 для входа сжимаемой среды, при этом его торцевые поверхности с двух сторон симметрично касаются обеих стенок обеих крышек 4, 5. После поворота вращающегося поршня 2, показанного на фиг.6, его точки контакта с обеими стенками полости 12 начинают расходиться, и в полости 12 увеличивается рабочее пространство 124, в которое через ближайший канал 41 через не показанный клапан начинает затекать рабочая среда, которая при своем расширении поворачивает вращающийся поршень 2 вправо вплоть до максимальной возможной емкости, которая получается в результате поворота вращающегося поршня 2 на 90°. Одновременно на противоположной стороне вращающегося поршня 2 завершается предыдущий рабочий цикл в рабочем пространстве 124 около второй вершины 121, которое опорожняется через соответствующий канал 41 и не показанный клапан. После опорожнения вращающийся поршень 2 проходит мимо данной вершины 121 в исходное положение, и процесс повторяется там вышеописанным способом. Учитывая треугольную форму полости 12 статора 1, соответственно осуществляется вход сжимаемой среды против направления поворота вращающегося поршня 2, то есть всегда после его поворота на 60°, получается шесть раз за один оборот. Очевидно, что отдельные рабочие циклы, которые происходят в рабочих пространствах 124 соответствующих вершин 121, взаимно перекрываются, поскольку максимальное рабочее пространство 124 получается после поворота рабочего поршня на 90°, но уже после его поворота на 60° начинается следующий рабочий цикл около соседней вершины 121.

Во время передачи планетарного движения вращающегося поршня 2 при вращении эллиптического вращающегося элемента 7 преимущество получается за счет того, что при взаимном повороте больших полуосей а вращающихся поршней 2 на 90° и их перемещении в одном и том же направлении, на соединении So центральных осей Os полостей 12, получается симметричная аппроксимация и отвод периметров вращающихся шестерен 6 на величину удвоенного эксцентриситета е. Передача планетарного движения шестерен 6 при вращательном движении получается за счет эллиптического поперечного сечения эллиптического вращающегося элемента 7, который расположен посередине соединения So центральных осей Os полостей 12.

Расположение зубчатого зацепления на вращающихся шестернях 6 и эллиптическом вращающемся элементе 7 должно осуществляться таким образом, чтобы большие полуоси а вращающихся поршней 2 были взаимно повернутыми на 45° после поворота большой полуоси ar и также малой оси br зубчатого вращающегося элемента 7 в положение, которое параллельно соединению So центральных осей Os, как это очевидно из фиг.3 и 4.

При этом обеспечивается не только передача планетарного движения шестерен 6 при вращении вращающегося элемента 7, но также динамическая балансировка планетарного движения вращающихся поршней 2 и шестерен 6 и при этом также полное наложение отдельных импульсов рабочей среды.

Описанный вариант конструкции является не единственным возможным исполнением роторного двигателя в соответствии с изобретением, когда в зависимости от его размера и требуемых эксплуатационных характеристик статор 1 двигателя может быть образован с двумя независимыми корпусами 11, которые установлены на одной нижней плите 13, как это показано на фиг.9 и 10, или задняя крышка 4 может быть выполнена за одно целое с задней стенкой корпуса 11 статора 1. Цапфа 3 подшипника необязательно закреплена в корпусе 11 статора 1, и она может быть расположена в передней крышке 5, как это показано на фиг.8, и в каждую вершину полости 12 статора 1 может быть выведено несколько, предпочтительно два, каналов 41, которые необязательно направлены через заднюю крышку 4 параллельно осям Op вращения вращающихся поршней 2, а через боковые стенки корпуса 11 статора 1 перпендикулярно направлению данных осей Op вращения, как это очевидно из фиг.6 и 7. Следящие штыри 21 вращающихся поршней 2 могут быть также выполнены в виде сквозных валов через центр вращающегося поршня 2 с выводом через заднюю крышку 4 при использовании для управления клапанами двигателя. В результате эллиптический вращающийся элемент 7 может быть установлен вместо цапфы 3 подшипника на неотмеченном валу приводимого в движение механизма 9, например на генераторе переменного тока, трансмиссии и др., расположенной на общей нижней плите 13, как показано на фиг.10. Цапфа 3 подшипника необязательно должна быть образована на корпусе 11 статора 1 в соответствии с фиг.2, а может быть образована на передней крышке 5, как это видно из фиг.8, или может быть закреплена на нижней плите 13, как показано на фиг.9. С точки зрения функционирования двигателя также не имеет особого значения, когда в решении в соответствии с фиг.2 корпус 11 содержит подшипник 8, а эллиптический вращающийся элемент 7 - цапфу 3 подшипника. Очевидно, что без отхода от сущности решения можно изменять, в соответствии с использованием двигателя, описанное конструктивное исполнение статора 1 в зависимости от размера монтажного участка, на котором должен быть установлен двигатель.

Из вышеупомянутого очевидно, что общее описание роторного двигателя приведено только в обобщенном виде и не решает других связанных и не показанных конструктивных проблем, какими являются, например, клапаны, включая их управление и питание, смазку, охлаждение, маховое колесо, конкретизацию профиля зубчатого зацепления и др., которые не влияют на сущность представленного решения.

Промышленная эффективность

Роторный двигатель в соответствии с изобретением можно использовать в разных отраслях промышленности и транспорта в качестве экологически чистого устройства для привода машин, транспортных средств и других устройств.

Перечень ссылочных позиций

1 Статор

11 Корпус

12 Полость

121 Вершина

122 Стенка

123 Переходный участок поверхности

124 Рабочее пространство

2 Вращающийся поршень

21 Следящий штырь

3 Цапфа подшипника

4 Задняя крышка

41 Канал

5 Передняя крышка

51 Центральное отверстие

52 Центральное отверстие

6 Вращающаяся шестерня

7 Эллиптический вращающийся элемент

8 Подшипник

9 Приводимый в движение механизм

Rv Радиус описанной окружности

Rs Радиус вписанной окружности

a Большая полуось вращающегося поршня

b Малая полуось вращающегося поршня

e Эксцентриситет

Op Ось вращения вращающегося поршня

Os Ось полости

kr Радиус промежуточной окружности

ar Большая полуось промежуточного эллипса

br Малая полуось промежуточного эллипса

Oc Ось вращения промежуточного элемента

So Соединение осей полостей

Реферат

Изобретение относится к конструкции роторного двигателя с зубчатой передачей для использования привода сжимаемой среды. Двигатель содержит статор (1), содержащий по меньшей мере две треугольные полости (12), уплотненные относительно окружающей среды и содержащие закругленные вершины, из которых в каждую проведен по меньшей мере один канал (41) для входа и выхода сжимаемой среды. В каждую полость (12) вставлен вращающийся поршень (2) с эллиптическим поперечным сечением так, что его продольная ось (O) параллельна оси (O) вращающегося элемента (7), смещена относительно продольной оси (O) полости (12) на величину эксцентриситета для обеспечения планетарного движения поршня (2), то есть во время перемещения оси (O) поршня (2) вдоль окружности с радиусом, равным эксцентриситету. Взаимное соединение поршней (2) с приводимым в движение механизмом осуществляется посредством вывода следящих штырей (21) поршней (2) за пределы полостей (12), где они снабжены вращающимися шестернями (6), которые взаимно соединены с элементом (7), соединенным с приводимым в движение механизмом. Изобретение направлено на создание простого роторного двигателя с минимальным количеством деталей с высокой эксплуатационной эффективностью и надежностью. 4 з.п. ф-лы, 10 ил.

Комментарии