Гибридный двигатель внутреннего сгорания - RU2570542C2

Код документа: RU2570542C2

Чертежи

Описание

Предлагаемый гибридный двигатель внутреннего сгорания (ГДВС) может использоваться как техническое устройство для преобразования энергии топлива в механическую работу.

Изобретение относится к конструкции роторно-поршневых машин (далее РПМ), содержащих рабочую полость с объемно-вытеснительными элементами РПМ - лопастными поршнями, плунжерами, манжетами, находящимися в одном корпусе (секции). Их согласованное движение осуществляется планетарным механизмом. Такой механизм обеспечивает взаимно-относительное вращательно-колебательное движение объемно-вытеснительных элементов РПМ.

РПМ с такими объемно-вытеснительными элементами - в зависимости от дополнительного оборудования - способны работать в качестве роторно-поршневых двигателей внутреннего сгорания (далее РПДВС) на произвольном жидком и/или газообразном топливе в режиме внутреннего и/или внешнего смесеобразования.

Особенностью работы заявляемого здесь ГДВС является то, что для его работы не нужно принудительное прерывание горения топлива. Для других машин объемного расширения (например, поршневых ДВС) для нормальной работы необходимо регулярное прерывание горения топлива. Напротив, для нормальной работы газотурбинных двигателей необходимо непрерывное постоянное горение топлива. Работа ГДВС имеет много общего с работой тепловых машин объемного расширения, однако также имеет специфические особенности в организации процессов воспламенения и горения топлива. Этим они отличаются от известных типов ДВС и поэтому здесь называются «гибридными».

Они предназначены для оснащения:

а) различных, транспортных средств, например, легковых автомобилей, такси и грузовиков;

малогабаритных судов типа моторных лодок, катеров и яхт;

сверхлегких и легких летательных аппаратов типа парамоторов, моторных дельтапланов, самолетов и особенно легких вертолетов;

б) мототехники для активных видов отдыха и спорта, таких как мотоциклы, тетрациклы, скутеры и снегоходы;

в) тракторов, комбайнов и иных самоходных сельскохозяйственных орудий;

г) компактных и мобильных электрогенераторов.

Применительно только к изобретению здесь и далее обозначены: термином «РПМ - роторно-поршневая машина» - машина, содержащая рабочую полость с объемно-вытеснительными

элементами РПМ - лопастными поршнями, плунжерами, манжетами, находящимися в одном корпусе (секции);

термином «РПДВС - роторно-поршневой двигатель внутреннего сгорания» - такой двигатель, который имеет по меньшей мере две пары лопастных поршней, установленных на соосных валах по крайней мере в одном круговом корпусе (секции). Причем, таких корпусов (секций) может быть несколько и они могут быть выполнены смежными;

термином «лопастные поршни» - такие подвижные объемно-вытеснительные конструктивные элементы, между которыми и внутренними стенками одной секции циклически происходит изменение объемов рабочего тела;

термином «торец» - переферийная поверхность каждого лопастного поршня, сопрягаемая с внутренними стенками рабочей полости корпуса;

термином «грань» - боковая поверхность каждого лопастного поршня с одной стороны, сопрягаемая по ее периметру с внутренними стенками рабочей полости корпуса;

термином «смыкание граней» - такое положение граней смежных лопастных поршней, которое характеризуется минимальным объем/расстоянием между этими гранями;

термином «рабочая полость корпуса (секции)» - полость, которая заключена между внутренней стенкой рабочей полости корпуса и гранями лопастных поршней. Она состоит не менее чем из четырех одновременно существующих и изменяющихся по величине текущих объемов. При работе РПМ рабочая полость корпуса (секции) имеет постоянный объем независимо от углового смещения лопастных поршней;

термином «текущий объем» - каждая переменная по величине часть объема рабочей полости корпуса (секции), которая заключена между гранями смежных лопастных поршней и внутренними стенками одной секции и в которой последовательно протекают такты рабочего процесса;

термином «канал перетока» - вынесенный за пределы круговой рабочей полости корпуса суммарный объем, соединяющий(е) компрессорную и расширительную части рабочей полости корпуса;

термином «активатор» - устройство, предназначенное для обеспечения увеличения квантово-энергетического потенциала частиц топлива/топливовоздушной смеси и состоящее из внешнего источника энергии, передающего канала и излучателя.

термином «дополнительное рабочее тело» - вода, водяной пар или другие содержащие воду вещества.

Уровень техники

Известны роторно-поршневые машины с планетарными механизмами подобного назначения, например, автор Е. Кауэртц, патент США: Eugene Kauertz, Rotary Radial-Piston Machine, US patent #3144007, Aug. 11,1964; Rotary vane motor, US patent #6886527.

Они также описаны, например, в патентах Германии N°142119 за 1903 г.; NQ271552, кл. 46 аб 5/10 за 1914 г.; Франции N°844351, кл. 46 а5 за 1938 г.; США N°3244156, кл. 12-8.47, 1966 г.; US Patent # 6,739,307, US CI. 123/245, May 25, 2004, Internal Combustion Engine and Method, author Ralph Gordon Morgado, и др. Подобного назначения механизмы и машины описаны в патентах России:

N2013597, кл. 5 F02B 53/00, NQ2003818, кл. 5 F02B 53/00; NQ2141043, кл. 6 F02B 53/00, F04C 15/04, 29/10, 1998 г.; Украины - №18546, кл. F02B 53/00, F02G 1/045, 1997 г., N93603, кл. F01C 1/063 (2006/01), F02B 53/10 (2006/01), F04C 2/063 (2006/01).

Планетарные механизмы этих роторных машин обеспечивают взаимно-относительное вращательно-колебательное движение их компрессионных элементов - лопастных поршней. Однако эти известные планетарные механизмы не способны с требуемым ресурсом несколько тысяч часов работы передавать на выходной вал значительные усилия от лопастных поршней, например, несколько тонн, во время рабочего хода двигателя в случае РПДВС.

Общими конструктивными признаками известных роторно-поршневых машин с такими планетарными механизмами являются:

корпус с круговой рабочей полостью, имеющий впускные и выпускные каналы;

по меньшей мере две пары лопастных поршней, жестко закрепленные на двух рабочих валах, соосных поверхности рабочей полости, причем по крайней мере один из валов имеет кривошип;

соосный рабочим валам выходной вал с водилом;

расположенное на водиле выходного вала по меньшей мере одно планетарное зубчатое колесо, имеющие внешнее зубчатое зацепление с неподвижным центральным зубчатым колесом, соосным поверхности рабочей полости и выходному валу;

кривошипный(е) вал(ы), соосный(е) планетарному зубчатому колесу;

шатун(ы), шарнирно соединяющий(е) рычаги рабочих валов с кривошипными валами планетарных зубчатых колес.

Планетарный механизм таких двигателей имеет ряд недостатков. Первый - это необходимость делать большими размеры планетарных зубчатых колес внешнего зацепления, чтобы обеспечить их работоспособность при передаваемых рабочих нагрузках. Другой недостаток - скорость вращения планетарных зубчатых колес и соосных им кривошипных валов должна быть в несколько раз больше скорости вращения выходного вала, что ухудшает условия работы подшипников и уменьшает ресурс их работы. Третий недостаток - кривошипные валы и соосные им планетарные зубчатые колеса расположены на водиле на значительном радиусе от оси выходного вала. По этой причине на них действуют значительные центробежные силы, которые создают дополнительные нагрузки на подшипники планетарных зубчатых колес, что также уменьшает ресурс работы РПМ.

Также известна РПМ по материалам международной патентной публикации WO/2009/072994 от 1 1.06.2009 (International Application N° PCT/UA2007/000080).

Наиболее близка к технической сути изобретения конструкция устройства по материалам международной патентной публикации WO 2011/010978 А1 от 27.01.20 1 г., имеющая планетарный кинематический механизм.

Это устройство представляет собой РПМ с планетарным механизмом. Необходимое передаточное отношение планетарного зубчатого зацепления i=п / (п+1), где п=1, 2, 3, 4 и т.д. однозначно определяется количеством лопастных поршней п на каждом из рабочих валов РПМ.

В частности, эта РПМ имеет корпус с круговой рабочей полостью, впускными и выпускными каналами и каналами перетока, а также:

по меньшей мере два рабочих вала, которые соосны круговой поверхности рабочей полости и оснащены с одной стороны лопастными поршнями и с другой стороны рычагами;

по меньшей мере одно центральное неподвижное зубчатое колесо, которое соосно поверхности рабочей полости и рабочим валам;

соосный рабочим валам выходной вал с эксцентриком, на котором установлены водило с планетарным зубчатым колесом;

шатуны, шарнирно соединяющие водило и рычаги обоих рабочих валов,

при этом планетарное зубчатое колесо находится в зацеплении с центральным неподвижным зубчатым колесом с внутренним зубчатым зацеплением.

Отличительной особенностью этой РПМ является то, что круговая рабочая полость корпуса имеет каналы перетока, вынесенные за пределы рабочей полости.

Недостатком кинематического механизма такой РПМ является значительная нагрузка подшипника(ов) водила по скоростному режиму. Это следствие того, что направление вращения выходного вала с его эксцентриком, на котором установлено водило, и направление вращения самого водила - противоположны. Результатом является напряженный скоростной режим подшипника водила вследствие сложения угловых скоростей выходного вала и водила. Это неизбежно приводит к ускоренному износу подшипника и, соответственно, уменьшению времени безотказной работы РПМ и надежности ее работы. К тому же за этот отрицательный эффект приходится расплачиваться повышенным трением в этом узле и соответственно бесполезной тратой энергии топлива.

Краткое изложение сущности изобретения

Целью изобретения является улучшение экономичности ДВС путем уменьшения потерь энергии топлива на внутреннее трение и при охлаждении РПМ, а также от неполноты сгорания топлива.

Поставленная задача изобретения решена тем, что роторно-поршневая машина объемного расширения, которая включает:

- корпус, имеющий круговую рабочую полость с каналами - впускными, выпускными и перетока - и планетарный механизм, содержащий:

- по меньшей мере два рабочих вала, которые соосны круговой поверхности рабочей полости и оснащены с одной стороны лопастными поршнями и с другой стороны рычагами;

- по меньшей мере одно центральное неподвижное зубчатое колесо, которое соосно поверхности рабочей полости и рабочим валам;

- концентричный рабочим валам выходной вал с эксцентриком, на котором установлено водило с планетарным зубчатым колесом;

- шатуны, шарнирно соединяющие рычаги обоих рабочих валов и водило, отличающаяся тем, что закрепленное на водиле планетарное зубчатое колесо имеет внутреннее зубчатое зацепление и находится в зацеплении с центральным неподвижным зубчатым колесом с внешним зубчатым зацеплением с передаточным отношением i=(п+1)/п, (где п=2, 3, 4, 5… - ряд целых чисел), где п равно количеству лопастных поршней, установленных на каждом рабочем валу, при этом каналы перетока примыкают к рабочей полости и соединяют ее компрессорную и расширительную части.

В отличие от прототипа, замысел изобретения заключается в том, чтобы улучшить экономичность ДВС путем уменьшения потерь энергии топлива на внутреннее трение в двигателе, а также от неполноты сгорания топлива. Уменьшить фрикционный износ пар трения кинематического механизма РПМ можно путем уменьшения разницы угловых скоростей выходного вала и водила без увеличения относительных угловых скоростей в других кинематических парах трения. В отличие от прототипа, это достигается путем изменения передаточного отношения планетарного зубчатого зацепления для обеспечения однонаправленного вращения водила и выходного вала. При этом должно быть обеспечено условие постоянства фазы смыкания граней лопастных поршней относительно каналов впуска, выпуска и перетока. Это достигается указанным в отличительной части изобретения заданием специфического передаточного отношения планетарной пары РПМ в зависимости от количества лопастных поршней на рабочих валах (что не является очевидным для специалиста) и в целом является решением задачи изобретения.

В результате кинематический механизм такой РПМ реализует принцип «минимального перемещения в парах трения» для обеспечения минимальных потерь механической энергии, минимума фрикционного износа и лучшей экономичности ДВС для достижения цели изобретения:

- соосные рабочие валы с лопастными поршнями, а также выходной вал вращаются в одном направлении, т.е. с минимальной разностью угловых скоростей;

- подшипники шатунов имеют только возвратно-вращательное движение с малой скоторстью в небольшом угловом секторе (в отличие от вращательного движения на коленчатом валу поршневых машин);

- водило вращается на эксцентрике выходного вала в одну с ним сторону, т.е. они также имеют минимальную разность угловых скоростей.

Каналы перетока в такой РПМ прилегают к рабочей полости и соединяют ее компрессорную и расширительную части. Фактически, каналы перетока здесь выполняют функцию камер сгорания ДВС.

Первое дополнительное отличие от первого варианта состоит в том, что выходные отверстия лубрикатора расположены между впускным каналом и каналом перетока. Это позволяет обеспечить целенаправленную подачу масла непосредственно в зону фрикционного контакта между поверхностью рабочей полости двигателя и компрессионными уплотнениями лопастных поршней. Этим обеспечивается переход от сухого трения к полусухому, что в значительной степени уменьшает потери энергии на трение и фрикционный износ компрессионных уплотнений. Соответственно улучшается экономичность двигателя.

Второе дополнительное отличие от первого варианта состоит в том, что круговая рабочая полость корпуса имеет горообразную форму. Компрессионные уплотнения, включая их угловые сопряжения, являются наиболее проблематичными узлами ДВС роторного типа. Горообразная форма рабочей полости и ее компрессионных уплотнений обеспечивает минимальное количество угловых сопряжении в уплотнениях и, соответственно, минимальные утечки рабочего тела через них. Это обеспечивает минимальные компрессионные потери при работе ГДВС и улучшение его экономичности.

Третье дополнительное отличие от первого варианта состоит в том, что корпус имеет по меньшей мере двухсекционную круговую рабочую полость с находящимися в ней рабочими валами и лопастными поршнями,

а выходной вал имеет по меньшей мере два эксцентрика, на которых установлены водила вместе с планетарными зубчатыми колесами, при этом

планетарные зубчатые колеса находятся в зацеплении с центральными неподвижными зубчатыми колесами, а водила шарнирно соединены шатунами с рычагами рабочих валов,

причем как секции рабочей полости корпуса так и эксцентрики выходного вала могут быть развернуты один относительно другого на угол до 180°.

Каналы перетока в такой двухсекционной РПМ прилегают к рабочей полости и соединяют ее компрессорную и расширительную секции. Фактически, каналы перетока здесь выполняют функцию камер сгорания ДВС. Неравномерность вращения выходного вала односекционного роторного ДВС вызывает увеличенные пиковые механические нагрузки в парах трения кинематики двигателя. Соответственно увеличиваются потери механической энергии на трение. Двухсекционный вариант ГДВС при том же суммарном объеме рабочей полости имеет более равномерный характер вращения выходного вала, меньшие потери механической энергии и соответственно лучшую экономичность.

Четвертое дополнительное отличие от предыдущего варианта состоит в том, что корпус имеет по меньшей мере двухсекционную круговую рабочую полость различного объема с находящимися в ней рабочими валами и лопастными поршнями, при этом компрессионная секция и расширительная секция большего объема сообщаются между собой посредством каналов перетока. При сжатии и расширении рабочего тела в одном и том же объеме, например, как это происходит в поршневых ДВС, отработавшие газы непосредственно перед выхлопом имеют значительное избыточное давление и, соответственно, энергию. Эта энергия утилизируется в таком ГДВС при дополнительном расширении рабочего тела в расширительной секции большего объема с выполнением полезной работы. Этим обеспечивается увеличение экономичности ГДВС.

Пятое дополнительное отличие от первого варианта состоит в том, что каналы перетока установлены на корпусе на теплоизоляторах. Каналы перетока являются наиболее термически напряженным узлом ГДВС, так как они фактически выполняют функцию камеры сгорания. Их вынос за пределы рабочей полости ГДВС и установка на теплоизоляторы обеспечивают термическую разгрузку других элементов конструкции и минимизацию тепловых потерь при охлаждении ДВС. Это улучшает экономичность ГДВС.

Шестое дополнительное отличие от первого варианта состоит в том, что каналы перетока могут быть футерованы и/или заполнены высокопористой газопроницаемой термостойкой керамикой. Полнота сгорания топлива обеспечивается его дисперсностью и качеством смешивания с воздухом. При попадании топлива в горячие каналы перетока и на раскаленную газопроницаемую керамику происходят сложные процессы его преобразования, начиная с испарения, расщепления на более простые углеводороды, смешивания с воздухом, воспламенения, сгорания и т.д. Наличие горячей газопроницаемой керамики в канале перетока способствует более полному сгоранию топлива и улучшению экономичности ГДВС.

Седьмое дополнительное отличие от первого варианта состоит в том, что каналы перетока имеют активатор. Качество сгорания топлива определяется его предварительной подготовкой к сгоранию с выделением тепла. Мелкодисперсное распыление топлива является лишь простейшей его первичной механистической подготовкой перед сжиганием. Лучшее качество подготовки топлива обеспечивает его испарение на низкотемпературной поверхности. Еще лучше - горячая газопроницаемая керамика, которую можно рассматривать в качестве автономного активатора. Более качественную подготовку топлива к сгоранию на квантовомеханическом уровне, а также в ходе горения топлива, могут осуществлять активаторы воздействием электрического поля, радио- и/или сверхвысокочастотного и/или оптоквантового поля на топливо-воздушную смесь. В результате обеспечивается полнота сгорания топлива и улучшение экономичности ГДВС.

Восьмое дополнительное отличие от первого варианта состоит в том, что каналы перетока имеют топливную форсунку и/или форсунку подачи дополнительного рабочего тела. Экономичность ДВС во многом определяется полнотой сгорания топлива. Дополнительное рабочее тело, например, вода или водяной пар, при высокой температуре способно к реакции с углеводородами топлива с образованием так называемого «синтез-газа», содержащего водород и угарный газ. Эти газы способны окисляться с выделением дополнительного количества тепла. Наличие такого «синтез-газа» обеспечивает улучшение экономичности ГДВС.

Девятое дополнительное отличие от предыдущего варианта состоит в том, что топливная форсунка и/или форсунка подачи дополнительного рабочего тела имеют теплообменник(и). Высокотемпературный подогрев топлива и дополнительного рабочего тела/воды/пара с помощью теплообменников обеспечивает увеличение квантово-энергерического состояния реагентов и качественную подготовку топлива к сгоранию. В результате взаимодействия горячего топлива и перегретого «острого» пара на раскаленных порах термостойкой керамики в каналах перетока образуется энергонасыщенная топливовоздушная смесь. Она обеспечивает качественное сгорание топлива и экономичную работу ГДВС.

Десятое дополнительное отличие от первого варианта состоит в том, что топливная форсунка и/или форсунка подачи дополнительного рабочего тела расположены между впускным каналом и каналом перетока. В результате расположения топливной форсунки и/или форсунки подачи дополнительного рабочего тела в непосредственной близи от входа канала перетока можно обеспечить высокую степень сжатия ГДВС (близкую к дизельной) без риска детонации топлива. Кроме того, обеспечивается хорошее смесеобразование в результате процесса интенсивной инжекции топливо-воздушной смеси с высокой турбулентностью в канал перетока/камеру сгорания. Все это вместе взятое улучшает экономичность ГДВС. При этом такое конструктивное решение обеспечивает изоляцию сопла топливной форсунки от высокотемпературного газа. Это весьма целесообразно, потому что даже при незначительном «подтекании» топлива из форсунки ее сопло может закоксоваться при контакте с высокотемпературным газом. Это приводит к неработоспособности ДВС.

Одиннадцатое дополнительное отличие от первого варианта состоит в том, что впускной канал ДВС содержит топливную форсунку и/или форсунку подачи дополнительного рабочего тела. Внешнее смесеобразование в сочетании с подачей дополнительного рабочего тела обеспечивает лучшее качество смеси по сравнению с внутренним благодаря большему периоду времени протекания процесса смесеобразования. При этом дополнительное увеличение массы рабочего тела улучшает эффективность работы ДВС и его экономичность благодаря расширению газов с большим давлением и до большего объема.

Двенадцатое дополнительное отличие от первого варианта состоит в том, что впускной канал ДВС содержит активатор, расположенный между впускным каналом и топливной форсункой и/или форсункой подачи дополнительного рабочего тела. Наличие активатора во впускном канале ГДВС обеспечивает увеличение квантово-энергетического состояния топливовоздушной смеси и ее качественную подготовку к наиболее полному сгоранию топлива. В конечном итоге это улучшает экономичность работы ГДВС.

Тринадцатое дополнительное отличие от первого варианта состоит в том, что во впускном канале установлены турбокомпрессор с интеркуллером, расположенные между оснащенным активатором впускным каналом и топливной форсункой и/или форсункой подачи дополнительного рабочего тела. При подаче дополнительного рабочего тела и/или топлива на вход турбокомпрессора получающаяся топливо- воздушная смесь получает хорошую первичную механистическую обработку в аспекте ее диспергации. При этом интеркулер обеспечивает ее охлаждение и большую плотность рабочего тела на входе в двигатель. Это нужно для обеспечения высоких удельных показателей ГДВС по мощности без увеличения внутренних потерь на трение. Далее активатор осуществляет дополнительную квантово-энергетическую подготовку топливовоздушной смеси к сгоранию. Все это вместе взятое обеспечивает полноту сгорания топлива и улучшение экономичности работы ГДВС.

Четырнадцатое дополнительное отличие от предыдущего варианта состоит в том, что турбокомпрессор снабжен транспортером для удаления пыли. ГДВС могут эксплуатироваться в самых разнообразных условиях, включая пыльные дороги и песчаные бури. Попадание абразивных частиц с топливовоздушной смесью в рабочую полость ГДВС приводит к нарушению нормальной работы компрессионных уплотнений, повышенному трению, ухудшению экономичности работы двигателя и даже к его поломке. Турбокомпрессор может эффективно осуществлять функцию центробежного фильтра частиц пыли при ее своевременном удалении из него. Это делает транспортер пыли. Удаление пыли из топливо-воздушной смеси обеспечивает уменьшение потерь на трение компрессионных уплотнений и улучшение экономичности ГДВС.

Пятнадцатое дополнительное отличие от предыдущего варианта состоит в том, что входные лопатки турбокомпрессора имеют абразивостойкое покрытие Входные лопатки турбокомпрессора вращаются с большой скоростью. Поэтому они могут получать повреждения при попадании на них частиц пыли и даже капель воды.

Более того, материал абразивного износа лопаток турбокомпрессора сам может стать причиной неполадок ГДВС. Покрытие резиноподобным абразивостойким покрытием передних кромок лопаток турбокомпрессора предотвращает их повреждение и обеспечивает нормальную работу компрессионных уплотнений с минимальными потерями на трение Это улучшает экономичность ГДВС.

Краткое описание чертежей

Далее сущность изобретения - в основном на минимальных примерах - поясняется описанием вариантов конструкции ГДВС со ссылками на прилагаемые чертежи, где изображены на:

фигурах 1, 9-12 - РПМ с планетарным механизмом для частного случая значения передаточного отношения планетарного зубчатого зацепления i=(4+1)/4 (где 4 - это количество лопастных поршней на каждом из валов РПМ). В общем случае i=(п+1)/п, (где п=2, 3, 4, 5 и т.д., при этом п - это количество лопастных поршней на каждом из валов РПМ), как основы конструкции РПМ объемного расширения различного назначения (например, двигателей внутреннего сгорания);

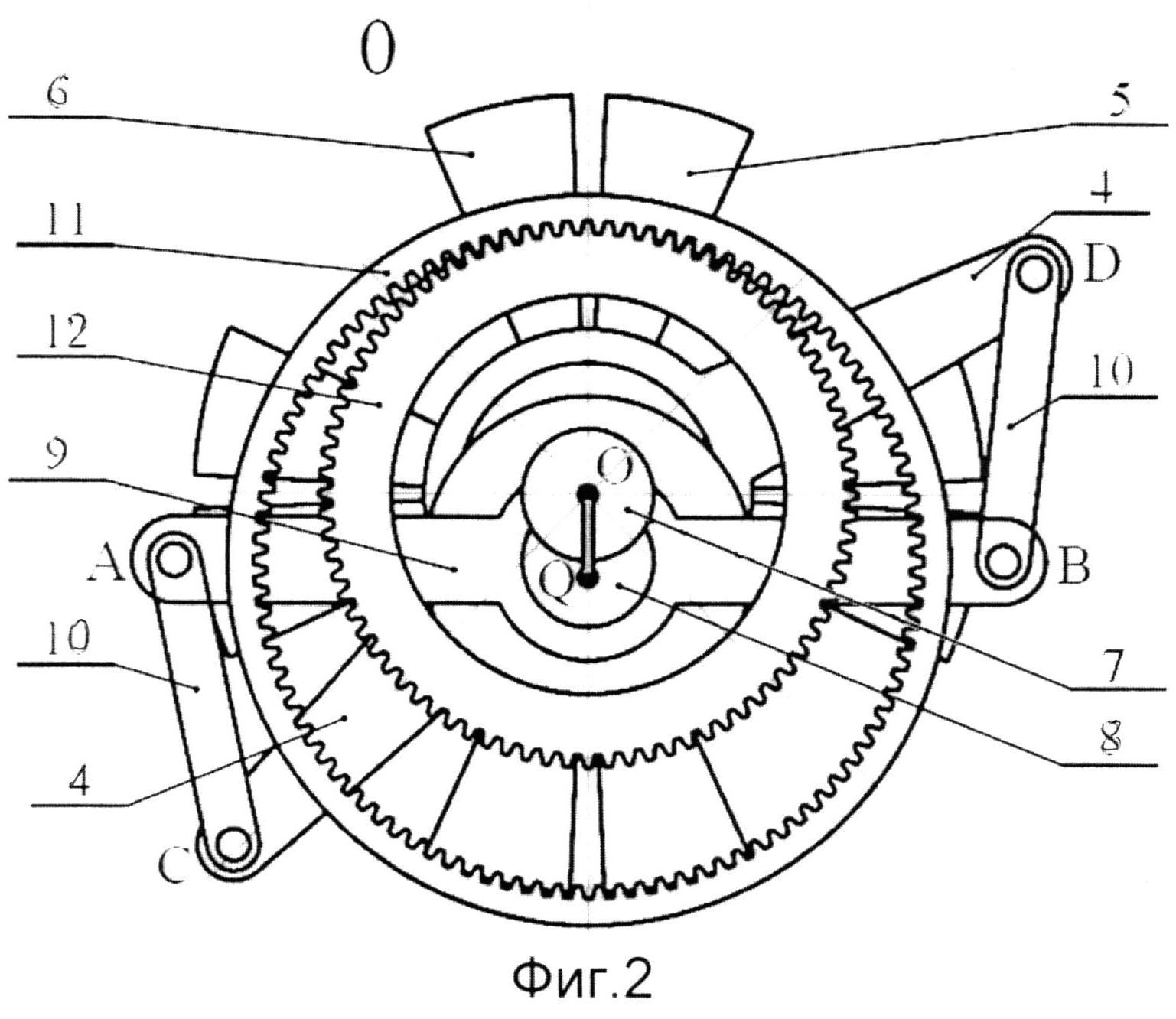

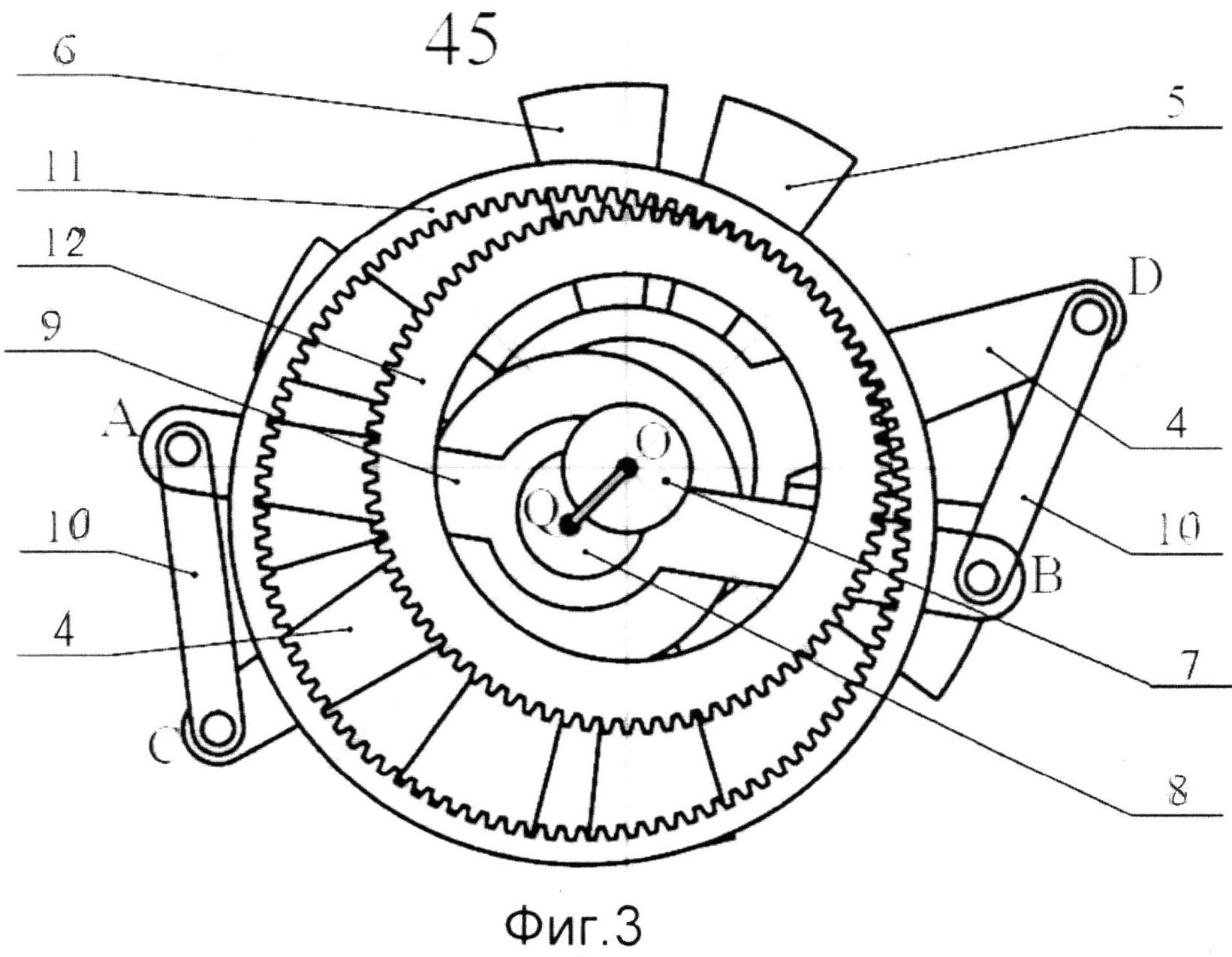

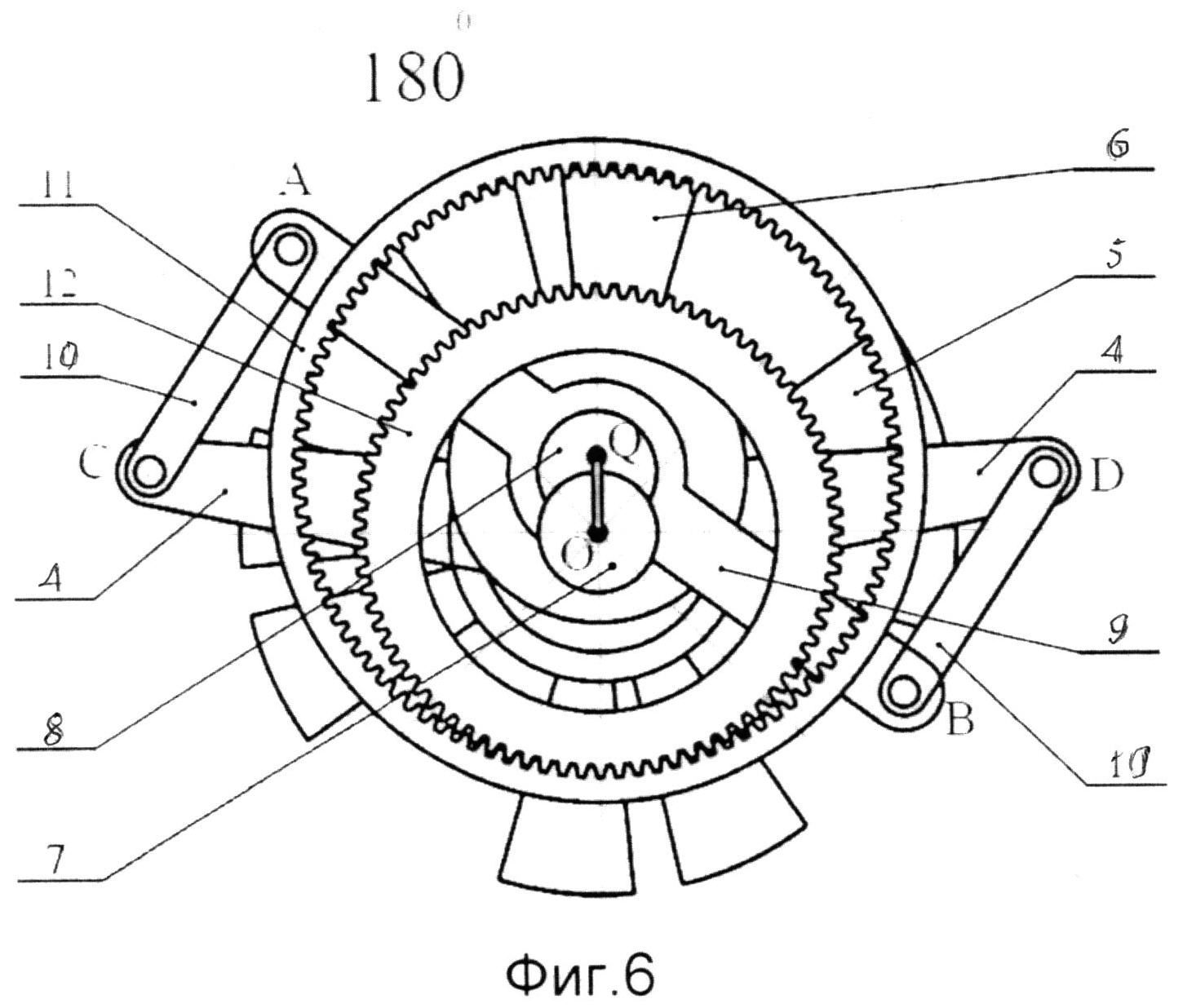

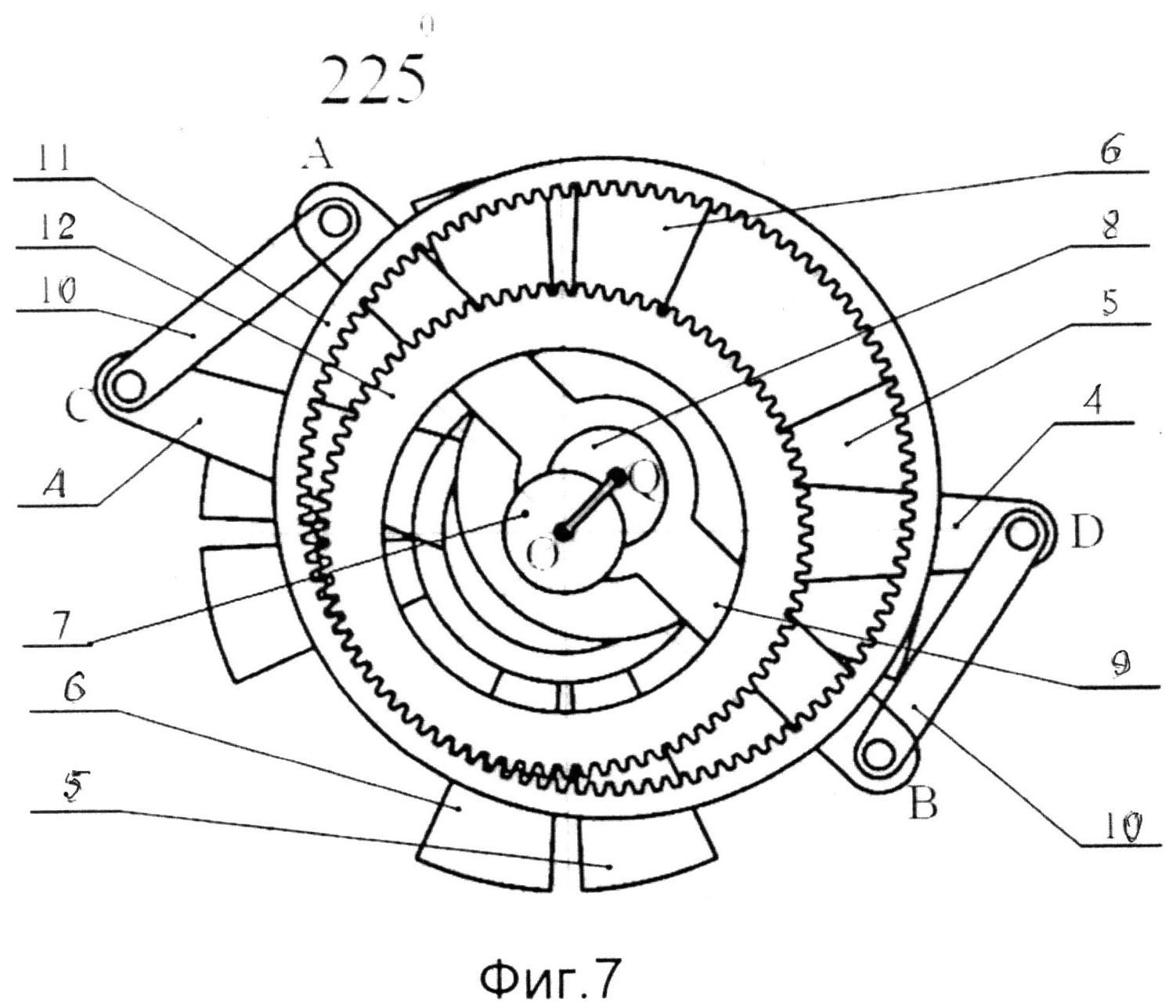

фигурах 2-8 - ряд последовательных положений звеньев кинематического механизма для пояснения его работы;

фигурах 9-12 - ряд последовательных положений лопастных поршней РПМ при ее работе в качестве РПДВС;

фигуре 13 - штуцер лубрикатора для подачи масла в рабочую полость;

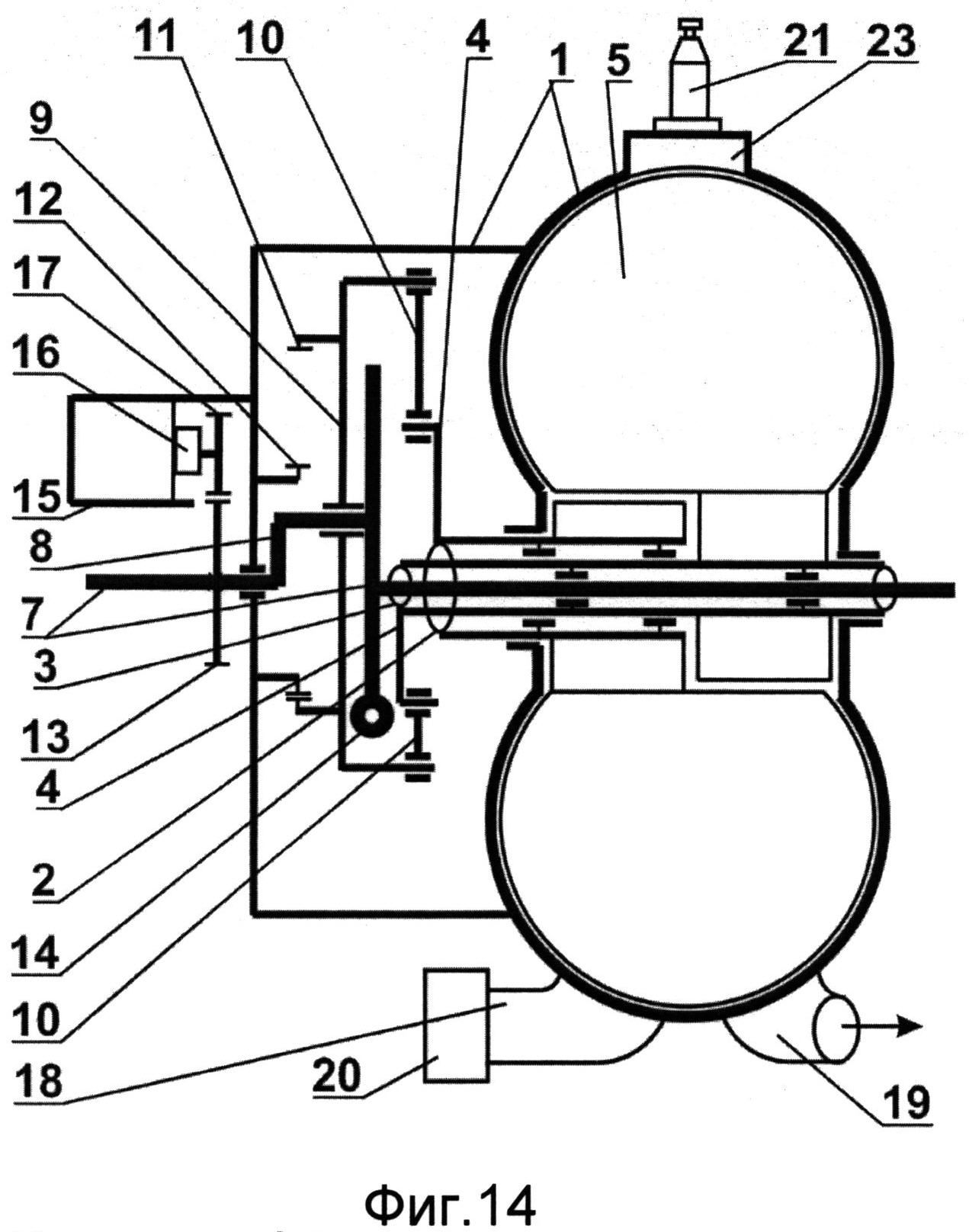

фигуре 14 - односекционный ГДВС с горообразной рабочей полостью;

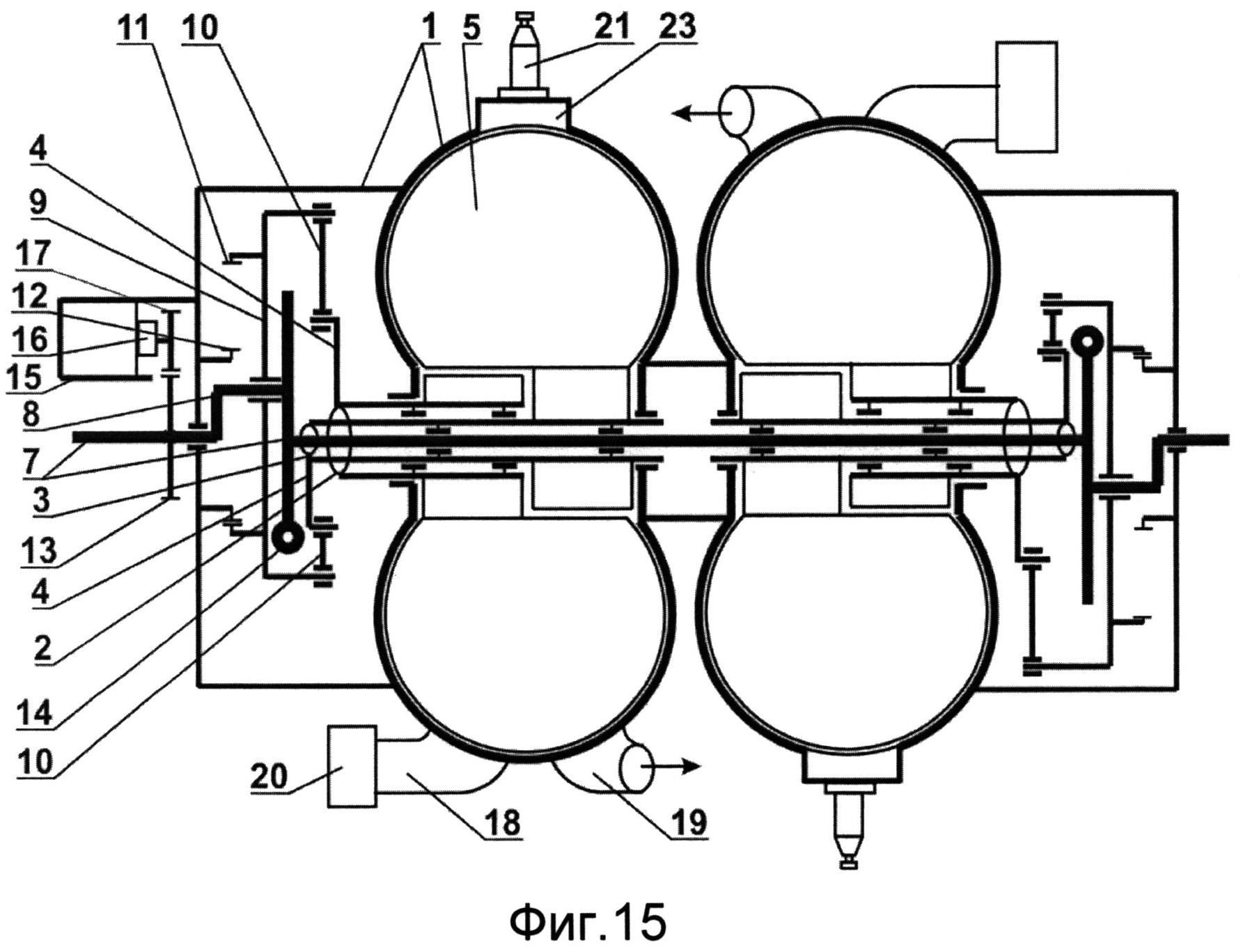

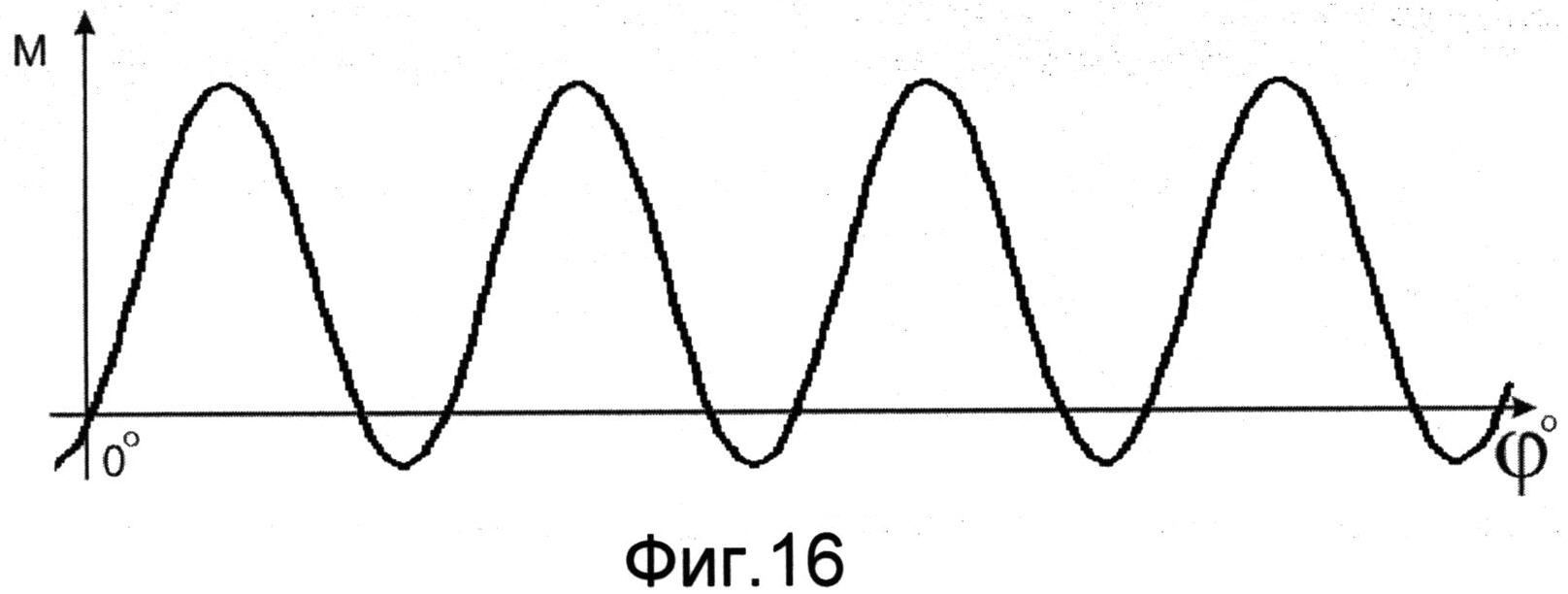

фигурах 15-17 - двухсекционный ГДВС и аппроксимированные графики крутящего момента;

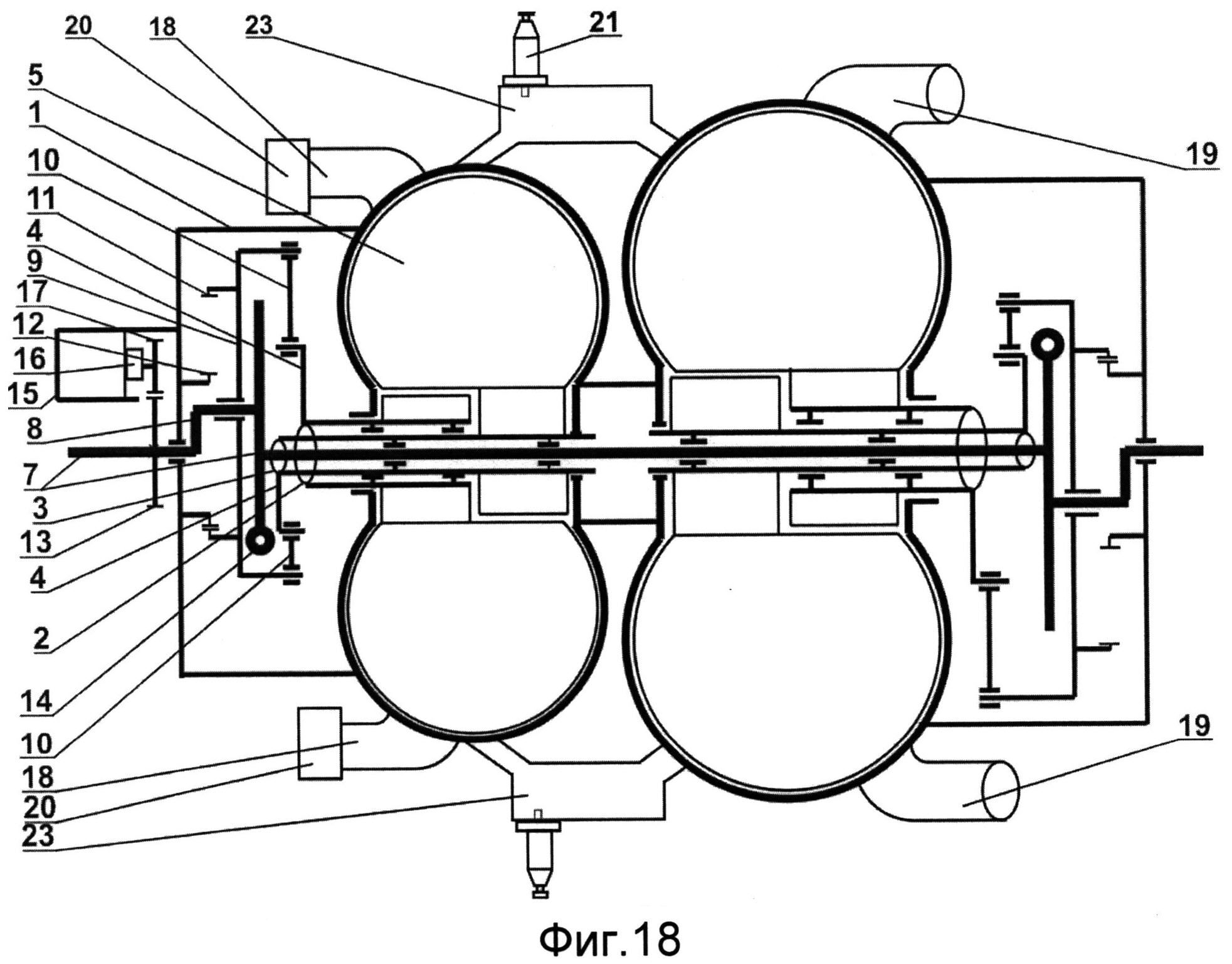

фигурах 18-22 - двухсекционный ГДВС и его компрессорная и расширительная секции;

фигурах 23-30 варианты конструкций каналов перетока ГДВС; фигуре 31 - ГДВС с внутренним смесеобразованием;

фигурах 32-35 - варианты конструкций ГДВС с внешним смесеобразованием;

фигуре 36 - турбокомпрессор с транспортером удаления пыли. На чертежах схематически изображены:

на фиг.1 показан продольный разрез ГДВС с его планетарным механизмом на примере РПДВС в качестве машины объемного расширения;

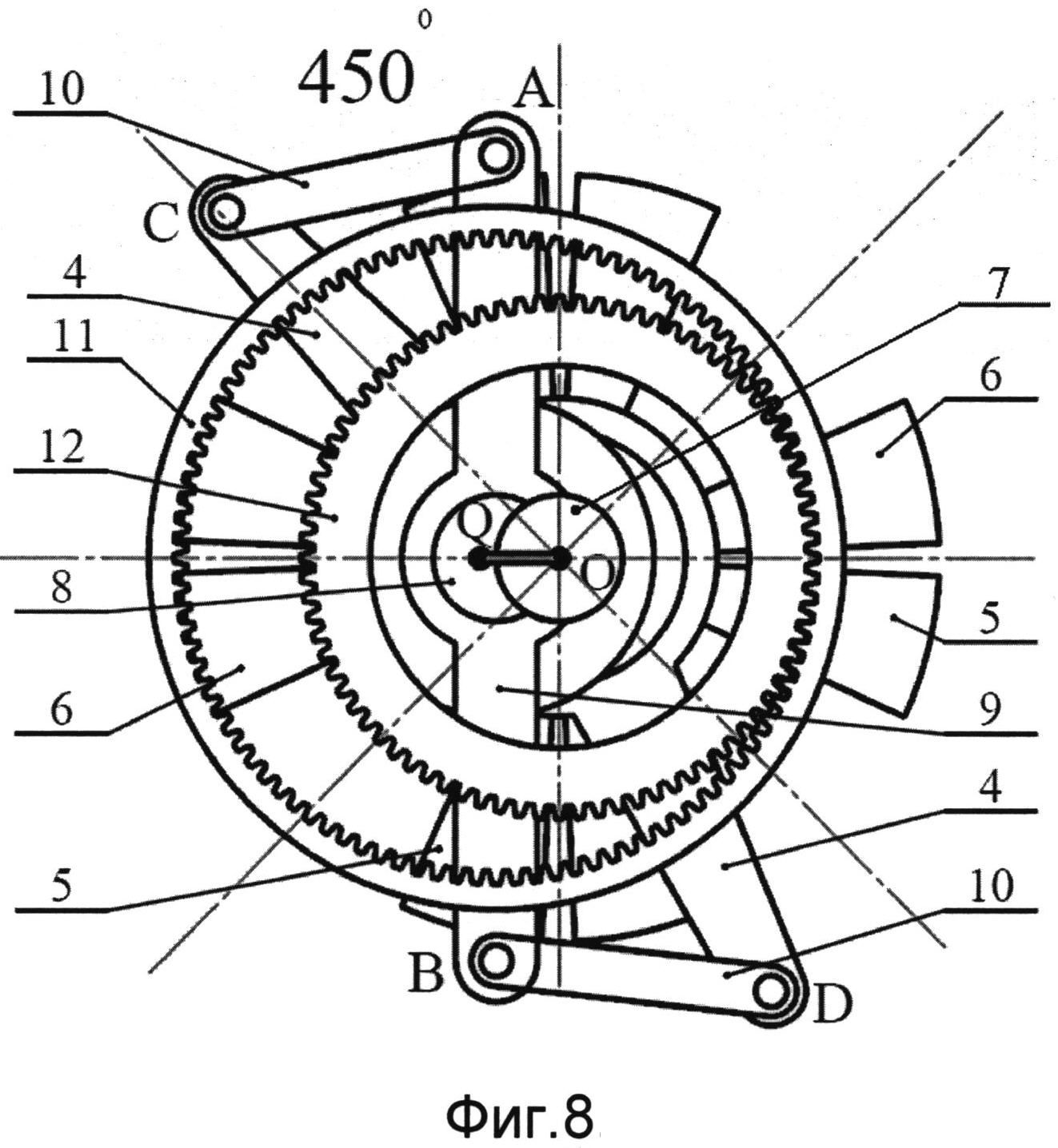

на фигурах 2-8 показана работа планетарного механизма при передаточном отношении зубчатого зацепления i=5/4 для различного углового положения лопастных поршней и звеньев кинематической цепи их привода в зависимости от текущего положения эксцентриситета эксцентрика выходного вала, а именно:

водила с закрепленным на нем планетарным зубчатым колесом.

Они оба установлены на эксцентрике выходного вала. Их ось обозначена литерой Q, плечи водила обозначены литерами А и В, рычаги соосных рабочих валов обозначены литерами СО и DO.

Эксцентриситет эксцентрика условно обозначен прямой/стержнем OQ, а литерой О обозначена ось выходного и соосных рабочих валов, а также ось круговой рабочей полости РПМ;

пары шатунов, обозначенных прямыми/стержнями АС и BD, соединяющих упомянутое водило АВ с рычагами СО и DO соосных рабочих валов - и соответствующие им положения:

фиг.2 - исходное угловое положение лопастных поршней и звеньев их кинематического привода при условно исходном (нижнем) угловом положении эксцентрика выходного вала 0° (360°, 720° и т.д.) и горизонтальном положении водила АВ;

фиг.3 - то же, что и на фиг.2, но при повороте выходного вала на 45° по часовой стрелке (405°, 765° и т.д.);

фиг.4 - то же, что и на фиг.2, но при повороте выходного вала на 90°;

фиг.5 - то же, что и на фиг.2, но при повороте выходного вала на 135°;

фиг.6 - то же, что и на фиг.2, но при повороте выходного вала на 180°;

фиг.7 - то же, что и на фиг.2, но при повороте выходного вала на 225°;

фиг.8 - то же, что и на фиг.2, но при повороте выходного вала на 450°;

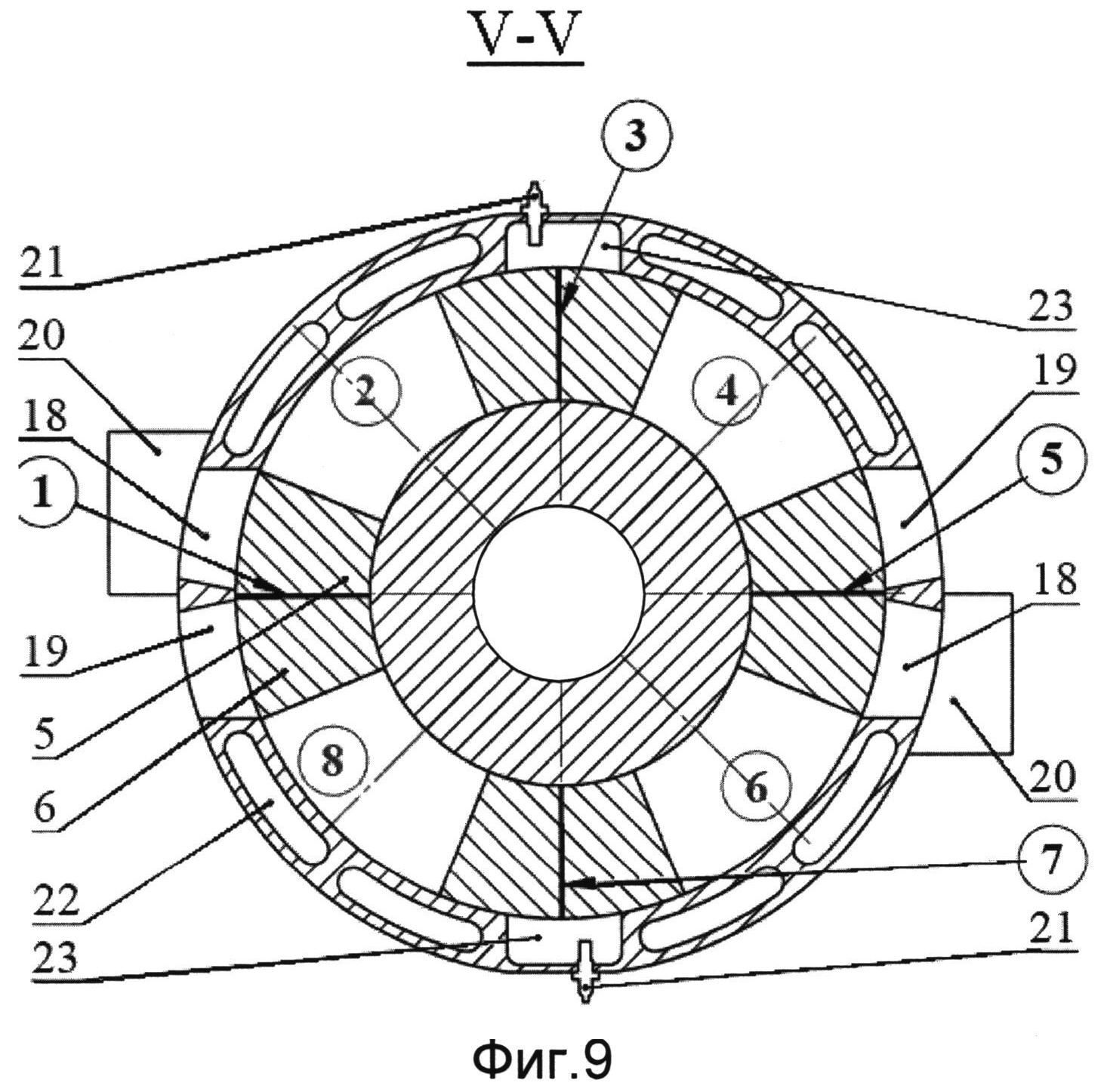

фиг.9 - положение текущих объемов РПМ при сомкнутых гранях лопастных поршней РПМ (условно начальное положение лопастных поршней РПМ при 0° (360°, 720° и т.д.));

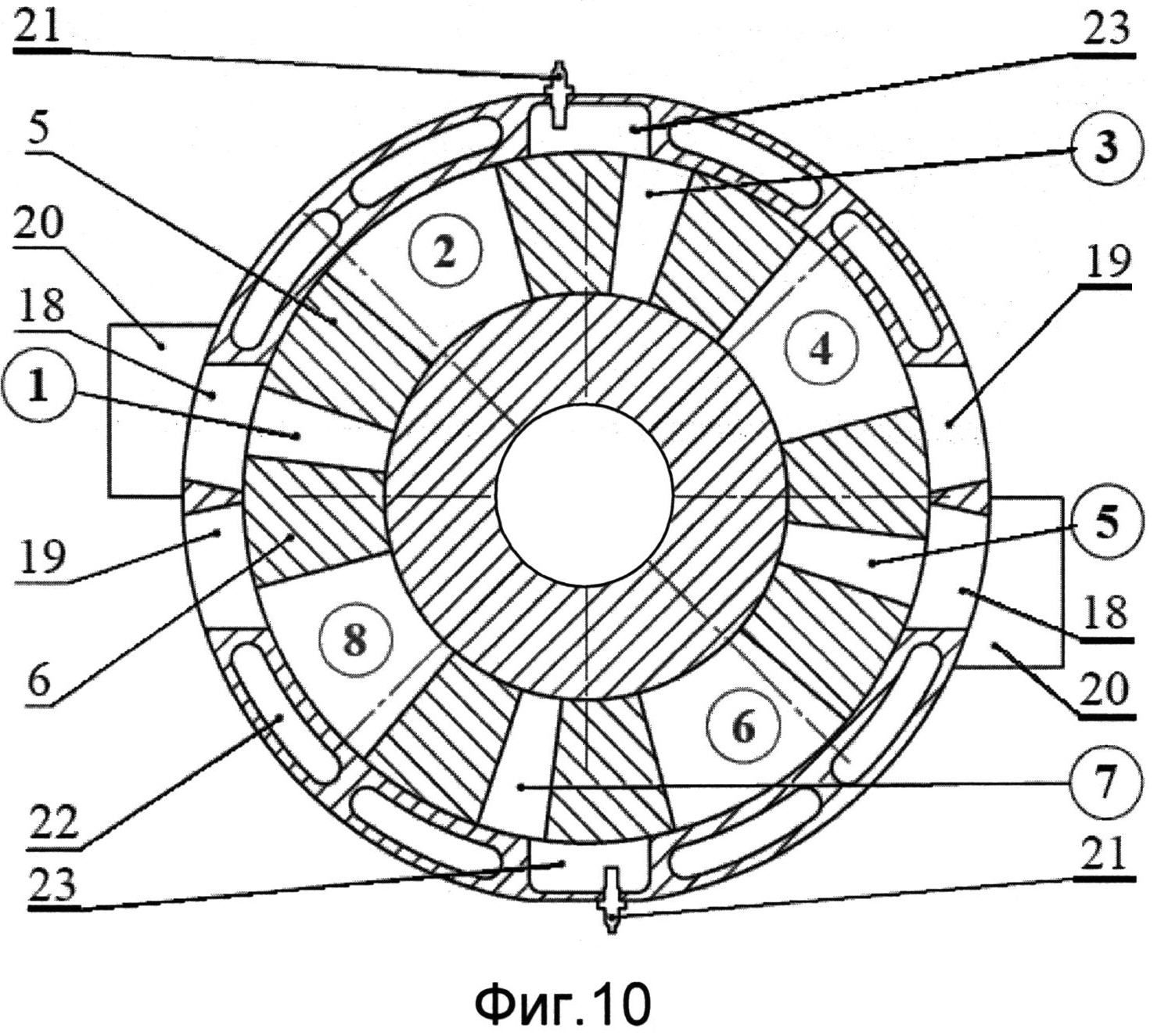

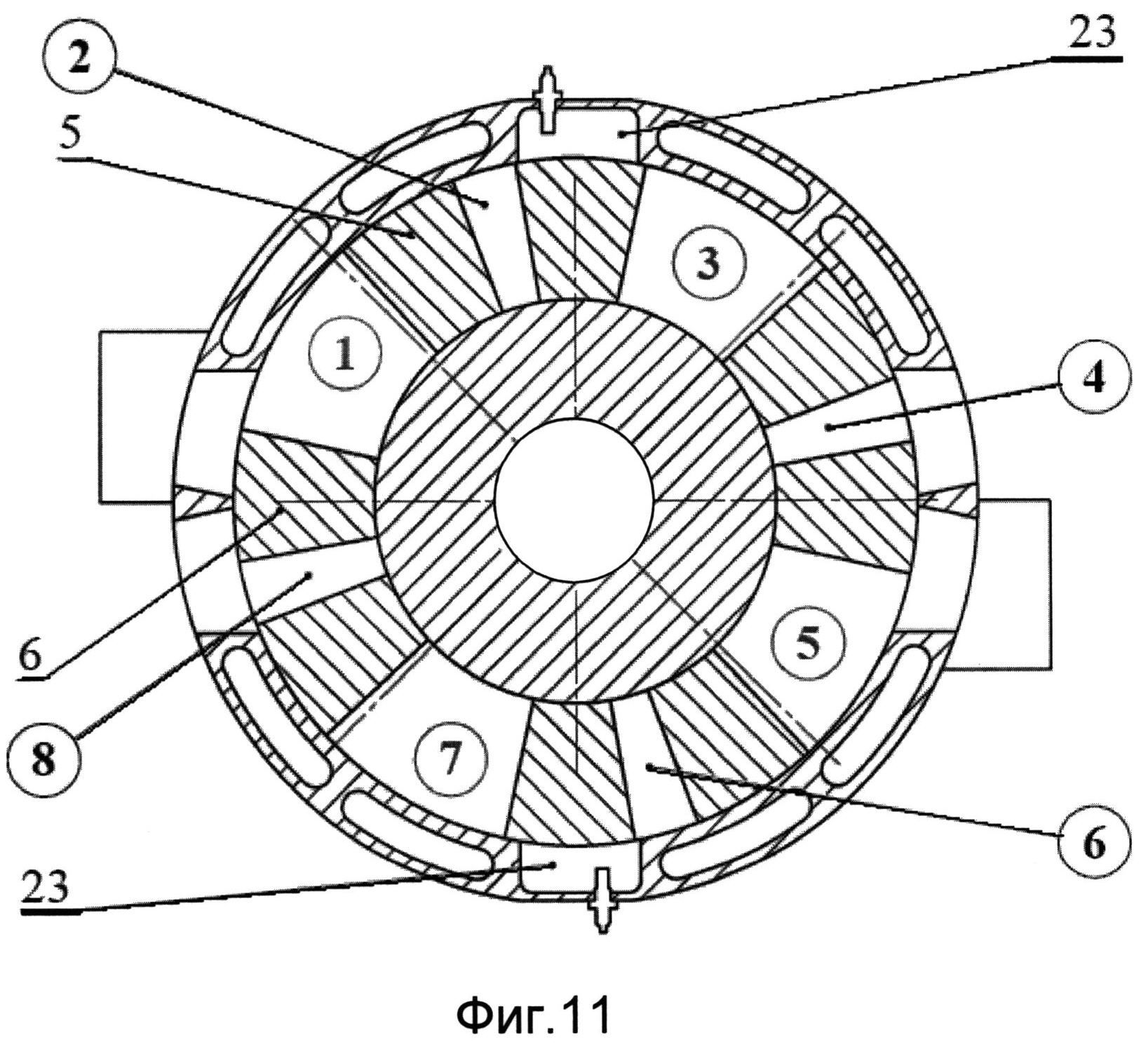

фиг.10 и фиг.11 - положение текущих объемов РПМ при динамическом изменении текущих объемов РПМ в промежутке вращения выходного вала больше 0° (360°, 720° и т.д.) и менее 225°;

фиг.12 - положение текущих объемов РПМ при сомкнутых лопастных поршнях РПМ (положение выходного вала кратное 225°) для случая передаточного соотношения планетарного зацепления i=(4+1)/4 при 4-х лопастных поршнях на каждом из рабочих валов;

фиг.13 - штуцер лубрикатора для подачи масла в рабочую полость; фиг.14 - односекционный ГДВС с горообразной рабочей полостью; фиг.15 - двухсекционный ГДВС с горообразными рабочими полостями;

фиг.16 и 17 - аппроксимированная графика вращательного момента одинсекцонного и двухсекционного ГДВС соответственно;

фиг.18 - двухсекционный ГДВС с горообразными рабочими полостями разного объема;

фиг.19-20 - текущее угловое положение лопастных поршней при работе компрессорной секции;

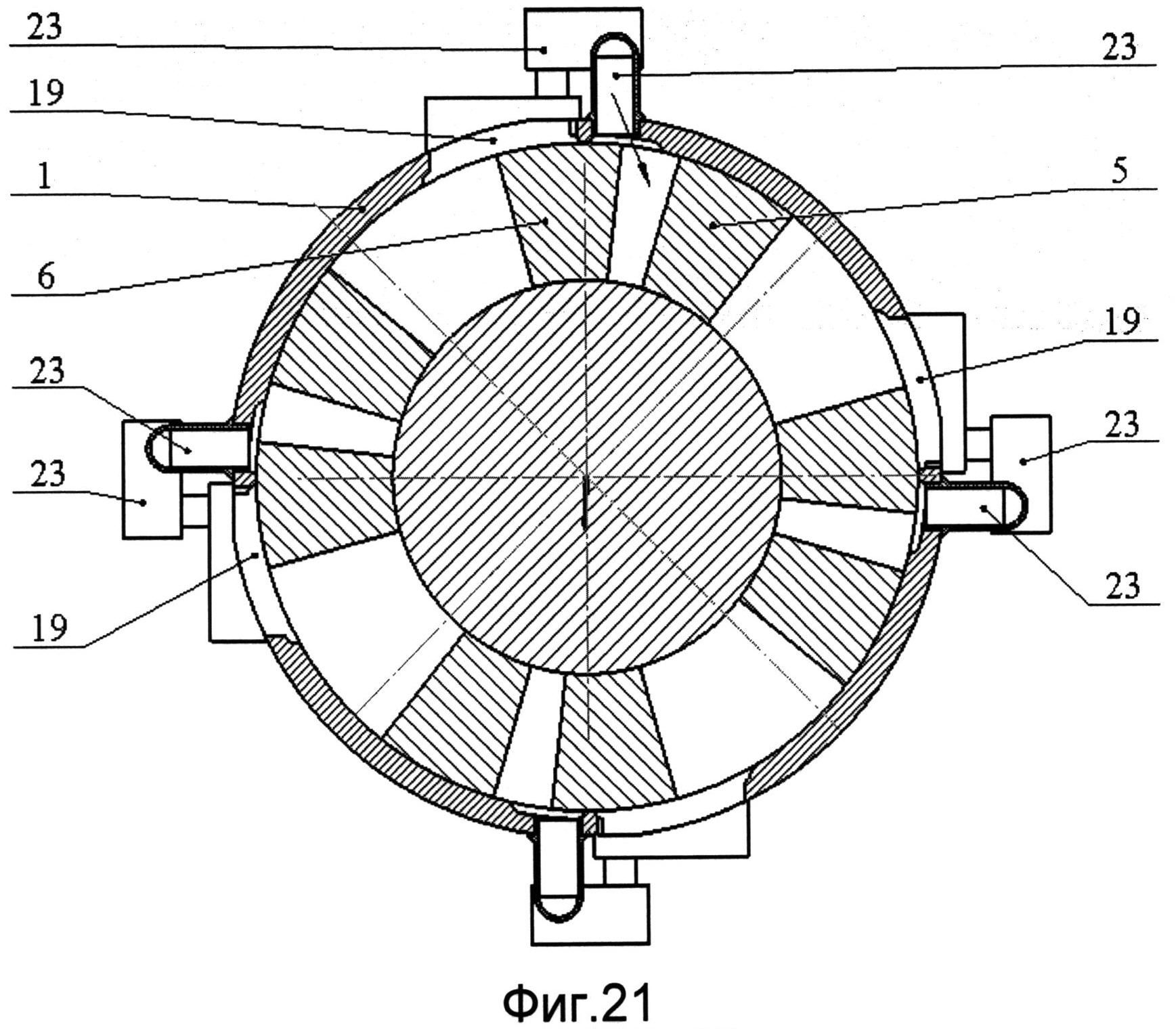

фиг.2-22 - текущее угловое положение лопастных поршней при работе расширительной секции;

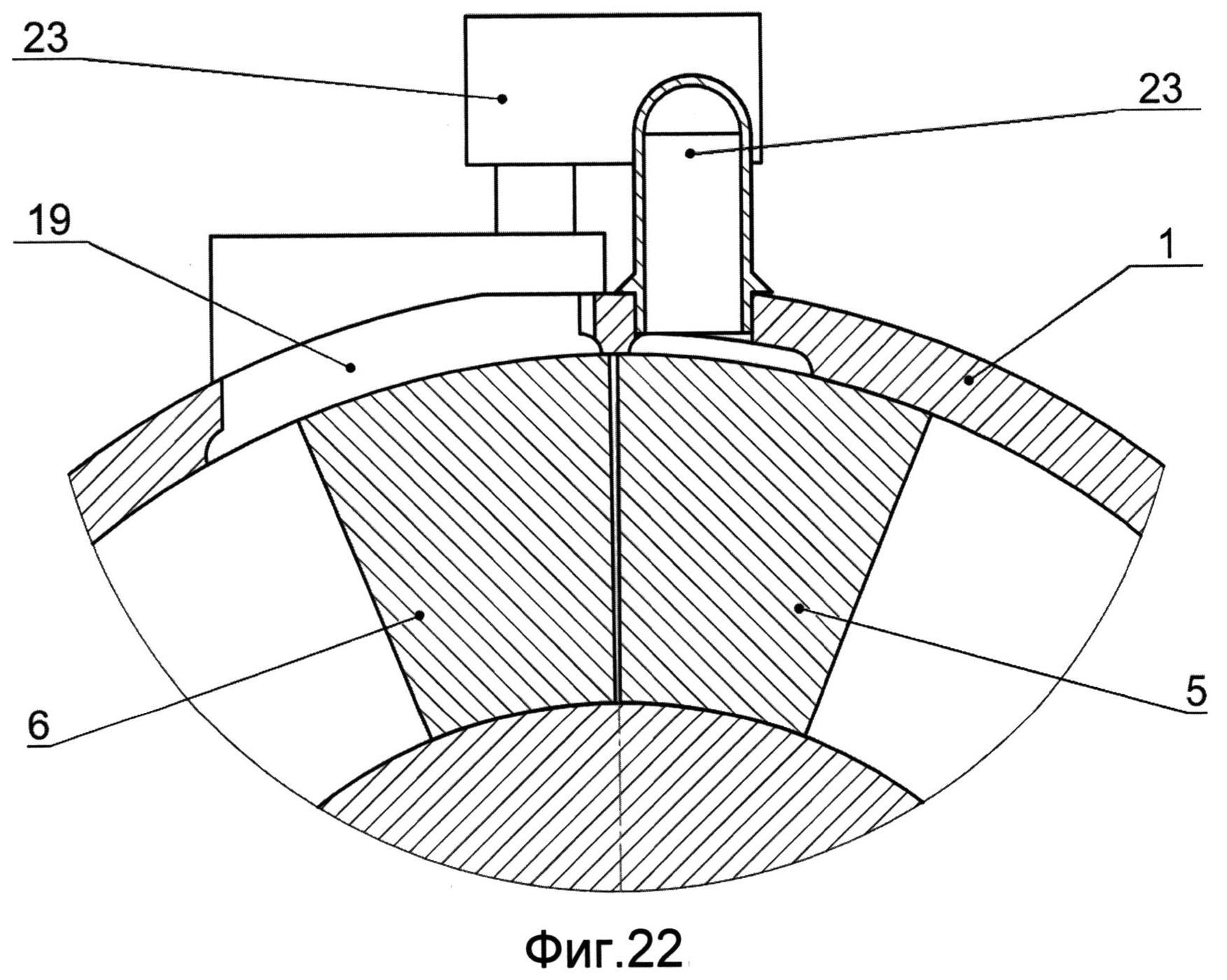

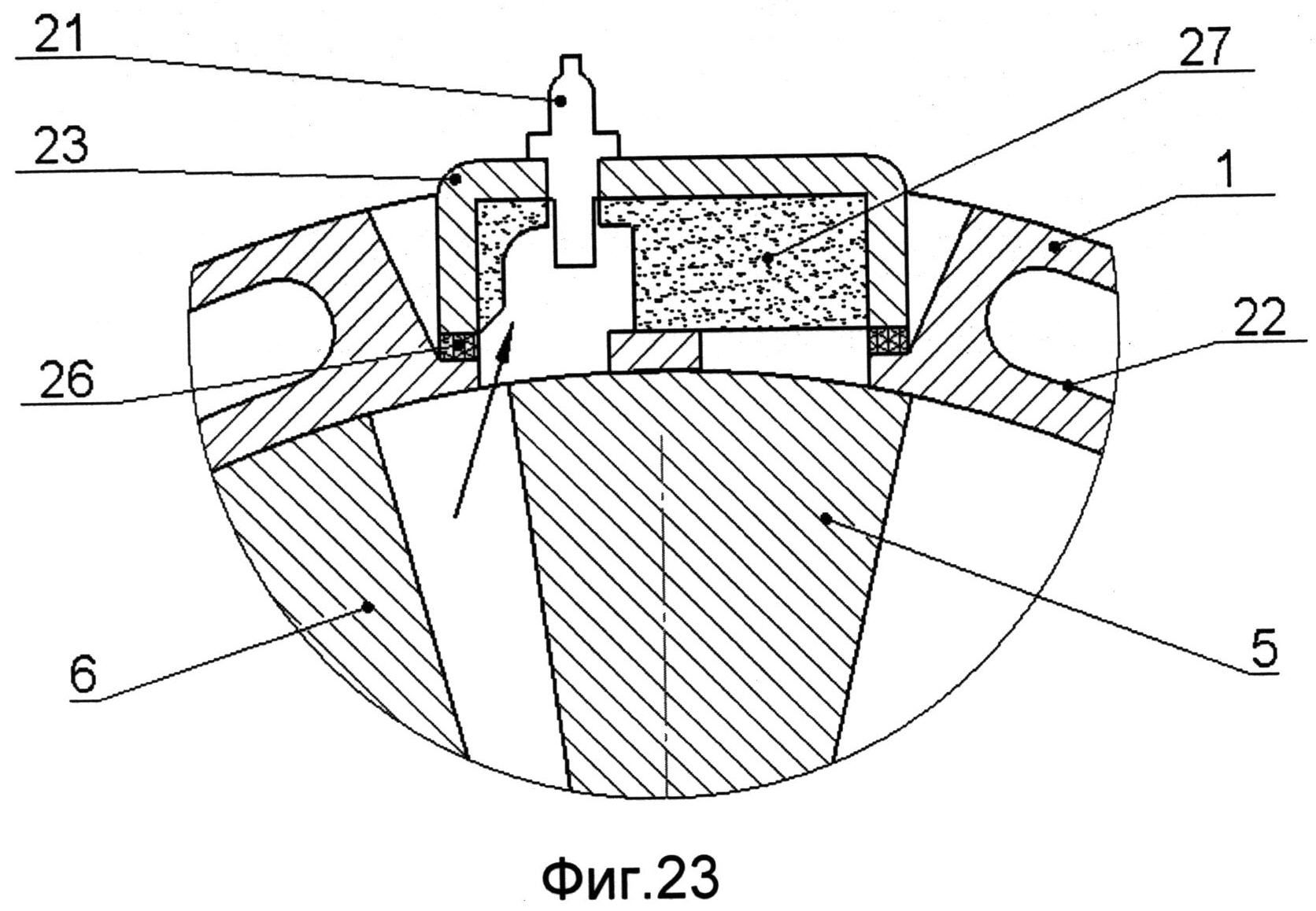

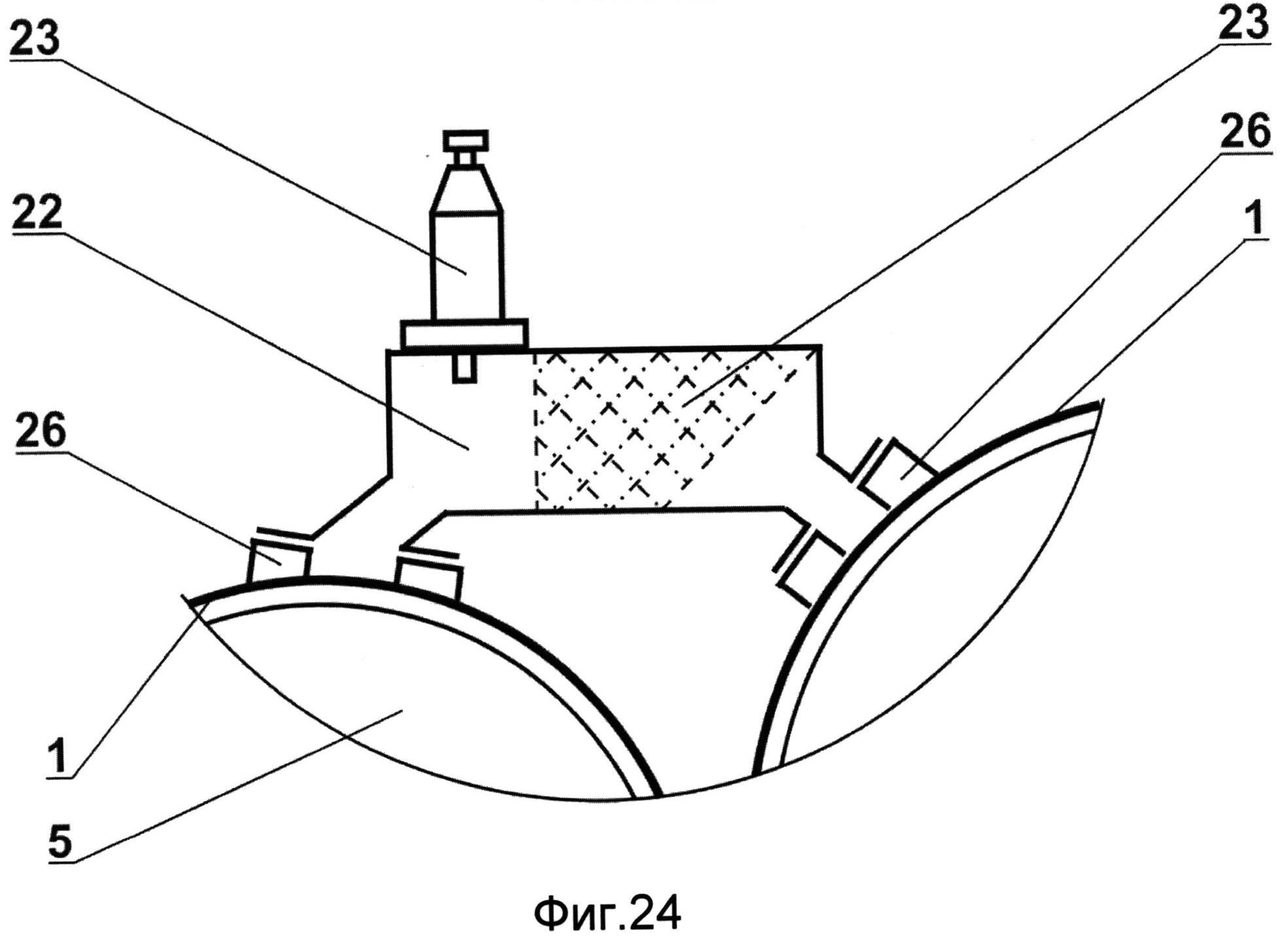

фиг.23 и 24 - каналы перетока одинсекцищнного и двухсекционного ГДВС соответственно, которые футерованы/заполнены пористой газопроницаемой термостойкой керамикой;

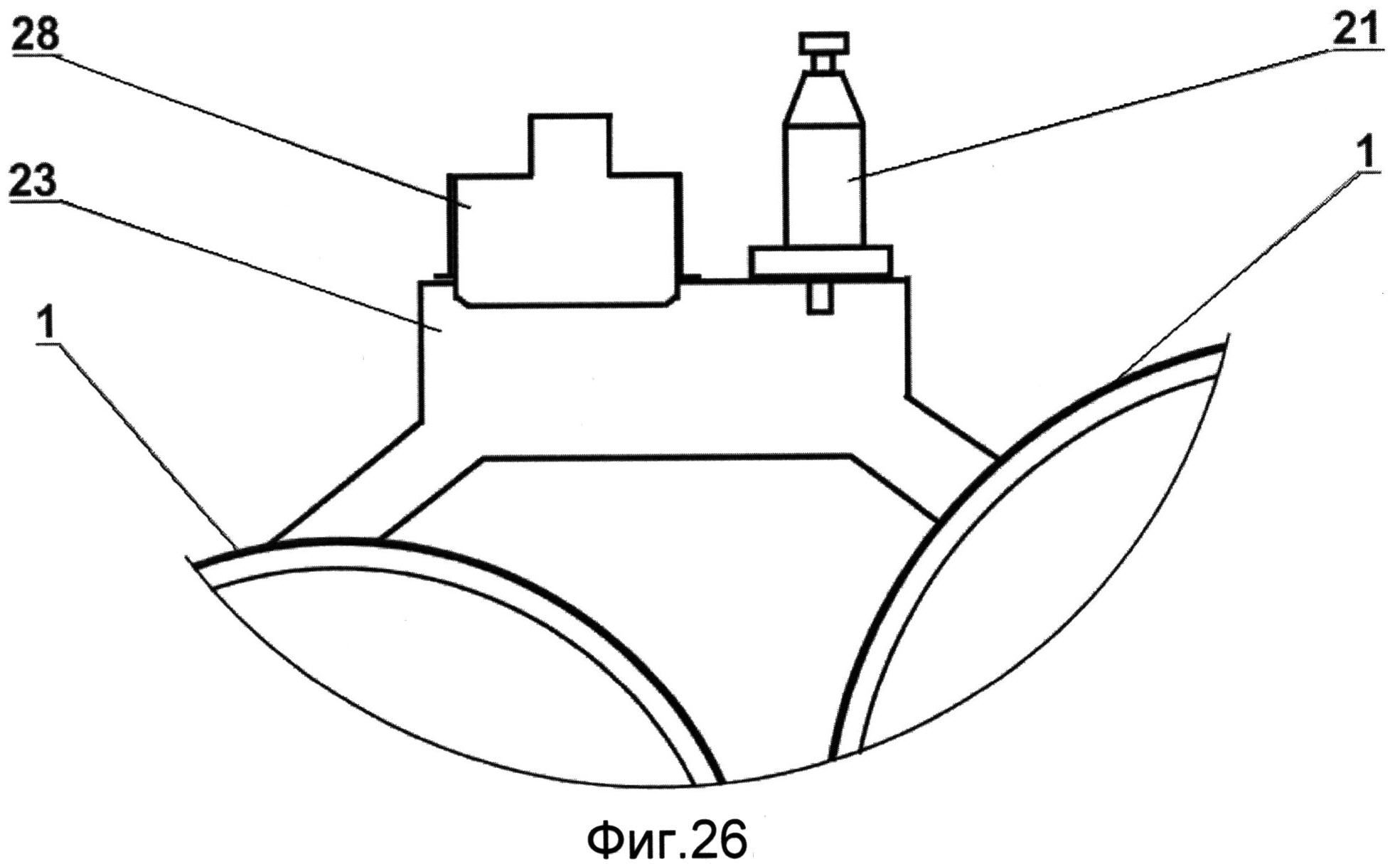

фиг.25 и 26 - каналы перетока одинсекционного и двухсекционного ГДВС соответственно, которые оснащены активатором; фиг.27 и 28 - каналы перетока одинсекционного и двухсекционного ГДВС соответственно, которые оснащены пористой керамикой, топливной форсункой и форсункой подачи дополнительного рабочего тела;

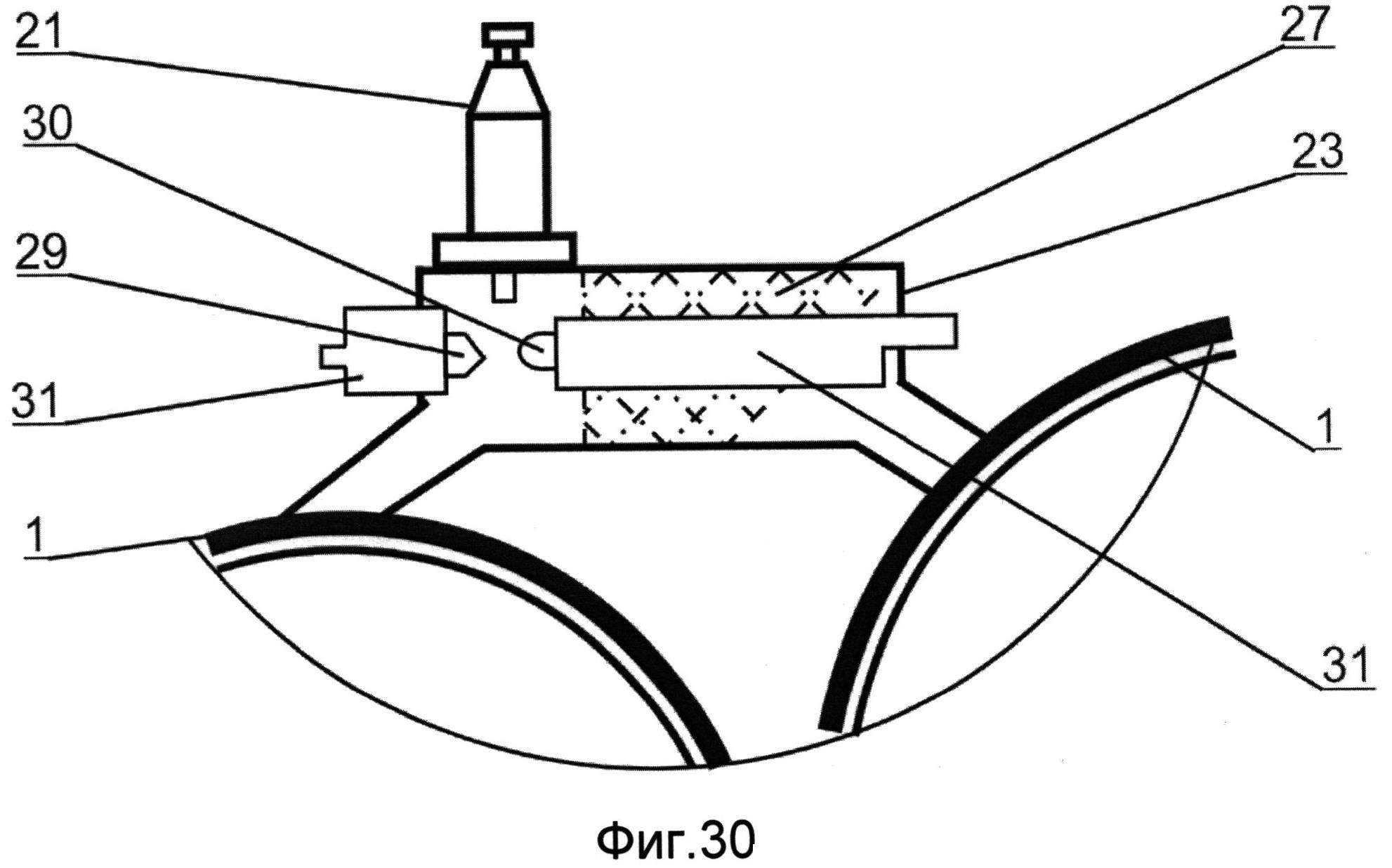

фиг.29 и 30 - каналы перетока одинсекционного и двухсекционного ГДВС соответственно, которые оснащены пористой керамикой и теплообменником(и), топливной форсункой и форсункой подачи дополнительного рабочего тела;

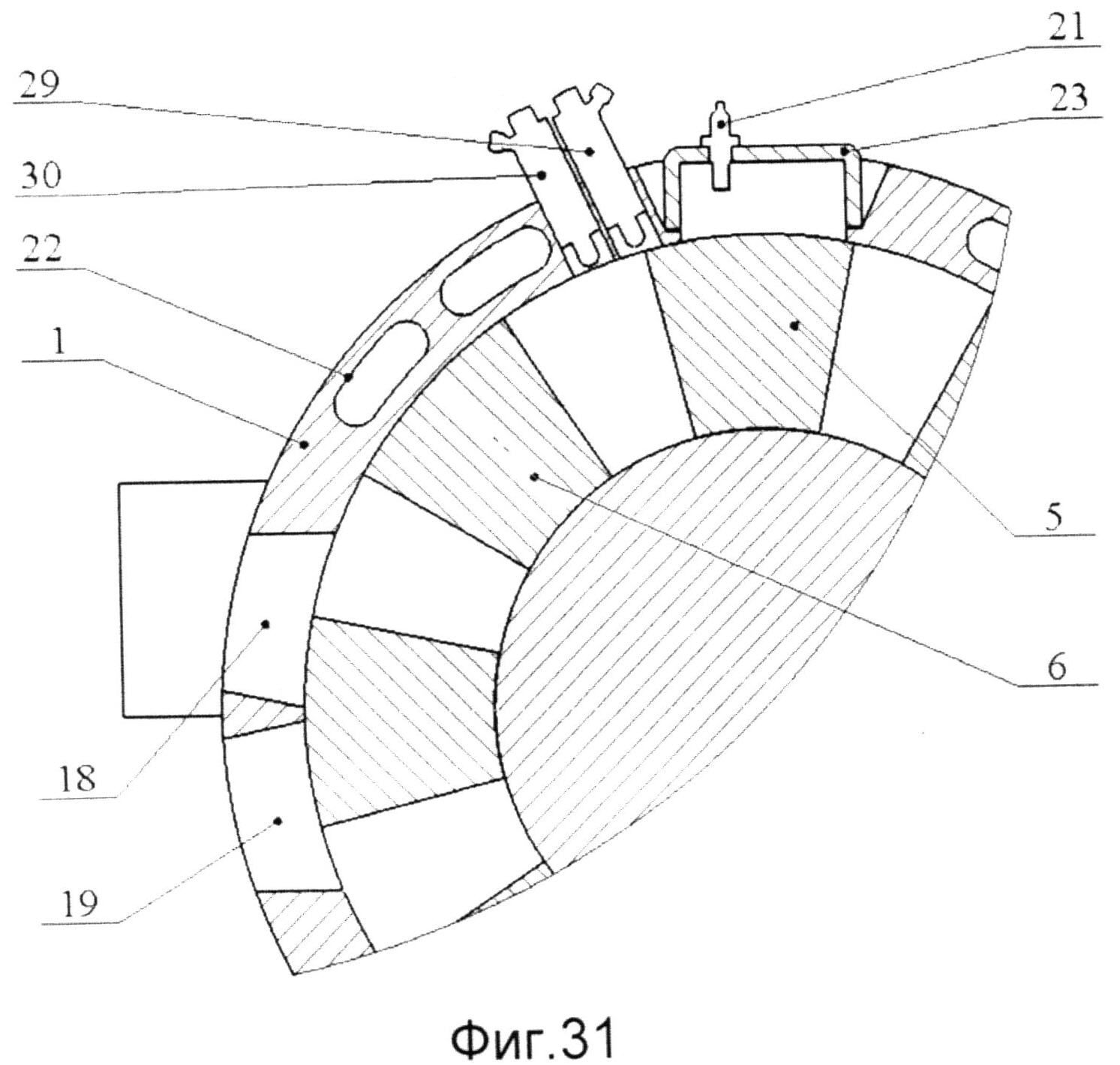

фиг.31 - фрагмент ГДВС с расположенными в корпусе между впускным каналом и каналом перетока топливной форсункой и форсункой подачи дополнительного рабочего тела;

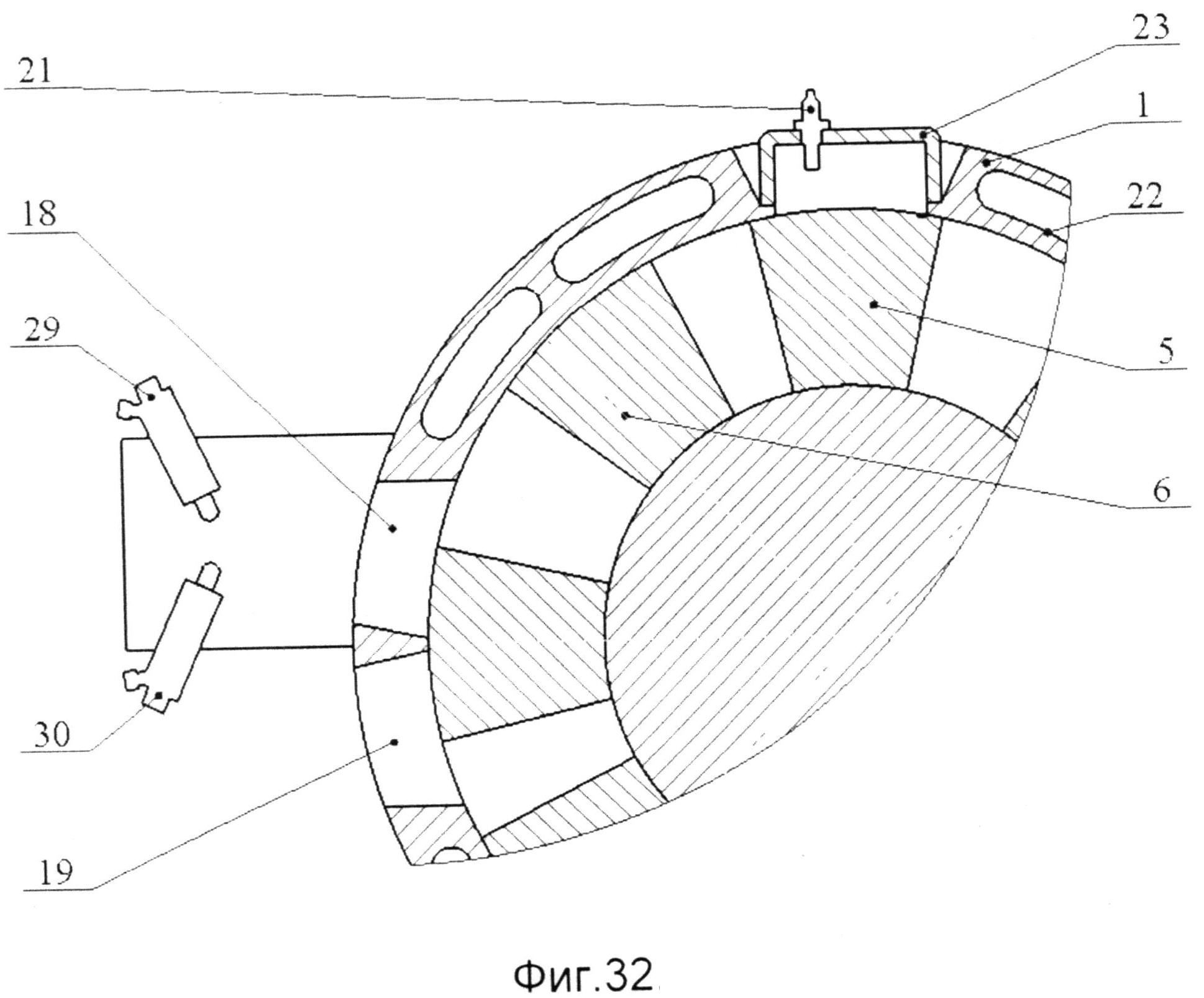

фиг.32 - фрагмент ГДВС с расположенными во впускном канале топливной форсункой и форсункой подачи дополнительного рабочего тела;

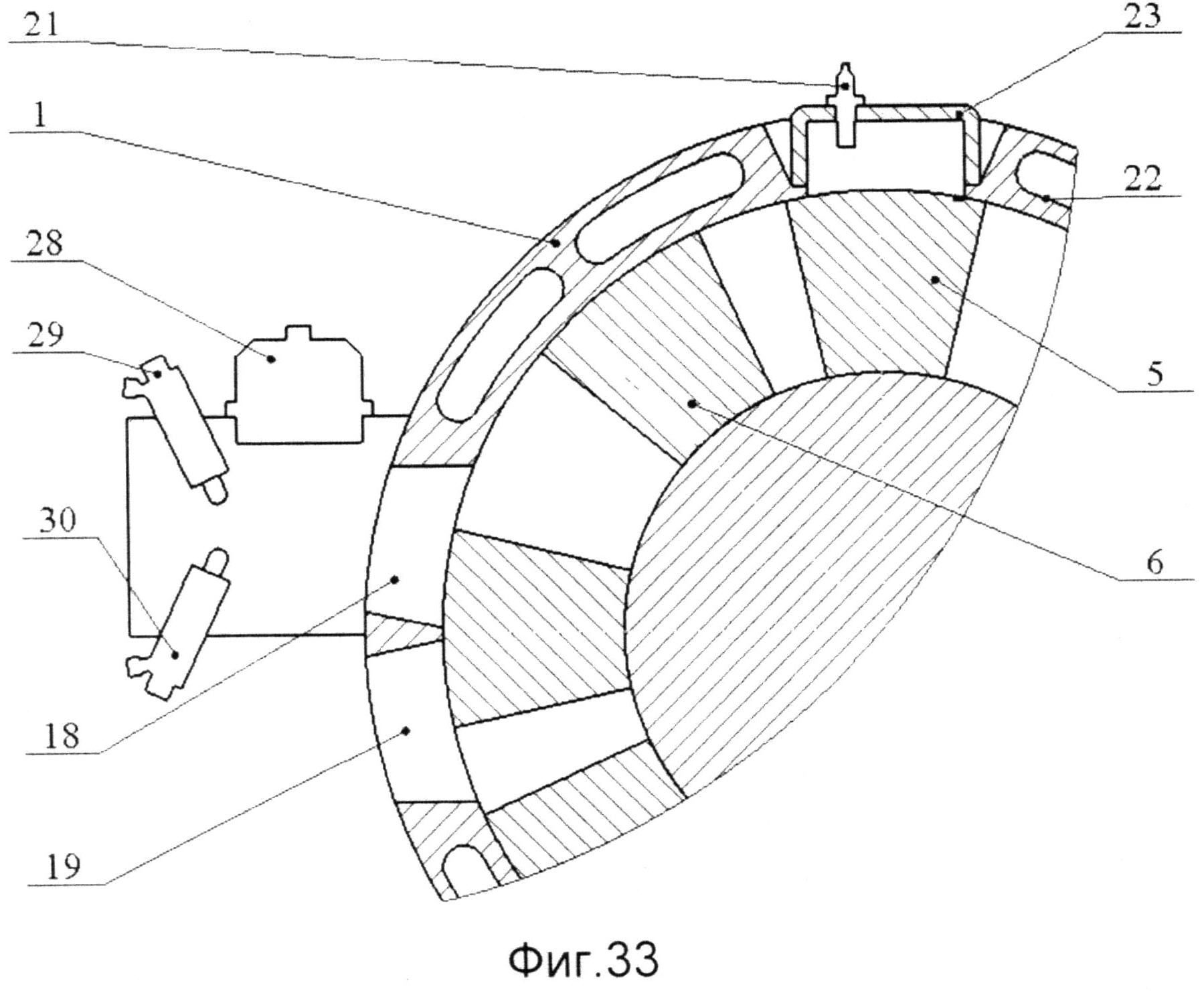

фиг.33 - фрагмент ГДВС с расположенными во впускном канале активатором, топливной форсункой и форсункой подачи дополнительного рабочего тела;

фиг.34 - фрагмент ГДВС с расположенными во впускном канале активатором, интеркулером, турбокомпрессором, топливной форсункой и форсункой подачи дополнительного рабочего тела;

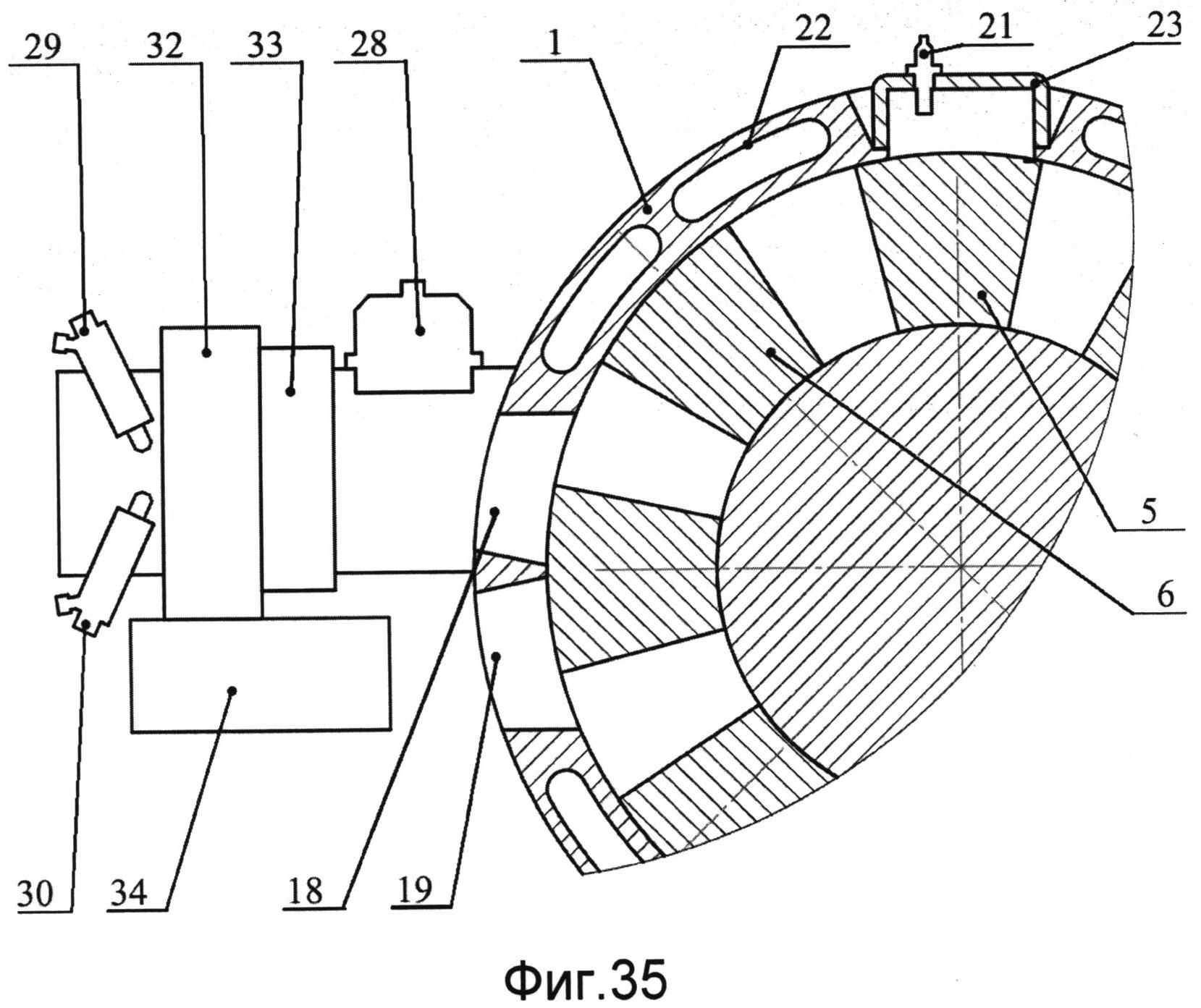

фиг.35 - фрагмент ГДВС с подключенными к впускному каналу активатором, интеркулером, турбокомпрессором с транспортером удаления пыли, топливной форсункой и форсункой подачи дополнительного рабочего тела;

фиг.36 - турбокомпрессор с транспортером удаления пыли.

На фиг.1, 14 и 15 стрелками показано преобладающее направление движения отработанных газов из выпускного канала РПДВС. На фиг.19, 21, 23, 25, 27, 29 стрелками показано преобладающее направление движения рабочего тела/газа относительно канала перетока.

Наилучшие варианты осуществления изобретения

Здесь и далее для нужд описания роторно-поршневой машины объемного расширения и ее кинематического механизма схематически показаны:

корпус 1, имеющий круговую рабочую полость;

внешний рабочий вал 2;

внутренний рабочий вал 3;

рычаги 4 внешнего и внутреннего рабочих валов 2 и 3;

осесимметричные лопастные поршни 5 и 6, соответственно жестко установленные на соосных рабочих валах 2 и 3. Лопастные поршни 5 и 6 имеют радиальные и торцовые уплотнительные элементы (особо не обозначенные и не выделенные);

выходной вал 7, графически обозначенный на фиг.1, 14, 15 и 18 толстой линией;

эксцентрик 8 выходного вала 7, графически обозначенный на фиг.1, 14, 15 и 18 в виде колена;

водило 9, установленное на эксцентрике 8 выходного вала 7;

шатуны 10, соединяющие водило 9 с рычагами 4;

планетарное зубчатое колесо 11, жестко связанное с водило 9; неподвижное центральное зубчатое колесо 12, находящееся в зацеплении с планетарным колесом 11 и соосное: рабочим валам 2 и 3, выходному валу 7 и рабочей полости корпуса(секции) 1;

зубчатое колесо 13, жестко закрепленное на выходном валу 7;

маховик/балансир 14, служащий для балансировки масс эксцентрика 8, водила 9 и планетарного колеса 11, шатунов 10;

стартер 15, закрепленный на корпусе 1;

обгонная муфта 16;

зубчатое колесо 17, закрепленное на обгонной муфте 16 и находящееся в зацеплении с зубчатым колесом 13;

впускной канал 18, соединенный с рабочей полостью корпуса (секции) 1;

выпускной канал 19, также соединенный с рабочей полостью корпуса (секции) 1;

карбюратор 20 (используемый только для случая внешнего смесеобразования);

электрическая свеча 21;

стенки 22 полости охлаждения корпуса (секции) 1;

канал перетока 23, примыкающий к рабочей полости корпуса (секции) 1;

масляный штуцер 24;

гидропроницаемый материал 25 штуцера 24;

теплоизолятор 26;

газопроницаемая термостойкая керамика 27;

активатор 28;

топливная форсунка 29;

форсунка 30 подачи дополнительного рабочего тела;

теплообменник 31;

турбокомпрессор 32;

интеркулер 33;

транспортер пыли 34;

общий корпус 35 турбокомпрессора 32 и транспортера пыли 34; крыльчатка 36 турбокомпрессора

32;

кольцевой канал 37 для отвода пыли;

шнек и/или спиральная пружина 38;

привод 39 транспортера шнека и/или спиральной пружины 38;

бункер 40 с пылью.

Работа планетарного механизма роторно-поршневой машины объемного расширения далее рассматривается на примере работы простейшего РПДВС, имеющего передаточное отношение планетарной зубчатой пары i=5/4 (см. фиг.1) и по 4 лопастных поршня 5 и 6, установленных в рабочей полости корпуса(секции) 1 на обоих соосных валах 2 и 3. При пуске РПДВС стартер 15 получает электропитание. Поэтому он через обгонную муфту 16 и зубчатое колесо 7 приводит во вращение зубчатое колесо 13 и далее жестко соединенный с ним выходной вал 7, который конструктивно выполнен заодно с эксцентриком 8. Так как на эксцентрике 8 на подшипнике (который отдельно не обозначен) установлено водило 9 с жестко соединенным с ним планетарным зубчатым колесом 11, то их общая ось (обозначенная литерой Q) получает вращательное движение вокруг оси О. При этом точка зацепления планетарного колеса 11 с неподвижным центральным зубчатым колесом 12 является точкой «нулевой» мгновенной скорости для планетарного колеса 11 и водила 9. Далее движение от водила 9 посредством шатунов 10 передается рычагам 4 рабочих валов 2 и 3, на которых закреплены лопастные поршни 5 и 6. В результате этого они начинают совершать вращательно-колебательное движение в круговой рабочей полости РПМ.

Такое движение является результатом постоянного изменения углового положения и расстояния плеч водила 9 относительно «нулевой» точки мгновенных скоростей, которой является точка сопряжения делительных окружностей планетарной зубчатой передачи. Шатуны 10 осуществляют кинематическую связь плеч водила 9 с рычагами 4 соосных рабочих валов 2 и 3. Этим обеспечивается вращательно-колебательное движение лопастных поршней 5 и 6. При этом выходной вал 7 с эксцентриком 8, водило 9 и рабочие валы 2 и 3 с лопастными поршнями 5 и 6 вращаются в одном направлении. Так обеспечивается минимальная разность угловых скоростей (и соответственно - линейных перемещений) в парах трения такого кинематического механизма РПМ с целью минимизации затрат полезной энергии на фрикционные потери. Это необходимо для улучшения экономичности двигателя.

На фиг.2 показано условно исходное положение 0° выходного вала 7 (в виде точки О) с эксцентриком 8 (в виде точки Q). Ему соответствует положение планетарного зубчатого колеса 1 с водилом 9, шатунов 10 и рычагов 4 роторов-поршней 5 и 6 относительно неподвижного центрального зубчатого колеса 12 и корпуса (секции) 1. Эксцентриситет эксцентрика 8 выходного вала 7 обозначен линией/стержнем OQ и занимает нижнее исходное вертикальное положение (ось Q на фиг.2 находится внизу относительно оси О валов 2, 3 и 7). При этом водило 9 занимает горизонтальное положение и обозначено литерами АВ. Кинематическая связь между водилом 9 и рычагами 4 рабочих валов 2 и 3 осуществляется шатунами 10, обозначенными на фиг.2 прямыми/стержнями АС и BD. В исходном положении лопастные поршни 5 и 6 располагаются симметрично относительно вертикальной и горизонтальной осей фиг.2. При этом расстояние между их гранями минимально.

Далее выходной вал 7 с эксцентриком 8 начинает осуществлять вращательное движение по часовой стрелке вокруг оси О. Тогда, в силу кинематических связей, по неподвижному центральному зубчатому колесу 12 перекатывается планетарное зубчатое колесо 11, которое закреплено на водиле 9, установленном на эксцентрике 8. Этим обеспечивается постоянное изменение движения плеч QA и QB водила 9 (как по направлению так и по величине скорости) относительно «нулевой» точки мгновенных скоростей. Этой точкой является точка сопряжения делительных окружностей зубчатых колес 11 и 12. Такая вариация скоростей передается посредством шатунов 10 от осей плеч А и В водила 9 на оси С и D рычагов 4 соосных рабочих валов 2 и 3 и далее на лопастные поршни 5 и 6. Так они получают вращательно-колебательное движение в круговой рабочей полости РПМ.

На фиг.3 выходной вал 7 и его эксцентрик 8 (с эксцентриситетом OQ) показаны повернутыми на 45° по часовой стрелке вокруг оси О. Соответственно поворачиваются по часовой стрелке планетарное зубчатое колесо 11 с водилом 9. При этом, в силу кинематических связей, соответственно разводятся грани лопастных поршней 5 и 6.

На фиг.4, 5 и 6 показано дальнейшее вращение выходного вала 7 по часовой стрелке вокруг оси О последовательно через 90°, 135° и 180°. В силу кинематических связей РПМ и своей осе-симметричности грани лопастных поршней 5 и 6 расходятся и сходятся.

На фиг.7 показано дальнейшее вращение выходного вала 7 по часовой стрелке на угол 225°. При этом угле лопастные поршни 5 и 6 расходятся на наибольшее расстояние (см. вверху справа).

Однако смежные им другие лопастные поршни 5 и 6 смыкаются (см. внизу фиг.7) в силу их осе-симметричности.

На фиг.8 показано дальнейшее вращение выходного вала 7 по часовой стрелке на угол 450°. При этом угле грани одних лопастных поршней 5 и 6 снова смыкаются, а смежные им лопастные поршни 5 и 6 расходятся на наибольшее расстояние между ними. При угле 450° водило 9 занимает вертикальное положение. Таким образом, при передаточном отношении планетарной зубчатой пары i=5/4 (см. фиг.1-8) и при 4 лопастных поршнях 5 и 6 на каждом из соосных валов 2 и 3, лопастные поршни 5 и 6 совершают вращательно-колебательное движение в рабочей полости. В этом случае при вращении выходного вала 7 они расходятся и сходятся с кратностью в 225° на минимальное расстояние в одном и том же месте рабочей полости корпуса 1 относительно исходного положения. Этим обеспечивается постоянное фазовое положение смыкания граней лопастных поршней 5 и 6 относительно рабочей полости корпуса 1 и неподвижно расположенных на нем: - центрального зубчатого колеса 12; - впускных 18 и выпускных 19 каналов; - каналов перетока 23.

На фигурах 9-12 показано сечение корпуса 1 (см. фиг.1) простейшего РПДВС по круговой рабочей полости для различных положений лопастных поршней 5 и 6 за 225° оборота рабочего вала 7. Такой РПДВС имеет впускные 18 и выпускные 19 каналы, разделенные отдельно не обозначенной перемычкой корпуса 1. Работа планетарного механизма такого РПДВС детально рассмотрена выше (см. фигуры 2-8). В круговой рабочей полости РПДВС между гранями лопастных поршней 5 и 6 и внутренней рабочей полостью корпуса 1 имеют место восемь переменных по величине («текущих») объемов. Эти 8 текущих рабочих объемов обозначены на фигурах 9-12 цифрами в окружностях от «1» до «8».

На фиг.9 (для исходного положения вала 7) показаны текущие рабочие объемы:

«1» - минимальный по величине объем, который расположен между впускным 18 и выпускным 19 каналами;

«2» - имеет наибольший объем, что в случае для РПДВС соответствует завершению такта «Впуск» и началу такта «Сжатие»;

«3» - минимальный по величине объем, который расположен напротив «верхнего» канала перетока 23;

«4» - имеет максимальный объем, что в случае для РПДВС соответствует завершению такта «Рабочий ход» и началу такта «Выпуск отработавших газов»;

«5» - минимальный по величине объем, который расположен между впускным 18 и выпускным 19 каналами;

«6» - имеет наибольший объем, что в случае для РПДВС соответствует завершению такта «Впуск» и началу такта «Сжатие»;

«7» - минимальный по величине объем, который расположен напротив «нижнего» канала перетока 23;

«8» - имеет максимальный объем, что в случае для РПДВС соответствует завершению такта «Рабочий ход» и началу такта «Выпуск отработавших газов»;

На фиг.10 текущие рабочие объемы:

«1» - соединен впускным каналом 18 с топливной аппаратурой/карбюратором 20 (используемым только для случая внешнего смесеобразования) и имеет увеличивающийся объем, что в случае для РПДВС соответствует началу такта «Впуск»;

«2» - имеет закрытый уменьшающийся объем, что в случае для РПДВС соответствует такту «Сжатие»;

«3» - соединен с «верхним» каналом перетока 23 и имеет увеличивающийся объем, что в случае для РПДВС соответствует началу такта «Рабочий ход»;

«4» - соединен с выпускным каналом 19 и имеет уменьшающийся объем, что в случае для РПДВС соответствует началу протекания такта «Выпуск отработавших газов»;

«5» - соединен впускным каналом 18 с топливной аппаратурой/карбюратором 20 (используемым только для случая внешнего смесеобразования) и имеет увеличивающийся объем, что в случае для РПДВС соответствует началу такта «Впуск»;

«6» - имеет закрытый уменьшающийся объем, что в случае для РПДВС соответствует такту «Сжатие»;

«7» - соединен с «нижним» каналом перетока 23 и имеет увеличивающийся объем, что в случае для РПДВС соответствует началу такта «Рабочий ход»;

«8» - соединен с выпускным каналом 19 и имеет уменьшающийся объем, что в случае для РПДВС соответствует началу протекания такта «Выпуск отработавших газов»;

На фиг.11 текущие рабочие объемы:

«1» - соединен с впускным каналом 18 с топливной аппаратурой/карбюратором 20 и имеет увеличивающийся объем, что в случае для РПДВС соответствует продолжению такта «Впуск»;

«2» - имеет закрытый уменьшающийся объем, что в случае для РПДВС соответствует продолжению такта «Сжатие»;

«3» - имеет увеличивающийся закрытый объем, что в случае для РПДВС соответствует продолжению такта «Рабочий ход»;

«4» - соединен с выпускным каналом 19 и имеет уменьшающийся объем, что в случае для РПДВС соответствует продолжению протекания такта «Выпуск отработавших газов»;

«5» - соединен с впускным каналом 18 с топливной аппаратурой 20 и имеет увеличивающийся объем, что в случае для РПДВС соответствует продолжению такта «Впуск»;

«6» - имеет закрытый уменьшающийся объем, что в случае для РПДВС соответствует продолжению такта «Сжатие»;

«7» - имеет увеличивающийся закрытый объем, что в случае для РПДВС соответствует продолжению такта «Рабочий ход»;

«8» - соединен с выпускным каналом 19 и имеет уменьшающийся объем, что в случае для РПДВС соответствует продолжению протекания такта «Выпуск отработавших газов».

На фиг.12 показано очередное положение текущих рабочих объемов. Нетрудно заметить, что показанное на фиг.9 и 12 положение текущих объемов: 2 и 1, 3 и 2, 4 и 3, 5 и 4, 6 и 5, 7 и 6, 8 и 7 подобно, соответственно подобно и протекание в них тактов рабочего цикла РПДВС. Т.е. в текущих рабочих объемах РПДВС циклически последовательно повторяется весь рабочий процесс двигателя внутреннего сгорания. Грани смежных лопастных поршней 5 и 6 циклически проходят промежуточные положения и смыкаются в одних и тех же местах корпуса 1 через каждые 225° угла поворота выходного вала 7 (см. фиг.9 и 12) с образованием между ними минимального объема. Фазовое положение лопастных поршней 5 и 6 и их граней относительно каналов впуска 18 и выпуска 19, каналов перетока 23 однозначно детерминировано ранее подробно рассмотренным кинематическим механизмом РПМ.

Через каждые 225° поворота выходного вала 7 (фиг.2, 7 и 8) лопастные поршни 5 и 6 будут занимать осесимметричное положение

относительно исходного положения (фиг.2). В результате параллельно в «верхней» и «нижней» части рабочей полости корпуса 1 последовательно пройдут все 4 такта рабочего процесса РПДВС. Следовательно, рабочий процесс РПДВС во всех восьми текущих рабочих объемах будет циклически повторяться через каждые 900° угла поворота выходного вала 7.

Непосредственно работа РПДВС осуществляется следующим образом. Топливо подается топливной аппаратурой/карбюратором 20 во впускной канал 18 (для случая внешнего смесеобразования). Он выполнен в корпусе 1, который имеет охлаждающие полости со стенками 22. Далее топливо смешивается с воздухом и поступает в расширяющиеся текущие объемы (фиг.10 и 11). Так происходит такт «Впуск». Потом топливо-воздушная смесь сжимается в закрытых уменьшающихся по величине текущих объемах (фиг.9, 10 и 11). Так происходит такт «Сжатие». Далее уменьшающиеся по величине текущие объемы начинают инжекцию топливо-воздушной смеси в канал перетока 23 (фиг.11 - фазовое положение лопастных поршней 5 и 6 перед началом инжекции) под избыточным давлением. Фаза начала инжекции топливо-воздушной смеси в канал перетока 23 конструктивно делается такой, чтобы было обеспечено избыточное давление для однонаправленой подачи топливо-воздушной смеси в каналы перетока 23 на номинальных оборотах РПДВС. При этом избыточным давлением скорость перетекания топливо-воздушной смеси в каналы перетока 23 делается большей скорости распространения фронта пламени [1, 2]. Это обеспечивает однонаправленность протекания рабочего тела через каналы перетока 23, так как это необходимо для нормальной работы РПДВС.

В таком двигателе (в случае внешнего смесеобразования с использованием карбюратора 20) происходит достаточно продолжительное и качественное смешивание топлива с воздухом между гранями лопастных поршней во время такта сжатия. Последующая инжекция топливо-воздушной смеси в канал перетока 23 дополнительно ее турбулизирует. При номинальных оборотах РПДВС время протекания фазы инжекции топливо-воздушной смеси в канал перетока 23 сделано меньшим времени задержки воспламенения топлива [1, 2]. Поэтому оно уже в закрытом торцами лопастных поршней 5 и/или 6 высокотемпературном канале перетока 23 испаряется, надежно воспламеняется и сгорает.

Первоначальное воспламенение топливо-воздушной смеси осуществляется электрической свечей 21. Затем она может быть выключена, так как в процессе работы РПДВС дальнейшее воспламенение топлива обеспечивается высокой температурой рабочего тела в каналах перетока 23 и от его горячих стенок. Наиболее интенсивно тепловыделение от сгорания топлива начинает осуществляться в каналах преретока 23 при сомкнутых гранях лопастных поршней 5 и 6 (фиг.9 и 12). Завершение горения топлива может осуществляться в увеличивающихся текущих объемах в начале такта «Рабочий ход» (на больших оборотах РПДВС, когда время горения топлива наиболее ограничено). Далее осуществляется такт «Рабочий ход» в уже в закрытых увеличивающихся по величине текущих объемах (фиг.10 и 11).

При сообщении расширяющихся текущих объемов с выпускными каналами 19 начинается и продолжается такт «Выпуск отработавших газов» (фиг.10 и 11) вплоть до смыкания граней лопастных поршней 5 и 6 (фиг.12). Текущие объемы при сомкнутых гранях лопастных роторов 5 и 6 минимальны. Это обеспечивает практически полное удаление отработавших газов из рабочей полости корпуса 1. Такая последовательность осуществления тактов рабочего процесса и специфических фаз газообмена через каналы перетока 23 обеспечивают нормальную работу РПДВС (получившего название «гибридного» - ГДВС), который имеет внешнее смесеобразование.

Каналы перетока 23 в таком ГДВС прилегают к рабочей полости и соединяют ее компрессорную и расширительную части. Фактически, каналы перетока 23 в ГДВС выполняют функцию камер сгорания ДВС.

Ресурс и нормальная работа ГДВС во многом определяются работоспособностью компрессионных уплотнений (отдельно не выделенных и не обозначенных) лопастных поршней 5 и 6. В принципе, возможна работа лопастных поршней 5 и 6 со скольжением компрессионных уплотнений по гладкой поверхности рабочей полости корпуса 1 в условиях сухого трения, а также с использованием сухой смазки, например, графита. Для этого сухая смазка может быть включена в состав материала компрессионных уплотнений или материала рабочей поверхности двигателя. Однако, для снижения коэффициента трения компрессионных уплотнений целесообразна подача смазывающего масла на поверхность рабочей полости корпуса 1 от специального лубрикатора и/или из картера ДВС. Для этого подающие масло штуцеры 24 крепятся в корпусе 1 (фиг.13) и соединяются с лубрикатором и/или с картером кинематического механизма ГДВС. В картере, как правило, имеет место масляный туман от находящегося там масла, которое разбрызгивается кинематикой ДВС. Этот туман необходим для смазки и охлаждения кинематического механизма. Кроме того, в картер из рабочей полости под избыточным давлением попадают газы. Поэтому масло, а также содержащие масло газы целесообразно подавать в рабочую полость корпуса 1 для ее смазки. Три радиально расположенные окружности на фиг.13, которые не обозначены отдельно, обозначают выходные отверстия штуцеров 24 на боковой стенке рабочей полости корпуса 1. Подающие масло штуцеры 24 наиболее целесообразно располагать вдоль периметра кромок лопастных поршней 5 и 6 между каналом перетока 23 и впускным каналом 18 в непосредственной близости от последнего. Для этой зоны рабочей полости корпуса 1 характерно пониженное давление/разряжение и наименьшая температура. Эти условия оптимальны для подачи масла на поверхность рабочей полости, даже самотеком. Ограничение/дозирование подачи масла возможно применением в штуцерах 24 гидропроницаемого материала 25, например, гранул спеченной бронзы. Результатом такой смазки является уменьшение температуры и трения компрессионных уплотнений, что способствует улучшению ресурса работы и экономичности ГДВС.

На фиг.14 показан простейший ГДВС, имеющий корпус 1 с горообразной рабочей полостью. Его работа аналогична ранее описанному РПДВС с кольцевой рабочей полостью (см. фиг.1 и 9-12). Выполнение корпуса 1 с горообразной рабочей полостью позволяет уменьшить количество угловых стыков в компрессионных уплотнениях путем использования колец. Это минимизирует утечки сжатого газа, упрощает систему уплотнения лопастных поршней 5 и 6 и улучшает экономичность ГДВС.

Показанный на фиг.15 ГДВС имеет выходной вал 7 с двумя эксцентриками 8 и двухсекционный корпус 1, расположенный между двумя ранее описанными планетарными механизмами (см. фиг.2-8). Как секции корпуса 1, так и эксцентрики 8 общего выходного вала 7 могут быть развернуты один относительно другого так, чтобы при работе РПДВС крутящие моменты от обеих секций складывались на выходном валу 7. Величина такого разворота может достигать 180° и определяется специалистами исходя из конкретных требований и условий работы РПДВС. Как правило, выбираются такие углы разворота секций корпуса 1 и эксцентриков 8, которые обеспечивают смещение фаз максимальной и минимальной амплитуд величины крутящих моментов от каждой из секций, чтобы получить наиболее «сглаженный» суммарный крутящий момент. Каналы перетока 23 в таком двухсекционном ГДВС прилегают к рабочей полости и соединяют ее компрессорную и расширительную части в каждой отдельно взятой секции. Фактически каналы перетока 23 в таком ГДВС выполняют функцию камер сгорания ДВС.

На фиг.16 показан аппроксимированный синусоидой график изменения величины крутящего момента М=f(φ), где φ - угол поворота выходного вала 7 простейшего РПДВС (см. фиг.1, 9-12, 14), имеющего односекционный корпус 1. В этом случае крутящий момент имеет не только большую амплитуду изменения его величины, но и даже отрицательную составляющую. Чтобы в ходе работы простейшего РПДВС, особенно на малых оборотах, преодолеть отрицательную составляющую крутящего момента приходится делать маховик/балансир 14 массивным, что утяжеляет двигатель.

ГДВС с двухсекционным корпусом 1 (см. фиг.15) имеет сглаженный результирующий крутящий момент в результате сложения на общем выходном валу 7 крутящих моментов от обеих секций. На фиг.17 литерой «А» обозначен аппроксимированный синусоидой график крутящего момента от левой секции, литерой «В» - от правой секции, литерой «С» - суммарный график от обеих секций. Следовательно, при работе ГДВС с двухсекционным корпусом 1 уже возможно получение нового качества - крутящий момент на выходном валу 7 может быть без отрицательной составляющей и без больших перепадов его величины. При работе и сопряжении такого двигателя с нагрузкой уровень пиковых нагрузок и вибраций будет меньше. Это благоприятно сказывается на экономичности двигателя, надежности его работы и ресурсе. В этом случае маховик-балансир 14 может быть минимального веса и изготавливаться из условий достаточной прочности, что снижает вес и материалоемкость ГДВС.

На фиг.18 схематически показан ГДВС с корпусом 1 с рабочей полостью в виде двух секций различного объема. Эти секции сообщаются посредством каналов перетока 23. В меньшей компрессионной секции осуществляется сжатие рабочего тела, а в существенно большей по объему расширительной секции осуществляется возможно большее расширение рабочего тела/газов. Это делается с целью наиболее полной утилизации их энергии для улучшения экономичности ГДВС. Обе секции соединены каналами перетока 23. Как в односекционном, так и в двухсекционном ГДВС канал перетока 23 фактически выполняет роль камеры сгорания, которая клапанируется торцами лопастных поршней 5 и 6.

Работа компрессионной секции иллюстрируется фиг.19 и 20. В ходе работы с одной стороны лопастного поршня 5 прилегающий текущий объем увеличивается и засасывает рабочее тело из впускного канала 18 (фиг.19). С другой стороны лопастного поршня 5 прилегающий текущий объем уменьшается и сжимает рабочее тело, выталкивая его в канал перетока 23 через его вход (также обозначенный позицией 23 на фиг.19 и 20). При этом канал перетока 23 клапанируется торцами лопастных поршней 5 и 6 для исключения попадания избыточного давления обратно в компрессионную секцию (фиг.20). Вслед за лопастным поршнем 5 аналогичную работу осуществляет лопастной поршень 6.

Работа расширительной секции иллюстрируется фиг.21 и 22. В ходе работы с одной стороны лопастного поршня 5 прилегающий текущий объем увеличивается и избыточное давление рабочего тела из канала перетока 23 совершает полезную работу (фиг.21). При этом расширение горячих газов в расширительной секции может осуществляться максимально полно, вплоть до атмосферного давления. С другой стороны лопастного поршня 5 прилегающий текущий объем уменьшается и рабочее тело выталкивается в выпускной канал 19. Вслед за лопастным поршнем 5 аналогичную работу осуществляет лопастной поршень 6. При этом торцы лопастных поршней 5 и 6 клапанируют канал перетока 23 (фиг.22) и его выход (также обозначенный позицией 23 на фиг.21 и 22). Так максимально возможным расширением рабочего тела/газа обеспечивается улучшение экономичности ГДВС.

На фиг.23 и фиг.24 показан канал перетока 23 для односекционного и двухсекционного вариантов ГДВС соответственно. Он является наиболее термонапряженным узлом ГДВС, т.к. именно в нем происходит высокотемпературное сгорание топлива. С целью термической разгрузки конструктивных элементов двигателя канал перетока 23 вынесен за пределы рабочей полости корпуса 1 и установлен на теплоизоляторы 26. Благодаря теплоизоляторам 26 теплоотвод от стенок канала перетока 23 в корпус 1 минимизирован. Поэтому процесс сгорания топлива в каналах перетока 23 приближается к адиабатическому вследствие уменьшения разницы температур между их стенками и рабочим телом/газами. Таким путем минимизированы потери тепла в систему охлаждения двигателя. Этим обеспечивается улучшение экономичности ГДВС и надежность его работы.

Канал перетока 23 находится между компрессорной и расширительной частями рабочей полости корпуса 1 ГДВС. Поэтому нет необходимости в принудительном прерывании горения топлива, как это происходит в поршневых ДВС и РПД Ф. Ванкеля. Фактически здесь канал перетока 23 выполняет функцию камеры сгорания по аналогии с газотурбинным двигателем. В этом заключается «гибридная» особенность такого роторного ДВС.

Для известных типов ДВС характерно непосредственное мелкодисперсное смешивание исходного «сырого» топлива с воздухом перед сгоранием. Т.е. топливо и топливо-воздушная смесь, как правило, не проходят какой-либо специальной дополнительной подготовки для последующего эффективного сгорания. Несовершенством подготовки топлива к последующему горению во многом определяется неполнота его сгорания (особенно в непосредственной близости от «холодных» стенок рабочей полости и на больших оборотах, когда время горения топлива жестко лимитировано). На фиг.23 показан канал перетока 23 односекционного ГДВС, который футерован/наполнен высокопористой с хорошей газопроницаемостью термостойкой, керамикой 27, например, из карбида кремния. Аналогично, на фиг.24 показан канал перетока 23 для варианта двухсекционного ГДВС, который также футерован/наполнен высокопористой с хорошей газопроницаемостью термостойкой керамикой 27. При работе ГДВС такая керамика 27 нагревается при горении топлива и имеет температуру более 1000 градусов Цельсия. При попадании на нее топливовоздушной смеси происходит ряд процессов: испарение топлива, его термическое расщепление на более простые углеводороды, смешивание с воздухом и т.д. непосредственно перед сгоранием и в ходе горения топлива [3, 4, 5]. Этим обеспечивается полнота сгорания топлива и улучшение экономичности ГДВС.

Масса и теплоемкость пористой керамики 27 намного превышает массу и теплоемкость находящихся в канале перетока 23 газов. Это ограничивает пиковое значение температуры горения топлива.

Результатом является незначительное количество вредных газов на выхлопе двигателя, например, NOx, что обеспечивает экобезопасность эксплуатации ГДВС.

На фиг.25 и 26 показан канал перетока 23 с активатором 28 для односекционного и двухсекционного ГДВС соответственно. Активатор 28 осуществляет квантово-энергетическое воздействие на топливо-воздушную смесь электрическим, радио- и/или высокочастотным и/или оптоквантовым полем как перед сгоранием топлива, так и в ходе его горения [6, 7]. Это способствует расщеплению топлива на более простые углеводороды. Положительный эффект такого воздействия заключается в сокращении времени горения и полноте сгорания топливо-воздушной смеси. В целом это обеспечивает повышение экономичности ГДВС.

На фиг.27 и 28 показан канал перетока 23 для односекционного и двухсекционного ГДВС соответственно с топливной форсункой 29 и форсункой 30 подачи дополнительного рабочего тела. Экономичность ДВС во многом определяется теплотворной способностью топливо-воздушной смеси. Дополнительное рабочее тело, например, вода или водяной пар, при попадании в рабочую полость ГДВС и каналы перетока 23 увеличивает массу рабочего тела, его давление и объем при расширении. Кроме того, при высокой температуре пары воды способны к реакции с углеродом и углеводородами с образованием так называемого «синтез-газа», содержащего водород и угарный газ. Эти газы способны окисляться с выделением дополнительного тепла. Все это вместе взятое обеспечивает улучшение экономичности ГДВС.

На фиг.29 и 30 показан канал перетока 23 односекционного и двухсекционного ГДВС соответственно с теплообменноком(и) 31 для топливной форсунки 29 и форсунки 30 подачи дополнительного рабочего тела. Теплообменник(и) 31 обеспечивают дополнительный нагрев дополнительного рабочего тела и/или топлива непосредственно перед его сгоранием. Высокая температура обеспечивает высокий энергетический потенциал и предельную мелкодисперсность топлива и/или дополнительного рабочего тела перед сгоранием, превращая их в перегретый пар. Фактически, теплообменник(и) 31 являются тепловыми активаторами для дополнительного рабочего тела и/или топлива. В результате взаимодействия на раскаленных порах термостойкой керамики 27 горячего топлива и перегретого «острого» пара в каналах перетока 23 образуется энергонасыщенная топливовоздушная смесь. Под воздействием высокой температуры углеводородное топливо расцепляется на простейшие составляющие. При этом в присутствии водяного пара образуется «синтез-газ», который содержит водород и угарный газ. Их окисление обеспечивает дополнительное количество тепла и практически исключает наличие частиц несгоревшего углерода на выхлопе двигателя. Это обеспечивает полноту сгорания топлива и повышение экономичности ГДВС.

Работа РПДВС с внутренним смесеобразованием обеспечивается топливной форсункой 29 и/или форсункой 30 подачи дополнительного рабочего тела, которые расположены между впускным каналом 18 и каналом перетока 23. На фиг.31 показано начальное фазовое положение лопастных поршней 5 и 6, при котором через форсунки 29 и 30 топливо и дополнительное рабочее тело подаются непосредственно в рабочую полость ГДВС, При больших степенях сжатия (близких к дизельным) подача топлива может начинаться и завершаться в ходе открытия канала перетока 23 торцем лопастного поршня 5 или 6. В ходе перетока топливо-воздушной смеси из рабочей полости в канал перетока 23 осуществляется ее интенсивная инжекция с высокой турбулентностью. Это обеспечивает хорошую диспергацию топливо-воздушной смеси. При этом необходимо исключить возможность воспламенения топлива во время совершения такта «Сжатие». Термодинамические параметры рабочего тела по обе стороны открывшегося окна в канал перетока 23 выбираются такими, чтобы скорость перетекания была больше скорости распространения фронта пламени [1, 2]. Первоначальное воспламенение топлива в канале перетока 23 осуществляется от электрической свечи 21. Последующее воспламенение топлива может осуществляться от горячих газов, стенок канала перетока 23 и горячей пористой керамики 27 (фиг.23 и 24). Наибольшее тепловыделение в канале перетока 23 осуществляется при сомкнутых гранях лопастных поршней 5 и 6 (фиг.9 и 12). В этом случае сопловое отверстие топливной форсунки 29 надежно перекрыто торцем одного из лопастных поршней 5 или 6. В этом положении подача топлива через форсунку 29 должна быть прекращена. Так исключается возможность закоксовывания форсунки 29 горячими газами даже при «подтекании» топлива. В целом, это обеспечивает полноту сгорания топлива и повышение экономичности ГДВС.

На фиг.32 показан односекционный ГДВС с топливной форсункой 29 и форсункой 30 подачи дополнительного рабочего тела, расположенных перед впускным каналом 18 двигателя. Такое конструктивное решение максимизирует время и качество смесеобразования на входе ГДВС. При этом обеспечивается дополнительная дисперсность топливо-воздушной смеси в ходе ее интенсивной инжекции с высокой турбулентностью в канал перетока 23. Это обеспечивает полноту сгорания топлива и повышение экономичности ГДВС.

На фиг.33 показан односекционный ГДВС с активатором 28, расположенном на впускном патрубке (отдельно не обозначенном) между впускным каналом 18 двигателя и форсункой 29 и/или форсункой 30. Наличие активатора 28 на входе двигателя, имеющего значительное поперечное сечение и объем, позволяет увеличить время его воздействия на топливо-воздушную смесь. Это позволяет сообщить топливо-воздушной смеси значительный квантовоэнергетический потенциал посредством электрического, радио- и сверхвысокочастотного и/или оптоквантового поля. Такая дополнительная ее обработка перед сжиганием обеспечивает полноту сгорания топлива и повышение экономичности ГДВС.

На фиг.34 показан ГДВС, во впускном канале которого установлены турбокомпрессор 32 с интеркуллером 33, расположенные между оснащенным активатором 28 впускным каналом и топливной форсункой 29 и/или форсункой 30 подачи дополнительного рабочего тела. При подаче дополнительного рабочего тела и/или топлива на вход высокоскоростного турбокомпрессора 32 их топливо-воздушная смесь получает хорошую первичную термо-механическую обработку, включая нагрев от сжатия. Интеркулер 33 обеспечивает ее охлаждение и большую плотность рабочего тела на входе в двигатель. Это нужно для обеспечения высоких удельных показателей ГДВС по мощности при постоянстве внутренних потерь на трение. Далее активатор 28 осуществляет дополнительную квантово-энергетическую подготовку топливовоздушной смеси к сгоранию. Все это вместе взятое обеспечивает полноту сгорания топлива и улучшение экономичности работы ГДВС.

ГДВС могут эксплуатироваться в самых разнообразных условиях, включая пыльные дороги и песчаные бури. Попадание абразивных частиц с топливовоздушной смесью в рабочую полость ГДВС приводит к нарушению нормальной работы компрессионных уплотнений, повышенному трению, ухудшению экономичности работы двигателя и даже к его поломке. Поэтому необходимо исключить попадание пыли в ГДВС. На фиг.35 структурно показано подключение к турбокомпрессору 32 транспортера 34 удаления пыли из него. Конструктивно турбокомпрессор 32 и транспортер 34 пыли могут быть агрегатированы в один узел и иметь общий корпус 35 (фиг.36). Вращающиеся с большой скоростью лопатки 36 турбокомпрессора 32 посредством центробежных сил подают воздух/топливовоздушную смесь вместе с пылью в периферийный кольцевой канал 37. Под действием центробежных сил более тяжелая пыль попадает в полость шнека и/или спиральной пружины 38, которая вращается от внешнего привода 39. В итоге пыль удаляется из турбокомпрессора 32 в бункер 40 для пыли. Турбокомпрессор 32 может эффективно осуществлять функцию центробежного фильтра частиц пыли при ее своевременном удалении из него. Это делает транспортер 34 пыли. Так обеспечивается работа компрессионных уплотнений с минимальным трением для улучшения экономичности ГДВС.

Входные лопатки 36 турбокомпрессора 32 вращаются с большой скоростью. Поэтому они могут получать повреждения при попадании на них частиц пыли и даже капель воды. Более того, материал абразивного износа лопаток 36 турбокомпрессора 32 сам может стать причиной неполадок ГДВС.Покрытие резиноподобным абразивостойким покрытием передних кромок лопаток 36 турбокомпрессора 32 предотвращает их повреждение. Это обеспечивает работу компрессионных уплотнений с минимальным трением и улучшение экономичности ГДВС.

Промышленная применимость

Предлагаемый гибридный двигатель внутреннего сгорания не имеет каких-либо конструктивных особенностей, которые предполагают использование специфических материалов, покрытий, инструментов, оборудования и особых приемов их применения, не известных в общем машиностроении. Для реализации изобретения предполагается использование существующих материалов, оборудования и известных в настоящее время технологий. Следовательно, предлагаемый гибридный двигатель внутреннего сгорания может серийно изготовляться и использоваться в промышленных масштабах.

Литература:

1. Ленин И.М. и др. Автомобильные и тракторные двигатели (Теория, системы питания, конструкции и расчет). «Высш. школа», - М., 1969; стр.90. 95.

2. Архангельский В.М. и др. Автомобильные двигатели. «Машиностроение», - М., 1967; стр.89, 96, 97.

3. Franz Durst1 and Miroslaw Weclas2. A New Concept of I.C. Engine with Homogeneous Combustion in a Porous Medium.1Institute of Fluid Mechanics, University of Eriangen-Niimberg, Cauerstrasse 4, D-91058 Eriangen, Germany;2Invent GmbH, Development of New Technologies, Am Weichselgarten 21, D-91058 Eriangen, Germany.

4. Durst, F., Weclas, М., A new type of internal combustion engine based on the porous-medium combustion technique, J. Automobile Engineering. IMechE, part D, Vol.214 (2000).

5. Durst, F., Weclas, М., Method and device for converting heat into work, US Patent No.6, 125, 815 (2000).

6. Дудышев В.Д. "Способ управления горением пламени" // Патент РФ №2071219 от 19.04.94 г.

7. Дудышев В.Д. "Способ интенсификации и управления горением пламени // Патент РФ №2125682.

Реферат

Изобретение относится к конструкции двигателя внутреннего сгорания. Двигатель включает корпус и планетарный зубчатый механизм. Корпус имеет круговую рабочую полость с каналами впускными, выпускными и перетока. Планетарный зубчатый механизм содержит по меньшей мере два рабочих вала, по меньшей мере одно центральное неподвижное зубчатое колесо, концентричный рабочим валам выходной вал, шатуны. Рабочие валы соосны круговой поверхности рабочей полости и оснащены с одной стороны лопастными поршнями и с другой стороны рычагами. Центральное неподвижное зубчатое колесо соосно поверхности рабочей полости и рабочим валам. Выходной вал имеет эксцентрик. На эксцентрике установлено водило с планетарным зубчатым колесом. Шатуны шарнирно соединяют водило и рычаги обоих рабочих валов. Закрепленное на водиле планетарное зубчатое колесо имеет внутреннее зацепление с центральным неподвижным зубчатым колесом с внешним зацеплением с передаточным отношением i=(n+1)/n, (где n=2, 3, 4, 5 ... - ряд целых чисел), где n равно количеству лопастных поршней, установленных на каждом рабочем валу. Каналы перетока примыкают к рабочей полости и соединяют ее компрессорную и расширительную части. Техническим результатом является повышение экономичности двигателя. 2 з.п. ф-лы, 36 ил.

Формула

корпус, имеющий круговую рабочую полость с каналами - впускными, выпускными и перетока - и планетарный зубчатый механизм, содержащий:

по меньшей мере два рабочих вала, которые соосны круговой поверхности рабочей полости и оснащены с одной стороны лопастными поршнями и с другой стороны рычагами;

по меньшей мере одно центральное неподвижное зубчатое колесо, которое соосно поверхности рабочей полости и рабочим валам;

концентричный рабочим валам выходной вал, имеющий эксцентрик, на котором установлено водило с планетарным зубчатым колесом;

шатуны, шарнирно соединяющие водило и рычаги обоих рабочих валов,

отличающийся тем, что закрепленное на водиле планетарное зубчатое колесо имеет внутреннее зубчатое зацепление и находится в зацеплении с центральным неподвижным зубчатым колесом с внешним зубчатым зацеплением с передаточным отношением i=(n+1) / n, (где n=2, 3, 4, 5…- ряд целых чисел), где n равно количеству лопастных поршней, установленных на каждом рабочем валу,

при этом каналы перетока примыкают к рабочей полости и соединяют ее компрессорную и расширительную части.

Документы, цитированные в отчёте о поиске

Роторно-лопастной двигатель внутреннего сгорания

Комментарии