Роторно-поршневая машина объемного расширения - RU2439333C1

Код документа: RU2439333C1

Чертежи

Описание

Предлагаемая роторно-поршневая машина объемного расширения может использоваться в качестве двигателей внутреннего и внешнего сгорания, насосов и нагнетателей различных газов.

Изобретение относится к кинематическим схемам и конструкции роторно-поршневых машин (далее РПМ), содержащих планетарный механизм. Такой механизм обеспечивает взаимно-относительное вращательно-колебательное движение объемно-вытеснительным элементам РПМ-лопастным поршням, плунжерам, манжетам, находящимся в одном корпусе (секции).

РПМ с такими планетарными механизмами - в зависимости от дополнительного оборудования - способны работать в качестве роторно-поршневых двигателей внутреннего сгорания (далее РПДВС) на произвольном жидком и/или газообразном топливе в режиме внутреннего и/или внешнего смесеобразования. Кроме того, РПМ с такими кинематическими механизмами способны работать в качестве роторно-поршневых двигателей внешнего сгорания по схеме Стирлинга (Ридер Г., Хупер Ч. Двигатели Стерлинга: Пер. с англ. д-ра техн. наук С.С.Ченцова. - М.:, Мир, 1986. - 464 с., ил. стр.13; Stirling Engines. Grehem Т.Reader, Charles Hooper. London New York; E&F. N. Spon).

Они предназначены для оснащения:

а) различных, преимущественно малогабаритных транспортных средств, например, легковых автомобилей, такси и небольших грузовиков;

малогабаритных судов типа моторных лодок, катеров и яхт;

сверхлегких и легких летательных аппаратов типа парамоторов, моторных дельтапланов, самолетов и особенно легких вертолетов;

б) мототехники для активных видов отдыха и спорта, таких как мотоциклы, тетрациклы, скутеры и снегоходы;

в) тракторов и иных самоходных сельскохозяйственных орудий преимущественно для фермерских хозяйств и приусадебных участков и

г) компактных и мобильных комплексов «РПДВС-электрогенератор».

Кроме того, роторно-поршневые машины объемного расширения с такими кинематическими механизмами могут работать в качестве компрессоров, нагнетателей, перекачивающих устройств воздуха и/или различных газов:

а) для наполнения различных емкостей, например, шин автомобилей и самолетов;

б) подачи сжатого воздуха для различных технологических нужд, например, для различного рода распылителей и воздуходувок.

Применительно только к изобретению здесь и далее обозначены:

термином «РПДВС» - такой двигатель, который имеет по меньшей мере четыре лопастных поршня, установленных на соосных валах по крайней мере в одном круговом корпусе (секции). Причем таких корпусов (секций) может быть несколько и они могут быть выполнены смежными;

термином «грань» - боковая поверхность каждого лопастного поршня с одной стороны, сопрягаемая по ее периметру с внутренними стенками рабочей полости корпуса;

термином «рабочая полость корпуса (секции)» - полость, которая заключена между внутренней стенкой рабочей полости корпуса и гранями лопастных поршней. Она состоит не менее чем из четырех одновременно существующих и изменяющихся по величине текущих объемов. При работе РПМ рабочая полость корпуса (секции) имеет постоянный объем независимо от углового смещения лопастных поршней относительно их исходного «нулевого» положения;

термином «текущий объем» - каждая переменная по величине часть объема рабочей полости корпуса (секции), которая заключена между гранями смежных лопастных поршней и внутренними стенками одной секции и в которой последовательно протекают такты рабочего процесса.

Известны роторно-поршневые машины с планетарными механизмами подобного назначения, например, автор Е.Кауэртц, патент США:

Eugene Kauertz, Rotary Radial-Piston Machine, US patent #3144007, Aug. 11, 1964, publ. 1967; Rotary vane motor, US patent #6886527 ICT.

Они также описаны, например, в патентах Германии N 142119 за 1903 г., N 271552, кл. 46 а6 5/10 за 1914 г., Франции N 844351, кл. 46 а5 за 1938 г., США N 3244156, кл. 12-8.47, 1966 г. и др. Подобного назначения механизмы и машины описаны в патентах России: N 2013597, кл. 5 F02B 53/00, N 2003818, кл. 5 F02B 53/00; N 2141043, кл. 6 F02B 53/00, F04C 15/04, 29/10, 1998 г.; Украины N 18546, кл. F02B 53/00, F02G 1/045, 1997 г.

Планетарные механизмы этих роторных машин обеспечивают взаимно-относительное вращательно-колебательное движение их компрессионных элементов - лопастных поршней. Однако известные планетарные механизмы не способны с требуемым ресурсом несколько тысяч часов работы передавать на выходной вал значительные усилия от лопастных поршней, например, несколько тонн, во время рабочего хода двигателя в случае РПДВС.

Общими конструктивными признаками известных роторно-поршневых машин с такими планетарными механизмами являются:

корпус с круговой рабочей полостью, имеющий впускные и выпускные каналы;

по меньшей мере две пары лопастных поршней, жестко закрепленные на двух рабочих валах, соосных поверхности рабочей полости, причем по крайней мере один из валов имеет кривошип;

соосный рабочим валам выходной вал с водилом;

расположенное на водиле выходного вала по меньшей мере одно планетарное зубчатое колесо, имеющее внешнее зубчатое зацепление с неподвижным центральным зубчатым колесом, соосным поверхности рабочей полости и выходному валу;

кривошипный(е) вал(ы), соосный(е) планетарному зубчатому колесу;

шатун(ы), шарнирно соединяющий(е) рычаги рабочих валов с кривошипными валами планетарных зубчатых колес.

Планетарный механизм таких двигателей имеет ряд недостатков. Первый - это необходимость делать большими размеры планетарных зубчатых колес внешнего зацепления, чтобы обеспечить их работоспособность при передаваемых рабочих нагрузках. Другой недостаток - скорость вращения планетарных зубчатых колес и соосных им кривошипных валов должна быть в несколько раз больше скорости вращения выходного вала, что ухудшает условия работы подшипников и уменьшает ресурс их работы. Третий недостаток - кривошипные валы и соосные им планетарные зубчатые колеса расположены на водиле на значительном радиусе от оси выходного вала. По этой причине на них действуют значительные центробежные силы, которые создают дополнительные нагрузки на подшипники планетарных зубчатых колес, что также уменьшает ресурс работы РПМ.

Наиболее близка к технической сути изобретения конструкция устройства по патенту США: US Patent #6739307, C1. 123/245, May 25, 2004, Internal Combustion Engine and Method, author Ralph Gordon Morgado.

Этот роторный двигатель имеет корпус с сосной выходному валу круговой рабочей полостью, в которой расположены лопастные поршни, жестко закрепленные на двух концентричных рабочих валах. Эти валы являются связующим звеном между объемно-вытеснительной газодинамической частью РПМ и ее планетарным механизмом.

Планетарный механизм такого двигателя имеет соосные выходному валу неподвижно закрепленное на корпусе центральное зубчатое колесо и два концентричных рабочих вала. На рабочих валах: с одной - газодинамической - стороны расположены упомянутые лопастные поршни, а с другой - кинематической - установлены рычаги. Выходной вал имеет водило, на котором диаметрально установлены коленчатые валы и соосные им планетарные зубчатые колеса, находящиеся в зацеплении с центральным неподвижным зубчатым колесом. Замыкание кинематической цепи осуществляется парой шатунов, шарнирно соединяющих коленчатые валы с рычагами обоих рабочих валов.

Такой планетарный механизм двигателя имеет ряд недостатков.

Первый - это сложность планетарного механизма, обусловленная наличием нескольких таких однотипных деталей как планетарные зубчатые колеса и соосные им коленчатые валы. Это увеличивает затраты на изготовление, а также материалоемкость и вес устройства.

Второй недостаток - это большие угловые скорости планетарных зубчатых колес и жестко связанных с ними коленчатых валов, в несколько раз превышающие скорость вращения выходного вала. Этим обстоятельством определятся чрезмерно большая скоростная нагрузка подшипниковых узлов, что уменьшает надежность и ресурс работы механизма.

Третий недостаток - это ограничения по величине передаваемых рабочих нагрузок зубчатыми зацеплениями планетарных зубчатых колес, имеющих внешнее зацепление с центральным неподвижным колесом и относительно небольшую величину перекрытия зубьев и, соответственно, небольшую несущую способность такой зубчатой пары.

Четвертый недостаток - большой радиус установки на плечах водила выходного вала коленчатых валов и планетарных зубчатых колес. Это приводит к возникновению больших центробежных сил и нагрузок, действующих на подшипники, что соответственно приводит к уменьшению ресурса планетарного механизма.

Из изложенного видно, что недостатки описанного выше двигателя и его планетарного механизма, в частности, определяются конструктивными особенностями и условиями работы таких конструктивных элементов как коленчатые валы и установленных на них планетарных зубчатых колес, а именно:

- передаточным отношением зубчатого зацепления;

- вида зубчатого зацепления - внешнего;

- большим радиусом установки коленчатых валов и планетарных зубчатых колес на плечах водила выходного вала.

Целью изобретения является упрощение планетарного механизма роторной машины объемного расширения и обеспечение конструктивных условий для повышения надежности и увеличения ресурса его работы.

Поставленная задача изобретения решена тем, что роторно-поршневая машина

объемного расширения с планетарным механизмом, которая включает:

а) корпус, имеющий круговую рабочую полость и впускные и выпускные каналы;

б) по меньшей мере два рабочих вала, которые соосны круговой поверхности рабочей полости и оснащены с одной стороны лопастными поршнями и с другой стороны рычагами;

в) по меньшей мере одно центральное неподвижное зубчатое колесо, которое соосно поверхности рабочей полости и рабочим валам;

г) концентричный рабочим валам выходной вал, имеющий водило;

д) установленные на плечах водила выходного вала коленчатые валы с закрепленными на них планетарными зубчатыми колесами, которые сцеплены с центральным неподвижным зубчатым колесом;

е) шатуны, шарнирно соединяющие рычаги рабочих валов и коленчатые валы,

отличающаяся тем, что

выходной вал имеет эксцентрик, на котором установлены водило и планетарное зубчатое колесо, при этом

планетарное зубчатое колесо находится в зацеплении с центральным неподвижным зубчатым колесом с внутренним зубчатым зацеплением с передаточным отношением i=n/(n+1) (где n=1, 2, 3, 4, 5… - ряд целых чисел),

водило шарнирно соединено шатунами с рычагами обоих рабочих валов, а

количество лопастных поршней, установленных на каждом рабочем валу, равно n+1.

В отличие от прототипа, замысел изобретения заключается в том, чтобы уменьшить абсолютные угловые скорости коленчатых валов и жестко связанных с ними планетарных зубчатых колес. Это достигается путем уменьшения передаточного отношения зубчатого зацепления и изменением направления вращения роторных валов на противоположное выходному валу (что не очевидно для специалиста). Кроме того, применением внутреннего зацепления достигается его большая нагрузочная способность.

В таком планетарном механизме роторно-поршневой машины объемного расширения несколько планетарных зубчатых колес и соединенных с ними коленчатых валов заменены одним планетарным зубчатым колесом и жестко связанным с ним водилом, причем оба они установлены на эксцентрике выходного вала. Это обеспечивает:

а) упрощение устройства вследствие уменьшения количества планетарных зубчатых колес и исключение сопряженных с ними кривошипных валов. Кроме того, достигается дополнительное упрощение конструкции выходного вала заменой на эксцентрик его громоздкого водила, имеющего плечи большого радиуса;

б) переход на внутреннее зубчатое зацепление планетарной пары с большим коэффициентом перекрытия зубьев. Этим достигается возможность передачи больших крутящих моментов при малой скорости относительного перемещения зацепляющихся зубьев с минимальными потерями на трение и минимум их износа;

в) уменьшение угловой скорости планетарного зубчатого колеса и увеличение ресурса работы его подшипников;

г) замену вращательного движения в узлах шарнирного крепления шатунов только на качающееся движение с малой угловой скоростью и передачу больших нагрузок с большим ресурсом;

д) уменьшение радиуса установки планетарного зубчатого колеса и соответствующее уменьшение действия центробежных сил на его подшипники -

что в целом является решением задачи изобретения.

Первое дополнительное отличие от предыдущего варианта состоит в том, что круговая рабочая полость корпуса секции имеет торообразную форму.

Это позволяет исключить угловые стыки между элементами уплотнения лопастных поршней использованием компрессионных колец, тем самым минимизировать утечки сжатого газа и упростить систему уплотнения в целом.

Дополнительное отличие от предыдущего варианта состоит в том, что корпус имеет по крайней мере одну форкамеру, соединенную с рабочей полостью переточным каналом.

В такой машине объемного расширения, как правило, используемой в качестве РПДВС, вынесенная за круговую рабочую полость форкамера используется в качестве внешней камеры сгорания, что уменьшает тепловую нагрузку на стенки рабочей полости и роторы-поршни. Это способствует увеличению ресурса и надежности работы РПДВС.

Дополнительное отличие от предыдущего варианта состоит в том, что переточный канал имеет тангенциальное положение относительно оси симметрии форкамеры.

В такой роторно-поршневой машине, как правило, используемой в качестве РПДВС, тангенциальное положение переточного канала служит для создания турбулентно-вихревого потока газа в форкамере с целью улучшения смесеобразования и полноты сгорания топлива. Это благоприятствует равномерной и «мягкой» работе двигателя, что увеличивает надежность и ресурс его работы.

Дополнительное отличие от первого варианта состоит в том, что роторно-поршневая машина имеет общий выходной вал с по крайней мере двумя эксцентриками и состоящий как минимум из двух соосных круговых рабочих секций корпус. При этом угол разворота как рабочих секций одна относительно другой, так и эксцентриситетов эксцентриков выходного вала может быть от 0° до 180° и определяется специалистами в соответствии с условиями и требуемыми особенностями работы РПМ.

Такая роторно-поршневая машина, как правило, используемая в качестве РПДВС, имеет крутящий момент без отрицательной составляющей и без больших изменений его величины. Ее работа характеризуется уменьшенным уровнем вибраций при сопряжении с нагрузкой, что благоприятно сказывается на надежности работы и длительности ресурса.

Другое дополнительное отличие от первого варианта состоит в том, что рабочая полость роторно-поршневой машины объемного расширения имеет впускные и выпускные каналы, попарно подключенные к: нагревателю; регенератору и холодильнику отработавших газов; дополнительному холодильнику.

Это позволяет реализовать работу РПМ по схеме Стирлинга с внешним подводом тепла, что обеспечивает возможность использования практически любого источника тепла (топлива) для получения механической энергии.

Дополнительное отличие от первого варианта состоит в том, что выпускные каналы снабжены проходными клапанами.

Такая машина объемного расширения, как правило, используется в качестве нагнетателя (компрессора) воздуха или газа.

Упрощение устройства и решение первой задачи изобретения достигается заменой нескольких планетарных зубчатых колес и коленчатых валов одним планетарным зубчатым колесом с водилом, установленным на эксцентрике выходного вала. Кроме того, упрощается конструкция выходного вала заменой громоздкого водила на эксцентрик.

Уменьшение угловой скорости планетарных зубчатых колес и увеличение величины передаваемой рабочей нагрузки зубчатым зацеплением (решение второй и третьей задачи изобретения) достигается уменьшением передаточного отношения планетарной зубчатой пары: i=n/(n+1) (где n=1, 2, 3, 4, 5… - ряд целых чисел), то есть i<1 для зубчатой пары с внутренним зацеплением. Этим достигается относительно большое перекрытие зубьев, способное нести повышенную нагрузку. К тому же по сравнению с внешним зацеплением внутреннее зацепление имеет меньшие потери на трение вследствие меньших относительных скоростей перемещения зубьев. При этом в результате сложносоставного движения скорость вращения планетарного зубчатого колеса и водила становится меньше, а шатуны работают только возвратно-колебательном режиме. Соответственно уменьшается скоростная нагрузка подшипников, увеличивается их несущая способность, что обеспечивает надежность работы и увеличение ресурса РПМ в целом.

Уменьшение величины центробежных сил, действующих на планетарные зубчатые колеса, и решение 4-й задачи изобретения достигается относительно небольшой величиной эксцентриситета эксцентрика выходного вала, на котором устанавливаются планетарное зубчатое колесо с водилом. Это обстоятельство существенно уменьшает величину центробежных сил, действующих на элементы планетарного механизма, что способствует надежности работы и увеличению ресурса РПМ в целом.

Краткое описание чертежей

Далее сущность изобретения - в основном на минимальных примерах - поясняется подробным описанием различных вариантов конструкции роторно-поршневой машины объемного расширения со ссылками на прилагаемые чертежи, где изображены на:

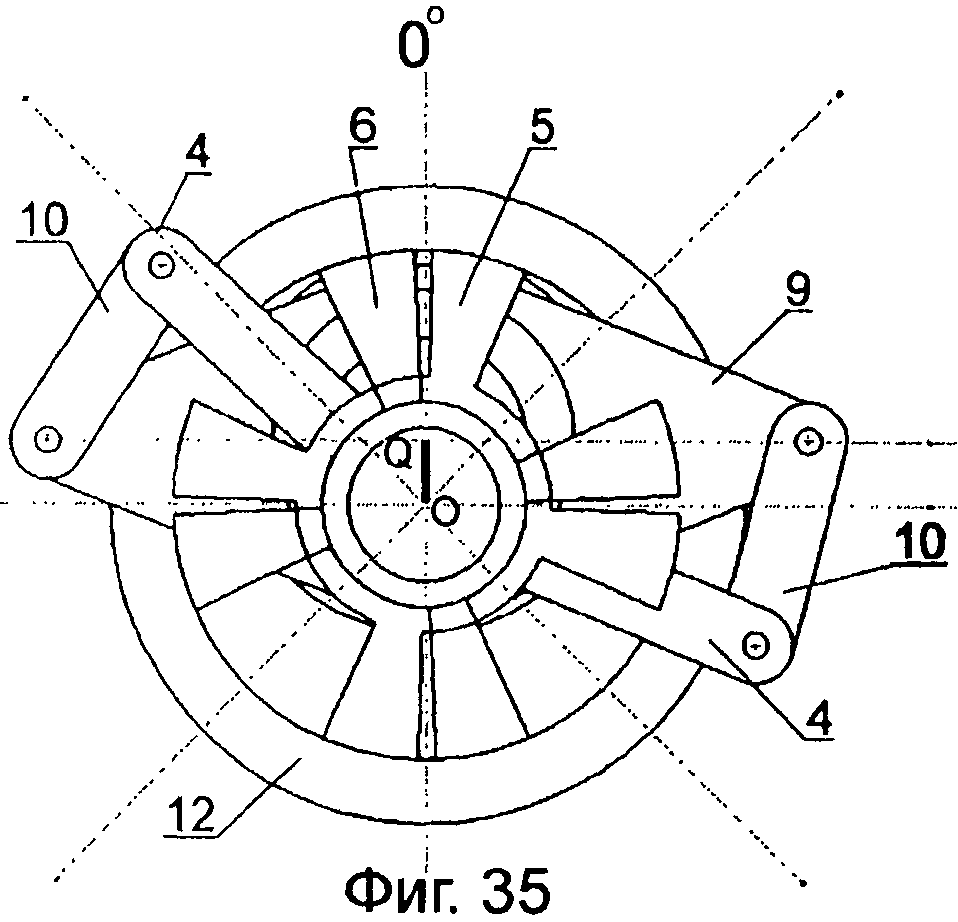

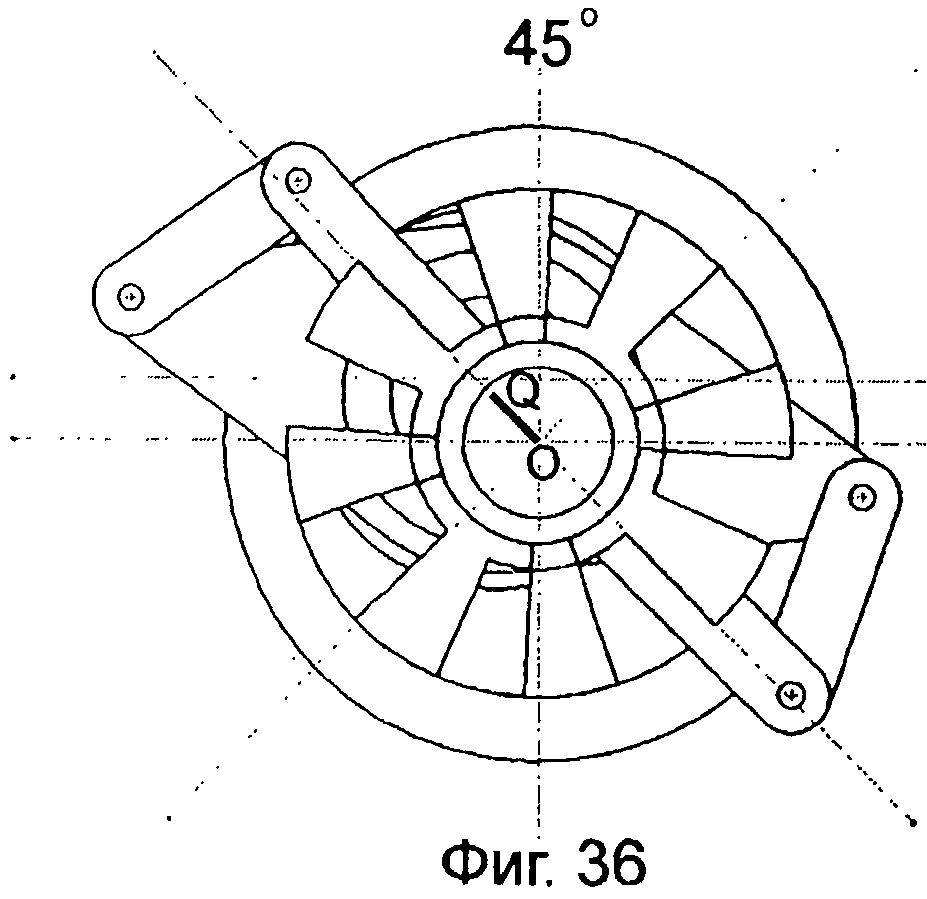

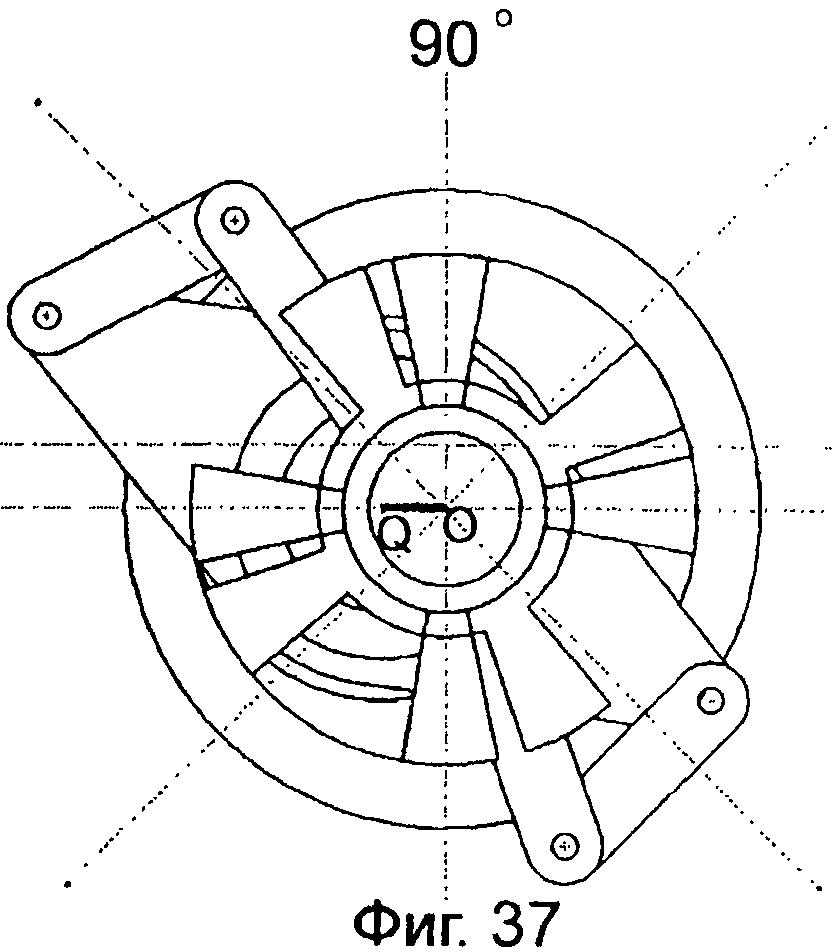

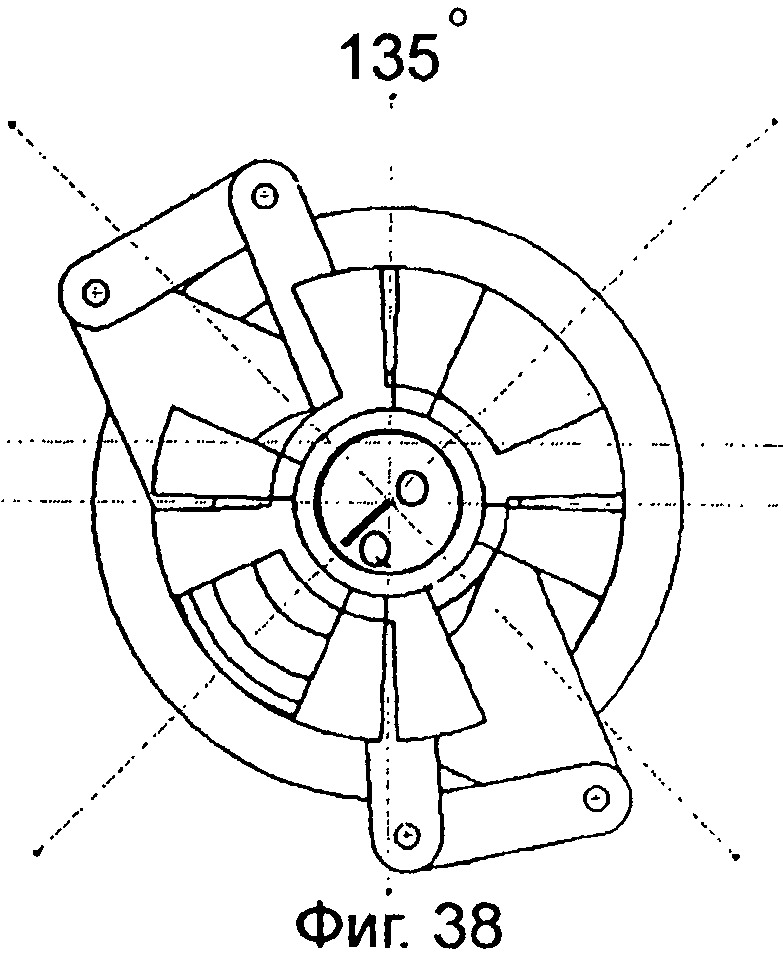

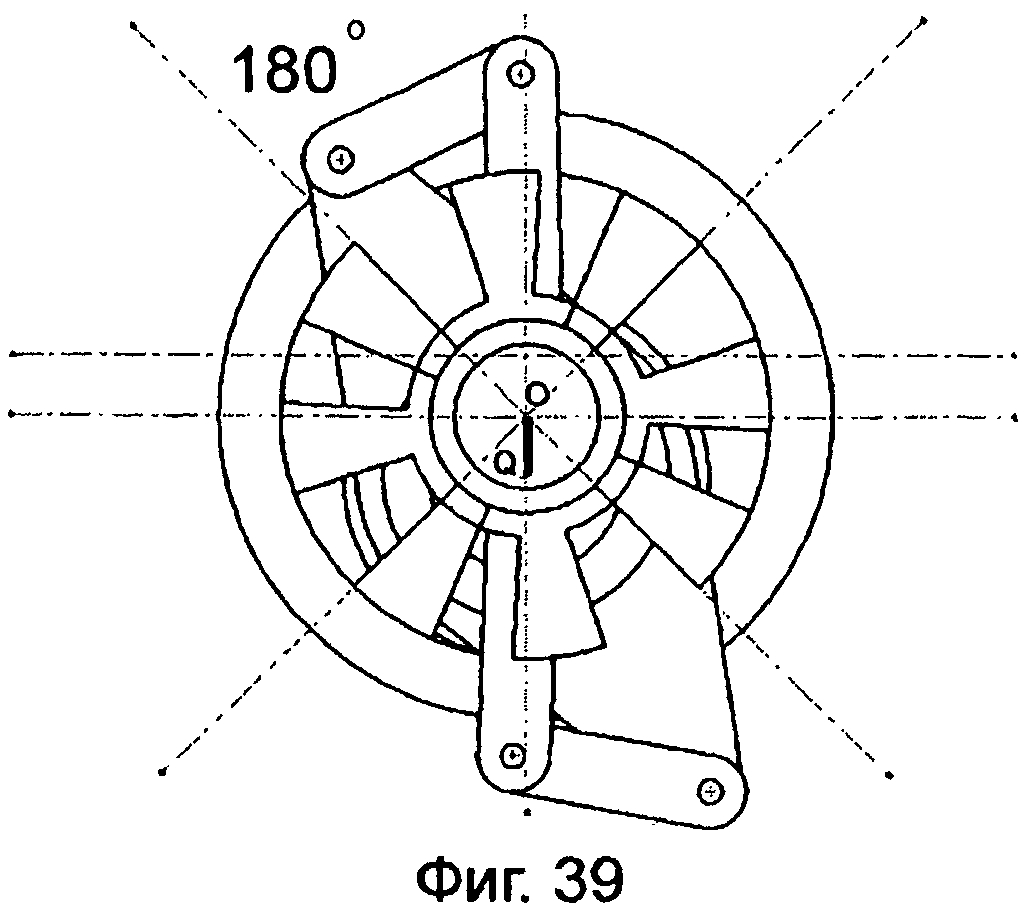

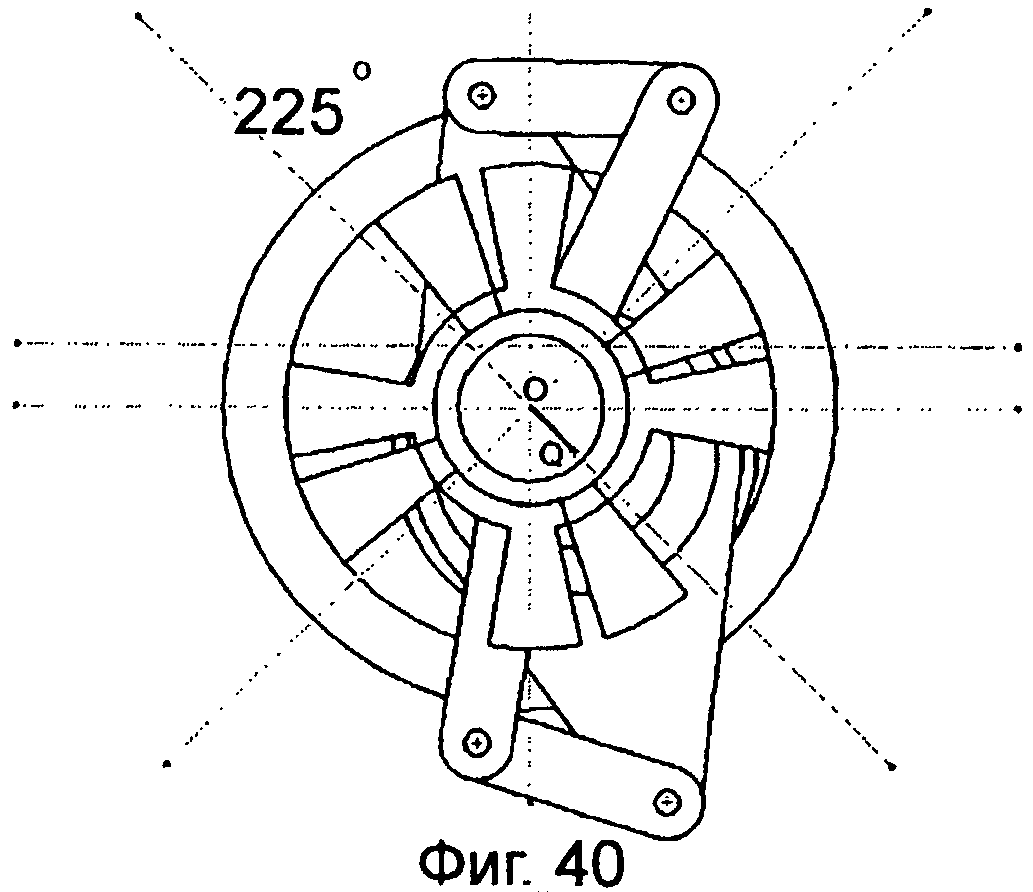

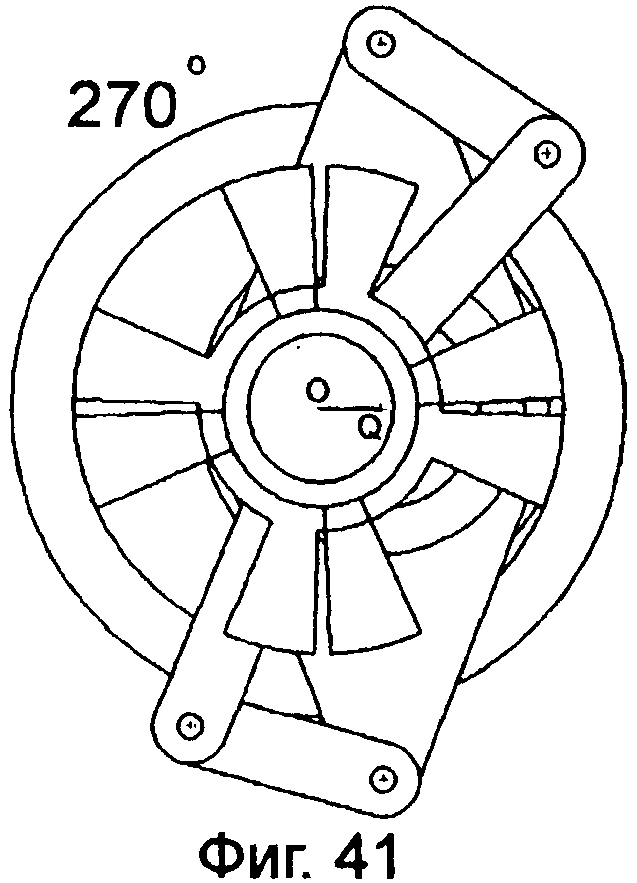

фиг.1-6, 13, 14, 17-29, 35-41 - РПМ с планетарным механизмом с различными значениями передаточного отношения зубчатого зацепления i=n/(n+1) (где n=1, 2, 3, 4 и т.д.) как основы конструкции РПМ объемного расширения различного назначения (например, двигателей и компрессоров);

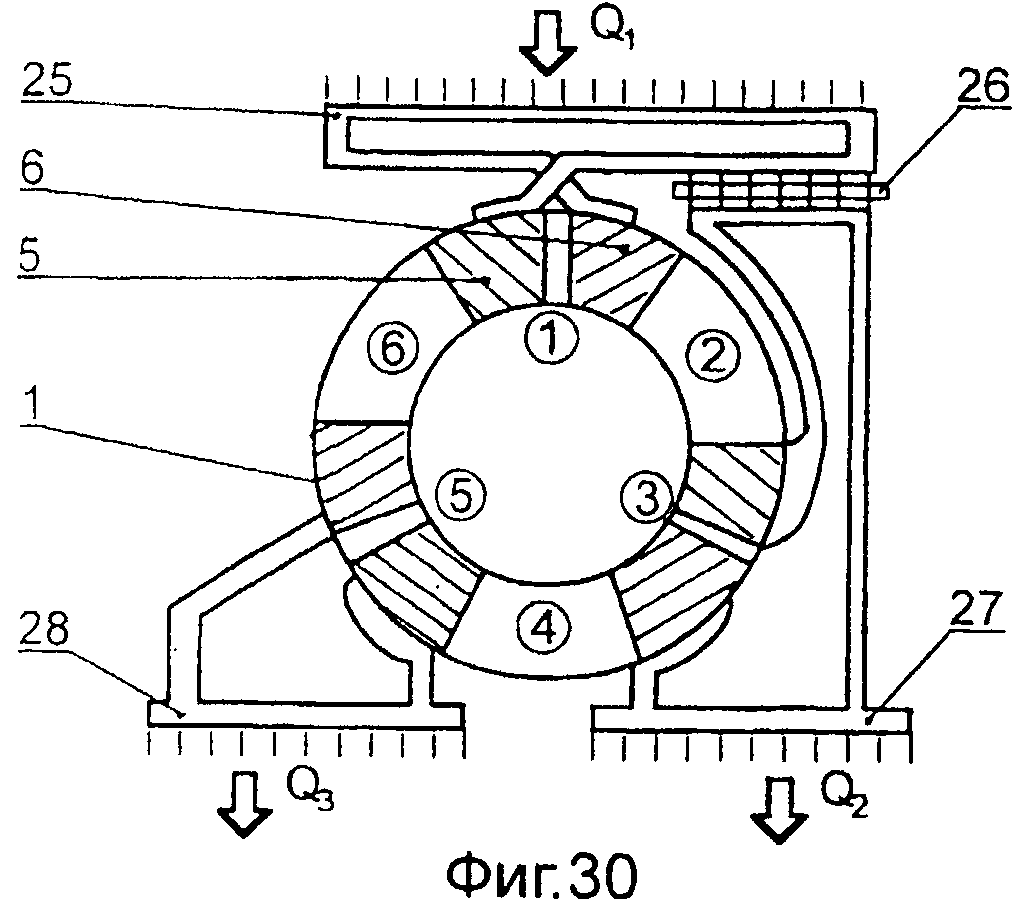

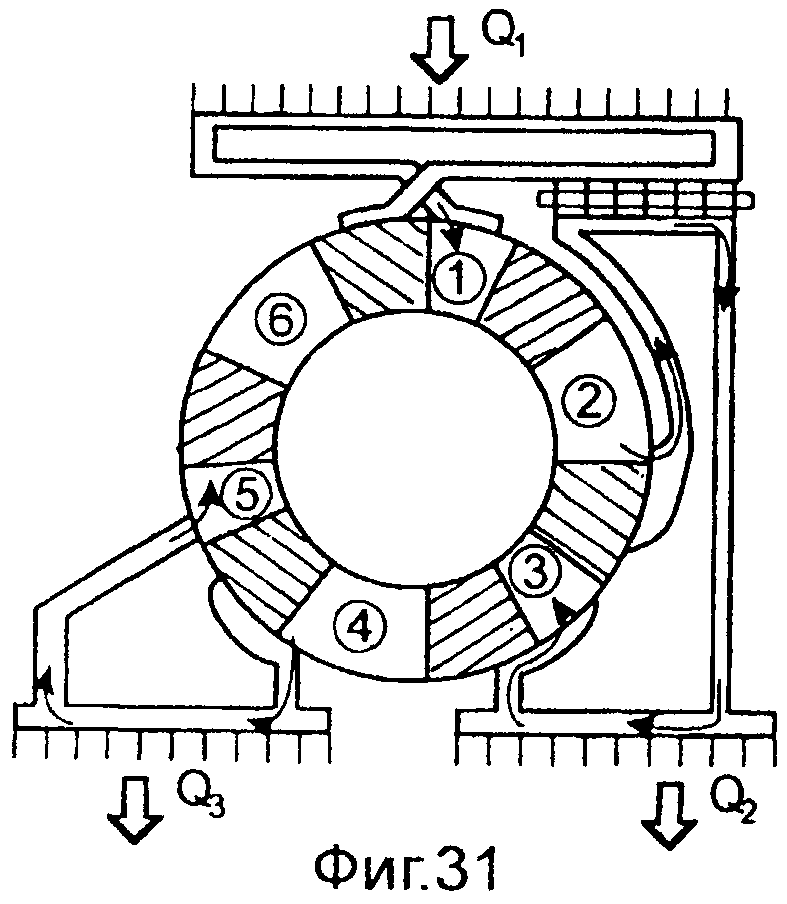

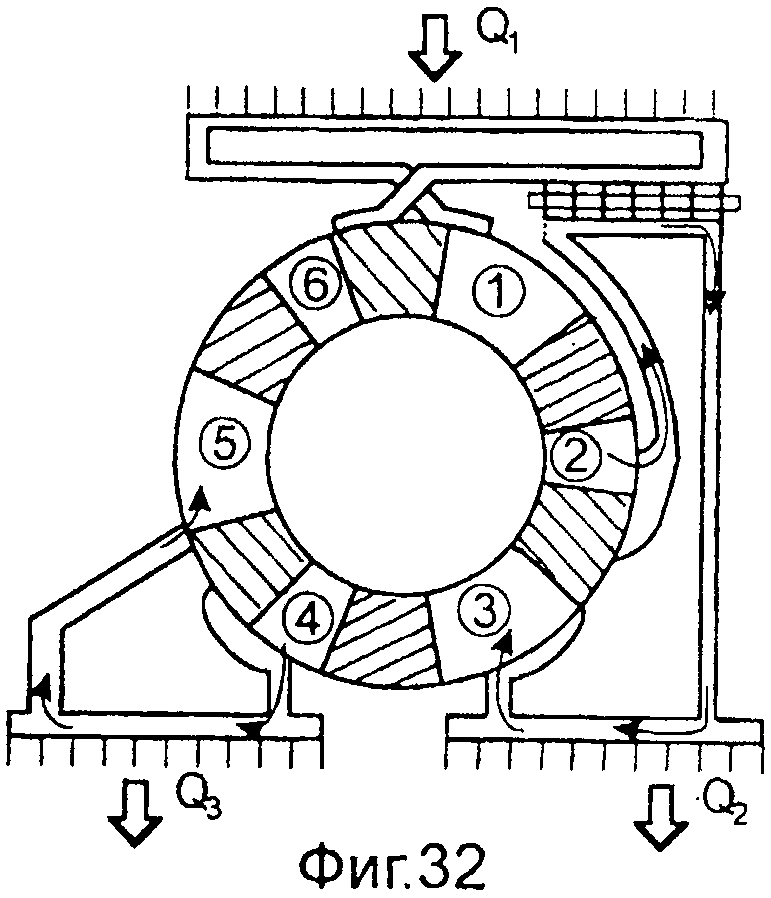

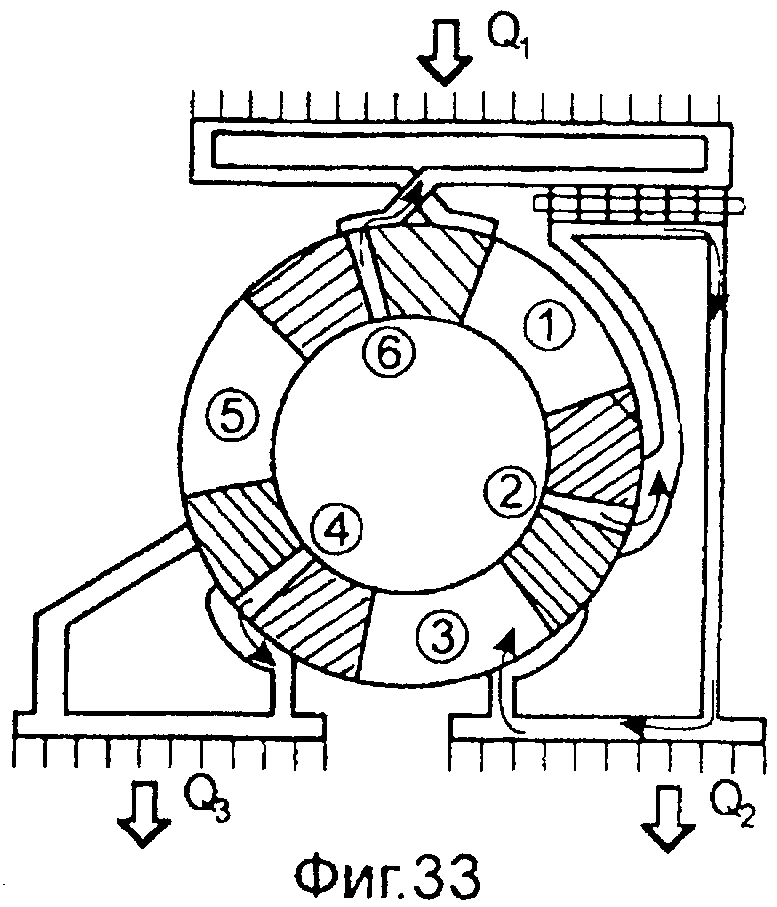

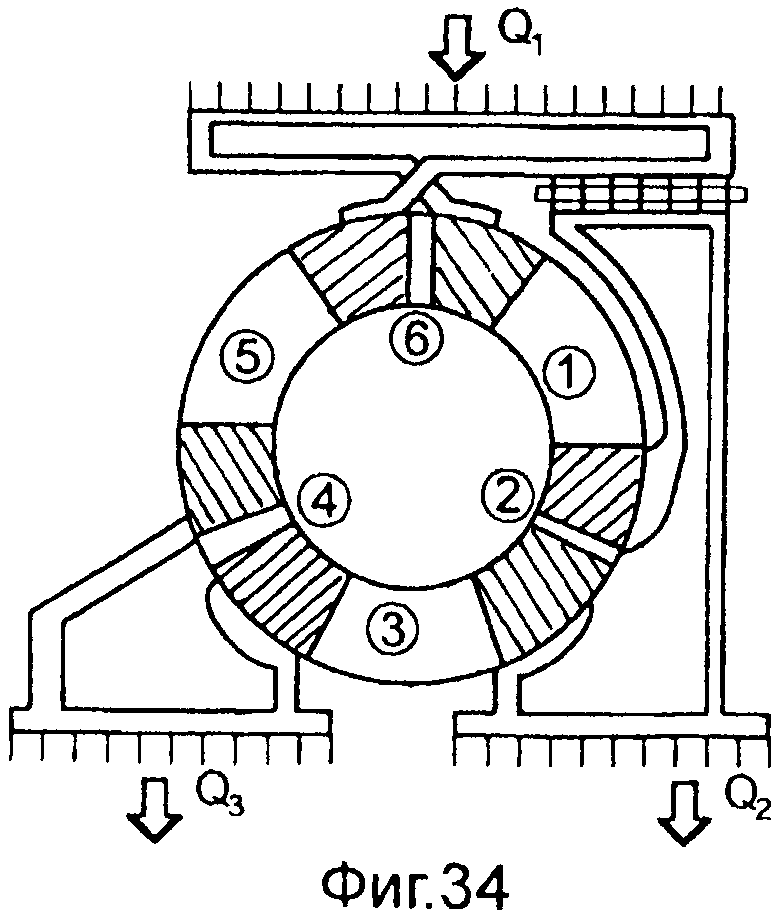

фиг.7-11, 15-16, 30-34, 42-43 - варианты роторно-поршневых машин в виде иллюстраций их работы и характеристик.

На чертежах схематически изображены:

на фиг.1 показан продольный разрез РПМ с ее планетарным механизмом на примере РПДВС в качестве машины объемного расширения;

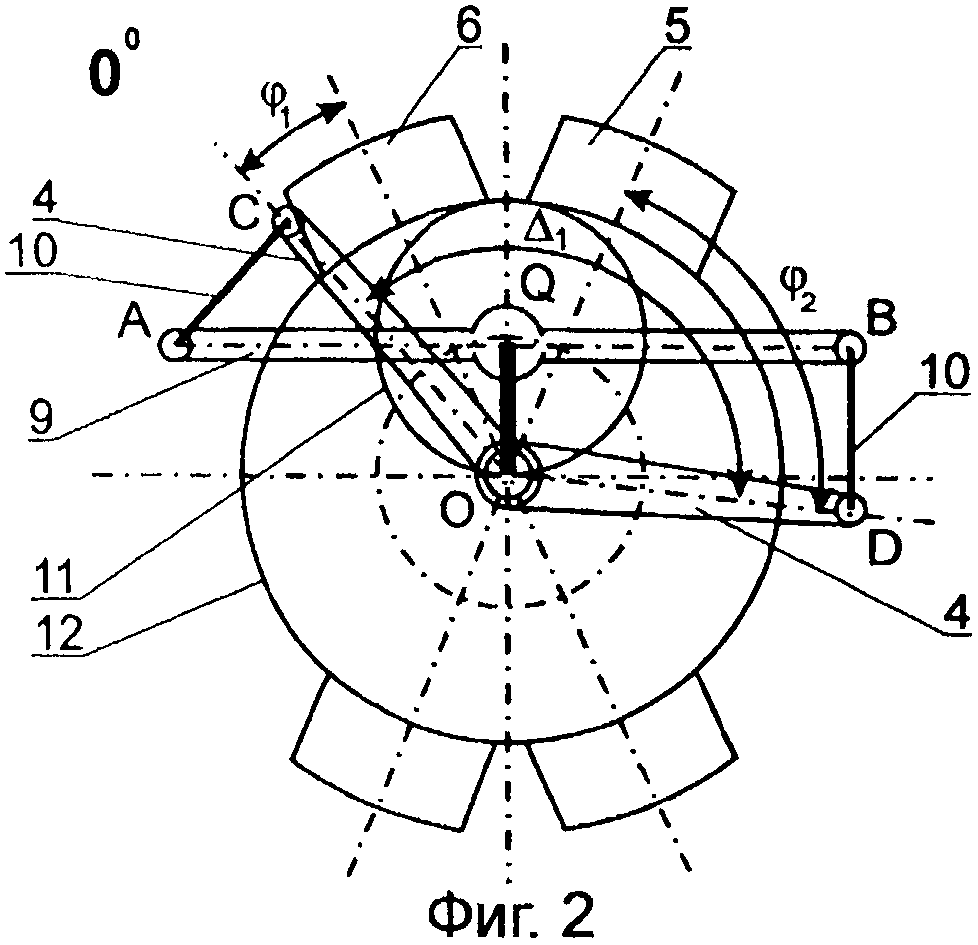

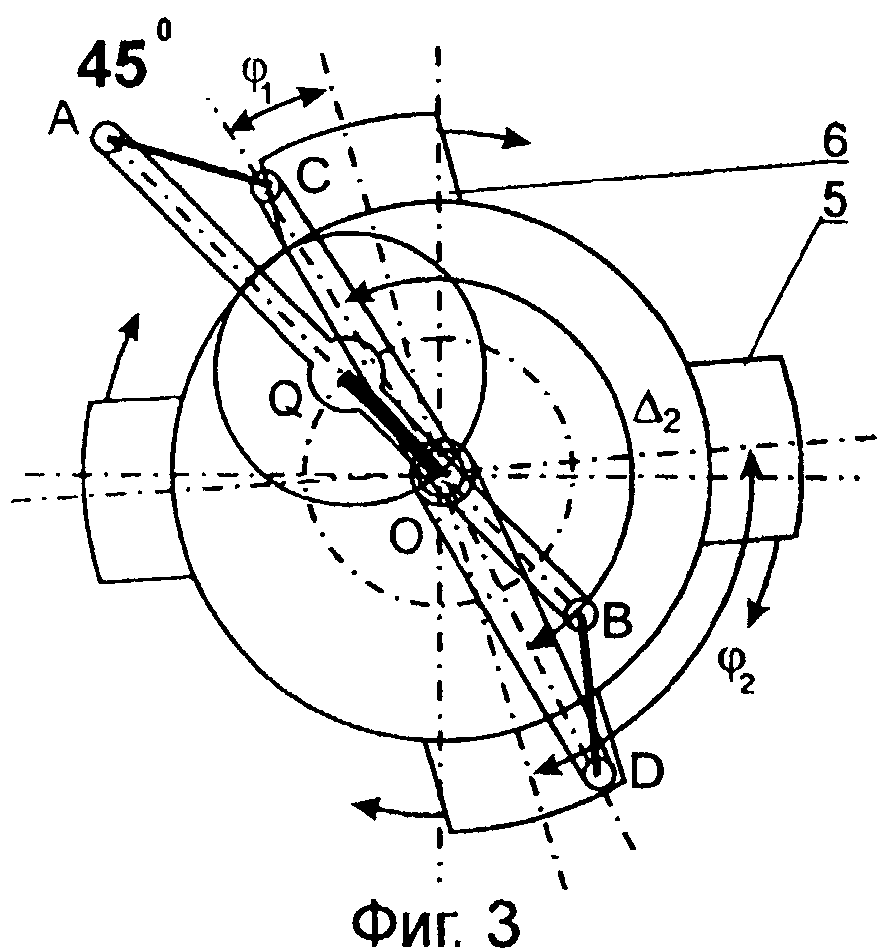

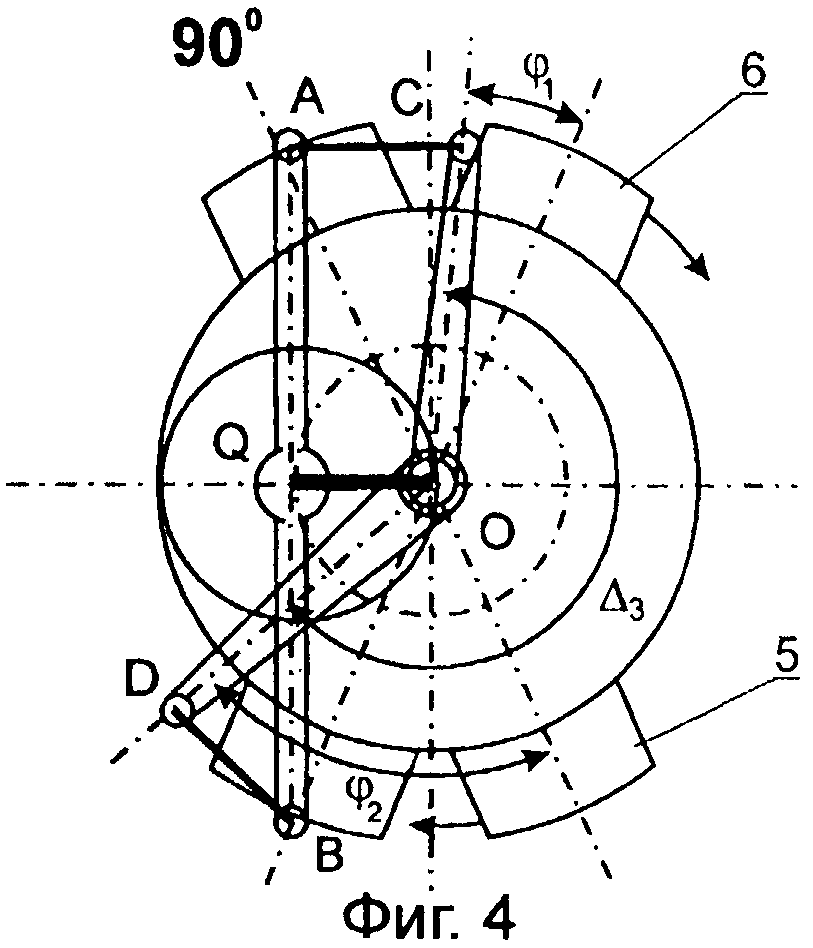

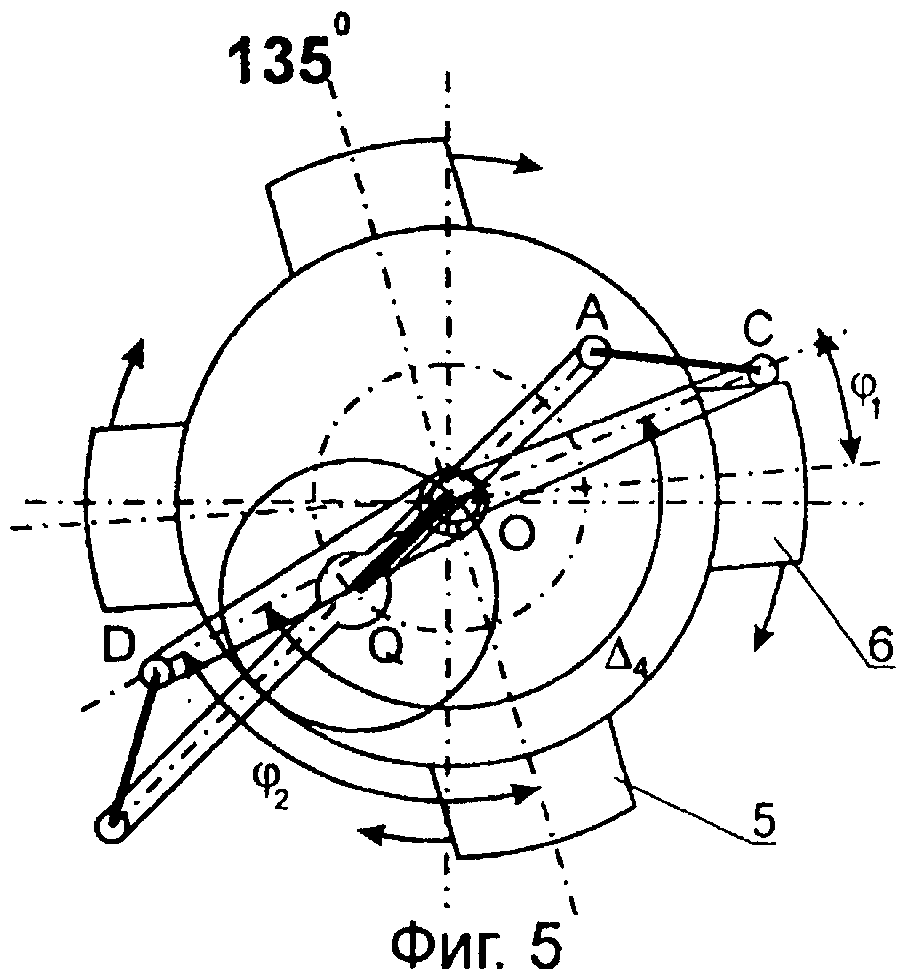

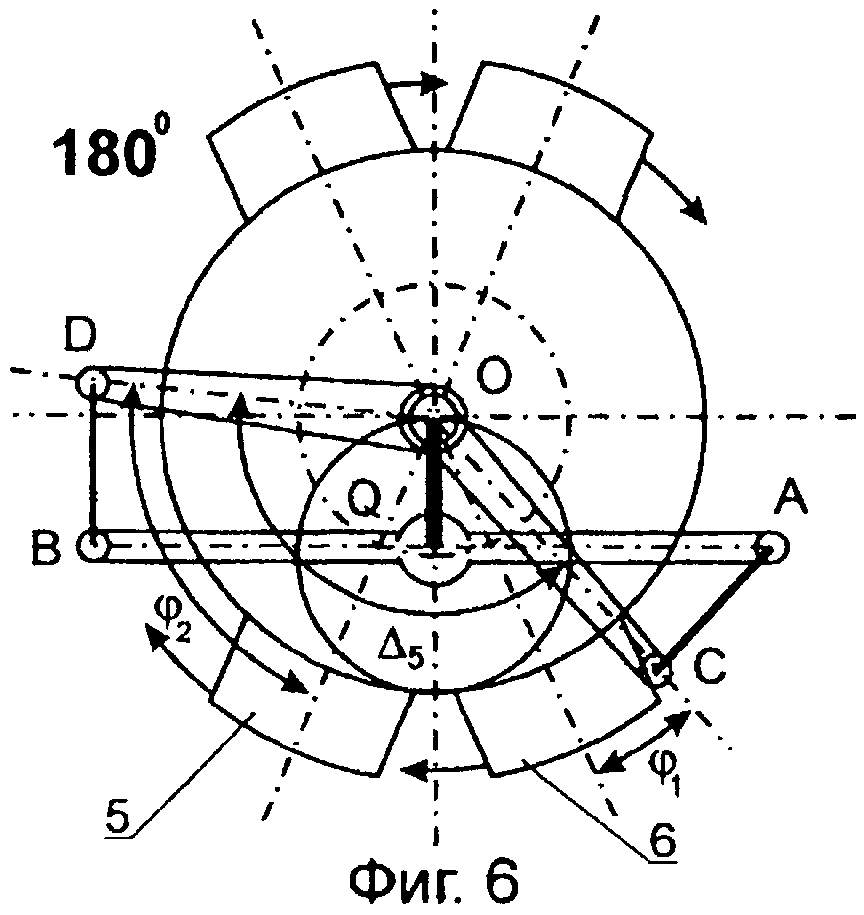

на фиг.2-6 показана работа планетарного планетарного механизма при передаточном отношении зубчатого зацепления i=1/2 для различного углового положения лопастных поршней и звеньев кинематической цепи их привода в зависимости от текущего положения эксцентриситета эксцентрика выходного вала, а именно:

установленного на эксцентрике (эксцентриситет которого условно обозначен прямой OQ и выделен толстой линией) выходного вала водила с планетарным зубчатым колесом, центр которого обозначен литерой Q, а плечи водила - литерами А и В;

пары рычагов соосных рабочих валов, обозначенными литерами СО и DO;

пары шатунов, обозначенных прямыми АС и BD, соединяющих упомянутое водило АВ с рычагами СО и DO соосных рабочих валов - и соответствующие им положения:

фиг.2 - исходное угловое положение лопастных поршней и звеньев их кинематического привода при условно исходном (верхнем) угловом положении эксцентрика выходного вала 0° (360°, 720° и т.д.);

фиг.3 - то же, что и на фиг.2, но при повороте выходного вала на 45° против часовой стрелки (405°, 765° и т.д.);

фиг.4 - то же, что и на фиг.2, но при повороте выходного вала на 90° (450°, 810° и т.д.);

фиг.5 - то же, что и на фиг.2, но при повороте выходного вала на 135° (495°, 855° и т.д.);

фиг.6 - то же, что и на фиг.2, но при повороте выходного вала на 180° (540°, 900° и т.д.);

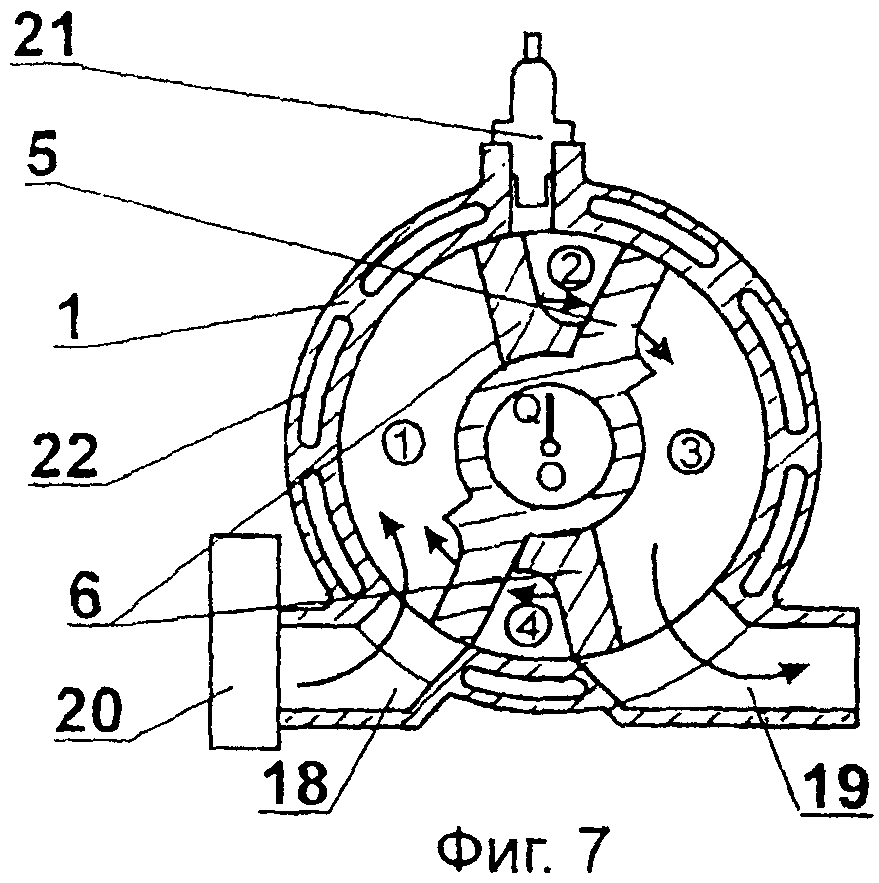

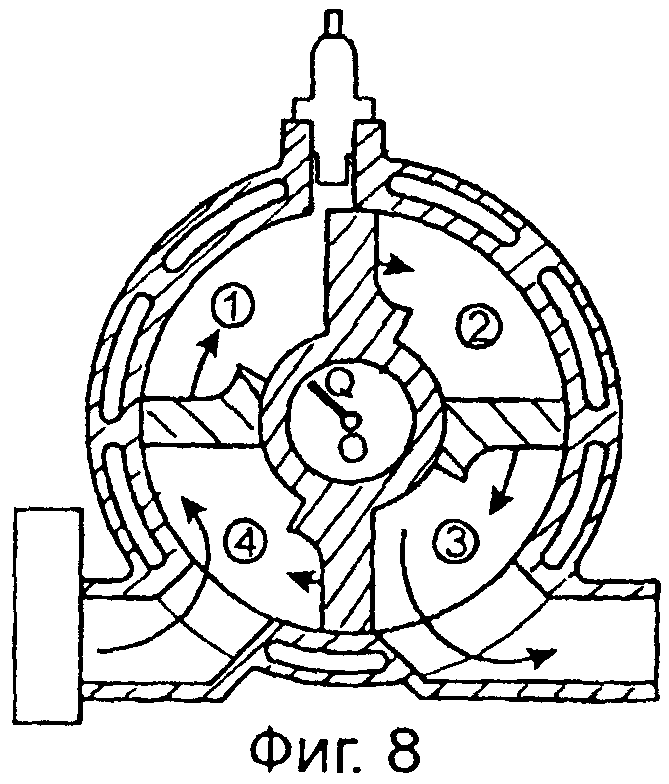

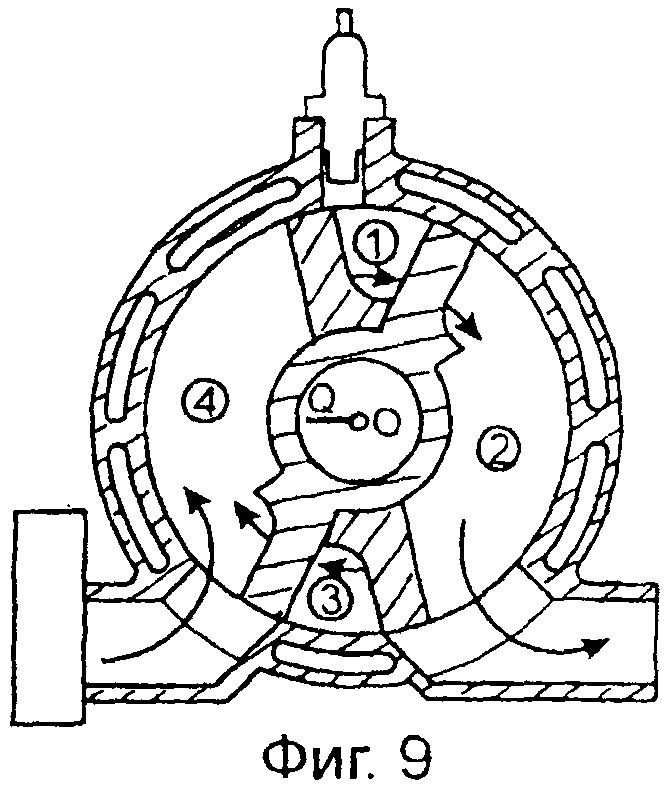

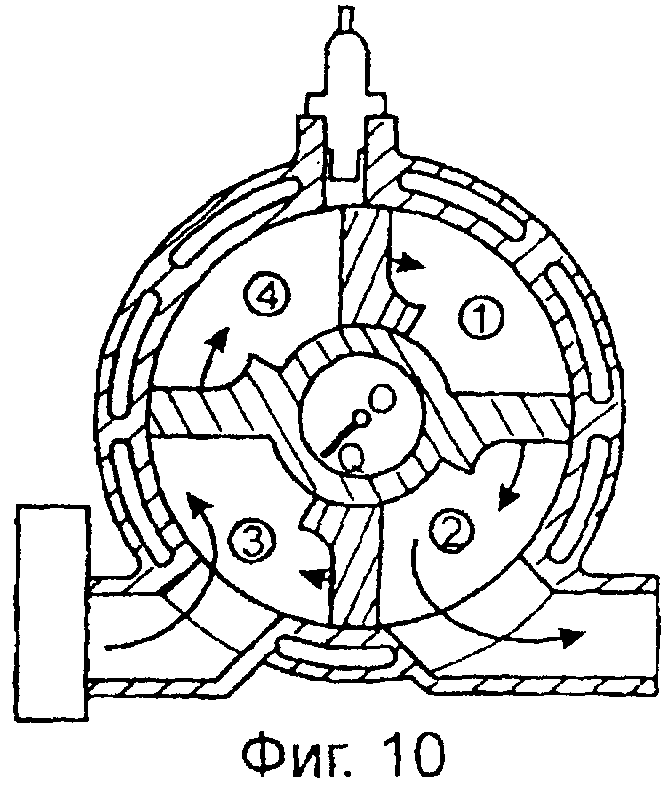

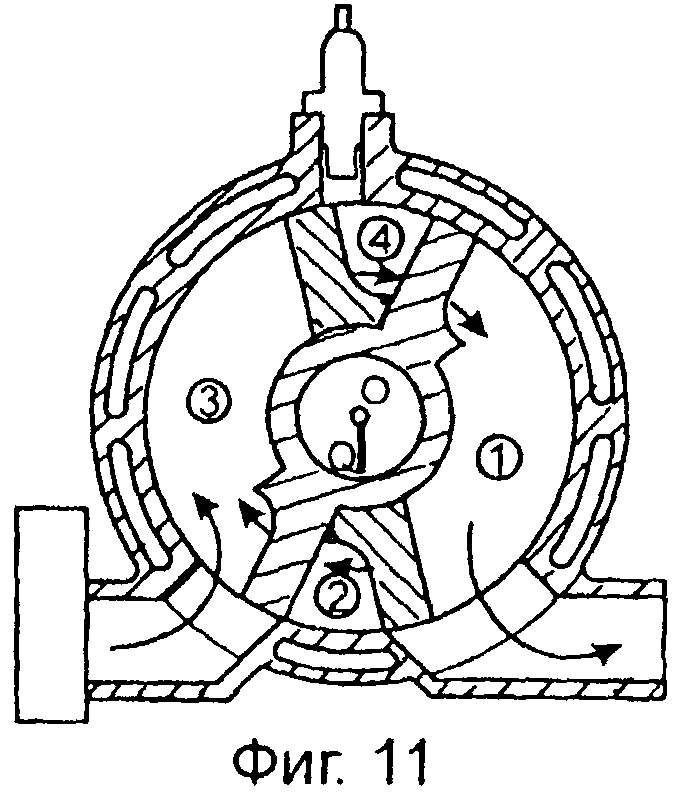

на фиг.7-11 показано сечение корпуса РПДВС по круговой рабочей полости для различных текущих положений лопастных поршней за 1/2 оборота выходного вала от условного 0° (верхнего) положения эксцентрика OQ выходного вала с отсчетом углов его поворота против часовой стрелки, в том числе:

фиг.7 - исходное угловое положение лопастных поршней в кольцевой рабочей полости корпуса при условно исходном угловом (верхнем) положении эксцентрика OQ рабочего вала (0°, 360°, 720° и т.д.);

фиг.8 - то же, что и на фиг.7, но при повороте эксцентрика OQ выходного вала на 45° против часовой стрелки (405°, 765° и т.д.);

фиг.9 - то же, что и на фиг.7, но при повороте эксцентрика OQ выходного вала на 90° (450°, 810° и т.д.);

фиг.10 - то же, что и на фиг.7, но при повороте эксцентрика OQ выходного вала на 135° (495°, 855° и т.д.);

фиг.11 - то же, что и на фиг.7, но при повороте эксцентрика OQ выходного вала на 180° (540°, 900° и т.д.);

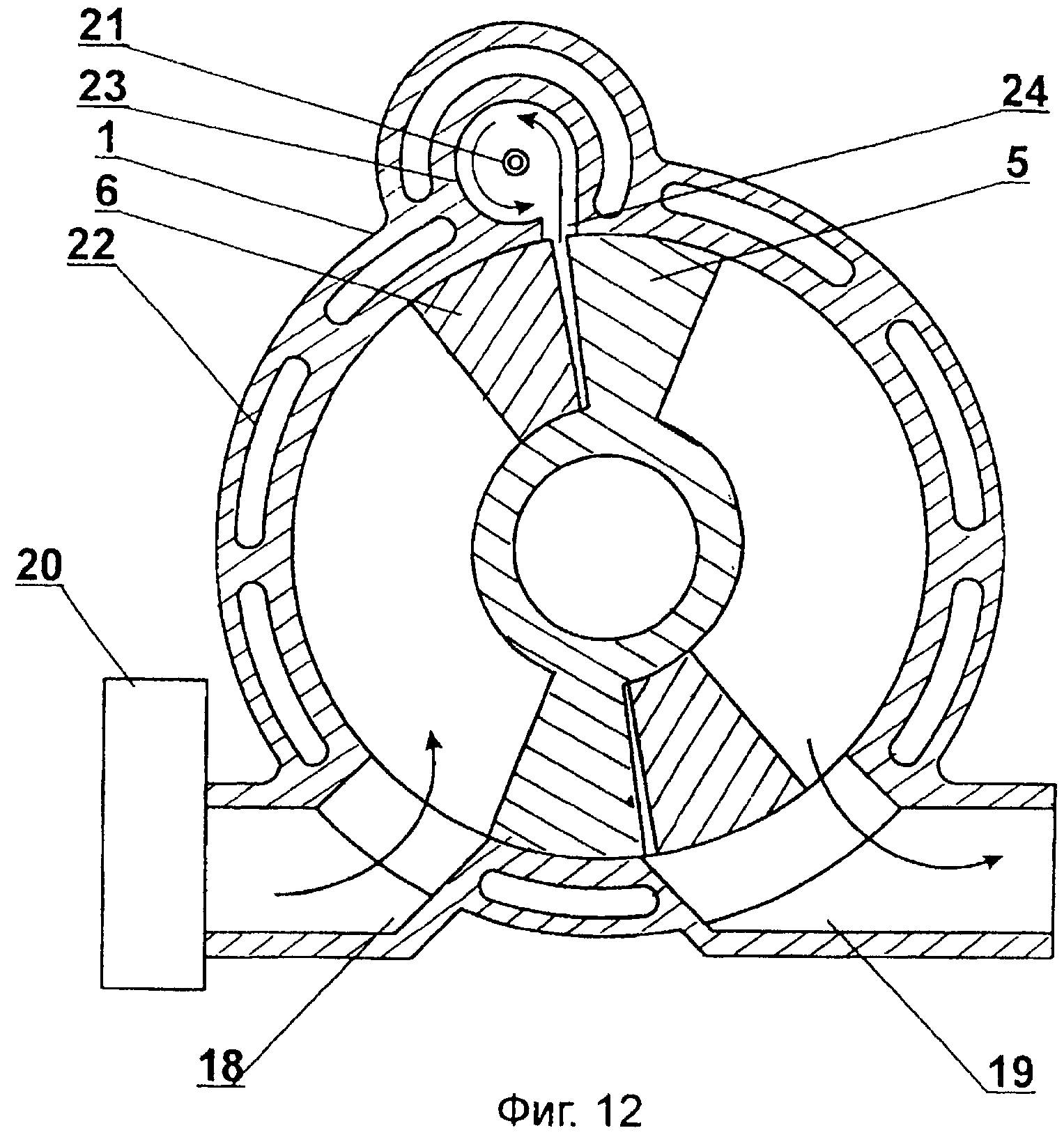

фиг.12 показано сечение корпуса РПМ по круговой рабочей полости и форкамере для условно исходного положения лопастных поршней простейшего РПДВС (при этом лопастные поршни показаны в виде секторов без выборок под какие-либо полости);

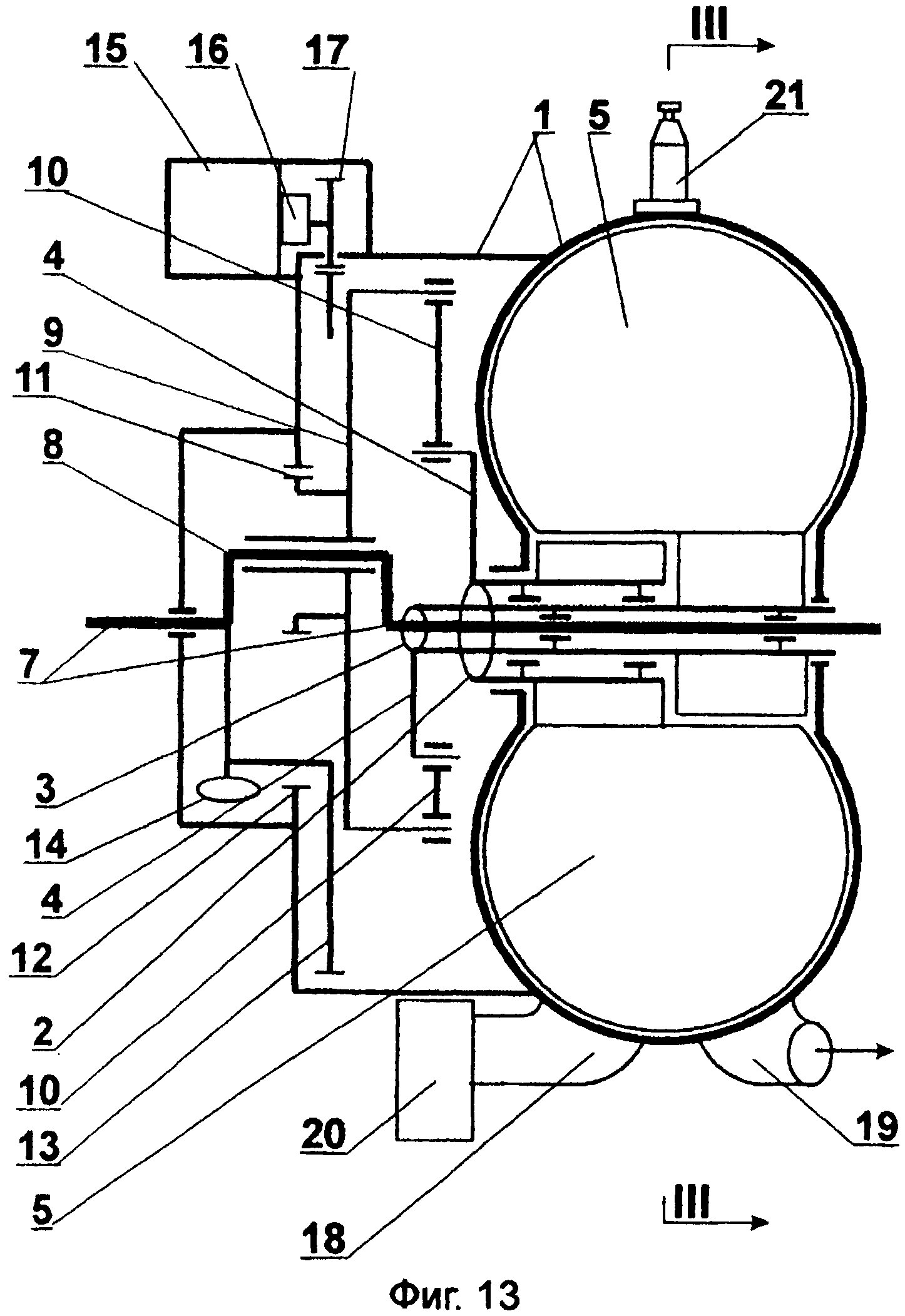

фиг.13 показан продольный разрез планетарного механизма на примере РПДВС в качестве машины объемного расширения с тороидальной рабочей полостью;

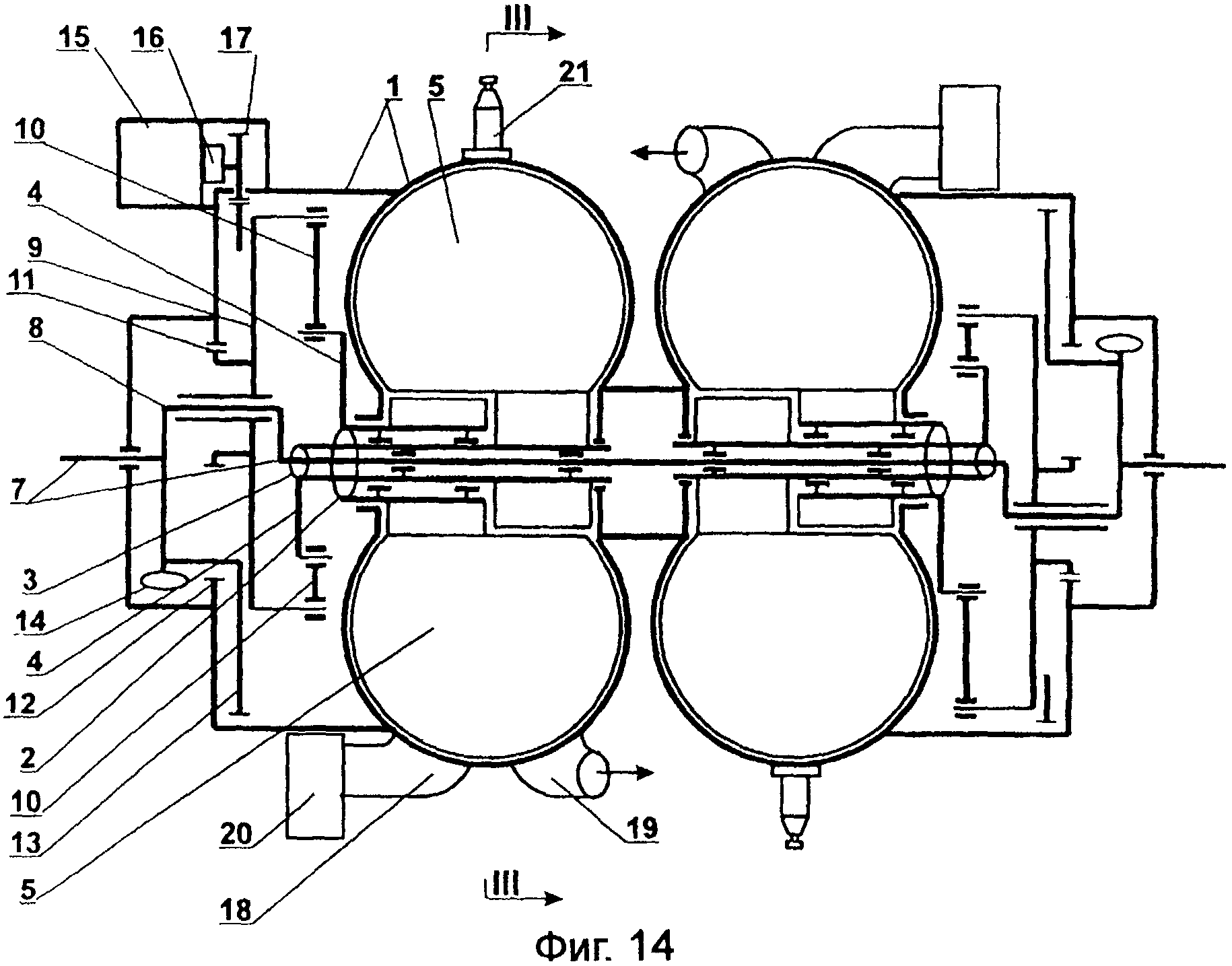

фиг.14 показана кинематическая схема (второй вариант конструкции) РПДВС с общим выходным валом, имеющего два эксцентрика, для двух планетарных механизмов, между которыми расположен корпус, состоящий из двух аналогичных соосных рабочих секций. Угол осевого разворота между секциями и эксцентриситетами эксцентриков выходного вала выбирается в каждом отдельном случае специалистами исходя из конструктивно-эксплуатационных требований в диапазоне от 0° до 180°;

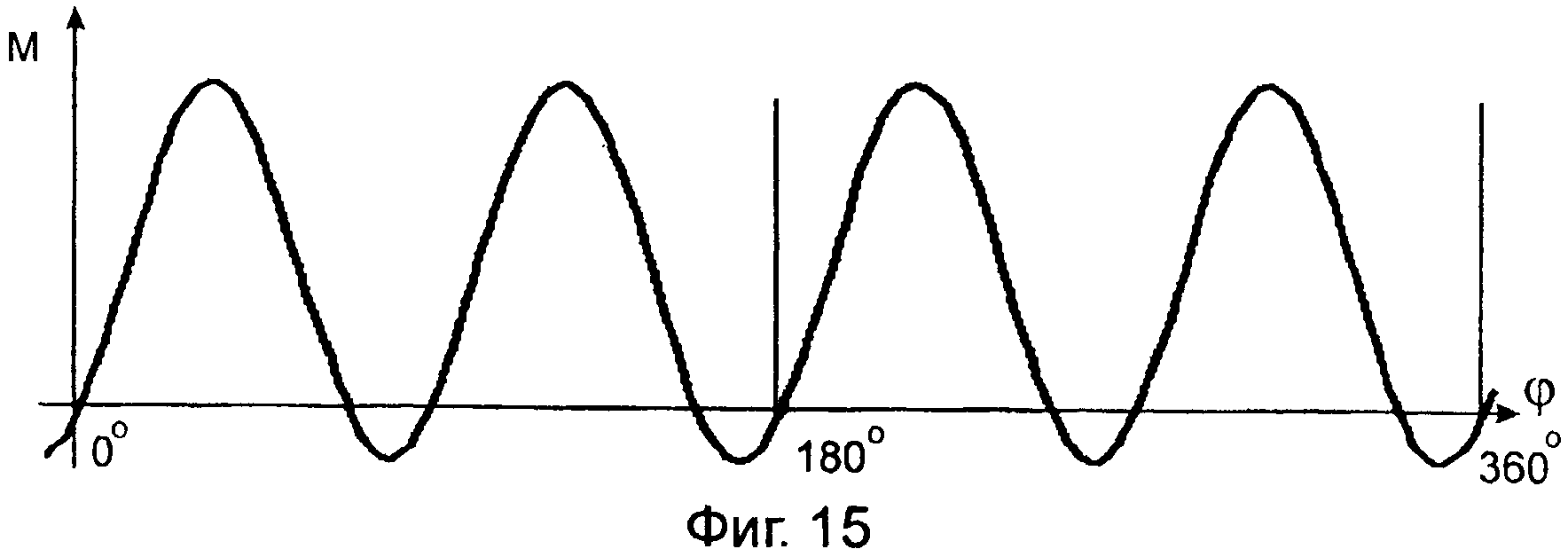

фиг.15 - аппроксимированный синусоидой график изменения величины крутящего момента М односекционного РПДВС в зависимости от текущего угла поворота выходного вала φ;

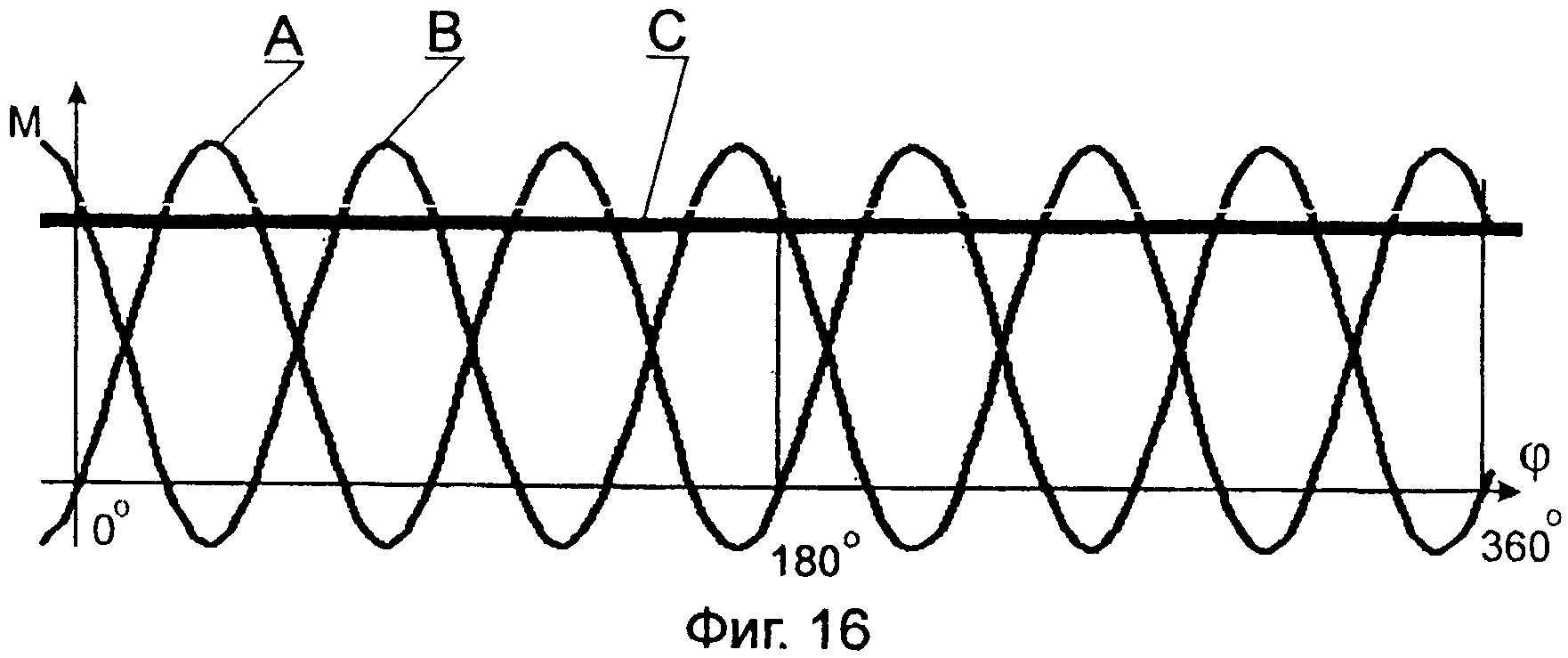

фиг.16 - аппроксимированные синусоидами графики изменения величины крутящего момента М (в зависимости от текущего угла поворота выходного вала φ) от каждой из двух секций двигателя (линии «А» и «В»), а также их результирующий суммарный график (линия «С») при двухсекционном конструктивном исполнении РПДВС;

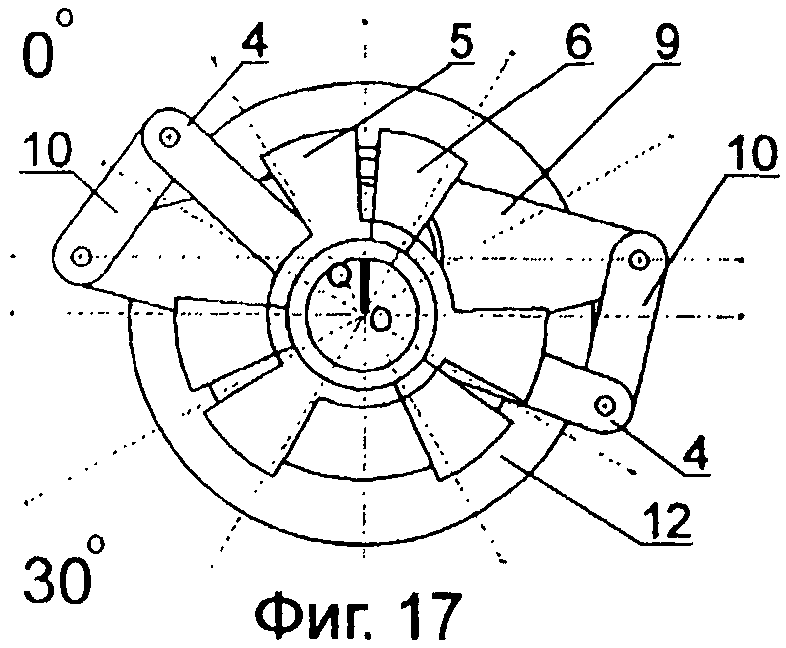

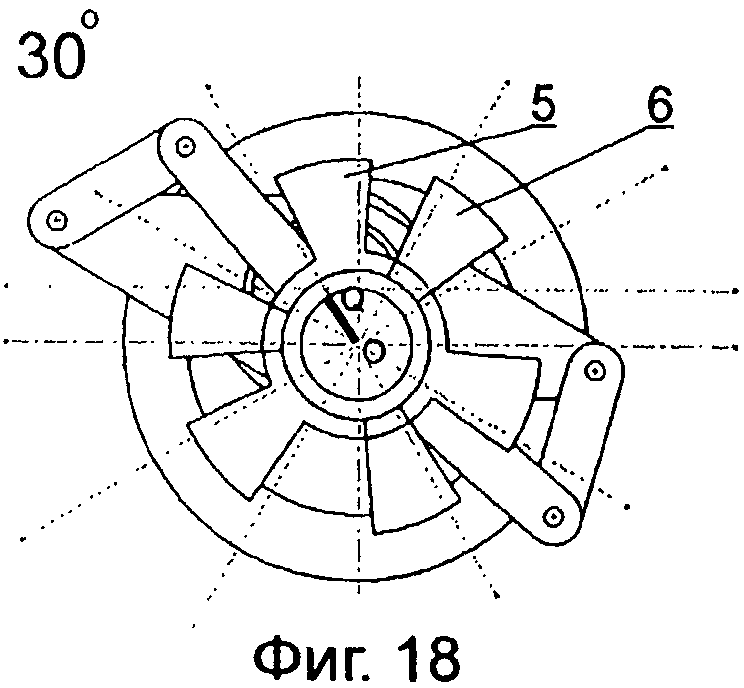

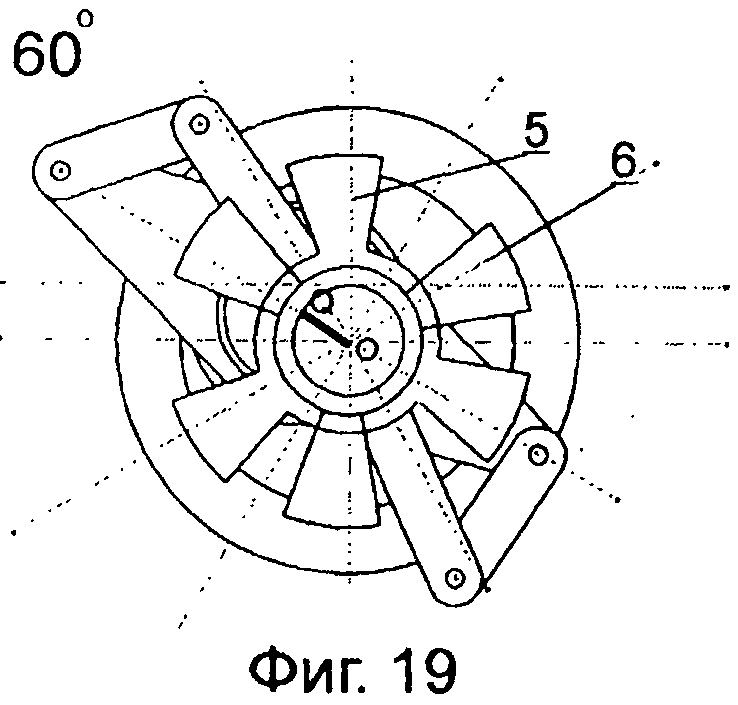

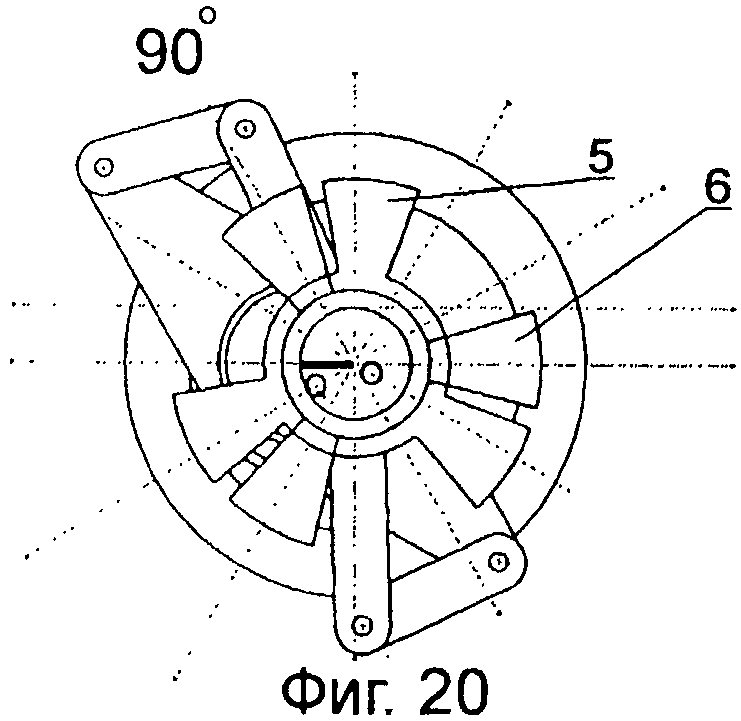

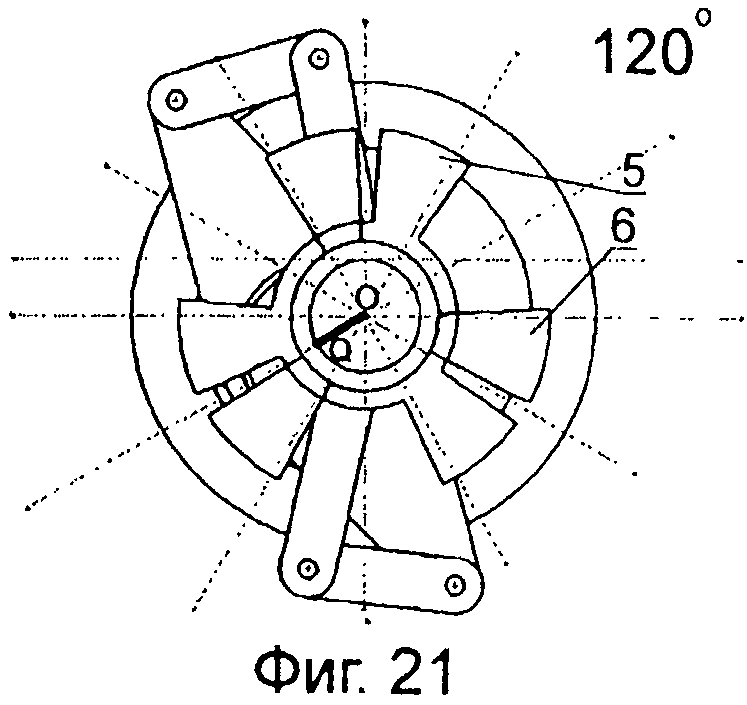

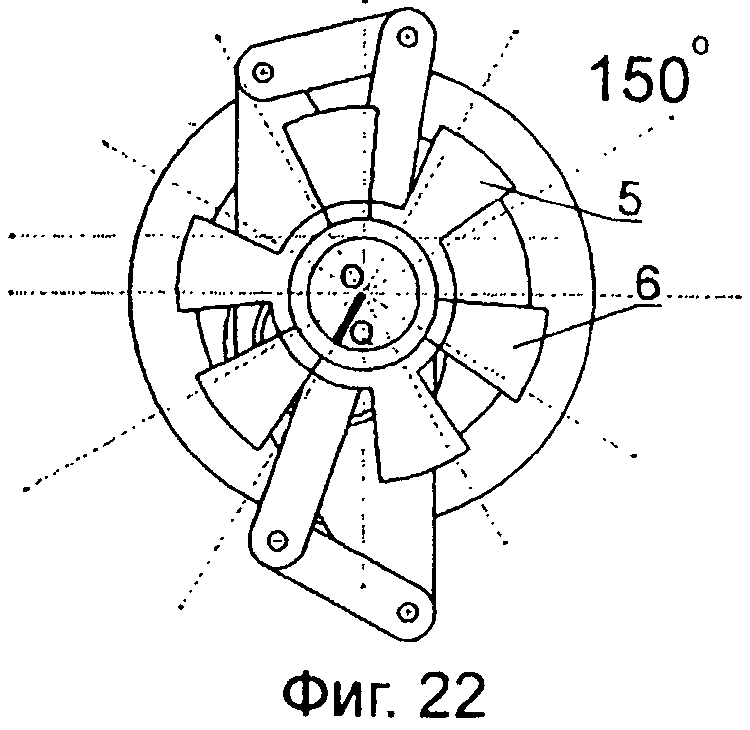

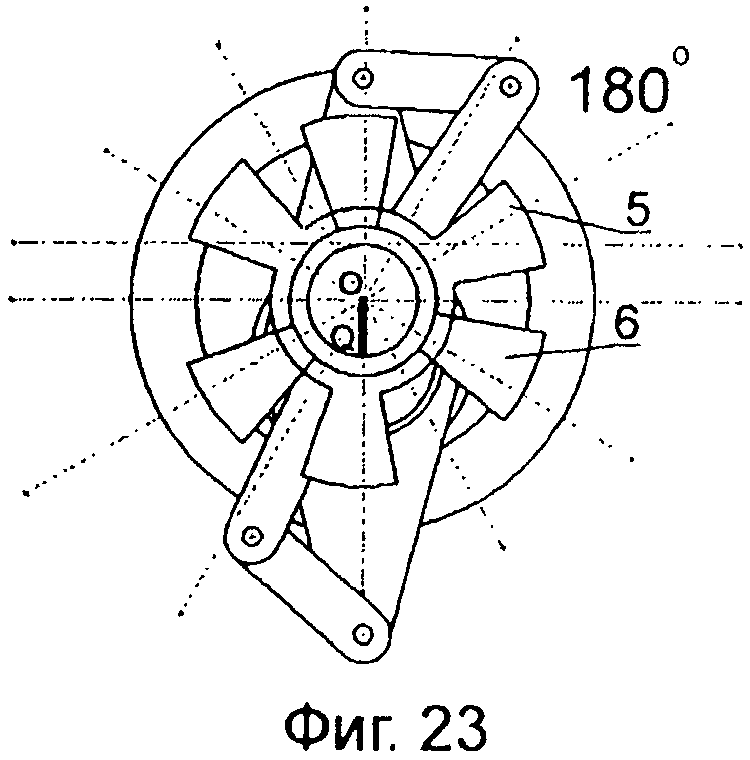

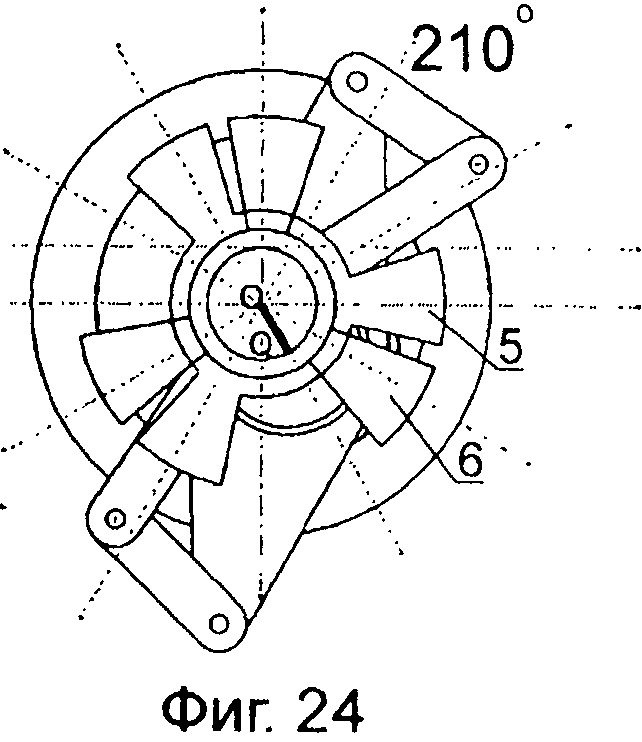

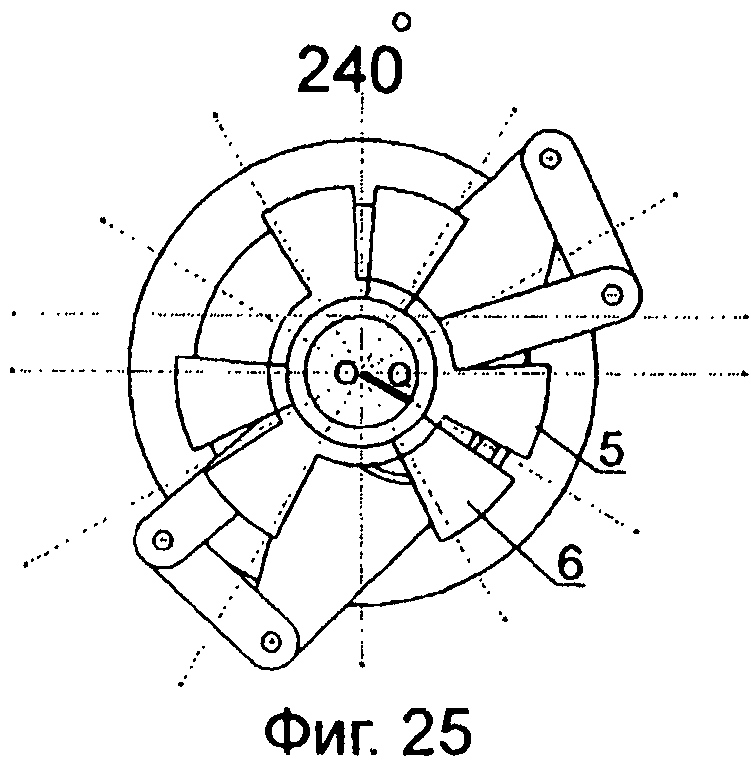

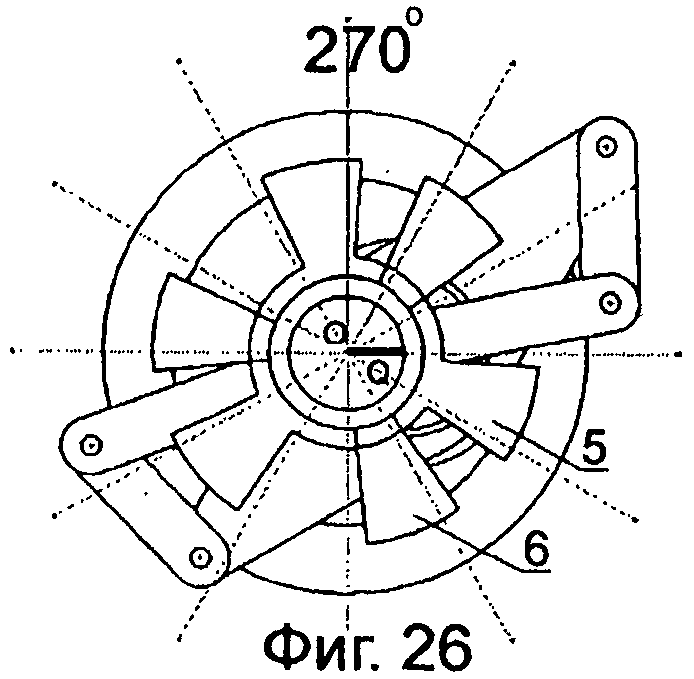

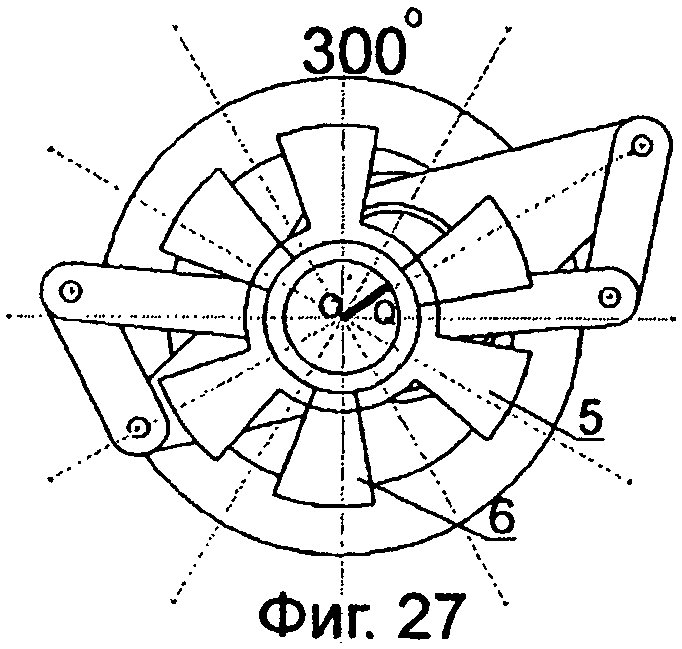

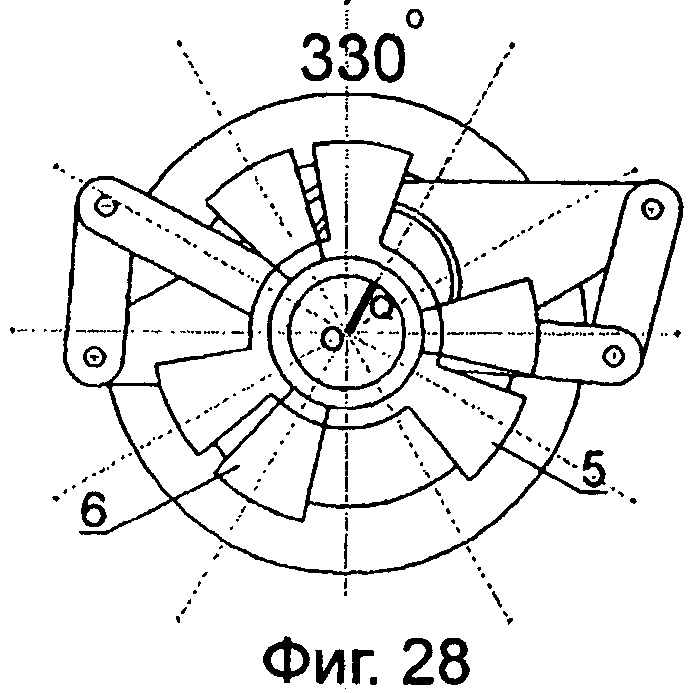

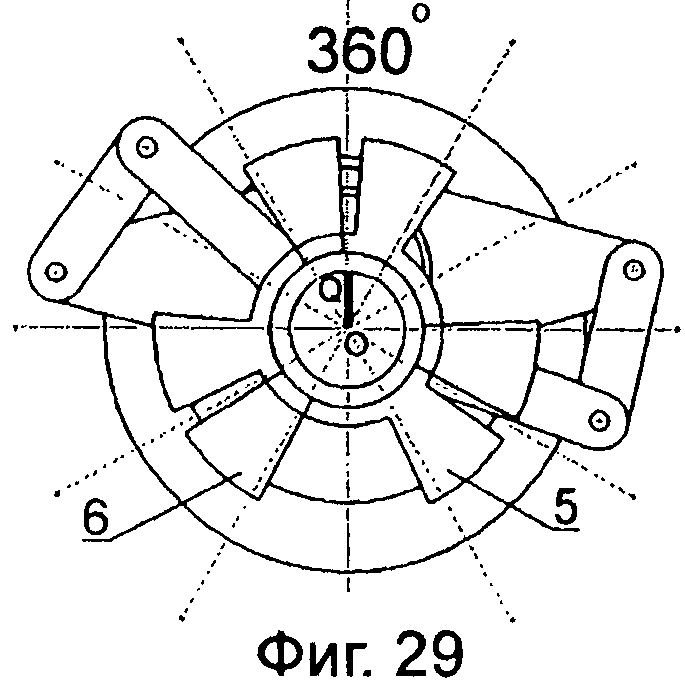

на фиг.17-29 показана работа планетарного механизма при передаточном отношении зубчатого зацепления i=2/3 для различного углового положения лопастных поршней и звеньев кинематической цепи их привода в зависимости от текущего положения эксцентриситета эксцентрика выходного вала, а именно:

фиг.17 - исходное угловое положение лопастных поршней и звеньев их кинематического привода при условно исходном (верхнем) угловом положении эксцентриситета эксцентрика выходного вала 0° (360°, 720° и т.д.);

фиг.18 - то же, что и на фиг.17, но при повороте эксцентриситета эксцентрика выходного вала на 30° против часовой стрелки (390°, 750° и т.д.);

фиг.19 - то же, что и на фиг.17, но при повороте эксцентриситета эксцентрика выходного вала на 60°;

фиг.20 - то же, что и на фиг.17, но при повороте эксцентриситета эксцентрика выходного вала на 90°;

фиг.21 - то же, что и на фиг.17, но при повороте эксцентриситета эксцентрика выходного вала на 120°;

фиг.22 - то же, что и на фиг.17, но при повороте эксцентриситета эксцентрика выходного вала на 150°;

фиг.23 - то же, что и на фиг.17, но при повороте эксцентриситета эксцентрика выходного вала на 180°;

фиг.24 - то же, что и на фиг.17, но при повороте эксцентриситета эксцентрика выходного вала на 210°;

фиг.25 - то же, что и на фиг.17, но при повороте эксцентриситета эксцентрика выходного вала на 240°;

фиг.26 - то же, что и на фиг.17, но при повороте эксцентриситета эксцентрика выходного вала на 270°;

фиг.27 - то же, что и на фиг.17, но при повороте эксцентриситета эксцентрика выходного вала на 300°;

фиг.28 - то же, что и на фиг.17, но при повороте эксцентриситета эксцентрика выходного вала на 330°;

фиг.29 - то же, что и на фиг.17, но при повороте эксцентриситета эксцентрика выходного вала на 360°;

на фиг.30-34 показано сечение корпуса РПМ по круговой рабочей полости, работающей по схеме Стирлинга, для различных текущих положений лопастных поршней за 1/3 оборота эксцентриситета эксцентрика выходного вала (см. соответственно фиг.17-21) от условного 0° (верхнего) положения эксцентриситета эксцентрика OQ с отсчетом углов его поворота против часовой стрелки, в том числе:

фиг.30 - исходное угловое положение лопастных поршней относительно впускных и выпускных каналов при условно исходном (верхнем) угловом положении эксцентриситета эксцентрика выходного вала 0° (360°, 720° и т.д.);

фиг.31 - то же, что и на фиг.30, но при повороте эксцентриситета эксцентрика выходного вала на 30° против часовой стрелки (390°, 750° и т.д.);

фиг.32 - то же, что и на фиг.30, но при повороте эксцентриситета эксцентрика выходного вала на 60°;

фиг.33 - то же, что и на фиг.30, но при повороте эксцентриситета эксцентрика выходного вала на 90°;

фиг.34 - то же, что и на фиг.30, но при повороте эксцентриситета эксцентрика выходного вала на 120°;

на фиг.35-41 показана работа планетарного механизма при передаточном отношении зубчатого зацепления i=3/4 для различного углового положения лопастных поршней и звеньев кинематической цепи, их привода в зависимости от текущего положения эксцентриситета эксцентрика выходного вала, а именно:

фиг.35 - исходное угловое положение лопастных поршней и звеньев их кинематического привода при условно исходном (верхнем) угловом положении эксцентриситета эксцентрика выходного вала 0° (360°, 720° и т.д.);

фиг.36 - то же, что и на фиг.35, но при повороте эксцентриситета эксцентрика выходного вала на 45° против часовой стрелки (405° и т.д.);

фиг.37 - то же, что и на фиг.35, но при повороте эксцентриситета эксцентрика выходного вала на 90°;

фиг.38 - то же, что и на фиг.35, но при повороте эксцентриситета эксцентрика выходного вала на 135°;

фиг.39 - то же, что и на фиг.35, но при повороте эксцентриситета эксцентрика выходного вала на 180°;

фиг.40 - то же, что и на фиг.35, но при повороте эксцентриситета эксцентрика выходного вала на 225°;

фиг.41 - то же, что и на фиг.35, но при повороте эксцентриситета эксцентрика выходного вала на 270°;

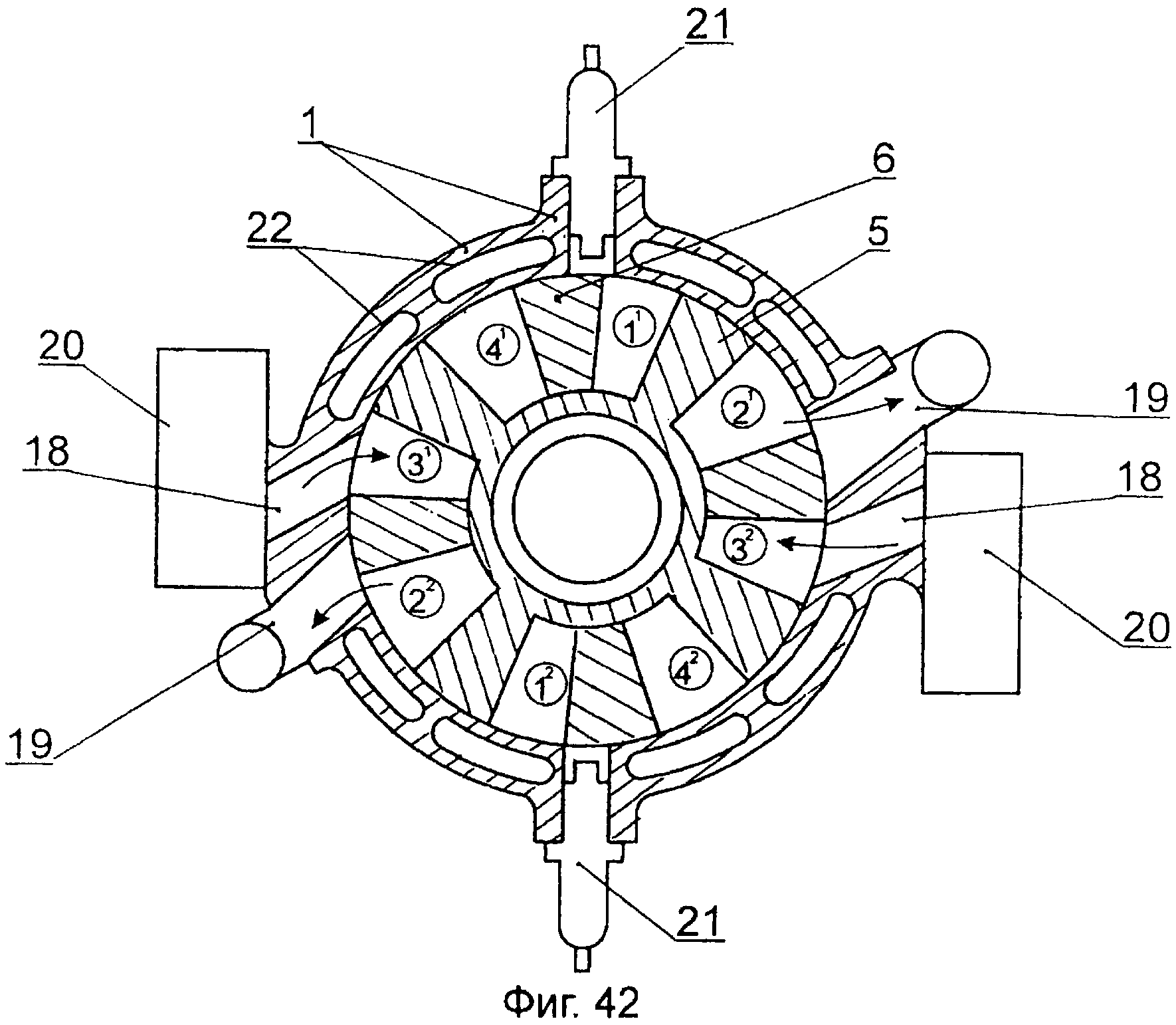

На фиг.42 показан разрез по кольцевой рабочей полости корпуса РПДВС, работающего с планетарным механизмом, имеющим передаточное число i=3/4 зубчатого зацепления (см. фиг.35-41).

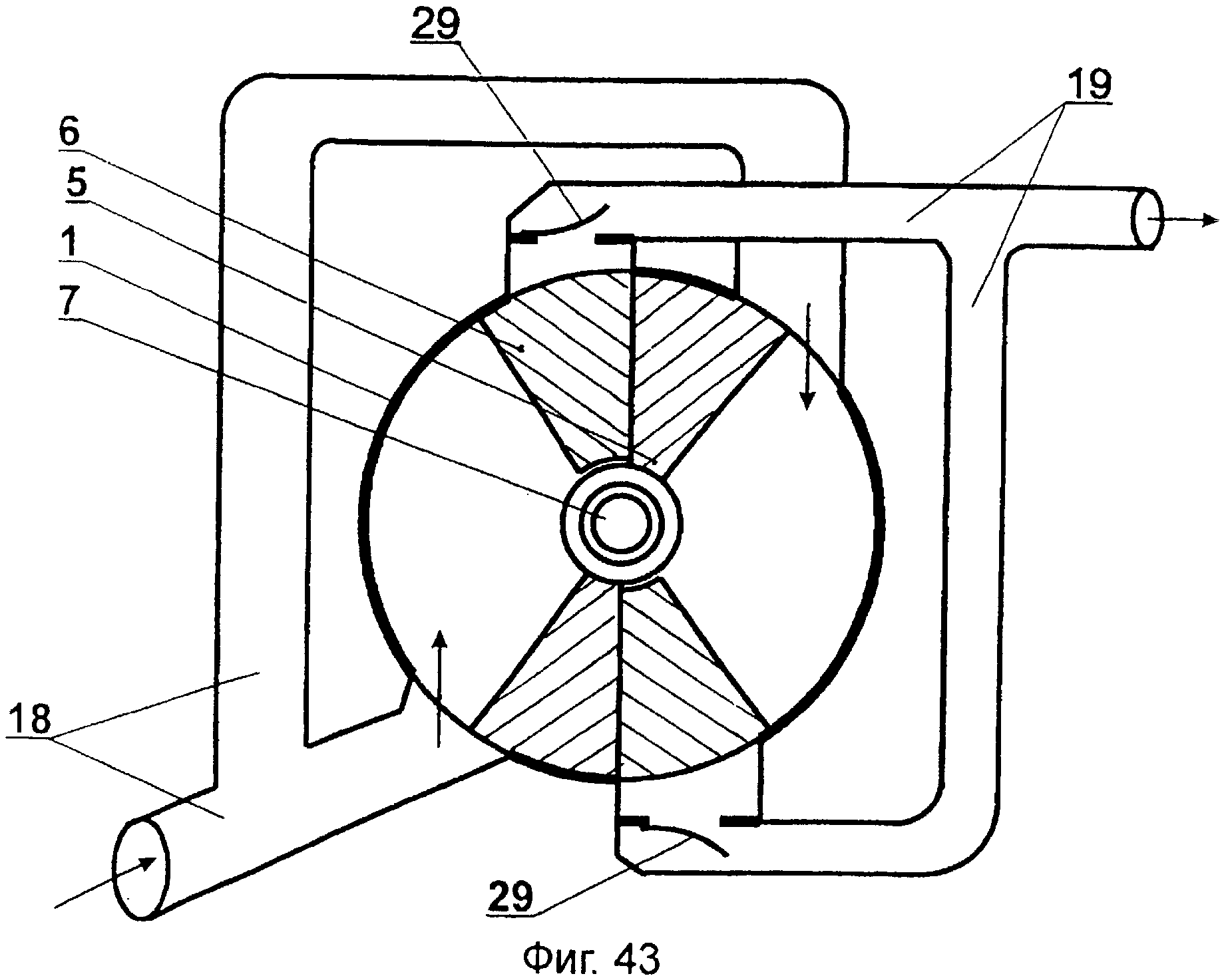

На фиг.43 показано подключение впускных и выпускных каналов к круговой рабочей полости РПМ при ее использовании в качестве нагнетателя (компрессора), например, воздуха. В данном случае планетарный механизм такой РПМ имеет зубчатое зацепление с передаточным числом i=1/2 (см. фиг.2-6).

На фиг.1-14, 16, 31-33, 42-43 стрелками показаны направления материальных потоков, например газа, а также направление движения лопастных поршней.

Здесь и далее для нужд описания роторно-поршневых машин объемного расширения и их кинематических механизмов, начиная с простейшего РПДВС, схематически показаны такие их части, как:

корпус 1, имеющий круговую рабочую полость;

внешний рабочий вал 2;

внутренний рабочий вал 3;

рычаги 4 внешнего и внутреннего рабочих валов 2 и 3;

осесимметричные лопастные поршни 5 и 6, соответственно жестко установленные на соосных рабочих валах 2 и 3. Лопастные поршни 5 и 6 имеют радиальные и торцовые уплотнительные элементы (особо не обозначенные и не выделенные) и также могут иметь осе-симметричные полости на боковых гранях, например, выполняющих функцию камер сгорания в случае РПДВС;

выходной вал 7, графически обозначенный на фиг.1 толстой линией;

эксцентрик 8 выходного вала 7, графически обозначенный на фиг.1 в виде колена;

водило 9, установленное на эксцентрике 8 выходного вала 7; шатуны 10, соединяющие водило 9 с рычагами 4; планетарное колесо 11, жестко связанное с водилом 9; неподвижное центральное зубчатое колесо 12, находящееся в зацеплении с планетарным колесом 11 и соосное: рабочим валам 2 и 3, выходному валу 7 и круговой рабочей полости корпуса(секции) 1;

зубчатый венец 13, жестко закрепленный на эксцентрике 8 выходного вала 7;

противовес 14, служащий для балансировки масс эксцентрика 8, водила 9 и планетарного колеса 11, шатунов 10;

стартер 15, закрепленный на корпусе 1;

обгонная муфта 16;

зубчатое колесо 17, находящееся в зацеплении с зубчатым венецом 13;

впускной канал 18, соединенный с рабочей полостью корпуса (секции) 1;

выпускной канал 19, также соединенный с рабочей полостью корпуса (секции) 1;

карбюратор 20 (используемый только для случая внешнего смесеобразования);

электроискровая свеча/топливная форсунка 21 (свеча - для случая внешнего смесеобразования и/или форсунка - для случая внутреннего смесеобразования);

стенки 22 полости охлаждения корпуса (секции) 1.

Простейший РПДВС может иметь форкамеру 23, соединенную с рабочей полостью корпуса (секции) 1 переточным каналом 24 (см. фиг.12).

Роторно-поршневая машина объемного расширения, работающая по схеме Стирлинга, имеет нагреватель 25, регенератор 26, холодильник отработавших газов 27 и дополнительный холодильник 28 (см. фиг.30).

Роторно-поршневая машина объемного расширения, выполняющая функции нагнетателя (компрессора, см. фиг.43), конструктивно подобна простейшему РПДВС (см. фиг.1). Основное отличие заключается в том, что в месте подсоединения выпускного канала 19 к корпусу (секции) 1 установлены проходные клапаны 29 (например, лепесткового типа). При этом как впускные каналы 18, так и выпускные каналы 19, могут соответственно конструктивно объединяться.

Работа планетарного механизма роторно-поршневой машины объемного расширения далее рассматривается на примере работы простейшего РПДВС, имеющего передаточное отношение планетарной зубчатой пары i=1/2 (см. фиг.1). При пуске РПДВС стартер 15 получает электропитание и он через обгонную муфту 16, зубчатое колесо 17 приводит во вращение массивный зубчатый венец 13 и жестко соединенный с ним выходной вал 7, конструктивно выполненный заодно с эксцентриком 8. Установленные на эксцентрике 8 выходного вала 7 планетарное зубчатое колесо 11 и жестко соединенное с ним водило 9 получают движение в результате движения их оси и зацепления планетарного колеса 11 с неподвижным центральным зубчатым колесом 12. Далее движение от водила 9 посредством шатунов 10 передается рычагам 4 рабочих валов 2 и 3, на которых закреплены лопастные поршни 5 и 6, которые начинают совершать вращательно-колебательное движение в рабочей полости РПМ.

Такое движение является результатом того, что относительно «нулевой» точки мгновенных скоростей, которой является точка сопряжения делительных окружностей зубчатой передачи (неподвижное центральное зубчатое колесо 12 и планетарное зубчатое колесо 11), постоянно изменяется угол положения и мгновенное расстояние до плеч водила 9, которые соединяют шатуны 10 с рычагами 4 соосных рабочих валов 2 и 3. Это обеспечивает постоянное изменение величины линейной и угловой скорости рычагов 4 и соответственно вращательно-колебательное движение соосных рабочих валов 2 и 3 и закрепленных на них лопастных поршней 5 и 6 в рабочей полости корпуса (секции) 1. При этом выходной вал 7 с эксцентриком 8 и рабочие валы 2 и 3 с лопастными поршнями 5 и 6 вращаются в противоположные стороны. Противовес 14 выполняет функцию балансировки масс эксцентрика 8, планетарного колеса 11, водила 9 и массивного зубчатого венца 13, выполняющего функцию маховика. Возможно совместное конструктивное исполнение зубчатого венца 13 и противовеса 14.

На фиг.2 показано условно исходное положение 0° выходного вала 7 с эксцентриком 8 и соответствующее ему положение планетарного зубчатого колеса 11 с водилом 9, шатунов 10 и рычагов 4 роторов-поршней 5 и 6 относительно неподвижного центрального зубчатого колеса 12 и корпуса (секции) 1. Эксцентриситет эксцентрика 8 выходного вала 7 обозначен толстой линией OQ и занимает вертикальное положение, а водило 9 занимает горизонтальное положение над выходным валом 7 и обозначено литерами АВ. Кинематическая связь между водилом 9 и рычагами 4 рабочих валов 2 и 3 осуществляется шатунами 10, обозначенными на фиг.2 прямыми АС и BD. В исходном положении показанные штрихпунктирной линией оси лопастных поршней 5 и 6 располагаются симметрично относительно вертикальной оси под острым углом к ней. При этом угол между осью ОС рычага 4 внутреннего рабочего вала 3 и осью лопастного поршня 6 обозначен φ1=const, а угол между осью OD рычага 4 внешнего рабочего вала 2 и осью лопастного поршня 5 обозначен φ2=const. На фиг.2 угол между осями рычагов 4 обоих рабочих валов 2 и 3 минимален и обозначен как Δ1.

Далее выходной вал 7 с эксцентриком 8 осуществляет вращательное движение против часовой стрелки. Тогда, в силу кинематических связей, по неподвижному центральному зубчатому колесу 12 перекатывается планетарное зубчатое колесо 11, которое установлено на эксцентрике 8. Оно сообщает движение жестко соединенному с ним водилу 9. Этим обеспечивается постоянное изменение движения плеч QA и QB водила 9 (как по направлению, так и по величине скорости) относительно «нулевой» точки мгновенных скоростей, которой является точка сопряжения делительных окружностей зубчатых колес 11 и 12. Посредством шатунов 10 такая вариация скоростей передается от осей плеч A и В водила 9 на оси С и D рычагов 4 соосных рабочих валов 2 и 3 и далее на лопастные поршни 5 и 6 роторно-поршневой машины. Таким образом последние получают вращательно-колебательное движение в круговой рабочей полости РПМ.

На фиг.3 выходной вал 7 и его эксцентрик 8 (с эксцентриситетом OQ) показаны уже повернутыми на 45° против часовой стрелки. Соответственно поворачиваются на 45° по часовой стрелке планетарное зубчатое колесо 11 с водилом 9. В силу постоянства углов φ1 и φ2 шатуны 10, обозначенные прямыми АС и BD, разводят обозначенные линиями ОС и OD рычаги 4 рабочих валов 2 и 3 на угол Δ2>Δ1. Соответственно разводятся и лопастные поршни 5 и 6.

При дальнейшем движении выходного вала на угол 90°, на фиг.4 показано, что водило 9 занимает уже вертикальное положение, а шатуны 10, обозначенные прямыми АС и BD, продолжают разводить рычаги 4, обозначенные линиями ОС и OD на угол Δ3>Δ2>Δ1. При этом лопастные поршни 5 и 6 снова оказываются сведенными к вертикальной оси подобно тому, как это показано на фиг.2.

При движении выходного вала на угол 135°, на фиг.5 показано, что водило 9 (обозначено литерами А и В), вращаясь по часовой стрелке, занимает положение 45° к вертикали, а шатуны 10, обозначенные прямыми АС и BD, начинают сводить рычаги 4, обозначенные линиями ОС и OD, т.е. Δ4<Δ3. Однако в силу постоянства углов φ1 и φ2 лопастные поршни 5 и 6 расходятся и их положение становится подобным положению, показанному на фиг.3.

При дальнейшем движении выходного вала на угол 180°, на фиг.6 показано, что шатуны 10, обозначенные прямыми АС и BD, продолжают сводить рычаги 4, обозначенные линиями ОС и OD на угол Δ5<Δ4. При этом лопастные поршни 5 и 6 снова оказываются сведенными к вертикальной оси подобно тому, как это показано на фиг.2. При этом водило 9, обозначенное литерами AB, снова занимает горизонтальное положение, но уже под выходным валом 7 и эксцентриком 8. Положение звеньев кинематического механизма на фиг.6 оказывается осе-симметричным положению кинематических звеньев фиг.2.

Таким образом, начиная с условно исходного положения 0°, через каждые 90° поворота выходного вала 7 с эксцентриком 8 лопастные поршни 5 и 6 оказываются сведенными планетарным механизмом к вертикальной осевой линии (см. фиг.2, 4 и 6). Кроме того, с постоянным сдвигом в 45° от условно исходного положения они же оказываются разведенными через каждые 90° поворота выходного вала 7 с эксцентриком 8 (см. фиг.3 и 5). Следовательно, такой планетарный механизм роторно-поршневой машины объемного расширения в ходе ее работы обеспечивает вращательно-колебательное движение лопастные поршней 5 и 6 с их постоянным фазовым положением относительно неподвижного центрального зубчатого колеса 12, впускного 18 и вiпускного 19 каналов корпуса (секции) 1.

На фиг.7-11 показано сечение корпуса 1 простейшего РПДВС по круговой рабочей полости для различных положений лопастных поршней 5 и 6 за 1/2 оборота рабочего вала 7. Такой РПДВС имеет планетарный механизм, работа которого детально рассмотрена выше (см. фиг.2 - 6), при этом положение лопастных поршней 5 и 6 на фиг.2-6 и на фиг.7-11 аналогичны. В круговой рабочей полости РПДВС имеют место четыре переменных по величине замкнутых объема между гранями лопастных поршней 5 и 6 и внутренней рабочей полостью корпуса 1. Эти 4 текущих рабочих объема обозначены на фиг.7-11 цифрами в окружностях от «1» до «4».

На фиг.7 показаны текущие рабочие объемы:

«1» - соединен с впускным каналом 18 с карбюратором 20 (используемым только для случая внешнего смесеобразования) и имеет наибольший объем, что в случае для РПДВС соответствует завершению такта «Впуск» и началу такта «Сжатие»;

«2» - сообщается со свечей 21 (для случая внешнего смесеобразования) и/или с форсункой (для случая внутреннего смесеобразования) и имеет наименьший объем, что в случае для РПДВС соответствует завершению такта «Сжатие» и началу такта «Рабочий ход»;

«3» - соединен с выпускным каналом 19 и имеет максимальный объем, что в случае для РПДВС соответствует завершению такта «Рабочий ход» и началу такта «Выпуск отработавших газов»;

«4» - имеет минимальный объем, что в случае для РПДВС соответствует завершению такта «Выпуск отработавших газов» и началу такта «Сжатие»;

На фиг.8 текущие рабочие объемы:

«1» - имеет замкнутый, уменьшающийся объем, что в случае для РПДВС соответствует протеканию такта «Сжатие»;

«2» - имеет замкнутый увеличивающийся объем, что в случае для РПДВС соответствует протеканию такта «Рабочий ход»;

«3» - соединен с выпускным каналом 19 и имеет уменьшающийся объем, что в случае для РПДВС соответствует протеканию такта «Выпуск отработавших газов»;

«4» - соединен с впускным каналом 18 с карбюратором 20 и имеет увеличивающийся объем, что в случае для РПДВС соответствует протеканию такта «Впуск»;

На фиг.9 текущие рабочие объемы:

«1» - имеет замкнутый минимальный объем, что в случае для РПДВС соответствует завершению такта «Сжатие» и началу такта «Рабочий ход»;

«2» - соединен с выпускным каналом 19 и имеет наибольший объем, что в случае для РПДВС соответствует завершению такта «Рабочий ход» и началу такта «Выпуск отработавших газов»;

«3» - имеет наименьший объем, что в случае для РПДВС соответствует завершению такта «Выпуск отработавших газов» и началу такта «Впуск»;

«4» - соединен с впускным каналом 18 с карбюратором 20 и имеет наибольший объем, что в случае для РПДВС соответствует завершению такта «Впуск» и началу такта «Сжатие».

Нетрудно заметить, что показанное на фиг.7 и 9 положение лопастных поршней 5 и 6 подобно, а протекание рабочих процессов отличается только смещением на один такт рабочего процесса РПДВС. Соответственно, показанные на фиг.8 и 10, а также на фиг.9 и 11 положения лопастных поршней 5 и 6 подобно, а протекание физических процессов в текущих объемах «1»-«4» отличается только смещением на один такт при повороте выходного вала 7 на 90°. При этом показанное на фиг.7 и 11 положение лопастных поршней 5 и 6 также подобно, но протекание рабочих процессов в текущих объемах «1»-«4» уже отличается смещением на 2 такта рабочего процесса РПДВС при повороте выходного вала 7 на 180°. Соответственно при повороте выходного вала 7 на 360° протекание рабочего процесса в текущих рабочих объемах сместится на все 4 такта рабочего процесса РПДВС. Следовательно, рабочий процесс РПДВС во всех четырех текущих рабочих объемах будет циклически повторяться через каждый оборот выходного вала 7.

При работе простейшего РПДВС зубчатый венец 13 (см. фиг.1) выполняет роль маховика двигателя. Поэтому он должен быть массивным для преодоления отрицательной составляющей крутящего момента, а также для «сглаживания» текущей величины крутящего момента на выходном валу 7.

Через внутренние полости корпуса 1, имеющего стенки 22, прокачивается охлаждающая жидкость, предотвращающая перегрев РПДВС. Система охлаждения маслом лопастных поршней 5 и 6 особо не показана и не обозначена.

На фиг.12 показан простейший РПДВС, имеющий корпус 1 с форкамерой 23, в которой закреплена форсунка 21 для осуществления внутреннего смесеобразования. Причем настройкой планетарного механизма обеспечивается фаза смыкания лопастных поршней 5 и 6 в конце такта «сжатие» напротив переточного канала 24 форкамеры 23. При этом в ходе работы двигателя при перетекании газа из рабочей полости корпуса 1 в форкамеру 23 благодаря тангенциально расположенному переточному каналу 24 в форкамере 23 образуется вихревой поток, который способствует хорошему и быстрому перемешиванию воздуха с топливом и быстрому сгоранию последнего.

На фиг.13 показан простейший РПДВС, имеющий корпус 1 с торообразной рабочей полостью. Его работа аналогична ранее описанному РПДВС с кольцевой рабочей полостью (см. фиг.1 и 7-11). Но выполнение корпуса 1 с торообразной рабочей полостью позволяет исключить угловые стыки между элементами уплотнения использованием компрессионных колец. Это минимизирует утечки сжатого газа и упрощает систему уплотнения лопастных поршней 5 и 6.

Показанный на фиг.14 РПДВС имеет выходной вал 7 с двумя эксцентриками 8 и двухсекционный корпус 1, расположенный между двумя ранее описанными планетарными механизмами (см. фиг.2-6). Как секции корпуса 1, так и эксцентрики 8 общего выходного вала 7, могут быть развернуты один относительно другого так, чтобы при работе РПДВС крутящие моменты от обеих секций складывались на выходном валу 7. Величина такого разворота может достигать 180° и определяется специалистами исходя из конкретных требований и условий работы РПДВС. Как правило, выбираются такие углы разворота секций корпуса 1 и эксцентриков 8, которые обеспечивают смещение фаз максимальной и минимальной амплитуд величины крутящих моментов от каждой из секций, чтобы получить наиболее «сглаженный» суммарный крутящий момент.

На фиг.15 показан аппроксимированный синусоидой график изменения величины крутящего момента М=f(φ), где φ - угол поворота выходного вала 7 простейшего РПДВС (см. фиг.1, 7-11, 13), имеющего односекционный корпус 1. В этом случае крутящий момент имеет не только большую амплитуду изменения его величины, но и даже отрицательную составляющую. Чтобы в ходе работы простейшего РПДВС, особенно на малых оборотах, преодолеть отрицательную составляющую крутящего момента приходится делать зубчатый венец 12 массивным для выполнения им также функции маховика, что утяжеляет двигатель.

РПДВС с двухсекционным корпусом 1 (см. фиг.14) имеет сглаженный результирующий крутящий момент в результате сложения на общем выходном валу 7 крутящих моментов от обеих секций. На фиг.16 литерой «А» обозначен аппроксимированный синусоидой график крутящего момента от левой секции, литерой «В» - от правой секции, литерой «С» - суммарный график от обеих секций. Следовательно, при работе РПДВС с двухсекционным корпусом 1 уже возможно получение нового качества - крутящий момент на выходном валу 7 может быть без отрицательной составляющей и без больших перепадов его величины. При работе и сопряжении такого двигателя с нагрузкой уровень вибраций будет меньше, что благоприятно сказывается на надежности и ресурсе работы как его самого, так и нагрузки. В этом случае зубчатый венец 13 может быть минимального веса и изготавливаться из условий достаточной прочности, что снижает вес и материалоемкость РПДВС.

На фиг.17-29 показана работа планетарного механизма, аналогичного ранее подробно описанному механизму (см. фиг.2-7), но имеющего передаточное число i=2/3 зубчатой пары - колес 11 и 12 - и по 3 лопастных поршня 5 и 6, закрепленных на рабочих валах 2 и 3.

На фиг.17 (аналогично фиг.2) показано условно исходное положение 0° выходного вала 7 с вертикально расположенным эксцентриком 8 (он условно показан эксцентриситетом в виде отрезка прямой OQ), а также начальное положение роторов-поршней 5 и 6. В этом исходном положении водило 9 расположено горизонтально над осью выходного вала 7 и эксцентриком 8.

Далее выходной вал 7 с эксцентриком 8 начинает вращательное движение против часовой стрелки. Тогда, перекатываясь по неподвижному центральному зубчатому колесу 12, установленное на эксцентрике 8 выходного вала 7 планетарное зубчатое колесо 11 и соединенное с ним водило 9 приходят в движение. Далее движение передается от водила 9 через шатуны 10 на рычаги 4 валов 2 и 3. Последние приводят в движение лопастные поршни 5 и 6, которые находятся в рабочей полости РПМ и совершают вращательно-колебательное движение.

На фиг.18 выходной вал 7 и его эксцентрик 8 (он обозначен отрезком прямой OQ) повернуты уже на 30° против часовой стрелки. Соответственно поворачиваются по часовой стрелке планетарное колесо 11 и водило 9. Далее на фиг.19-29 с дискретностью в 30° показаны последовательные положения звеньев планетарного механизма и соответствующие им положения лопастных поршней 5 и 7 в рабочей полости РПМ.

Нетрудно заметить, что через каждые 120° (240°, 360° и т.д.) поворота выходного вала 7, начиная с условно исходного положения 0°, боковые грани лопастных поршней 5 и 6 постоянно оказываются сведенными вместе в одном и том же месте относительно положения зубьев неподвижного центрального колеса 12 и корпуса 1. Этим обеспечивается постоянство положения фазы смыкания боковых граней лопастных поршней 5 и 6 относительно впускных 18 и выпускных каналов 19 корпуса 1. Это обстоятельство позволяет реализовать двигатель с внешним сгоранием по схеме Стирлинга.

На фиг.30-34 схематически показано сечение по рабочей полости корпуса 1 простейшего двигателя, выполненного по схеме Стирлинга с внешним сгоранием. Этот двигатель имеет планетарный механизм с передаточным числом i=2/3 зубчатой пары - колес 11 и 12, работа которого подробно описана выше (см. фиг.17-29). Рабочая полость корпуса 1 такого двигателя имеет 3 пары впускных 18 и выпускных 19 каналов, расположенных с углом около 120° относительно друг друга. Всего между гранями лопастных поршней 5 и 6 и стенками рабочей полости корпуса 1 образуется 6 текущих рабочих объемов, обозначенных цифрами в окружностях от «1» до «6». Каждая пара - впускной канал 18 и выпускной канал 19 - замыкается на свой агрегат:

- верхняя пара каналов 18 и 19 замыкается на нагреватель 25;

- правая пара каналов 18 и 19 замыкается на регенератор 26 и холодильник отработавших газов 27;

- левая пара каналов 18 и 19 замыкается на дополнительный холодильник 28.

В исходном положении (фиг.30) грани лопастных поршней 5 и 6 сведены друг к другу. Этим достигается максимальная степень сжатия рабочего газа в полости:

- нагревателя 25 для эффективного подвода тепла от его внешнего источника при наибольшей плотности рабочего газа;

- регенератора 26 и холодильника отработавших газов 27 для последующей эффективной прокачки рабочего газа через них;

- дополнительного холодильника 28 для эффективного отвода тепла от рабочего газа при его наибольшей плотности и нагревании от сжатия.

Далее при вращении выходного вала 7 (фиг.31) грани лопастных поршней 5 и 6 начинают с их одной стороны расходиться, а с другой - сходиться. При этом:

- в текущем объеме «1» совершается рабочий ход нагретым в нагревателе 25 рабочим газом в ходе его расширения;

- из объема «2» в объем «3» перетекают высокотемпературные отработавшие газы через регенератор 26 и холодильник отработавших газов 27. При этом сначала отработавшие газы в регенераторе 26 отдают свою высокую начальную температуру рабочему газу, входящему в нагреватель 25, и далее охлаждаются в холодильнике отработавших газов 27;

- из объема «4» в объем «5» перетекают предварительно охлажденные отработавшие газы через дополнительный холодильник 28, где дополнительно снижается их температура,

- в объеме «6» совершается сжатие ранее последовательно охлажденного в холодильнике отработавших газов 27 и дополнительном холодильнике 28 рабочего газа с минимальной затратой механической энергии на сжатие газа.

При последующем вращении выходного вала 7 (фиг.32) грани лопастных поршней 5 и 6 продолжают с одной стороны расходиться, а с другой - сходиться. При этом:

- в текущих объемах «1», «2», «3», «4» и «5» совершаются те же процессы, которые иллюстрируются фиг.31;

- из объема «6» в объем «1» начинается перетекание рабочего газа с его последовательным нагреванием сначала в регенераторе 26, а потом - в нагревателе 25.

При дальнейшем вращении выходного вала 7 (фиг.33, 34) грани лопастных поршней 5 и 6 продолжают с одной стороны расходиться, а с другой - сходиться. При этом:

- в текущих объемах «1», «2» и «3» совершаются те же процессы, которые иллюстрируются фиг.32;

- объем «4» уменьшается вплоть до его отсечки от объема «5». В результате этого в общей полости текущего объема «4» и дополнительного холодильника 28 растет давление, а рост температуры ограничивается отбором тепла от рабочего газа дополнительным холодильником 28. Этим минимизируются потери механической энергии в двигателе при последующем сжатии рабочего газа перед подводом к нему тепла;

- объем «5» также соответственно оказывается отсеченным от объема «4». Нетрудно заметить, что местоположение текущего объема «5» на фиг.34 полностью соответствует местоположению текущего объема «6» на фиг.30, как и физические процессы в нем происходящие;

- объем «6» на фиг.34 соответствует местоположению текущего объема «1» на фиг.30, как и физические процессы в нем происходящие.

Следовательно, рабочие процессы описанного здесь двигателя с внешним подводом тепла по схеме Стирлинга циклически повторяются, реализуя его работу.

На фиг.35-41 показана работа планетарного механизма, аналогичного ранее подробно описанным механизмам (см. фиг.2-7 и 17-29), но имеющего передаточное число i=3/4 зубчатой пары - колес 11 и 12 - и по 4 лопастных поршня 5 и 6, закрепленных на рабочих валах 2 и 3.

На фиг.35 (аналогично фиг.2 и фиг.17) показано условно исходное положение 0° выходного вала 7 с вертикально расположенным эксцентриком 8 (его эксцентриситет обозначен отрезком прямой OQ), а также начальное положение лопастных поршней 5 и 6. В этом исходном положении водило 9 расположено горизонтально над осью выходного вала 7 и эксцентриком 8.

Далее выходной вал 7 с эксцентриком 8 начинает вращательное движение против часовой стрелки. Тогда, перекатываясь по неподвижному центральному зубчатому колесу 12, установленное на эксцентрике 8 выходного вала 7 планетарное зубчатое колесо 11 и соединенное с ним водило 9 приходят в движение. Далее движение передается от водила 9 через шатуны 10 на рычаги 4 валов 2 и 3. Последние приводят в движение лопастные поршни 5 и 6, которые находятся в рабочей полости РПМ и совершают вращательно-колебательное движение.

На фиг.36 выходной вал 7 и его эксцентрик 8 (он обозначен отрезком прямой OQ) повернуты уже на 45° против часовой стрелки. Соответственно поворачиваются по часовой стрелке планетарное колесо 11 и водило 9. Далее на фиг.37-41 с дискретностью в 45° показаны последовательные положения звеньев планетарного механизма и соответствующие им положения лопастных поршней 5 и 7 в рабочей полости РПМ.

Нетрудно заметить, что начиная с условно исходного положения 0°, через каждые 135° (270°, 405°, 540° и т.д.) поворота выходного вала 7 боковые грани лопастных поршней 5 и 6 постоянно оказываются сведенными вместе в одном и том же месте относительно положения зубьев неподвижного центрального колеса 12. Этим обеспечивается постоянство положения фазы смыкания боковых граней лопастных поршней 5 и 6 относительно впускных 18 и выпускных каналов 19 корпуса 1. Это обстоятельство позволяет реализовать РПДВС с параллельным протеканием одноименных тактов рабочего процесса в одной рабочей полости корпуса 1. В этом случае одноименные такты рабочего процесса будут протекать симметрично относительно оси выходного вала 7.

На фиг.42 показано сечение корпуса 1 РПДВС по круговой рабочей камере. Такой двигатель имеет описанный выше планетарный механизм с передаточным числом i=3/4 зубчатой пары - колес 11 и 12 (см. фиг.35-41) и осе-симметрично расположенные: впускные каналы 18, выпускные каналы 19, карбюраторы 20 и электроискровые свечи 21 (для случая внешнего смесеобразования).

Такой РПДВС имеет по 4 лопастных поршня 5 и 6 на каждом из рабочих валов 2 и 3, которые образуют 8 текущих объемов между гранями лопастных поршней 5 и 6 и рабочей полостью корпуса 1. Аналогично обозначениям ранее описанному простейшему РПДВС с 4 текущими рабочими объемами (например, см. фиг.10), на фиг.42 обозначены цифрами в окружностях от «11» до «41» текущие рабочие объемы, расположенные в верхней части рабочей полости корпуса 1. Другие 4 текущих рабочих объема, обозначенных цифрами в окружностях от «12» до «42», расположены в нижней части рабочей полости корпуса 1. При движении лопастных поршней 5 и 6 по часовой стрелке в соответствующих текущих объемах параллельно осуществляются следующие рабочие процессы:

- «11» и «12» - рабочий ход;

- «21» и «22» - выталкивание отработавших газов;

- «31» и «32» - впуск;

- «41» и «42» - сжатие.

РПДВС с параллельным протеканием тактов рабочего процесса в одной рабочей полости корпуса 1 по сравнению с простейшим РПДВС присущи следующие положительные качества, обеспечивающие надежность работы и увеличенный ресурс, что является целью изобретения:

- симметричность нагрева корпуса 1, что минимизирует его термодеформацию как на переходных режимах, так и в ходе работы с постоянной нагрузкой;

- симметричность крутящего момента, действующего на лопастные поршни 5 и 6, что в значительной степени разгружает подшипники рабочих валов 2 и 3.

В общем случае параллельное протекание одноименных тактов рабочего процесса в РПМ с описанными выше планетарными механизмами зависит как от количества тактов рабочего цикла, так и от количества текущих объемов в рабочей полости (секции) корпуса 1, отсекаемых гранями ротор-поршней 5 и 6.

Например, рабочий цикл РПДВС включает 4 такта: «впуск», «сжатие», «рабочий ход» и «выпуск отработавших газов». Для его осуществления РПМ с описанным выше планетарным механизмом должна иметь по крайней мере 4 текущих объема (см. фиг.7-11). А для осуществления РПДВС с параллельным протеканием одноименных тактов рабочего процесса уже необходимо по крайней мере 8 текущих объемов (см. фиг.42). В случае же РПМ, осуществляющей нагнетание газа, рабочий цикл включает всего 2 такта: «впуск» и «выпуск». Тогда для осуществления параллельного протекания таких одноименных тактов рабочего процесса уже достаточно 4 текущих объема - подобно простейшему РПДВС (см. фиг.7-11).

Таким образом, количество параллельно протекающих одноименных тактов рабочего процесса в РПМ с описанными выше планетарными механизмами равно:

k=m/t,

где к - количество параллельно протекающих одноименных тактов рабочего процесса;

m - количество текущих объемов в рабочей полости (секции) корпуса 1;

t - количество тактов рабочего цикла.

Роторно-поршневая машина объемного расширения (см. фиг.43), имеющая ранее описанный планетарный механизм (см. фиг.2-6) и выполняющая функции нагнетателя (компрессора), при работе приводится в действие вращением выходного вала 7 от внешнего привода. Она имеет клапаны 29 (например, лепесткового типа), которые установлены в месте присоединения раздвоенного выпускного патрубка 19 к корпусу 1 и которые обеспечивают однонаправленное перемещение текучего тела (например, газа) от уменьшающегося объема между сводимыми гранями роторов-поршней 5 и 6 через выпускной канал 19 в сторону объема с меньшим давлением.

В такой РПМ имеет место параллельное осуществление тактов «впуск» и «выпуск» рабочего цикла.

Предложенная РПМ и варианты ее реализации не имеют каких-либо конструктивных особенностей, сложных для изготовления на современном машиностроительном оборудовании общего назначения. Кроме того, для их изготовления вполне пригодны современные конструктивные материалы широкого применения. Следовательно, предложенная РПМ и ее варианты могут серийно изготовляться в промышленных масштабах и эффективно использоваться по назначению.

Реферат

Изобретение относится к кинематическим схемам и конструкции роторно-поршневых машин, содержащих планетарный механизм. Роторно-поршневая машина объемного расширения, включающая корпус 1 с круговой рабочей полостью и впускными и выпускными каналами 18 и 19, в которой расположены лопастные поршни 5 и 6, установленные на двух соосных рабочих валах 2 и 3, имеющих рычаги 4, которые посредством шатунов 10 соединены с кривошипными валами с закрепленными на них планетарными зубчатыми колесами, находящимися в зацеплении с центральным неподвижным зубчатым колесом 12, включает выходной вал 7 с эксцентриком 8, на котором установлены жестко скрепленные планетарное колесо 11 с водилом 9, которое шатунами 10 кинематически соединено с рычагами 4 обоих рабочих валов 2 и 3. Изобретение направлено на упрощение планетарного механизма роторной машины объемного расширения и обеспечение конструктивных условий для повышения надежности и увеличения ресурса его работы. 6 з.п. ф-лы, 43 ил.

Формула

а) корпус, имеющий круговую рабочую полость и впускные и выпускные каналы,

б) по меньшей мере два рабочих вала, которые соосны круговой поверхности рабочей полости и оснащены с одной стороны лопастными поршнями и с другой стороны рычагами,

в) по меньшей мере одно центральное неподвижное зубчатое колесо, которое соосно поверхности рабочей полости и рабочим валам,

г) концентричный рабочим валам выходной вал, имеющий водило,

д) установленные на плечах водила выходного вала коленчатые валы с закрепленными на них планетарными зубчатыми колесами, которые сцеплены с центральным неподвижным зубчатым колесом,

е) шатуны, шарнирно соединяющие рычаги рабочих валов и коленчатые валы,

отличающаяся тем, что выходной вал имеет эксцентрик, на котором установлены водило и планетарное зубчатое колесо, при этом планетарное зубчатое колесо находится в зацеплении с центральным неподвижным зубчатым колесом с внутренним зубчатым зацеплением с передаточным отношением i=n/(n+1) (где n=1, 2, 3… - ряд целых чисел), водило шарнирно соединено шатунами с рычагами обоих рабочих валов, а количество лопастных поршней, установленных на каждом рабочем валу, равно n+1.

Комментарии