Роторный двигатель внутреннего сгорания - RU2651106C2

Код документа: RU2651106C2

Чертежи

Описание

Настоящее изобретение относится к роторным двигателям внутреннего сгорания и может использоваться для приведения в движение различных машин и механизмов.

Известен роторный двигатель внутреннего сгорания, описанный в патенте Российской Федерации №2565936, содержащий ротор с закрепленной на нем парой лопастей, установленных на полом валу, внутреннюю часть вала со второй парой лопастей, установленной на валу соосно с полым валом с возможностью совершения колебательных движений, коллектор с каналами впуска рабочей смеси и выпуска отработанных газов, свечу зажигания, коллектор выполнен, как минимум, с двумя окнами.

Известен роторный двигатель внутреннего сгорания, описанный в патенте Российской Федерации №2170354, содержащий круглый корпус с расположенными в нем, по меньшей мере, четырьмя лопастями-поршнями, закрепленными попарно со смещением на 180° на несущих дисках, установленных с возможностью вращения так, что они образуют, по меньшей мере, четыре рабочие камеры, расположенные между поршнями одного и другого несущих дисков, а каждый из несущих дисков установлен на своем валу, причем валы расположены относительно друг друга коаксиально и связаны с механизмом управления. Механизм управления содержит диск с выполненным в нем контуром сложной траектории, и замкнутый четырехзвенник, с отверстиями для шарниров, расположенных в его вершинах, причем одна из вершин связана с лопастью-поршнем, а две другие взаимодействуют с вышеописанным контуром сложной траектории.

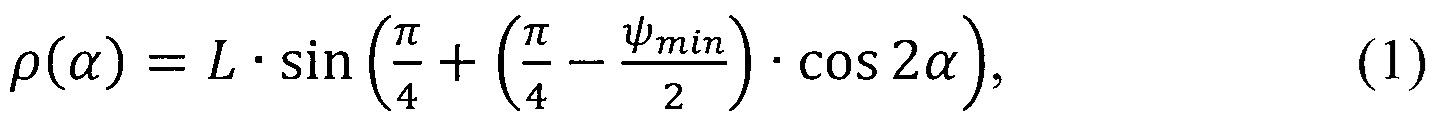

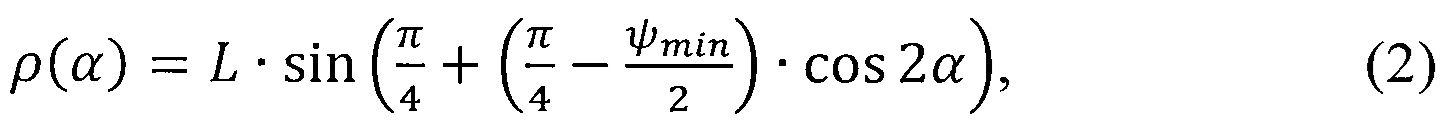

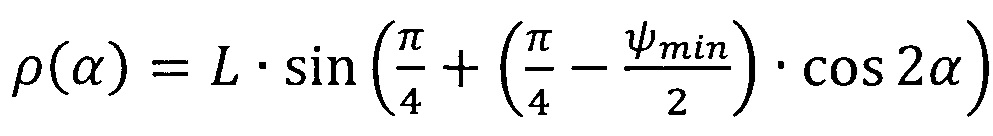

Наиболее близким к заявляемому объекту является двигатель, описанный в патенте Российской Федерации №2387844, содержащий два рабочих узла, каждый из которых имеет цилиндр, внутренняя поверхность которого имеет тороидальную форму, внутри которого установлены с возможностью вращения два подвижных ротора, каждый из роторов соединен, соответственно, с первым валом и вторым валом, и двумя поршнями с образованием между поршнями четырех рабочих камер, при этом оси симметрии роторов и соответствующих цилиндров расположены коллинеарно. В каждом рабочем узле первый вал выполнен полым и внутри него подвижно и соосно ему размещен полый второй вал, первый и второй валы механически связаны с устройством преобразования колебательного движения роторов во вращательное, которое содержит два преобразовательных блока, установленных в корпусе. Каждый преобразовательный блок содержит кулачок в виде плоской пластины, маховик с направляющими, закрепленнный жестко и, соосно на ведомом валу, ромбический шарнирный четырехзвенник, состоящий из одинаковых по длине звеньев, шарнирно соединенных между собой концами, и имеющий четыре оси, расположенные в его вершинах аксиально, а также две пары рычагов, причем в первой паре каждый рычаг жестко соединен одним своим концом с первым валом, во второй паре рычаги жестко соединены одним своим концом со вторым валом, а другие концы рычагов в обеих упомянутых парах шарнирно связаны с серединами противоположных звеньев ромбического шарнирного четырехзвенника, снабженных отверстиями, посредством пальцев, в каждой паре рычаги диаметрально противоположны друг другу относительно оси валов и вытянуты в радиальном направлении, при этом профиль профилированного отверстия представляет эквидистанту, находящуюся на постоянном расстоянии от базовой (опорной) замкнутой кривой, описываемой следующей формулой:

где ρ(α) - полярный радиус (начало полярных координат О расположено в центре профилированного отверстия); α=0…2π - полярный угол (откладывается против часовой стрелки от луча исходящего из начала полярных координат вдоль продольной оси симметрии профилированного окна); L - длина звена ромбического шарнирного четырехзвенника; ψmin - минимальный угол между звеньями ромбического шарнирного четырехзвенника; π - число Пи;

и при этом все валы рабочих узлов расположены соосно с валами устройства преобразования колебательного движения роторов во вращательное, а ведомый вал является общим для двух упомянутых преобразовательных блоков, торцевые поверхности поршней выполнены в форме сферических сегментов, обращенных вершинами внутрь соответствующих поршней, внешние поверхности поршней сопряжены с внутренней тороидальной поверхностью цилиндров, а ведомый вал проходит через полости первого и второго валов рабочих узлов.

Недостатками прототипа являются: 1) невозможность работы машины в режиме двигателя внутреннего сгорания; 2) высокие механические потери устройства преобразования колебательного движения роторов во вращательное, а также низкий срок службы; 3) большие габариты устройства преобразования колебательного движения роторов во вращательное, следовательно, всей машины; 4) низкая надежность ромбического шарнирного четырехзвенника; 5) низкий коэффициент передачи энергии теплового расширения газов поршням и низкая надежность; 6) низкий коэффициент использования топлива, низкие экологичность и качество регулирования мощности двигателя.

Сформулируем совокупность технических результатов, достигаемых роторным двигателем внутреннего сгорания. Техническая задача заключается в создании роторного двигателя внутреннего сгорания, который:

1) имеет в каждом цилиндре форкамерную свечу зажигания, впускной и выпускной коллекторы, форсунку, оптимальное расположение которых и размеры создают возможность работы машины в режиме двигателя внутреннего сгорания; 2) конструкция радиальных направляющих маховика и наличие на них линейных подшипников, связанных с ромбическим шарнирным четырехзвенником и роликами, опирающимися на поверхность профилированного отверстия кулачка, заменяет трение скольжения в механизме на трение качения, что снижает механические потери устройства преобразования колебательного движения роторов во вращательное, а также повышает его срок службы; 3) геометрические размеры и взаимное расположение частей устройства преобразования колебательного движения роторов во вращательное, включающего кулачок с профилированным отверстием определенной формы и маховик новой конструкции, являющийся общим для двух преобразовательных блоков, снижают габариты устройства преобразования колебательного движения роторов во вращательное, следовательно, всей машины; 4) исполнение звеньев ромбического шарнирного четырехзвенника Н-образной формы со ступицей (перемычкой) посередине и расположение роликов на осях между концами Н-образного звена снижает изгибающие усилия, действующие на звенья ромбического шарнирного четырехзвенника, что повышает его надежность; 5) исполнение роторов в форме тонкостенных дисков повышает коэффициент передачи энергии теплового расширения газов поршням, так как увеличивается полезная площадь приложения давления газа в цилиндрах, а уменьшение площади радиального неуравновешенного приложения сил давления в цилиндрах на поверхности роторов снижает импульсные усилия на подшипники роторов, что повышает их срок службы и увеличивает надежность машины в целом; 6) наличие электролизера воды, внутреннее пространство которого связано с впускными коллекторами, повышает коэффициент использования топлива и экологичность, повышает качество регулирования мощности двигателя.

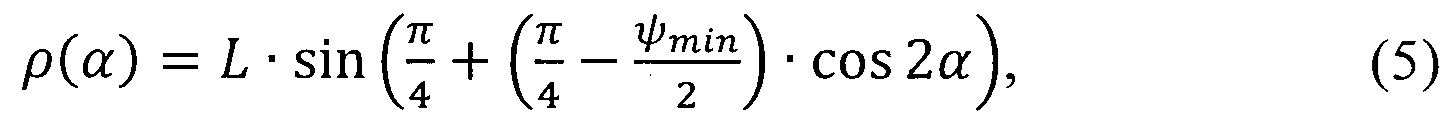

Техническое решение, обеспечивающее решение технической задачи, заключается в том, что роторный двигатель внутреннего сгорания содержит два рабочих узла, каждый из которых имеет цилиндр, внутренняя поверхность которого имеет тороидальную форму, внутри которого установлены с возможностью вращения два подвижных ротора, каждый из роторов соединен соответственно с первым валом и вторым валом и двумя поршнями с образованием между поршнями четырех рабочих камер, при этом оси вращения роторов и соответствующих цилиндров расположены коллинеарно, в каждом рабочем узле первый вал выполнен полым и внутри него подвижно и соосно ему размещен полый второй вал, первый и второй валы механически связаны с устройством преобразования колебательного движения роторов во вращательное, которое содержит два преобразовательных блока, установленных в корпусе, каждый преобразовательный блок содержит кулачок в виде плоской пластины, маховик с направляющими, закрепленнный жестко и соосно на ведомом валу, ромбический шарнирный четырехзвенник, состоящий из одинаковых по длине звеньев, шарнирно соединенных между собой концами, и имеющий четыре оси, расположенные в его вершинах аксиально, а также две пары рычагов, причем в первой паре каждый рычаг жестко соединен одним своим концом с первым валом, во второй паре рычаги жестко соединены одним своим концом со вторым валом, а другие концы рычагов в обеих упомянутых парах шарнирно связаны с серединами противоположных звеньев ромбического шарнирного четырехзвенника, снабженных отверстиями, посредством пальцев, в каждой паре рычаги диаметрально противоположны друг другу относительно оси валов и вытянуты в радиальном направлении, при этом профиль профилированного отверстия представляет эквидистанту, находящуюся на постоянном расстоянии от базовой (опорной) замкнутой кривой, описываемой следующей формулой:

где ρ(α) - полярный радиус (начало полярных координат О расположено в центре профилированного отверстия); α=0…2π - полярный угол (откладывается против часовой стрелки от луча исходящего из начала полярных координат вдоль продольной оси симметрии профилированного окна); L - длина звена ромбического шарнирного четырехзвенника; ψmin - минимальный угол между звеньями ромбического шарнирного четырехзвенника; π - число Пи;

и при этом все валы рабочих узлов расположены соосно с валами устройства преобразования колебательного движения роторов во вращательное, а ведомый вал является общим для двух упомянутых преобразовательных блоков, внешние поверхности поршней сопряжены с внутренней тороидальной поверхностью цилиндров, а ведомый вал проходит через полости первого и второго валов рабочих узлов.

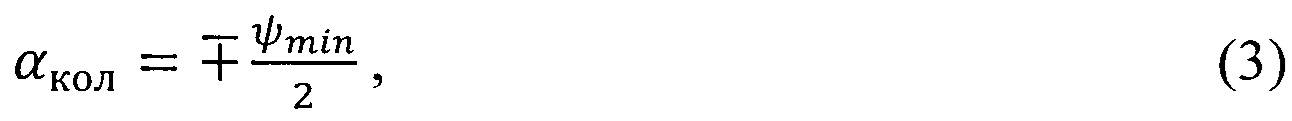

Новым является то, что каждый цилиндр имеет форкамерную свечу зажигания, расположенную в непосредственной близости от «мертвой точки» устройства преобразования колебательного движения во вращательное, характеризующейся минимальным расстоянием между соседними поршнями, лежащую в аксиальной продольной плоскости симметрии (угол α=0) профилированного отверстия, впускной и выпускной коллекторы имеют, каждый, угловой размер, меньший углового размера поршня, а их середины расположены под углом

форсунку, угол расположения рабочего отверстия которой определяется фазой (моментом) впрыска топлива в рабочий объем цилиндра без перекрытия рабочего отверстия форсунки телом поршня и рассчитывается по формуле:

где γ≈3…15° - угловое смещение выпускного отверстия форсунки, Δαпор - угловой размер поршня, ψmin - минимальный угол между звеньями ромбического шарнирного четырехзвенника.

Устройство преобразования колебательного движения роторов во вращательное установлено между рабочих узлов, кулачок имеет профилированное отверстие и установлен в корпусе так, что прямая, проходящая по нормали через центр профилированного отверстия, соосна с валами, поверхность профилированного отверстия является цилиндрической с аксиальными образующими, а эквидистанта профиля профилированного отверстия отстоит на величину радиуса ролика наружу от базовой (опорной) замкнутой кривой ρ(α), а маховик является общим для двух преобразовательных блоков и имеет восемь радиальных направляющих, расположенных по окружности друг относительно друга под углом 45°.

Каждое звено ромбического шарнирного четырехзвенника имеет Н-образную форму со ступицей (перемычкой) посередине, а ролики расположены на осях между концами Н-образного звена.

Радиальные направляющие маховика выполнены в виде пар параллельных прямых стержней, которые жестко прикреплены одними концами к ободу маховика, а другими концами - к ведомому валу, на каждую направляющую установлен линейный подшипник, оси ромбического шарнирного четырехзвенника являются, каждая, единым целым с корпусом соответствующего линейного подшипника, на каждую ось установлен ролик, опирающийся на поверхность профилированного отверстия кулачка. Роторы имеют форму тонкостенных дисков.

Имеется электролизер воды, внутреннее пространство которого связано с впускными коллекторами.

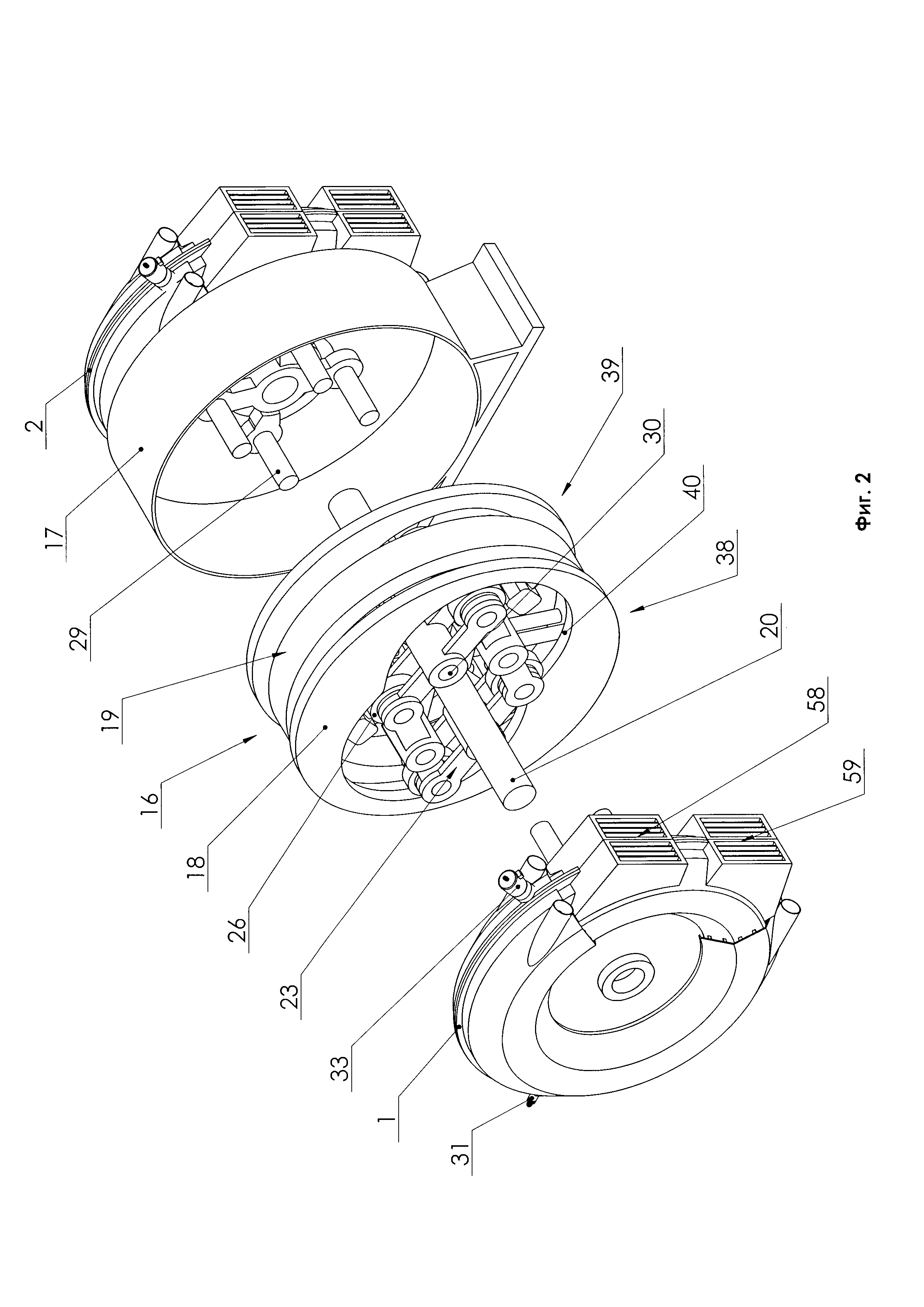

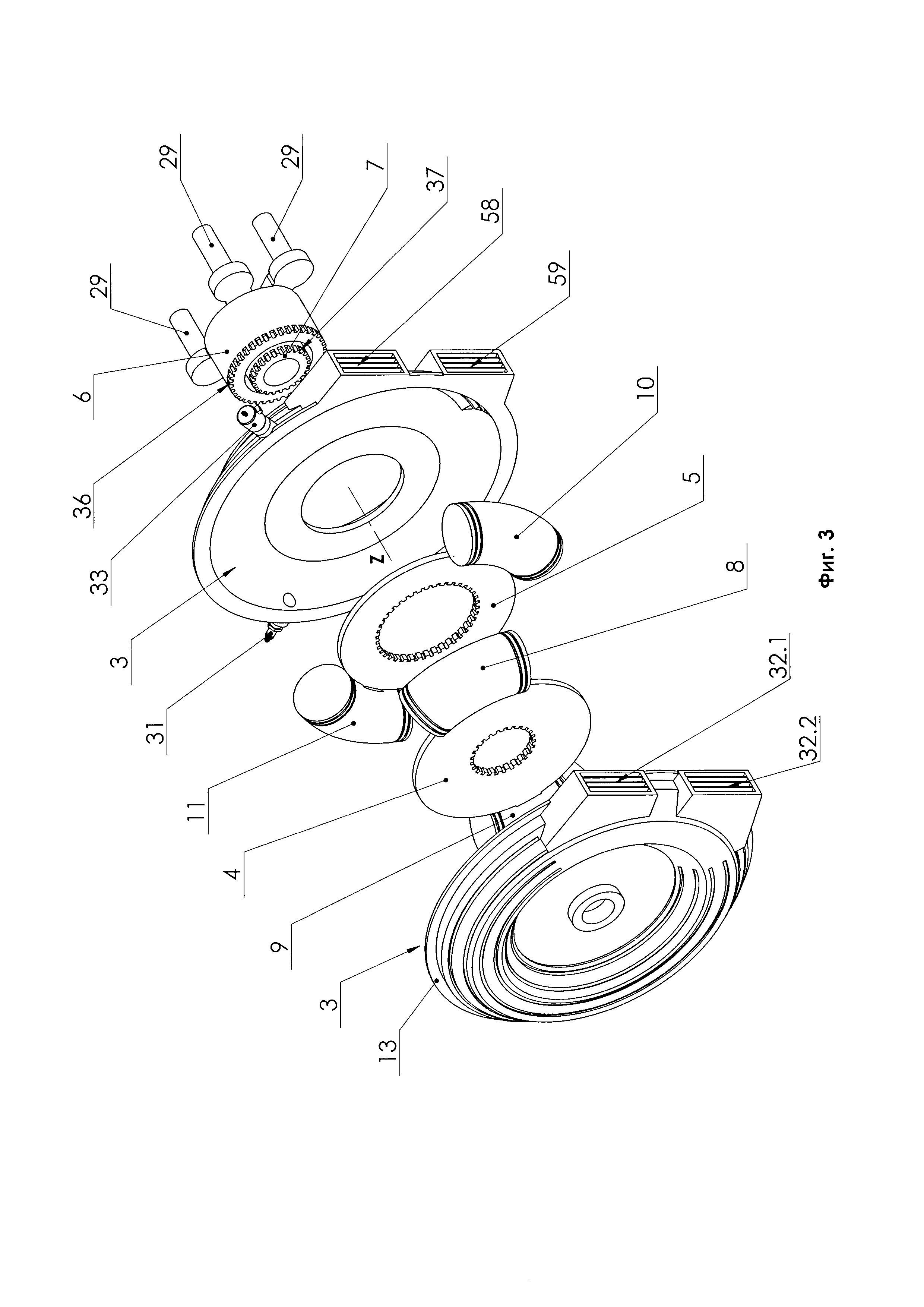

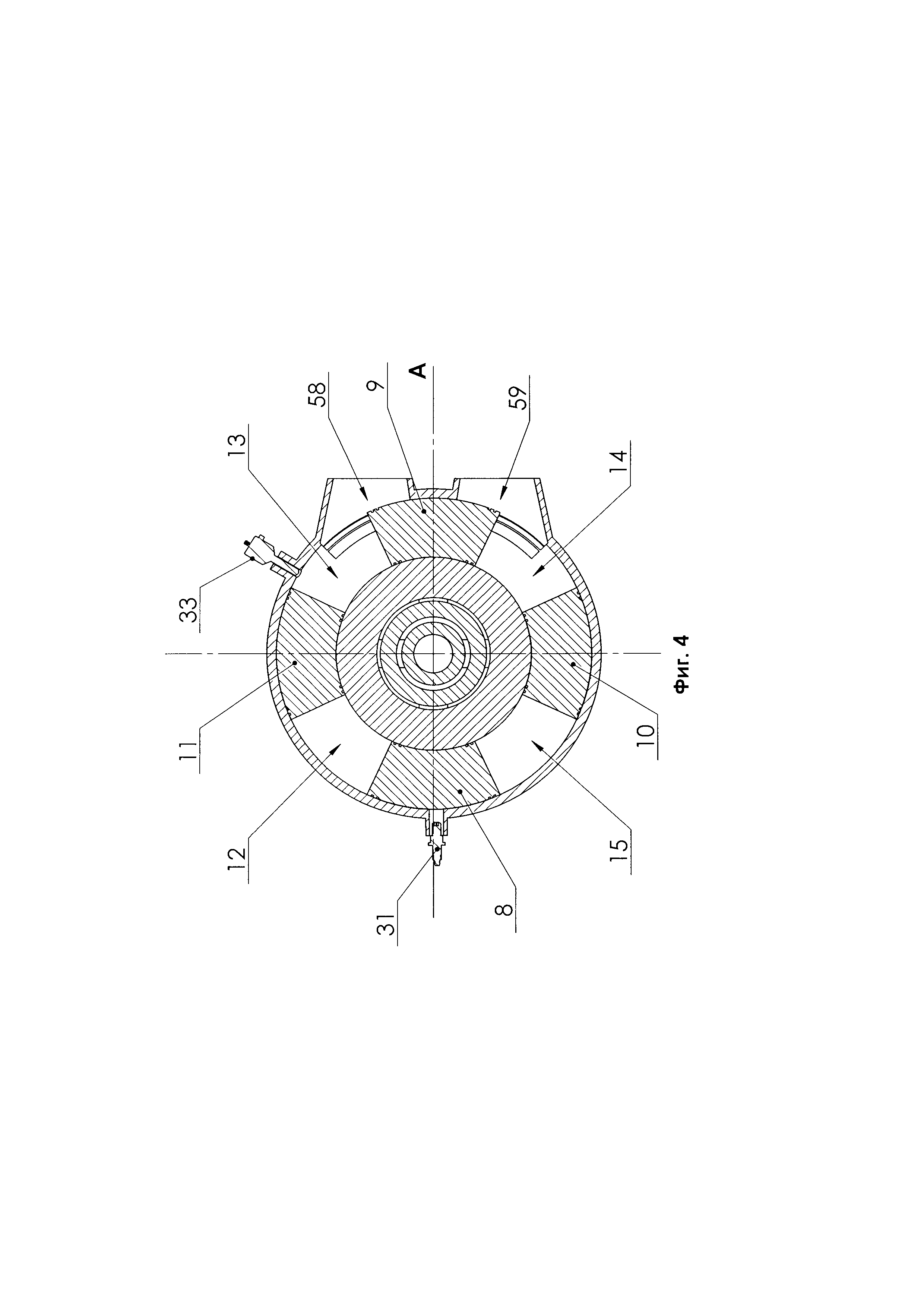

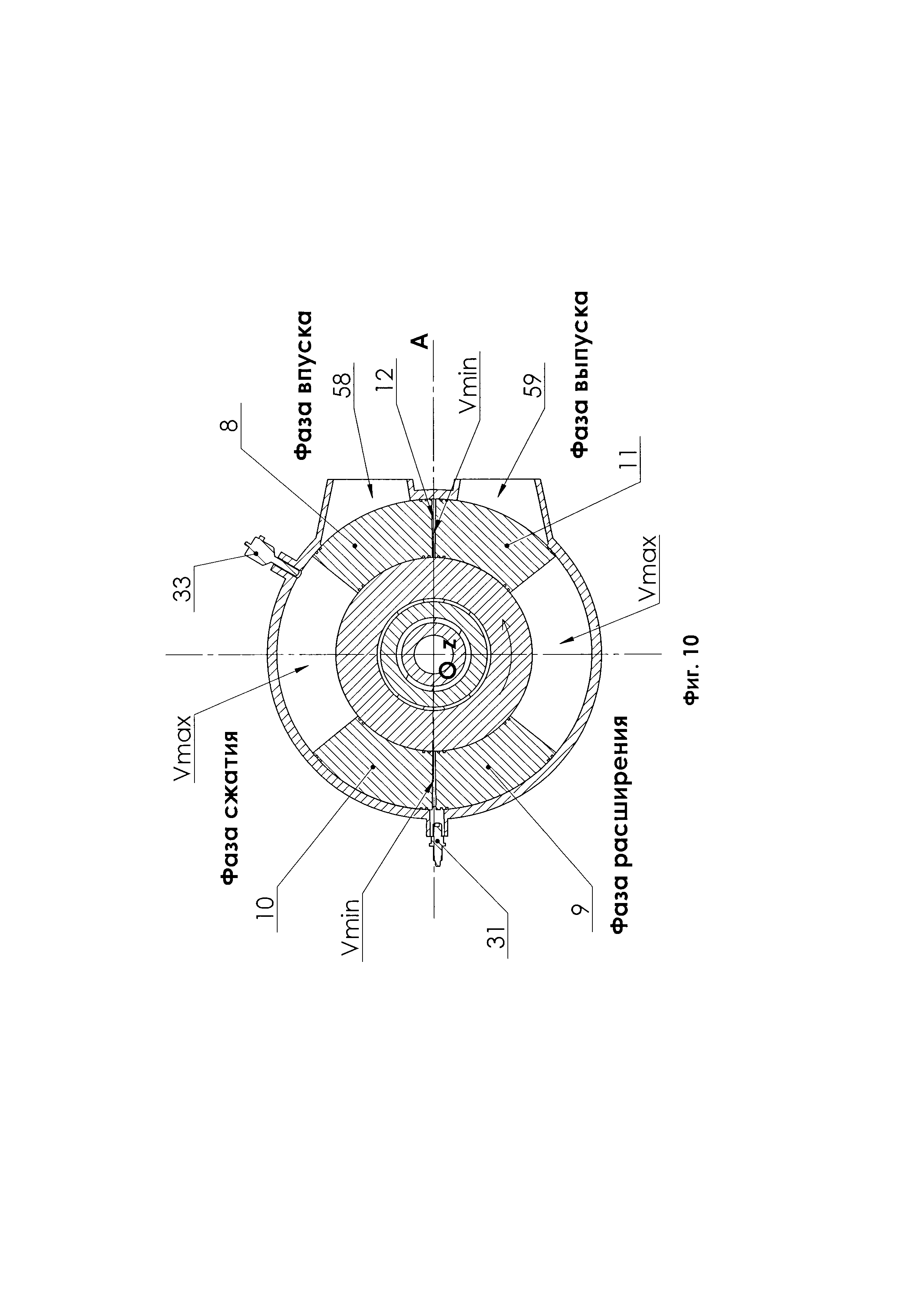

На фиг. 1 приведен общий вид роторного двигателя внутреннего сгорания. На фиг. 2 показан роторный двигатель внутреннего сгорания с разнесенными в аксиальном направлении основными конструктивными узлами. На фиг. 3 показан отдельный рабочий узел с разнесенными в аксиальном направлении частями конструкции. На фиг. 4 изображен отдельный рабочий узел в разрезе (при угле поворота ведомого вала α=π/4). На фиг. 5 приведен отдельный преобразовательный блок устройства преобразования колебательного движения роторов во вращательное с разнесенными в аксиальном направлении частями конструкции. На фиг. 6 показан маховик, общий для двух преобразовательных блоков. На фиг. 7 показана фронтальная проекция маховика. На фиг. 8 схематически изображен кулачок с профилированным отверстием. На фиг. 9 изображен отдельный рабочий узел в разрезе с указанием угловых координат основных элементов конструкции. На фиг. 10 схематично показаны основные фазы рабочего цикла в отдельном рабочем узле двигателя.

Роторно-поршневой двигатель, содержит два рабочих узла 1, 2 (фиг. 1, 2), каждый из которых имеет цилиндр 3, внутренняя поверхность которого имеет тороидальную форму (фиг. 3) (состоит из двух половин, внутренняя полость одной из которых показана на фиг. 3). Внутри цилиндра установлены с возможностью вращения два подвижных ротора 4, 5 (фиг. 3), имеющих форму тонкостенных дисков. Каждый из роторов соединен соответственно с первым валом 6 и вторым валом 7, например, посредством шлицевого соединения 36, 37, а также с двумя поршнями 8, 9 и 10, 11 с образованием между поршнями четырех рабочих камер 12-15 (фиг. 4). Оси симметрии роторов 4, 5 и соответствующих цилиндров 3 расположены коллинеарно. В каждом рабочем узле 1, 2 первый вал 6 выполнен полым и внутри него подвижно и соосно ему размещен полый второй вал 7. Первый и второй валы 6, 7 механически связаны с устройством 16 преобразования колебательного движения роторов во вращательное, которое содержит два преобразовательных блока 38 и 39, установленных внутри корпуса 17 (фиг. 1, 2). Каждый преобразовательный блок содержит кулачок 18 (фиг. 5) в виде плоской пластины с профилированным отверстием 40, установленной в корпусе 17 так, что прямая, проходящая по нормали через центр профилированного отверстия 40, соосна с валами 6, 7. Маховик 19 (фиг. 2, 6, 7) является общим для двух преобразовательных блоков. Упомянутый маховик (фиг 1, 2, 6, 7) имеет восемь радиальных направляющих 41-48, расположенных по окружности друг относительно друга под углом 45° (фиг. 6, 7). Упомянутые направляющие выполнены в виде пар параллельных прямых стержней, которые жестко прикреплены одними концами к ободу маховика 49, а другими концами - к ведомому валу 20. На каждую направляющую установлен линейный подшипник 50-57. В состав каждого преобразовательного блока входит ромбический шарнирный четырехзвенник 23, состоящий из одинаковых по длине звеньев 24, шарнирно соединенных между собой концами (фиг. 2, 5). Каждое звено 24 ромбического шарнирного четырехзвенника имеет Н-образную форму со ступицей (перемычкой) посередине. У каждого ромбического шарнирного четырехзвенника 23 имеется четыре оси 25, расположенные в его вершинах аксиально (фиг. 6). Упомянутые оси являются, каждая, единым целым с корпусом соответствующего линейного подшипника. Например, для одного преобразовательного блока 38 оси 25 являются единым целым с линейными подшипниками 50, 52, 54, 56 (фиг. 5, 6, 7), а для другого преобразовательного блока 39 оси 25 являются единым целым с линейными подшипниками 51, 53, 55, 57. На каждую ось 25 установлен ролик 26, расположенный между концами Н-образного звена 24, опирающийся на поверхность профилированного отверстия 40 кулачка 18. В состав каждого преобразовательного блока входят также две пары рычагов 27 и 28 (фиг. 5). В первой паре рычагов 27 каждый рычаг жестко соединен одним своим концом с первым валом 6, а во второй паре рычагов 28 рычаги жестко соединены одним своим концом со вторым валом 7. Другие концы рычагов в обеих упомянутых парах рычагов шарнирно связаны с серединами противоположных звеньев ромбического шарнирного четырехзвенника 23. Это может быть осуществлено посредством расположенных на концах рычагов пальцев 29, которые входят в отверстия 30, изготовленные в серединах звеньев ромбического шарнирного четырехзвенника 23. В каждой паре рычагов 27 и 28 рычаги диаметрально противоположны друг другу относительно оси валов и вытянуты в радиальном направлении. Поверхность профилированного отверстия 40 является цилиндрической с аксиальными образующими и профилем, представляющим эквидистанту, отстоящую на величину радиуса ролика 26 наружу от базовой (опорной) замкнутой кривой, описываемой следующей формулой:

где ρ(α) - полярный радиус (начало полярных координат О расположено в центре профилированного отверстия 40 кулачка, на пересечении тела кулачка с осью валов 6, 7 (фиг. 8)); α=0…2π - полярный угол (откладывается лучом r против часовой стрелки от луча ro, исходящего из начала полярных координат О по продольной оси симметрии профилированного окна 40); L - длина звена ромбического шарнирного четырехзвенника 23; ψmin - минимальный угол между звеньями ромбического шарнирного четырехзвенника; π - число Пи.

Все валы рабочих узлов расположены соосно с ведомым валом, а ведомый вал является общим для двух преобразовательных блоков 38 и 39. Внешние поверхности поршней сопряжены с внутренней тороидальной поверхностью 3 соответствующих цилиндров. Устройство преобразования колебательного движения роторов во вращательное, включающее преобразовательные блоки 38, 39, установлено между рабочих узлов 1, 2. Ведомый вал 20 проходит через полости первого и второго валов 6, 7 рабочих узлов 1, 2. Каждый цилиндр имеет форкамерную свечу зажигания 31, расположенную в непосредственной близости от «мертвой точки» механизма преобразования, характеризующейся минимальным расстоянием между соседними поршнями. «Мертвая точка» расположена на аксиальной продольной плоскости симметрии А (фиг. 4, 8) профилированного отверстия 40 (соответствует углу поворота ведомого вала α=0). Каждый цилиндр имеет также впускной и выпускной коллекторы 58, 59, имеющие, каждый, угловой размер Δαкол (фиг. 9), меньший углового размера поршня Δαпор, их середины расположены под углом

Каждый цилиндр имеет форсунку 33, угол расположения рабочего отверстия 34 которой определяется фазой впрыска топлива в рабочий объем цилиндра без перекрытия рабочего отверстия форсунки телом поршня и рассчитывается по формуле:

где γ≈3…15° - угловое смещение выпускного отверстия форсунки, Δαпор - угловой размер поршня, ψmin - минимальный угол между звеньями ромбического шарнирного четырехзвенника.

Пояснение: в ДВС поршневого типа форсунка находится в головке цилиндра, поэтому возможность впрыска обеспечена при любом положении поршня, т.к. поршень не перекрывает отверстие форсунки при любом положении; в заявляемом роторном двигателе поршень может перекрывать отверстие форсунки, поэтому впрыск возможен только тогда, когда отверстие форсунки не перекрыто поршнем; кроме того фаза впуска характеризуется тем, что впускные и выпускные окна перекрыты поршнями, рабочий объем между поршнями имеет максимальную величину, а отверстие форсунки не перекрыто поршнем.

Вышеописанные углы и угловые интервалы, указывающие размещение и размеры элементов, непосредственно связанных с цилиндром (фиг. 4): форкамерной свечи зажигания 31, впускного и выпускного коллекторов 58, 59, форсунки 33, поршня определяются в цилиндрической системе координат (ρ, α, z), основанием которой служит полярная система координат (ρ, α) (фиг. 8), использованная при описании формы профилированного отверстия 40 формулой (1), а ось z совпадает с осью ведомого вала 20. При этом координаты z расположения упомянутых элементов, непосредственно связанных с цилиндром, лежат в пределах пространства, занятого цилиндром.

Имеется электролизер воды 35 (фиг. 1), внутреннее пространство которого связано с впускными коллекторами 58, 59. Упомянутая связь может быть осуществлена, например, с помощью трубопровода с встроенным регулятором расхода. Электролизер может получать электропитание, например, через регулятор электрической мощности от батареи аккумуляторов или электрогенератора, установленного на ведомом валу двигателя.

Для описания работы роторного двигателя внутреннего сгорания рассмотрим схематичное изображение одного рабочего узла двигателя (фиг. 10). Примем, что вал двигателя предварительно раскручен против часовой стрелки с помощью некоторого пускового устройства, а рабочие процессы будем рассматривать сначала для одиночной камеры 12, заключенной между поршнями 11 и 8 в исходном положении, диаметрально противоположном свече зажигания 31. Указанная камера имеет минимальный объем V=Vmin, что соответствует нахождению поршней 11 и 8 в «мертвой точке». Упомянутые поршни двигаются против часовой стрелки, а заключенный между ними объем V увеличивается и достигает максимального значения Vmax. Это соответствует повороту ведомого вала, а также радиальной линии симметрии рассматриваемой камеры 12, на угол α=π/2. При этом поршни перемещаются друг за другом внутри цилиндра: поршень 8 перемещается на место поршня 10, поршень 11 перемещается на место поршня 8, поршень 9 перемещается на место поршня 11, поршень 10 перемещается на место поршня 9. В процессе расширения объема камеры в нее через впускной коллектор 58 всасывается воздух с добавлением кислородно-водородной смеси из электролизера воды 35 (фаза впуска). После завершения фазы впуска впускной коллектор 58 перекрывается телом поршня 11 и форсунка 33 впрыскивает в камеру топливо (например, бензин). После фазы впуска следует фаза сжатия, в процессе которой радиальная линия симметрии камеры 12 перемещается еще на 90°, что соответствует α=π, а объем камеры становится минимальным Vmin. Топливно-газовая смесь внутри камеры сжимается, и затем срабатывает форкамерная свеча зажигания 31, воспламеняя упомянутую смесь. Импульс от сгорания топливно-газовой смеси передается поршням, и, поскольку они по инерции прошли «мертвую точку», то действующие на них силы расширяющегося газа преобразуются устройством преобразования колебательного движения во вращательное в двигательный момент на ведомом валу. Далее следует фаза расширения (рабочий ход) в процессе которой радиальная линия симметрии камеры 12 перемещается еще на 90°, что соответствует

Добавление на фазе впуска кислородно-водородной смеси к воздуху приводит к обогащению горючей смеси, формируемой в камере в начале фазы сжатия окислителем и дополнительной горючей составляющей (водородом). Это повышает коэффициент использования топлива и экологичность. Появляется дополнительный канал регулирования, что повышает качество регулирования мощности двигателя. Кроме вышесказанного наблюдается существенная экономия основного углеводородного топлива.

Реферат

Изобретение относится к роторным двигателям внутреннего сгорания и может быть использовано для приведения в движение различных машин и механизмов. Двигатель содержит два рабочих узла 1 и 2, каждый из которых имеет цилиндр, внутри которого установлены два ротора, устройство 16 преобразования колебательного движения роторов во вращательное, которое содержит два преобразовательных блока 38 и 39, впускной и выпускной коллекторы 58, 59. Каждый блок 38 и 39 содержит кулачок в виде плоской пластины с профилированным отверстием 40. Каждый цилиндр имеет форкамерную свечу зажигания 31, расположенную в непосредственной близости от «мертвой точки» устройства 16, характеризующейся минимальным расстоянием между соседними поршнями, лежащую в аксиальной продольной плоскости симметрии отверстия 40. Коллекторы 58, 59 имеют каждый угловой размер, меньший углового размера поршня, их середины расположены под определенным углом, форсунку 33, угол расположения рабочего отверстия которой рассчитывается по определенной формуле. Изобретение направлено на снижение механических потерь и габаритов двигателя, повышение его срока службы и надежности. 5 з.п. ф-лы, 10 ил.

Формула

Комментарии