Обоюдно шнековый блок подвижных рабочих камер механического сжатия или использования давления сжатого жидкого и/или газообразного рабочего тела, способ изготовления сферической спиральной стенки сферического шнека обоюдно шнекового блока - RU2373400C2

Код документа: RU2373400C2

Чертежи

Описание

Обоюдно шнековый блок подвижных рабочих камер механического сжатия или использования давления сжатого жидкого и/или газообразного рабочего тела, способ изготовления сферической спиральной стенки сферического шнека относится к устройству и способу изготовления его частного варианта в области двигателестроения.

Область применения обоюдно шнекового блока, в комплексе с обеспечивающим его работу прижимным и/или преобразующим приводом, находится в пределах применения поршневых, ротопоршневых, лопастных (пластинчатых), винтовых, шестеренчатых двигателей, компрессоров, насосов, включая центробежные насосы и двигатели внутреннего сгорания, и ограничивается эффективностью применения газотурбинных двигателей

Концепцию обоюдно шнекового блока подвижных рабочих камер механического сжатия или использования давления сжатого жидкого и/или газообразного рабочего тела, заключенную в изменении рабочих объемов по дугам двух спиральных навивок, изменяющих свое относительное положение, можно считать фактически идентичной концепции роторно-волнового двигателя Седунова И.П. (RU, патент 2155272 С1, публикация 2000.08.27), содержащего ротор, установленный в корпусе, включающем впускное и выпускное окно, компрессорный и расширительный отсеки и камеру сгорания и характеризующемся тем, что внутренняя поверхность корпуса выполнена в виде обращенных навстречу вершинами и лежащими на одной оси пары винтовых конусов подобно поверхности ротора, установленного под углом к оси корпуса, и не менее двух опорных узлов, при этом любая точка на винтовой линии ротора, кроме центральной, в которой частота и амплитуда колебаний равна нулю, выполнена с возможностью совершать равные угловые колебания относительно осевой линии корпуса, а в целом - обеспечивается возможность вращения ротора с одновременным планетарным обкатыванием по внутренним огибающим корпуса. Волновым двигателем решена задача обеспечения положительных свойств газотурбинных двигателей и поршневых машин в одном силовом агрегате.

Сложностью осуществления волнового двигателя является слабая определенность геометрии спиральной навивки ротора и корпуса и, соответственно, сложность их математического описания, также отсутствие технологии изготовления этих деталей. Основным же недостатком такой конструкции следует считать невозможность достижения единых предельно малых зазоров между ротором и статором, что само по себе ставит под сомнение работоспособность роторно-волнового двигателя на заявленном уровне техники. Все это является следствием пространственной траектории любой точки рабочей поверхности ротора, которая пролегает последовательно через меньшее, равное и большее удаление точек винтового корпуса от оси корпуса, а также от пересечения осей ротора и корпуса.

Задачей изобретения является всестороннее дифференцирование функциональных зависимостей с определением оптимальной геометрической формы создаваемого спиралью образованного камерообразующего комплекса деталей, которые:

а) в рабочем положении с рабочим движением дадут компрессию, сопоставимую с компрессией камерообразующих поршня и с одной стороны заглушенного цилиндра поршневых механизмов;

б) со стороны рабочих камер имеют рабочие поверхности с возможностью понижения или полного отсутствия трения, как следствие, износа;

в) имеют возможность их изготовления.

Достижение указанного технического результата в обоюдно шнековом блоке подвижных рабочих камер механического сжатия или использования давления сжатого жидкого и/или газообразного рабочего тела обусловлено содержанием в этом блоке сходных по признакам с аналогом внутренней винтовой навивки корпуса и внешней винтовой навивки ротора, фактически являющихся обширными шнеками. Понятие винтовой навивки в данном случае применимо с большим трудом, поэтому, используя иную, более детальную, формулировку, можно сказать, что обоюдно шнековый блок включает один обширный шнек, объединяющий один продольный торец спиральной стенки с днищем, и другой обширный шнек, объединяющий противоположный продольный торец подобной спиральной стенки с днищем. Также шнеки теряют понятийное значение ротора ввиду отсутствия в рабочем движении вращения одного шнека относительно другого. Также шнеки теряют понятийное значение корпуса ввиду разнообразия конструкций прижимных устройств и/или преобразующих приводов, обеспечивающих рабочее положение обширных шнеков с возможностью рабочего движения, которые в разных вариантах позволяют двигаться как любому из шнеков, так и обоим шнекам одновременно. Выбор шнека, днище которого должно иметь проходное отверстие по оси направления формирования своей спиральной стенки и радиусом не более расстояния от этой оси до ближайшей точки этой спиральной стенки, определятся конкретной конструкцией отмеченных устройств, обеспечивающих работу обоюдно шнекового блока.

Указанный технический результат достигается за счет существенно измененной геометрической формы шнеков. Так, шнеки имеют сферическую или плоскую форму исполнения. Ширина спирального желоба одного шнека больше толщины спиральной стенки другого шнека. Спиральные стенки и спиральные желоба обоих шнеков имеют идентичные образующие спирали. Образующая второго порядка спиральной поверхности спиральной стенки одного шнека идентична образующей второго порядка спиральной стенки спирального желоба другого шнека. Свободные продольные торцы спиральной стенки одного шнека имеют форму донной поверхности желоба другого шнека. Спиральные стенки обоих шнеков имеют единую постоянную высоту. Спиральные стенки обоих шнеков имеют не менее одного полного витка.

Необходимо отметить, что с увеличением числа витков спиральных стенок шнеков увеличивается разность давления между рабочим телом в возникающей рабочей камере и рабочим телом в завершающейся рабочей камере.

Указанный технический результат достигается за счет измененного относительного рабочего положения шнеков. Так, спиральная стенка одного шнека расположена в спиральном желобе другого шнека. Спиральная стенка одного шнека развернута по оси формирования спиральной стенки относительно спиральной стенки другого шнека на сто восемьдесят градусов. Спиральные стенки вместе с их днищами обоих шнеков отклонены смещением на половину шага образующей спирали за вычетом суммы толщин обеих спиральных стенок, что позволяет в рабочем положении шнеков спиральным стенкам в местах их схождения и расхождения иметь постоянно сменяющиеся проскальзывающие точки и постоянно сменяющиеся подклинивающие точки. В результате пространство между днищами обоих шнеков разделяется спиральными стенками на герметичные камеры, причем камеры расположены по обе стороны любой спиральной стенки.

Необходимо уточнить, что шнеки, имея сферическую форму исполнения, имеют аксиальное относительное смещение отклонением, а имея плоскую форму исполнения, имеют радиальное относительное смещение отклонением.

Указанный технический результат является следствием существенного изменения характера относительного рабочего движения этих шнеков, которое основано на способности спиральной стенки одного шнека в любом направлении одновременно двумя своими спиральными поверхностями катиться с проскальзыванием по двум спиральным поверхностям спиральной стенки другого шнека, при которой происходит смещение по дуге спирали и одновременное изменение объема возникающих, сформировавшихся и прекращающихся в пространстве между днищами камер. В ином изложении, рабочее движение представляется как колебание спиральной стенки одного шнека в спиральном желобе другого шнека с замкнутой пространственно траекторией любой точки. При этом рабочее движение всего шнека и, в частности, круглого предельного контура своего днища на фоне круглого предельного контура днища другого шнека характеризуется как колебание по дуге окружности.

В частном случае применения обоюдно шнекового блока относительное рабочее положение шнеков, с возможностью относительного колебания шнеков по дуге окружности, зафиксировано смещенными принципиальными поверхностями вращаемой преобразующей каретки через повторные поверхности круглых предельных контуров на кольцевых дисках, объединенных со шнеками перемычками. Причем кольцевые диски находятся на пределе или вынесенными за пределы габаритов обоюдного шнекового блока подвижных рабочих камер, а повторная поверхность круглого предельного контура одного шнека установлена на пути движения повторной поверхности круглого предельного контура другого шнека. Причем при сферической форме исполнения шнеков повторные поверхности предельных круглых контуров шнеков на кольцевых дисках и принципиальные поверхности вращаемой преобразующей каретки будут являться плоскостями, имеющими аксиальное смещение. Причем при плоской форме исполнения шнеков повторные поверхности предельных круглых контуров шнеков на кольцевых дисках и принципиальные поверхности вращаемой преобразующей каретки будут являться радиально смещенными цилиндрами. Причем при плоской форме исполнения шнеков с целью разгрузки или полной подмены проскальзывающих и подклинивающих точек могут использоваться два преобразующих привода. Причем при плоской форме исполнения шнеков возможно использование коленчатого вала или коленчатых валов как частного случая преобразующей каретки. Во всех этих случаях может быть полезна установка подшипников качения между повторными поверхностями предельных круглых контуров и принципиальными поверхностями вращаемой преобразующей каретки.

В другом частном случае применения обоюдно шнекового блока относительное рабочее положение шнеков с возможностью относительного колебания шнеков по дуге окружности фиксируется в общем корпусе с возможностью одновременного вращения, причем каждый шнек вращается относительно собственной оси направления формирования. В этом случае с целью разгрузки или полной подмены проскальзывающих и подклинивающих точек шнеки между собой связываются блоком шестерен с конечным передаточным числом, равным единице.

В тех случаях, когда может потребоваться охлаждение, смазка или подача рабочего тела со стороны подвижного шнека, основной обоюдно шнековый блок дополняется дополнительным обоюдно шнековым блоком, причем оба обоюдно шнековых блока должны иметь единый преобразующий привод, а сообщение потока смазывающей или охлаждающей жидкости или рабочего тела с дополнительного обоюдно шнекового блока должна осуществляется со стороны его подвижного шнека по каналам, расположенным на контуре кинематической связи обоих подвижных шнеков в специальную полость, которую должно иметь днище подвижного шнека основного обоюдно шнекового блока. Возможно в качестве днища подвижного шнека дополнительного обоюдно шнекового блока использовать свободную сторону днища подвижного шнека основного обоюдно шнекового блока, что существенно упростит конструкцию. Следует учесть, что при сферической форме исполнения дополнительный и основной обоюдно шнековые блоки должны быть расположены так, чтобы сферические днища имели единый центр сфер.

Указанный технический результат является следствием процесса работы обоюдно шнекового блока. Так, жидкое или газообразное рабочее тело, максимально сжатое в области проходного отверстия, степень сжатия которого снижается по мере смещения рабочих камер на периферию от оси направления формирования спиральных стенок и имеющее наименьшую степень сжатия открытой камеры в области предельного контура днища, давит, создавая жидкую или газообразную подушку, на донные поверхности шнеков. При этом снижается, с возможностью полного прекращения, как давление, так и сила трения спиральной стенки одного шнека на днище другого шнека. Отмеченные давление и сила трения обратно пропорциональны давлению рабочего тела и прямо пропорциональны тяжести шнека и тяжести подвижных частей прижимного устройства и/или преобразующего привода.

В частном случае применения обоюдно шнекового блока с целью равновесия давления рабочего тела на днище одного шнека и обеспечения нахождения спиральной стенки одного шнека в спиральном желобе другого шнека шнек может иметь две подобные спиральные стенки по одной с каждой стороны днища этого шнека. При этом каждая спиральная стенка этого шнека обеспечивается подобным спиральным желобом других двух шнеков, которые объединены между собой через свои днища перемычками, а дополнительным проходным отверстием в днище, в зависимости от назначения и всей конструкции, частью которого они являются, могут обеспечиваться как два любых шнека, так и все три шнека. В другом частном случае при плоской форме исполнения обоюдно шнекового блока давление рабочего тела на днища шнеков компенсируется давлением прижимного диска прижимного устройства, объединенного перемычками прижимного устройства с одним шнеком, непосредственно на свободную сторону днища другого шнека, или на объединенные с другим шнеком перемычки, или на объединенные с другим шнеком кольцевые диски. В этом случае может быть полезна установка прижимных подшипников между прижимным диском и прижимаемыми элементами, объединенными с днищем другого шнека. Также может быть целесообразно с целью возможности регулировки герметичности рабочих камер и снижения или исключения силы трения на донных поверхностях перемычки прижимного устройства выполнять с возможностью регулировки расстояния от прижимного диска прижимного устройства до шнека, с которым он неподвижно связан.

Вследствие достижения указанного результата становится возможным использование обоюдно шнекового блока в качестве основы двигательной части в двигателе внутреннего сгорания, в котором наряду с газообразным или жидким топливом может использоваться и твердое или комбинированное топливо. Для этого обоюдно шнековый блок, наряду с двумя шнеками, в свою конструкцию включает камеру сгорания, работа которой обеспечена устройствами подачи газообразного, или жидкого, или твердого, или комбинированного топлива, компрессором и каналом подачи сжатого воздуха, системой розжига. Корпус камеры сгорания объединен с днищем со стороны проходного отверстия с возможностью подачи продуктов горения в подвижные рабочие камеры, или сама камера сгорания устроена в самом обоюдно шнековом блоке, с учетом подвижности спиральных стенок. При этом становится возможным организовать частично замкнутый термодинамический цикл. С целью снижения температурного расширения материала обоюдно шнекового блока, снижения температурных потерь и повышения КПД в двигателе внутреннего сгорания спиральные стенки, и/или днища шнеков, и/или камера сгорания обеспечены теплообменными каналами, а также отверстиями или форсунками для подачи нагретого рабочего тела кругового термодинамического цикла в подвижные рабочие камеры. А на основе создания замкнутого кругового термодинамического цикла возможно и создание достаточно эффективного теплового двигателя.

Задачей способа является изготовления сферической спиральной стенки сферического шнека обоюдно шнекового блока подвижных рабочих камер механического сжатия или использования давления сжатого жидкого и/или газообразного рабочего тела.

Указанный технический результат способа изготовления сферической спиральной стенки сферического шнека достигается резанием вращающейся сферической заготовки с толщиной сферической стенки не менее высоты спиральной стенки. Причем режущую кромку режущего инструмента одновременно вращают вокруг центра сферической заготовки, а ось вращения режущей кромки режущего инструмента располагают перпендикулярно оси вращения сферической заготовки. Траектория движения режущей кромки режущего инструмента в теле сферической заготовки является образующей первого порядка спиральной стенки и спирального желоба, описанной системой трех тригонометрических равенств.

С целью снижения концентраций напряжений, возникающих в процессе применения спиральной стенки, изменяют образующую второго порядка спиральной стенки и спирального желоба путем изменения формы дуги режущей кромки режущего инструмента.

Содержание графической части.

Группа 1 - спиральные стенки. Аксонометрический вид.

Подгруппа 1.1 - сферические спиральные стенки.

Фиг.1 - сферическая спиральная стенка.

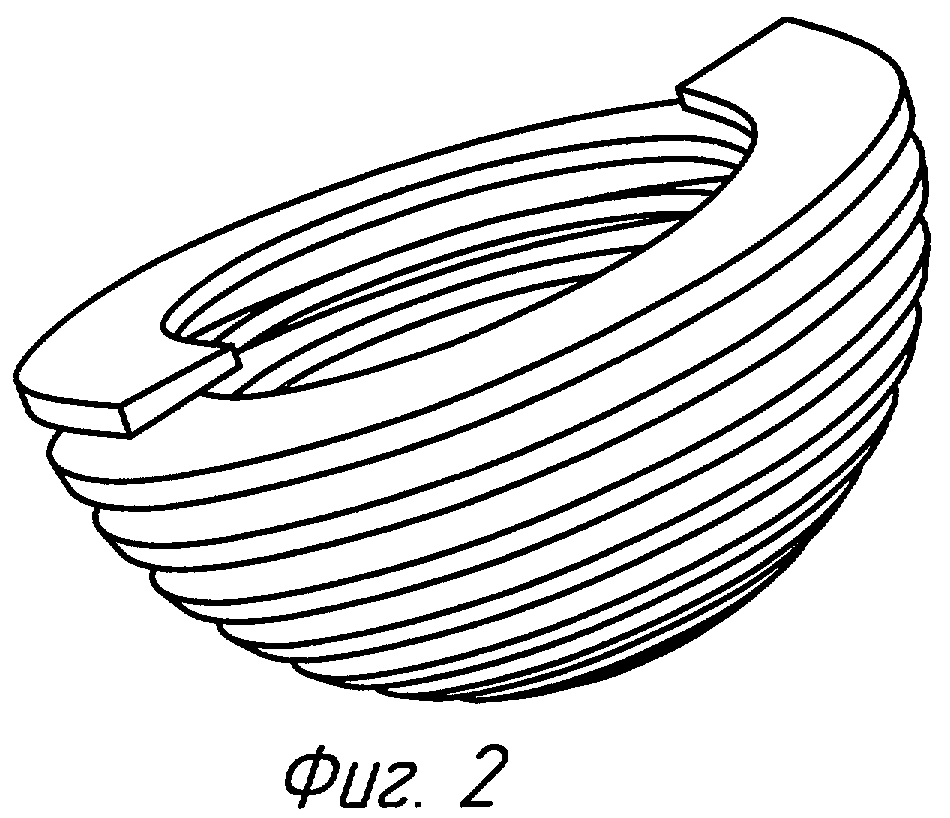

Фиг.2 - диаметрально противоположное положение двух сферических спиральных стенок фиг.1.

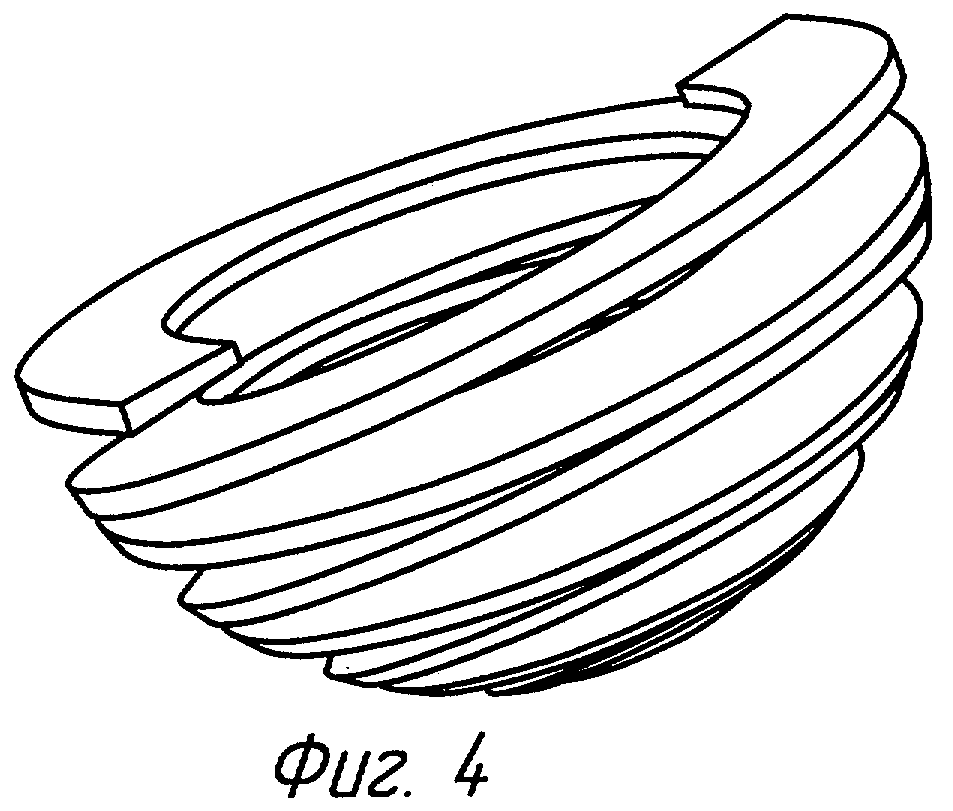

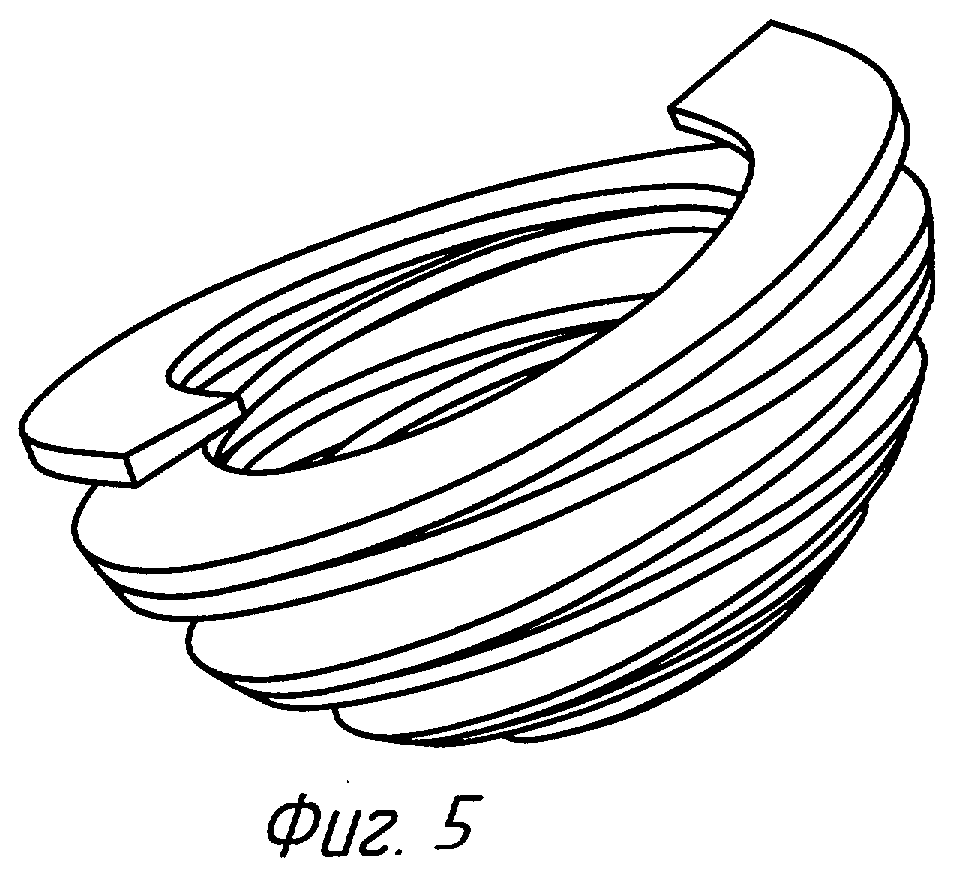

Фиг.3, фиг.4, фиг.5, фиг.6 - отклонение из диаметрально противоположного положения сферических спиральных стенок фиг.2 в четыре разные стороны. Эти фигуры в комплексе характеризуют проскальзывающее качение сферических спиральных стенок.

Подгруппа 1.2 - плоские спиральные стенки.

Фиг.7 - спиральные стенки на плоскости. Идентичность плоских спиральных стенок. Аксонометрический вид.

Фиг.8 - диаметрально противоположное положение плоских спиральных стенок фигуры 7. Вид сверху.

Фиг.8, фиг.9, фиг.11, фиг.12 - отклонение из диаметрально противоположного положения сферических спиральных стенок фиг.7 в четыре разные стороны. Эти фигуры в комплексе характеризуют проскальзывающее качение плоских спиральных стенок.

Группа 2 - концептуальная модель устройства и кинематических связей обоюдно шнекового блока подвижных рабочих камер механического сжатия или использования давления сжатого жидкого и/или газообразного рабочего тела и преобразующего привода с неподвижным и подвижным шнеками.

Подгруппа 2.1 - концептуальная модель конструкции и кинематических связей сферического обоюдно шнекового блока подвижных рабочих камер с единым направлением потока и разной длиной рабочего цикла. В данной подгруппе спиральные стенки соответствуют усеченным спиральным стенкам подгруппы 1.1. Требуемое рассечение статора на две составные части для возможности сборки шнеков не показывается в соответствии с поставленной общей задачей. Фиг.13 - основной вид. Фиг.14 - вид А с фиг.13. Фиг.15 - вид Б с фиг.13. Фиг.16 - разрез В с фиг.13. Фиг.17 - разрез неподвижного сферического шнека с перемычками и кольцевым диском данной подгруппы. Фиг.18 - подвижный сферический шнек с перемычками и кольцевым диском данной подгруппы.

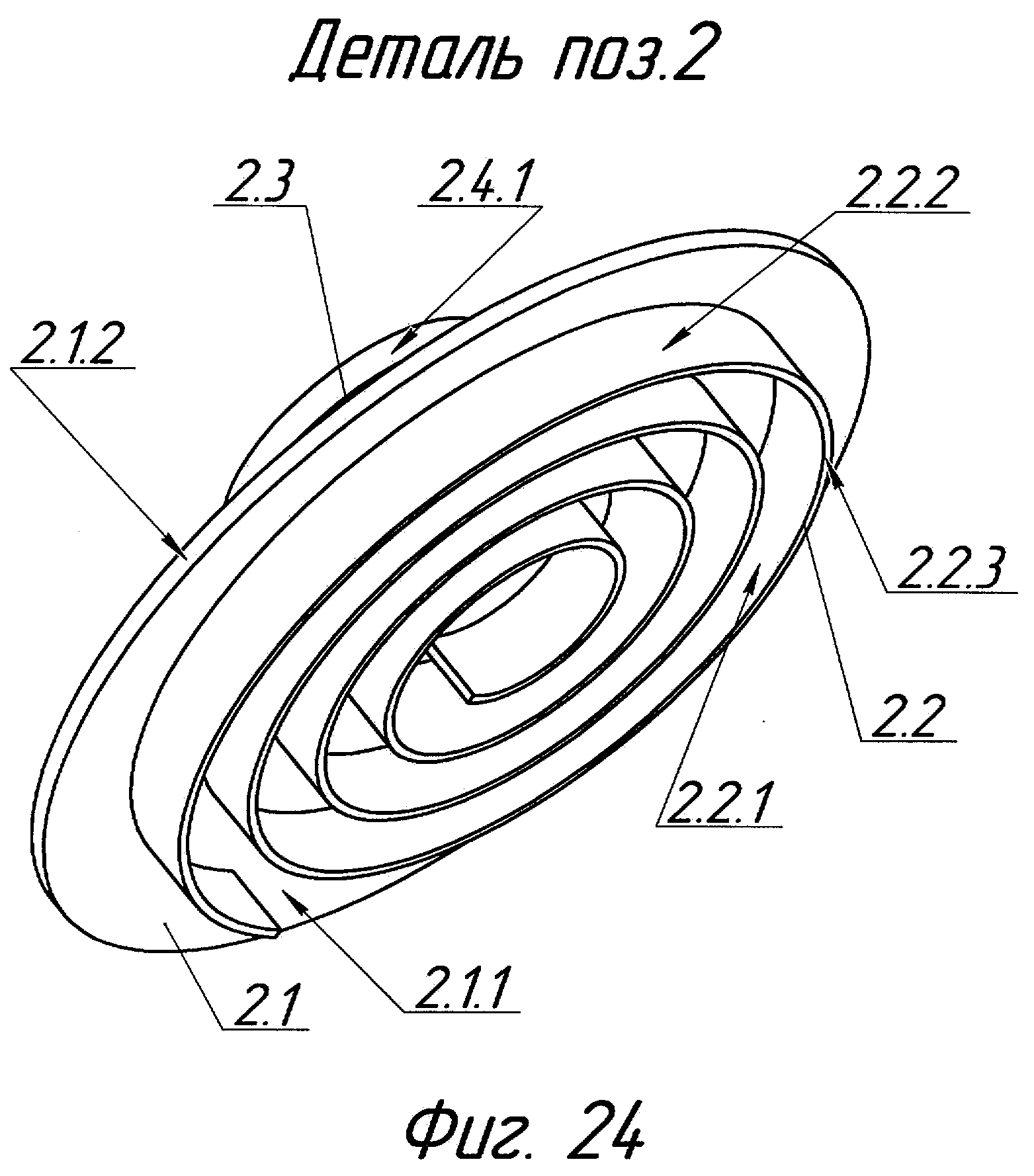

Подгруппа 2.2 - концептуальная модель конструкции и кинематических связей плоского обоюдно шнекового блока подвижных рабочих камер с единым направлением потока и равной длиной рабочего цикла, с прижимным устройством, с преобразующим приводом и с неподвижным и подвижным шнеками. В данной подгруппе спиральные стенки соответствуют спиральным стенкам подгруппы 1.2. Фиг.20 - основной вид. Фиг.19 - вид А с фиг.20. Фиг.21 - разрез Б с фигуры 20. Фиг.22 - разрез В с фиг.19. Фиг.23 - аксонометрический вид подвижного плоского шнека с перемычками и кольцевым диском данной подгруппы. Фиг.24 - аксонометрический вид подвижного плоского шнека с перемычкой и кольцевым диском данной подгруппы.

В группе 2 отмечено:

Деталь позиция 1 - неподвижный шнек и его элементы:

- позиция 1.1 - днище неподвижного шнека и его поверхности:

- позиция 1.1.1 - донная поверхность,

- позиция 1.1.2 - круглый предельный контур,

- позиция 1.2 - спиральная стенка неподвижного шнека и ее поверхности:

- позиция 1.2.1 - внешняя спиральная поверхность,

- позиция 1.2.2 - внутренняя спиральная поверхность,

- позиция 1.2.3 - продольная торцевая поверхность,

- позиция 1.3 - перемычка,

- позиция 1.4 - кольцевой диск и его поверхность:

- позиция 1.4.1 - повторная поверхность круглого предельного контура,

- позиция 1.5 - дуга уравнения длинны рабочего цикла и направления потока,

Деталь позиция 2 - подвижный шнек и его элементы:

- позиция 2.1 - днище подвижного шнека и его поверхности:

- позиция 2.1.1 - донная поверхность,

- позиция 2.1.2 - круглый предельный контур,

- позиция 2.2 - спиральная стенка подвижного шнека и ее поверхности:

- позиция 2.2.1 - внешняя спиральная поверхность,

- позиция 2.2.2 - внутренняя спиральная поверхность,

- позиция 2.2.3 - продольная торцевая поверхность,

- позиция 2.3 - перемычка,

- позиция 2.4 - кольцевой диск и его поверхность:

- позиция 2.4.1 - повторная поверхность круглого предельного контура.

Деталь позиция 3 - преобразующая каретка.

Деталь позиция 4 - подшипник.

Деталь позиция 5 - выходной вал.

Деталь позиция 6 - центратор выходного вала (непринципиально).

Устройство, компенсирующее разрывное усилие работающего тела с механизмом регулировки:

Деталь позиция 7 - болт.

Деталь позиция 8 - гайка.

Деталь позиция 9 - прижимной диск.

Деталь позиция 10 - прижимной подшипник.

Моментные характеристики рабочих объемов:

- позиция 11 - моментная камера,

- позиция 11.1 - переменная (моментная) подклинивающая точка,

- позиция 11.2 - отделяемые камеры,

- позиция 11.3 - разделяемые камеры,

- позиция 11.4 - точки схождения спиральных стенок и одновременно переменные (моментные) подклинивающие точки разделяемых отсеков.

Группа 3 включает фиг.25 и фиг.26 и является рисунками, характеризующими рабочее движение обоюдно шнекового блока посредством траектории движения точек одного сферического шнека относительно другого сферического шнека. Амплитуда колебания, т.е. ширина предполагаемого спирального желоба взята произвольно. Для удобства траектории показаны под разными (отличными от аксонометрии) углами зрения. Сама траектория представлена шестнадцатью положениями точки, которые получены в результате шестнадцати последовательных положений подвижного сферического шнека относительно неподвижного сферического шнека, имеющих место в одном полном цикле рабочего движения. С целью характеристики изменения дифферента подвижного сферического шнека точки изображены в виде центра системы координат. На фиг.25 изображены сегмент днища подвижного сферического шнека поз.2 с траекторией точки, совпадающей с осью полусферы (ось направления формирования дуги сферической спирали предполагаемой спиральной стенки этого шнека), сегмент днища неподвижного сферического шнека поз.1 и его ось. Для удобства проходное отверстие шнека из рисунка исключено. На фиг.26 изображена траектория точки подвижного шнека на фоне сегмента неподвижного шнека фиг.25, а также траектория второй точки, находящейся на днище подвижного шнека, сегмент которого показан на фиг.25, но удаленной от оси полусферы на угол в сорок пять градусов, и траектория третьей точки того же днища подвижного шнека но удаленной от оси полусферы на угол в девяносто градусов в плоскости, перпендикулярной плоскости, образованной центром сфер первой и второй точками. На рисунке выделены указанием точки днища шнека в одном относительном положении днищ, показанном на фигуре 25.

Группа 4 - Примеры.

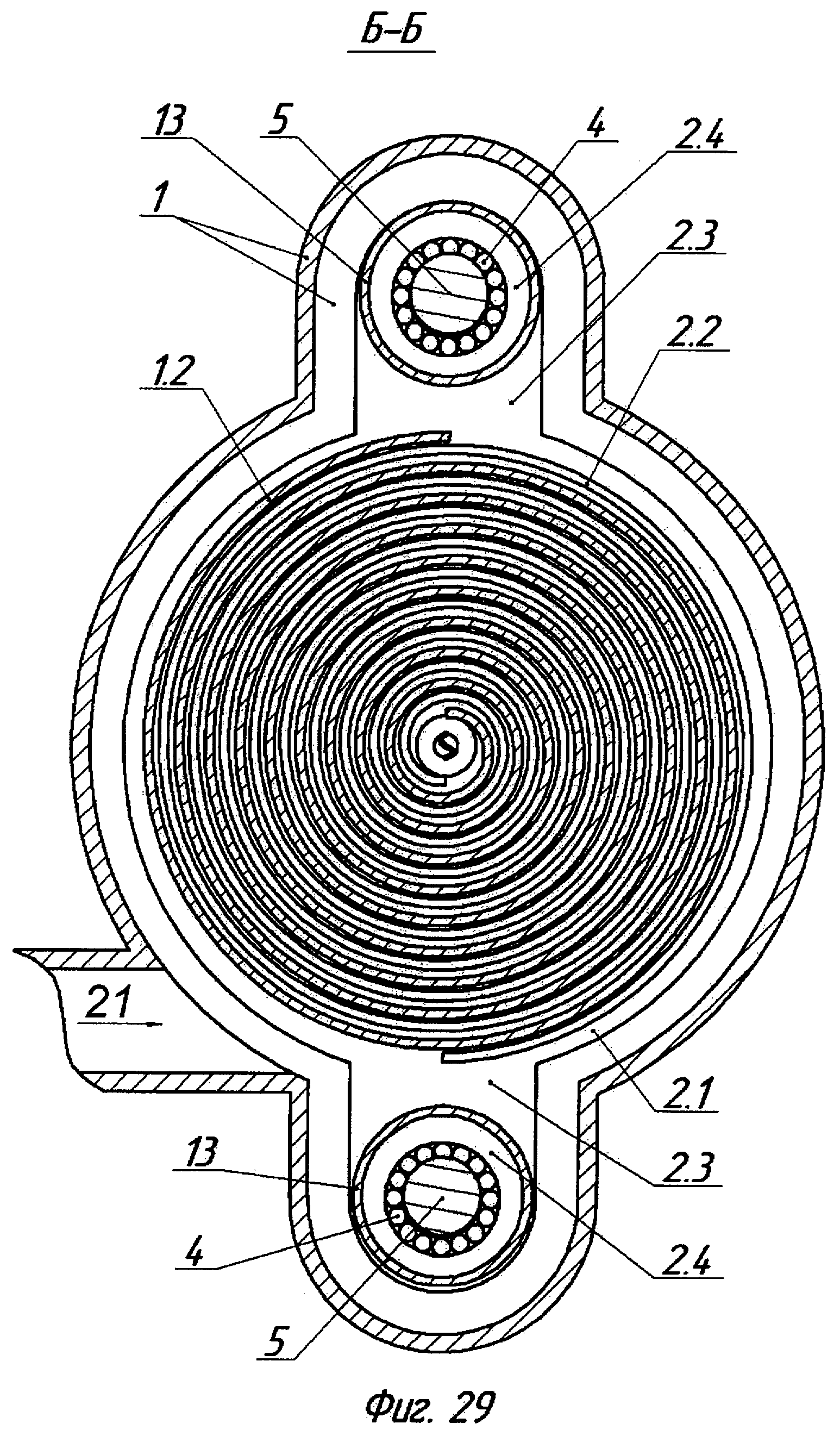

Подгруппа 4.1 - Пример осуществления обоюдно шнекового блока подвижных рабочих камер механического сжатия или использования давления сжатого жидкого и/или газообразного рабочего тела в двигателе внутреннего сгорания. Фиг.27 - разрез двигателя, основной вид. Фиг.28 - разрез А двигательной части двигателя фиг.27. Фиг.29 - разрез компрессорной части двигателя с фиг.27.

В подгруппе 4.1 отмечено:

Функциональные части: К1 и К2 - компрессоры, Д1 и Д2 - двигательные (тяговые части).

Позиция 1 - неподвижный шнек, объединенный с перемычками и дисками в единый корпус, позиция 1.2 - спиральная стенка неподвижного шнека, позиция 2 - подвижный шнек двигателей и компрессоров, позиция 2.1 - днище подвижного шнека, позиция 2.2 - спиральная стенка подвижного шнека, позиция 2.3 - перемычка подвижного шнека, позиция 2.4 - диск подвижного шнека, позиция 4 - подшипник, позиция 5 - коленчатый вал, позиция 12 - впускной масляный канал, являющийся подвижным маслопроводом, позиция 13 - опорный цилиндр, позиция 14 - отводящий масляный канал, позиция 15 - канал подкачки воздуха, позиция 16 - стартовый канал, позиция 17 - обратный клапан, позиция 18 - форсунка впрыска топлива, позиция 19 - спираль постоянного накала, позиция 20 -выхлопной патрубок, позиция 21 - воздушный патрубок.

Подгруппа 4.2 - аксиальный, обоюдно шнековый масляный насос роторного типа - фиг.30.

В подгруппе 4.2 отмечено:

позиция 1' - ведомый шнек, позиция 1'.1 - днище ведомого шнека, позиция 1'.2 - спиральная стенка спирального ведомого шнека, позиция 1'.5 - кольцевые направляющие, позиция 1.6 - коническая шестерня с диском и перемычками ведомого шнека, позиция 1.7 - штифты спирального ведомого шнека, позиция 2 - ведущий шнек, позиция 2.2 - спиральная стенка ведущего шнека, позиция 2.6 - коническая шестерня ведущего шнека, позиция 2.7 - штифты ведущего шнека, позиция 5 - вал привода, позиция 22 - корпус, позиция 23 - уплотнение, позиция 24 - патрубок подачи масла, позиция 25 - выпускной патрубок.

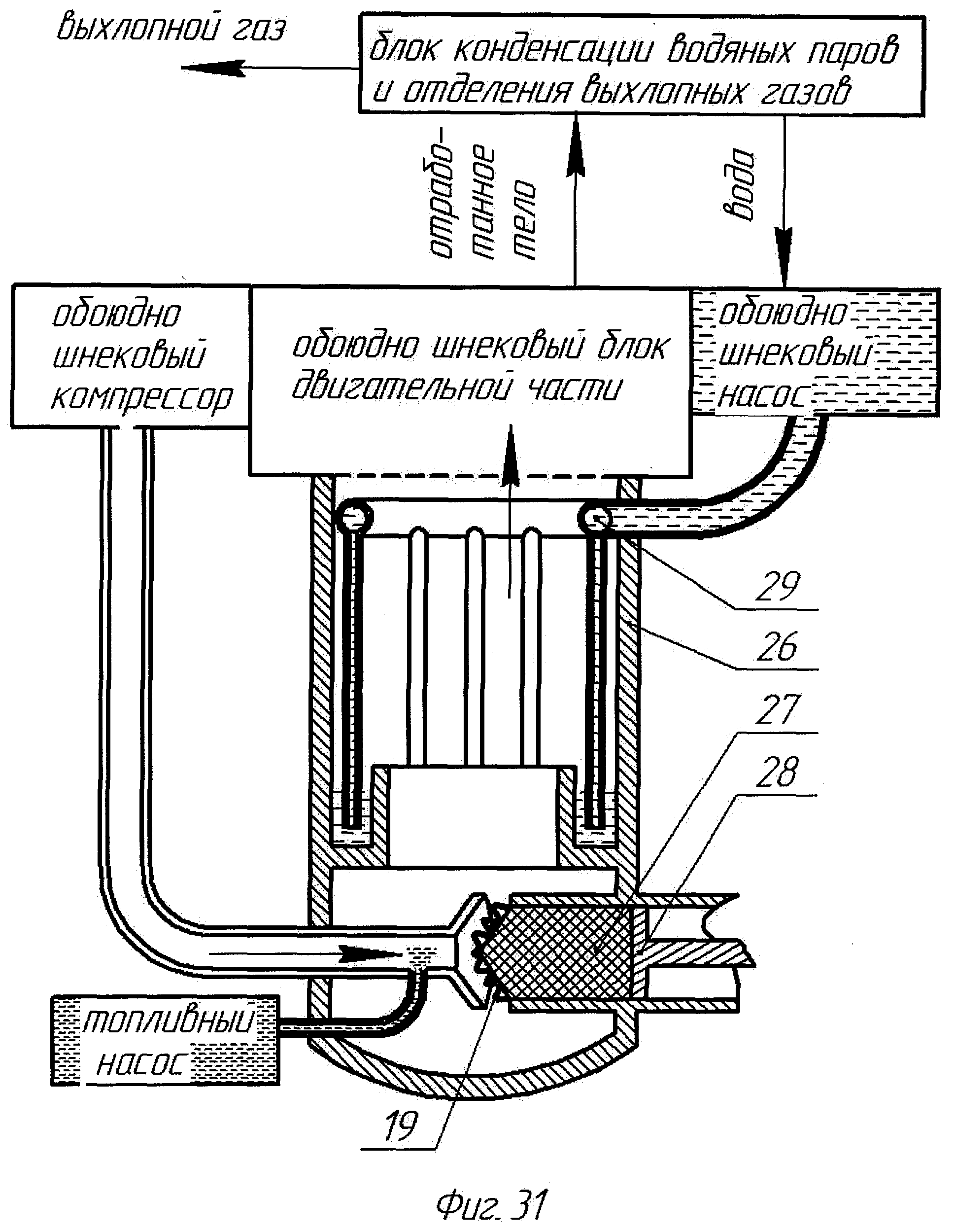

Подгруппа 4.3 - схема двигателя внутреннего сгорания (ДВС) с частично замкнутым термодинамическим циклом и комбинированным топливом с камерой сгорания обоюдно шнекового блока его двигательной части.

На фиг.31 - в ряду общей схемы организации двигателя внутреннего сгорания с частично замкнутым термодинамическим циклом и комбинированным топливом более детально показана камера сгорания обоюдно шнекового блока двигательной части.

В подгруппе 4.3 отмечено:

позиция 19 - спираль постоянного накала, позиция 26 - корпус камеры сгорания, позиция 27 - твердое топливо, позиция 28 - поршень подачи твердого топлива, позиция 29 - теплообменник.

Группа 5 - принципиальная схема комплекса технических условий, который должен обеспечиваться инструментом и оборудованием при изготовлении сферического шнека. В качестве примера использована спиральная стенка подгруппы 2.1.

Фиг.32 - изготовление одного шнека. Фиг.33 - изготовление другого шнека. Фиг.34 - режущая кромка режущего инструмента, т.е. изображена режущая кромка как образующая второго порядка для фрез фиг.32. и фиг.33.

В группе 5 отмечено:

позиция 30 - плоскость и направление вращения сферической заготовки, позиция 31 - ось вращения сферической заготовки, позиция 32 - плоскость и направление вращения фрезы, позиция 33 - ось вращения фрезы относительно сферы, (при этом понимается одновременное вращение фрезы вокруг собственной оси формирования тела вращения), позиция 34 - фреза, позиция 35 - траектория движения режущей кромки фрезы в теле сферической заготовки (траектория формируется только при определенном соотношении скорости вращения сферической заготовки и скорости вращения фрезы).

Принципы формообразования и принцип работы обоюдно шнекового блока подвижных рабочих камер механического сжатия или использования давления сжатого жидкого и/или газообразного рабочего тела и преобразующих приводов.

Существует два варианта, при которых возможно создание необходимых условий как для равных зазоров, так и для необходимой герметичности рабочих камер шнеков. Оба варианта классифицируются по общей для них геометрии на 1) сферические и 2) плоские.

В этом разделе на примере групп 1 и 2 графической части наряду с геометрией рассмотрена организация кинематических зависимостей обоюдно шнекового блока подвижных рабочих камер механического сжатия или использования давления сжатого жидкого и/или газообразного рабочего тела.

Форма сферической спиральной стенки.

Дуга сферической спирали формируется на поверхности сферы от ее центра, в направлении любой оси сферы. В нашем случае - в направлении формирующей оси усеченной сферы. Шаг спирали в этом случае удобнее задавать угловыми величинами.

Сферическая спиральная стенка фиг.1 формируется между двумя сферами с одним общим центром. Ее сечение представляет собой фигуру с четырьмя сторонами. Две торцевые стороны сечения (поверхности поз.1.2.3 фиг.17 и поз.2.2.3 фиг.18) повторяют части соответствующих дуг окружностей (сечений соответствующих сфер) и у объемной спиральной стенки определяются как продольные торцевые поверхности. Две другие стороны являются отрезками, лежащими на условных прямых, которые проходят через общий центр образующих сфер. Эти поверхности спиральных стенок, находящиеся между торцевыми поверхностями, будут представляться как спиральные поверхности. При этом ближняя к единому полюсу поверхность будет представляться как внутренняя поз.1.2.2 и 2.2.2, а дальняя, относительно того же полюса, как внешняя поз.1.2.1 и 2.2.1 фиг.17 и 18. Необходимо отметить, что длина дуги и высота рабочей поверхностей спиральной стенки равны как условные поверхности, смещенные поворотом относительно образующей оси сфер на угол, обеспечивающий требуемую толщину спиральной стенки.

Положения сферических спиральных стенок.

Принцип работы обоюдно шнекового блока подвижных рабочих камер механического сжатия или использования давления сжатого жидкого и/или газообразного рабочего тела заключен в двух сферических спиральных стенках с абсолютно одинаковой образующей спиралью, смещенных друг от друга поворотом относительно образующей оси усеченных сфер на сто восемьдесят градусов (фиг.2). Одна из них рассматривается как не изменяющая своего положения относительно любой точки, не принадлежащей системе. Другая отклоняется в любом направлении до полного контакта всех соответствующих точек спиральных поверхностей спиральных стенок (фиг.3). Совпадающие соответствующие точки в сборке спиральных стенок являются переменными точками, одновременно характеризующимися как опорные, подклинивающие и проскальзывающие. Аналогичными подклинивающими и проскальзывающими характеристиками обладают контактные точки между зубьями ведущей и ведомой шестерен шестеренчатой передачи.

Рассматривая такое положение сферических спиральных стенок в статике, можно сказать, что одна спиральная стенка сформировалась между поверхностями усеченных сфер другой спиральной стенки, в диаметрально противоположном положении, с собственной осью направления формирования спирали, отклоненной от оси формирования сфер на угол, равный половине угла шага сферической спирали за вычетом суммы углов толщин этих спиральных стенок. Здесь же отметим, что сечения спиральных стенок могут варьировать в пределах идентичности смыкаемых поверхностей при неизменности первой образующей спирали. Спиральная стенка в текущем изложении определяется как базовая, а весь комплекс вариантов как подобные.

При последовательном изменении направления отклонения условных осей формирования спиралей, т.е. при изменении направления отклонения изменяющей свое положение спиральной стенки (фиг.3, 4, 5, 6), она будет колебаться в пределах желоба не изменяющей свое положение спиральной стенки. Так как отношение контактной длины внешней спиральной поверхности одной спиральной стенки к контактной длине внутренней спиральной поверхности другой спиральной стенки обратно пропорционально отношению длины контактных внутренней и внешней спиральных поверхностей этих спиральных стенок, то силы трения, возникающие при последовательной смене переменных опорных точек будут равны. Фактически одна спиральная стенка будет катиться с проскальзыванием одновременно двумя спиральными поверхностями по двум спиральным поверхностям другой спиральной стенки, при этом вращения одной спиральной стенки относительно другой происходить не будет.

Усеченные от полусферы до бесконечно малой части сферы.

Постановка в рабочее положение сферических спиральных стенок предполагает вворачивание одной спиральной стенки в другую подобно цилиндрическим. Однако вворачивание сферических спиральных стенок возможно только при целом ряде параметрических ограничений в условиях формирования этих спиральных стенок. Например, очевидно, что хотя бы одна спираль должна быть усечена минимум до полусферы. Также играет роль соотношение радиусов образующих сфер, шага, количества витков, начальная точка сферической спирали. Показанная в подгруппах 2.1 и 1.1 графической части сборка сферических спиральных стенок не может быть собрана методом вкручивания. Фактически обе спиральные стенки необходимо рассекать на составные части. С составной спиральной стенкой полной сферы в практической сборке возможно существование спиральной стенки с одним полным витком ради достижения наибольшего шага. Возможно существование в практической сборке составной спиральной стенки полной сферы с несколькими витками. Это может быть интересно в термодинамических процессах.

Такие практические сборки ведут к значительному усложнению конструкции. Теоретически это возможно, но практически вряд ли целесообразно. Поэтому сборки сферических спиральных стенок будут рассматриваться только как усеченные от половины сферы. Проще в практических сферических спиральных стенках как для сборки, так и для изготовления увеличивать радиусы сфер, уменьшать шаг в угловых величинах (при этом линейный шаг может сохраняться) и усекать сферы до бесконечно малой ее части.

Плоская спиральная стенка.

Образующей плоскую спиральную стенку дугой спирали на плоскости является «Архимедова» спираль.

Плоские спиральные стенки близки к сферической спиральной стенке с бесконечно большим радиусом образующих сфер и остальными, относительно малыми, параметрами. Обладают абсолютно идентичными собственными свойствами и свойствами в сборке. В подгруппе 1.2 графической части показаны их идентичность (фиг.7), смещение поворотом на сто восемьдесят градусов (фиг.8), отклонения формообразующих точек до совпадения переменных опорных, проскальзывающих, подклинивающих точек и проскальзывающее качение спиральных стенок (относительные колебания) (фиг.9, 10, 11, 12). Сечением базовой плоской спиральной стенки будет являться прямоугольник. Осью направления формирования - прямая, перпендикулярная плоскости образующей спирали и проходящей через точку формирования этой образующей спирали (применительно к окружности точкой формирования является центр).

Шнеки. Образование герметичных рабочих камер.

Рабочие замкнутые камеры образуются между двумя собранными спиральными стенками поз.1.2 и 2.2 и двумя днищами поз.1.1 и 2.1 со стороны продольных торцевых поверхностей спиральных стенок, имеющих форму общей геометрии этих спиралей (фиг.17, 18, 23 и 24) (в сферических камерах это две усеченные сферы, а в плоских - два плоских диска). Одно из днищ имеет проходное отверстие по оси направления формирования своей спиральной стенки. Для наилучшей герметичности и кинематической связи днища и спиральные стенки увязываются попарно в соответствующий каждой паре единый шнек. Один из шнеков определяется как неподвижный, не изменяющий свое пространственное положение, а другой - как подвижный. Полученный таким образом обоюдно шнековый блок в пространстве сборки будет иметь при одном витке спиральной стенки одну возникающую, одну сформировавшуюся и одну прекращающуюся или две возникающих и две прекращающихся камеры, а при большем количестве витков - большее количество изолированных друг от друга камер. При колебании спиралей эти камеры будут смещаться по дуге спиралей. По мере удаления камер от оси формирования их объемы увеличиваются. И наоборот, при изменении направления колебаний подвижного шнека. Для демонстрации направления колебаний и изменения межспирального пространства следует рассматривать фиг.3, 4, 5, 6 и фиг.9, 10, 11, 12 в прямой и обратной последовательности.

Рабочая камера на примере поз.11 фиг.22 характеризуется не только ее объемом, но и собственной дугой переменных опорных точек поз.11.1 по высоте спиральной поверхности и обеспечивающими герметичность по дуге высоты спиральной поверхности переменными опорными точками поз.11.4, разделяемыми спиральными стенками подвижного и неподвижного шнеков, прилегающих рабочих камер поз.11.2.

При этом площадь постоянно изменяемой части спиральной стенки от переменных опорных точек конкретно взятой камеры до переменных опорных точек больших прилегающих камер будет больше, чем площадь постоянно изменяемой части спиральной стенки от переменных опорных точек той же камеры до переменных опорных точек меньших прилегающих камер. Что делает возможным использование подвижной спиральной камеры в режиме использования энергии давления рабочего тела (в режиме двигателя). При приблизительных оценках эта разница будет зависеть от удаления переменных опорных точек от оси формирования и шага спирали. Из этого можно заключить, что, как бы ни изменился рабочий объем, эффективно используемая рабочая площадь в натуральных показателях не изменится. А все относительные показатели эффективности будут снижаться.

При возникновении давления в рабочих камерах блок подвижных камер в любом режиме будет иметь рабочие камеры с относительно высоким давлением и рабочие камеры с относительно низким давлением. Более высокому давлению будет соответствовать относительно меньший объем рабочей камеры и наоборот. Таким образом, характер движения подвижного шнека определит не только разница (постоянно изменяемых) плеч участков спиральной стенки подвижного шнека относительно (постоянно изменяемых) опорных точек определенной (постоянно изменяемой) рабочей камеры, но и разница (постоянно изменяемого) давления этой рабочей камеры поз.11 и (постоянно изменяемого) давления разделенных спиральными стенками камер поз.11.3 и отделенных переменными опорными точками прилегающих (постоянно изменяющихся) рабочих камер поз.11.2 фиг.22.

Волновое движение на предельном контуре. Преобразующий привод.

Под предельными контурами шнеков понимается видимый круглый контур поз.2.1.2 днища подвижного шнека, замыкающий его пространство, на фоне аналогичного видимого круглого контура поз.1.1.2 днища неподвижного шнека. В отклоненном рабочем положении предельный контур неподвижного шнека, на примере обоюдно шнекового блока фиг.15 и фиг.16, условно разделит предельный контур отклоненного подвижного шнека на две части. Часть предельного контура подвижного шнека, выступающая за пределы предельного контура неподвижного шнека, образует гребень. При колебании спиральных стенок гребень подвижного шнека будет смещаться по дуге окружности круглого контура неподвижного шнека. Несмотря на постоянно изменяющийся состав точек, гребень как объемная фигура будет оставаться неизменным. То же справедливо для части контура подвижного шнека, находящегося в пределах контура пространства неподвижного шнека.

Задача преобразующего привода состоит в преобразовании волнового движения по дуге окружности во вращательное движение. Собственно преобразующий привод состоит из кольцевого диска поз.1.4 неподвижного шнека с повторной поверхностью поз.1.4.1 круглого предельного контура днища подвижного шнека, неподвижно связанной перемычкой поз.1.3 с днищем поз.1.1 неподвижного шнека, кольцевого диска поз.2.4 подвижного шнека с повторной поверхностью поз.2.4.1 круглого предельного контура днища подвижного шнека, неподвижно связанного перемычкой поз.2.3 с днищем поз.2.1 подвижного шнека и вращающейся преобразующей каретки поз.3, зажатой между указанными повторными поверхностями.

Перемычки и кольцевой диск неподвижного шнека предназначены для повтора точек круглого предельного контура поз.1.4. неподвижного шнека на направлениях движения повторной поверхности поз.2.4.1 круглого предельного контура подвижного шнека. Преобразующая каретка является самостоятельным элементом. Ее принципиальные точки формируются на поверхностях повторных предельных контуров в состоянии покоя, когда спиральные стенки имеют относительное рабочее положение. Т.е. принципиальные поверхности преобразующей каретки являются в сферическом варианте аксиально смещенными плоскостями, а в варианте на плоскости радиально смещенными цилиндрами. Остальные, непринципиальные точки предназначены для неподвижной связи между принципиальными поверхностями. В режиме двигателя гребень как объемная фигура будет выталкивать преобразующую каретку во вращательное движение. С точки зрения всего работающего обоюдно шнекового блока относительные повторные предельные контуры будут выдавливать преобразующую каретку во вращательное движение со стороны большего плеча спирали текущих рабочих камер. А со стороны меньшего плеча спирали текущих рабочих камер будет задавливать подвижный шнек и вмести с ним эти же текущие рабочие камеры. Фактически, преобразующая каретка при своей работе контролирует траекторию движения каждой точки подвижного шнека и полностью подменяет опорный характер контактных точек спиральных стенок.

Между поверхностями повторных предельных контуров и принципиальными поверхностями целесообразно устанавливать подшипники поз.4, снижающие силы трения. Для чего принципиальные поверхности преобразующей каретки следует строить с соответствующим зазором от поверхностей повторных предельных контуров или формировать их на условных поверхностях повторных этих же предельных контуров.

Передачу крутящего момента можно организовать как через вращаемый вал с центра вращения поз.5, так и через зубчатые передачи с периферии преобразующей каретки. Центр вращения преобразующей каретки определяется как самостоятельный и, как правило, совпадает с одной из точек оси направления формирования. Но, к примеру, при плоских формах шнеков как повторные поверхности предельных контуров, так и центр вращения могут быть смещены от осей направления формирования подвижного и неподвижного шнека на периферию днищ. Так, в качестве преобразующей каретки при плоском обоюдно шнековом блоке может быть использован коленчатый вал.

Преобразующий привод для обоюдно шнекового блока подвижных рабочих камер также возможно организовать по роторному принципу. При устройстве механизма роторного типа оба шнека в рабочем положении, зажатые в общем корпусе, вращаются с единой угловой скоростью каждый вокруг собственной оси направления формирования. Корпус имеет проходное отверстие, совпадающее с проходным отверстием шнека в зоне максимального давления, обеспечивающее циркуляцию рабочего тела высокого давления с внешним, в зависимости от назначения, источником или потребителем. Другое проходное отверстие обеспечивает сообщение рабочего тела в зоне низкого давления. Зоны низкого и высокого давлений рабочего тела общего корпуса разделены плотным прилеганием свободной поверхностью днища, имеющего проходное отверстие, и соответствующей поверхности корпуса. С целью снижения площади трения и смазки трущихся поверхностей между корпусом и шнеками могут устанавливаться кольца с возможностью вращения шнеков и герметичного разделения зон различного давления корпуса. Шнек, не имеющий проходного отверстия, объединяется с валом отбора мощности с совпадением оси вала с осью направления формирования этого шнека. Вал отбора мощности выводится за пределы общего корпуса. С целью подмены подклинивающих и проскальзывающих характеристик точек схождения спиральных стенок шнеки могут быть связаны обводным шестеренчатым блоком с конечным передаточным числом, равным единице.

Фактически при любых вариациях реализации рабочего положения и рабочего движения обоюдно шнекового блока требуется комплекс устройств, обеспечивающих такое положение и такое движение. Или, другими словами, обоюдно шнековый блок должен являться частью целого обоюдно шнекового механизма.

Траектория движения точки.

Требуемое прилегание свободных продольных торцов спиральных стенок к донной поверхности днища с целью достижения требуемой герметизации подвижных рабочих камер при рабочем движении одного шнека относительно другого шнека характеризуется траекторией любой точки подвижного шнека. В том числе и траекторией любой точки, расположенной на свободном продольном торце спиральной стенки.

С целью характеристики деферента касательной плоскости моментное пространственное положение точки представляется в виде центра Декартовой системы координат, которая сама изменяет относительное пространственное положение.

Точки плоского шнека колеблются по собственной, свойственной только этой точке, траектории замкнутой дуги окружности.

Траекторию замкнутой дуги окружности имеют точки, расположенные на оси направления формирования сферического шнека фиг.25. Но моментное пространственное положение точки отличается от пространственного положения точки плоского шнека и определяется точкой центра сфер. По мере удаления исследуемой точки (точки I, II, III на фиг.26) от оси направления формирования ее траектория постепенно вытягивается в форму, подобную отрывающейся капли, переходит в форму несимметричной восьмерки, и на плоскости, перпендикулярной оси направления формирования, исследуемая точка будет иметь траекторию симметричной восьмерки, вытянутой по сферической поверхности.

Другими словами, при рабочем движении свободные продольные торцы спиральных стенок в процессе рабочего движения шнеков всегда будут находиться на установленном расстоянии от донной поверхности днища.

Разность и уравнение длины рабочих циклов и направления потоков.

Степень изменения давления рабочего тела в рабочем цикле напрямую зависит от количества витков спиральной стенки. Или, иначе, от количества оборотов, сделанного любой элементарной частью этого рабочего тела. Обоюдно шнековый блок имеет два параллельных рабочих цикла, с разницей во времени в половину оборота рабочей камеры. Один рабочий цикл проходит между внутренней спиральной поверхностью одного шнека и наружной спиральной поверхностью другого шнека. Другой рабочий цикл проходит между наружной спиральной поверхностью одного шнека и внутренней спиральной поверхностью другого шнека.

В этих условиях следует обратить внимание на сообщение потока (подачу или отвода, в зависимости от режима работы) с зоной низкого давления. Смещенные на сто восемьдесят градусов спиральные стенки разносят разделенный поток по касательной с диаметрально противоположных точек. Единое направление возможно задавать, как усекая спиральную стенку одного шнека до конца спиральной стенки другого шнека, так и дугой направления потока от конца спиральной стенки одного шнека до конца спиральной стенки другого шнека. В первом случае рабочий цикл со стороны наружной спиральной поверхности одного шнека будет меньше, чем рабочий цикл со стороны внутренней спиральной поверхности этой же спиральной стенки. Следовательно, отходящие потоки будут сливаться в один с некоторой разницей давлений.

Сферический обоюдно шнековый блок подвижных рабочих камер подгруппы 2.1 графической части показан с разностью рабочих циклов. А плоский обоюдно шнековый блок подвижных рабочих камер подгруппы 2.2 графической части с дугой направления потока при равных рабочих циклах.

Подушка рабочего тела. Прижимное устройство.

Обоюдно шнековый блок подвижных рабочих камер предполагает среднее давление рабочего тела, превышающее внешнее (атмосферное) давление. В этих условиях сила сжатого рабочего тела, направленная на донные поверхности поз.1.1.1 и поз.2.1.1 днищ поз.1.1 и поз.2,1, стремится разнести сборку на отдельные детали и тем самым разрушить систему функциональных связей.

Сферический обоюдно шнековый блок компенсирует эти усилия собственным устройством и преобразующим приводом. В плоском варианте необходимо применять дополнительные устройства, компенсирующие разрывные усилия, возникающие в рабочих камерах. Смысл таких устройств заключается в заключении одного шнека через прижимной подшипник поз.10, прижимной диск поз.9 и диск поз.1.4 и перемычки поз.1.3 другого шнека в пространстве другого шнека. В практических компенсирующих разрывные усилия устройствах целесообразно применять механизмы регулировки (болт поз.7 и гайка поз.8).

Особенно интересна регулировка положения шнека в плоских обоюдно шнековых блоках подвижных рабочих камер в условиях значительного перепада температуры. При температурных расширениях (прежде всего, предполагаются металлы) идентичных шнеков их линейные характеристики равно изменятся, а удаление продольных торцевых поверхностей необходимо устанавливать механизмами регулировки. В представленной подгруппе 2.2 графической части использован простейший механизм регулировки (в виде распирающих болтов и гаек). С применением более сложных устройств возможна автоматическая регулировка, в том числе в процессе работы обоюдно шнекового блока подвижных рабочих камер. При существенной модификации плоского обоюдно шнекового блока подвижных рабочих камер возможно создание плоского обоюдно шнекового блока подвижных рабочих камер с изменяющимся суммарным рабочим объемом и использование этого механизма в качестве редуктора.

Особенности устройства обоюдно шнекового блока при организации сопутствующих систем на подвижном шнеке.

Под сопутствующими системами понимаются возможные системы: система равновесного давления на днище, система смазки, система охлаждения, система впрыска и т.п. системы, которые возможно потребуются на изменяющем свое положение шнеке при решении конкретных задач.

В основе создания необходимых потоков на основном подвижном шнеке лежит обоюдно шнековый блок подвижных рабочих камер с тем же шагом образующих спиралей, что и шаг образующих спиралей основного обоюдно шнекового блока подвижных рабочих камер. Центры сфер сопутствующих и основных обоюдно шнековых блоков должны совпадать, а сами шнеки должны иметь единый преобразующий привод. Плоский сопутствующий относительно подвижный шнек должен быть неподвижно связан с основным относительно подвижным шнеком, а сопутствующий относительно неподвижный шнек должен быть неподвижно связан с основным относительно неподвижным шнеком. Место положения сопутствующего плоского обоюдно шнекового блока по отношению к основному плоскому обоюдно шнековому блоку значения не имеет. Возможно использование в качестве сопутствующего шнека обратной стороны основного шнека.

Сообщение потока сопутствующей системы с сопутствующего обоюдно шнекового блока осуществляется со стороны его подвижного шнека, по контурам кинематической связи обоих подвижных шнеков на основной подвижный шнек. А при использовании обоюдно шнекового блока в механизмах роторного типа сообщение потока осуществляется вдоль оси вращения по каналам с одновременным вращением своих шнеков. Именно такая компоновка обеспечивает абсолютно надежные соединения сопутствующих систем на рототиве.

Особенности обоюдно шнекового блока, используемого в качестве основы двигательной части двигателя внутреннего сгорания.

Специфика конструкции обоюдно шнекового блока, используемого в качестве основы двигательной части ДВС, требует подачи в подвижные рабочие камеры продуктов горения полученных в результате воспламенения горючей смеси сжатого воздуха из компрессора и топлива. Для этого обоюдно шнековый блок в свою конструкцию включает камеру сгорания. Ее работа обеспечивается устройствами подачи газообразного, или жидкого, или твердого, или комбинированного топлива, а также компрессором и каналом подачи сжатого воздуха и системой розжига. Корпус камеры объединяется с днищем со стороны проходного отверстия с целью подачи продуктов горения в подвижные рабочие камеры. Возможно, устройство камеры сгорания в самом обоюдно шнековом блоке с учетом подвижности спиральных стенок.

Также специфика конструкции обусловлена наличием в процессе работы этих ДВС высоких температур, приводящих к линейному расширению шнеков, точнее к расширению материала, из которого они изготовлены (прежде всего, предполагаются металлы). Так, при одновременном расширении днищ должен увеличиваться зазор между спиральной стенкой одного шнека и стенкой спирального желоба другого шнека, а увеличение высоты спиральной стенки приведет к заклиниванию. С целью отвода температуры от шнеков их полости обеспечиваются каналами для циркуляции охлаждающей жидкости.

При наличии отверстий соединяющих каналы для циркуляции охлаждающей жидкости с подвижными рабочими камерами возможно организовать замкнутый термодинамический цикл для этой жидкости. Впрыск нагретого рабочего тела замкнутого термодинамического цикла в подвижные рабочие камеры возможно организовать посредством установленных на место соответствующих отверстий форсунок.

Примеры практического осуществления.

Плоский обоюдно шнековый двигатель внутреннего сгорания.

Обоюдно шнековые двигатели внутреннего сгорания состоят из двух неотъемлемых обоюдно шнековых блоков подвижных рабочих камер механического сжатия или использования давления сжатого газообразного рабочего тела с возможным различным конструктивным решением и относительным положением. Один из блоков выполняет функцию компрессора, другой - тяговую функцию двигателя.

Пример плоского спиралью образованного двигателя внутреннего сгорания подгруппы. 4.1 графической части представляется как двухпарный двигатель со встречным двухъярусным расположением обоюдно шнековых блоков. Корпус двигателя монолитно объединен с днищем, перемычками и кольцевыми дисками неподвижных шнеков поз.1. Сообщения рабочих потоков между обоюдно шнековыми блоками происходит через отверстия в центре днищ подвижных и неподвижных шнеков, а системы смазки - через входной масляный канал поз.12 по цилиндрам поз.13 секционного маслопровода через подшипники поз.4 преобразующего привода через отводящий масляный канал поз.14. Спиральные стенки двигателей Д1 и Д2 по отношению к спиральным стенкам компрессоров К1 и К2 имеют за счет большего шага и высоты в зоне максимального давления большую рабочую площадь и обеспечивают двигательную (тяговую) функцию. Спиральные стенки компрессоров К1 и К2 имеют противоположную по отношению к спиральным стенкам двигателей Д1 и Д2 навивку, таким образом обеспечивая функцию компрессора. Все днища подвижных шнеков поз.2 имеют двустороннюю спиральную навивку и ответные спиральные желоба, таким образом уравновешивая давления газов на донные поверхности возникающих в процессе работы блоков. Сам подвижный шнек по оси коленчатого вала удерживается через свои перемычки поз.2.3 на своих дисках поз.2.4, зажатых между цилиндрами поз.13 секционного маслопровода, неподвижно связанных с кольцевыми дисками поз.1.4 неподвижного шнека. Шатунные шейки двух коленчатых валов поз.5 имеют поочередное диаметрально противоположное расположение, вынуждая подвижные шнеки двигаться по дуге окружности с разницей в сто восемьдесят градусов и в комплексе с равенством весов подвижных шнеков полностью балансируют весь двигатель. Оси шатунных шеек коленчатого вала смещены относительно коренных шеек (шеек неподвижного шнека) на величину, обеспечивающую предельно малый зазор между спиральными стенками подвижного и неподвижного шнеков. В состав двигателя также внесен канал подкачки поз.15 от предполагаемого компрессора-стартера, с целью придания двигателю лучших, в сочетании с экономичностью, динамических свойств (принципиальным не является).

Работа ДВС начинается с системы запуска. Предполагаемым компрессором стартера или из воздушного аккумулятора по стартовым каналам поз.16 через обратные клапаны поз.17 и отверстия в центре днищ компрессоров К1 и К2 сжатый воздух нагнетается в зону максимального давления тяговых двигателей Д1 и Д2. Одновременно через форсунку поз.18 подается и смешивается с воздухом топливо.

Полученное рабочее тело воспламеняется от спирали постоянного накаливания поз.19. Направленные расширяющиеся встречные потоки разбиваются друг об друга, при этом дополнительно перемешиваясь. В момент повышения давления в зоне максимального давления обоюдно шнековых блоков стартовые каналы перекрываются обратными клапанами поз.17. При этом возможна кратковременная подача сжатого воздуха через каналы подкачки поз.15 в межспиральное пространство компрессоров. Возникшее давление через спиральную стенку подвижного шнека приводит в движение днище подвижного шнека и через перемычки и диски подвижного шнека коленчатые валы. Отработанные газы отводятся через патрубки поз.20. Одновременно приходят в движение связанные с коленчатым валом, компрессоры, воздух в которые попадает через патрубки поз.21 и обоюдно шнековыми блоками подвижных рабочих камер механического сжатия компрессоров задавливается в зону максимального давления. При бесперебойной подаче топлива рабочий цикл замыкается.

Аксиальный, обоюдно шнековый масляный насос роторного типа.

Работа обоюдно шнекового блока роторного типа наряду с относительным колебанием сопровождается одновременным вращением обоих шнеков в общем корпусе.

В представленной модели аксиального, обоюдно шнекового масляного насоса роторного типа подгруппы. 4.2 графической части спиральные стенки имеют полуторооборотную навивку. Полученный промежуточный объем предполагается не столько для незначительного сжатия, сколько для использования в качестве буфера между зонами с разным давлением. Днище поз.1'.1 ведомого шнека скользит внешней поверхностью в соответствующем ложе корпуса поз.22 и удерживается в нужном пространственном положении за счет кольцевых направляющих поз.1'.5, входящих в соответствующие кольцевые пазы корпуса. Уплотнения поз.23 предназначены для полной герметизации. При вращении вала поз.5 через штифты поз.2.7 крутящий момент передается ведущему шнеку поз.2. Одновременно через коническую шестерню поз.1.6 ведомого шнека, находящуюся в зацеплении с конической шестерней поз.2.6 ведущего шнека, через штифты поз.1.7 вращение получает ведомый шнек поз.1'. Передаточное число зубчатой передачи равно единице. Таким образом происходит подмена переменных подклинивающих и проскальзывающих характеристик точек схождения и расхождения спиральных стенок. Поступающее через патрубок поз.24 масло захватывается расходящимися спиральными стенками поз.2.2 ведущего и спиральными стенками поз.1'.2 ведомого шнеков. После полного оборота сформированный рабочий объем закрывается и задавливается по дуге спирали теми же сходящимися спиральными стенками. Выдавленное из спиральной сборки масло выталкивается через патрубок поз.25.

По всему комплексу своих характеристик аксиальный обоюдно шнековый масляный насос роторного типа полностью сопоставим с широко применяемым аксиально-поршневым насосом. Но в отличие от своего ближайшего аналога описанная модель за счет возникающего центробежного (а в режиме двигателя реактивного) эффекта допускает в сборке шнеков более низкий класс точности.

Камера сгорания обоюдно шнекового блока двигательной части ДВС с частично замкнутым термодинамическим циклом и комбинированным топливом.

Корпус поз.26 камеры сгорания обоюдно шнекового блока двигательной части ДВС с частично замкнутым термодинамическим циклом и комбинированным топливом подгруппы 4.3 графической части объединен с днищем шнека обоюдно шнекового блока двигательной части со стороны проходного отверстия с возможностью подачи продуктов горения в подвижные рабочие камеры. Обоюдно шнековый блок имеет навивку спиральных стенок, достаточную для конденсации водяного пара. Процесс ее работы обеспечивается обоюдно шнековым компрессором, подающим сжатый воздух, топливным насосом, подающим жидкое топливо, поршнем поз.28, подающим твердое топливо поз.27, обоюдно шнековым насосом, подающим через теплообменник поз.29 воду. Спираль поз.19 постоянного накала поддерживает горение.

В процессе работы топливо перемешивается со сжатым воздухом и сгорает в районе спирали постоянного накала, поддерживая горение твердого топлива. Расширившиеся продукты горения поступают в подвижные рабочие камеры двигательной части. Одновременно вода, подаваемая по теплообменнику навстречу раскаленному потоку, нагревается и с парообразованием, обволакивающим по стенкам корпуса камеры сгорания раскаленные продукты горения, также попадает в подвижные рабочие камеры двигательной части. В процессе движения рабочих камер пар и продукты горения интенсивно перемешиваются, ускоряя теплообмен. На выхлопе двигательной части под атмосферным давлением отработанный пар охлопывается и доводится до полной конденсации с отделением от выхлопных газов в блоке конденсации водяных паров и отделения выхлопных газов. Простейший блок конденсации водяных паров и отделения выхлопных газов представляется как шиберный теплообменник, конструктивно похожий на выхлопные трубы автомобилей.

Температура в двигательной части поддерживается за счет соотношения количества и температуры водяных паров и продуктов горения в камере сгорания.

Способ изготовления сферической спиральной стенки сферического шнека.

Способ изготовления шнека предусматривает резание тел вращения или литье с последующим доведением резанием тела вращения. Если изготовление плоских шнеков возможно на широко распространенном существующем оборудовании, начиная от токарного станка, то сферические требуют применения специального оборудования.

Математическое описание всего комплекса возможных спиральных стенок происходит из общего уравнения дуги в сколь угодно большом количестве измерений, где уравнение дуги представлено в виде системы зависимостей каждого измерения от времени. То есть момент определит положение точки в "Декартовой" системе координат. Ниже приведен общий вид, где:

X; Y; Z; …; N - значения измерений (оси координат);

Fx; Fy; Fz; …; Fn - относительные временные характеристики (скорости изменения процессов);

t - момент, изменяемый как время.

Система переменных. Здесь уравнение принимает вид:

Как показано, система переменных позволяет в текущем процессе, при изменении положения точки, изменять саму функцию. Также возможно изменение положения этой функции. При этом положение функции определяется исходными постоянными или "свободным коэффициентом", которые могут задаваться как функция второго порядка с моментом второго порядка. Эти функции второго порядка устанавливаются на место исходных постоянных или "свободных коэффициентов" самостоятельными модулями (блоками). Совокупность всех возможных положений точки с учетом как функций первого, так и функций второго порядка в трех измерениях даст поверхность. Фактически, это выглядит как движение образующей траектории по образующей траектории второго порядка (например, плоскость получится путем движения одной прямой по другой, пересекающей ее прямой), то есть порядковые функции являются производными этой системы.

Примечание: Приведение моментов первого и второго порядков к единому моменту путем установки между ними зависимости в данном случае смыслового значения не имеет. Здесь же отметим, что образующая второго порядка не является второй производной спиральной стенки. В данном случае первой производной спиральной стенки является дуга спирали, а второй производной - касательная прямая. Последнее не является абсолютным утверждением математического анализа, но для работы и терминологии является достаточным.

Излагаемый математический подход предлагается как для полных представлений о сферических стенках и их изготовлении, так и в качестве основы для «Системы автоматизированного проектирования» (САПР) и не является основной задачей работы. Поэтому описание ограничивается построением дуги спирали в пространстве.

Вид системы переменных сферической спирали в объеме (частный случай, когда ось направления формирования дуги спирали совпадает с осью Z)

где:

R - неизменный радиус;

Vxy° - скорость изменения угла поворота проекции радиуса в плоскости XY;

Vz° - скорость изменения угла поворота радиуса к оси Z;

cos(∠Z°o+Vz°t-180°) - проекция радиуса на плоскость XY;

t - момент, изменяемый как время;

cos(∠x°o-Vxy°t) cos(∠y°o+Vxy°t) - проекция проекции радиуса на плоскость XY на оси Х и Y;

∠x°o, ∠y°o - углы между проекцией радиуса на плоскость XY и осями Х и Y в исходном положении;

∠Z°o - угол между радиусом и осью Z.

Требования, предъявляемые к оборудованию для изготовления сферических спиральных стенок сферических шнеков, в точности повторяют математическое описание сферических спиралей. Сферическая заготовка должна вращаться по отношению к резцу в двух направлениях, с четко установленным соотношением скоростей этих вращений. При этом режущая кромка режущего инструмента (лучше фреза) является функциями второго порядка. В группе 5 графической части на фиг.32 показан принцип изготовления одного сферического шнека, а на фиг.33 другого сферического шнека. Плоскость поз.30 стрелки показывает направление вращения заготовки вокруг оси поз.31. Плоскость поз.32 стрелки показывает направление движения вращающейся фрезы поз.34 вокруг оси поз.33. Результатом траектории поз.35 движения режущей кромки фрезы будет являться сферическая спиральная стенка. На фиг.34 изображена режущая кромка как образующая второго порядка для фрез фиг 32 и фиг.33.

Реферат

Изобретение относится к компрессорам или двигателям. Обоюдно шнековый блок подвижных рабочих камер механического сжатия или использования давления сжатого жидкого и/или газообразного рабочего тела включает один шнек, объединяющий один продольный торец спиральной стенки с днищем, и другой шнек, объединяющий противоположный продольный торец подобной спиральной стенки с днищем. Рабочее положение шнеков, с возможностью рабочего движения, обеспечено прижимным устройством и/или преобразующим приводом. Шнеки имеют сферическую или плоскую форму исполнения. Спиральные стенки вместе с их днищами обоих шнеков отклонены смещением на половину шага образующей спирали за вычетом суммы толщин обеих спиральных стенок. Пространство между днищами обоих шнеков разделено спиральными стенками на герметичные камеры. Камеры расположены по обе стороны любой спиральной стенки. Спиральная стенка одного шнека способна в любом направлении одновременно двумя своими спиральными поверхностями катиться с проскальзыванием по двум спиральным поверхностям спиральной стенки другого шнека, изменяя объемы камер, возникающих, сформировавшихся и прекращающихся в пространстве между днищами шнеков. Техническим результатом является снижение трения рабочих поверхностей. 2 н. и 22 з.п. ф-лы, 34 ил.

Комментарии