Шахтная монорельсовая дорога - RU2611660C1

Код документа: RU2611660C1

Чертежи

Описание

Изобретение относится к горному делу и может быть использовано в конструкции шахтных подвесных монорельсовых дорог, предназначенных для транспортирования грузов и людей в подземных условиях.

Известна шахтная монорельсовая дорога (DE, №10019844 А2, кл. Е01В 25/24, опубл. 29.11.2001 г.), включающая монорельс, состоящий из отрезков, соединенных между собой шарнирно с помощью захватов и упоров, прикрепленных к крепи горной выработки подвесами. Подвес содержит основание с опорной поверхностью в виде плиты с двумя ребрами, в которой выполнены два отверстия с установленными болтами для его крепления к крепи горной выработки. В нижней части ребер выполнены два отверстия для фиксирующего болта, на котором закреплен отрезок цепи со скобой для присоединения к отрезкам монорельса.

Во время движения подвижного состава возникающие динамические нагрузки воспринимает монорельс, от которого они передаются через захваты на скобу с болтом и отрезок цепи. Далее нагрузки воспринимаются подвесом с фиксирующим болтом и передаются через крепь на кровлю горной выработки.

Использование известного устройства не обеспечивает высокая устойчивость кровли горной выработки в силу воздействия на нее динамических нагрузок, которые возникают во время движения подвижного состава по монорельсу со стыками.

Наиболее близким аналогом предлагаемого изобретения является шахтная монорельсовая дорога (RU, №2279550 С1, кл. E21F 13/02, В61В 13/04, опубл. 10.07.2006 г.), включающая монорельс, состоящий из отрезков двутаврового поперечного сечения, жестко прикрепленных к крепи горной выработки соединительными элементами в виде хомутов и подвесами, расположенными с шагом, превышающим шаг расстановки крепи, что обеспечивает возможность перемещения по нему подвижного состава. Каждый подвес содержит плиту с отверстиями и установленными в них болтами в виде анкеров, сверху взаимосвязанную с крепью горной выработки посредством П-образного башмака и вставки из податливого материала, а снизу жестко соединенную с верхней полкой отрезка монорельса.

Во время движения подвижного состава по монорельсу возникают динамические нагрузки, которые действуют на соединительные элементы, подвесы, анкеры и передаются через крепь на кровлю горной выработки, при этом горизонтальные нагрузки воспринимаются анкерами. Эксплуатация данного устройства приводит к снижению горизонтальных нагрузок на крепь, однако не позволяет уменьшить действие вертикальных динамических нагрузок.

В силу воздействия вертикальных динамических нагрузок на известное устройство не обеспечивается высокая устойчивость кровли горной выработки.

Это обусловлено тем, что во время движения подвижного состава по монорельсу кровля горной выработки подвергается динамическим нагрузкам, которые вызываются ударами и колебаниями, возникающими в системе монорельс-крепь. Удары и колебания возникают из-за действия силовых, кинематических и параметрических возмущений. Силовые возмущения обусловлены действием приложенных внешних сил (периодических сил от дисбаланса вращающихся частей подвижного состава, сил тяги или торможения), а кинематические вызываются неровностями в стыках соединяемых отрезков монорельса, искривлением трассы движения и неровностями на поверхностях колес подвижного состава. Параметрические возмущения возникают вследствие периодического изменения жесткости монорельса по его длине из-за особенностей конструктивного выполнения подвесов и их расположения с определенным шагом.

Данная конструкция монорельсовой дороги не обеспечивает снижение негативных воздействий силовых, кинематических и параметрических возмущений, поскольку монорельс связан с крепью соединительными элементами с большой жесткостью с низкими упруго-фрикционными свойствами в системе монорельс-крепь, что не позволяет снижать вертикальные динамические нагрузки путем поглощения энергии удара и рассеивания механической энергии периодических колебаний.

В основу изобретения поставлена задача усовершенствования шахтной монорельсовой дороги, в которой за счет конструктивных особенностей обеспечивается снижение динамических нагрузок на крепь горной выработки, что приводит к повышению устойчивости горной выработки. Ожидаемый технический результат - за счет создания упруго-фрикционных свойств в системе монорельс-крепь шахтной монорельсовой дороги обеспечивается поглощение энергии удара и рассеивание механической энергии периодических колебаний, что приводит к снижению воздействия силовых, кинематических и параметрических возмущений, возникающих во время движения подвижного состава по монорельсу.

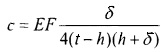

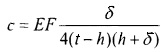

Поставленная задача решается тем, что в шахтной монорельсовой дороге, содержащей монорельс, состоящий из отрезков, прикрепленный к крепи горной выработки подвесами, каждый из которых содержит плиту с отверстиями и установленными в них болтами, сверху взаимосвязанную с крепью горной выработки посредством вставки из податливого материала, а снизу соединенную с отрезком монорельса, согласно изобретению, подвес снабжен металлической пластиной, размещенной со стороны крепи на поверхности вставки, снабженной ограничителем сжатия вставки по толщине, размещенной между металлической пластиной и плитой, а на части каждого болта, расположенной под плитой, установлена, по меньшей мере, одна пара тарельчатых пружин, размещенных внутри втулки с контактом с ее внутренней поверхностью, причем тарельчатые пружины установлены с коэффициентом жесткости, определяемым следующей зависимостью:

где Е - модуль упругости податливого материала, из которого выполнена вставка; F - площадь поперечного сечения вставки; δ - ход сжатия тарельчатых пружин; t - толщина вставки, значение которой составляет t≥2δ; h - высота ограничителя сжатия вставки по толщине, равная 0,45-0,55 толщины вставки.

Целесообразно выполнение ограничителя сжатия вставки по толщине в виде плоской шайбы, размещенной в теле вставки на каждом болте.

Целесообразно выполнение болтов с загнутым концом для крепления отрезков монорельса подвесами к арочной крепи или в виде анкеров для крепления отрезков монорельса подвесами к анкерной крепи.

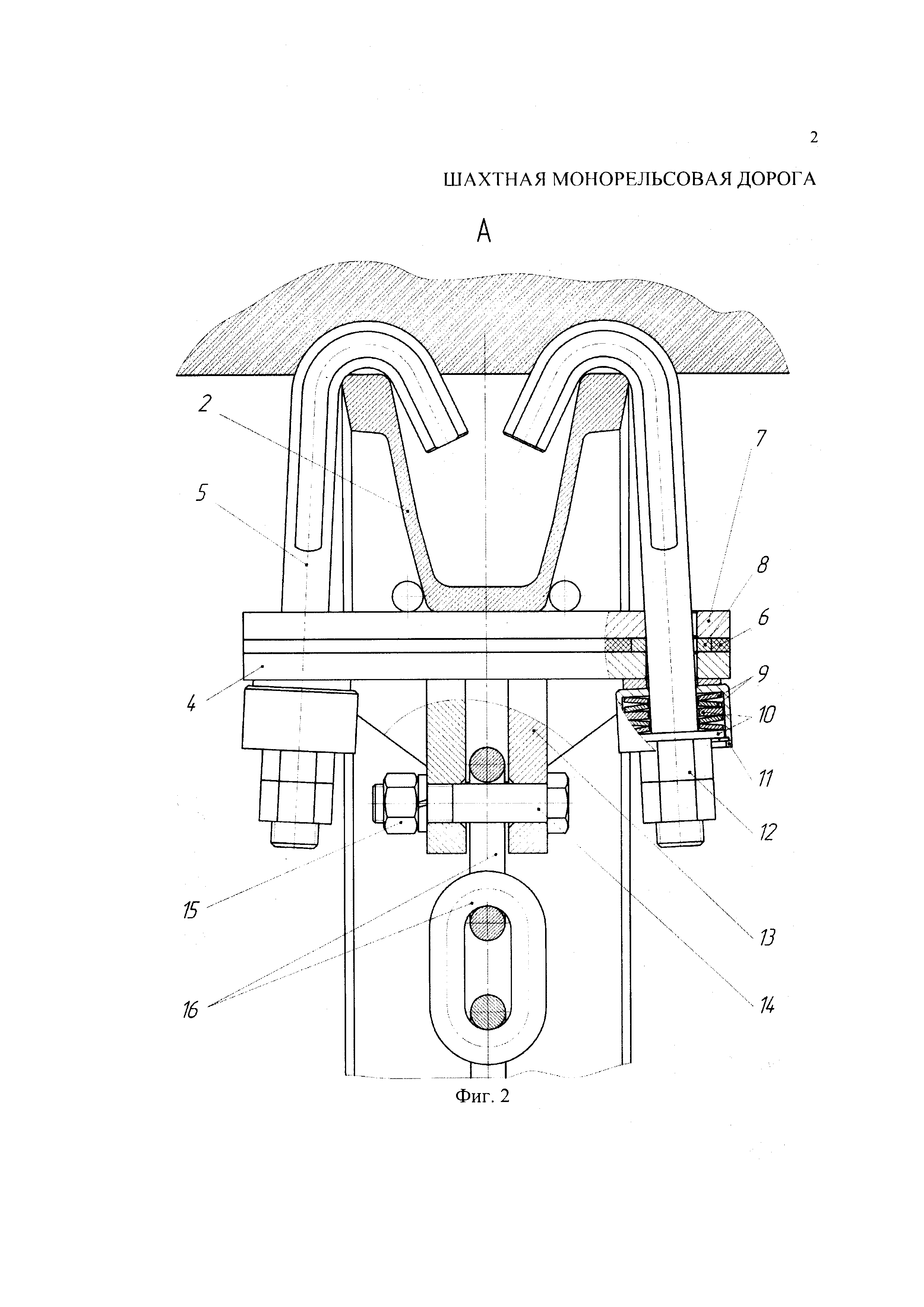

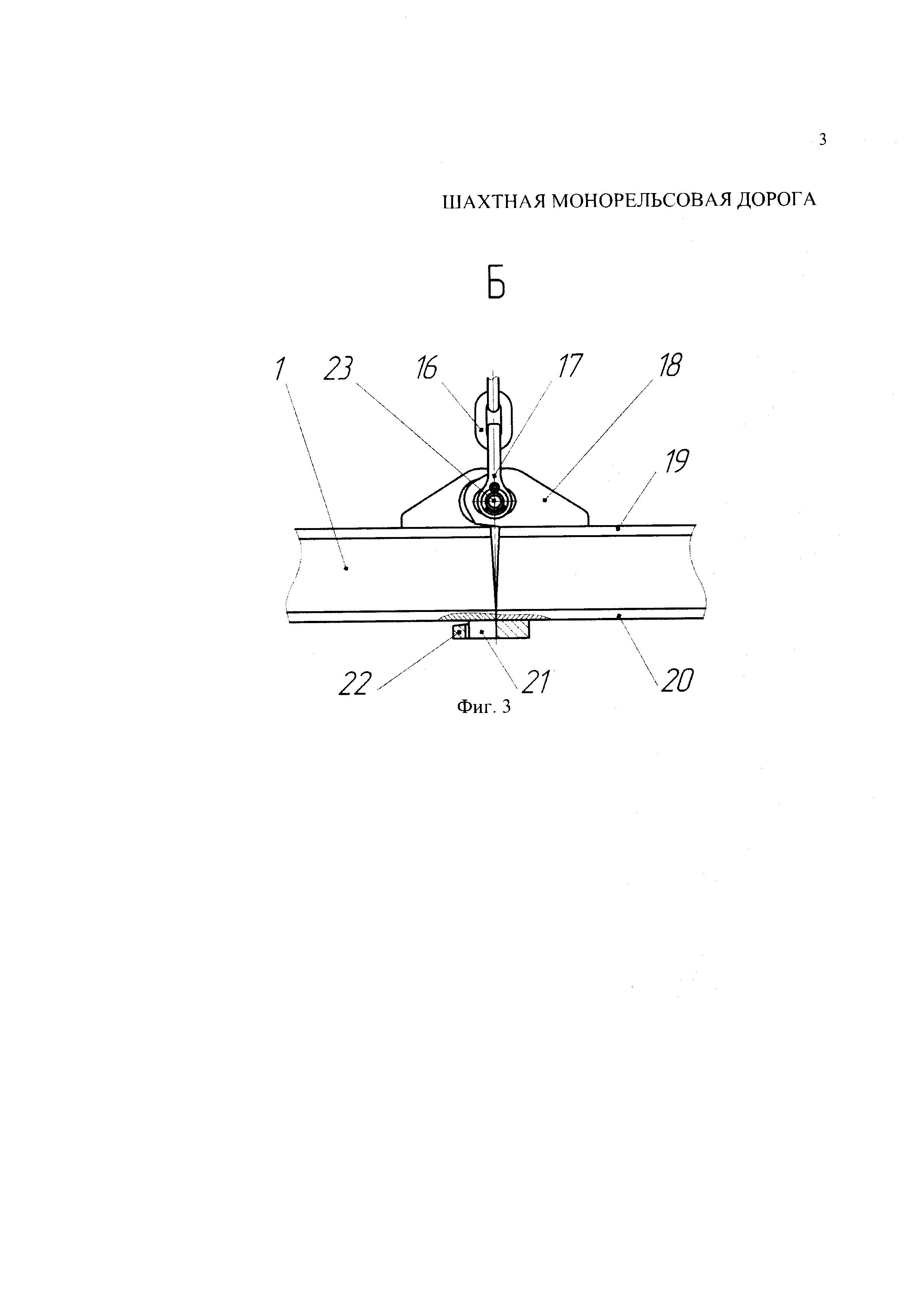

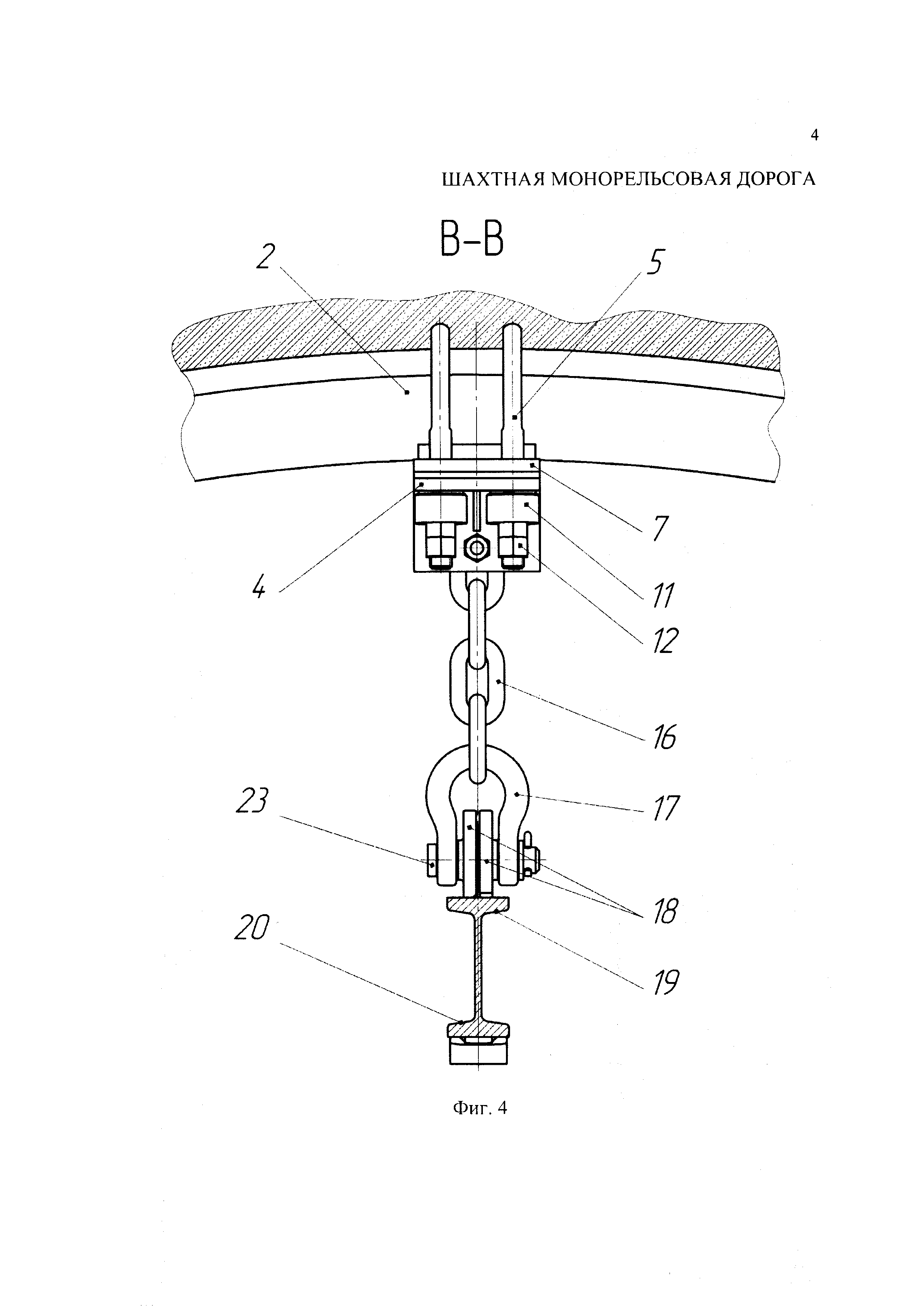

Сущность изобретения поясняется чертежами, где на фиг. 1 показан общий вид шахтной монорельсовой дороги; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1.

Шахтная монорельсовая дорога содержит монорельс 1, состоящий из отрезков балки двутаврового поперечного сечения, прикрепленный к арочной крепи 2 горной выработки подвесами 3. Каждый подвес содержит плиту 4 с выполненными по углам отверстиями, в которых установлены болты 5, выполненные с загнутым концом для зацепления с профилем арочной крепи 2.

На плите 4 расположена вставка 6 из податливого материала - резины, на поверхности которой со стороны крепи 2 размещена металлическая пластина 7. Вставка 6 снабжена расположенным между металлической пластиной 7 и плитой 4 ограничителем сжатия вставки по толщине, выполненным в виде плоской шайбы 8, размещенной на каждом болте 5 в теле вставки 6.

На части каждого болта 5, расположенной под плитой 4, установлены по две пары тарельчатых пружин 9, при этом количество пар тарельчатых пружин устанавливается в зависимости от требуемых упруго-фрикционных свойств подвеса 3. Тарельчатые пружины 9 установлены с коэффициентом жесткости, определяемым зависимостью:

где Е - модуль упругости податливого материала, из которого выполнена вставка 6; F - площадь поперечного сечения вставки 6; δ - ход сжатия тарельчатых пружин 9; t - толщина вставки 6, значение которой составляет t≥2δ; h - высота ограничителя сжатия в виде плоской шайбы 8, равная 0,45-0,55 толщины вставки 6. Между парами тарельчатых пружин 9 размещены плоские шайбы 10. Тарельчатые пружины 9 и шайбы 10 размещены внутри втулки 11 с контактом с ее внутренней поверхностью и зафиксированы гайками 12.

Снизу плиты 4 расположены два ребра 13 с отверстиями с размещенным в них фиксирующим болтом 14 с гайкой 15, на котором закреплена круглозвенная цепь 16 со скобой 17. Каждый конец отрезка монорельса 1 имеет проушины 18, прикрепленные к верхней полке 19 отрезка монорельса 1 сварным соединением. На одном конце отрезка монорельса 1 под его нижней полкой 20 прикреплен ключ 21, размещенный в замке 22, выполненном под нижней полкой 20 другого стыкуемого отрезка монорельса 1. Проушины 18 соседних отрезков монорельса 1 зафиксированы при помощи пальца 23 и скобы 17.

В случае крепления отрезков монорельса подвесами к анкерной крепи болты выполнены в виде прямых анкеров.

Шахтная монорельсовая дорога работает следующим образом.

Во время движения подвижного состава (на фиг. не показан) по нижним полкам 20 монорельса 1 возникают вертикальные динамические нагрузки в виде ударов и периодических колебаний, обусловленные силовыми, кинематическими и параметрическими возмущениями, которые воспринимаются монорельсом 1 и через его верхние полки 19 передаются проушинам 18. При этом установленный в замке 22 ключ 21 обеспечивает надежную фиксацию стыкуемых отрезков монорельса 1. От проушин 18 вертикальные динамические нагрузки воспринимаются пальцем 23 и скобой 17, от которой они передаются на цепь 16 и далее через фиксирующий болт 14 с гайкой 15 передаются на ребра 13 плиты 4 подвеса 3. Передаваемые на подвес 3 нагрузки воспринимаются тарельчатыми пружинами 9, которые поглощают энергию удара, что снижает их действие на гайки 12 болтов 5, а следовательно, уменьшает нагрузку на крепь 2, повышая устойчивость кровли горной выработки. Кроме того, при действии ударов и периодических колебаний тарельчатые пружины 9 упруго деформируются и одновременно смещаются вместе с шайбами 10 вдоль продольной оси втулки 11.

Возникающие во время смещения силы трения, действующие между тарельчатыми пружинами 9 и шайбами 10, а также между внутренней поверхностью втулки 11 и наружными поверхностями шайб 10, приводят к рассеиванию механической энергии и гашению периодических колебаний. При этом сжатие тарельчатых пружин 9 приводит к смещению подвеса 3 с плоской шайбой 8, что уменьшает степень сжатия вставки 6. Благодаря тому, что вставка 6 находится между опорной поверхностью подвеса 3 и металлической пластиной 7, изменение степени сжатия позволяет использовать внутреннее трение податливого материала вставки 6, поглощая энергию удара и рассеивая механическую энергию колебаний, что снижает действие вертикальных динамических нагрузок в системе монорельс-крепь.

Таким образом, за счет создания упруго-фрикционных свойств в системе монорельс-крепь обеспечивается поглощение энергии удара и рассеивание механической энергии периодических колебаний, что уменьшает воздействие силовых, кинематических и параметрических возмущений, возникающих во время движения подвижного состава по монорельсу, снижает динамические нагрузки на крепь горной выработки, повышая устойчивость горной выработки.

Реферат

Изобретение относится к горному делу и может быть использовано в конструкции шахтных подвесных монорельсовых дорог, предназначенных для транспортирования грузов и людей в подземных условиях. Техническим результатом является снижение динамических нагрузок на крепь горной выработки и повышение устойчивости горной выработки. Шахтная монорельсовая дорога содержит монорельс, состоящий из отрезков, прикрепленный к крепи горной выработки подвесами, каждый из которых содержит плиту с отверстиями и установленными в них болтами, сверху взаимосвязанную с крепью горной выработки посредством вставки из податливого материала, а снизу соединенную с отрезком монорельса. Подвес снабжен металлической пластиной, размещенной со стороны крепи на поверхности вставки, снабженной ограничителем сжатия вставки по толщине, размещенной между металлической пластиной и плитой, а на части каждого болта, расположенной под плитой, установлена, по меньшей мере, одна пара тарельчатых пружин, размещенных внутри втулки с контактом с ее внутренней поверхностью, причем тарельчатые пружины установлены с коэффициентом жесткости, определяемым математической зависимостью. 2 з.п. ф-лы, 4 ил.

Формула

Комментарии